Карбоновые тормозные диски

чугун, карбон или керамика? — Автоновости дня

Вне всякого сомнения, тормозные диски являются важнейшим элементом тормозной системы автомобиля. Наиболее распространенными сегодня являются диски, выполненные посредством чугунного литья. Чугун относительно дешев, прочен и способен выдерживать без изменения своей структуры температуру до 500 градусов по Цельсию.

Автомобильное колесо

Автомобильное колесо

Главным недостатком чугунных тормозных дисков является их большая масса. Конструкторы борются с этой проблемой, используя перфорацию или полости внутри дисков. Существуют и другие способы уменьшения веса.

Специалисты отмечаю высочайшую эффективность карбоновых тормозных дисков. Они достаточно широко применяются, но не в массовых моделях, а в спорте. Небольшой вес, сохранение коэффициента трения даже при температурах более 900 градусов — эти качества в спорте переоценить трудно. Существуют и «но». Прежде всего, это их высокая, просто огромная цена. К кому же для нормальной работы карбоновым дискам необходим прогрев.

Керамические тормозные диски обладают теми же преимуществами и недостатками, что и карбоновые. Они также имеют малый вес. Кроме того, керамика устойчива к износу.

Вместе с тем, большинство экспертов и сегодня советуют использовать в обычных автомобилях именно диски из чугуна, учитывая их адекватную стоимость.

Подпишитесь на нас: Яндекс.Новости, Яндекс.Дзен, Google Новости, Telegram, ВКонтакте

Премиум углеродно-керамические тормозные диски за бескомпромиссную безопасность

Никогда не идите на компромисс с безопасностью езды и пассажиров с помощью этих новейших углеродно-керамические тормозные диски на Alibaba.com. Эти передовые и эффективные детали тормозной системы, доступные на месте, имеют эргономичную конструкцию, обеспечивающую оптимальное механическое сопротивление, и, как известно, очень надежны, когда дело доходит до остановки движения транспортных средств. Эти продукты изготовлены из прочных материалов для длительного срока службы и являются экономически выгодным вариантом для клиентов. Покупайте эти высококачественные продукты на сайте у ведущих углеродно-керамические тормозные диски поставщиков и оптовых продавцов на сайте.От продуктов, подходящих для спортивных или гоночных автомобилей, до продуктов, совместимых с обычными автомобилями и внедорожниками. все виды углеродно-керамические тормозные диски доступны на сайте. Эти продукты изготовлены из прочных и жестких материалов, таких как алюминий, нержавеющая сталь, чугун, керамика и многие другие, чтобы обеспечить максимальную устойчивость, долговечность и устойчивость. Они могут противостоять всем видам износа и обеспечивать стабильную производительность даже после многократного использования в тяжелых условиях. Эти продукты созданы с использованием передовых технологий и оснащены расширенными функциями.

Alibaba.com предлагает серию высококачественных углеродно-керамические тормозные диски продуктов, доступных по цвету, дизайну, емкости и другим характеристикам для удовлетворения индивидуальных требований. . Эти продукты являются экологически чистыми, а также оснащены такими функциями, как защита от коррозии, ржавчины, маслостойкость, стабильный коэффициент трения и безопасность в соответствии с международными стандартами. Эти изделия малошумны и пыленепроницаемы. Они обеспечивают стабильную работу и динамический баланс автомобилей и идеально подходят для всех типов условий вождения. Роторы заднего тормоза, передние диски, шлифовальные отрезные диски, автомобильные диски и многое другое доступны на сайте.

Просмотрите многочисленные углеродно-керамические тормозные диски диапазоны на Alibaba.com и купите эти продукты в рамках требований и бюджета. Эти продукты можно настраивать, а также предлагать с гарантийными сроками и послепродажным обслуживанием. Они недороги в обслуживании и редко требуют ремонта или замены.

Карбоновые тормозные диски / роторы

Porsche, Lamborghini, Ferrari … … эти ультра-беговые для большинства людей незнакомы и знакомы, даже если не открыты, то по крайней мере видны; даже если не видел, какой бы результат ни услышал. Итак, для высокопроизводительных ультра-ходовых деталей, и все знают, сколько? Не волнуйтесь, давайте потихоньку приоткроем их тайну, сегодня мы впервые поговорим о его тормозной системе — карбоновых тормозах.Многие люди думают, что углеродно-керамические тормозные диски стоят дорого, это заставляет студентов, это действительно неправильная идея.

Углеродно-керамическая тормозная технология

Углеродно-керамические тормоза изначально использовались в аэрокосмической сфере. Первое применение в США истребителя F16.

Из-за того, что самолет приземлился на авианосец или на земле возникла тысяча градусов высокой температуры, обычная тормозная система из металлических материалов невыносима, будет выдвинутый тепловой болт, который остановит тормозной путь. В решении авианосца в использовании технологии углеродно-керамических композитных тормозов для достижения высокой температуры окружающей среды, чтобы гарантировать тот же коэффициент трения и не появляется явление горячего болта горячего расплава.

Мы скажем, что у авианосца нет троса, чтобы его тормозить, да, хотя он еще со времен Второй мировой войны начал иметь это решение, но не может гарантировать, что самолет пересечет взлетно-посадочную полосу авианосца и упадет в море, причинив серьезные потери , а затем применение этой технологии в гражданской авиации. Заявки на автомобильную промышленность были отложены на 30 лет.

Карбон-керамическая тормозная система

В области автомобильных тормозов от асбестового материала до эпохи стальных материалов, тормоз из стального материала представляет собой сложную проблему, которую нужно решить, но также и транспортное средство в высокоскоростном или длительном процессе нагрева, генерируемого увеличением теплового спад и увеличение тормозного пути или отказ тормоза.

Поэтому, естественно, подумайте об использовании технологии углеродно-керамических тормозов, углеродно-керамических тормозных дисков от передачи воздуха на землю.

Одной из отличительных особенностей углеродно-керамической тормозной системы является то, что она изготовлена из керамического композитного материала. Сами углеродно-керамические тормозные колодки и фрикционные слои с обеих сторон изготовлены из карбида кремния, армированного углеродным волокном. Основными компонентами матрицы являются карбид кремния (SiC) и технический кремний (Si), углеродное волокно (C).

Карбид кремния определяет твердость композитного материала, роль углеродного волокна заключается в улучшении механической прочности материала и обеспечении материала для применения требуемой вязкости разрушения, керамический композит с такими же характеристиками вязкости при сдвиге, характерными для его высокой температуры нагрузка и механическая нагрузка. Производительность обеспечивает защиту. Таким образом, материалы из карбида кремния, армированные углеродным волокном, идеально сочетают в себе физические свойства как армированного углеродным волокном углерода (C / C), так и поликристаллической керамики из карбида кремния.

Углеродно-керамические композиты решают проблему теплового спада, но при этом обладают очень хорошими характеристиками:

По сравнению с традиционными тормозными колодками из серого чугуна, углеродно-керамические тормозные колодки снижают вес примерно на 60%, а качество без подвески снижается почти на 23 кг;

Коэффициент трения тормоза имеет очень высокое увеличение скорости реакции при торможении и снижение затухания тормоза;

Удлинение при растяжении углеродно-керамического материала варьируется от 0,1% до 0,3%, что является очень высоким значением для керамического материала;

Керамическая дисковая педаль кажется чрезвычайно удобной и может создавать наибольшее тормозное усилие на начальном этапе торможения, поэтому нет необходимости в помощи при торможении для увеличения мощности системы, в то время как общий тормоз быстрее и короче, чем традиционная тормозная система;

Чтобы противостоять сильному нагреву, между тормозным поршнем и тормозной колодкой есть керамика, которая нагревается;

Керамические тормоза обладают исключительной долговечностью, если при обычном использовании замена производится без пожизненного срока, а для замены обычных чугунных тормозных дисков обычно требуется несколько лет.

Эти особенности делают карбид кремния, армированный углеродным волокном, предпочтительным материалом для высокопроизводительных тормозных систем.

Согласно статистике, использование углеродных тормозов, лучший спортивный автомобиль от скорости 300 км / ч до статического тормоза, всего 4 секунды времени торможения, процесс торможения ускорения силы тяжести может быть более 5G; и от 200 км / ч тормоз до статического, всего 2,9 секунды, тормозной путь всего 65 метров; от тормоза со 100 км / ч до статического — всего 1,4 секунды, а тормозной путь — 17 метров. Стоит отметить, что в этот период мгновенная температура тормоза достигнет примерно 1200 ℃. Способен выдерживать такую высокую температуру и имеет высокий коэффициент трения, что является чудом карбон-керамического тормозного диска.

Углеродно-керамический тормозной диск

Карбон-керамический автомобильный тормозной диск был впервые приоткрыт таинственной завесой на Франкфуртской международной автомобильной выставке (IAA) 1999 года. Первая в мире карбоновая керамика, устанавливаемая на автомобиль тормозная система это Порше. Porsche в 2001 году будет использовать карбоновые тормоза в качестве подходящего оборудования, установленного в спортивном автомобиле 911GT2, 911C4S с ноября 2002 года для обеспечения соответствия; другие известные марки автомобилей также начали использовать эту инновационную технологию торможения для повышения безопасности автомобиля и улучшения педаль комфорт. Ford также планирует использовать аналогичные продукты, включая Mercedes-Benz CL55AMG, Audi W12 & S8, Bentley, Bugatti и Lamborghini, спортивные и роскошные автомобили.

Следующие материалы приносят признательность различным мировым брендам углеродно-керамических композитных тормозных систем (фотографии и данные из любимого автомобиля):

1: БРЕМБО

BREMBO есть два: CCB, CCM, диапазон цен от 12 до 16 миллионов, поставка ведущих мировых автомобильных брендов.

CCB предназначен для — Volkswagen AG (Porsche, Audi, Bentley, Lamborghini, Bugatti) и AMG.

Поставка CCM — Ferrari, Aston Martin, Chevrolet, Lexus, Nissan Nissan, Pagani, Maserati, Jaguar, Alfa Romeo и McLaren (MP4-12C / 650S).

Цена BREMBO — самый дешевый Chevrolet — Corvette из углеродистой керамики, около 120 000 или около того, самый дорогой — Ferrari, около 240 000. Немецкая SGL Group и Италия Bray Bo два совместных производства.

2: АЛКОН

Атмосфера высокого класса, цена около 250 000 юаней.

Карбоновый поддон Alcon производства британской ST.

3: AP

Карбоновая керамика AP на выставке SEMA, в настоящее время можно увидеть только в F1, временно не нашел гражданских.

Производство Соединенного Королевства (PS: основная технология может быть получена от Королевских ВВС) только для справки, AP также была военной.

4: Fusionbrakes

Из Соединенных Штатов в настоящее время комплект для модернизации тормозов FUSION PCCB, соответствующий основным моделям Audi R8, RS4 / 5, Porsche 996Turbo / GT серий, 997Turbo / GT и последней серии 991Turbo / GT, Lamborghini Gallardo до и после период может быть, GT-R соответствующие продукты также были доступны. Цена тоже немалые деньги.

5: DACC

Происхождение из Южной Кореи (Южная Корея)

PS: шпионские фото непонятны, основная технология родом из Китая

6.Лемма ЛЕМФА

Китайская торговая марка автомобильной тормозной системы, только что дебютировавшая более трех лет, также является мировым и другими брендами, чтобы обсудить сотрудничество, чтобы предоставить услуги OEM.

Сам углеродный гончарный материал, Китай имеет относительно зрелую технологию и полную производственную линию, стабильное производство продукции. Тем не менее, из-за того, что исследование углеродного поддона в Китае началось поздно, относительно отсталая технология, производительность углеродно-керамического тормозного диска с зарубежными или существует определенный пробел. Безопасность тормозов, защита окружающей среды, оба слияния, легкая тенденция обязательно приведет к четвертой революции в тормозной технологии.

Как оценить износ карбон-керамического тормозного диска.

Впервые углерод-керамические тормоза были установлены на серийное авто в 2002 году, на Ferrari Enzo. Далее, благодаря высоким эксплуатационным свойствам, решение переняли Porsche, Audi, Lamborghini, BMW, Chevrolet и т.д. Вообщем, с точки зрения основных характеристик, таких как ресурс, стойкость к нагревам, информативность торможения, карбон-керамические стали атрибутом премиум-версий премиум же моделей.

Основа технологии – смесь нескольких ингредиентов, усиленных углеродными волокнами. Поскольку это не сплавная болванка, и прессованный микс – диски получили название композитные.

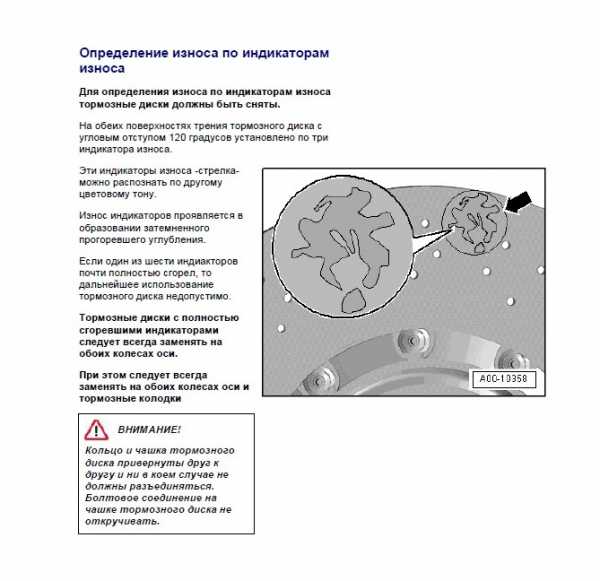

Но сегодня не о прелестях инновации. Сегодня в объективе другой вопрос: как измерить износ таких дисков? Для примера мы взяли тормозную систему Audi Q7 поколения 4L, с мотором 6.0 W12. Опционально дизельный кроссовер оснащался керамическими дисками диаметров 410 мм спереди и такими же, но в размере 370 мм сзади. Как оценить, что пришла пора замены таких дисков? Мы решили обратиться к официальной инструкции Audi.

Во-первых, диски Q7 двусоставные, но разборка (отделение ступицы от фрикционного полотна) категорически запрещена. В отличии от чугунных «собратьев», где допускается замена только «ротора» с набором новых крепящих болтов.

Второе. На дисках, с обеих сторон, нанесены специальные индикаторы, сигнализирующей об износе и необходимости замены. Всего их 6, по 3 на сторону. Они имеют другой, более темный оттенок (в сравнении с цветом поверхности рабочей части). Но это уже крайняя степень, «подлежат замене».

Но если вы педант и желаете держать руку на пульсе, то можете проверять степень износа и в течении эксплуатации. Здесь поможет либо стандартный штангенциркуль либо толщиномер (микрометр). На ступичной части диска нанесена путем гравировки минимально допустимая толщина — min. Th. (minimum Thickness).

Однако, у карбон-керамических «блинов» есть и другой враг, помимо эксплуатационного износа – это вес диска. Да, керамические диски необходимо также взвешивать. Высокие температурные нагрузки вызывают окисление углерода, тем самым уменьшая массу диска. Правда, это дополнительная мера, которую применять Audi рекомендует при остатке ресурса диска 0,2 мм (минимальный износ + 0,2 мм). Исходная масса (нового диска) а также минимально допустимая указаны на чашке диска. Погрешность весов – в пределах 1 грамма.

Кроме этого, не стоит забывать о «чувствительности» карбон-керамических дисков к точечным травмам. Механические удары могут вызвать выщербление материала с поверхности. В случае, если такое площадь разрушения больше 1 см2 — диски следует заменить. Также, недопустимы трещины вокруг отверстий крепящих болтов, их наличие – верный симптом проблемы и ближайшей замены. При этом, трещины на поверхности диска, не связанные с крепящими болтами, являются признаком нормы и допускаются к эксплуатации.

Кроме этого, не стоит забывать о «чувствительности» карбон-керамических дисков к точечным травмам. Механические удары могут вызвать выщербление материала с поверхности. В случае, если такое площадь разрушения больше 1 см2 — диски следует заменить. Также, недопустимы трещины вокруг отверстий крепящих болтов, их наличие – верный симптом проблемы и ближайшей замены. При этом, трещины на поверхности диска, не связанные с крепящими болтами, являются признаком нормы и допускаются к эксплуатации.

И напоследок. Карбон-керамические диски требуют ухода. При каждой замене колодок отверстия перфорации подлежат чистке (продувке) сжатым воздухом. Допускается также очистка поверхности парогенератором. Никаких абразивных щеток — точечное воздействие на поверхность карбон-керамического «блина» может привести к разрушению рабочего полотна.

MAPCO HPS - High Performance Standard |

Качественнее, чем оригинал

Автозапчасти от MAPCO Autotechnik GmbH производятся с теми же техническими характеристиками, что и оригинальные запчасти соответствующих производителей автомобилей. Однако в некоторых случаях качество может быть значительно улучшено нашими инженерами, превращая стандартный продукт в инновационный продукт MAPCO High Performance Standard (HPS). Продукция MAPCO HPS значительно превосходит оригинальные детали по качеству т.к. они чрезвычайно износоустойчивы.

Таким образом, HPS Стойки стабилизатора изготовлены из профильной стали круглого сечения диаметром 12 мм. Диаметр оригинальной детали производителя обычно составляет всего 8 мм. Таким образом, продукт MAPCO HPS имеет более высокое сопротивление изгибу, что продлевает срок службы шаровых опор. Продукты MAPCO HPS являются технически инновационными и износоустойчивыми.

Кроме того, в наших продуктах, таких как стойки стабилизатора, рулевые тяги, рычаги рулевого управления, комплекты подвесок, шаровые опоры, используются только полусинтетические консистентные смазки, которые обеспечивают высокую защиту от коррозии и значительно уменьшают эффект заедания.

Во всех соединительных узлах, выше указанных изделий, мы используем шарниры с зеркально-гладкой поверхностью, что подтверждается термином «Зеркало». Таким образом, истирание и износ уменьшаются, а срок службы увеличивается. Кроме того, эта технология способствует небольшому временному промежутку свободной притирки.

Специальные прозрачные манжеты для наших HPS продуктов выдерживают высокий температурный диапазон, что повышает их долговечность.

Качественная продукция MAPCO®, проверенная в Германии, - успешная во всем мире.

Инновационная технология HPS защищена. Функционально важные характеристики качества были тщательно протестированы в ходе обширных процедур испытаний. Особое внимание было уделено прочности используемого материала, устойчивости к воздействию окружающей среды и испытаниям на износ, которые показали очень хорошие характеристики изделий HPS во всех областях.

Продукты MAPCO HPS качественнее, чем стандарт.

Большой успех на многих международных рынках является ярким свидетельством эффективности продукции MAPCO.

HPS-Carbon Карбоновые тормозные колодки не загрязняют окружающую среду и имеют более долгий срок службы

MAPCO Autotechnik GmbH является поставщиком полного ассортимента автомобильных запчастей, который с 1970-х зарекомендовал себя как специалист по тормозным системам. Теперь производитель расширил свою эксклюзивную программу иновационными продуктами HPS. Карбоновые тормозные колодки подходят для многих моделей автомобилей и характеризуются сниженным износом, улучшенными характеристиками торможения и более длительным сроком службы. . Кроме того, высокий стандарт (HPS) гарантирует, что карбоновые тормозные колодки не загрязняют окружающую среду.

Новые тормозные колодки изготовлены из высокотехнологичной смеси Carbon-Kevlar®карбон-кевлар, чья доля составляет не менее 15 процентов. Чрезвычайная твердость материала приводит к значительному снижению износа тормозного диска. Это увеличивает срок службы тормозных колодок и приводит к заметному повышению комфорта при езде. Поскольку оптимальная рабочая температура разогрева составляет 700 градусов при любых условиях движения, то перегрев тормозных колодок исключен.

При длительном нажатии на педаль тормоза остекление покрытия может происходить только в незначительной степени. Высококачественная смесь Carbon-Kevlar® также предотвращает коррозионное прикипание в течение длительного периода простоя, а также коррозию из-за повышенной влажности и технической соли. В целом, срок службы колодок увеличивается на 50 процентов. Сразу после установки новые HPS Карбоновые тормозные колодки показывают свои ощутимые преимущества.

Тормозные свойства с учетом условий влажности заметно выше, чем у стандартных колодок. Это также включает в себя отсутствие вибрации педалей и руля, а также истирания поверхности колодок. Такое свойство приводит к значительно меньшему количеству тормозной пыли, что имеет положительные последствия для окружающей среды. Карбоновые тормозные колодки способствуют меньшему содержанию твердых частиц в воздухе, особенно в городах, а т.к. при этом тормозные диски меньше загрязняются, то использование агрессивных очистителей ободов может быть сокращено во много раз.

HPS Тормозные колодки состоят из высокотехнологичного фрикционного состава:

в котором карбоно-кевларовая смесь имеет содержание не менее 15%

Содержание металла составляет менее 10 %:

остальная часть состоит из термостойких наполнителей, таких как синтетические или натуральные смолы.

Обычные покрытия MAPCO представляют собой покрытия с низким содержанием металлов:

соотношение металла и меди составляет от 10 - 30 %

Остальную часть составляет графит с неорганическими наполнителями.

Преимущества инновационных HPS Тормозных колодок

- Высокий комфорт при езде

- На 50% выше срок службы

- Более быстрое достижение оптимального тормозного эффекта после монтажа

- Меньший износ тормозных колодок и тормозных дисков

- Улучшенные свойства торможения, напр. при влажности покрытия

- Отсутствие коррозионного прикипания после длительного периода простоя

- Уменьшение истирания покрытия тормозных колодок

- Меньшее количество тормозной пыли

HPS Тормозные диски имеют антикоррозийное покрытие и изготовлены из высокоуглеродистого сплава

| Преимущества тормозных дисков с антикоррозийным покрытием | ||

| Отличная защита от коррозии | ➠ | безупречный диапазон обзора у легкосплавных дисков |

| Защита вентиляционных отверстий | ➠ | стойкость против коррозии |

| Защита ступиц колес (монтажных поверхностей) | ➠ | отсутствие поверхностной коррозии |

| Безупречный вид | ➠ | даже после длительного использования |

| Преимущества тормозных дисков из высокоуглеродистого сплава | ||

| Соответствует стандарту OE | ➠ | маркировка GG 20 |

| Высокое содержание углерода | ➠ | высокая теплопроводность |

| Высокая степень нагрузки | ➠ | минимизированное образование бороздок |

| Оптимизированный химический состав | ➠ | меньше степень истирания и разгарных трещин, снижение шумов тормозной системы и вибраций |

HPS Компоненты для тормозов

Ремонтные комплекты экономят время и деньги для мастерской и ее клиентов. MAPCO учитывает постоянно растущий спрос и расширяет ассортимент комплектов тормозов.

Новые HPS Тормозные системы также доступны в виде комплекта с принадлежностями для тормозных колодок (кронштейнов, винтов, зажимов) и с предупреждающими сенсорами: все тормозные колодки имеют соответствующие антивибрационные пластины!

Правила ЕЭК ООН Правила Европейской экономической комиссии ООН: R 90 - Сменные тормозные колодки в сборе для легковых автомобилей и прицепов.

Тормозные диски и тормозные колодки MAPCO уже много лет соответствуют стандарту ECE R90. Тормозные барабаны и диски имеют этот стандарт с ноября 2016 года. Как специалист по тормозным системам, мы гарантируем наш высокий стандарт качества и поставляем только сертифицированные автозапчасти.

HPS Гибридные щетки стеклоочистителя

Гибридные стеклоочистители HPS, которые выполняют безупречную и тихую работу даже под высоким давлением.

Преимущества продукта Стеклоочиститель HPS:

5 различных монтажных зажимов гарантируют быструю установку щетки стеклоочистителя для всех распространенных типов креплений.

гарантирует высокую устойчивость к влиянию атмосферных условий и окружающей среды.

адаптируется к любой кривизне автостекла и устойчив к коррозии.

благодаря специальному покрытию эта щетка работает практически бесшумно, и в то же время устойчива к ультрафиолетовому излучению.

состав резиновой смеси изготовлен в соответствии с актуальными высокими стандартами и применим в любом климате.

чугунные или карбоновые, какие лучше?

Какие тормозные диски устанавливаются на Форд

Наиболее используемыми являются чугунные. На спортивные автомобили часто ставят диски из карбона или керамики. В результате трения колодок возникает износ рабочей поверхности, что приводит к его неисправности. Скорость износа поверхности во многом зависит от стиля вождения.

При производстве тормозных элементов для Форда используются различные уникальные технологии, способствующие лучшему отводу тепла с их поверхности, повышению износоустойчивости и лучшему сцеплению тормозной колодки с элементом торможения.

Запчасти для автомобиля марки Форд, предоставляемые любой из торгующей компанией — это проверенная и надежная продукция. Такие запчасти отвечают всем техническим требованиям и имеют необходимые сертификаты качества, которые присутствуют в каждом уважающем себя автомагазине.

На складе магазина всегда должны присутствовать:

- оригинал зад. Ford Focus 98 715 523 7003 5 030

- Форд C-Max 2.

- оригинал Expl0 12U2Z-1V125-BA

- Диск Expl0 56L2Z-1125-AA

- И другие виды

Поделитесь информацией с друзьями:

Дисковые тормоза появились еще при царе! — журнал За рулем

И что не менее удивительно — гораздо раньше, чем барабанные.

Еще в 1902 году английский инженер Фредерик Уильям Ланчестер создал и запатентовал конструкцию, которую можно смело отнести к дисковому тормозному механизму.

Материалы по теме

Для снижения скорости и остановки автомобиля использовалась не отдельная тормозная система, а трансмиссионный тормоз. Диск сцепления сжимали между собой две колодки, выполненные из медного сплава. При этом механизм перемещения колодок имел не гидравлический, а рычажный привод. Примерно такая же схема использовалась на старых велосипедах с клещевыми тормозами.

Главным недостатком конструкции была очень шумная работа. В условиях попадания пыли на поверхности трения при торможении раздавался душераздирающий скрип. Звуковым сигналом можно было не пользоваться!

Сегодня «За рулем» дарит автомобили своим читателям. Прямая трансляция здесь.

Вследствие этого недостатка о дисковых тормозах забыли на десятилетия. Массовое распространение получили барабанные тормоза, где весь механизм находился внутри барабана, а потому был очень неплохо защищен от грязи и брызг воды. Но эта защита и стала ахиллесовой пятой барабанных тормозов. Система перекрывала механизму доступ воздуха, который должен был обдувать и, соответственно, охлаждать его.

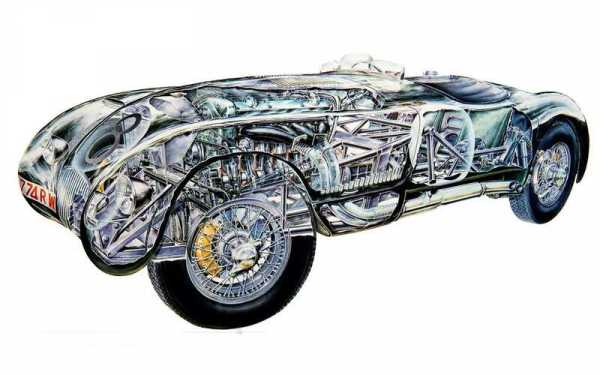

Именно необходимость в лучшем охлаждении тормозных механизмов и привела к «реинкарнации» дисковых тормозов. Их установили сразу на переднюю и заднюю оси спортивного автомобиля Jaguar C-Type 1951 года.

Jaguar C-Type. Сквозь спицованные колеса, крепящиеся центральной гайкой типа Рудж-Витворт, хорошо виден тормозной диск и суппорт.

Jaguar C-Type. Сквозь спицованные колеса, крепящиеся центральной гайкой типа Рудж-Витворт, хорошо виден тормозной диск и суппорт.Jaguar C-Type. Сквозь спицованные колеса, крепящиеся центральной гайкой типа Рудж-Витворт, хорошо виден тормозной диск и суппорт.

С тех пор дисковые тормозные механизмы начали победоносное шествие везде, где требовалось совместить компактность, высокую эффективность торможения и малый вес. Сегодня их можно встретить на самых разных транспортных средствах — от велосипедов и самокатов до магистральных тягачей и самолетов. Привод стал гидравлическим, он обеспечивает более точное «чувство педали».

Дисковый тормозной механизм современного автомобиля.

Дисковый тормозной механизм современного автомобиля.Дисковый тормозной механизм современного автомобиля.

Материалы по теме

Конечно, и пара трения стала иной, нежели у первого дискового механизма конструкции Ланчестера. Самые простые диски производят из недорогого, отлично подвергающегося литью и обработке, сплава железа с углеродом — чугуна. Более породистые диски делают из нержавеющей стали, которые можно нагревать до 400 °С. Еще большую температуру «терпят» диски из углепластика (карбоновые).

Для элитных автомобилей, суперкаров и различных концептов инженеры часто применяют керамические тормозные диски. Их рабочие поверхности выдерживают температуру до 1000° С.

Керамические и карбоновые диски имеют составную конструкцию. Средняя часть выполнена из металла.Керамические и карбоновые диски имеют составную конструкцию. Средняя часть выполнена из металла.

Само собой, и тормозные колодки должны соответствовать тормозному диску. Они являются расходным материалом, и один диск на практике переживает несколько комплектов колодок.

Точный состав смеси, из которой делают накладки, является фирменным секретом каждой фирмы. А требования просты — эффективное торможение, хороший ресурс и отсутствие того самого дефекта, из-за которого дисковые тормоза оказались забытыми на полвека — противного скрипа.

Для бюджетных автомобилей оптимально подходят недорогие, ресурсные и тихие колодки, сберегающие диск от преждевременного износа. Именно такие начал поставлять на рынок России Торговый дом «За рулем».

Для бюджетных автомобилей оптимально подходят недорогие, ресурсные и тихие колодки, сберегающие диск от преждевременного износа. Именно такие начал поставлять на рынок России Торговый дом «За рулем».Для бюджетных автомобилей оптимально подходят недорогие, ресурсные и тихие колодки, сберегающие диск от преждевременного износа. Именно такие начал поставлять на рынок России Торговый дом «За рулем».

Тормозные колодки «За рулем» доступны для широкого спектра иномарок и отечественных автомобилей. Бестселлером стали колодки для Hyundai Solaris и KIA Rio.

С полным ассортиментом колодок и списком продавцов можно ознакомиться тут.

Карбон-керамические тормоза. Все, что вы хотите знать о них

У них много достоинств, но есть и недостатки. Вот все, что вам нужно знать о углеродно-керамических тормозах.

Карбон-керамические тормоза появились на легковых автомобилях в 1990-х годах. Первым дорожным транспортным средством, оснащенным им, стал Venturi Atlantique 400 GT — французский суперкар, о котором сейчас мало кто помнит.Однако это не означает, что карбон-керамические тормоза тоже забыты. Наоборот, рост их популярности был только впереди.

Керамическая тормозная стрела началась с появлением Ferrari Enzo в 2002 году. Позже это решение также использовалось в конкурирующих Porsche Carrera GT и Mercedes-McLaren SLR . В настоящее время эта технология используется даже во внедорожниках (см. Audi Q7 V12, Porsche Cayenne) и в спортивных автомобилях среднего класса (Porsche Cayman и Boxster).

Тормоза Карбон-керамические тормоза Porsche (PCCB)

Неудивительно, что все чаще используются керамические тормоза. Имеют ряд преимуществ , которые делают их лучше обычных "самолетов". Хотя они не значительно сокращают тормозной путь, они более долговечны, более устойчивы к истиранию и долговечнее . Одним из самых больших преимуществ является тот факт, что они устойчивы к высоким температурам (даже близким к 800 градусам Цельсия) и остаются эффективными даже после многих торможений.Другими словами, они устойчивы к так называемому «Затухание».

Карбон-керамические тормоза BMW

Их долговечность позволяет им прослужить весь «жизненный цикл» автомобиля. Например, в Audi RS6 C6 производитель рассчитал их срок службы в 300 000. км! Однако отчеты пользователей показывают, что диски изнашиваются гораздо быстрее, если используется весь их потенциал.

Карбон-керамические тормоза на Audi

Эти свойства делают этот тип тормоза идеальным для гонок.Кроме того, тормозная пыль выделяется намного быстрее, чем обычные диски, и не оседает на деталях, окружающих тормоза (диски, колесные арки и т. д.).

Вес также является существенным преимуществом - этот тип тормоза на 20-30 кг легче, чем обычные тормоза . Вроде бы немного, но следует помнить, что масса тормозов составляет неподрессоренных масс . Чем меньше неподрессоренная масса, тем эффективнее демпфирование неровностей.В результате это приводит к лучшей управляемости, тяге и комфорту.

Возникает вопрос – почему керамические тормоза до сих пор не получили широкого распространения? Нетрудно догадаться, что основной причиной является цена . В автомобилях Porsche керамические тормоза ( Porsche Carbon Ceramic Brakes ) доступны только за дополнительную плату, и их цена колеблется в районе 10 000 злотых. евро. В случае Каймана это ровно 37 646 злотых . Это все равно дешевле, чем в Мерседесе - в модели SLS AMG за "керамику" надо доплатить 54 197 злотых.Керамические тормоза также используются в автомобилях таких марок, как, в том числе Астон Мартин, Ауди, Бентли, БМВ, Бугатти, Феррари (полная гамма), Ламборджини, Мерседес, Мазерати, Макларен, Пагани.

Почему керамические тормоза такие дорогие? Ключом к ответу на этот вопрос является знание их состава и производственного процесса i. Основными компонентами углеродно-керамического тормозного диска являются смола, кремний, углерод и углеродное волокно. Такая смесь заливается в формы.Все это идет в пресс, где ему придают форму тормозного диска и нагревают до температуры более 200 градусов по Цельсию. Затем диски просверливаются и их поверхность выравнивается. Диски отправляются в печь в силиконовых контейнерах. Там в вакууме нагреваются до температуры около 1600 градусов Цельсия . Результатом этого процесса является карбид кремния — высокопрочный материал, которому диск обязан своими свойствами.

Весь процесс занимает до 20 дней (!) и вы можете увидеть это в видео ниже:

Сложный производственный процесс не единственная проблема карбон-керамических тормозов .В некоторых случаях они достигают полной эффективности только после разогрева. Кроме того, во многих отчетах о вождении автомобилей, оснащенных ранними решениями, испытатели жаловались на плохое ощущение педали тормоза и затрудненное дозирование тормозного усилия. В результате на начальном этапе тормозное усилие было недостаточным, а при более сильном нажатии на педаль автомобиль резко остановился. В крайних случаях это может даже привести к столкновению. Однако в большинстве новых конструкций эта проблема устранена.

Несмотря на многочисленные преимущества и немногочисленные недостатки, они еще не скоро найдут свое место в автомобилях для «простых смертных».

Источник: Brembo • http://www.edmunds.com/car-technology/ceramic-composite-brakes.html

.Диски карбон-керамические. Полезная роскошь? - Infor.pl

Углеродно-керамические диски ушли с авиационного рынка. И хотя они чрезвычайно дороги, они не имеют себе равных с точки зрения эффективности и долговечности.

На рубеже нового тысячелетия популярная версия моторизации начала технологически стремительно развиваться. И прогресс был достигнут почти во всех областях автомобилестроения. Пример? Одними из важнейших с точки зрения спортивных моделей являются карбоно-керамические диски.Инициатором в этом сегменте выступил в том числе Брембо. Первый продукт дебютировал в 2002 году и стал частью дизайна лимитированной и очень уникальной Ferrari Enzo. И хотя эта дата крайне важна, углекерамический материал был известен и раньше. Конкретно с семидесятых годов.

Диски карбон-керамические не боятся температуры!

Углеродно-керамические диски дебютировали благодаря промышленности... авиация и космос. Как только они показали большую эффективность и термостойкость, их начали устанавливать в автомобили, предназначенные для автоспорта в 1980-х годах. Что такое карбон-керамические диски на самом деле? Это не что иное, как смесь молотой пыли, смолы, смолы и углеродных волокон, которая формируется и спекается при чрезвычайно высоких температурах.

Состав и производственный процесс, составленный таким образом, делают углеродно-керамические диски чрезвычайно прочными.И у этого есть два аспекта. Во-первых, элементы не перегреваются. Это означает, что даже интенсивная езда не снижает эффективности торможения. Во-вторых, диски в процессе использования... не уменьшают свою толщину! Эффект? Именно поэтому они позволяют пройти до 300 или 350 тысяч километров на серийном автомобиле без его замены. Часто это может означать даже всю жизнь транспортного средства!

Диски углекерамические - до 70% более легкий!

Так как же оценить состояние углекерамических дисков и определить, можно ли их безопасно использовать в дальнейшем? Степень износа элементов можно проверить в основном путем измерения их веса.Стойкость – это только первое преимущество углекерамических фрикционных элементов. Второе — сниженный вес. Специальный материал делает диски, предназначенные для спортивных автомобилей, на 50-70 процентов. легче чугунных аналогов.

Карбон-керамические диски, конечно, тоже имеют недостатки. А главное... высокая цена. Сегодня элементы этого типа можно заказать, например, в автомобилях сегмента купе - хорошим примером является Audi RS 5. В этом случае доплата за керамические тормоза составляет 34 530 злотых.Это чуть меньше суммы, которую водитель должен заплатить за новенькую Skoda Citigo. Кроме того, карбоно-керамические диски могут, например, скрипеть при движении на малой скорости и чувствительны к механическим повреждениям.

Диски карбон-керамические или просто карбоновые?

Автомобильный рынок постоянно развивается. Поэтому сегодня известна другая технология. Речь идет только об углеродных дисках. Строительными блоками для них служат углеродные волокна. Таким образом, у этих элементов есть два весомых преимущества — они чрезвычайно легкие и еще более прочные.А недостатки? Углеродные диски, которые холодные или слишком горячие, имеют очень низкую эффективность. Поскольку точно контролировать температуру фрикционных элементов в легковом автомобиле невозможно, в настоящее время они в основном используются в автомобилях Формулы-1.

Если вы хотите узнать больше, загляните »

Код водителя. Изменения в 2022 году. Мандаты.Штрафные очки. Дорожные знаки

.Комплект керамических тормозных дисков Brembo с колодками и адаптерами Nissan GT-R R35

Отсрочка платежа. Купить сейчас, оплатить в течение 30 дней, если не вернуть. ПодробнееКупите сейчас, заплатите потом - 4 шага

При выборе способа оплаты выберите PayPo PayPo оплатит ваш счет в магазине.

На веб-сайте PayPo проверьте свои данные и введите свой номер PESEL.

Получив свои покупки, вы сами решаете, что вам подходит, а что нет. Вы можете вернуть часть или весь заказ - тогда сумма, подлежащая оплате PayPo, также будет уменьшена.

В течение 30 дней с момента покупки вы оплачиваете с помощью PayPo свои покупки без каких-либо дополнительных затрат . Если вы хотите, вы распределяете платеж в рассрочку.

Легкий возврат товара в течение 14 дней

Пункт назначения: Nissan GT-R R35

Комплект керамических дисков для Nissan GT-R R35. Углеродные тормозные диски — популярный вариант для спортивных автомобилей и суперкаров, и они, несомненно, хорошо себя зарекомендовали и на GT-R.

Большим преимуществом комплекта является снижение неподрессоренной массы на целых 27 кг.В то время как уменьшение массы является важным элементом веса всего автомобиля, уменьшение неподрессоренной массы обеспечивает, помимо снижения веса, увеличение ускорения и значительно улучшает устойчивость и управляемость автомобиля. Эти тормоза также намного эффективнее стандартных стальных тормозных дисков и не скрипят, как при использовании стандартных дисков и спортивных тормозных колодок. Комплект идеально подходит для всех видов спортивного вождения - от динамичной езды по городу до гоночной трассы.

На задних дисках есть колокола, которые позволяют стояночному тормозу работать как стандартные диски. Еще одним преимуществом является гораздо меньшее запыление углеродных дисков, что отражается на более чистых ободах и отсутствии необходимости частого удаления пыли.

Для комплектатребуется установка заднего хомута — полные инструкции включены.

Комплект включает:

- Керамические диски Brembo 394 мм для передней оси

- Керамические диски Brembo 380 мм для заднего моста

- Адаптеры и монтажные прокладки из черного анодированного кованого алюминия

- Спортивные керамические тормозные колодки для передней и задней части автомобиля

12-месячная гарантия

Спросите о продукте

.Как выбрать колодки для керамических тормозных дисков? • Советы Motostacja.pl

15 января 2020, СоветыКарбон-керамическая система впервые появилась в 2002 году в Ferrari Enzo, на данный момент это лучшее серийное решение, улучшающее эффективность торможения при экстремальных температурах и при постоянной нагрузке. Каждый элемент системы в большей или меньшей степени подвержен процессу эксплуатации. Но что будет, когда потребуется замена тормозных колодок, есть ли возможность сэкономить, приобретая автозапчасти из серийной тормозной системы?

Керамическая тормозная система в основном устанавливается в высокопроизводительных роскошных и спортивных автомобилях.Система должна быть отрегулирована таким образом, чтобы не создавать опасности при резком торможении на высоких скоростях. Несмотря на множество преимуществ, таких как огромная стойкость к тяжелым условиям эксплуатации (диск может нагреваться до 800 градусов Цельсия) или долговечность системы, в системе есть элементы, которые подвержены процессу эксплуатации – например, тормозные колодки.Этот тип системы можно найти во многих брендах, таких как Porsche, Audi, BMW, Maserati, Ferrari, Lamborghini, Koenigsegg и Mercedes-Benz.Цена тормозных колодок для такой системы начинается от , около 2,5 тыс. злотых, некоторые пользователи, желая сэкономить, устанавливают колодки, предназначенные для чугунной тормозной системы. Хорошо ли поступают эти пользователи, выбирая такой путь?

Углеродно-керамический тормозной диск представляет собой композит, который нагревается гораздо сильнее при сравнимых нагрузках на систему, чем чугун. Несмотря на то, что тормозной диск способен выдерживать до 800 градусов Цельсия, стандартная тормозная колодка не в состоянии укротить такие температуры.

Углеродно-керамический тормозной диск представляет собой композит, который нагревается гораздо сильнее при сравнимых нагрузках на систему, чем чугун. Несмотря на то, что тормозной диск способен выдерживать до 800 градусов Цельсия, стандартная тормозная колодка не в состоянии укротить такие температуры.Последствием этой процедуры будет последующее воспламенение тормозных колодок и прилипание материала фрикционных накладок к поверхности тормозного диска. К верхним слоям диска дополнительно прикреплены горящие элементы накладки, которые будут больше нагреваться в процессе эксплуатации и, как следствие, приведут к полному разрушению поверхности трения такого диска. Это связано с тем, что углекерамические тормозные диски, несмотря на повышенную прочность материала, подвержены механическим повреждениям.

Существует теоретическая возможность установки стандартных тормозных колодок, но если в вашем распоряжении будет люксовый или спортивный автомобиль с целыми шипами, вы не сможете в полной мере воспользоваться его возможностями. Теоретически можно было бы ездить только медленно, но стоит ли использовать такое решение, чтобы сэкономить около 1,5 тысяч злотых по сравнению со всей новой керамической системой, цена которой может начинаться с около 35 тысяч злотых за заднюю ось. ?Если вы хотите сэкономить на керамической тормозной системе, у вас будут серьезные и дорогостоящие последствия.Чтобы избежать такой ситуации в будущем, следует использовать тормозные колодки, предназначенные для керамических тормозных дисков.

Компания Motostacja.pl предлагает оригинальные товары для т.н. первая сборка, а также тормозные колодки для керамической тормозной системы. Если вы заинтересованы в предложении для вашего автомобиля, пожалуйста, свяжитесь с нами по телефону или электронной почте.

Присоединиться к обсуждению

.Как подобрать колодки для карбон-керамических дисков?

Мы уже знаем о преимуществах и недостатках повседневного использования керамических тормозных дисков. На практике это не слишком сложно. Однако стоит рассмотреть еще один вопрос, который часто волнует владельцев автомобилей с карбоно-керамическими тормозными системами. А именно, можно ли на такие диски устанавливать обычные тормозные колодки?

В настоящее время системы с керамическими дисками устанавливаются во все большее количество автомобилей премиум-класса.Как среди прочих в Porsche Cayenne, Chevrolet Corvette и Audi Q7 и RS7, а также BMW 3 и M5 и т. д. Получается, что оригинальные тормозные колодки могут стоить до 1000 евро. Тогда многие автовладельцы задаются вопросом, можно ли в рамках замены установить более дешевые аналоги для этого типа дисков, или, может быть, стоит инвестировать в оригинальные детали? Разумеется, все это без повреждения самих щитов.

Специалисты однозначно не рекомендуют использовать обычные тормозные колодки на керамических дисках.Причина очень проста. Композитная лопатка нагревается сильнее, чем чугунная, при сопоставимых нагрузках. Таким образом, диск нагревает блок. Классические органические кирпичи начинают гореть и переносят фрагменты фрикционного материала на поверхность мишени. Горящие элементы смеси затем забиваются в верхний слой щита, который в процессе эксплуатации сильнее нагревается и портится. Эти процессы могут иметь тяжелые последствия.

Теоретически в этом случае можно использовать и обычные колодки, но ход должен быть очень плавным и ровным, без больших нагрузок.Однако вы должны спросить себя – стоит ли рисковать, чтобы сэкономить несколько тысяч евро?

На самом деле для такой системы нужно использовать оригинальные прокладки, а также допускается керамическая обшивка (речь идет о высокопроизводительных). Кроме того, можно установить органические накладки, но в варианте с повышенной термостойкостью, низкой истираемостью и уменьшенным количеством смолы. Сегодня керамические тормозные колодки Power Stop все чаще используются в карбоново-керамических дисках.

Каковы свойства классических керамических тормозных колодок?

.90 000 преимуществ и недостатков углеродно-керамических тормозов[Экран]

Многие производители автомобилей оснащают свои самые быстрые автомобили так называемыми углеродно-керамическими тормозами. Но эффективные тормоза не имеют ничего общего с корпусом часов или даже с материалом обычной кухонной утвари. Напротив, керамические или углеродно-керамические тормоза обладают чрезвычайно износостойкими свойствами, которые останавливают мощные спортивные автомобили. В нашей статье объясняется, стоят ли дорогие аксессуары и каковы преимущества или недостатки таких керамических тормозных систем.

Усиленный углеродным волокном карбид кремния из космоса

Углеродно-керамическая тормозная система Audi. (Фото: Audi Media Center)

Углеродно-керамическая тормозная система Audi. (Фото: Audi Media Center) Керамические тормозные системы поставляются не с традиционной керамикой, а с армированным углеродным волокном карбидом кремния (керамикой) (углеродом). В этом отношении большинство углекерамических тормозных дисков представляют собой особый композиционный материал, свойства и долговечность которого уже тщательно проверены развитием космонавтики и авиации.Важные эмпирические данные об углеродно-керамических тормозах также были собраны в гоночной серии формулы — здесь замечательные углеродно-керамические тормоза использовались еще до того, как они пошли на серийные автомобили.

Преимущества углеродно-керамических тормозов

По сравнению с традиционными тормозными дисками из стали или чугуна, углеродно-керамические тормоза имеют чрезвычайно высокие и постоянные коэффициенты трения, независимо от того, насколько высоки влажность или температура поверхности.И наоборот, это означает, что углерод-керамические тормоза имеют так называемый эффект затухания ПРОТИВОПОКАЗАНИЕ. Затухание является нежелательным падением эффективности торможения - особенно из-за более длительного торможения и частых последующих маневров торможения тормоза могут «нагреться», и эффект торможения может значительно снизиться из-за перегрева. Карбон-керамические тормозные материалы обладают важными свойствами для противодействия так называемому выцветанию. Усиленный углеродным волокном карбид кремния (C / SiC) благодаря своей более высокой прочности, меньшей плотности, чрезвычайно высокой термостойкости и вязкости разрушения, а также чрезвычайно хорошей проводимости идеально подходит для высоких уровней . Температура торможения для предплечья.При температуре свыше 1600 градусов Цельсия керамический тормозной диск примерно в два раза долговечнее обычного стального тормозного диска. Кроме того, эти тормоза не только более термостойкие: поскольку специальный материал карбоно-керамических тормозов не является абразивным и устойчивым к окислению (устойчив к ржавчине или дорожной соли), производители автомобилей могут указывать долговечность и срок службы до 300 000 часов. от 350 000 до 50 000 50 километров. Тем не менее, углеродно-керамические тормоза достигают такого срока службы только при нормальном ежедневном использовании.Если автомобиль эксплуатируется на гоночной трассе, срок службы керамических тормозных дисков составляет примерно 40 километров. В связи с этим карбон-керамические тормоза подходят не только для быстрых транспортных средств: даже более крупные и тяжелые автомобили, такие как внедорожники или бронированные правительственные автомобили, часто оснащаются керамическими тормозными дисками. Из-за очень высокой стоимости карбоно-керамические тормоза еще не могли доминировать в тюнинговых деталях. Для этого они лучше справляются с высокими механическими и тепловыми нагрузками, возникающими при движении по гоночной трассе, и обеспечивают наилучшие характеристики торможения для тех, кто особенно тяжеловесен в автомобиле.Еще одним преимуществом углеродно-керамических тормозов является то, что они весят значительно меньше - в зависимости от модели и размера автомобиля этот материал иногда может сэкономить около XNUMX процентов веса на тормозной диск. В то же время уменьшаются неподрессоренные массы, что, в свою очередь, приводит к лучшему рулевому управлению и оптимизированному торможению. Наконец, стоит упомянуть ответ, который намного лучше, особенно во влажном состоянии.

Недостатки углеродокерамических тормозов

В качестве особенности Audi R8 Spyder V10 компания из Ингольштадта предлагает особо прочные и легкие тормозные диски из углеродокерамического волокна для особых нужд.(Фото: медиацентр Audi)

В качестве особенности Audi R8 Spyder V10 компания из Ингольштадта предлагает особо прочные и легкие тормозные диски из углеродокерамического волокна для особых нужд.(Фото: медиацентр Audi) Конечно, у углеродно-керамических тормозов есть и недостатки. Особого внимания заслуживают высокие производственные затраты и связанные с этим чрезвычайно высокие затраты на покупку и техническое обслуживание. В зависимости от производителя и модели автомобиля дополнительные углеродно-керамические тормоза могут стоить дополнительно 10 000 евро. В дополнение к цене есть еще один недостаток: вся область вокруг тормозов, такая как тормозные шланги, обода, амортизаторы или крепления амортизаторов и другие периферийные устройства, рассчитана на иногда высокие температуры.Это одна из причин, по которой углеродно-керамические тормоза нельзя легко переоборудовать.

Керамические тормозные колодки: это модернизированные углеродно-керамические тормоза?

Когда дело доходит до настройки и замены тормозов, всегда есть так называемые керамические тормозные колодки. Так называемые керамические тормозные колодки для моделей BMW и керамические тормозные колодки для моделей Audi особенно популярны среди производителей автомобилей BMW и Audi. На рынке аксессуаров есть много поставщиков, которые предлагают керамические тормозные колодки с очень хорошими тормозными характеристиками.Однако дело в том, что керамические тормозные колодки, доступные на рынке аксессуаров, имеют мало общего с углеродно-керамическими тормозами, известными по суперспортивным автомобилям или автоспорту. Скорее это обычная тормозная колодка, предназначенная для обычного дорожного движения. Специальная смесь таких тормозных колодок имеет только керамические фрикционные средства, а не армированный углеродным волокном карбид кремния известных углеродокерамических тормозов. При замене и обслуживании традиционных тормозов специальные тормозные колодки по-прежнему могут быть экономически выгодными: преимущество смеси керамических тормозных колодок заключается в снижении шума, меньшем износе и меньшем количестве тормозной пыли — очистка обода выполняется реже.Это не говоря о высоких характеристиках - керамические тормозные колодки в основном дают меньше тормозной пыли, что в свою очередь положительно сказывается на экологии и внешнем виде колесных дисков.

"Tuningblog.eu" - мы держим вас в курсе тюнинга и стайлинга автомобилей в нашем журнале по тюнингу и каждый день представляем вам последние тюнингованные автомобили со всего мира.

.У вас такие тормоза? За ремонт вы заплатите 24 тысячи злотых. злотый!

Сложные технические решения в автомобилях повышают удовольствие от вождения, часто выглядят эффектно, но могут и ударить по карману. Примером являются керамические тормозные системы.

Технологии гоночных автомобилей используются в лимитированной модели Mercedes CL 55 AMG F1 мощностью 360 л.с. О его эксклюзивности говорила не только цена в 330 000 марок. Модель была сделана в серии из 55 , выпущенных в период с 2000 по 2001 год.

Снаружи автомобиль отличался стайлингом AMG и 19-дюймовыми колесными дисками, уменьшенный ET которых вместе с расширением задних крыльев придавал CL мускулистости. Купе было доступно только в серебристом металлическом оттенке. Надпись «F1 Limited Edition» на передних крыльях, подсвечиваемых дверных порогах и на центральной консоли (на ней же появился номер экземпляра) не давали забыть об эксклюзивности модели. Мощные ощущения от вождения обеспечивал не только двигатель 5.4 V8, но и активная подвеска ABC (Active Body Control).

Техническая спецификация ограниченной версии CL была основана на машине безопасности Формулы 1, которой управлял легендарный Бернд Майлендер - он до сих пор "пилотирует" машины в сложных ситуациях. Модель

Техническая спецификация ограниченной версии CL была основана на машине безопасности Формулы 1, которой управлял легендарный Бернд Майлендер - он до сих пор "пилотирует" машины в сложных ситуациях. Модель CL 55 AMG F1, востребованная сегодня коллекционерами, была первым автомобилем с керамической тормозной системой, одобренным для использования на дорогах. В случае полного торможения с максимальной скорости обеспечивал тормозную мощность до 2000 л.с. . Эти впечатляющие характеристики являются результатом комбинации армированных волокном керамических тормозных дисков с внутренней вентиляцией и 8-поршневых суппортов Brembo.

Керамические тормоза работают так же, как и их классические аналоги. Секрет этого решения кроется в материалах, используемых при производстве дисков и колодок.

Керамические тормоза работают так же, как и их классические аналоги. Секрет этого решения кроется в материалах, используемых при производстве дисков и колодок. В настоящее время гораздо более популярна в спортивных автомобилях «керамика» (имеется, например, в BMW M3), впечатляет откликом на нажатие педали тормоза, исключительно высокой термостойкостью и меньшим весом тормозных дисков, которые были 60 % легче обычных стальных дисков. Заметное уменьшение неподрессоренных масс обеспечило CL 55 AMG F1 лучшую динамику, а водителям — еще больше удовольствия от вождения.

Керамические диски очень износостойкие. Некоторые оценивают его в 200-300 тысяч. км. Они могут быть допущены к замене намного раньше из-за механических повреждений, вызванных, например, попаданием камня между диском и блоком. Ремонт керамической тормозной системы стоит дорого. За комплект дисков и колодок на переднюю часть Мерседеса придется заплатить почти 24 тысячи злотых. злотый! И только если мы будем искать товары в Интернете и покупать их со скидкой более 50%.

Мика Хаккинен, чемпион мира Формулы-1 1998-1999 годов McLaren Mercedes заявил, что «самая важная часть спортивного автомобиля — это не двигатель, а тормоза». Этот обзор идеально подходит для первого в мире автомобиля с керамическими дисками. Тормозные диски

Мика Хаккинен, чемпион мира Формулы-1 1998-1999 годов McLaren Mercedes заявил, что «самая важная часть спортивного автомобиля — это не двигатель, а тормоза». Этот обзор идеально подходит для первого в мире автомобиля с керамическими дисками. Тормозные диски были изготовлены на заводе Mercedes в Эсслингене-Меттингене с использованием высокотехнологичного процесса: углеродное волокно, углеродный порошок и смола прессовались под высоким давлением, а затем обжигались при температуре 1000 градусов Цельсия.После охлаждения тормозные диски подвергались кратковременной механической обработке, а затем препарировались жидким кремнием. Углеродная матрица впитывала его, как губка, и в результате этой реакции образовывалась керамика.

.