Зазор колец в цилиндре

Зазоры поршневых колец. - Обслуживание и ремонт

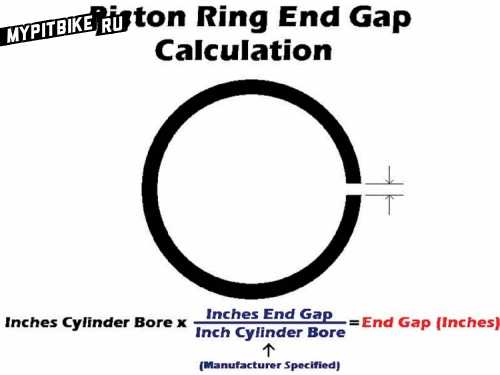

Измерение зазоров поршневых колец зачастую неправильно понятая и ввергнутая в заблуждение часть работы по их замене. Можно выделить минимальный и максимальный кольцевой зазор, который нужно учитывать для лучшего результата при установке нового комплекта. Минимальный кольцевой зазор следует учитывать в обязательном порядке, чтобы предотвратить встык концовок, пока кольцо расширяется при подводе мотора к рабочей температуре.

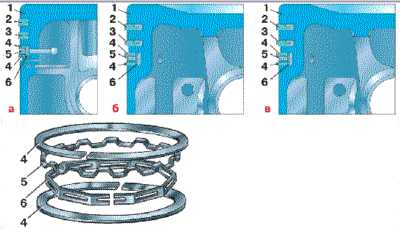

Схема работы поршневых колец.

Для разных тепловых режимов и типов двигателей существуют разные рекомендации тепловых зазоров колец:

1. Городская, утилитарная техника не подвергающаяся нагрузкам высоких температурных режимов (таких как в драгрейсинге или моторах с закисью озота) в среднем устанавливают зазоры с коэффициентом 0.0045 x Диаметр Цилиндра для однокольцевых поршней (двух-тактных моторов), а так же 0.003 x ДЦ верхнее кольцо / 0.0038 x ДЦ нижнее кольцо для поршней с двумя кольцами (двух-тактных моторов).

Сюда относятся мопеды, минимотоциклы, скутеры, шоссейные мотоциклы, кроссовые мотоциклы, квадроциклы и гидроциклы работающие на двух-тактных моторах.

Для четырёх-тактных моторов рекомендуемый зазор первого кольца 0.004 x ДЦ, второго 0.005 x ДЦ и маслосъёмные(оба) минимум 0.015 x ДЦ.

Сюда так же относятся утилитарные мотоциклы для кросса, квадроциклы и снегоходы.

2. Гоночная, спортивная техника, обычно функционирующая в режимах повышенной тепловой нагрузки требует минимальных зазоров колец немного больше чем утилитарной техники:

Два такта — для одного кольца 0.005 x ДЦ, для двух 0.0045/0.0055 x ДЦ

Четыре такта — Верхнее кольцо 0.005 x ДЦ, второе кольцо 0.0055 мм x ДЦ и маслосъёмные не менее 0.015 x ДЦ

Например: Диаметр цилиндра на мопеде Yamaha Jog 40 мм

У стандартного поршня этого мопеда два кольца, значит первое кольцо 40*0.003, что означает рекомендованный зазор 0.12 мм.

Второе кольцо 40*0.0038, что означает рекомендованный зазор 0.15 мм.

Пример №2: Диаметр цилиндра на мотоцикле Yamaha Tricker 74 мм.

Рекомендуемый зазор верхнего кольца 74*0.004, а второго кольца 74*0.005.

Что означает зазор 0.29 мм первого, 0.37 мм второго и 1.11 мм маслосъёмных.

Заявленное значение производителем: 0.19-0.31 минимум/максимум для верхнего кольца, 0.30-0.45 минимум/максимум для второго кольца.

*ДЦ — диаметр цилиндра.

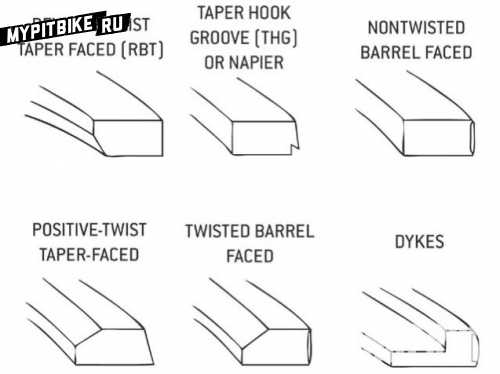

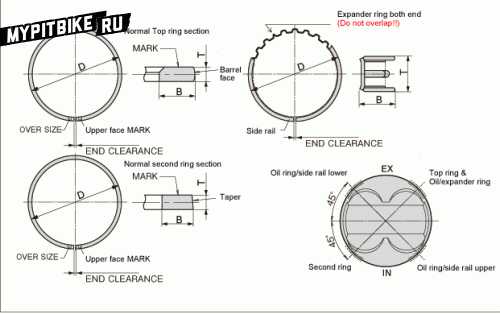

Типы профиля.

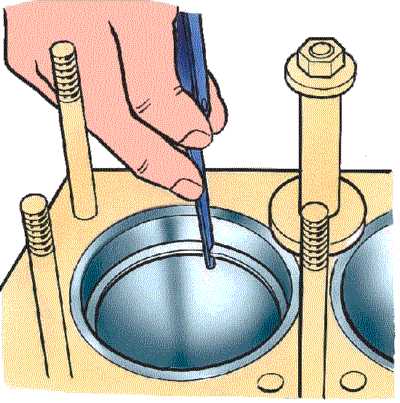

Для того, чтобы замерить зазор колец вам потребуется набор щупов подходящего размера и рабочий цилиндр на который эти кольца были или будут установлены.

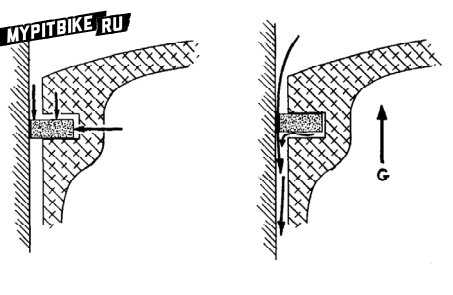

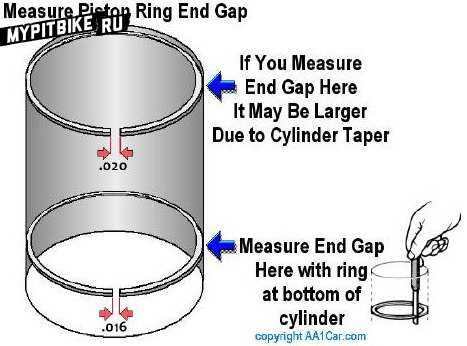

Используя не новый цилиндр, следует делать измерения в максимально нижней части цилиндра, так как эта часть не изношена, на что кольца рассчитаны. Измерение зазоров поршневых колец в изношенной части цилиндра покажет увеличение зазора в прямой зависимости от степени износа. Иллюстрация ниже показывает это.

Изображено влияние конусности изношенного цилиндра на зазор поршневых колец. Если цилиндр изношен чрезмерно, то его следует растачивать.

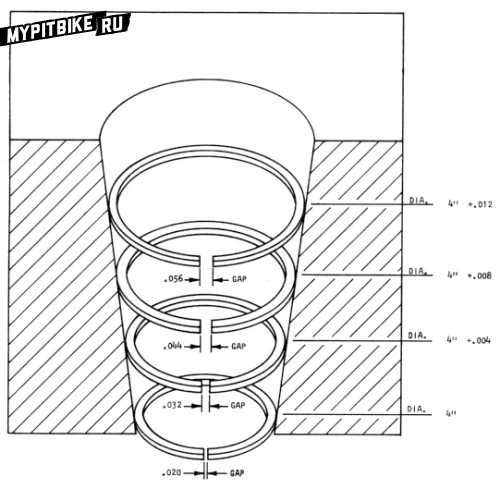

Максимальные зазоры поршневых колец немало важная составляющая, характеризующая снижение компрессии, потерю мощности и катастрофически слабый контроль масла. Данная диаграмма показывает спецификации для зазоров колец изложенные в SAE (всемирное Общество Автомобильных Инженеров)в качестве стандартов для производителей поршневых колец.

Важным фактом следует запомнить, что производитель жёстко придерживается этих допусков и зазоры кольца проверяются датчиками с точностью до 0.0025 мм на ДЦ. Любое увеличение диаметра цилиндра используется в деле, всё что более спроектированного размера, в результате даёт около 0.076 мм увеличения зазора колец на каждые 0.025 мм увеличения ДЦ.

Производители рекомендуют максимум 0.076 мм износа на каждый дюйм ДЦ, но не достигать 0.30 мм в любом случае для успешной и своевременной замены поршневых колец. Если же цилиндр изношен сверх этого, следует растачивать диаметр под увеличенный размер колец соответствующего размера. Проверка зазоров колец может дать информацию о приближении износа цилиндра так же хорошо, как и позволит избежать ошибок при установке неподходящих колец.

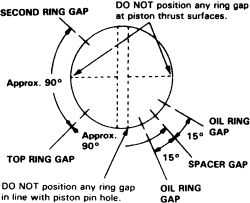

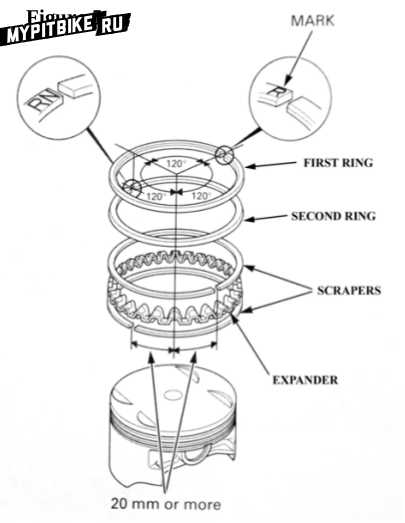

Устанавливать кольца рекомендуется в правильном порядке и положении:

Не располагайте зазоры соосно тяге поршня и отверстию поршневого пальца.

Не пытайтесь замкнуть расширитель маслосъёмных колец, его концовки должны свободно прилегать.

К сожалению, у разных производителей встречаются разные рекомендации установки колец.

Как вы будете устанавливать кольца, решать вам.

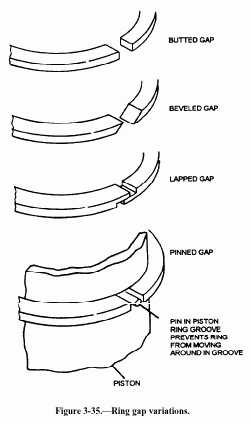

Различные виды концовок поршневых колец.

Поршневые кольца - RacePortal.ru

При этом необходимо отметить, что незначительная часть газов из камеры сгорания всё равно проникают во внутренне пространство картера даже нового, вполне исправного, двигателя. Уплотнение при помощи поршневых колец в технике называется уплотнением лабиринтного типа, в уплотнениях подобного типа всегда происходит некоторая утечка газов. Но эта утечка на исправном двигателе обычно лежит в диапазоне 0,5 – 1,0%. Находящиеся в картере двигателя газы называются картерными газами. По мере износа цилиндропоршневой группы двигателя количество картерных газов увеличивается.

Кроме уплотнения поршневые кольца выполняют ещё две задачи. Регулируют количество масла на стенках цилиндра, необходимого для смазывания, как самих колец, так и поршня, и отводят тепло от поршня к стенкам цилиндра.

Предназначение поршневых колец:

Обеспечение герметичности между поршнем и стенками цилиндра. Регулирование количества масла, необходимого для смазывания соединения поршня и цилиндра, и предотвращения попадания масла в камеру сгорания двигателя. Отвод тепла от поршня к стенкам цилиндра.

Эти три задачи поршневые кольца выполняю в очень тяжёлых условиях под воздействием высоких тепловых и механических нагрузок. Тепловое напряжение поршневых колец возникает под воздействием горячих рабочих газов и под воздействие трения колец о стенки цилиндра, происходящего в условиях масляного голодания в верхней части поршня. Успешное решение этих задач решается как за счёт конструкции колец, так и правильного подбора материала изготовления колец.

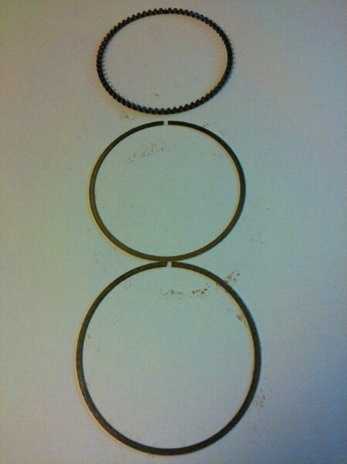

Тип колец Поршневые кольца делятся на два типа: Компрессионные,маслосъёмные.

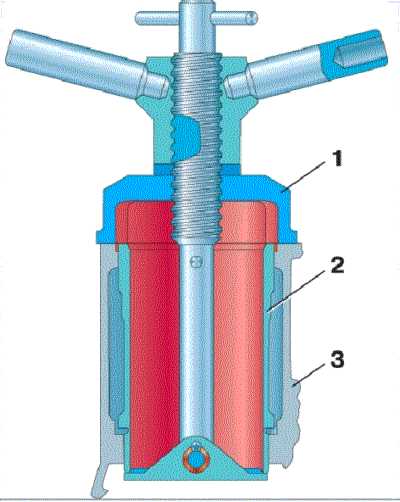

1-Компрессионное кольцо

1.1-Молибденовая противоизносная вставка

2-Второе компрессионное кольцо

3-Маслосъёмное кольцо

3.1. Верхняя маслосъёмная пластина

3.2. Тангенциальный расширитель

3.3. Нижняя маслосъёмная пластина

Поршень с поршневыми кольцами Фотография разреза поршня современного бензинового двигателя с установленным на него типичным комплектом поршневых колец в соответствии со схемой, данной на верхнем рисунке. Компрессионные кольца обеспечивают необходимую герметичность, а маслосъёмные кольца регулируют количество масла на стенках цилиндра. Именно регулируют, а не полностью удаляют, поскольку полное или слишком большое удаление масла приведёт к масляному голоданию соединения поршня со стенками цилиндра в верхней части поршня и последующему заклиниванию поршня в цилиндре.

Ранее двигатели были тихоходными, и количество поршневых колец на одном поршне доходило до 5 – 7. Но почти все современные бензиновые двигатели и быстроходные автомобильные дизельные двигатели имеют на одном поршне всего три поршневых кольца – два компрессионных кольца и одно маслосъёмное. Хотя поршни двигателей форсированных спортивных автомобилей, постоянно работающие на высоких оборотах, могут иметь всего два кольца. А поршни дизельных автомобильных двигателей, для облегчения запуска, могут иметь четыре кольца, три из которых компрессионные.

Поршневые кольца - терминология

- Концевой зазор в свободном состоянии

- Концевой зазор в сжатом состоянии

- Торсионная закрутка кольца после сжатия

- Компрессионные поршневые кольца

Первое (верхнее) компрессионное кольцо, установленное в канавку поршня, находящегося в цилиндре двигателя, должно принять абсолютно круглую форму (это выполняется, если сама гильза цилиндра не имеет деформаций) и быть прижатым к поверхности цилиндра по всей наружной окружности поршневого кольца. Для обеспечения этого, упругое поршневое кольцо изготавливается не в виде правильной окружности, а в виде дуги переменного радиуса, большего, чем диаметр цилиндра и имеющее в свободном состоянии достаточно больший зазор (1) между концами кольца. При установке в цилиндр кольцо сжимается и зазор (2) в замке кольца становится 0,15 ÷ 0,5 мм. Точное и максимально допустимое значение этого зазора указывается в технической документации двигателя. Обеспечение регламентированной величины зазора очень важно, увеличенный зазор способствует прорыву газов в картер двигателя и снижению мощности. Но ещё опасней уменьшенный зазор в замке поршневого кольца.

Во время работы, в результате нагрева кольцо расширяется и при уменьшенном зазоре может произойти заклинивание поршневого кольца в цилиндре, что приведёт к образованию задиров на зеркале цилиндра, поломке межкольцевых перегородок поршня или поломке самого кольца. Поэтому допустимо небольшое увеличение зазора, но недопустимо уменьшение зазора в замке поршневого кольца.Ведущие производители поршневых колец производят кольца с постепенно уменьшающимся через 0,1 мм зазором, таких подбираемых размеров может быть до 15.

Некоторые производители поршневых колец выпускают «беззазорные» поршневые кольца. Разумеется, невозможно изменить природное свойство металлов к расширению при повышении температуры, кольцо, установленное в цилиндр двигателя без зазора, обязательно заклинит. Но многое можно решить за счёт удачной конструкции. В этом случае поршневое кольцо состоит из двух плоских колец, установленных друг на друга и повёрнутых относительно друг друга на 180º. При этом верхнее кольцо имеет форму буквы «L», а нижнее кольцо вставлено в выемку верхнего кольца, за счёт чего высота такого кольца получается не более высоты стандартного кольца.

Когда-то замки поршневых колец старых тихоходных двигателей, для уменьшения прорыва газов через замок кольца имели сложную форму, но в современных высокооборотных двигателях прорыв газов через замок кольца незначителен. Поэтому современные кольца имеют только прямоугольную форму замка.

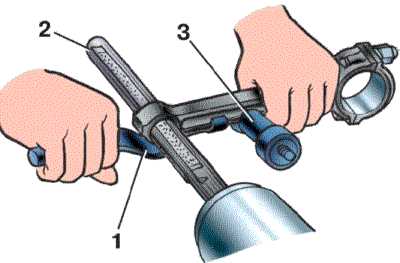

Правильная установка поршневых колец Переменный радиус дуги поршневого кольца берётся не произвольно, а рассчитывается для обеспечения необходимой эпюры силы прижатия кольца к стенкам цилиндра. Во время работы поршневое кольцо изнашивается неравномерно. В результате экспериментов определено, что наиболее интенсивно кольцо изнашивается в районе замка. Поэтому первоначальное увеличение силы прижатия кольца в зоне замка увеличивает срок службы кольца. Но точно рассчитанная эпюра усилий кольца может измениться в результате непрофессиональной установки кольца на поршень. Современные, очень тонкие компрессионные поршневые кольца не допускается устанавливать на поршень руками. Для этого необходимо использовать специальное приспособление, обеспечивающее равномерное разжатие кольца по всей окружности и ограничение максимального разжатия. Установка кольца руками, с увеличенным и неравномерным расжатием, значительно сокращает срок службы кольца.

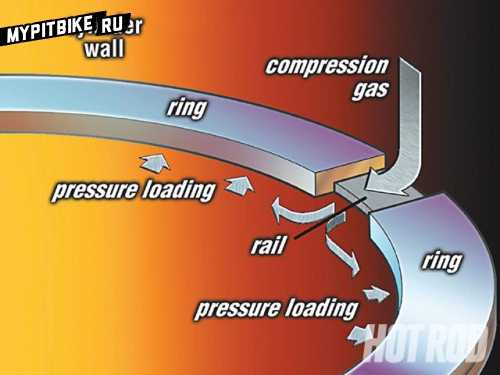

Прижатие компрессионных колец к стенкам гильзы цилиндра

На этом рисунке видно, что газы из камеры сгорания через зазор между жаровым поясом поршня и стенкой цилиндра и через зазор между стенкой перегородки и поршневым кольцом попадают во внутреннюю полость поршневого кольца. При этом давление во внутренней полости верхнего компрессионного кольца практически равно давлению в камере сгорания. За счёт давления газов на внутреннюю поверхность кольца происходит дополнительное прижатие поршневого кольца к стенкам цилиндра. Некоторая часть газов также попадает во внутреннюю полость второго компрессионного кольца. Поскольку первое компрессионное кольцо дросселирует давление газов, давление во внутренней полости второго компрессионного кольца мотет быть равно 30 – 60%, от давления во внутренней полости первого компрессионного кольца.

С учётом того, что все процессы в двигателе происходят достаточно быстро, давление из внутренних полостей поршневых колец не падает до следующего такта рабочего хода, это явление называется аккумулированием давления. Аккумулирование давления обеспечивает приемлемую работу поршневых колец, частично потерявших свою упругость в результате старения или перегрева. Потерявшие упругость поршневые кольца будут удовлетворительно работать на режиме высоких нагрузок двигателя, но при работе двигателя в режиме низких нагрузок поршневые кольца не обеспечат необходимое уплотнение. Поэтому, исправными можно считать поршневые кольца серийного легкового автомобиля, обеспечивающие прижатие к стенкам цилиндра за счёт собственной упругости.

Некоторые производители поршневых колец заявляют, что до 90% усилия прижатия поршневых колец возникает за счёт давления рабочих газов двигателя. Возможно, кольца с подобными технически характеристиками подойдут только для специальных спортивных двигателей, постоянно работающих в диапазоне высоких оборотов и высоких нагрузок, Но вряд ли такое кольцо будет успешно работать в двигателе серийного автомобиля. Специально подготовленные поршневые кольца, как и многие другие детали двигателя, могут улучшить работу двигателя на строго определённых режимах оборотов и нагрузки. Но при этом значительно ухудшить работу двигателя на остальных режимах.

Очень важным эксплуатационным размером является боковой зазор между кольцом и канавкой поршня, поскольку именно от него зависит давление в поршневой канавке. В среднем этот зазор равен 0,04 ÷ 0,08 мм. От величины этого зазора также зависят ударные нагрузки на перегородки поршневых колец и, соответственно, шумность работы двигателя, возрастающие при увеличении зазора или вероятность заклинивания (потери подвижности) поршневых колец при уменьшении зазора.

Многие автомеханики считают, что поршни не подлежат дальнейшей эксплуатации по причине износа направляющей части (юбки) поршня, но обычно износ направляющей части поршня незначителен. Разумеется, если поршень не работал в режиме масляного голодания, и на поверхности поршня и стенок цилиндров не образовались задиры. На самом деле поршень часто выбраковывается по причине недопустимого износа канавки верхнего компрессионного кольца.

При производстве и высота поршневых колец, и высота канавки поршня имеют некоторый разброс, поэтому, для обеспечения необходимого зазора, иногда бывает возможность подбора поршневого кольца необходимой высоты.

Форма второго компрессионного кольца отличается от формы первого компрессионного кольца. Иногда из-за своеобразной формы наружной поверхности второе компрессионное кольцо называется скребковым Это кольцо работает не только как компрессионное, но и участвует в регулировании количества масла на стенках цилиндров, то есть частично выполняет задачу маслосъёмного кольца. Нижняя часть рабочей поверхности второго кольца изготавливается в виде скребка, который при перемещении поршня вниз снимает со стенок цилиндра лишнее масло. Нижнее компрессионное кольцо работает в значительно более лёгких условиях. И температура в зоне кольца и давление газов на кольцо (соответственно сила прижатия кольца к стенке цилиндра) значительно ниже по сравнению с подобными показателями, оказывающими воздействие на верхнее кольцо. Оба компрессионные кольца допускается устанавливать только в одном положении. На верхней поверхности компрессионного поршневого кольца ставится метка «Т», «ТОР» или другие. Кольцо всегда устанавливается этой меткой вверх. Неправильно установленное поршневое кольцо, неправильно работает.

Маслосъёмные кольца устанавливаются ниже компрессионных поршневых колец. На поршни двигателей современных легковых автомобилей устанавливается всего по одному маслосъёмному кольцу. Хотя старые двигатели, особенно предназначенные для стационарного применения, использовали по несколько маслосъёмных колец.

Маслосъёмные кольца предназначены для регулирования количества масла, находящегося на стенках цилиндра. Тут не очень подходит русская поговорка: «Кашу маслом не испортишь». Масла на стеках цилиндра должно быть не как можно больше, а ровно сколько необходимо. Недостаточное количество масла приведёт к масляному голоданию и, вследствие этого, к повышенному износу поршневых колец, поршня и поверхности цилиндра. В некоторых тяжёлых условиях работы двигателя при наличии масляного голодания могут произойти задиры в соединение поршня с цилиндром, и даже полное заклинивание поршня в цилиндре. Так же нежелательно излишнее количество масла на стенках цилиндра. Лишнее масло, через компрессионные кольца попадает в камеру сгорания двигателя. Что приводит к повышенному расходу масла, образованию нагара на стенках камеры сгорания, клапанах и свече зажигания. Нагар от сгоревшего масла в камере сгорания и на клапанах значительно ухудшает некоторые технические характеристики двигателя. Во время работы двигателя система смазки разбрызгивает в нижней внутренней полости цилиндра большое количество смазки, необходимого для смазывания поршневого пальца и охлаждения поршня.

При перемещении поршня вниз, маслосъёмное кольцо своими кромками собирает излишнее масло со стенок цилиндра и через дренажные отверстия в канавке поршня направляет его во внутреннюю полость поршня. Далее масло стекает в масляный поддон, возвращаясь в систему смазки двигателя.

Для надёжной работы двигателя на стеке цилиндра должен находится тонкий слой масла, установленной толщины. Слой масла зависит не только от маслосъёмного кольца, но и от качества обработки поверхностей, как самих стенок цилиндров, так и поршня. Иногда можно слышать мнение, что чем чище отполирована поверхность стенки цилиндра, тем меньше сила трения и тем лучше работает двигатель. На самом деле это не так.

Составные трёхкомпонентные маслосъёмные кольца оставные маслосъёмные кольца с различными типами расширителей

Различные типы тангенциальных расширителей составных маслосъёмных колец

Составное четырёхкомпонентное кольцо

- Верхняя плоская пластина

- Осевой расширитель

- Радиальный расширитель

- Нижняя плоская пластина

Материалы поршневых колец

К материалам, из которых изготавливаются поршневые кольца, предъявляются очень высокие требования. Во время работы температура верхнего компрессионного кольца достигает 300º С. При этой температуре кольцо должно сохранять эластичность, обладать низким коэффициентом трения по материалу, из которого изготовлены стенки цилиндров, и иметь высокую износоустойчивость. До 50 ÷ 60% всех потерь на трение в двигателе приходится на трение между поршневыми кольцами и стенками цилиндра.

Обычно компрессионные поршневые кольца двигателей серийных автомобилей изготавливаются из специальных сортов прочного легированного чугуна, но в последнее время компрессионные кольца, особенно высокофорсированных двигателей, изготавливаются из стали. Для повышения износостойкости компрессионных колец на них рабочую поверхность наносится хромовое или молибденовое покрытие. Пористый хром, применяемый для покрытия поршневых колец, удерживает на своей поверхности необходимое количество масла. Эти покрытия имеют не только высокую износостойкость, но и уменьшенный коэффициент трения в паре с чугуном, из которого изготовлен блок цилиндров или вплавленные гильзы цилиндров алюминиевого блока. На поршневые кольца молибден наносится методом плазменного напыления. Поскольку молибден достаточно дорогой металл, обычно он наносится только на верхнее компрессионное кольцо, при этом перед напылением молибдена на рабочей поверхности кольца делается тонкая пазовая проточка. По своим физическим качествам хромированные поршневые кольца несколько отличаются от поршневых колец с молибденовым покрытием.

Неисправности поршневых колец

Основной неисправностью поршневых колец является их износ в процессе продолжительной эксплуатации. Ресурс поршневых колец двигателей отечественных автомобилей приблизительно равен 150000 км. (Вернее состояние соединения между поршневыми кольцами и стенками цилиндров). Кольца современных автомобилей передовых производителей могут служить до 300000 км, правда, иногда приходится слышать от владельцев, что двигатель их автомобиля уже прошёл 500000 км. Пробег лучших грузовых автомобилей-тягачей может быть более 1000000 км. Но эти пробеги могут быть значительно уменьшены неправильной эксплуатацией. К ускоренному износу поршневых колец приводит несвоевременная замена масла в двигателе, использование не подходящего для этого двигателя или загрязнённого мала. Несвоевременная замена воздушного фильтра и, тем более, эксплуатация автомобиля вообще без воздушного фильтра или езда по пыльным дорогам. Применение некачественного топлива или несвоевременная замена топливного фильтра. К тяжёлым условиям можно отнести постоянную эксплуатацию автомобиля в городских пробках. Очень вредны для колец кратковременные поездки, при которых двигатель не успевает прогреться до нормальной рабочей температуры, особенно в зимнее время. Не допускается эксплуатация двигателя с высокими нагрузками, до его полного прогрева. Система управления двигателя некоторых высокофорсированных автомобилей не позволяет двигателю развивать полную мощность, пока температура масла в двигателе не достигнет установленного предела. Именно масла, а не охлаждающей жидкости системы охлаждения.

Бывают случаи быстрого, лавинообразного разрушения поршневых колец. Это может произойти или из-за сильного перегрева двигателя или в результате работы двигателя в условиях недостаточной смазки. В таких случаях возможно заклинивание колец в цилиндре, образование задиров на стенках цилиндра и поршне, разрушение поршневых колец и перегородок между кольцевыми канавками поршня. Такое состояние двигателя диагностируется достаточно легко. Признаком недопустимого износа поршневых колец является повышенное потребление масла. Если двигатель малолитражного автомобиля расходует более 0,5 литра масла на 1000 км и при этом при трогании с места после остановки перед светофором наблюдается появление из системы выпуска сизого дыма, можно предположить что поршневые кольца двигателя имеют недопустимый износ. В этом случае может наблюдаться повышенное давление картерных газов двигателя, которое можно определить, отсоединив шланг системы принудительной вентиляции картера двигателя. Также о большом давлении картерных газов свидетельствуют протечки масла через сальники, прокладки и другие уплотнения двигателя.

Для более точного диагностирования необходимо проверить компрессию в цилиндрах двигателя и проверить состояние цилиндропоршневой группы методом утечки сжатого воздуха.

Прямоугольное поршневое кольцо

Первоначально компрессионное поршневое кольцо в разрезе имело достаточно простую прямоугольную форму, но со временем форма колец стала значительно сложнее. Самый распространённый вид современных компрессионных поршневых колец.

Верхнее компрессионное кольцо

Первое (верхнее) компрессионное кольцо

Поршневые кольца -

Второе компрессионное кольцо

Второе компрессионное кольцо

Кольцо имеет наружную (рабочую) поверхность, непосредственно соприкасающуюся со стенками цилиндра, внутреннюю поверхность, направленную в сторону центра окружности кольца и две боковые поверхности, верхнюю и нижнюю. В результате эволюции двигателя форма разреза кольца перестала быть прямоугольной. Для обеспечения большей долговечности кольца, его более быстрой притирке к поверхности цилиндра, уменьшения вероятности закоксовывания колец в канавках поршня и для обеспечения других рабочих характеристик кольца форма разреза кольца стала довольно сложной и очень разнообразной.

Тепловой зазор уаз поршневых колец. Правильная установка поршневых колец. Что такое поршневые кольца, их назначение

- Разложите шатунно-поршневые сборки и комплекты новых колец таким образом, чтобы в процессе измерения зазоров и сборки двигателя кольца постоянно были «привязаны» к своим сборкам и цилиндрам.

- Вставьте верхнее (№ 1) поршневое кольцо в первый цилиндр двигателя и установите его перпендикулярно стенкам цилиндра, выровняв путем введения в цилиндр поршня днищем вперед. Кольцо должно оказаться в нижней части цилиндра, в районе границы хода колец.

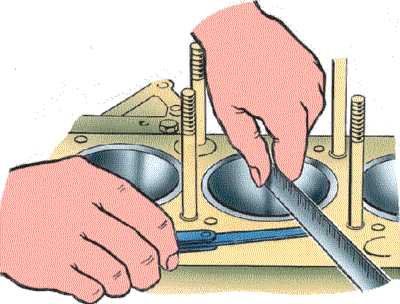

- Для измерения зазора в замке кольца введите в пространство между торцами кольца лезвия щупа, подобрав их таким образом, чтобы их суммарная толщина равнялась величине зазора. При этом щуп должен скользить в зазоре замка с легким сопротивлением. Сравните результаты измерения с требованиями Спецификаций . Если зазор превышает максимальное допустимое значение, еще раз удостоверьтесь, что сравниваемая характеристика соответствует именно выбранному кольцу.

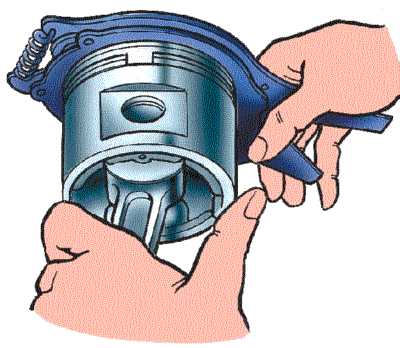

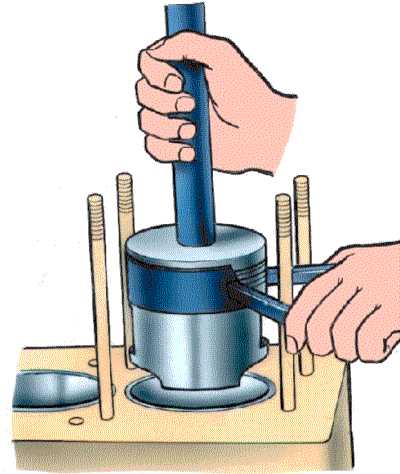

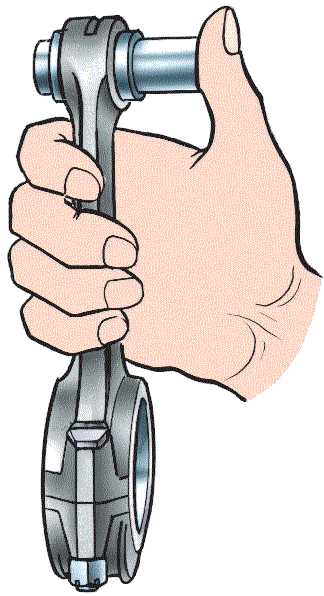

- Если зазор слишком мал, он должен быть увеличен во избежание смыкания замка в процессе теплового расширения кольца при работе двигателя, так как это может привести к серьезным последствиям. Зазор может быть расширен путем осторожного растачивания торцов кольца в его замке напильником. Зажмите напильник в тиски с мягкими губками, наденьте кольцо замком на напильник и медленно тяните его на себя, снимая материал с торцов. Тяните кольцо только на себя (см. рисунок ниже).

- Чрезмерный зазор в замке кольца не является криминалом, если не превышает 1 мм. Вновь, лишний раз проверьте сравниваемые данные на соответствие их проверяемому кольцу. Удостоверьтесь, что приобретенный набор колец соответствует типу двигателя Вашего автомобиля.

- Повторите процедуру для каждого из колец, которые будут устанавливаться в первый цилиндр, затем переходите к оставшимся цилиндрам. Помните о необходимости поддерживания соответствия колец своим поршням и цилиндрам.

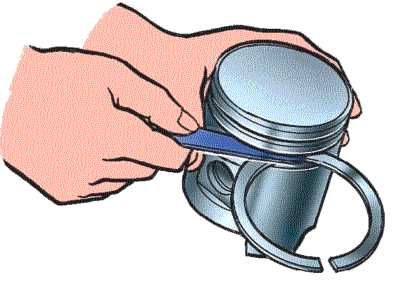

- После завершения проверки/корректировки зазоров в замках поршневых колец, кольца должны быть установлены на поршни.

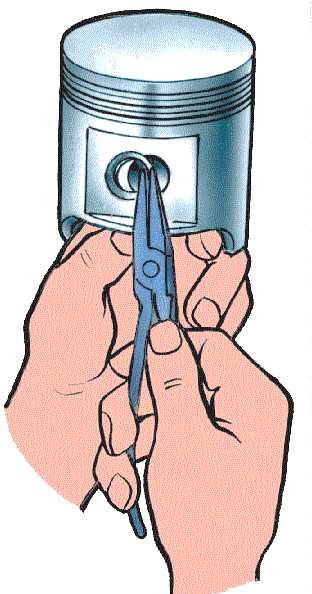

- Первым обычно устанавливается маслосъемное кольцо (нижнее на поршне). Оно состоит их трех отдельных секций. Сперва вставьте в канавку на поршне расширитель кольца. Если для предотвращения вращения кольца применяется стопорный язычок, вставьте его в сверление в канавке. Затем установите нижнюю боковую секцию кольца. Не пользуйтесь инструментом для установки колец для надевания на поршень боковых секций маслосъемных колец. Вместо этого заведите один конец секции в канавку между расширителем и стенкой канавки и, твердо удерживая его пальцем, постепенно заправляйте в канавку оставшуюся часть секции, проводя с нажимом по ее периметру пальцем другой руки. Затем, аналогичным же образом, установите вторую боковую секцию кольца.

- После установки всех трех секций маслосъемного кольца удостоверьтесь, что обе (верхняя и нижняя) боковые его секции свободно вращаются в канавке.

- Вторым устанавливается среднее (№ 2) компрессионное кольцо. На нем обычно выбита метка, которая должна быть при установке обращена вверх, к днищу поршня. Сторона второго компрессионного кольца со снятой фаской должна быть обращена вниз во всех двигателях, на 6-цилиндровых двигателях кольцо должно устанавливаться меткой в виде двух точек вверх, на двигателях V8 идентификационная метка представляет собой сверление, выбитую литеру О, овальное углубление или слово TOР (верх).

- Воспользуйтесь специальным инструментом для установки поршневых колец и проследите за тем, чтобы метка на кольце была обращена вверх. Вставьте кольцо в среднюю канавку на поршне. Не разводите замок кольца шире, чем это действительно требуется для надевания его на поршень.

- В аналогичной манере установите верхнее (№ 1) компрессионное кольцо. Проследите за тем, чтобы метка (точка) была обращена вверх. Не перепутайте верхнее кольцо со средним. Первое (верхнее) компрессионное кольцо должно устанавливаться стороной со снятой фаской ВВЕРХ (тогда как второе кольцо надевается фаской ВНИЗ). Обычно второе кольцо метится с верхней стороны двумя точками, а первое (верхнее) - одной . Придерживайтесь инструкций, прилагаемых к комплекту.

- Повторите процедуру для всех оставшихся поршней.

Все детали шатунно-поршневой группы делятся на категории и подбираются индивидуально друг к другу.

Группа допуска, обозначенная буквой и выбитая на днище поршня,…

…должна совпадать с группой, указанной на гильзе цилиндра.

Значения диаметров отверстий в бобышках поршня, головке шатуна и наружных диаметров поршневого пальца делятся на группы, и обозначаются краской.

На поршневом пальце группа обозначена краской, нанесенной на его торце или внутренней поверхности. Она должна совпадать с группой,…

…указанной на бобышке поршня.

На шатуне группа отверстия под поршневой палец также обозначается краской. Она должна либо совпадать, либо быть соседней с пальцем группы.

Правильность подбора шатуна и поршневого пальца проверяем следующим способом.

Смазанный моторным маслом палец должен перемещаться в головке шатуна под усилием большого пальца руки, но не выпадать из втулки.

На боковой поверхности нижней головки шатуна и крышке нанесен порядковый номер цилиндра, в котором он был установлен.

Номера на крышке шатуна и на самом шатуне должны совпадать и находиться с одной стороны.

Поставляемые в запасные части шатуны такой маркировки не имеют, поэтому, перед тем как разбирать их, сделайте маркировку шатунов и крышек аналогично заводским, чтобы не перевернуть и не перепутать крышки при сборке.

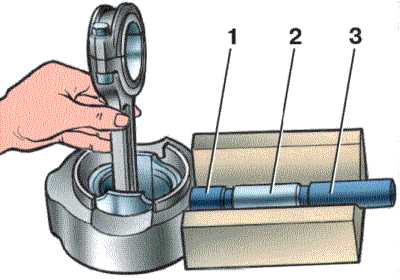

Нагреваем поршень до температуры 60-80 °C. Допускается нагревать поршень в горячей воде.

Вводим головку шатуна между бобышками поршня…

…и молотком через оправку или приспособлением запрессовываем смазанный моторным маслом поршневой палец.

Фиксируем поршневой палец с обеих сторон стопорными кольцами.

ВНИМАНИЕ

Выступ на крышке шатуна должен находиться с той же стороны, что и надпись…

ВНИМАНИЕ

…«ПЕРЕД» на поршне.

Посадочные места гильз тщательно очищаем от накипи и коррозии.

Уплотнительные медные шайбы гильз цилиндров заменяем новыми.

Гильзы запрессовываем легкими ударами молотка через деревянный брусок.

Набором щупов проверяем выступание гильзы над плоскостью блока, которое должно быть 0,02-0,10 мм.

Подбираем поршневые кольца к цилиндрам.

Поочередно устанавливаем кольца в цилиндр на глубину 20-30 мм и щупом измеряем зазоры. Компрессионные кольца должны иметь зазор в замке 0,3-0,6 мм, маслосъемные — 0,3-1,0 мм.

Если замена поршней не предполагается, проверяем ширину канавок при помощи новых поршневых колец.

Зазор проверяем в нескольких точках по окружности поршня. Величина бокового зазора для компрессионных колец должна быть 0,050-0,082 мм, для сборного маслосъемного кольца 0,135-0,335 мм.

В изношенные цилиндры можно установить кольца ближайшего ремонтного размера и при необходимости, подпилить торцы для получения зазора 0,3 мм.

Надеваем кольца на поршень, начиная с маслосъемного кольца.

Раскрыв замок расширителя маслосъемного кольца, устанавливаем его в нижнюю канавку кольца, после чего сводим концы расширителя.

Надеваем на расширитель маслосъемное кольцо…

…надписью к днищу поршня.

Угол между замками расширителя и кольца — 45 градусов.

Устанавливаем нижнее компрессионное кольцо…

…надписью и фаской с внутренней стороны кольца к днищу поршня.

Устанавливаем верхнее компрессионное кольцо.

Размерные группы пальцев, поршней и шатунов

Рано или поздно ваш мотор износится и потребует либо смены поршневых колец, либо поршневой в целом.Вроде поменять поршневые кольца – это рядовая задача, доступная каждому, кто мало-мальски знаком с устройством и принципом работы примитивного четырехтактного мотора. Но, к сожалению, люди страшатся потратить 15 минут своего невероятно драгоценного времени на прочтение литературы и запихивают все в мотор по принципу (а так и стояло... наверное, работать будет). Ну, флаг вам в руки и скорейшего обращения в сервис.Ну, а для тех, кому не все равно, как их мотор будет работать после переборки, следует прочитать данную статью.Итак, берем поршень и видим 3 проточки под установку поршневых колец. Никаких ограничительных стопоров на 4-тактных моторах нет, как на 2-тактных двигателях, например.

На 4-тактных моторах есть два вида поршневых колец. Первые два, которые устанавливаются в две верхние проточки, являются компрессионными. Исходя даже из названия понятно, что они отвечают за наличие компрессии в вашем моторе и должный удерживать собой газы, образовывающиеся в момент вспышки за счет горения топлива в камере сгорания.

Следующие три кольца являются маслосъемными. Тут тоже сразу ясно их предназначение. Они отвечают за снятие масла, которое покрывает стенки цилиндра в тот момент, когда поршень возвращается вниз. Если эти кольца будут пропускать, то масло будет оставаться на стенках цилиндра, а это чревато тем, что мотор начнет поджирать масло, и, естественно, появится дым.

Как устанавливать первично? Да, в принципе, как и стояли с завода, в том же порядке, но во избежание ошибок показываем еще раз.Первоначально ставим главное маслосъемное кольцо: то, которое имеет волнообразную структуру. Установить его проще некуда, так как оно самое эластичное из всех.

Дальше ставим верхнее и нижнее ТОНКИЕ маслосъемные кольца. Они немного тверже, но с их установкой тоже не должно возникнуть проблем.

Теперь ставим поршневые компрессионные кольца: те, которые более толстые и "твердые". Первоначально устанавливаем нижнее, затем верхнее. Поставить их немного сложнее, так как они менее эластичны и более твердые. Сломать вам их вряд ли удастся, но вот при совершенно кривых руках погнуть их проще некуда.

Думаете, на этом все? Нет!Дело в том, что кольца еще нужно правильно расположить на поршне, чтобы замки колец (место пропила) не попадали друг на друга. Проще говоря, нужно, чтобы пропил нижнего кольца не был расположен прямо над пропилом верхнего кольца.Начинаем с верхних поршневых колец.Замок нижнего кольца располагаем посередине над полостью клапана, например, впускного (можно и выпускного, тут разницы нет).

Замок же верхнего кольца располагаем строго в противоположной стороне от нижнего кольца. Соответственно, если замок нижнего кольца над полостью под впускной клапан, то замок верхнего над полостью под выпускной клапан.

Теперь переходим к маслосъемным кольцам. Эти кольца точно так же нужно расположить, чтобы ни один замок не совпал. Поэтому верхнее кольцо располагаем над отверстием под поршневой палец, с правой стороны.

Второе же (то, которое нижнее) располагаем с противоположной стороны, также примерно посередине отверстия под поршневой палец.

Последнее же волнообразное маслосъемное кольцо ставим в любую из четырех получившихся секций между отверстием под палец и полостью под клапан.

А теперь к вашему вопросу: что за ерунду нам тут втирает автор? И зачем так кропотливо выставлять положение всех 5 колец?Объясняем. Все это мы делали, чтобы не получилось так, что когда один замок располагался над другим, через эти замки не проходят газы (в случае с поршневыми кольцами) и не оставалось на стенках масло (в случае с маслосъемными кольцами).Чем это грозит?Если брать во внимание поршневые кольца, то это потеря компрессии и пропуск раскаленных рабочих газов до маслосъемных колец, которые не рассчитаны на такие внезапно появившиеся высокие рабочие температуры. Как итог, кольца после определенного времени могут сгореть.Если же обратиться к маслосъемным кольцам и совпадению замков на них, то у нас не будет полностью сниматься масло: оно будет доходить до поршневых колец, что приведет к закоксовыванию канавок колец, и как итог они залягут, а потом сгорят.Как результат, вы получите сгоревшие кольца и износ поршневой.Итог: выставить замки колец перед установкой – это дело 2 минут, а срок службы мотора данная операция может продлить на десятки часов.

То, что автомобилю требуется именно замена поршневых колец, а не какие-то другие ремонтные работы, расскажет сам двигатель. Признаки подобной неисправности проявляются довольно ярко, поэтому не заметить их будет сложно. Но прежде чем говорить о симптомах, нужно понять, что представляют собой кольца, и какую роль они играют в работе двигателя.

Что такое поршневые кольца, их назначение

Поршневые кольца представляют собой упругие незамкнутые элементы, которые устанавливаются в специальные канавки на корпусе поршня. Изготавливают их из стали или чугуна повышенной прочности, а сверху покрывают легирующим материалом. Легирующее покрытие еще больше увеличивает прочность, а также снижает скорость износа.

Обычно в поршень вставляются 3 кольца: 2 компрессионных (занимают 2 верхних канавки) и 1 маслосъемное (нижняя канавка). Задача компрессионных колец – не допустить прорыва раскаленных газов вдоль поршня в картер двигателя. Маслосъемное – снимает лишнее масло с зеркала цилиндра, не давая ему попасть в камеру сгорания. Кроме того, кольца снижают температуру поршня, передавая практически половину тепла его поверхности на стенки цилиндра.

Когда поршневые кольца перестают справляться с возложенными на них задачами, ввиду своего износа, двигатель автомобиля сигнализирует об этом проявлением соответствующих симптомов.

Признаки износа поршневых колец

О том, что износ дошел до критической стадии, свидетельствует синий или черный . Это указывает на то, что излишки масла попали в камеру сгорания мимо маслосъемного кольца и сгорели там вместе с топливом. Черный дым, выходящий из трубки вентиляции картера, говорит о том, что компрессионные кольца из-за износа допускают прорыв газов из камеры сгорания в его полость.

Критический износ сопровождается снижением компрессии (способность удерживать давление) в цилиндрах двигателя. Это означает, что часть газов, образовавшихся при сгорании топливной смеси, которая должна была толкать поршень, прорвалась в картер, не совершив полезную работу. Именно это приведет к падению давления в цилиндре, следовательно, двигатель потеряет часть мощности. Наблюдается .

Критический износ сопровождается снижением компрессии (способность удерживать давление) в цилиндрах двигателя. Это означает, что часть газов, образовавшихся при сгорании топливной смеси, которая должна была толкать поршень, прорвалась в картер, не совершив полезную работу. Именно это приведет к падению давления в цилиндре, следовательно, двигатель потеряет часть мощности. Наблюдается .

Специальным прибором – компрессометром. Когда номинальные значения давления неизвестны (нет инструкции по эксплуатации), сначала оно измеряется в сухом цилиндре, затем через свечное отверстие заливается немного моторного масла, и замер делается заново. Если компрессия повысится, значит, требуется замена колец. Подобные признаки могут наблюдаться и в случае их «залегания».

«Залегание» происходит, когда образовавшийся в канавках поршня нагар мешает пружинить поршневым кольцам, результатом чего становится снижение плотности их прилегания к поверхности цилиндра.

Такую проблему, если случай не сильно запущен, можно исправить при помощи специальных присадок к топливу. Двигатель, имеющий карбюраторную систему, можно попробовать очистить спреем для удаления нагара, который впрыскиваются непосредственно в карбюратор. Если удаление нагара с камеры сгорания эффекта не дало, то выход только один – замена поршневых колец и чистка канавок.

Как заменить поршневые кольца самостоятельно

Конечно, замена колец – процедура довольно трудоемкая. Она требует аккуратности и определенных умений, но по большому счету сложного в ней ничего нет (если не снимать двигатель). Для этого нужно:

Если износ шатунных вкладышей позволяет использовать их повторно, то замену делать не стоит, так как для этого понадобится расточить шейки коленвала. Самостоятельно такую работу без опыта качественно выполнить не получится.

Инструменты, необходимые для проведения работ

Для замены колец понадобятся:

- наборы рожковых и накидных ключей, а также вороток с удлинителем и головками номиналом от 10 – 19;

- динамометрический ключ;

- спец. обжим (оправка).

Кроме того, понадобится устойчивый к воздействию масла. Он пригодится во время установки прокладок поддона картера и клапанной крышки.

И вроде бы ничего сложного в перечисленных выше действиях нет, если замену производить не снимая двигатель с автомобиля. Однако есть нюансы, без учета которых двигатель с новыми кольцами долго не проработает. Когда цилиндр достигает предельной стадии износа, на поверхности его зеркала образуется «ступенька». Ударившись об нее, новое кольцо либо сразу сломается, либо получит трещину, которая в итоге все равно приведет к его поломке. Кроме того, канавки старого поршня также имеют износ, поэтому притирка новых колец к цилиндру будет затруднена или вовсе невозможна. Это значит, что дефектовку поршневой группы и цилиндров лучше доверить профессионалам.

Расточкой и хонингованием цилиндров также должны заниматься квалифицированные специалисты. К тому же эту работу выполнить без снятия двигателя невозможно. Поэтому перед тем как браться за дело, стоит хорошо подумать, реально оценить свои силы и возможности. Чтобы результатом ремонта не стала замена поршневой группы в целом, или того хуже – не пришлось бы сдавать двигатель в .

Вам потребуются: ключи «на 10», «на 12», «на 14», головки «на 15», «на 19», молоток.

1. Снимите головку блока цилиндров (см. «Замена прокладки головки блока цилиндров» ).

2. Снимите масляный картер двигателя и прокладку картера (см. «Замена уплотнения масляного картера» ).

3. Снимите масляный насос (см. «Снятие, ремонт и установка масляного насоса» ).

4. Отверните гайки 1 шатунных болтов и снимите крышку 2 шатуна. Если крышка сидит плотно, сбейте ее несильными ударами молотка. Выньте из крышки вкладыш.

5. Протолкните поршень, чтобы он вышел из цилиндра, и выньте его вместе с шатуном. Выньте из шатуна вкладыш.

6. Выньте остальные поршни с шатунами.

7. С помощью съемника снимите поршневые кольца, при отсутствии съемника осторожно разогните кольца у замков.

10. Снимите остальные поршни с шатунов.

11. Промойте все детали в бензине. Очистите поршни от нагара. Очистите от нагара канавки под поршневые кольца обломком старого поршневого кольца.

12. Осмотрите поршни. Если на них есть задиры, следы прогара, замените поршни. Измерьте диаметр поршня. Если он меньше 95,4 мм, замените поршень. Диаметр поршня измеряют в плоскости, перпендикулярной оси поршневого пальца, на 8,0 мм ниже его оси. Поршень установлен в цилиндре с зазором 0,036–0,060 мм. Поршни разбиты по диаметру на пять размерных групп: А, Б, В, Г, Д. Буквенная маркировка выбита на днище поршня. При подборе поршня к цилиндру нужно обеспечить указанный выше зазор. Предельно допустимый зазор между поршнем и цилиндром 0,25 мм. Зазор между поршнем и цилиндром можно определить замером поршня и цилиндра. В запасные части поставляют поршни двух ремонтных размеров: с увеличенным на 0,5 и 1,0 мм диаметром. На одной из бобышек под поршневой палец отлита надпись: «409» (поршень номинального диаметра), «409АР» (диаметр, увеличенный на 0,5 мм) или «409БР» (диаметр, увеличенный на 1,0 мм).

| 13. Измерьте зазор между поршневым кольцом и канавкой на поршне в нескольких местах по окружности поршня. Зазор должен быть в пределах 0,096–0,060 мм для компрессионных колец и 0,115–0,365 мм для маслосъемного кольца. Если зазоры превышают указанные значения, кольца или поршни нужно заменить. | 14. Измерьте зазоры в замках поршневых колец. Для этого вставьте кольцо в цилиндр и продвиньте поршнем как оправкой, чтобы кольцо встало в цилиндре ровно, без перекосов. Измерьте щупом зазор в замке (в разъеме) кольца, он должен быть в пределах 0,3–0,6 мм для компрессионных колец и 0,5–1,0 мм для маслосъемных дисков. Если зазор превышает указанный, замените кольцо. Если зазор меньше, можно опилить концы кольца напильником, зажатым в тиски. При этом кольцо перемещайте по напильнику вверх-вниз. |

15. Проверьте посадку поршневого пальца в верхней головке шатуна. Зазор между пальцем и втулкой верхней головки шатуна должен быть в пределах 0,0045–0,0095 мм. Пальцы, поршни и шатуны разбиты на четыре размерные группы и промаркированы краской. Палец маркируют на внутренней поверхности с одного конца, шатун - на стержне, поршень - на нижней поверхности одной из бобышек или выбивают римскую цифру на днище поршня. Размерные группы поршней, шатунов и пальцев приведены в табл. 5.3.

Слегка смажьте поршневой палец чистым моторным маслом и вставьте в верхнюю головку шатуна. Палец должен входить в головку от усилия руки ровно, без заеданий. Шатун должен проворачиваться на поршневом пальце под действием собственного веса из горизонтального положения. В вертикальном положении палец не должен выдвигаться или выпадать из головки шатуна под действием собственного веса. Поршневой палец и шатун должны быть одной или соседних размерных групп.

Таблица 5.3 Размерные группы поршней, шатунов и пальцев двигателей мод. ЗМЗ-409.10

16. Поршни с поршневыми кольцами, пальцами и шатунами в сборе подбирают по массе. Разница по массе для одного двигателя должна быть не больше 10 г.

17. Осмотрите шатунные вкладыши. Если на них есть задиры, выкрашивания и прочие дефекты, замените вкладыши.

18. Установите на шатуны крышки и измерьте диаметр отверстия в нижней головке шатуна. Номинальный диаметр отверстия 60+0,019 мм, предельно допустимый – 60,03 мм. Если измеренный диаметр превышает предельно допустимый, замените шатун с крышкой. Измерьте диаметр отверстия во втулке верхней головки шатуна. Номинальный диаметр отверстия 22+0,007 –0,003 мм, предельно допустимый – 22,01 мм. Если измеренный диаметр превышает предельно допустимый, замените шатун. Размеры шатунно-поршневой группы приведены в табл. 5.4.

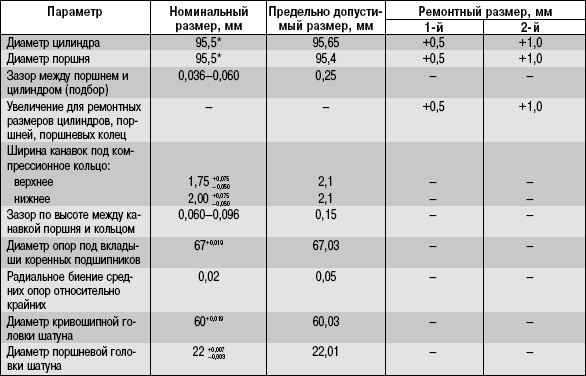

Таблица 5.4 Номинальные и предельно допустимые размеры и посадка сопрягаемых деталей шатунно-поршневой группы двигателя мод. ЗМЗ-409.10

*Допуск 0,06 мм разбит на пять групп (через 0,012 мм).

19. Соберите поршень 4 с шатуном 3. Предварительно нагрейте поршень до температуры 60–80 °С. Затем быстро вставьте шатун в поршень так, чтобы надпись «Перед» на поршне и выступ А на шатуне были с одной стороны, и запрессуйте поршневой палец 6 с максимальным натягом 0,0025 мм. Установите стопорные кольца 5. Наденьте с помощью съемника поршневые кольца на поршень.

Вставьте вкладыш 7 в нижнюю головку шатуна, при этом фиксирующий выступ («замок») на вкладыше должен войти в выемку в нижней головке поршня. Вставьте вкладыш 1 в крышку 2 шатуна, при этом фиксирующий выступ («замок») вкладыша должен войти в выемку в крышке. Смажьте цилиндр, поршень 4, шатунную шейку коленчатого вала и вкладыши 1 и 7 чистым моторным маслом. Поверните поршневые кольца так, чтобы замки компрессионных колец расположились под углом 180° друг к другу, замки дисков маслосъемного кольца - под углом 180° друг к другу и под углом 90° к замкам компрессионных колец, замок расширителя маслосъемного кольца под углом 45° к замку одного из дисков маслосъемного кольца. Поверните коленчатый вал так, чтобы шатунная шейка цилиндра, в который устанавливают поршень, находилась в нижней мертвой точке (НМТ). Вставьте поршень с шатуном в цилиндр так, чтобы надпись «Перед» на бобышке поршня была обращена к передней части двигателя (к приводу распределительных валов).

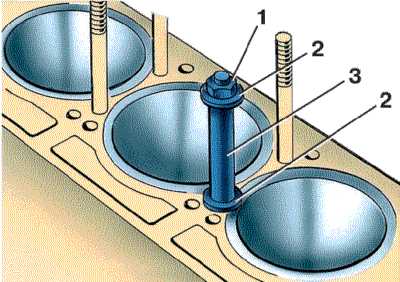

С помощью специальной оправки обожмите поршневые кольца и легкими ударами рукояткой молотка протолкните поршень в цилиндр, при этом оправка должна быть плотно прижата к блоку, иначе поршневые кольца можно сломать. Продвиньте поршень вниз, чтобы нижняя головка шатуна села на шатунную шейку коленчатого вала, и снимите с шатунных болтов обрезки шлангов. Установите крышку 2 шатуна на шатунные болты, уступ Б на крышке шатуна должен быть с той же стороны, что и выступ А на нижней головке шатуна, номера цилиндров, выбитые на шатуне и крышке, должны быть расположены с одной стороны, а «замки» вкладышей - друг против друга.

20. Заверните гайки шатунных болтов и затяните моментом 68–75 Н·м (6,8–7,5 кгс·м).

21. Аналогично установите остальные поршни с шатунами.

22. Несколько раз проверните коленчатый вал, он должен вращаться легко, без заеданий.

23. Установите масляный насос, масляный картер и головку блока цилиндров.

Кольца поршневые зазоры в них

Поршневые компрессионные кольца уплотняют зазор между поршнем и цилиндром. Они изготавливаются из специального чугуна и для упругости имеют разрез (замок) с зазором 0,2—0,5 мм. [c.18]Из всех деталей шатунно-поршневой группы наибольшему износу подвергаются поршневые кольца и особенно верхнее компрессионное кольцо. Об износе колец судят по зазорам между кольцом и канавкой и в стыке. Поршневые кольца, если зазор между кольцом и канавкой больше 0,3—0,4 мм, а в стыке больше 3—4 мм, обычно заменяют. [c.158]

Поршневые кольца, если зазор между кольцом и канавкой больше 0,3 — 0,4 мм, а в стыке боль-ше 3 —4 мм, обычно заменяют. [c.217]

Зазор в стыке поршневого кольца, вставленного в цилиндр, измеряют щупом (рис, 189, а), зазор должен быть 0,3—0,5 мм. Подгонка поршневого кольца по зазору в стыке производится опиливанием личным напильником стыковых поверхностей. Плоскости стыка колец после опиливания должны быть параллельны. [c.255]

Компрессионные (уплотнительные) поршневые кольца уплотняют зазор между поршнем и цилиндром и отводят тепло от поршня. [c.298]

Оказывается, что главнейшей причиной проникновения смазки в цилиндр является насосное действие кольца, заключающееся в следующем (фиг. 33). При движении поршня вниз нижнее кольцо, очищая смазку с цилиндра и преодолевая тем самым силу сцепления смазки с цилиндром, вызывает нарастание под кольцом масляного давления, которое может доходить до 5—6 атм. Кроме того, под влиянием трения поршневое кольцо при движении поршня вниз прижимается к верхней кромке кольцевого паза, в результате чего под кольцом образуется зазор. Вследствие повышения давления в зазоре между поршнем и цилиндром, масло проникает под кольцо и за кольцо. При движении поршня вверх поршневое кольцо вследствие трения прижимается к нижней кромке кольцевого паза при ударе кольца о нижнюю кромку паза часть масла выдавливается обратно в зазор между поршнем и цилиндром, а часть масла выдавливается в зазор за кольцом и в образовавшийся зазор над кольцом. Таким образом, благодаря такому действию колец масло, как видно, поднимается кверху. Особенно сильное влияние на поток масла кверху оказывает нижнее поршневое кольцо. [c.38]

Добиться уменьшения проникновения газов через кольца и зазор между поршнем и цилиндром. Для этого необходимо а) правильное, точное изготовление цилиндров и поршней б) малый зазор между поршнем и цилиндром. Желательна также фиксация колец стопорными штифтами. Как показывает опыт, в случае совпадения замков поршневых колец начинается усиленное коксование, перегрев поршня и потеря упругости колец вследствие их перегрева. Даже при малейшей овальности цилиндра кольца стремятся повернуться замками по большей оси овала, хотя надо сказать, что и при отсутствии овала кольца все время вращаются и совпадение замков всегда возможно. [c.183]

Для замера износа колец, в частности 1-го поршневого или другого наиболее изнашивающегося компрессионного кольца, поршень опускают в предельно нижнее положение, при котором еще будут закрыты клапаны. Например, поршень двигателя ЗИЛ-120 рекомендуется опускать на 60 мм ниже плоскости разъема головки блока с блоком цилиндров. При проверке герметичности поршня в этом положении утечка воздуха будет происходить че-рез зазор в стыке концов наименее изношенного компрессионного кольца. Величина зазора будет зависеть йе только от износа самого кольца, но и цилиндра в этом [c.82]

Стопорные кольца поршневого пальца ставят специальным съемником. Зазор между торцами бобышки поршня и верхней головки шатуна двигателя ЗИЛ-120 Должен быть не меньше 0,90 мм с каждой стороны. Разница в весе между комплектами поршней с шатунами в сборе не должна быть больше 8 г для двигателей М-20, [c.148]

Поршневые кольца. Поршневые кольца относятся к числу наиболее быстро изнашивающихся деталей двигателя. Признаком того, что требуется заменить поршневые кольца, является падение мощности, затруднение пуска двигателя и увеличение расхода топлива. На износ поршневых колец указывает увеличение зазоров п замках, потемнение отдельных участков рабочей поверхности колец вследствие прорыва газов и значительное уменьшение упругости колец. [c.211]

Поршневые кольца — тепловой зазор — 0,3 - з [c.75]

Поршневые кольца, применяемые в двигателях, подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют зазор между поршнем и цилиндром и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки [c.18]

Изношенные поршневые кольца с зазором в замке больше 3 мм следует заменять новыми. Проверять поршневые кольца необходимо после 600—800 час. работы двигателя. [c.181]

Поршневые кольца сработались, зазор колец в канавках поршня недопустимо велик, кольца неплотно прилегают к втулке [c.218]

У поршня изнашиваются юбка, канавки поршневых колец и отверстия в бобышках под поршневой палец. Больше всего обычно изнашивается канавка верхнего поршневого кольца. Если зазор между канавкой и верхним поршневым кольцом превышает 0,15 мм, то поршень выбраковывают. [c.177]

При положении поршня в в. м. т. верхнее поршневое кольцо должно оставаться в охлаждаемой части втулки, чтобы не подвергаться воздействию горячих газов. Компрессионные кольца уплотняют зазор между поршнем и цилиндром и отводят тепло от поршня. Маслосъемные кольца препятствуют попаданию масла в камеру сгорания. Кольца прижимаются к стенке цилиндра силами собственной упругости и давлением газов. Верхнее поршневое кольцо работает в условиях высокой температуры и недостаточной смазки. В период сгорания удельное давление между кольцом и втулкой цилиндра, вызываемое силами газов, в 40—70 раз превосходит удельное давление от сил упругости. В зоне этого кольца (при положении поршня близко к в. м. т.) имеет место наибольший износ цилиндра. Верхнее поршневое кольцо изнашивается сильнее других колец. [c.48]

Зазор в стыке маслосбрасывающего кольца Поршневой палец во втулке верхней головки шатуна Поршень во втулке цилиндра по нижней части Прицепной палец во втулке [c.149]

Поршневые кольца подбирают соответственно размерам цилиндров так, чтобы в стыке установленного в цилиндр кольца был зазор [c.234]

Поршневые зазоры. Торцовый зазор между канавкой поршня и поршневым кольцом выбирается в пределах 0,015—0,040 мм, что обеспечивает возможность свободного перемещения в канавках, но предотвращает возможность разработки канавок с последующим увеличением интенсивности износа вследствие перекоса колец. Для верхних поршневых колец во избежание их пригорания и потери уплотняющей способности величину зазора увеличивают до 0,12 мм (в особенности у двигателей с воспламенением от сжатия) [c.63]

Увеличение диаметра поршневого кольца против номинального размера в мм Наружный диаметр кольца (при зазоре в стыке 0,4—0,6 мм) в мм Толщина кольца в мм [c.73]

Поршневые кольца Радиальный зазор (просвет) между кольцом и контрольным калибром диаметром до 250 ми (наружный диамегр кольца) от 250 до 500 мм 500 и выше Не более 0,03 мм Не более 0,05 мм Не более 0,08 мм [c.427]

При наличии диаметрального зазора в соединении цилиндр —поршень более 0,2 мм поршень подлежит выбраковке и замене новым. Для замены поршня применяют приспособления, указанные на рисунке 15. При снятии поршня сначала снимают стопорные кольца поршневого пальца, а затем на поршень надевают приспособление и устанавливают его на шпильки крепления цилиндра и выпрессовывают поршневой палец при этом внимательно следят за тем, чтобы винт приспособления не портил поверхность отверстия в поршне. [c.62]

В гидропередачах, как и во всех гидравлических машинах, применяются лабиринтные уплотнения, поверхности которых непосредственно не участвуют в процессе механического трения. Эти уплотнения применимы для любой жидкости и любой скорости, чаще всего их используют при уплотнении зазоров в торе. Часто не представляется возможным обеспечить малые зазоры в лабиринтных уплотнениях, что ведет к значительным объемным протечкам. В настоящее время широкое применение находят манжетные уплотнения из маслостойкой резины и органических материалов [4] (рис. 103), а также уплотнения, состоящие из поршневых колец [41 (рис. 104). Уплотнительные кольца делаются чугунными или бронзовыми. [c.216]

Выполняют поршни из прочного чугуна СЧ 28-48 или ВПЧ 28-10. Допустимые напряжения = 40 МПа. Литые стальные поршни в сочетании со стальными цилиндрами можно применять лишь в том случае, когда между ними гарантируется постоянный уплотненный поршневыми кольцами зазор Д > 1 мм, который обеспечивается при достаточно малых зазорах во втулках штока или стаканов Д = 0,ЗД. При наличии контактного трения возможны задиры. [c.174]

Поршневое кольцо с постоянным усилием прижимается к кольцу 2 с помощью фланца 5 с резиновым кольцом 5, укрепленным на штоке 7 пневматического цилиндра 8. Управляется цилиндр золотником 9, приводимым в движение педалью 10 через воздухопроводы 11 и 12. После поджатия контролируемого кольца к измерительным соплам по расходу воздуха, измеряемому с помощью ротаметра, определяется неплоскостность кольца, т. е. суммарный расход воздуха через зазоры между проверяемым кольцом и базовой плоскостью кольца 2. [c.248]

Воздух для проверки величины теплового зазора в стыке поршневого кольца подается в отверстие 1 (в том же сечении АА), изолированное от кольцевой канавки для проверки просвета. [c.272]

Описанный калибр весьма чувствителен к зазорам, возникающим между измеряемыми поршневыми кольцами и рабочей поверхностью калибра. Он испытан на измерении многих десятков тысяч поршневых колец и пригоден как реагирующий элемент к сортировочным автоматам для контроля поршневых колец на просвет (неплотность) в цилиндре с допуском на просвет до 0,03 мм на дуге до 120° и теплового зазора в стыке с допуском 0,1—0,15 мм. [c.272]

Далее проверяют положение поршневых колец в канавках, а если они не установлены — надевают их на поршень. Поршневое кольцо должно сопрягаться с боковыми стенками канавки с зазорами, установленными для широкоходовой посадки 2 класса точности (Ш), и в любом месте под нажимом утопать в канавке не менее чем на 0,5 мм. Зазор в стыке колец должен быть в пределах 0,005—0,01 D, где D — диаметр поршня. [c.457]

Зазор между концами поршневого кольца, находящегося Ц свободном состоянии, должен быть не менее 0,08 Оц. [c.372]

Кольца поршневые -.Выбор зазоров 3.123 — Изготовление 3. 131, 132 - Конструкция 3. 121 — Материал 3. 132, 133 — Правила конструирования 3.12 — Расчет на прочг ность 3. 124, 125 - Способы установки 3. 122, 123. [c.342]

С(Эбоенные поршнееые/сольца. Чтобы сократить число различных по конструкции поршневых колец со ступенчатым замком, можно применить сдвоенные кольца, уплотняющие зазор в обоих направлениях (фиг. 4). Сопряженные поверхности замка такого кольца выполнены совершенно плоскими и параллельными торцам. Обычно это положительно сказывается на эффективности уплотнения. [c.61]

Поршневое кольцо должно обладать упругостью, определяемой силой, необходимой для сведения кольца до зазора S в замке. Величина этой силы Q, которая направлена перпендикулярно диаметру, проходящему через замок, должна лежать в пределах, указанных в табл. 164. Остаточная деформация при испытании колец на изгиб допускается при напряжении 20 кГ1мм не более 12%. Контроль производится по ГОСТ 7295—63. [c.239]

Наиболее полные данные дают замеры изменения замка в стыке поршневых колец. По даннЬ1м результатов замера зазора в замке поршневых колец двигателей ГАЗ-51, зазор достигает 4,5 мм, а чаще всего остается в пределах 3,00 мм для всех колец, кроме второго компрессионного, у которого зазор—2,0 мм. Зазор в замке поршневых колец двигателей ЗИЛ-120 обычно был в пределах 2,00—2,50 мм. Отдельные кольца имели зазор в замке при установке в калибр до 6,5 мм, это значит, что средний радиальный износ достигал почти 1,00 мм. Итак, наибольшему износу подвержены первое компрессионное и маслосъемное кольца, которые больше всего изнашиваются по радиальной толщине. Поэтому нет необходимости полностью заменять кольца в двигателе, следует менять только износившиеся. Уже после частичной замены колец двигатель начнет работать нормально, так как пока прирабатываются новые кольца, работают старые, воспринимая на себя всю нагрузку. Снижение высоких нача ьных износов деталей в период приработки позволит сократить расходы на запасные части, увели чить долговечность двигателя и его производительность. [c.58]

Опыты показали, что если в сопряжении поршневое кольцо — канавка зазор минимальный, го положение порщневого кольца не оказывает влияния на утечку воздуха. Если осевой зазор между кольцом и канавкой значителен, утечка воздуха при изменении положения поршня относительно, кольца возрастает на 50 и более процентов по сравнению с утечкой при правильном положении поршневых колец. [c.83]

Снятие поршневых колец. При разборке двигателей алюминиевый поршень нагревают в ванне с водой до температуры 70—80°. Затем легким ударом молотка по оправке выбивают палец из поршня и шатуна, вынув предварительно круглогубцами из бобышек поршня стопорные кольца. Поршневые кольца снимают приспособлением (рис. 48), у которого выступы рычагов 2 и 5 входят в зазор замка и при нажатии на рукоятки разводят кольцо. Разжатое кольцо легко можно снять с поршня. [c.123]

Установка поршневых колец. При сборке двигателя (большое значение имеет подгонка поршневых колец к цилиндрам и установка их на поршень. Поршневые кольца должны быть подогнаны по цилиндрам по всей окружности с зазором в замке в пределах для двигателей ГАЗ-51 и М-20 — 0,20—0,45 мм. Для двигателей ЗИЛ-120, у компрессионного кольца (хромированного) зазор должен быть 0,25—0,60 мм, у компрессионного кольца ( ехро-мированного) и у маслосъемного — 0,25—0,45 мм. Зазор для двигателей Москвич -400—.0,4—0,2 мм, Мо-сквич -402 — 0,41—0,76 мм. Допускается припиливание стыков колец плоскости стыков после припиливанйя должны быть параллельны. [c.148]

Сборка двигателя. Особенно надо соблюдать чистоту. Коленчатый вал собирается с маховиком и сцеплением. Проверяют момент затяжки болтов крепления маховика и сцепления, торцовое биение маховика. При установке сцепления центрируется ведомый диск ведущим валом коробки передач. Проверяют правильность положения выжимных рычагов сцепления. По возможности проверяют уравновешенность этого узла. Предварительно скомплектованные поршни, шатуны, поршневые кольца, поршневые пальцы и вкладыши взвешивают. При сборке в зависимости от конструкции предварительно нагревают поршни или шатуны. Следят за правильным взаимоположением поршня в шатуне. После сборки проверяют перпендикулярность осей поршня и нижней головки шатуна. Подогнанные по зазору в замке поршневые кольца устанавливают в поршневые канавки в правильном положении. Промытые в керосине кольца должны опускаться в поршневые канавки под собственным весом. [c.92]

Поршни и поршневые кольца. При зазоре между отверстием ь поршне и поршневым пальцем более 0,12 м.м заменяют детали. Выработку, овальпость или конусность в отверстиях поршня более 0,1 мм устраняют хромированием или развертыванием отверстия с обязательным обеспечением соосности и перпендикулярности его оси поршня. [c.275]

Зазор между норшнем и стенкой цилиндра, мм Торцевой зазор компрессионного кольца мм Зазор в канавке компрессионного кольца, мм Диаметр поршневого пальца, мм Диаметр коренной шейки коленчатого вала, мм [c.241]

В сервомоторое со штоком (рис. IV. 10) цилиндр 12 обычно выполняют отлитым из чугуна СЧ 28-48 или ВПЧ 40-5, реже сварным. Цилиндр крепят фланцем к лицевому щиту ниши в шахте турбины. Задний и передний торцы цилиндра закрыты крышками 16 и 6, отлитыми из чугуна и прикрепленными шпильками к его фланцам. Внутри цилиндра перемещается поршень 4, выполненный литым из чугуна СЧ 28-48. В его пазах установлены поршневые кольца 2, препятствующие протечкам масла из одной полости в другую. В поршне установлен палец/5, проходящий через втулку 17, выполненную из бронзы БрОФ10-1 и запресованную в проушине тяги 8, откованной из стали 35. От выпадения палец удерживается шайбой 3 и шпильками. Тяга проходит через пустотелый стальной шток 5, укрепленный на поршне шпильками. Зазор между тягой и внутренней поверхностью в отверстии штока позволяет тяге отклоняться в пределах, необходимых для свободного поворота регулирующего кольца. [c.100]

Для того чтобы поршень не касался стенок цилиндра, зазор между ними задают больше, чем зазор посадки AJX) штока в направляющих втулках. В некоторых сервомоторах для уплотнения зазора между поршнем и цилиндром применяют поршневые кольца 9 (см. рис. V.6). От поворота в диаметральной плоскости крестовина удер швается призматическими шпонками 8 (см. рис. V.6), входящими в ее пазы и закрепленными друг против друга на внутренних стенках корпуса, или цилиндрическими шпонками 3 (см. рис. V.8, б), установленными на центральном приливе корпуса. [c.145]

При консервации изделий с точно обработанной поверхностью (клапаны, шестерни, поршневые кольца, блоки цилиндров, прецизионный инструмент, муфты, подшипники и т. д.), а особенно приборов, деталей сложных машин и приспособлений с большим количеством сопряженных поверхностей, щелей, зазоров, электрического и оптического оснащения, сроки защитного действия уменьшаются на 30—50%. То же происходит и при использовании для консервации других видов и марок антикоррозионной бумаги (НДА, БН, ИФХАН, МБГИ). [c.109]

Схема испытательной машины показана на рис. 57. Принцип действия этой машины аналогичен принципу действия поршневого компрессора. Поршень 5 с поршневыми кольцами 6 крепится на штоке 9 при помощи резьбы. Между поршнем и цилиндром 4 имеется зазор, равный 0,5 мм. Поршень приводится в поступательно-возвратное движение при помощи шатуннокривошипного механизма 10, 11, 12, шкива-маховика 13, шкивов 14, 16, 17 и электродвигателя 18. Скорость движения поршня регулируется сменными шкивами 16, 17. [c.119]

Шейки валов 5-го квалитета диаметром свыше 1 до 30 мм, 6-го квалитета диаметром свыше 1 до 10 мм. Валы в пригоняемых и регулируемых соединениях (шейки шпинделей, золотники) с допусками зазора — натяга 16—25 мкм. Отверстия пригоняемых и регулируемых соединений (вкладыши подшипников) с допуском зазора — натяга 4—7 мкм. Трущиеся элементы сильнонагруженных деталей. Цилиндры, работающие с поршневыми кольцами [c.146]

Диамет1цальные и бокО Вые (аксиальные) зазоры между поршневыми кольцами н канав.ка..ми (ручьями) в поршне доллсны быть взяты по табл. 10, а зазоры в замках — по табл. И или графику (фиг. 9), составленному по данны.м заводов и нормали ЦНЙДИ. [c.372]

I 7, Поршневое кольцо должно плотно прилегать к стенке цп-. IHiU. ia на протяжении не менее Va длины окружности, на остальном участке допускается зазор между кольцом и стенкой цилиндра в его рабочей части, но не свыше 0,04 н,и. [c.372]

| jose gonzalez Montes: hola necesito comprar todo el cableado de faros de xenon de un golf gti tdi edicion especial algun lugar donde los pudiera consegir |

| Eduardo Javier: Información del codigo 05709 y 05710de Volskwagen Bora 2010,2.5 lts |

| alegator: Буду рад сотрудничать с вами. |

| евгений кузьмин: есть инструкции для коробки передач dsg |

| abdellaGaber: vw |

| Nico Josea: Workshop manual for VW 2005 BKD 2.0 TDI |

| Слава: Не увидел Т5, как и грузовую платформу.. |

| твой папка: куку епта |

| Evgenii: Дайте пожалуйста доступ к электросхемам vas 6418 |

| Thomas: Hallo, wie ist die Teilenummer der Steckverbindung T18f? Ich danke im Voraus... LG Thomas |

| Rob: Frage, möchte Kurvenlicht komplett entfernen also AFS Steuergerät durch LWR Steuergerät ersetzen. Nun die Frage wie ich die Pinbelegung verändern muss??? |

| Per Renlund: How I can log in? |

| Hans >>meier: WETST |

| tom: Hallo, super tolle seite leider find ich nicht die montage von den lagerrahmen für den 2.0tfsi bei einen audi a4 b7 |

| loubens claude: bonjour,pouvez vous me donner la distance conique de boite t3 vwtransporteur???merci pour reponse cdt(pour un vieux monsieur de 80ans ancien mecanicien.cdt |

| ussain sehli sahli: hola , necesito saber los pines de alimentacion de la centralita airbag para audi a4 b8 he comprobado entre el rojo y la masa y solo tengo 7,45 y cuando quito la centralita mido y me da 0v , me podeis decir dedonde se alimenta la centralita?, gracias |

| MOST: merci de me donner accès aux schémas électriques |

| Günter: Gibt es eine schaltplan für den einmbau von aux beim Seat Leon 5F |

| carlo : Good evening, I would like to know the service of my car chassis n WAUZZZGA3JA067314 |

| willl: 2010 audi q5 CAEB need pcm wire diagram please |

| роман: how can i find softcoding abs from this car |

| vaccum system 2.8 apr: Hello, send me all data+photos for audi a6 c5 2.8 apr vaccum system,pls. BR,Piotr |

| Уваров Игорь: Of good! In the EBV automatic transmission, the front-wheel drive fell apart - the bearing in the differential, the shaft was damaged. You need to change the automatic transmission. Instead of an automatic transmission with the EBV marking, can you put an automatic transmission with a different marking? |

| german: I'm interested |

| Кирилл: The archive with the transmission is lost, information on it is needed. |

| Denis: Hi i need instructions about to repair V68 heater motor. Polo 9N |

| Vladimir: Huge thank you man! The information on the website was very helpful. |

| Erkki : How I can log in? |

| gide: super |

| Jose Silva: thanking the information that sometimes we do not have a budget to acquire the platform |

| petrov.vodkin.34: is the project alive? |

| ABDELKADER BOUYAHI: thank you for advance |

| Васил Радомиров: THANK YOU! |

| вал: what a divorce! Grandma threw and there are no schemes! In fact, they don't show up! reboot doesn't help |

| Валентин: no diagrams .reboot does not help |

| michel royer: how much should i tighten my distribution bolt and water pump on vw crafter 2011 thank you. |

| alberto: Hello |

| Juan: Thank you very much |

| Oleksii Dudka: please give me access to wiring diagrams |

| Tobyas: Check fan activation thermocontact |

| phillipe: very good |

| Аноним: well, damn it for sure) metropolitan tries |

| Humber: Great job! Have you a Happy New Year !!! |

| Ahmad Wees: hi |

| Ahmad: ok |

| yuriy: Thank you for your hard work. Great project. I hope that new information will be added as soon as possible. While trying to test. Thanks again. SUPER!!! |

| Sucuk : Vallah kriese |

| Roger: Want a child from you! |

| Belebcir Mounir: hey |

| Belebcir Mounir: hey |

| mounir: hey |

| guillermo hernandez balboa: TO REVIEW FAULT CODES |

| abdodyago: ABDO |

| abde lhakim: abdo |

| Darius : I need login and password |

| P1234: and |

| OK: thank you for advance |

| OK: thank you for advance |

| OK: thank you for advance |

| djji ram: Greetings |

| mohammed ali: hi sir this site is the best i have ever see |

| NESMON: Hello, how to order at which address? |

| Дмитрий: The information on earth points for vw 614 polo does not display all the pictures. Refreshing the page doesn't help. |

| uttam kamble: emage not open |

| артем: Please tell me how you can replace the QHX box with what letters |

| Horst: Thanks |

| Przemek: Hello, I do not know how to create an account on this site to be able to log in. I need a fog lamp diagram and a description for the electric box in the engine compartment and an additional one above the driver's legs. Regards |

| Аноним: Gifts, fuck! |

| C.Falke: Hello |

| M: Thanks |

| Антон: The site is not working, you will not see information here. some kind of paleonka and not a site. |

| Махота Евгений Александрович: what engine oil to use |

| binh: thanks |

| Владимир: Hello, A / M AUDI A4 B7 2.0TDI 2007, I want to change the multitronic to a manual gearbox on your site I found that two gearboxes were installed on my internal combustion engine (BPW), tell me how the manual transmission 01X with the letter designation HCF differs from JEM if they have the same gear ratios. And is it possible to put another gearbox with a higher torque for chipping an internal combustion engine up to 170hp? Or will these boxes last? Thanks. |

| hutaipali: Thanks |

| Bozkurt Motors: Hi |

| douadi: Greetings |

| Тимур: Good afternoon! You don't happen to have a diagram with tightening torques for automatic transmission aisin 09g KGV. We sort out the box, I want to do everything right |

| Trần Đăng Khoa: Yes, there is documentation for the 2015 Audi Q7 No about the airbag system |

| mario: I can't see the photos |

| Billy Jeteya: I want to register |

| Félix Martín-Monzú: Good Morning. I have an Audi A6 2.5 TDI 6 V registered in the year 2000, AUDI Type AFB 6/2496 cm3 engine (homologation *98/14/*0051. I want to know the equivalence of this engine with respect to the Euro 3, etc.) Can you provide me with this information? Thank you very much. |

| Aлексей: Good afternoon! If it's not difficult, check on ETKA what kind of oil to pour into the internal combustion engine now? WVGZZZ7LZ9D004533 |

| Wojciech Kobylarski: I need login and password |

| АЛЕКСАНДР: Automatic transmission oil level control |

| janni: how do the camshafts have to be installed in the 2.0tfsi BWA |

| test: And |

| gerardo bravo: Hello |

| huynhmy: hello |

| Ramy Elrefaey: how to register to this website? |

| john: were i can purchase this support plate 353 and 309 |

| Аноним: a |

| Mieczysława Misiaszek: How to get to the stepper motor, the left side to replace the Turan car, manufactured in 2003 |

| khaledauto: Hi, |

| Othmane: I want to share |

| khalid: hi, how much is the annual subscription to elsawin |

| Леонид Гладков: Hello I can't find a Vw T5 car due to fault 7H Tell me where in which database are the minibuses |

| Valeri: nothing opens or appears at all. |

| Виктор: You have the installation of the intake manifold tightening torque and sequence Skoda Tour 1.6BFQ |

| vaz: position empty weight on rear axle |

| PEDRO GARRIDO RIVERO: How can I remove the rear belt on the right side of the yeta? |

| Robert: Thank You |

| sadek : toledo 2014 need meter diagram and air conditioning diagram. fuel gauge and outdoor temperature sensor not working. shows -15 oC |

| ranulfo sauceda: good afternoon I need electrical diagram of transporter engine 2016 diesel |

| JESUS: proof |

| mark: Where to buy elsawin repair service manual? |

| mark: where the fuse of the 2.5 TDI 132kw starter on the dashboard at km illuminates FUSE |

| dotaz: Where is the starter fuse on the A6 2.5 TDI 132 kw |

| SVM Code: 4h0614517c NEED SVM CODE |

| Юрий: cant find for polo sedan 2016 |

| gawel.cs: elsa no images are not loading |

| antonio: Hello |

| Andrei: error P2404 cannot find the problem, audi ku 5 2.0 TFSI USA CAEB |

| Achif: Fabia |

| File request: Good day. Can I ask for the A5_029_4M0907397ad_LED_EU.flash and A5_039_4M0907397ad_LED_EU.flash files |

| Krystian: Looking for a fuse chemistry for vw golf 4 1.6 75kw BFQ, FDH 2003, sales 1J10D3. |

| abed qadah: wiring diagram for g65 |

| BELOUADI: Hi, nowhere can I find information on replacing the clutch with |

| Martin: bye, anyone ECU Pinout to 1.9 TDi AFN engine code? |

| AYMAN: please were can i find the file snk.s.en-us |

| muhammad mughal: Do you have anything for the Audi S6 (2013) |

| ayman: i want the file snk.s.en-us.cab |

| сергей: help with the selection of oil on the manual transmission 6 KNS |

| сергей: help with the selection of oil on the manual transmission 6 KNS |

| сергей: help with the selection of oil for manual transmission 6 KNS |

| сергей: box KNS |

| sukhbeer jangra: i have audi A4. when i scann ecuit show error that ecu is not installed in car. so i need ecu diagram with ecu wiring |

| Jose G. Marquez: Could it be that it is not included in your list because it is A3 8v 1.6 TDI 2017/3? |

| Jose G. Marquez: all in clear designation except traction type |

| ANDREAS: Hello with the brakes change discs and blocks what is the torque of the saddle holder and so? |

| Semen Shevchik: dq500 |

| Semen Shevchik: Hi, nowhere can I find information on replacing the clutch with |

| Роман: Hi, we need data on the tightening torque of the bolts after replacing the pump injectors. |

| Lynn: Hello, I need all the repair manuals of SEAT, how can I get it |

| ELWAJJANI MOULAY RACHID: HELLO I HAVE ONLY PAYPAL FOR PAYMENT |

| Spac marcel Cosmin: sharan computer |

| Грайр : Good day. Nuena infa on the replacement of the cylinder head AXQ Touareg |

| Роман: There is no VW Amarok in the list of models, in offline ELSA there are both Amarok and Crafter. |

| Аноним: Turkot Can't find information on Vw t6, |

| javier : Buenas tardes. First of all, thank you very much for your contribution. I have a 2011 altea xl cfhc engine and npf box and the illustration of the timing belt change does not appear. You can check it or it's never going to come out. Many thanks and greetings |

| sergio : Thank you |

| Turkot: Can't find information on Vw t5 t6, what to do |

| schwanz : It should not be a secret how to fix a 20 twenty year old car! Thank you guys for giving this opportunity |

| Chris: Most helpful, thank you! |

| JOSE LUIS NAVARRO MENDEZ: Hi thanks |

| Hugo: Thank you very much for uploading Toledo 1M. Fucking crack! |

| moha: hello I want to connect to elsawen |

| Николай: Good afternoon, did not find information about the Audi 100 1989 Quattro, KU engine. Maybe I'm doing something wrong |

| Китаев Роман: I threw it on the hosting. Please give access |

| darth vader: I threw it on the hosting. Please give access |

| victor manuel velazquez: Hello friend, I've been trying to get some information for 2 hours, but NOTHING |

| Carlos: sobre multivan 2.500cc 128kw |

| wolcar: elsawin acces |

| Hugo: Hi friend! I am looking for the instructions for disassembly the rear bumper of a seat Toledo 1m 1999 but the images are empty, could you upload them again Thank you bro! |

| жОПА: NO FUCK MONEY YOU ARE ... FUCK BEggar |

| Вячеслав: recommended synchronization of pv and kv on brt engine |

| Antonio: Hello and thank you for sharing, my question is about the official repair times, I am especially interested, in any case, thanks again, greetings.- |

| Vlad: Donation made, what's next, no information |

| oscar: how to use the elsaweb |

| mateusz: Is there no possibility to pay support you in euro or dollars |

| mario : Pictures don't load anymore, you can't see anything |

| Евгений : in the selection of a gearbox for a Golf 4 for an AUM 1.8T engine - FYL and GPD - automatic gearboxes, and not a manual, as you indicated. Even type 09AF |