Принципы работы двс

устройство, принцип работы и классификация

Что такое ДВС?

ДВС (двигатель внутреннего сгорания) – один из самых популярных видов моторов. Это тепловой двигатель, в котором топливо сгорает непосредственно внутри него самого – во внутренней камере. Дополнительные внешние носители не требуются.

ДВС работает благодаря физическому эффекту теплового расширения газов. Горючая смесь в момент воспламенения смеси увеличивается в объёме, и освобождается энергия.

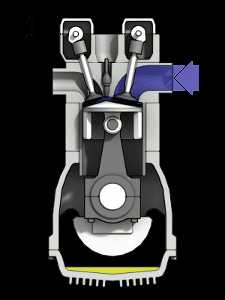

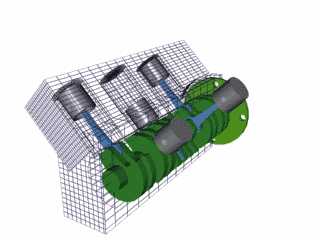

Вне зависимости от того, о каком из ДВС идёт речь – о ДВС с искровым зажиганием – двигателе Отто (это, прежде всего, инжекторный и карбюраторный бензиновые двигатели) или о ДВС с воспламенением от сжатия (дизельный мотор, дизель) сила давления газов воздействует на поршень ДВС. Без поршня сложно представить большинство современных ДВС. В том числе, он есть даже у комбинированного ДВС. Только в последнем, кроме поршня, мотору работать помогает ещё и лопаточное оборудование (компрессоры, турбины).

Бензиновые, дизельные поршневые ДВС – это двигатели, с которыми мы активно встречаемся на любом транспорте, в том числе легковом, а ДВС, работающие не только за счёт поршня, но и за счёт компрессора, турбины – это решения, без которых сложно представить современные суда, тепловозы, автотракторную технику, самосвалы высокой грузоподъёмности, т.е. транспорт, где нужны двигатели средней (> 5 кВт) или высокой мощности (> 100 кВт).

Без двигателя внутреннего сгорания невозможно представить движение практически любого транспорта (кроме электрического) – автомобилей, мотоциклов, самолётов.

- Несмотря на то, что технологии, в том числе, в транспортной сфере, развиваются семимильными шагами, ДВС на авто человечество будет устанавливать еще долго. Даже концерн Volkswagen, который, как известно, готовит масштабную программу электрификации модельного ряда своих двигателей, пока не спешит отказываться от ДВС. Открытой является информация, что автомобили с ДВС будут выпускаться не только в ближайшие 5, но и 30 лет. Да, время разработок новых ДВС у концерна уже подходит к финальной стадии, но производство никто сворачивать не будет. Нынешние актуальные разработки будут использоваться и впредь. Некоторые же концерны по производству авто и вовсе не спешат переходить на электромоторы. Это можно обосновать и экономически, и технически. Именно ДВС из всех моторов одни из наиболее надежных и при этом дешёвых, а постоянное совершенствование моделей ДВС позволяет говорить об уверенном прогрессе инженеров, улучшении эксплуатационных характеристик двигателей внутреннего сгорания и минимизации их негативного влияния на атмосферу.

- Современные дизельные двигатели внутреннего сгорания позволяют снизить расход топлива на 25-30 %. Лучше всего такое уменьшение расхода топлива смогли достигнуть производители дизельных ДВС. Но и производители бензиновых двигателей внутреннего сгорания активно удивляют. Ещё в 2012-м году назад американский концерн Transonic Combustion (разработчик так называемых сверхкритических систем впрыска топлива) впечатлил решением TSCiTM. Благодаря новому подходу к конструкции топливного насоса и инжекторам, бензиновый двигатель стал существенно экономичней.

- Большие ставки на ДВС делает и концерн Mazda. Он акцентирует внимание на изменении конструкции выпускной системы. Благодаря ей улучшена продувка газов, повышена степень их сжатия, а, вместе с тем, снижены и обороты (причём сразу на 15%). А это и экономия расхода топлива, и уменьшение вредных выбросов – несмотря на то, что речь идёт о бензиновом двигателе, а не о дизеле.

Устройство двигателя внутреннего сгорания

При разнообразии конструктивных решений устройство у всех ДВС схоже. Двигатель внутреннего сгорания образован следующими компонентами:

- Блок цилиндров. Блоки цилиндров – цельнолитые детали. Более того, единое целое они составляют с картером (полой частью). Именно на картер ставят коленчатый вал). Производители запчастей постоянно работают над формой блока цилиндров, его объемом. Конструкция блока цилиндров ДВС должна чётко учитывать все нюансы от механических потерь до теплового баланса.

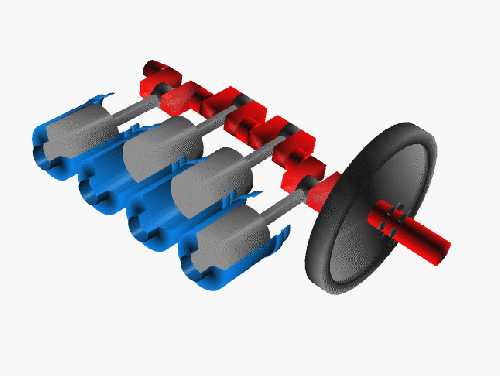

- Кривошипно-шатунный механизм (КШМ) – узел, состоящий из шатуна, цилиндра, маховика, колена, коленвала, шатунного и коренного подшипников. Именно в этом узле прямолинейное движение поршня преобразуется непосредственно во вращательное. Для большинства традиционных ДВС КШМ – незаменимый механизм. Хотя ряд инженеров пытаются найти замену и ему. В качестве альтернативы КШМ может рассматриваться, например, система кинематической схемы отбора мощности (уникальная российская технология, разработка научных сотрудников из «Сколково», направленная на погашение инерции, снижение частоты вращения, увеличение крутящего момента и КПД).

- Газораспределительный механизм (ГРМ). Присутствует у четырехтактных двигателей (что это такое, ещё будет пояснено в блоке, посвященном принципу работы ДВС). Именно от ГРМ зависит, насколько синхронно с оборотами коленчатого вала работает вся система, как организован впрыск топливной смеси непосредственно в камеру, под контролем ли выход из нее продуктов сгорания.

Основным материалом для производства ГРМ выступает кордшнуровая или кордтканевая резина. Современное производство постоянно стремится улучшить состав сырья для оптимизации эксплуатационных качеств и повышения износостойкости механизма. Самые авторитетные производители ГРМ на рынке – Bosch, Lemforder, Contitech (все – Германия), Gates (Бельгия) и Dayco (США).

Замену ГРМ проводят через каждые 60000 - 90 000 км пробега. Всё зависит от конкретной модели авто (и регламента на неё) и особенностей эксплуатации машины.

Привод газораспределения нуждается в систематическом контроле и обслуживании. Если пренебрегать такими процедурами, ДВС может быстро выйти из строя.

- Система питания. В этом узле осуществляется подготовка топливно-воздушной смеси: хранение топлива, его очистка, подача в двигатель.

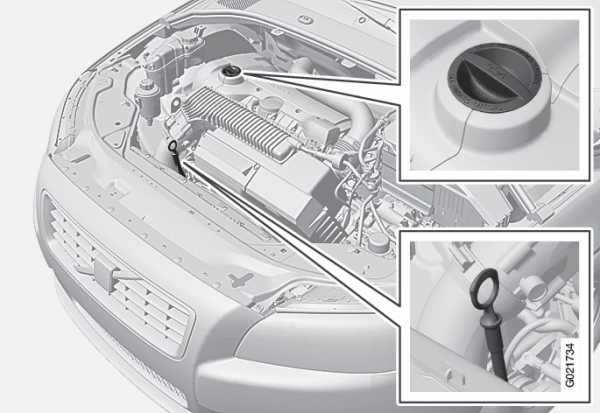

- Система смазки. Главные компоненты системы – трубки, маслоприемник, редукционный клапан, масляный поддон и фильтр. Для контроля системы современные решения также оснащаются датчиками указателя давления масла и датчиком сигнальной лампы аварийного давления. Главная функция системы – охлаждение узла, уменьшение силы трения между подвижными деталями. Кроме того, система смазки выполняет очищающую функцию, освобождает двигатель от нагара, продуктов, образованных в ходе износа мотора.

- Система охлаждения. Важна для оптимизации рабочей температуры. Включает рубашку охлаждения, теплообменник (радиатор охлаждения), водяной насос, термостат и теплоноситель.

- Выхлопная система. Служит для отвода от мотора продуктов сгорания.

Включает:

- выпускной коллектор (приёмник отработанных газов),

- газоотвод (приёмная труба, в народе- «штаны»),

- резонатор для разделения выхлопных газов и уменьшения их скорости,

- катализатор (очиститель) выхлопных газов,

- глушитель (корректирует направление потока газов, гасит шум). - Система зажигания. Входит в состав только бензодвигателей. Неотъемлемые компоненты системы – свечи и катушки зажигания. Самый популярный вариант конструкции – «катушка на свече». У двигателей внутреннего сгорания старого поколения также были высоковольтные провода и трамблер (распределитель). Но современные производители моторов, прежде всего, благодаря появлению конструкции «катушка на свече», могут себе позволить не включать в систему эти компоненты.

- Система впрыска. Позволяет организовать дозированную подачу топлива.

В LMS ELECTUDE системе и времени впрыска уделяется особое внимание. Любой автомеханик должен понимать, что именно от исправности системы впрыска, времени впрыска зависит способность оперативно изменять скорость движения авто. А это одна из важнейших характеристик любого мотора.

Тонкий нюанс! При изучении устройства нельзя проигнорировать и такой элемент, как датчик положения дроссельной заслонки. Датчик не является частью ДВС, но устанавливается на многих авто непосредственно рядом с ДВС.

Датчик эффективно решает такую задачу, как передача электронному блоку управления данных о положении пропускного клапана в определенный интервал времени. Это позволяет держать под контролем поступающее в систему топливо. Датчик измеряет вращение и, следовательно, степень открытия дроссельной заслонки.

А изучить устройство мотора основательно помогает дистанционный курс для самообучения "Базовое устройство двигателя внутреннего сгорания автомобиля", на платформе ELECTUDE. Принципиально важно, что каждый может пошагово продвинуться от теории, связанной с ДВС и его составными частями, до оттачивания сервисных операций по регулировке. Этому помогает встроенный LMS виртуальный симулятор.

Принцип работы двигателя

Принцип работы классических двигателей внутреннего сгорания основан на преобразовании энергии вспышки топлива - тепловой энергии, освобождённой от сгорания топлива, в механическую.

При этом сам процесс преобразования энергии может отличаться.

Самый распространённый вариант такой:

- Поршень в цилиндре движется вниз.

- Открывается впускной клапан.

- В цилиндр поступает воздух или топливно-воздушная смесь. (под воздействием поршня или системы поршня и турбонаддува).

- Поршень поднимается.

- Выпускной клапан закрывается.

- Поршень сжимает воздух.

- Поршень доходит до верхней мертвой точки.

- Срабатывает свеча зажигания.

- Открывается выпускной клапан.

- Поршень начинает двигаться вверх.

- Выхлопные газы выдавливаются в выпускной коллектор.

Важно! Если используется дизельное топливо, то искра не принимает участие в запуске двигателя, дизельное топливо зажигается при сжатии само.

При этом для понимания принципа работы важно не просто учитывать физическую последовательность, а держать под контролем всю систему управления. Наглядно понять её помогает схема учебного модуля ELECTUDE.

Обратите внимание, в дистанционных курсах обучения на платформе ELECTUDE при изучении системы управления дизельным двигателем она сознательно разбирается обособленно от системы регулирования впрыска топлива. Очень грамотный подход. Многим учащимся действительно сложно сразу разобраться и с системой управления, и с системой впрыска. И для того, чтобы хорошо усвоить материал, грамотно двигаться именно пошагово.

Но вернёмся к работе самого двигателя. Рассмотренный принцип работы актуален для большинства ДВС, и он надёжен для любого транспорта, включая грузовые автомобили.

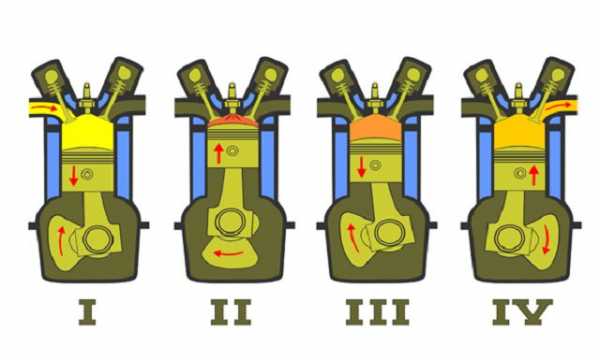

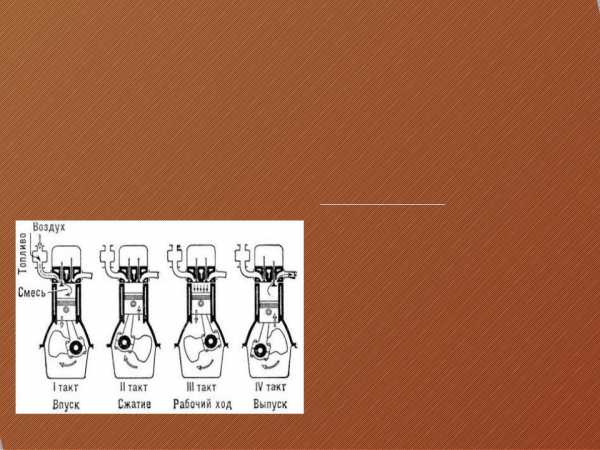

Фактически у устройств, работающих по такому принципу, работа строится на 4 тактах (поэтому большинство моторов называют четырёхтактными):

- Такт выпуска.

- Такт сжатия воздуха.

- Непосредственно рабочий такт – тот самый момент, когда энергия от сгорания топлива преобразуется в механическую (для запуска коленвала).

- Такт открытия выпускного клапана – необходим для того, чтобы отработанные газы вышли из цилиндра и освободили место новой порции смеси топлива и воздуха

4 такта образуют рабочий цикл.

При этом три такта – вспомогательные и один – непосредственно дающий импульс движению. Визуально работа четырёхтактной модели представлена на схеме.

Но работа может основываться и на другом принципе – двухтактном. Что происходит в этом случае?

- Поршень двигается снизу-вверх.

- В камеру сгорания поступает топливо.

- Поршень сжимает топливно-воздушную смесь.

- Возникает компрессия. (давление).

- Возникает искра.

- Топливо загорается.

- Поршень продвигается вниз.

- Открывается доступ к выпускному коллектору.

- Из цилиндра выходят продукты сгорания.

То есть первый такт в этом процессе – одновременный впуск и сжатие, второй - опускание поршня под давлением топлива и выход продуктов сгорания из коллектора.

Двухтактный принцип работы – распространённое явление для мототехники, бензопил. Это легко объяснить тем, что при высокой удельной мощности такие устройства можно сделать очень лёгкими и компактными.

Важно! Кроме количества тактов есть отличия в механизме газообмена.

В моделей, которые поддерживают 4 такта, газораспределительный механизм открывает и закрывает в нужный момент цикла клапаны впуска и выпуска.

У решений, которые поддерживают два такта, заполнение и очистка цилиндра осуществляются синхронно с тактами сжатия и расширения (то есть непосредственно в момент нахождения поршня вблизи нижней мертвой точки).

Классификация двигателей

Двигатели разделяют по нескольким параметрам: рабочему циклу, типу конструкции, типу подачи воздуха.

Классификация двигателей в зависимости от рабочего цикла

В зависимости от цикла, описывающего термодинамический (рабочий процесс), выделяют два типа моторов:

- Ориентированные на цикл Отто. Сжатая смесь у них воспламеняется от постороннего источника энергии. Такой цикл присущ всем бензиновым двигателям.

- Ориентированные на цикл Дизеля. Топливо в данном случае воспламеняется не от искры, а непосредственно от разогретого рабочего тела. Такой цикл лежит в основе работы дизельных двигателей.

Чтобы работать с современными дизельными моторами, важно уметь хорошо разбираться в системе управлениям дизелями EDC (именно от неё зависит стабильное функционирование предпускового подогрева, системы рециркуляции отработанных газов, турбонаддува), особенностях системы впрыска Common Rail (CRD), механических форсунках, лямбда-зонда, обладать навыками взаимодействия с ними.

А для работы с агрегатами, работающими по циклу Отто, не обойтись без комплексного изучения свечей зажигания, системы многоточечного впрыска. Важно отличное знание принципов работы датчиков, каталитических нейтрализаторов.

И изучение дизелей, и бензодвигателей должно быть целенаправленным и последовательным. Рациональный вариант – изучать дизельные ДВС в виде модулей.

Классификация двигателей в зависимости от конструкции

- Поршневой. Классический двигатель с поршнями, цилиндрами и коленвалом. При работе принципа ДВС рассматривалась как раз такая конструкция. Ведь именно поршневые ДВС стоят на большинстве современных автомобилей.

- Роторные (двигатели Ванкеля). Вместо поршня установлен трехгранный ротор (или несколько роторов), а камера сгорания имеет овальную форму. У них достаточно высокая мощность при малых габаритах, отлично гасятся вибрации. Но производителям невыгодно выпускать такие моторы. Производство двигателей Ванкеля дорогостоящее, сложно подстроиться под регламенты выбросов СО2, обеспечить агрегату большой срок службы. Поэтому современные мастера СТО при ремонте и обслуживании с такими автомобилями встречаются крайне редко. Но знать о таких двигателях также очень важно. Может возникнуть ситуация, что на сервис привезут автомобили Mazda RX-8. RX-8 (2003 по 2012 годов выпуска) либо ВАЗ-4132, ВАЗ-411М. И у них стоят именно роторные двигатели внутреннего сгорания.

Классификация двигателей по принципу подачи воздуха

Подача воздуха также разделяет ДВС на два класса:

- Атмосферные. При движении поршня мотор затягивает порцию воздуха. Для вращения турбины и вдувания сжатого воздуха у турбокомпрессорных двигателей внутреннего сгорания используются непосредственно выхлопные газы.

- Турбокомпрессорные. Организована дополнительная подкачка воздуха в камеру сгорания.

Для вращения турбины и вдувания сжатого воздуха у турбокомпрессорных двигателей внутреннего сгорания используются непосредственно выхлопные газы.

Атмосферные системы активно встречаются как среди дизельных, так и бензиновых моделей. Турбокомпрессорные ДВС – в большинстве своём, дизельные двигатели. Это связано с тем, что монтаж турбонаддува предполагает достаточно сложную конструкцию самого ДВС. И на такой шаг готовы пойти чаще всего производители авто премиум-класса, спорткаров. У них установка турбокомпрессора себя оправдывает. Да, такие решения более дорогие, но выигрыш есть в весе, компактности, показателе крутящего момента, уровни токсичности. Более того! Выигрыш есть и в расходе топлива. Его требуется существенно меньше.

Очень часто решения с турбокомпрессором выбирают автовладельцы, которые предпочитают агрессивный стиль езды, высокую скорость.

Преимущества ДВС

- Удобство. Достаточно иметь АЗС по дороге или канистру бензина в багажнике – и проблема заправки двигателя легко решаема. Если же на машине установлен электромотор, зарядка доступна пока ещё не во всех местах.

- Высокая скорость заправки двигателя топливом.

- Длительный ресурс работы. Современные двигатели внутреннего сгорания легко работают в заявленный производителем период (в среднем 100-150 тыс. км. пробега), а некоторые и 300-350 тыс. км пробега. Впрочем, мировой рекордсмен – пробег и вовсе ~4 800 000 км. И здесь нет лишних нулей. Такой рекорд установлен на двигателе Volvo" P1800. Единственное, за время работы двигатель два раза проходил капремонт.

- Компактность. Двигатели внутреннего сгорания существенно компактнее, нежели двигатели внешнего сгорания.

Недостатки ДВС

При использовании двигателя внутреннего сгорания нельзя организовать работу оборудования по замкнутому циклу, а, значит, организовать работу в условиях, когда давление существенно превышает атмосферное.

Большинство ДВС работает за счёт использования невозобновляемых ресурсов (бензина, газа). И исключение – машины, работающие на биогазе, этиловом спирте (на практике встречается редко, так как при использовании такого топлива невозможно добиться высоких мощностей и скоростей).

Существует тесная зависимость работы ДВС от качества топлива. Оно должно обладать определённым определенным цетановым и октановым числами (характеристиками воспламеняемости дизельного топлива, определяющими период задержки горения рабочей смеси и детонационной стойкости топлива), плотностью, испаряемостью.

Автомеханики называют ДВС сердцем авто, инженеры модернизируют ГРМ, а производители бензина не беспокояться о том, что все перейдут на электротранспорт.

Как работает двигатель внутреннего сгорания — Mafin Media

Ко всем статьямЧитатели Mafin Media уже знакомы с типами двигателей внутреннего сгорания (ДВС) и запросто отличат VR-образную «шестерку» от рядной «четверки» и вспомнят о недостатках и преимуществах роторно-поршневого двигателя. В новом материале расскажем простыми словами, как устроено «автомобильное сердце».

Механические самоходные транспортные средства активно разрабатывались еще в XVIII веке. Но именно в 1880-х годах немецкие конструкторы Готтлиб Даймлер и Карл Бенц установили первые бензиновые двигатели на мотоцикл и трехколесную коляску. Самоходный экипаж Бенца приводился в движение одноцилиндровым мотором мощностью 1,5 л. с. (традиционно мощность принято измерять в лошадиных силах и киловаттах). За почти полтора столетия «самоходной» истории принцип работы ДВС кардинально не изменился: колеса приводятся в движение механической энергией, получаемой благодаря сгоранию топливно-воздушной смеси внутри двигателя.

«Коктейль» для двигателя

Топливно-воздушная смесь — это «коктейль» из собственно топлива и воздуха. Для бензинового двигателя рабочее соотношение в среднем составляет 1 к 15, то есть 1 единица топлива и 15 единиц воздуха. Если добавить больше горючего (обогатить смесь), пострадает экономичность, если меньше (обеднить) — мощность. Со слишком обедненной или обогащенной смесью мотор вообще может отказываться заводиться.

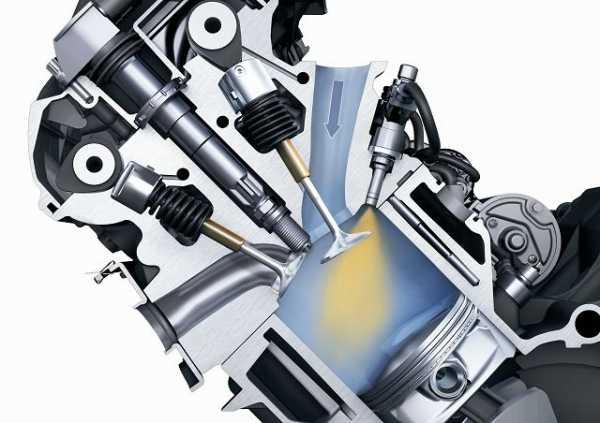

Готовиться смесь может по-разному. В устаревших карбюраторных двигателях горючее «готовится» в отдельном механизме авто — карбюраторе. После смешивания воздуха с топливом смесь подается в двигатель и там сгорает. У карбюраторных моторов много минусов, а их ремонтопригодность сегодня уже не так востребованна. Поэтому самые популярные системы подачи топлива — инжекторные (от англ. inject — впрыскивать). В зависимости от конструкции мотора топливо подается либо во впускной коллектор — трубопровод, через который авто получает воздух из окружающей среды, — либо напрямую в цилиндры. Подобные решения сложнее, но позволяют экономить топливо и снижать количество вредных выбросов в атмосферу. Основная деталь инжекторного впрыска — форсунка. Именно она впрыскивает топливо:.

Компоненты двигателя: где и как сгорает смесь

Самое важное происходит в корпусе двигателя, который объединяет блок цилиндров (слева на фото) и головку блока цилиндров (справа на фото).

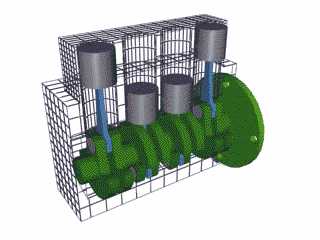

Блок цилиндров содержит полые внутри цилиндрические трубки, в которых размещаются поршни.

Головка блока цилиндров (ГБЦ) монтируется на блок цилиндров и образует герметичные (т. е. непроницаемые для посторонних жидкостей и газов) камеры сгорания.

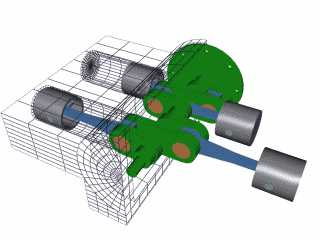

Внутри камеры сгорания устанавливаются поршни — детали цилиндрической формы, совершающие возвратно-поступательные движения под действием сгорания смеси.

Поршни — часть кривошипно-шатунного механизма (КВШ), комплекса деталей, который преобразует движения поршня во вращение коленчатого вала. Последний и двигает колеса автомобиля. Так выглядит КВШ вместе с поршнями двигателя:

В головке блока цилиндров находятся упомянутые выше форсунки — вместе со свечами зажигания (в бензиновом моторе) и клапанами. Свечи зажигания производят электрическую искру, предназначенную для воспламенения топливно-воздушной смеси.

! — Если автомобиль оснащен непосредственным впрыском топлива (в камеру сгорания), форсунки находятся в ГБЦ, а если впрыск распределительный — форсунки установлены во впускном коллекторе вблизи впускных клапанов.

Клапаны относятся к механизму газораспределения и внешне напоминают большие гвозди:

Такая форма дана им неслучайно: нижней, выпуклой частью они закрывают и открывают впускные и выпускные отверстия в камере сгорания, поочередно впуская подготовленную топливно-воздушную смесь или воздух и выпуская отработанные газы. Соответственно, в зависимости от своей роли клапаны бывают впускными и выпускными.

Обычно на один цилиндр приходится от двух до четырех клапанов. За то, чтобы «доступ» в камеру сгорания открывался вовремя, и отвечает механизм газораспределения (ГРМ), в который выходят клапаны. В зависимости от мотора ГРМ приводится в действие ремнем или цепью.

Рассмотрим цилиндр в разрезе:

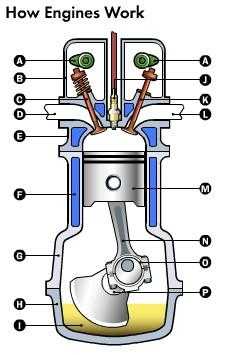

Четыре такта

Любой двигатель функционирует согласно циклу, состоящему из нескольких тактов, то есть ходов (движений) поршня. Большинство автомобильных моторов — четырехтактные.

Рассмотрим такты бензинового двигателя:

- Впуск: открывается впускной клапан, в камеру сгорания попадает топливно-воздушная смесь, а поршень идет вниз.

- Сжатие: оба клапана закрыты, поршень идет вверх, сжимая и нагревая смесь.

- Рабочий ход: оба клапана закрыты, под действием электрической искры от свечи зажигания сжатая и разогретая топливно-воздушная смесь воспламеняется, образовавшиеся при этом газы толкают поршень вниз.

- Выпуск: выпускной клапан открыт, поршень идет вверх, выталкивая отработанные газы в сторону выхлопной трубы.

После этого цикл повторяется. У дизельного двигателя вместо свечи установлена форсунка, и смесь воспламеняется не при помощи искры, а от сжатия — впрыска дизельного топлива через форсунку под большим давлением. Впускной клапан при этом подает в камеру сгорания только воздух. Кстати, в некоторых современных бензиновых моторах форсунка тоже впрыскивает топливо непосредственно в цилиндр.

А как запускается первый такт?

Каждый автомобиль обладает набором бортовой электроники — проводов, аккумулятора, стартера и т. д. Аккумулятор за время поездок накапливает достаточно энергии, чтобы при помощи специального механизма — стартера — раскрутить коленвал и завести мотор.

И что дальше?

Мощность от двигателя к колесам передается с помощью коробки передач, редуктора и приводных валов. Если мотор соединить с колесами напрямую, автомобиль после запуска начнет движение на одной-единственной передаче, с небольшой скоростью, а после торможения сразу заглохнет. Об этих передачах и о типах коробок (автоматах, вариаторах, механиках и т. д.) Mafin Media расскажет в следующем материале.

Принцип работы двигателя внутреннего сгорания: дизель, бензин

Несмотря на постоянно появляющуюся информацию об изобретении новых, современных, более экономичных и экологичных, видов силовых агрегатов, двигатель внутреннего сгорания еще долго не сдаст свои позиции основной «рабочей лошадки» мирового автопрома. Вот уже более сотни лет именно двигатель внутреннего сгорания работает, приводя в движение миллионы как легковых, так и грузовых автомобилей по всему миру

Уникальное изобретение

Если задать в поисковик вопрос о том, кто является изобретателем ДВС, можно получить добрый десяток имен. Действительно, на заре автомобилестроение над созданием практичного мотора бились десятки пытливых умов. И не столь важно, кто оформил патент первым, а кто опоздал на пару месяцев. Главное – результат вышел на славу.

Компактный, простой в конструкции но в то же время обладающий хорошим КПД, ДВС оставил далеко позади остальных «конкурентов» в праве именоваться двигателем прогресса нового столетия.

Что такое двигатель внутреннего сгорания

Предназначение любого теплового силового агрегата – превратить энергию топлива в полезную механическую работу. В ДВС сгорают жидкие или газообразные углеводороды: бензин, дизельное топливо или природный газ.

Как это происходит? В специальных «отверстиях» в корпусе (цилиндрах) расположены поршни – металлические «стаканы». Днище детали ориентировано вверх, а снизу, через кривошипно-шатунный механизм, она соединена с коленвалом.

Герметичность достигается поршневыми кольцами, не допускающими проникновение газов между стенками цилиндра и поршнем.

Все двигатели внутреннего сгорания имеют одинаковые этапы работы:

- впуска;

- сжатия;

- горение;

- расширения;

- выпуска.

Для того, чтобы разобраться в процессе, стоит рассмотреть как работает бензиновый двигатель – самый распространенный в автомобилях.

Как работает бензиновый двигатель

Перемещение поршня в цилиндре ограничивается двумя крайними положениями – верхней и нижней мертвыми точками (ВМТ и НМТ).

Первый такт начинается с того, что при движении поршня вниз открывается впускной клапан, в который подается приготовленная карбюратором (вариант – в инжекторе) воздушно-бензиновая смесь.

Во время обратного хода топливо сжимается, а когда снова начинается движение вниз, смесь зажигается высоковольтной искрой. Взрыв отталкивает поршень вниз, в результате чего проворачивается коленвал.

Во время последнего такта отработавшиеся газы удаляются через открывшийся выпускной клапан.

Такой двигатель называют четырехтактных – по числу перемещений. Автомобильный двигатель работает непрерывно, поэтому содержит как минимум четыре цилиндра. Вспомогательные ходы в одних обеспечиваются рабочими тактами в других.

Как открываются клапаны

Для обеспечения процесса важно точное открывание и закрывание впускных и выпускных клапанов. За эту работу отвечает газораспределительный механизм.

Через шкив ГРМ «синхронизирован» с коленвалом, что позволяет открывать каналы в нужные такты (при определенном положении поршней).

При вращении кулачок распредвала давит на коромысло, которое открывает клапан. Когда кулачок проворачивается, отверстие закрывается с помощью пружины.

Особенности дизеля

Аналогичные такты имеет и дизельный двигатель, единственное различие которого в том, как работает воспламенение. Здесь топливо и воздух подаются отдельно. Именно последний при сжатии выделяет тепло, воспламеняющее горючее.

Все для ремонта и обслуживаия бензиновых и дизельных двигателей ищитена страницах fortunaavto.com.ua!

Бензиновый двигатель внутреннего сгорания: принцип работы

В основе принципа работы любого двигателя внутреннего сгорания лежит воспламенение небольшого количества топлива, обязательно высокоэнергетического, в небольшом замкнутом пространстве. При этом выделяется большое количество энергии, в виде теплового расширения нагретых газов. Так как давление под поршнем равно нормальному атмосферному, а компрессия в цилиндре намного превышает его, то под действием разницы давлений поршень совершает движение.

Бензиновый двигатель внутреннего сгорания: принцип работыДля того чтобы двигатель внутреннего сгорания постоянно производил полезную механическую энергию, камеру сгорания цилиндра необходимо циклично заполнять новыми дозами воздушно-топливной смеси. В результате, поршень приводит в действие коленчатый вал, который и придает движение колесам автомобиля.

Двигатели почти всех современных автомобилей являются четырёхтактными по своему циклу работы, и энергия, полученная от сжигания бензина, почти полностью преобразовывается в полезную. Цикл Отто, так называется подобный принцип, по имени Николауса Отто, изобретателя двигателя внутреннего сгорания (1867 год).

Схема работы бензинового двигателя внутреннего сгорания:

- такт впуска;

- такт сжатия;

- рабочий такт;

- такт выпуска.

Главным элементом двигателя внутреннего сгорания является поршень, который связан шатуном с коленчатым валом. Так называемый, кривошипно-шатунный механизм, преобразующий прямолинейное возвратно-поступательное движение поршня в радиальное движение коленвала.

Ниже более подробно расписан рабочий цикл бензинового двигателя:

1. Такт впуска

Поршень опускается из верхней крайней точки в нижнюю крайнюю точку, при этом кулачки распределительного вала открывают впускной клапан, и через него воздушно-топливная смесь поступает из карбюратора в камеру сгорания цилиндра. Когда поршень доходит до нижней мертвой точки, впускной клапан закрывается.2. Такт сжатия

Поршень возвращается из нижней мертвой точки в верхнюю, сжимая топливную смесь. При этом существенно увеличивается температура смеси. Когда поршень доходит до верхней крайней точки, свеча зажигания воспламеняет сжатую рабочую смесь.3. Рабочий такт

Воспламененная горючая смесь сгорает при высокой температуре, образовавшиеся газы моментально расширяются и толкают поршень вниз. Впускной и выпускной клапаны, во время этого такта, закрыты.

4. Такт выпуска

Коленвал продолжает вращаться по инерции, поршень идет в верхнюю мертвую точку. В то же время открывается клапан выпуска, и поршень вытесняет отработанные газы в выхлопную трубу. Когда он достигает верхней крайней точки, выпуск закрывается.

Следующий такт необязательно должен начинаться после окончания предыдущего. Такая ситуация, когда одновременно открыты оба клапана (впуска и выпуска), называется перекрытием клапанов. Это необходимо для эффективного наполнения цилиндра воздушно-топливным соединением, а также для более результативной очистки цилиндров от выхлопных газов. После этого рабочий цикл повторяется.

Отличительной особенностью двигателя внутреннего сгорания является то, что поршень двигается прямолинейно, а движение, осуществляющееся при сгорании топливной смеси, - вращательное. Линейный ход поршней преобразовывается в поворотное движение, необходимое для работы колес автомобиля, при помощи коленчатого вала.

Ниже рассмотрены основные элементы двигателя, которые принимают участие в преобразовании тепловой энергии в механическую.

1. Свеча зажигания

Искровая свеча вырабатывает электрическую искру, которая воспламеняет воздушно-топливную смесь. Для равномерной и бесперебойной работы поршня искра должна появляться в заданный момент времени.

2. Клапаны

Выпускные и впускные клапаны закрываются и открываются в заданный момент, впуская воздух в цилиндр и выпуская отработанные газы. Во время процесса горения топливной смеси оба клапана закрыты. Клапан выпуска открывается до достижения поршня крайней нижней точки и остается открытым до прохождения поршня к верхней крайней точке. К этому моменту впускной уже будет открыт.

3. Поршень

Образующиеся во время сгорания топливной смеси горячие газы выдавливают поршень, передавая энергию через шатун и палец коленвалу. Для сохранения компрессии в цилиндрах на поршень устанавливаются уплотняющие кольца, изготовленные из высокопрочного чугуна. Для повышения износостойкости поршневые кольца покрываются тонким слоем пористого хрома. К основным характеристикам колец относятся следующие показатели: высота, наружный диаметр, радиальная толщина, форма разреза в стыке и упругость. Внешний диаметр поршневого кольца должен соответствовать внутреннему диаметру цилиндра. В настоящее время применяются узкие кольца (высотой - 1,5-2 мм) и широкие (высотой - 2,5-3 мм). Первые более надежны при частом движении поршня. Радиальная толщина увеличивается с возрастанием диаметра цилиндра. Износ поршневых колец происходит, в среднем, через каждые 3 тысячи километров пробега.

4. Шатун

Шатун соединяет коленчатый вал с поршнем. Вращение шатуна является двухсторонним, это нужно для того, чтобы его угол мог изменяться в зависимости от местоположения поршня, обеспечивая движение коленвала. Обычно шатуны бывают стальными, иногда - алюминиевыми.

5. Коленчатый вал

Поворот коленчатого вала осуществляется вследствие вертикального хода поршня. Коленвал приводит в движение колеса автомобиля.

Современные двигатели внутреннего сгорания делятся на два типа: карбюраторные и инжекторные.

В карбюраторном двигателе процесс приготовления воздушно-топливной смеси происходит в специальном устройстве - карбюраторе. В нем, используя аэродинамическую силу, горючее смешивается с воздушным потоком, засасываемым двигателем.

В инжекторном типе двигателя топливо впрыскивается под давлением в поток воздуха при помощи специальных форсунок. Дозировка горючего происходит при помощи электронного блока управления, который открывает форсунку электрическими импульсами. В двигателях устаревшей конструкции, этот процесс происходит с использованием специфической механической системы. Последний тип почти полностью вытеснил устаревшие карбюраторные силовые агрегаты. Это произошло из-за современных экологических стандартов, которые устанавливают высокие нормы чистоты выхлопных газов. Что повлекло за собой внедрение новых эффективных нейтрализаторов выхлопа (каталитических конвертеров или катализаторов). Такие системы нейтрализации требуют постоянного состава отработанных газов, который могут обеспечить только инжекторные системы впрыска топлива, контролируемые электронным блоком управления. Нормальная работа катализатора обеспечивается исключительно при соблюдении стабильного состава выхлопных газов. Необходимостью этого является то, что он требует содержания определенных пропорций кислорода в отработанных газах. Для соблюдения подобных условий в таких системах катализации обязательно устанавливается кислородный датчик (лямбда-зонд), который анализирует процент содержания кислорода в выхлопных газах и контролирует точность пропорций оксида азота, несгоревших остатков топлива и углеводородов.

Основными вспомогательными системами являются:

Система зажигания. Отвечает за поджигание топливной смеси в нужный момент. Она бывает контактной, бесконтактной и микропроцессорной. Система контактного типа состоит из распределителя-прерывателя, катушки, выключателя зажигания и свечей. Бесконтактная система аналогична предыдущей, только вместо прерывателя стоит индукционный датчик. Управление системой зажигания микропроцессорного типа осуществляется специальным компьютерным блоком, в ее состав входит датчик положения коленвала, коммутатор, блок управления зажиганием, катушки, датчик температуры двигателя и свечи. В двигателях с инжекторной системой к ней добавляется еще датчик положения дроссельной заслонки и термоанемометрический датчик массового расхода воздуха.

Система запуска двигателя. Состоит из специального электромотора (стартера), подключенного к аккумулятору, или механического стартера, использующего физические усилия человека. Применение этой системы объясняется тем, что для запуска рабочего цикла двигателя необходимо, чтобы коленчатый вал произвел хотя бы один оборот.

Система выпуска выхлопных газов. Обеспечивает своевременное удаление продуктов горения топливной смеси из цилиндров. Включает в себя выпускной коллектор, катализатор и глушитель.

Система приготовления воздушно-топливной смеси. Предназначена для приготовления и впрыска смеси горючего с воздухом, в камеру сгорания цилиндров двигателя. Может быть карбюраторной или инжекторной.

Система охлаждения. Современная система состоит из вентилятора, радиатора, термостата, расширительного бачка, жидкостного насоса, датчика температуры, рубашки и головки охлаждения блока цилиндров. Предназначена для создания и поддержания приемлемого температурного режима работы ДВС. Обеспечивает отвод тепла от цилиндров клапанной системы и поршневой группы. Может быть воздушной, жидкостной или гибридной.

Система смазки. Состоит из масляного фильтра, маслонасоса с маслоприемником, каналов в блоке и головках цилиндров для впрыска масла под высоким давлением, поддона картера. Предназначена для подачи автомобильного масла с целью уменьшения трения и охлаждения, к взаимодействующим деталям двигателя. Также циркуляция масла смывает нагар и продукты механического износа.

Источник: Авто Релиз.ру.Принцип работы и рабочие циклы двигателя автомобиля (ДВС)

На автомобилях устанавливают двигатели внутреннего сгорания (ДВС), у которых топливо сгорает внутри цилиндра. В основу положено свойство газов расширяться при нагревании. Рассмотрим принцип работы двигателя и его рабочие циклы.

Рабочий цикл четырехтактного бензинового двигателя

Рабочим циклом двигателя называется периодически повторяющийся ряд последовательных процессов, протекающих в каждом цилиндре двигателя и обусловливающих превращение тепловой энергии в механическую работу. Если рабочий цикл совершается за два хода поршня, т.е. за один оборот коленчатого вала, то такой двигатель называется двухтактным. Автомобильные двигатели работают, как правило, по четырехтактному циклу, который совершается за два оборота коленчатого вала или четыре хода поршня и состоит из тактов впуска, сжатия, расширения (рабочего хода) и выпуска.Крайние положения поршня, при которых он наиболее удален от оси коленчатого вала или приближен к ней, называются верхней и нижней «мертвыми» точками (ВМТ и НМТ).

Принцип работы ДВС - схематично

1. Впуск

По мере того, как коленчатый вал двигателя делает первый полуоборот, поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разряжение, вследствие чего свежий заряд горючей смеси, состоящий из паров бензина и воздуха, засасывается через впускной газопровод в цилиндр и, смешиваясь с остаточными отработавшими газами, образует рабочую смесь.2. Сжатие

После заполнения цилиндра горючей смесью при дальнейшем вращении коленчатого вала (второй полуоборот) поршень перемещается от НМТ к ВМТ при закрытых клапанах. По мере уменьшения объема температура и давление рабочей смеси повышаются.3. Расширение или рабочий ход

В конце такта сжатия рабочая смесь воспламеняется от электрической искры и быстро сгорает, вследствие чего температура и давление образующихся газов резко возрастает, поршень при этом перемещается от ВМТ к НМТ. В процессе такта расширения шарнирно связанный с поршнем шатун совершает сложное движение и через кривошип приводит во вращение коленчатый вал.При расширении газы совершают полезную работу, поэтому ход поршня при третьем полуобороте коленчатого вала называют рабочим ходом. В конце рабочего хода поршня, при нахождении его около НМТ открывается выпускной клапан, давление в цилиндре снижается до 0.3 - 0.75 МПа, а температура до 950 - 1200оС.

4. Выпуск

При четвертом полуобороте коленчатого вала поршень перемещается от НМТ к ВМТ. При этом выпускной клапан открыт, и продукты сгорания выталкиваются из цилиндра в атмосферу через выпускной газопровод.Рабочий цикл четырехтактного дизеля

В отличие от бензинового двигателя, при такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600оС. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Впуск

При движении поршня от ВМТ к НМТ вследствие образующегося разряжения из воздушного фильтра в цилиндр через открытый впускной клапан поступает атмосферный воздух. Давление воздуха в цилиндре составляет 0.08 - 0.095 МПа, а температура 40 - 60°С.Сжатие

Поршень движется от НМТ к ВМТ; впускной и выпускной клапаны закрыты, вследствие этого перемещающийся вверх поршень сжимает поступивший воздух. Для воспламенения топлива необходимо, чтобы температура сжатого воздуха была выше температуры самовоспламенения топлива. При ходе поршня к ВМТ цилиндр через форсунку впрыскивается дизельное топливо, подаваемое топливным насосом.Расширение или рабочий ход

Впрыснутое в конце такта сжатия топливо, перемешиваясь с нагретым воздухом, воспламеняется, и начинается процесс сгорания, характеризующийся быстрым повышением температуры и давления. При этом максимальное давление газов достигает 6 - 9 МПа, а температура 1800 - 2000°С. Под действием давления газов поршень перемещается от ВМТ в НМТ - происходит рабочий ход. Около НМТ давление снижается до 0.3 - 0.5 МПа, а температура до 700 - 900оС.Выпуск

Поршень перемещается от НМТ в ВМТ и через открытый выпускной клапан отработавшие газы выталкиваются из цилиндра. Давление газов снижается до 0.11 - 0.12 МПа, а температура до 500-700оС. После окончания такта выпуска при дальнейшем вращении коленчатого вала рабочий цикл повторяется в той же последовательности.Принцип работы многоцилиндровых двигателей

На автомобилях устанавливают многоцилиндровые двигатели. Чтобы многоцилиндровый двигатель работал равномерно, такты расширения должны следовать через равные углы поворота коленчатого вала (т. е. через равные промежутки времени).Последовательность чередования одноименных тактов в цилиндрах называют порядком работы двигателя. Порядок работы большинства четырехцилиндровых двигателей 1-3-4-2 или 1-2-4-3. Значит после рабочего хода в первом цилиндре следующий происходит в третьем, затем в четвертом и, наконец, во втором цилиндре. Определенная последовательность соблюдается и в других многоцилиндровых двигателях.

Диаграмма работы двигателя по схеме 1-2-4-3

Многоцилиндровые двигатели бывают рядными и V-образными. В рядных двигателях цилиндры расположены вертикально, а в V-образных — под углом. Последние характеризуются меньшей габаритной длиной по сравнению с первыми. Современные восьмицилиндровые двигатели выполняют двухрядными с V-образным расположением цилиндров.

Принцип работы ДВС современного типа простыми словами

Современные двигатели работают по достаточно простой схеме, которая была изобретена целый век назад. Единственное, что подверглось сильному изменению после производства первого двигателя внутреннего сгорания, это система питания. С карбюраторов и прочих не слишком эффективных средств подачи топлива промышленность перешла на инжектор для бензиновых двигателей. Дизельные агрегаты обладают отдельным типом впрыска через систему с повышенным давлением. Все последние разработки в технологиях работы ДВС являются мелочными дополнениями к уже известной конструкции, которые призваны обеспечить либо автоматическую регулировку определенных параметров работы, либо определенную экономию топлива.

Тем не менее, суть двигателя остается прежней. По части работы двигателя внутреннего сгорания сегодня мы обсудим отдельно службу бензинового и дизельного силового агрегата, а также обсудим некоторые особенности использования бензинового двигателя в гибридных устройствах. Также затронем тему турбины в различных агрегатах, ее типов и смысла использования. Ознакомившись со всеми тонкостями работы современных силовых агрегатов внутреннего сгорания, вы поймете, что нынешние ДВС фактически ничем не отличаются от классических устройств.

Содержание

Бензиновый двигатель внутреннего сгорания - тонкости работы

Двигатель на бензиновом топливе представляет собою классический вариант силового агрегата, который может работать только на очищенном и качественном бензине, производимом из нефти. Современные двигатели работают только на бензине с октановым числом 95 или даже 98. Залив в хороший агрегат бензин плохого качества, вы можете приобрести массу проблем.

Топливо подается в агрегат с помощью бензонасоса, а количество подачи регулируется специальной системой впрыска. Инжекторы обладают тонкими форсунками, которые распыляют топливо в системе, позволяя его полностью сжечь в камерах сгорания. После подачи топлива по трубке на систему инжектора происходят следующие процессы:

- инжектор распыляет бензин, превращая его в облако пара, а также смешивает получившиеся частицы с воздухом;

- смесь бензина и кислорода попадает дальше в камеру сгорания, где в верхней части поджигается свечей зажигания;

- подожженный бензин быстро воспламеняется, формируя определенной мощности взрыв с конкретным давлением и усилием;

- камера сгорания исключительно герметична, потому сила этого взрыва направляется на рабочую плоскость поршня;

- от мощности удара поршень опускается вниз и приводит в движение коленчатый вал, на котором закреплены другие поршни;

- с помощью неоднократного повторения такого процесса происходит постоянное вращение двигателя.

Если топливо не распыляется должным образом, поскольку форсунки забиты или поломаны, один из цилиндров не будет давать нужной мощности, поскольку топливо не сможет поджигаться и нормально выполнять свои функции. В таком случае двигатель теряет мощность и значительно увеличивает расход. Также в таком агрегате крайне важна фильтрация воздуха.

Турбина в бензиновых двигателях представляет собой механизм усиленной подачи воздуха, за счет чего на определенных режимах работы увеличивается мощность агрегата без увеличения потребления топлива. Интенсивная подача воздуха с разными значениями позволяет компаниям достигать невероятных технических характеристик вполне стандартных бензиновых агрегатов.

Дизельный силовой агрегат - второй тип ДВС

Еще один важный тип двигателя, который стал прекрасной альтернативой бензиновому агрегату в обыденной и коммерческой эксплуатации, - это дизельный силовой агрегат. Его стандартными преимуществами считается менее активный расход топлива и очень ощутимая тяга. Такие выгоды дают возможность полностью переформатировать стиль поездки, изменить привычки управления автомобилем.

Дизельный силовой агрегат подает топливо также через форсунки со значительным распылением. Это требует высокой чистоты дизельного топлива и значительной безопасности работы системы подачи топлива, поскольку жидкость подается на форсунки в достаточно большом давлении. Принцип работы агрегата несколько отличается от бензинового:

- топливо подается на распыление в гораздо большем давлении, оно прогревается еще до входа в камеры сгорания;

- под воздействием значительного давления поршней в камерах сгорания топливо самовоспламеняется;

- создаваемая при этом энергия производит толчок поршня в нижнее положение, выводя при этом другие поршни вверх;

- для работы двигателя требуется меньше топлива, а вот подача воздуха имеет большое значение;

- по данной причине в дизельных двигателях практически всегда присутствует турбина, распространены только турбодизели;

- агрегат создает очень завидную мощность поршней, потому даже на низких оборотах он обладает большой тягой.

Определенная специфика работы дизельного двигателя вызывает и некоторые особенности его эксплуатации. В частности, водителю придется научиться раньше переключать передачи, довольствоваться низкими оборотами и контролировать тягу машины. Современные турбодизели потребляют на 15-20 процентов меньше топлива на ту самую мощность, чем бензиновые агрегаты.

Объемистые и тяговитые дизельные двигатели в промышленности могут работать не только на продуктах нефтеобработки. Многие агрегаты приспособлены даже на сжигание сырой нефти, а также принимают в качестве топлива природные биомасла, которые воспламеняются при сильном давлении. Это может стать одним из будущих перспективных моментов автомобилестроения.

Бензиновый гибридный двигатель - электричество в моде

Не так давно на рынок начали поступать гибридные автомобили. Это машины, у которых силовой агрегат состоит из двух частей. Первая часть не отличается от стандартных бензиновых агрегатов, но зачастую не столь объемистая и мощная. А вторая часть представлена электродвигателями в разных количествах и расположениях.

Батареи для электродвигателя оснащены отдельным генератором, который заряжается от работы бензинового агрегата. Также энергия берется из рекуперации энергии торможения и прочих процессов, которые обычно теряются в стандартном исполнении. Гибрид работает по следующей схеме:

- в стандартных ситуациях городской поездки используются только электромоторы, вы ведете электромобиль;

- когда энергия батарей на исходе, в дело включается бензиновый двигатель, нагнетающий запас в аккумуляторах;

- также при резком нажатии на педаль газа включаются сразу все двигатели, давая огромную энергию;

- при полной разрядке батарей ДВС продолжает работать и весьма экономично везет вас в нужном направлении;

- у некоторых гибридных автомобилей есть выход для зарядки батарей от обычной электрической сети.

Такие технологии являются дыханием будущего, поскольку экономия на гибридных автомобилях ощутима. Большой внедорожник с такой установкой может затрачивать всего 5-6 литров топлива, независимо от выбранного режима поездки. Хороший двигатель внутреннего сгорания обеспечивает быструю зарядку батарей.

Сегодня активно развивается применение гибридных установок на основе дизельного двигателя. В таком случае расход опускается до невероятных 2-3 литров на 100 километров. Впрочем, технологии гибридного использования знают и расход в 1 литр на 100 километров, который является эталонным для современных производителей автомобилей. Предлагаем изучить принцип работы гибридного двигателя на следующем видео:

Подводим итоги

Сегодня покупатель автомобилей имеет большой выбор технологий, которые для него будут оптимальными во всех отношениях. Подобрать лучшее решение будет непросто, поскольку производители расписывают преимущества своих предложений в самых неожиданных аспектах. Иногда правильно преподнесенная технология кажется нам самым важным элементом автомобиля, но на самом деле не занимает и части технического потенциала транспорта.

Потому многие покупатели просто становятся жертвами рекламного влияния, покупая те или иные технологии и оплачивая их в полной мере. Сегодня лучше отказаться от рекламы при выборе типа машины. Положитесь на собственные впечатления и ощущения, на решения, которые вам нравятся больше всего. В каждом типе двигателя и силовой установки есть свои преимущества и недостатки. Расскажите о главных преимуществах двигателя в вашем автомобиле.

Двигатель внутреннего сгорания рисунок с подписями. Принцип работы двигателя внутреннего сгорания. По рабочему циклу

Двигатель внутреннего сгорания: устройство и принципы работы

04.04.2017

Двигателем внутреннего сгорания называется разновидность тепловой машины, которая преобразует энергию, содержащуюся в топливе, в механическую работу. В большинстве случае используется газообразное или жидкое топливо, полученное путем переработки углеводородов. Извлечение энергии происходит в результате его сгорания.

Двигатели внутреннего сгорания имеют ряд недостатков. К ним относятся следующие:

- сравнительно большие массогабаритные показатели затрудняют их перемещение и сужают сферу использования;

- высокий уровень шума и токсичные выбросы приводят к тому, что устройства, работающие от двигателей внутреннего сгорания, могут лишь со значительными ограничениями использоваться в закрытых, плохо вентилируемых помещениях;

- сравнительно небольшой эксплуатационный ресурс вынуждает довольно часто ремонтировать двигатели внутреннего сгорания, что связано с дополнительными затратами;

- выделение в процессе работы значительного количества тепловой энергии обуславливает необходимость создания эффективной системы охлаждения;

- из-за многокомпонентной конструкции двигатели внутреннего сгорания сложны в производстве и недостаточно надежны;

- данный вид тепловой машины отличается высоким потреблением горючего.

Несмотря на все перечисленные недостатки двигатели внутреннего сгорания пользуются огромной популярностью, в первую очередь – благодаря своей автономности (она достигается за счет того, что топливо содержит в себе значительно большее количество энергии по сравнению с любой аккумуляторной батареей). Одной из основных областей их применения является личный и общественный транспорт.

Типы двигателей внутреннего сгорания

Когда речь идет о двигателях внутреннего сгорания, следует иметь в виду, что на сегодняшний день существует несколько их разновидностей, которые отличаются друг от друга конструктивными особенностями.

1. Поршневые двигатели внутреннего сгорания характеризуются тем, что сгорание топлива происходит в цилиндре. Именно он отвечает за преобразование той химической энергии, которая содержится в горючем, в полезную механическую работу. Чтобы добиться этого, поршневые двигатели внутреннего сгорания оснащаются кривошипно-ползунным механизмом, с помощью которого и происходит преобразование.

Поршневые двигатели внутреннего сгорания принято делить на несколько разновидностей (основанием для классификации служит используемое ими топливо).

В бензиновых карбюраторных двигателях образование топливовоздушной смеси происходит в карбюраторе (первый этап). Далее в дело вступают распыляющие форсунки (электрические или механические), местом расположения которых служит впускной коллектор. Готовая смесь бензина и воздуха поступает в цилиндр.

Там происходит ее сжатие и поджиг с помощью искры, которая возникает при прохождении электричества между электродами специальной свечи. В случае с карбюраторными двигателями топливовоздушной смеси присуща гомогенность (однородность).

Бензиновые инжекторные двигатели используют в своей работе иной принцип смесеобразования. Он основан на непосредственном впрыске горючего, которое напрямую поступает в цилиндр (для этого используются распыляющие форсунки, называемые также инжектором). Таким образом, образование топливовоздушной смеси, как и ее сгорание, осуществляется непосредственно в самом цилиндре.

Дизельные двигатели отличаются тем, что используют для своей работы особую разновидность топлива, называемую «дизельное» или просто «дизель». Для его подачи в цилиндр используется высокое давление. По мере того, как в камеру сгорания подаются все новые порции горючего, прямо в ней происходит процесс образования топливовоздушной смеси и ее моментальной сгорание. Поджиг топливовоздушной смеси происходит не с помощью искры, а под действием нагретого воздуха, который подвергается в цилиндре сильному сжатию.

Топливом для газовых двигателей служат различные углеводороды, которые при нормальных условиях пребывают в газообразном состоянии. Из этого следует, что для их хранения и использования требуется соблюдать особые условия:

- Сжиженные газы поставляются в баллонах различного объема, внутри которых с помощью насыщенных паров создается достаточное давление, но не превышающее 16 атмосфер. Благодаря этому горючее находится в жидком состоянии. Для его перехода в пригодную для сжигания жидкую фазу используется специальное устройство, называемое испарителем. Понижение давления до уровня, который примерно соответствует нормальному атмосферному давлению, осуществляется в соответствии со ступенчатым принципом. В его основе лежит использование так называемого газового редуктора. После этого топливовоздушная смесь поступает во впускной коллектор (перед этим она должна пройти через специальный смеситель). В конце этого достаточно сложного цикла горючее подается в цилиндр для последующего поджига, осуществляемого с помощью искры, которая возникает при прохождении электричества между электродами специальной свечи.

- Хранение сжатого природного газа осуществляется при гораздо более высоком давлении, которое находится в диапазоне от 150 до 200 атмосфер. Единственное конструктивное отличие данной системы от той, что описана выше, заключается в отсутствии испарителя. В целом принцип остается тем же.

Генераторный газ получают путем переработки твердого топлива (угля, горючих сланцев, торфа и т.п.). По своим основным техническим характеристикам он практически ничем не отличается от других видов газообразного топлива.

Газодизельные двигатели

Данная разновидность двигателей внутреннего сгорания отличается тем, что приготовление основной порции топливовоздушной смеси осуществляется аналогично газовым двигателям. Однако для ее поджига используется не искра, получаемая при помощи электрической свечи, а запальная порция топлива (ее впрыск в цилиндр осуществляется тем же способом, как и в случае с дизельными двигателями).

Роторно-поршневые двигатели внутреннего сгорания

К данному классу относится комбинированная разновидность данных устройств. Ее гибридный характер находит свое отражение в том, что конструкция двигателя включает в себя сразу два важных конструктивных элемента: роторно-поршневую машину и одновременно - лопаточную машину (она может быть представлена компрессором, турбиной и т.д.). Обе упомянутых машины на равных принимают участие в рабочем процессе. В качестве характерного примера таких комбинированных устройств можно привести поршневой двигатель, оснащенный системой турбонаддува.

Особую категорию составляют двигатели внутреннего сгорания, для обозначения которых используется английская аббревиатура RCV. От других разновидностей они отличаются тем, что газораспределение в данном случае основывается на вращении цилиндра. При совершении вращательного движения топливо по очереди проходит выпускной и впускной патрубок. Поршень отвечает за движение в возвратно-поступательном направлении.

Поршневые двигатели внутреннего сгорания: циклы работы

Для классификации поршневых двигателей внутреннего сгорания также используется принцип их работы. По данному показателю двигатели внутреннего сгорания делятся на две большие группы: двух- и четырехтактные.

Четырехтактные двигатели внутреннего сгорания используют в своей работе так называемый цикл Отто, который включает в себя следующие фазы: впуск, сжатие, рабочий ход и выпуск. Следует добавить, что рабочий ход состоит не из одного, как остальные фазы, а сразу из двух процессов: сгорание и расширение.

Наиболее широко применяемая схема, по которой осуществляется рабочий цикл в двигателях внутреннего сгорания, состоит из следующих этапов:

1. Пока происходит впуск топливовоздушной смеси, поршень перемещается между верхней мертвой точкой (ВМТ) и нижней мертвой точкой (НМТ). В результате этого внутри цилиндра освобождается значительное пространство, в которое и поступает топливовоздушная смесь, заполняя его.

Всасывание топливовоздушной смеси осуществляется за счет разности давления, существующего внутри цилиндра и во впускном коллекторе. Толчком к поступлению топливовоздушной смеси в камеру сгорания служит открытие впускного клапана. Этот момент принято обозначать термином «угол открытия впускного клапана» (φа).

При этом следует иметь в виду, что в цилиндре на этот момент уже содержаться продукты, оставшиеся после сгорания предыдущей порции горючего (для их обозначения используется понятие остаточных газов). В результате их смешения с топливовоздушной смесью, называемой на профессиональном языке свежим зарядом, образуется рабочая смесь. Чем успешнее протекает процесс ее приготовления, тем более полно сгорает топливо, выделяя при этом максимум энергии.

В результате растет кпд двигателя. В связи с этим еще на этапе конструирования двигателя особое внимание уделяется правильному смесеобразованию. Ведущую роль играют различные параметры свежего заряда, включая его абсолютную величину, а также удельную долю в общем объеме рабочей смеси.

2. При переходе к фазе сжатия оба клапана закрываются, а поршень совершает движение в обратном направлении (от НМТ к ВМТ). В результате надпоршневая полость заметно уменьшается в объеме. Это приводит к тому, что содержащаяся в ней рабочая смесь (рабочее тело) сжимается. За счет этого удается добиться того, что процесс сгорания топливовоздушной смеси протекает более интенсивно. От сжатия также зависит такой важнейший показатель, как полнота использования тепловой энергии, которая выделяется при сжигании горючего, а следовательно – и эффективность работы самого двигателя внутреннего сгорания.

Для увеличения этого важнейшего показателя конструкторы стараются проектировать устройства, обладающие максимально возможной степенью сжатия рабочей смеси. Если мы имеем дело с ее принудительным зажиганием, то степень сжатия не превышает 12. Если же двигатель внутреннего сгорания работает на принципе самовоспламенения, то упомянутый выше параметр обычно находится в диапазоне от 14 до 22.

3. Воспламенение рабочей смеси дает старт реакции окисления, которая происходит благодаря кислороду воздуха, входящему в ее состав. Этот процесс сопровождается резким ростом давления по всему объему надпоршневой полости. Поджиг рабочей смеси осуществляется при помощи электрической искры, которая имеет высокое напряжение (до 15 кВ).

Ее источник располагается в непосредственной близости от ВМТ. В этой роли выступает электрическая свеча зажигания, которую вворачивают в головку цилиндра. Однако в том случае, если поджиг топливовоздушной смеси осуществляется посредством горячего воздуха, предварительно подвергнутого сжатию, наличие данного конструктивного элемента является излишним.

Вместо него двигатель внутреннего сгорания оснащается особой форсункой. Она отвечает за поступление топливовоздушной смеси, которая в определенный момент подается под высоким давлением (оно может превышать 30 Мн/м²).

4. При сгорании топлива образуются газы, которые имеют очень высокую температуру, а потому неуклонно стремятся к расширению. В результате поршень вновь перемещается от ВМТ к НМТ. Это движение называется рабочим ходом поршня. Именно на этом этапе происходит передача давления на коленчатый вал (если быть точнее, то на его шатунную шейку), который в результате проворачивается. Этот процесс происходит при участии шатуна.

5. Суть завершающей фазы, которая называется впуском, сводится к тому, что поршень совершает обратное движение (от НМТ к ВМТ). К этому моменту открывается второй клапан, благодаря чему отработавшие газы покидают внутреннее пространство цилиндра. Как уже говорилось выше, части продуктов сгорания это не касается. Они остаются в той части цилиндра, откуда поршень их не может вытеснить. За счет того, что описанный цикл последовательно повторяется, достигается непрерывный характер работы двигателя.

Если мы имеем дело с одноцилиндровым двигателем, то все фазы (от подготовки рабочей смеси до вытеснения из цилиндра продуктов сгорания) осуществляется за счет поршня. При этом используется энергия маховика, накапливаемая им в течение рабочего хода. Во всех остальных случаях (имеются в виду двигатели внутреннего сгорания с двумя и более цилиндрами) соседние цилиндры дополняют друг друга, помогая выполнять вспомогательные ходы. В связи с этим из их конструкции без малейшего ущерба может быть исключен маховик.

Чтобы было удобнее изучать различные двигатели внутреннего сгорания, в их рабочем цикле вычленяют различные процессы. Однако существует и противоположный подход, когда сходные процессы объединяют в группы. Основой для подобной классификации служит положение поршня, которое он занимает в отношении обеих мертвых точек. Таким образом, перемещения поршня образуют тот отправной пункт, отталкиваясь от которого, удобно рассматривать работу двигателя в целом.

Важнейшим понятием является «такт». Им обозначают ту часть рабочего цикла, которая укладывается во временной промежуток, когда поршень перемещается от одной смежной мертвой точки к другой. Такт (а вслед за ним и весь соответствующий ему ход поршня) называется процессом. Он играет роль основного при перемещении поршня, которое происходит между двумя его положениями.

Если переходить к тем конкретным процессам, о которых мы говорили выше (впуск, сжатие, рабочий ход и выпуск), то каждый из них четко приурочен к определенному такту. В связи с этим в двигателях внутреннего сгорания принято различать одноименные такты, а вместе с ними – и ходы поршня.

Выше мы уже говорили о том, что наряду с четырехтактными существуют и двухтактные двигатели. Однако независимо от количества тактов рабочий цикл любого поршневого двигателя состоит из пяти упомянутых выше процессов, а в его основе лежит одна и та же схема. Конструктивные особенности в данном случае не играют принципиальной роли.

Дополнительные агрегаты для двигателей внутреннего сгорания

Важный недостаток двигателя внутреннего сгорания заключается в достаточно узком диапазоне оборотов, в котором он способен развивать значительную мощность. Чтобы компенсировать этот недостаток, двигатель внутреннего сгорания нуждается в дополнительных агрегатах. Самые важные из них – стартер и трансмиссия.

Наличие последнего устройства не является обязательным условием лишь в редких случаях (когда, к примеру, речь идет о самолетах). В последнее время все привлекательнее становится перспектива создать гибридный автомобиль, чей двигатель мог бы постоянно сохранять оптимальный режим работы.

К дополнительным агрегатам, обслуживающим двигатель внутреннего сгорания, относится топливная система, которая осуществляет подачу горючего, а также выхлопная система, необходимая для того, чтобы отводить отработавшие газы.

Автомобильные двигатели чрезвычайно разнообразны. Технология, которая применяется при разработке и запуске в производство силовых агрегатов, имеет богатую историю. Требования современности вынуждают производителей ежегодно внедрять в свои проекты доработки и модернизировать имеющиеся технологии.

Двигатель внутреннего сгорания имеет устройство и принцип работы, способный обеспечивать высокую мощность и длительный период эксплуатации - от пользователя требуется только минимально необходимое обслуживание и своевременный мелкий ремонт.

При первом взгляде сложно представить, как работает двигатель: слишком много взаимосвязанных механизмов собранно в одном небольшом пространстве. Но при детальном изучении и анализе связей в этой системе работа двигателя автомобиля оказывается предельно простой и понятной.

В состав двигателя автомобиля входит ряд узлов, имеющих важное значение и обеспечивающих выполнение рабочих функций всей системы .

Блок цилиндров иногда называют корпусом или рамой всей системы. Описание двигателя не обходится без изучения данного элемента конструкции. Именно в этой части мотора обустроена система связанных каналов, предназначеных для смазки и создания необходимой температуры двигателя внутреннего сгорания.

Верхняя часть корпуса поршня имеет каналы для колец. Сами поршневые кольца подразделяются на верхние и нижние. Исходя из выполняемых функций, данные кольца называют компрессионными. Крутящий момент двигателя определяется прочностью и работой рассмотренных элементов.

Нижние кольца поршня играют важную роль для обеспечения ресурса двигателя. Нижние кольца выполняют 2 роли: сохраняют герметичность камеры сгорания и являются уплотнителями, которые предотвращают проникновение масла внутрь камеры сгорания.

Двигатель автомобиля представляет собой систему, в которой осуществляется передача энергии между механизмами с минимальными потерями ее величины на различных этапах. Поэтому кривошипно-шатунный механизм становится одним из важнейших элементов системы. Он обеспечивает передачу возвратно-поступательной энергии от поршня на коленвал.

В целом, принцип работы двигателя достаточно прост и претерпел мало фундаментальных изменений за период существования. В этом просто нет необходимости - некоторые усовершенствования и оптимизации позволяют достигать лучших результатов в работе. Концепция же всей системы неизменна.

Крутящий момент двигателя создается за счет выделяемой при сгорании топлива энергии, которая передается от камеры сгорания к колесам по соединительным элементам. В форсунках топливо передается в камеру сгорания, где происходит его обогащение воздухом. Свеча зажигания создает искру, которая мгновенно воспламеняет образовавшуюся смесь. Так происходит небольшой взрыв, который обеспечивает работы двигателя.

В результате такого действия происходит образования большого объема газов, стимулируя к совершению поступательных движений. Так формируется крутящий момент двигателя. Энергия от поршня передается на коленвал, который передает движение на трансмиссию, а после этого, специальная система шестеренок переносит движение на колеса.

Порядок работы работающего двигателя незатейлив и при исправных связующих элементах гарантирует минимальные потери энергии. Схема работы и строение каждого механизма основаны на преобразовании созданного импульса в практически используемый объем энергии. Ресурс двигателя определяется износостойкостью каждого звена.

Принцип работы двигателя внутреннего сгорания

Двигатель легкового автомобиля выполняется в виде одного из типов систем внутреннего сгорания. Принцип действия двигателя может отличаться по некоторым показателям, что служит основой для разделения моторов на различные типы и модификации.

В качестве определяющих параметров, служащих для разделения силовых агрегатов на категории, служат:

- рабочий объем,

- количество цилиндров,

- мощность системы,

- скорость вращения узлов,

- применяемое для работы топливо и др.

Разобраться в том, как работает двигатель, просто. Но по мере изучения всплывают новые показатели, которые вызывают вопросы. Так, часто можно встретить разделение двигателей по числу тактов. Что это такое и как влияет на работу машины?

Устройство двигателя автомобиля основано на четырехтактовой системе. Эти 4 такта равны по времени - за весь цикл поршень дважды поднимается вверх в цилиндре и дважды опускается вниз. Такт берет начало в тот момент, когда поршень находится в верхней или нижней части. Механики называют эти точки ВМТ и НМТ - верхняя и нижняя мертвые точки соответственно.

Такт № 1 - впуск. По мере движения вниз, поршень втягивает в цилиндр наполненную топливом смесь. Работа системы происходит при открытом клапане впуска. Мощность двигателя автомобиля определяется количеством, размерами и временем, которое клапан открыт.

В отдельных моделях работа педали газа увеличивает период нахождения клапана в открытом состоянии, что позволяет увеличить объем топлива, попадающего в систему. Такое устройство двигателей внутреннего сгорания обеспечивает сильное ускорение работы системы.

Такт № 2 - сжатие. На этом этапе поршень начинает свое движение вверх, что приводит к сжатию полученной в цилиндр смеси. Она сживается ровно до объемов камеры сгорания топлива. Эта камера представляет собой пространство между верхней частью поршня и верхом цилиндра в момент нахождения поршня в ВМТ. Клапаны впуска в этот момент работы прочно закрыты.

От плотности закрытия зависит качество сжатия смеси. Если сам поршень, или цилиндр, или кольца поршней потерты и не в надлежащем состоянии, то качество работы и ресурс двигателя значительно снизятся.

Такт № 3 - рабочий ход. Этот этап начинается с ВМТ. Система зажигания гарантирует воспламенение топливной смеси и обеспечивает выделение энергии. Происходит взрыв смеси, при котором высвобождается энергия. И за счет увеличения объема происходит выталкивание поршня вниз. Клапаны при этом закрыты. Технические характеристики двигателя во многом зависят от протекания третьего такта работы мотора.

Такт № 4 - выпуск. Окончание цикла работы. Движение поршня вверх обеспечивает выталкивание газов. Таким образом, осуществляется вентиляция цилиндра. Этот такт важен для обеспечения ресурса двигателя.

Двигатель имеет принцип работы, основанный на распределении энергии от взрывов газов, требует внимания к созданию всех узлов.

Работа двигателя внутреннего сгорания циклична. Вся энергия, которая создается в процессе выполнения работы на всех 4 тактах работы поршней, направляется на организацию работы автомобиля.

Варианты конструкций внутреннего двигателя

Характеристика двигателя зависит от особенностей его конструкции. Внутреннее сгорание - основной тип физического процесса, протекающего в системе мотора на современных автомобилях. За период развития машиностроения успешно реализовано несколько типов ДВС.

Устройство бензинового двигателя разделяет систему на 2 типа - инжекторные двигатели и карбюраторные модели. Также в производстве есть несколько типов карбюраторов и систем впрыска. Основа работы - сжигание бензина.

Характеристика бензинового двигателя выглядит предпочтительнее. Хотя для каждого пользователя есть свои личные приоритеты и преимущества от работы каждого двигателя. Бензиновый двигатель внутреннего сгорания является одним из самых распространенных в современном автомобилестроении. Порядок работы мотора прост и не отличается от классической интерпретации.

Дизельные двигатели основаны на применении подготовленного дизельного топлива. Оно попадает в цилиндры через форсунки. Главное преимущество дизельного двигателя заключается в отсутствии необходимости электричества для сжигания топлива. Оно требуется только для запуска двигателя.

Газовый двигатель применяет для работы сжиженные и сжатые газы, а также некоторые другие типы газов.

Узнать какой ресурс у двигателя на вашем авто лучше всего у производителя. Примерную цифру разработчики озвучивают в сопроводительных документах на транспортное средство. Здесь содержится вся актуальная и точная информация о моторе. В паспорте вы узнаете технические параметры мотора, сколько весит двигатель и всю информацию о движущем агрегате.

Срок службы двигателя зависит от качества обслуживания, интенсивности использования. Заложенный разработчиком срок эксплуатации подразумевает внимательное и бережное отношение с машиной.

Что значит двигатель? Это ключевой элемент в автомобиле, который призван обеспечить его движение. Надежность и точность работы всех узлов системы гарантирует качество движения и безопасность эксплуатации машины.

Характеристики двигателей различаются в широких пределах, несмотря на то. Что принцип внутреннего сгорания топлива остается неизменным. Так разработчикам удается удовлетворять потребности покупателей и реализовывать проекты по улучшению работы автомобилей в целом.

Средний ресурс двигателя внутреннего сгорания составляет несколько сотен тысяч километров. При таких нагрузках от всех составных частей системы требуется прочность и точная совместная работа. Поэтому известная и детально изученная концепция внутреннего сгорания постоянно подвергается доработкам и внедрениям новых подходов.

Ресурс двигателей различается в широком диапазоне. Порядок работы, при этом, общий (с небольшими отклонениями от стандарта). Несколько может различаться вес двигателя и отдельные характеристики.

Современный двигатель внутреннего сгорания имеет классическое устройство и досконально изученный принцип работы. Поэтому механикам не составляет труда решить любую проблему в кратчайшие сроки.

Ремонтные работы усложняются в том случае, если поломка не была устранена сразу. В таких ситуациях порядок работы механизмов может, нарушен окончательно и потребуется серьезная работа по восстановлению. Ресурс двигателя после грамотного ремонта не пострадает.

Каждому, водителю интересно и необходимо знать, как устроен автомобиль, что такое ДВС в машине, из чего состоит двигатель автомобиля и каков у ДВС ресурс.

Отличие двигателей внутреннего сгорания от двигателей внешнего сгорания

ДВС называется так именно потому, что топливо сжигается внутри рабочего органа (цилиндра), промежуточный теплоноситель, например пар, здесь не нужен, как это организовано в паровозах. Если рассматривать паровой двигатель и двигатель, но уже внутреннего сгорания автомобиля, устройство их сходно, это очевидно (на рисунке справа паровой двигатель, слева – ДВС).

Принцип работы одинаков: на поршень, действует какая-то сила. От этого поршень вынужден двигаться вперед или назад (возвратно-поступательно). Эти движения при помощи специального механизма (кривошипного) преобразуются во вращение (колеса у паровоза и коленчатого вала «коленвала» у автомобиля). В двигателях внешнего сгорания нагревается вода, превращаясь в пар, и уже этот пар совершает полезную работу толкая поршень, а в ДВС мы нагреваем воздух внутри (непосредственно в цилиндре)и он (воздух) двигает поршень. От этого коэффициент полезного действия, у ДВС, конечно, выше.

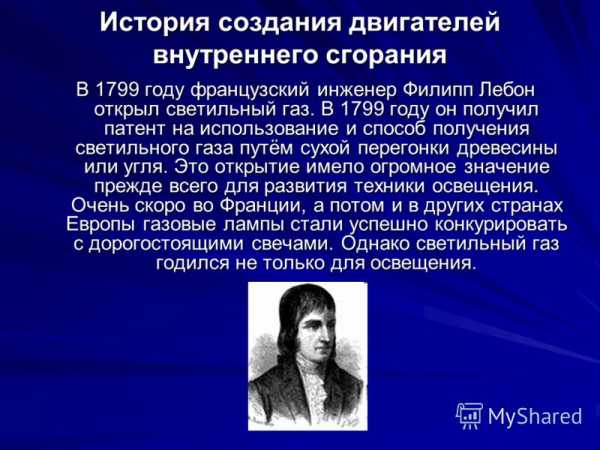

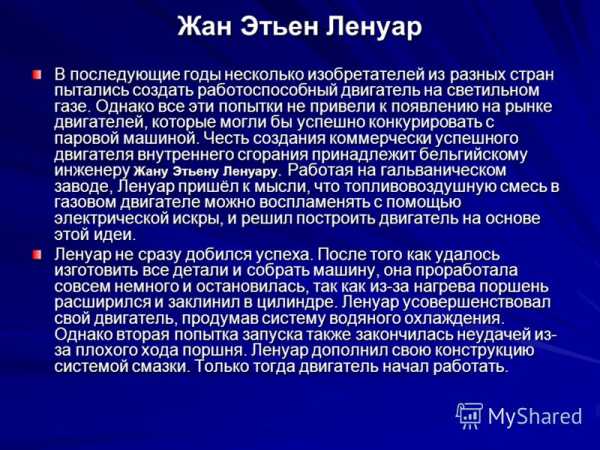

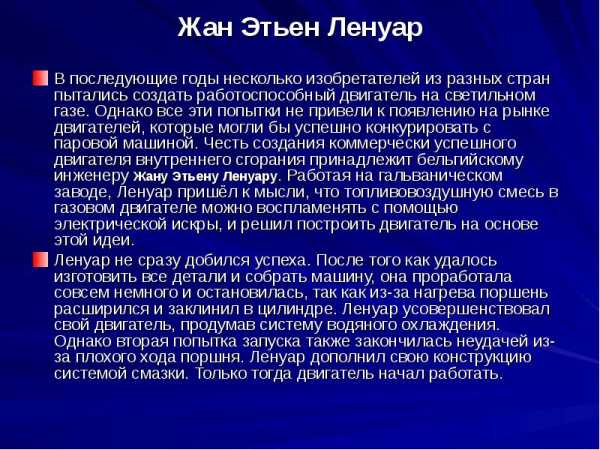

История создания ДВС

История гласит, что первый работающий двигатель внутреннего сгорания коммерческого использования, то есть выпускаемый для продажи, был разработан французским изобретателем Ленуаром. Его двигатель работал на светильном газе в смеси с воздухом. Причем именно он догадался поджигать эту смесь путем электрической искры. Только в 1864 году документально зафиксирована продажа более 310 таких двигателей. На этом он разбогател. Жан Этьен Ленуар потерял интерес к изобретательству и вскоре(в 1877 году) его моторы были вытеснены более совершенными, на тот момент, двигателями Отто, изобретателя из Германии. Донат Банки (венгерский инженер) в 1893 году произвел настоящую революцию в двигателестроении. Он изобрел карбюратор. С этого момента история не знает бензиновых двигателей без этого устройства. И так продолжалось около 100 лет. На смену ему пришла система непосредственного впрыска, но это уже новейшая история.

Все первые двигатели внутреннего сгорания были только одноцилиндровыми. Увеличение мощности велось путем увеличения диаметра рабочего цилиндра. Только к концу 19-го века появились ДВС с двумя цилиндрами, а в начале 20-го века – четырехцилиндровые. Теперь, повышение мощности производилось уже путем увеличения числа цилиндров. На сегодняшний день можно встретить автомобильный двигатель в 2-мя, 4-мя, 6-ю цилиндрами. Реже 8 и 12. Некоторые спортивные автомобили имеют 24 цилиндра. Расположение цилиндров может быть как рядным, так и V-образным.

Вопреки расхожему мнению ни Готлиб Даймлер, ни Карл Бенц, ни Генри Форд устройство двигателя автомобиля не изменяли кардинально (разве что мелкие доработки), но оказали огромное влияние в автомобилестроение как таковое. Что такое ДВС в авто мы сейчас и рассмотрим.

Общее устройство двигателя внутреннего сгорания

Итак, ДВС состоит из корпуса, в котором все остальные детали монтируются. Чаще всего это блок цилиндров.

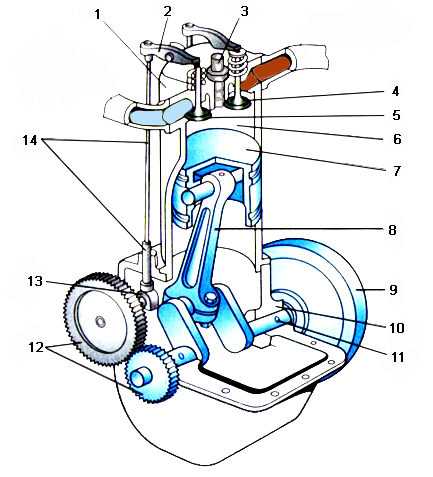

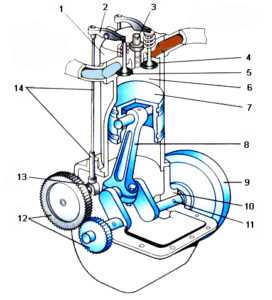

На данном рисунке показан один цилиндр без блока. Устройство ДВС направлено на максимально комфортные условия для цилиндров, ведь именно в них производится работа. Цилиндр, это металлическая (чаще всего стальная) труба, в которой двигается поршень. Он обозначен на рисунке цифрой 7. Над цилиндром устанавливается головка цилиндра 1, в которую вмонтированы клапана (5 – впускной и 4 - выпускной), а также свеча зажигания 3 и коромысла 2.