Что такое рихтовка металла

Правка и рихтовка металла (холодным способом)

Правка и рихтовка металла (холодным способом)

Категория:

Гибка и правка металла

Правка и рихтовка металла (холодным способом)

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость, коробление, искривления и др. Правка и рихтовка имеют одно и то же назначение, но отличаются приемами выполнения и применяемыми инструментами и приспособлениями.

Листовой материал и заготовки из него могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различных форм. При рассмотрении деформированных заготовок можно заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты.

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор способа зависит от величины прогиба, размеров и материала изделия.

Правка может выполняться ручным способом — на стальной или чугунной плите, или на наковальне — и машинным — на правильных вальцах, прессах.

Правильную плиту изготовляют достаточно массивной, масса ее не менее чем в 80—150 раз больше массы молотка. Пра-вйльные плиты изготовляют из стали, из серого чугуна монолитными или с ребрами жесткости.

Плиты бывают следующих размеров: 400 х 400; 750 х 1000; 1000 х 1500; 1500х 2000; 2000х 2000; 1500х 3000 мм. Рабочая поверхность плиты должна быть ровной и чистой. Устанавливают плиты на металлические или деревянные подставки, обеспечивающие кроме устойчивости и горизонтальность положения.

Рихтовальные бабий используют для правки (рихтовки) закаленных деталей, изготовляют их из стали и закаливают. Рабочая часть поверхности может быть цилиндрической или сферической радиусами 150-200 мм.

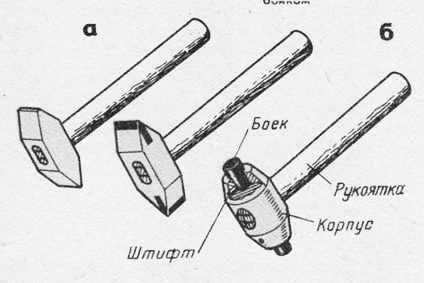

Молотки для правки применяют с круглым гладким полированным бойком. Молотки с квадратным бойком оставляют следы в виде забоин (квадратов, углов).

Для правки закаленных деталей (рихтовки) применяют молотки с радиусным бойком (массой 400 — 500 г) из стали У10. Хорошо зарекомендовали себя рихтовальные молотки, оснащенные твердым сплавом, корпус которых выполняют из стали У7 и У8. В рабочие концы молотка вставляют пластинки твердого сплава ВК8 и ВК6. Рабочую часть бойка затачивают и доводят по радиусу до 0,05-0,1 мм.

Молотки со вставными бойками из мягких металлов применяют при правке деталей с окончательно обработанной поверхностью и деталей или заготовок из цветных металлов и сплавов. Вставные бойки могут быть медные, свинцовые или деревянные.

Гладилки (деревянные или металлические бруски) применяют при правке тонкого листового и полосового металла.

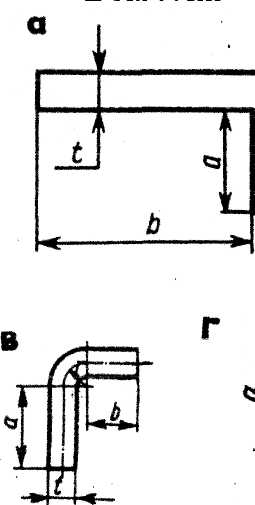

Рис. 1. Правильная плита (а), рихтовальные бабки (б)

Рис. 2. Рихтовальные молотки: а — с радиусным бойком, б — с круглым гладким полированным

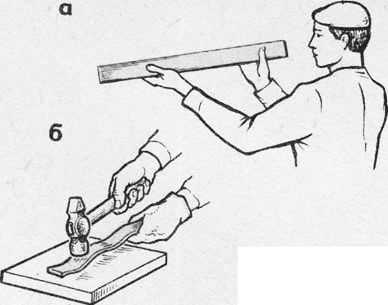

Рис. 3. Правка металла: а — проверка на глаз, б — момент правки

—

Правку и рихтовку стальных листовых и полосовых заготовок производят для придания им плоскостности. Основным инструментом и приспособлениями для правки и рихтовки деталей при сборочных работах являются молотки, правильные плиты и рихтовочные специальные бабки.

Для правки применяют молотки с круглым сферическим или гладким бойком для того, чтобы не оставлять забоин на заготовке. Для правки закаленных деталей (рихтовки) применяют молотки с радиусным бойком. При изготовлении рихтовочного молотка нужно в прорезь его корпуса плотно запрессовать пластинку из твердого сплава ВК6 или ВК8 и заточить ее радиусом 0,1 — 0,2 мм.

Для правки деталей с окончательно обработанной поверхностью и деталей из цветных металлов и сплавов применяют молотки со вставными бойками из мягких металлов. Вставные бойки могут быть медные, свинцовые и деревянные в зависимости от материала обрабатываемой детали. Правке или рихтовке подвергают детали как в холодном, так и в нагретом состоянии. Выбор приемов и способов правки и рихтовки зависит от величины прогиба, размеров и материала детали.

Правку можно выполнять ручным способом на стальной или чугунной плите или наковальне и машинным — на правильных вальцах.

Правильную плиту изготовляют из стали, серого чугуна, монолитной или с ребрами жесткости, и обязательно устанавливают на массивной деревянной опоре (столе) для того, чтобы в процессе правки поглощался шум. Рабочая поверхность плиты должна быть ровной и чистой. Плиту размером свыше 750X 1000 мм устанавливают на деревянных столах, которые должны обеспечить устойчивость и горизонтальность ее положения.

Рихтовочные плиты используют для правки (рихтовки) закаленных деталей, изготовляют их из стали и термически обрабатывают, затем поверхность шлифуют.

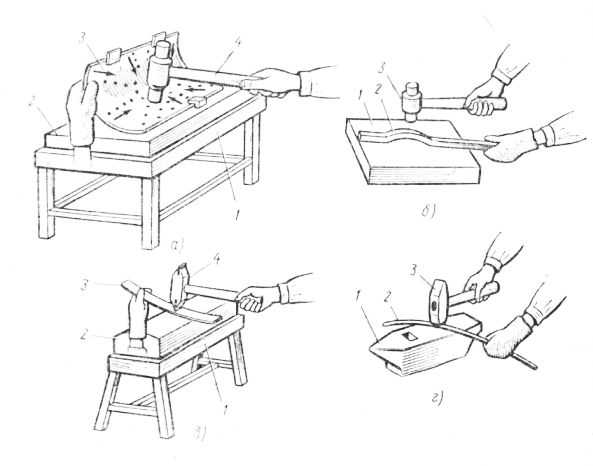

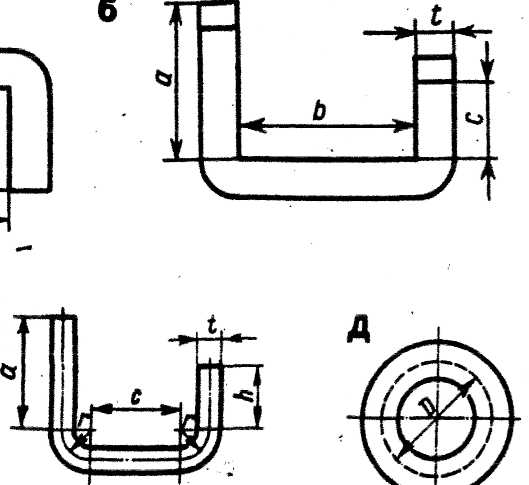

Рис. 4. Приемы рихтовки заготовок из листового (а), полосового (б, в) и пруткового (г) материала

Детали обычно правят вручную с помощью различных инструментов и приспособлений, реже для этой цели применяют гидравлические прессы. При правке и рихтовке независимо от формы и толщины детали необходимо надевать рукавицы.

Детали из листового материала (для трактора, автомобиля, комбайна и др.) могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различной формы. При рассмотрении деформированных деталей можно заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты. Для того чтобы выровнять поверхность детали, нужно положить ее на плиту, установленную на специальном деревянном столе. Правку листового материала толщиной от 0,5 до 1,2 мм производят перекрест ным способом. Удары молотком должны быть частые и легкие их надо наносить от края к центру выпучины. При этом левой рукой придерживая деталь, все время перемещают ее по плите и меняют место нанесения удара молотком.

Выпуклые участки обводят мелом или мягким графитовым карандашом, затем заготовку кладут на плиту выпуклыми участками вверх, так, чтобы края ее не свешивались, а лежали полностью на опорной поверхности плиты. Правку начинают с ближайшего к вмятине края, по которому наносят ряд ударов молотком в пределах, отмеченных мелом. Затем наносят удары по другому краю. После этого по первому краю наносят повторные удары, указанные точками на детали 3, и переходят опять ко второму краю и так до тех пор, пока постепенно не приблизятся к середине. Удары молотком наносят часто, но не сильно, особенно перед окончанием правки. Не допускают несколько ударов по одному и тому же месту, так как это может привести к образованию новой неровности.

Под ударами молотка материал вокруг выпуклого места вытягивается и постепенно выравнивается. Если на поверхности детали на небольшом расстоянии друг от друга имеется несколько выпуклых мест, под ударами молотка выпуклости соединяются в одну, которую правят молотком вокруг ее границ.

Тонкие листы правят легкими деревянными молотками (киянками) или молотками с деревянными наконечниками, медными, латунными или свинцовыми молотками, а очень тонкие листы выглаживают на ровной плите металлическими или деревянными брусками.

Правку полосового металла осуществляют в следующем порядке. Изгиб отмечают мелом, после чего надевают на левую руку рукавицу, в правую берут молоток и в левую полосу. Полосу располагают на плите так, чтобы она лежала выпуклостью вверх, соприкасаясь с плитой в двух точках. Наносят удары по выпуклым частям, регулируя силу удара в зависимости от толщины полосы и величины кривизны (чем больше искривление и чем толще полоса, тем сильнее удары). По мере выправления полосы силу удара уменьшают и чаще поворачивают полосу с одной стороны на другую до полного выправления. При нескольких выпуклостях сначала выправляют крайние, а затем средние.

Результаты правки (прямолинейность заготовки) проверяют на глаз, а при необходимости более точного контроля — на разметочной плите по просвету или наложением линейки на полосу.

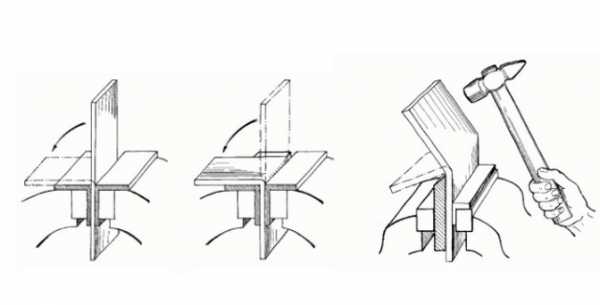

После закалки стальные детали иногда коробятся. Правку закаленных деталей называют рихтовкой. В зависимости от характера рихтовки применяют различные молотки с закаленным бойком или специальные рихтовочные молотки с закругленной узкой стороной бойка. Деталь при этом лучше располагать не на плоской плите, а на рихтовочную бабке с выпуклой поверхностью. Удары наносят рихтовочным молотком не по выпуклой, а по вогнутой стороне поверхности полосовой детали 3. Прежде чем приступить к рихтовке детали, нужно в первую очередь определить место изгиба. Затем надеть на левую руку рукавицу и положить деталь на рихтовочную бабку, установленную на деревянном столе. После этого рихтовочным молотком 4 наносят легкие удары по вогнутой поверхности детали, при этом деталь перемещают вверх и вниз по поверхности бабки и периодически проверяют прямолинейность лекальной линейкой или на контрольной плите с помощью щупа.

При правке заготовок из прутка на выпуклой стороне мелом отмечают границы изгибов. Затем надевают на левую руку рукавицу, в правую берут молоток и укладывают пруток на наковальню выпуклостью вверх. Удары молотком наносят по выпуклой части от краев изгиба к середине. Сила удара зависит от диаметра прутка и величины изгиба. По мере выправления изгиба силу удара уменьшают, заканчивая правку легкими ударами при поворачивании прутка вокруг оси. Если пруток имеет несколько изгибов, сначала правят крайние, а затем расположенные в середине.

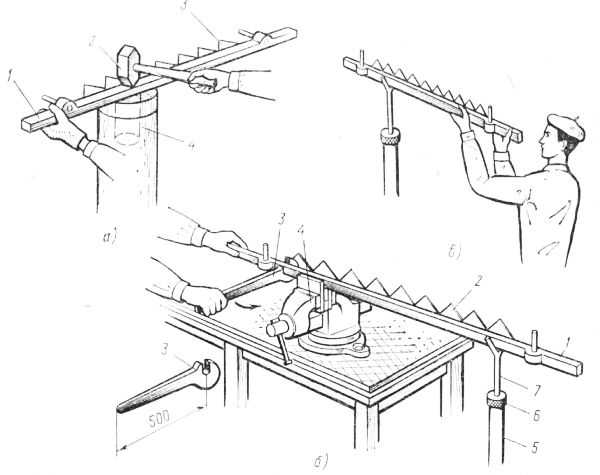

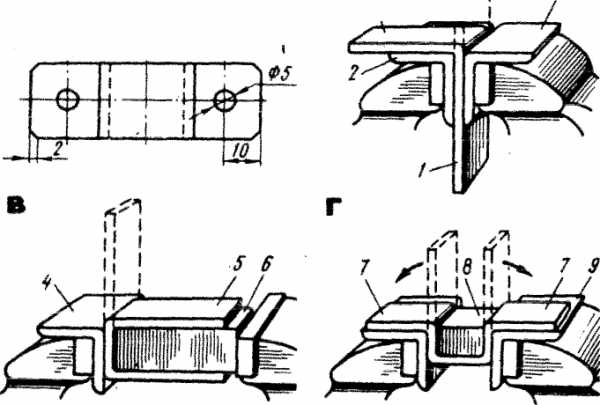

Рис. 5. Рихтовка заготовок квадратного сечения

Детали квадратного сечения правят в такой последовательности: выявляют покоробленные участки, устанавливают места, где имеется больше вогнутых и выпуклых изгибов, и приступают к правке или рихтовке так, как было указано выше.

На рис. 5, а показан способ рихтовки штанги квадратного сечения с установленными на ней ножами на круглой бабке рихтовочным молотком. Перед рихтовкой надевают на левую руку рукавицу и захватывают конец штанги, после чего укладывают штангу на поверхность бабки так, чтобы вогнутая поверхность находилась в центре металлического рихтовочного диска бабки. Затем бойком рихтовочного молотка наносят легкие поперечные удары по поверхности штанги, а левой рукой перемещают штангу вперед и назад по поверхности диска до тех пор, пока не выровняются плоскости штанги.

Если ножи штанги не параллельны друг другу, ее устанавливают в тиски между планками и на вилку стойки. Вилку закрепляют гайкой, а губки тисков зажимают так, чтобы штанга не провисала. Затем правой рукой снизу на штангу надевают специальный рычаг (плечо рычага 500 мм). Придерживая штангу левой рукой, правой рукой нажимают на конец рычага и выравнивают штангу так, чтобы ножи ее стали параллельны друг другу. Освободив штангу из тисков, устанавливают ее на вилку на уровне глаз и закрепляют гайкой. Затем проверяют параллельность расположения ножей.

Реклама:

Читать далее:

Правка металла

Статьи по теме:

Как правильно править и рихтовать металл. Правила выполнения работ

Во время эксплуатации либо обработки, детали, выполненные из металла, нередко утрачивают свою первоначальную конфигурацию. Такое же явление может наблюдаться при их неаккуратном хранении. Но чтобы параметры готового изделия соответствовали требованиям технического задания, для корректного выполнения всех дальнейших этапов обработки очень важно совпадение размеров заготовки и ее формы с заданными проектом значениями. Для этого выполняют промежуточно-подготовительную технологическую операцию, получившую название «правка металла».

Разновидности правки

Заготовка цилиндрическая под воздействием внешней нагрузки может искривиться, а имеющая листовую конфигурацию может помяться. Изделия в виде осей, даже не передающих момент вращающей силы, а также валов могут согнуться. Под технологической операцией правки металла понимается ряд действий, по завершении которых выполненной из металла заготовке возвращается изначальная форма. Дефекты/изъяны бывают самыми разными. Чаще всего встречаются такие:

-

выпуклость. Проявляется на плоском прокате в виде увеличения толщины – размера поперечного сечения листа – от краев по направлению к центру;

-

вмятина. Углубление на поверхности металлической пластины, обрамленное пологими краями;

-

волна. Это – отклонение формы поверхности листа от прямолинейности.

Правка бывает двух видов:

-

ручная. Осуществляется при изготовлении домашними мастерами уникальных по форме изделий. Хоть набор используемого инструмента довольно-таки несложен, к уровню квалификации работника предъявляются высокие требования;

-

механическая. Используется в условиях промышленного производства. Оборудование весьма сложное, крупногабаритное и имеет большой вес. Но оно характеризуется высоким уровнем производительности, и его конструкция обеспечивает возможность автоматизации технологического процесса правки.

Выполнять такую операцию при отрицательной температуре не допускается. Уровень пластичности материала в данном случае снижается, и он становится хрупким. Более того! Иногда требуется нагревать обрабатываемую деталь до температуры от 140°С до 400°С. После этого ее пластичность повышается

Правка металлических листов

Сложность этой операции зависит от разновидности обнаруженного дефекта. Но особые трудности возникают, когда выявляется их комбинация. Например, выпуклость по центру пластины и одновременно волнистость кромки.

Выпуклость

При правке выпуклости удары следует наносить по окружности. Начинать необходимо с линии, обрамляющей дефект. В ходе работы радиус окружности постепенно нужно уменьшать, перемещаясь от края выпуклости к ее центру. По мере продвижения, частота ударов возрастает, а их сила, наоборот, становится меньше.

Особый подход применяется, когда на листе имеется несколько таких дефектов. В данном случае ударами молотка нужно добиться чтобы выпуклости объединились в одну общую, после чего правка осуществляется по вышеописанной методике.

Волнистость

Правка металлического листа с волнообразными краями выполняется, начиная с его краев с последующим передвижением к центру. Волнистость кромок разглаживается после растяжения пластины в середине.

Тонкие листы

Обработка заготовок с небольшой толщиной с целью возвращения им плоской конфигурации посредством бойков не проводится. Причина – не исключено появление заломов металла в результате его расковки. Тонкий лист правится протяженными ровными плоскостями брусков-гладилок, выполненными из дерева либо из стали. Разглаживание производится по разным направлениям с постепенным усилением нажима.

Работа с полосовой заготовкой, изогнутой в плоскости

Такая правка входит в категорию относительно несложных видов обработки металла. Полосу нужно разместить на плите так, чтобы выгнутая сторона находилась сверху. По мере исправления изъянов, силу ударов нужно уменьшать. Необходимо периодически переворачивать обрабатываемую заготовку, чтобы не допустить образование выпуклости в противоположном направлении. Если полоса изогнута в нескольких местах, начинать ее правку следует с концов, постепенно приближаясь к середине.

Правка изделий из закаленного металла

В этом случае для рихтовки молотки, оснащенные мягкими бойками, не используются. С этой целью применяют инструмент с подобными элементами, изготовленными из стали с высокими прочностными характеристиками. При этом острую часть бойка – нос – скругляют, то есть придают ему округлую конфигурацию.

Выправка закаленного металла осуществляется нанесением импульсных точечных воздействий по вогнутому фрагменту заготовки. В результате ударов на данном участке обрабатываемой детали наблюдается растяжение структуры материала, из-за чего поверхность становится все более плоскостной. Проводится эта операция:

-

на рихтовочной/правильной бабке, отличающейся поверхностью полусферической формы;

-

с попеременным передвижением заготовки снизу-вверх и сверху вниз. Правка закаленного угольника, у которого нарушен прямой угол, выполняется одним из следующих двух способов (см. рис.):

-

если угол стал острым, направление ударов – ближайший к точке пересечения лучей/сторон внутренний участок поверхности этой детали;

- когда угол трансформировался в тупой, место нанесения ударов – зона, близлежащая к вершине уже угла внешнего.

Правка округлых металлических деталей

Метод выполнения правки в данном случае, практически, такой же, как и при обработке полосы. Неровности подлежат маркировке мелом, а заготовку нужно размещать так, чтобы выпуклость была сверху. Удары следует наносить по направлению от периферийных участков дефекта к центральным.

После корректировки основного изъяна:

Делается это с целью недопущения деформации обрабатываемой заготовки в противоположную сторону.

Аналогичный подход актуален и при работе с прямоугольным либо квадратным металлопрокатом.

Правка металлической полосы, скрученной по спирали

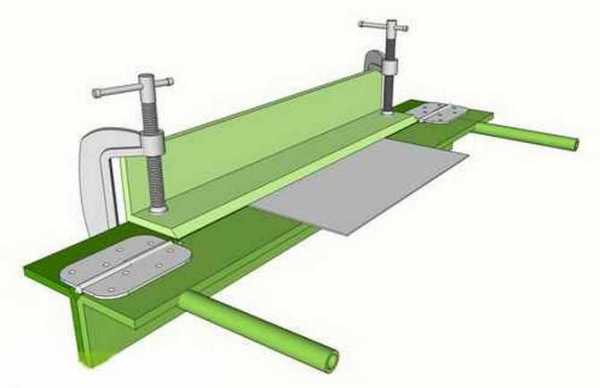

В данном случае применяется метод раскручивания. Один из концов спирали фиксируется в специальной ручной струбцине, а другой – в тисках, установленных на правильную плиту, и на ней же надежно закрепленных.

После того, ка спираль будет частично раскручена, ее нужно приложить к плите, чтобы править по той же методике, что и при работе с круглым металлопрокатом.

При этом степень кривизны определяется на просвет.

Оснастка для выполнения рихтовки/правки

Ручная правка/рихтовка металлических листов и изготовленных из них элементов конструкции осуществляется при помощи молотков на специальной оснастке – рихтовальных бабках, а также правильных плитах.

Рихтовальные бабки

Для изготовления этих приспособлений используются стальные сплавы, подвергнутые термообработке. Рабочая поверхность рихтовальной бабки бывает:

-

в виде плоского круга на цилиндрическом основании, радиус которого (обозначение R) колеблется в диапазоне 150 мм≤R≤200 мм:

-

сферической. Это – боковая поверхность усеченного по плоскости симметрии и по краям цилиндра.

Также в домашних мастерских в качестве рихтовальной бабки часто используется железнодорожный рельс, обрезанный до длины от 0,5 м до 1 м. Его удобно перемещать по плите. Кроме того, рельс не подвергается деформации и остается, практически, неподвижным, когда по обрабатываемой детали наносятся удары молотком.

Правильные плиты

Правильные плиты выпускаются в двух модификациях.

-

Материал изготовления – чугун. Исполнение – конструкция с боковыми ребрами либо сплошная.

-

Материал изготовления – сталь.

Плита должна обладать большим весом и характеризоваться достаточной устойчивостью, чтобы удары молотка не вызывали ее сотрясение. Что же касается требований к состоянию ее поверхности, то они стандартны: она должна быть идеально ровной, и без присутствия посторонних частиц в виде грязи и остатков металлических осколков, мешающих получить качественный результат рихтовочных работ.

Устанавливать плиты нужно на подставках. Они могут быть и металлическими, и деревянными. Но самое главное, чтобы эти подставки обеспечивали помимо устойчивости еще и требуемую горизонтальность. Для удобства выполнения рихтовки нужно, чтобы вокруг плиты имелось достаточно пространства.

Существует еще один интересный вариант такой оснастки. В качестве материала изготовления плиты правильной выступает плотная резина со множеством небольших выступов, скорее, даже, бугорков с одинаковой высотой. Под воздействием ударов металл сам определяет свое место. В результате наблюдается значительное возрастание производительности процесса рихтовки, если сравнивать с использованием обычной правильной плиты, изготовленной из стали.

Молотки

К молоткам, используемым для правки, предъявляется следующее ключевое требование: они должны быть более мягкими, чем материал обрабатываемой заготовки. Ввиду этого, для рихтовки листовой стали обычно используется ударный инструмент со свинцовыми либо медными бойками. Причем, эти элементы должны характеризоваться закругленной формой. Боек квадратной конфигурации при ударе оставит на металлической пластине забоины. Когда же предстоит обрабатывать мягкие металлы или цветные сплавы, применять необходимо молотки, оснащенные бойками из резины либо дерева.

Удобство работы будет обеспечено при соотношении веса ударного инструмента и этого же параметра правильной плиты, равным 1:100.

Заключение

В заключение целесообразно будет назвать ведущие предприятия, специализирующиеся на производстве оборудования для рихтовки/правки. Из зарубежных особым спросом пользуется продукция компаний Roundo (Швеция, официальный представитель в России – компания «Дюкон» с головным офисом в Санкт-Петербурге), Kohler (штаб-квартира находится в Германии в городе Lahr/Schwarzwald), МG (Италия, город Фоссано, провинция Кунео). В число ведущих отечественных производителей листоправильного оборудования входят компании Промтехоснастка (штаб-квартира находится в Вологодской области), GROST (головной офис открыт в Санкт-Петербурге) и некоторые другие компании.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Правка и рихтовка металла - Энциклопедия по машиностроению XXL

Глава XIX ПРАВКА И РИХТОВКА МЕТАЛЛА [c.230]Техника безопасности при правке и рихтовке металла работать в перчатках, только исправным инструментом (правильно насаженные молотки, отсутствие на рукоятках трещин и отколов на молотках). [c.239]

ПРАВКА И РИХТОВКА МЕТАЛЛА [c.192]

Правка и рихтовка металла (холодным способом) [c.41]

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость, коробления, искривления и др. Правка и рихтовка имеют одно и то же назначение, но отличаются приемами выполнения и применяемыми инструментами и приспособлениями. [c.230]

Правка (рихтовка) металла. Правку применяют при поступлении материала (ленты, полосы, круглого материала или поковки), имеющего погнутые или покоробленные места, которые перед обработкой необходимо выправить. Металл правят ручным и ме- [c.97]

Учебная цель научиться пользованию инструментами и приспособлениями, применяемыми при правке полосового, листового и круглого металла, правке (рихтовке) закаленных деталей. [c.25]

При ступенчатой закалке рихтовку и правку склонных к короблению изделий осуществляют после извлечения их из закалочной ванны, т. е. тогда, когда сталь проходит интервал мартенситного превращения. Как было показано, металлы в момент протекания фазовых превращений обладают аномально высокой пластичностью, что и используется в процессах правки после ступенчатой закалки. [c.305]

В зависимости от характера правки применяют различные молотки при рихтовке деталей или инструментов, на которых следы ударов молотка недопустимы, пользуются мягкими мОлотками (из меди, свинца). При рихтовке, связанной со значительным деформированием закаленной детали, пользуются слесарным молотком весом от 200 до 600 г или специальным рихтовальным молотком с острыми бойками (фиг. 76, а). Плита для правки (рихтовки) должна иметь гладкую отшлифованную поверхность. Покоробленную деталь кладут на плиту выпуклостью вниз, плотно прижимая ее левой рукой к плите и удерживая за один конец, наносят несильные, но частые и точные удары носком рихтовального молотка по направлению от центра вогнутости к ее краям. Этим достигается растяжение верхних волокон металла на вогнутой стороне детали и ее выпрямление. [c.99]

Под рихтовкой следует понимать выправление металла растяжением, т. е. удлинением какой-либо его части. Рихтовку обычно выполняют, ударяя металл носком молотка или специальным рихтовальным молотком с острыми бойками. После рихтовки на заготовке или на детали остаются ясно видимые следы молотка при правке этого не бывает. Правят стальные листы из цветных металлов и их сплавов, полосы, прутковый материал, трубы, проволоку, а также металлические сварные конструкции. Заготовки детали из хрупких материалов (чугуна, бронзы и т. п.) править нельзя. [c.324]

Для ремонта крыла необходимо снять колесо и отжать переднюю часть крыла (см. рис. 50,а), создав небольшое напряжение растяжения в борту крыла. Правку вмятин нужно начинать с участка между ДД и ГГ. Все поврежденные участки предварительно выправляют (в обратной последовательности их появления) при помощи поддержки и киянки, а затем в такой же последовательности производят рихтовку крыла. Натяжение борта в процессе ремонта обеспечит вогнутому металлу возможность занять нормальное положение. [c.108]

Правку в нагретом состоянии производят в ш тервале температур 800—1000°С, а для дюралюминия — 350—470°С. Нагрев металла выше указанных температур производить нельзя, ибо это вызовет пережог металла. Правка закаленных деталей методом растяжения металла и уменьшения его толщины называется рихтовкой, точность при этом может быть в пределах от 0,01 до 0,05 мм. [c.135]

Правка вмятин и выпучин. Плоские вмятины, когда металл растянулся незначительно, выдавливают. Глубокие вмятины и складки выравнивают выбиванием с последующей рихтовкой. Необходимые для этого инструменты и некоторые способы их [c.268]

Кроме того, известно, что в процессе рихтовки (правки) при изгибе нагартованной стали в правильных роликах диаметр прутка увеличивается. Поэтому при изготовлении калиброванной стали в прутках из бунтового металла диаметр прутка перед рихтовкой должен быть меньше допустимого стандартом минимального диаметра на определенную величину. В табл. 41 указаны принятые на заводе Серп и молот значения диаметров для прутков под рихтовку в зависимости от марки стали. [c.193]

В зависимости от характера вмятины (царапины) кузова ее устраняют вначале правкой при помощи деревянных, резиновых или пластмассовых молотков для придания детали или панели первоначальной формы, а затем выполняют рихтовку молотками и поддержками для устранения мелких перегибов металла (рис. 75). [c.213]

Легкие молотки И-1, И-2 и молотки-гладилки И-3, И-6 применяют при устранении мелких вмятин и забоин в тех случаях, когда доводят лицевую поверхность под окраску или когда необходимо восстановить поверхность с сохранением лакокрасочного покрытия. При тонкой рихтовке окрашенных поверхностей используют молотки с вставной ударной частью из пластмассы (И-4), резины (И-5) или из мягких металлов (медь, свинец). Значительные коробления (особенно при наличии выпучин в местах, где волокна металла растянуты) устраняют молотками И-7 с насечкой на рабочей части. Молотки И-8 и И-9 применяют при грубой правке, а молоток И-10—при правке фланцев. Для правки деталей из тонколистового 10 [c.275]

Результаты замеров шума технологического оборудования показывают, что основным источником повышенного шума является механизированный инструмент пневматические клепальные молотки с уровнем шума до 118 дБ пневматические шлифовальные, сверлильные машинки и гайковерты с высокочастотным шумом — до 118 дБ стенды и установки с пневмоприводом — до 108 дБ ручной инструмент, используемый в операциях по гибке, рихтовке, правке и зачистке металла, — до 115—118 дБ газорезное и сварочное оборудование — до 100 дБ. Кроме того, технологическое оборудование создает шум из-за несвоевременного ремонта, неправильной эксплуатации тех или иных агрегатов, нарушения технологической дисциплины и пр. [c.172]

Холодные трещины образуются при температурах ниже 250 °С в результате концентрации растягивающих напряжений на малопластичных участках металла шва и зоны сплавления. Наиболее склонны к образованию холодных трещин высоколегированные алюминиевые сплавы, сварные соединения которых значительно уступают по прочности подвергнутому термомехаиической обработке основному металлу, а границы зерен литого металла шва и зоны сплавления имеют практически сплошную сетку малопластичных выделений избыточных фаз. Особенно велика опасность появления холодных трещин в случае расположения таких соединений в углах и уменьшенных сечениях, когда существующая структурная микро- и макроконцентрация напряжений усугубляется неблагоприятной конструкцией соединения. Часто причиной появления холодных трещин служит ударная правка и рихтовка пространственных элементов, экспандирование обечаек и другие технологические операции, которые способствуют концентрации пластических деформаций в менее пластичном мета.т ле шва и зоны сплавления. [c.85]

Кузова современных легковых автомобилей изготовляют из тонколистовой стали. Для того чтобы увеличить прочность кузова, панелям придают изогнутую форму, вводят выштамповкой различные переходы, усилители, ребра жесткости. Восстановление формы таких деталей после аварии — довольно сложная и трудоемкая работа, так как устранение вмятин, перекосов, скручиваний и изгибов, как правило, производится по металлу в холодном состоянии методами силовой правки, выколотки отдельных участков и их тонкой рихтовки. Когда правка в холодном состоянии не удается, для устранения деформаций, имеющих вид глубоких складок и резких перегибов, допускается применять предварительный подогрев. Качественно выполнить работу по правке деформированных деталей с наименьщими трудозатратами можно лишь при наличии набора рихтовочного инструмента, гидравлических и винтовых устройств. [c.211]

Допускаемые отклонения размеров отливок из цветных металлов и сплавов, получаемых методом литья по выплавляемым моделям, приведены в табл. 10 они соответствуют 5—9-му классам точности. Величины формовочных уклонов принимают Р=0°20 при высоте модели h[c.71]

После протяжки бунтовой металл (в зависимости от заказа —в нагартованном или термообработанном состоянии), если его сдают в прутках, подвергают рихтовке и рубке на правильно-отрезных станах. Рубку бунтов на прутки осуш,ествляют в соответствии с заказом на мерные, кратные илп нормальные длины. В отдельных случаях прутки, порезанные на заданную длину, подвергают доправке и полировке на правильно-полировальных станках. Поскольку при правке изменяется диаметр прутка, необходимо при настройке станка периодически в процессе работы измерять диаметр. [c.193]

Физическая сущность газопламенной правки заключается в изменении линейных размеров и формы в результате возникновения локализованных пластических деформаций, вызываемых местным нагревом металла, свободные деформации которого ограничены окружающими, достаточно жесткими областями холодного металла. Так, например, если в центральной части листа (рис. 20.6, а) имеется местная бухтина с центром в зоне А, то для выравнивания листа надо либо растянуть все периферийные зоны (что вручную может быть выполнено только на тонком металле слесарной рихтовкой — созданием пластических деформаций металла у кромок ударами молотка), либо стянуть, сократить линейные размеры металла в районе бухтины. Это достигается местным нагревом бух-тины, например пламенем, так, чтобы окружающий холодный металл вызвал бы в нагретом напряжения сжатия выше предела текучести. Тогда после охлаждения появятся деформации сокращения размеров, и бухтина сократится или совсем исчезнет, выровнявшись с остальной поверхностью листа. Естественно, что со стороны действия пламени зона нагрева будет больше (рис. 20.6, б), а следовательно, большими будут и конечные сокращения. Поэтому нагрев необходимо вести со стороны выпуклости бухтины. [c.394]

Рихтовка металла | Автослесарь

3. НАЗНАЧЕНИЕ ВЫПРЯМЛЕНИЯ И РИХТОВКИ МЕТАЛЛА. ИНСТРУМЕНТЫ ДЛЯ ПРАВКИ И РИХТОВКИ. ПРИЕМЫ ВЫПОЛНЕНИЯ РАБОТ. БЕЗОПАСНОСТЬ ТРУДА.

Выпрямление и рихтовка - это операции по выпрямлению металла, заготовок и деталей, имеющих вмятины, выпячивания, волнистость, коробление, искривление и т.д. Эти операции имеют одно и то же назначение, но отличаются приемами выполнения и инструментами и применяемыми устройствами.

Листовой материал и заготовки из него могут коробиться по краям и внутри, иметь сгибы и местные неровности в виде вмятин и выпуклости различных форм. При рассмотрении деформированных заготовок можно заметить, что волокна на выпуклой стороне растянуты, а на вогнутой - сжаты.

Металл подвергают выпрямлению как в холодном, так и в нагретом состоянии. Выбор способа зависит от прогиба, размеров и материала изделия.

Выпрямление можно выполнять вручную (на стальной или чугунной плите или на наковальне) и машинным способом (на правильных вальцах, прессах).

Правильную плиту изготавливают достаточно массивной, масса ее в 80 ... 150 раз больше массы молотка. Правильные плиты изготавливают из стали или серого чугуна монолитными или с ребрами жесткости.

Плиты бывают таких размеров, в мм: 400x400; 750x1000; 1000x1500; 1500x2000; 2000x2000; 1500x3000. Рабочая поверхность плиты должна быть ровной и чистой. Устанавливают плиты на металлические или деревянные подставки, обеспечивающие, кроме устойчивости, и горизонтальность положения.

Рихтовочные бабки используют для выпрямления (рихтовки) закаленных деталей; изготавливают их из стали и закаляют. Рабочая часть поверхности должна быть цилиндрической или сферической радиусом 150 .. .200 мм.

Для выпрямления применяют молотки с круглыми гладкими полированными бойками, потому молотки с квадратным бойком оставляют следы в виде выбоин (квадратов, углов).

Для выпрямления закаленных деталей (рихтовки) применяют молотки с радиусным бойком; корпус молотка изготовляют из стали У10; масса молотка составляет 400 ... 500 г.

Хорошо зарекомендовали себя рихтовочные молотки с пластинками твердого сплава. Корпус молотка изготовляют из стали У7 или У8, а в рабочие концы вставляют пластинки из твердого сплава ВК8 или ВК6. Рабочую часть бойка обостряют и доводят до радиуса 0,05. .. 0,1 мм.

Молотки со вставными бойками из мягких металлов применяют при выпрямлении деталей с окончательно обработанной поверхностью и деталей или заготовок из цветных металлов и сплавов. Вставные бойки могут быть медными, свинцовыми или деревянными.

Гладилки (деревянные или металлические бруски) применяют при выпрямлении тонкого листового или полосового металла.

Выпрямление металла

Кривизну деталей проверяют на глаз или по зазору между плитой и положенной на нее деталью. Края изогнутых мест обозначают мелом.

При выпрямлении важно правильно выбирать места, по которым следует наносить удары. Сила ударов должна быть размеренной с кривизной; ее постепенно уменьшают по мере перехода от наибольшего изгиба к наименьшему. Выпрямление считается завершенным, когда все неровности исчезнут и деталь станет прямой, можно определить наложением линейки. Выпрямление осуществляют на наковальне, правильной плите или надежных подкладках, которые не дадут соскользнуть с них детали при ударе.

Для защиты рук от ударов и вибраций при выпрямлении металла нужно надевать рукавицы, крепко держать деталь, заготовки на плите или наковальне.

Выпрямление полосового металла осуществляется так. На выпуклой стороне мелом обозначают границы сгибов, после чего левой рукой, предварительно надев на нее варежку, берут заготовку, а правой - молоток и занимают рабочее положение.

Полосу размещают на правильной плите так, чтобы она лежала выпуклостью вверх, касаясь плиты в двух точках. Удары наносят по выступающим частям, регулируя силу удара в зависимости от толщины полосы и величины кривизны: чем больше искривление и толще полоса, тем сильнее должны быть удары. По мере выпрямления листа силу ударов ослабляют и чаще переворачивают его с одной стороны на другую до полного выпрямления. При нескольких выпуклостях сначала выпрямляют ближние к концам, а затем - размещенные посередине.

Результаты выпрямления (прямолинейность заготовки) проверяют на глаз, а точнее - на разметочной плите на просвет или наложением линейки на лист.

Выпрямление прутка или проволоки. После проверки на глаз на выпуклой стороне прутка мелом обозначают границы изгибов. Затем пруток кладут на плиту или наковальню, так чтобы изогнутая часть находилась випуклостью вверх. Удары наносят по выступающие части от краев изгиба к середине, регулируя силу ударов в зависимости от диаметра прутка и величины изгиба. По мере выпрямления изгиба силу ударов уменьшают и, поворачивая пруток вокруг своей оси, заканчивают выпрямление легкими ударами. Если пруток имеет несколько изгибов, сначала выпрямляют ближние к концам, а затем - размещенные посередине.

Выпрямление листового металла сложнее, чем предыдущие операции. Листовой металл и вырезанные из него заготовки могут иметь поверхность волнистую или выпуклости. На заготовке, имеющей волнистости по краям, сначала обводят мелом или мягким графитовым карандашом волнистые участки. После этого заготовку кладут на плиту так, чтобы ее края не свисали, а лежали полностью на опорной поверхности. Прижимая заготовку рукой, начинают выпрямление. Чтобы растянуть середину заготовки, удары молотком наносят от середины к краю: сильные удары наносят посередине и уменьшают их силу по мере приближения к краю заготовки. Чтобы избежать образования трещин металла, нельзя наносить повторные удары по одному и тому же месту.

Особой аккуратности, внимательности и осторожности придерживаются при выпрямлении заготовок из тонкого листового металла. Удары наносят несильные, поскольку при неправильном ударе боковые грани молотка могут или пробить листовую заготовку, или способствовать натяжению металла.

Вследствие ударов молотка материал вокруг выпуклого места вытягивается и постепенно выравнивается. Если на поверхности заготовки на небольшом расстоянии друг от друга есть несколько выпуклостей, то ударами по краям отдельных выпуклостей соединяют их в одну, которую потом выпрямляют ударами вокруг нее, как указано выше.

Выпрямление методом подогрева (безударное). Профильный металл (таврового и двутаврового сечения, угольники, швеллеры), пустотелые валы, толстую листовую сталь, поковки выпрямляют с нагревом согнутого места (выпуклости) паяльной лампой или сварочной горелкой до вишнево-красного цвета; слой металла, окружающий выпуклость, охлаждают сырым асбестом или мокрым тряпьем.

Поскольку нагретый металл пластичен, при охлаждении струей сжатого воздуха, он сжимается и выпрямляется.

Оборудование для выпрямления. Ручное выпрямление - малопродуктивная операция и ее применяют для небольших партий деталей. В основном на предприятиях осуществляют машинное выпрямление на правильных вальцах, прессах и специальных приспособлениях.

Гибочные вальцы бывают ручные и приводные. На ручных и приводных трехваловых изгибающих вальцах выпрямляют заготовки прямые и изогнутые по радиусу, имеющие на поверхности выпуклости и вмятины. Листовые заготовки толщиной до 3 мм выпрямляют на ручных трехваловых изгибающих вальцах, а толщиной до 4 мм - на приводных.

Листосгибающая трехваловых машина имеет расположенный один над другим валы, которые могут в зависимости от толщины заготовки удаляться друг от друга или приближаться. Размещенный сзади третий вал, также может быть опущен или поднят.

Правка и рихтовка металла - презентация онлайн

тема урока:Правка и рихтовка металла

2. Правка - это - слесарная операция по устранению неровностей на поверхности заготовки.

Способыв холодном

состоянии

в горячем

состоянии

ручным

способом

машинным

способом

Выбор способа зависит от прогиба, размеров и

материала изделия

3. Инструменты- молотки

1. С круглым радиусным бойком2. Деревянные молотки – киянки

3. Деревянные бруски – гладилки

4. Молотки с мягкими вставками

4. Приспособления

Правильные плитыизготовляют достаточно

массивными из стали или

серого чугуна.

Масса плиты должна быть в

80-150 раз больше чем

масса молотка.

Устанавливают плиты на

металлические или

деревянные подставки.

Рабочая поверхность плиты

должна быть ровной и

чистой.

5. Приспособления

Рихтовальные бабкиИспользуют для правки

(рихтовки)

закаленных деталей.

Изготовляют из стали

и закаливают.

Рабочая часть

поверхности может

быть цилиндрической

или сферической с

радиусами 150-200

мм.

6. Оборудование

Ручной винтовой пресс(для механизации

работ)

Применяют для правки

деталей цилиндрической

формы в центрах;

профильного проката.

Правят на призмах

Техника правки

1.Кривизну детали проверяют на глаз и методом

световой щели

2.Изогнутые места отмечают мелом

3.При правке важно выбирать место по которым

следует наносить удары

4.Сила удара должна быть соразмерной величиной

кривизны и постоянно уменьшаться по мере

перехода от наибольшего изгиба к наименьшему.

8. Основные правила выполнения работ при правке

1.2.

3.

4.

При правке полосового или пруткового материала

выправляемая деталь должна касаться правильной плиты не

менее чем в двух точках;

Силу ударов молотком распределять по длине

деформированного участка и регулировать в зависимости от

площади поперечного сечения материала, подлежащего

правке, и величины деформации;

При правке обработанных валов, чтобы избежать появление

вмятин на обработанной поверхности необходимо

пользоваться опорными призмами и прокладками из мягкого

материала;

Правку листового материала толщиной 0,5…0,7мм

необходимо производить при помощи киянок. При

отсутствии киянок допускается использование стального

молотка, но при этом необходимо между молотком и

выпрямляемой поверхностью помещать деревянную

проставку;

9. Основные правила выполнения работ при правке

5. При правке полос, изогнутых по ребру, а также листовогоматериала со значительными деформациями необходимо

применять способ правки растяжением;

6. Правку полос с винтовым изгибом необходимо выполнять в

ручных тисочках;

7. Контроль качества правки следует производить в зависимости

от конфигурации заготовки и ее исходного состояния: «на

глаз» - визуально, линейкой, перекатыванием по плите; «на

карандаш» - путем вращения выправленного вала в центрах

ручного винтового пресса;

При правке полосового и пруткового материала на

плите необходимо пользоваться рукавицами, правку

выполнять молотком прочно насаженным на рукоятку

10. Особенности правки

Листовойметалл

Заготовка располагает на

плите к верху выпуклости

ударом молотком наносят

от краёв к выпуклости .

Удары наносят часто но не

сильно особенно перед

окончанием правки. Не

допускается нанесение

ударов по одному и тому

же месту.

Полосовой

металл

Прутковой

металл

Удары наносят по

выхлопным частям

регулируя их силу в

зависимости толщины

полосы и величины

кривизны. По мере

выправления полосы

сила ударов

ослабляют и чаще

переворачивают

полосу с одной

стороны на другую

до полного

выправления.

Удар наносят молотком по

выпуклой краёв изгиба по

середине регулируя силу

ударов в зависимости от

диаметра прутка и

величины изгиба. По мере

ворожения прутков

поворачивают во круг оси и

заканчивают правку

лёгкими ударами. Если

пруток имеет несколько

изгибов сначала правят

ближайшим концом а затем

расположенные к

серединам .

Рихтовка

Рихтовка – это правка закалённого металла. Для рихтовки применяют

рихтовальные бабки, которые изготавливают из стали и закаливают.

Рабочая часть поверхности может быть цилиндрической и

сферической с радиусами R=150-200 мм.

Инструмент - рихтовальные молотки оснащённые пластинками из

твёрдого сплава BK6; BK8.

Рихтовка угольника

Правка и рихтовка металла. Методы правки вмятин корпуса судна

Описаны методы правки и рихтовки вмятин корпуса судна. Правка в холодном состоянии. Правка в нагретом состоянии.

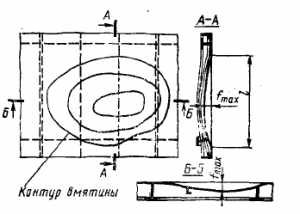

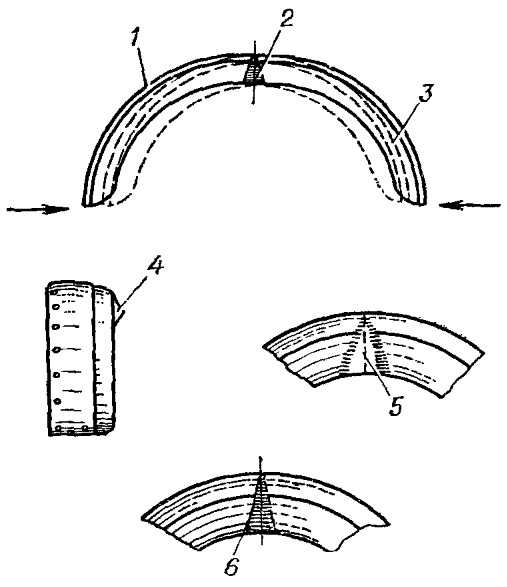

Вмятина — остаточный прогиб обшивки, настила палуб или второго дна вместе с балками набора, характеризующийся наибольшей величиной стрелки прогиба, длиной и шириной (рис. 2).

Вмятины являются следствием столкновения корпуса с подводным предметами, навалов при швартовках и шлюзовании, ударов грейферов о настил двойного дна и других причин, возникающих при эксплуатации судна. Они характерны для судов внутреннего плавания, корпуса которых представляют собой легкие конструкции с относительно малыми толщинами обшивки и жесткостью набора.

Рис. 2. Вмятина на обшивке корпуса судна.

Размеры деформаций элементов корпуса бывают различными, могут распространяться на значительные участки обшивки и иметь большие стрелки прогиба, изломы и надрывы. Устранить подобные деформации можно вырезкой и заменой их на новые. Вопрос о замене решается исходя из экономической целесообразности, сопоставления затрат на правку с затратами на изготовление заменяемых элементов из нового материала.

Способы правки корпуса:

1) правка в холодном состоянии;

2) правка в нагретом состоянии;

3) правка совместным действием местных нагревов и поперечного сосредоточенного усилия (термосиловой способ).

В цехе вырезанные из корпуса деформированные участки при отделенном от обшивки наборе можно править:

— на вальцах или под прессом – отдельные листы;

— растяжением, обратным выгибом, на профилегибочных станках или вальцах – профильный металл;

— прокаткой – сварные листовые конструкции.

Наиболее распространены горячие способы правки: термический, не сопровождающийся механическим воздействием; и термический способ при одновременном механическом воздействии.

При первом способе возникают новые остаточные деформации за счет подсадки металла на небольших по размеру вмятинах. При нагреве деформированного участка увеличивается объем металла. Противодействие холодного металла расширению вызывает в нагретом металле напряжения сжатия. Когда эти напряжения достигают предела текучести, происходит пластическая деформация металла – подсадка. По мере охлаждения нагретого участка в нем возникают напряжения растяжения, приводящие к распрямлению деформированного участка обшивки. Для создания более резкого перепада температур по периметру нагретого участка применяют воздушное или водяное охлаждение.

Второй способ предусматривает нагрев как больших площадей, так и ма-лых участков. Механические усилия создают ударами кувалды, с помощью домкратов, приварных упоров и т.д.

Для правки корпусных конструкций, имеющих относительно небольшие участки деформаций, применяют различные виды местных нагревов: пятна-ми, полосами, наплавкой валиков и др.

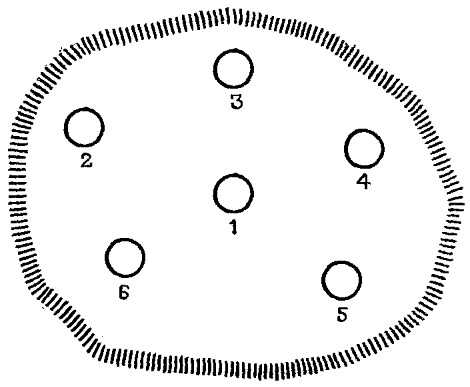

Правку нагревом пятен деформированного участка обшивки выполняют с помощью газовой горелки по схеме (рис.3). Температура пятна должна быть достаточно высокой, чтобы вызвать подсадку металла, но при этом она не должна приводить к перегреву металла, сопровождаемого ростом зерна. Данному требованию удовлетворяет температура около 8000С, определяемая по вишнево-красному цвету.

Размеры пятна должны быть такими, чтобы обеспечивалась устойчивость нагретой зоны. Диаметр пятна в мм выбираю т в зависимости от толщины обшивки на выпрямляемом участке по выражению:

Dп = 8t +10 мм,

где t – толщина обшивки, мм.

Радиус окружности, на которой располагают центры пятен, можно опре-делить из выражения:

R = Dп + 150 – 4f,

где f – стрелка прогиба, мм.

Сначала прогревают центральное пятно, затем пятна, расположенные по треугольнику. Если обнаруживается, что при охлаждении этих пятен не до-стигнут желаемый результат, то продолжают нагревать пятна по второму треугольнику. Разогрев пятен должен быть быстрым и резко ограниченным по площади, поэтому применяют мощные источники тепла, например пламя ацетиленокислородной горелки.

Для повышения эффективности правки после нагрева пятен до предельной температуры производят легкое проколачивание легкими ударами киянки сначала вокруг нагретого листа со стороны выпуклой части вмятины, а затем в центральной части нагрева. Если на листе имеется несколько вмятин, расположенных рядом, их правят через одну, так как при этом промежуточные вмятины уменьшаются или совсем выпрямляются.

Чем больше толщина деформированного листа, тем больше диаметр пя-тен нагрева при неизменном их положении относительно вмятины.

Правку нагревом полос выполняют последовательным нагревом сначала двух полос. Нагревают полосы непрерывным перемещением горелки по намеченным линиям. В процессе нагрева могут образовываться местные углубления, которые устраняют проколачиванием с противоположной стороны.

Рис. 3. Схема расположения пятен при правке методом нагрева.

Для усиления посадки металла и устранения перегибов выпрямляемого участка в местах нагрева вслед за перемещающейся горелкой непрерывно проколачивают лист легкими ударами молотка по неостывшей полосе нагрева. Проколачивание прекращают при температуре 5000С, т.е. в момент потемнения нагретого участка металла. После проколачивания нагретые участки охлаждают поливом воды или наложением влажных компрессов.

Для устранения местных деформаций, возникших в результате продольной усадки сварных швов, применяют нагрев околошовной зоны до температуры 2000С. При таком нагреве в районе сварных швов возникают растягивающие усилия. Так как при сварке напряжения в районе шва уже достигли предела текучести, дальнейшее растяжения этой зоны при нагреве приводит к пластическому деформированию металла. Это вызывает уменьшение сжимающих напряжений между сварными швами в пластине, потерявшей устойчивость и приводит к ее распрямлению.

Правка вмятин с помощью кувалд или домкратов на судах с двойным дном и двойными бортами затруднительна, так как доступ к ним с внутренней стороны корпуса весьма ограничен.

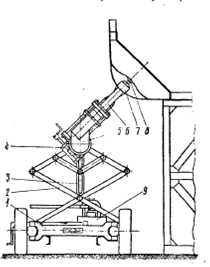

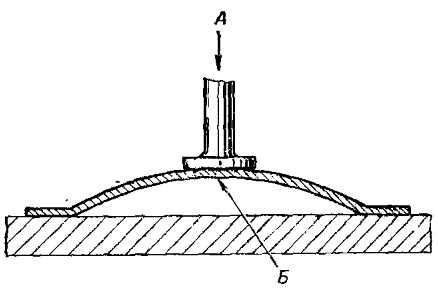

Для правки местных деформаций на бортах и днище с наружней стороны корпуса судна создан специальный агрегат, который состоит из передвижного подъемного устройства, смонтированного на четырех — колесном шасси (рис.4).

Рис. 4. Агрегат для правки вмятин:

1- шасси, 2- механизм подъема, 3 – направляющая, 4- механизм поворота, 5 – балка, 6 – упор, 7 – захватное устройство, 8- шпилька, 9- гидравлический насос.

Подъемное устройство представляет собой рычажную систему из четырех спаренных рычагов, соединенных шарнирно, и стягивающего винта. На верхней части рычажного устройства закреплено приспособление для правки, которое с помощью червячной пары может поворачиваться в любое горизонтальное и вертикальное положение.

Правочное приспособление состоит из балки с монтированными в центре гидродомкратом и двух передвижных упоров 6 по краям. На шасси установлен гидравлический насос 9 для подачи масла в гидродомкрат.

Правку вмятин начинают с правки холостого набора. В центре максимального прогиба приваривают шпильку 8 с заплечиком, к которому подводится паз захватного устройства 7 правочного агрегата. Передвижные упоры устанавливают на границе поврежденной части набора или на соседние ветви набора. Затем газовыми горелками нагревают обшивку у краев изогнутого набора и сам набор в месте максимального прогиба до температуры 6000С. Одновременно прикладывают вытягивающие усилия гидродомкрата. Окончив правку набора, дают остыть местам нагрева.

После набора правят оставшиеся вмятины обшивки. Вновь приваривают шпильку в центре максимального прогиба и дальнейший процесс правки по-вторяют.

Ремонт деформированных корпусных конструкций путем правки набора и пластин обшивки термосиловым способом эффективен при правильном выборе основных технологических характеристик процесса. Важнейшей ха-рактеристикой является нагрузка, которую необходимо приложить к деформированному элементу конструкции для восстановления его геометрической формы. Чем больше значение нагрузки, тем эффективнее процесс правки. Однако ее можно увеличивать до определенного предела, при котором происходит перелом обшивки или набора по холодному металлу вне зоны нагрева. Такая нагрузка – предельная для правки.

Все, что нужно знать о рихтовке автомобиля

11.12.2015

Последней операцией обработки деталей кузова является рихтовка. Для подобных операций необходимо немало времени и тщательное выполнение, потому что это – отделочная операция.

Главная функция, которую выполняет рихтовка – это ликвидация повреждений на кузове автомобиля до первоначального вида. За счет наклепывания происходит уплотнение металла.

Общая информация

Автомобиль рихтуют при помощи ударов молотами по металлу, который в свою очередь кладут на наковальню. При этом наковальня, которую применяют для исправления вмятин, должна обладать достаточной массой и повторять форму рихтуемой поверхности кузова. Поверхность наковальни не должна иметь никаких выпуклостей и впадин, дабы избежать отпечатывания их на поверхности металла.

Для выполнения данных работ используют гладилки или молотки-кувалды, которые можно обобщенно назвать рихтовочными молотами. Они должны быть изготовлены из стали, бойки должны быть закаленными и отполированными.

Чем сильнее наносят удары, тем быстрее происходит истончение металла в том месте. Происходит это, потому что объем листа неизменный, а при нанесении ударов утончается (удлиняется) кусок обрабатываемого участка листа. Вокруг необрабатываемой поверхности плотность листа не изменяется, что приводит к выпучиванию обрабатываемой детали.

Лучшим способом рихтовки признан метод, при котором обработка поврежденных поверхностей автомобиля происходит частыми и несильными ударами. При таком способе почти не происходит удлинение листа, нежели при рихтовке с помощью мощных и разобщенных ударов, приводящих к его вытяжке. Если на кузове автомобиля присутствует складка, то рихтовку начинают с исправления этой деформации, а уже затем приступают к исправлению остальной части повреждений.

В каких случаях рихтовка необходима

Проводить такие виды работ необходимо при любых механических повреждениях авто. Перечислим более подробно случаи, при которых рихтовка необходима:

- Когда нужно восстановить первоначальный вид авто или отдельных его деталей. Такой вид работ является самым востребованным при восстановлении. Его необходимо применять, если автомобиль побывал в аварии или каких-либо других подобных ситуациях. Такой вид ремонта включает в себя применение разнообразных инструментов, сварки или шлифовки.

- Когда приходится исправлять повреждения на небольшом участке кузова. В таких ситуациях с помощью рихтовки возвращают первоначальный вид машине. Прогибы исправляют, используя молотки разной формы и сделанные из разных материалов. Легкими ударами молотков по повреждению корректируют его.

- Когда необходимо подготовить отдельные части машины к окрашиванию. Бывают ситуации, когда нужно исправить повреждения, перед тем как нанести краску.

Необходимо учитывать, что при больших повреждениях и растяжениях листа кузова рихтовка невозможна, потому что она не поможет восстановить заводской вид автомобиля. В таких ситуациях рекомендуется замена поврежденного участка.

Как оценить работу подрядчиков

Оценка качества выполненной работы производится зрительно и методом ощупывания. При помощи зрительного осмотра можно выявить выпуклости и вогнутости кузова автомобиля. Для более точного определения смотреть необходимо под углом или сбоку. Для проверки плоских частей авто рекомендуется использовать линейку.

При помощи ощупывания проверяют самые незначительные неровности поверхности. После рихтовки может проявиться такой брак:

- В выпуклых деталях авто появляется впадина. Ее нельзя исправить при помощи надавливания.

- Образование пузырей на больших участках листа. При надавливании на выпуклую часть пузырь перемещается в разные стороны.

Тип изъяна можно определить при помощи надавливания на выпуклую часть. Если он не вдавливается, это означает, что площадь деформации небольшая. Если же при надавливании выпуклость перемещается по плоскости, то поверхность повреждения более масштабна. При надавливании на такой пузырь слышен характерный хлопок листа металла. Устраняя такое повреждение необходимо очертить мелом границы и только после этого приступать к работе.

Если на поверхности машины появилась впадина, ее исправляют при помощи ударов молотком вначале в центре повреждения, а после переходят на края, при этом уменьшая силу ударов.

Пузырь, который появился на поверхности кузова, исправляют с помощью утолщения металла. Это делают при помощи нагревания определенных участков повреждения до температуры 800 градусов и проведения определенных манипуляций, пока не остыл металл.

Найти хороших мастеров можно по ссылке: рихтовка, проводимая неквалифицированным специалистом, может привести к еще большим повреждениям поверхности. Поэтому при выборе такого человека надо быть крайне внимательными, чтобы не пришлось переделывать работу.

Источник: linaris.ru

Что такое гибка и правка

Металлическим деталям (алюминиевым сплавам и стали) можно придать форму, не удаляя материал или не нагревая его до температуры застывания. Весь процесс основан на том, что металлические материалы обладают двумя свойствами - эластичностью и пластичностью. Упругие свойства металлов можно сравнить с растяжением пружины. Когда вы прикладываете к нему силу, пружина растягивается. Когда вы перестанете ее растягивать и возьмете на себя усилие - пружина вернется в исходную форму.Пластическая деформация - это когда вы растягиваете пружину настолько, что она удлиняется и не возвращается к своим первоначальным размерам после снятия силы. Пружина растянется и станет длиннее, чем была до силы вашей руки. Металлы обладают тем свойством, что в определенной степени они действуют как пружина, а позже (при приложении достаточно большей силы) деформируются безвозвратно. Пластическая деформация (то есть остаточная) используется во время обработки пластмасс, т. Е. Гибки, экструзии и штамповки.На мотоциклах также есть элементы, изготовленные с использованием этих методов. Однако стоит знать, что происходит с материалом при гибке и как это влияет на свойства готового изделия.

Что происходит с материалом при гибке?

Два важных явления в металлах связаны с процессом формовки - деформационное упрочнение и изменение структуры материала. Структура материала - это расположение атомов в кристаллической решетке. Деформация этой конструкции влияет на свойства материала.Благодаря ему можно получить более высокую прочность (то есть способность материала выдерживать нагрузки) и твердость (это можно понять интуитивно - резина мягкая, камень твердый). С другой стороны, это всегда происходит за счет других свойств, таких как ударная вязкость, удлинение и предел текучести. Вязкость - это вязкость разрушения. Удлинение - это способность материала изменять размеры до того, как он окончательно сломается (чем больше вы деформируете компонент, тем труднее его деформировать). Предел текучести - это значение нагрузки, которая должна быть приложена к элементу, чтобы он деформировался необратимо.Чем выше предел текучести, тем большую нагрузку необходимо приложить (необходимо приложить большее усилие к изгибаемому элементу, чтобы его согнуть).

Деформационное упрочнение означает изменение структуры материала при изгибе, т. Е. Пластическую деформацию. Измененная структура становится тверже и снова менее подвержена деформации. Весь этот механизм можно представить как более плотное расположение кристаллов в решетке на изгибе. Таким образом, если вы согнете лист, кристаллы будут ближе друг к другу со стороны сжатия и дальше со стороны растяжения.Благодаря тому, что плотность атомов вокруг одного места увеличивается, материал там становится более прочным. В этот момент его твердость также увеличивается. Однако его склонность к удлинению и ударная вязкость снижаются (т.е. он становится более хрупким). Это можно просто продемонстрировать на примере тонкой гнутой и распрямленной пластины.

Как выглядит гибка и выпрямление в реальной жизни?

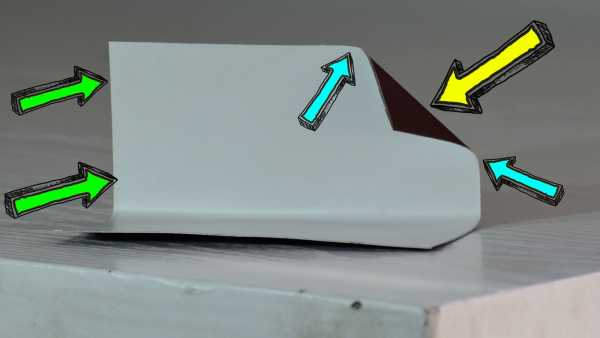

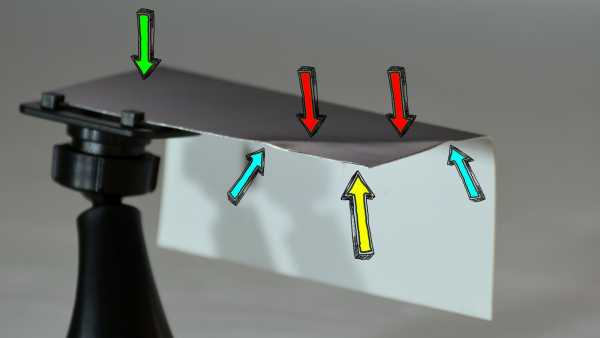

Для своего эксперимента я использовал тонкий стальной лист, используемый для обшивки (это то, что у меня было под рукой).Это мягкий и подверженный деформации листовой металл, которому можно вручную придать форму. Кусок налета до того, как попал в мои гнилые лапы, был целым - точно так же, как он приехал с завода, он лежал на чердаке. Согнул этот кусок в углу только один раз и тоже поправил - только один раз. Посмотрите, что произошло и что можно сделать из этого опыта:

На этой фотографии вы видите пластину, которая не деформирована. Зелеными стрелками обозначены края этого элемента - они прямые и без перегибов.Посмотрите, что происходит, когда я сгибаю угол этого элемента:

На изогнутой пластине вы можете заметить кривизну края на изгибе (отмечена синими стрелками). Края изогнуты только в области загиба. Остальные края и поверхность, на которой я ничего не делал, точно такие же, как на предыдущей фотографии (обозначены зелеными стрелками). Желтая стрелка показывает загнутый угол. Посмотрите, что происходит, когда я выравниваю лист до его исходной формы:

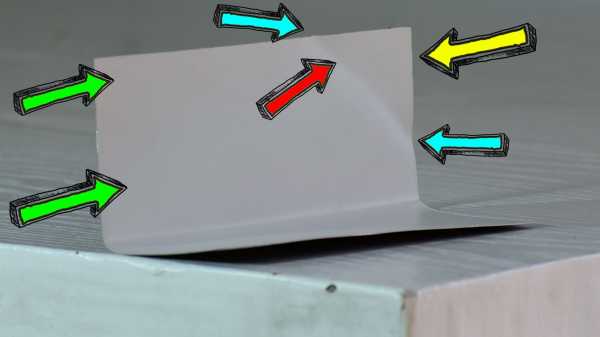

В точке выпрямления видны изгибы по краям листа, отмеченные синими стрелками.Красной стрелкой обозначена изломанная поверхность на изгибе. Зелеными стрелками обозначены края и поверхность, которая не деформировалась - как на первом фото - ничего не случилось. Желтая стрелка показывает угол, который был согнут, а затем выпрямлен. Посмотрите, как выглядит внешняя поверхность после выпрямления и что вы на ней видите:

Зеленая стрелка указывает на то место, куда мои злые ноги не мешали. Красные стрелки указывают на выпуклость поверхности после правки и гибки.Желтая стрелка указывает на загнутый угол, а синие стрелки указывают на край пластины после выпрямления.

Если бы не было сдавливания, пластину можно было бы выпрямить точно в точке изгиба. На поверхности листа не было бы волнистых краев или перегибов. Обратите внимание, что изломанная поверхность на пластине выше, чем ее выпрямленный угол. Вдобавок, если вы посмотрите на поверхность прямо перед и сразу за сломанным краем, вы заметите, что они немного ниже тех мест, где мои руки не мешали.Это не совпадение и указывает на возникновение явления раздавливания.

Вы можете использовать эти знания для осмотра своего мотоцикла перед покупкой .

Трубки опоры передней подвески - лаги мотоцикла представляют собой длинные и почти идеально круглые трубы, отшлифованные с высокой точностью. Если кто-то поправит их после аварии, вы сможете обнаружить это, используя знания, которые я показал вам на примере сгибания и выпрямления куска тонкой бляшки. Какой бы элемент вы ни гнули и ни расправили (без нагрева - в холодном состоянии) всегда происходит раздавливание.Поэтому, если вы знаете, как должен выглядеть изготовленный на заводе элемент, на нем можно найти следы ремонта.

Некоторые важные вопросы, связанные с гибкой и правкой

Если вы изгибаете профиль, трубу или лист, вы должны помнить, что поперечное сечение трубы и профиля изменится. Таким образом, если вы будете гнуть трубу, ее поперечное сечение в месте изгиба станет овальным, а не круглым. На заводах используются специальные стержни, которые сохраняют соответствующее поперечное сечение, несмотря на изгиб.Поэтому, если вы посмотрите на подвесные рельсы, вы должны обратить внимание на их форму - если она овальная, это будет указывать на перекос. Другое дело, что овальные трубы плохо сочетаются со втулками подвески - они их быстро протирают, а сильные изгибы могут даже заблокировать их при эксплуатации. Когда вы сгибаете пластину - внешняя поверхность удлиняется, а внутренняя будет пытаться сжаться. Если вы согнете пластину слишком сильно (вы превысите предельную силу), она начнет складываться изнутри, и, наконец, вы увидите трещины снаружи.Во избежание складывания листов применяется термическая обработка. Перестраивается структура материала - исчезает деформационное упрочнение. Затем лист можно дополнительно обработать (согнуть, экструдировать или еще прокатить).

Еще одна важная вещь, о которой следует помнить, - это то, что вы прилагаете усилия к материалу во время изгиба. Эти напряжения увеличивают или уменьшают несущую способность изгибаемого элемента (т.е. ослабляют или усиливают элемент, сформированный изгибом). Все зависит от того, как вы прикладываете нагрузку.Принцип заключается в том, что материал будет прочнее, если на него будет действовать сила в том направлении, в котором он был изогнут. Итак, если у вас есть труба, изогнутая в букве «U», она будет сильнее, если внешняя сила хочет образовать «O» из буквы «U». Если сила будет действовать противоположным образом и буква «U» попытается образовать плоское «I», сила упадет. В результате вместо производства более крупных и тяжелых компонентов можно использовать более легкие, но столь же прочные.Вы можете создать прочную и жесткую конструкцию, используя меньше материалов.

Однако, если вы хотите выпрямить изогнутый элемент точно на изгибе, вы разрушите все, и вместо более сильного элемента он будет более слабым. Для «хорошего» напряжения от первого изгиба вы поставите второй с противоположным знаком. Так что «второй» попытается бороться с «первым». В результате вы ослабите этот элемент (напряжения складываются и вычитаются не так легко, как 2 + 2).Так что после сгибания и правки прочность материала будет ниже, чем если бы этого не делали вообще.

Вы всегда должны помнить, что чем больше вы деформируете материал, тем больше вы меняете его структуру. На изгибе будет тяжелее, чем там, где не было деформации. Такая конструкция будет не везде хороша - нужно правильно спроектировать конструкцию, чтобы можно было воспользоваться преимуществами изгиба и не попасть в неприятности.

Где пригодятся эти знания?

Если вы знаете, как работает процесс гибки и правки, вы можете поискать признаки аварийного ремонта.Выпрямленные несущие трубы, обода или рамы больше невозможно будет проверить. В следующих постах я объясню, почему вам не следует этого делать. Несущая конструкция мотоцикла - это та, на которую Здзислав Фачура не должен ставить лапы, так как он «может» все исправить. Не пощады - мотоцикл должен быть безаварийным!

.Как правильно выпрямить стальной лист толщиной 5 мм. Правка металла 9000 1

Редактировать листовой металл предназначен для придания предметам правильной геометрической формы без выпуклостей, неровностей, изгибов и вмятин. Кривые можно поправить вручную или на выпрямителях, прессах. Автоматическая правка более производительна и эффективна, особенно в условиях массового производства. Ручная правка листов применяется в ремонтных мастерских при выполнении небольших или единичных заказов.

На сайте есть компании, которые занимаются как автоматическим, так и ручным редактированием.

Примечания по правке листового металла

Операция правки основана на свойствах металлов, которые деформируются под давлением. Его можно использовать для деталей из металлов с хорошими пластическими свойствами, иначе металл при обработке будет разрушен. Операция правки происходит с термическим воздействием на металл или без него - горячая дорога - холодная.

Листовой металл Редактирование выполняется вручную с помощью молотка или деревянного молотка и наковальни или стального / чугунного листа. Это кропотливая операция, имеющая свои особенности. Таким образом, поверхность пластины должна лежать на опоре или пластине по всей своей поверхности. Отклонения от нормы предварительно необходимо обозначить карандашом. Удары молотком наносятся от края листа до выпуклости, чтобы избежать большего удлинения. По мере приближения к шишке удары должны быть более частыми, но менее резкими.Ручная правка также выполняется специальными ключами на правильной пластине со штифтами и угольниками.

Редактировать лист на грейдерах, валках и прессах. Мелкие и средние заготовки правят на роликовых станках с разным количеством валков. Листы наматываются на ролики, расположенные поочередно вверху и внизу. Негабаритные листы правят на горизонтальных правильных машинах, где в результате растяжения металлические волокна сглаживаются.

Когда металл изгибается или деформируется, одни слои растягиваются, другие сжимаются. Скручивание поперечного сечения.Чтобы восстановить исходное состояние металла, необходимо прищипнуть растянутые слои и растянуть сжатые. Это достигается разными методами изменения. Выпрямление ударом или давлением.

Стержень и рейка управляются стальными молотками. Для этого лучше использовать молотки с круглым молотком: они оставляют на поверхности металла более мелкие вмятины. Удары наносят по выпуклому месту: сначала сильные, по мере распрямления удары ослабевают. Расправленную планку (ремень) время от времени проворачивают, чтобы не получить выпуклость на противоположной стороне.

Качество повязки проверяют линейками, в некритических случаях - на глаз. Контроль также можно проводить на пластинах: плохо расправленный ремень (планка) будет вращаться при нажатии на края, нераспрямленная круглая планка при прокатке приведет к появлению в некоторых местах зазоров.

Круглый пруток диаметром более 30 мм, валы и трубы приводятся в движение винтовыми прессами. Деталь укладывается в призмы выпуклостью вверх и затягивается винтом с призматическим наконечником.Вы можете изменить расстояние между призмами, чтобы выпрямить детали разной длины.

Качество правки проверяют по индикатору: деталь отцентрирована, повернута. Отклонение стрелки указателя покажет степень неравномерности.

Обработанные поверхности, тонкие изделия из стали и цветных металлов забивают молотками с зацепами из меди, латуни, свинца, волокна или стали через прокладки из мягких материалов ... Мелкие, тонкие детали можно выпрямить с помощью зажимание тисков между челюстями.

Сменные проушины Молоток 28 мм

Закрученные ремни выпрямляются с помощью рычага с вилками. Для этого часто используются ручные тиски. Зажимают выступающий из тисков конец ремешка и, поворачивая рычаг, расправляют.

Для правки загнутого угла его помещают в призму, между полками помещают ролик из закаленной стали и прижимают к ролику расправленным наконечником пресса. Точно так же действуют каналы и другие длинные изделия. Их прямолинейность проверяют линейкой, по зазору на тарелке, перпендикулярность полок - квадратом.

Выпрямление натяжения (выпрямление).

В тонкой полосе с загнутым по краю, загнутым уголком, правым каналом необходимо растянуть вогнутую часть. Это делается пальцевым молотком или специальными двухпальцевыми рихтовочными молотками. Узкий носик создает более высокое удельное давление, превышающее предел текучести материала, и металл «течет» - он растягивается.

Металл при наличии выпуклости (здесь металл растягивается). Удары производят стальными молотками или, если лист тонкий, деревянными молотками - молотками от края к выступу.Края также растягиваются, и выпуклость исчезает.

Молоток для обратного выпрямления

Если имеется несколько выступов, они сначала сливаются в один, нанося удары между ними. Правке также подвергаются закаленные предметы, покоробившиеся при закалке. Для этого их укладывают выпуклостью вниз и наносят легкие удары носком, двигаясь от центра к краю - тем самым растягивая сжатые верхние волокна. Если при закалке угол уменьшается, удары наносятся сверху внутреннего угла, если он увеличился - сверху внешнего угла.Закаленные детали толщиной более 5 мм в случае частичного отверждения можно выпрямить до отверждения.

Термическая повязка. В этом случае металл распрямляют защемлением растянутой стороны. Выпрямляемую деталь загибают вверх. Искривленное место нагревают сварочной горелкой до вишнево-красного цвета (прилегающие участки металла охлаждают сырым асбестом или мокрой ветошью). Поскольку нагретый металл более пластичен, при охлаждении струей сжатого воздуха нагретая область сжимается, и металл выпрямляется.При этом используются трубы, полые валы, металлическая арматура, поковки и отливки, сварные конструкции.

Горячая правка. В деталях с острыми изгибами, деталях с большим поперечным сечением, во избежание появления трещин, гнутый участок нагревают, а затем расправляют давлением прессования или ударами молотка. Температура нагрева зависит от материала. Для стали она должна быть не менее 850 и не более 1100 ° (превышение этой температуры приведет к перегреву металла).Выпрямляются только необработанные детали.

Глубокие вмятины, вызванные значительными локальными деформациями, имеют растянутую металлическую поверхность. В результате при выпрямлении вмятин в металле образуются неровности - вздутия. Вздутие также может произойти из-за растяжения металла из-за неправильной штамповки или правки.

Устранение неровностей с помощью горячего или холодного выпрямления.

Холодное редактирование выполните следующие действия.

Если на элементе имеется только одна выпуклость, ее удаляют сжатием путем вытягивания металла по концентрическим окружностям или по радиусам от выпуклости до неповрежденной части металла, сила ударов молотка должна быть увеличена на расстояние от границы выпуклости увеличены.

Схема устранения вздутий при холодной правке представлена на рисунке. Кружками обозначены места попадания молотка, а стрелками - направление выпрямления.

Рис. Схема устранения вздутий при холодной правке

Если на детали имеется несколько соседних выступов, сначала растягивают площадь поверхности между ними, сводя все неровности в одну, а затем (в зависимости от формы образовавшейся неровности) определяют места дальнейшего растяжения и проводят окончательную коррекцию поврежденный участок.

Чтобы ускорить выпрямление глубоких неровностей при высоком натяжении металла, вы можете просверлить неровности в нескольких местах, исправить поврежденный участок, затем сварить просверленные отверстия и очистить сварные швы.

Участок детали, отремонтированный методом холодной правки, становится более выпуклым, чем его нормальная форма, но имеет правильные контуры кривизны.

В то же время этот способ удаления вмятин трудоемок, сильно растягивает и упрочняет металл (в результате раздавливания), что отрицательно сказывается на его пластических свойствах.Поэтому холодная правка выпуклостей обычно применяется для ремонта слегка растянутых частей деталей.

Сделайте горячие края неровностей двумя способами:

- закручиванием металла нагревом

- путем затяжки металла путем нагрева и наплавки

Для усадки металла нагреванием необходимо нагреть выпуклость пламенем газовой горелки до вишнево-красного цвета. Размер обогреваемой площади не должен превышать размер выпуклости.В этом случае в горячей точке металла возникают сжимающие напряжения, действующие во все стороны, что приводит к приземлению металла и выпрямлению выпуклости. Помимо постоянного нагрева можно использовать нагрев выпуклости кольцами или полосами. При этом видимая ширина зоны нагрева колец должна составлять 10 ... 12 мм, а полосы (одна или две) должны проходить через центр выпуклости. Если шероховатость металла не может быть полностью устранена после первого нагрева, выпуклость нагревается в последовательности, показанной на рисунке.

Рис. Последовательность нагрева поверхности выпуклости при усадке

Для усадки металла путем нагрева и осаждения нагрейте самую верхнюю часть выпуклости пламенем газовой горелки до вишневого цвета и закрепите ее плоской опорой и молотком. Нагревание и сжатие остальной части выпуклости в порядке, показанном на рисунке, окончательно выровняют поврежденную область детали.

Процесс затяжки следует проводить осторожно, чтобы не осесть металл слишком сильно, так как неосторожная и неправильная затяжка приводит к появлению в металле высоких напряжений, чрезмерному изменению толщины листа и затрудняет последующую правку листа. часть.

Рис. Вытягивание металла нагревом и наплавкой: А - направление удара молотка; Б - место обогрева

Растянутые куски металла чаще всего встречаются на крыльях автомобилей (боковых сторонах крыльев), поврежденных при столкновении.

Растянутый борт крыла ремонтируют одним из следующих способов:

№- набор гофрированных складок с последующей укладкой их в холодное состояние, если картон неглубокий и не сильно растянутый;

- набор складок гофров с последующим их проседанием в горячем состоянии, если картон глубокий и сильно растянутый;

- срезание лишнего металла с борта.

При ремонте методом холодной высадки работы выполнять в следующем порядке:

- сожмите лист до тех пор, пока на растянутой части не образуется V-образная складка и не будет получена правильная форма листа;

- , продолжая сжимать крыло, ударьте молотком или киянкой по складке гофры, постепенно снижая давление. Удары молотком или молотком сжимают растянутую часть борта, и если растяжение небольшое, крыло в этой точке принимает правильную форму.

Таким же образом стягиваются остальные растянутые секции до получения правильной формы крыла.

Последовательность работ при осажденном ремонте с подогревом такая же, как при осажденном ремонте на холоде. В этом случае сгиб складки следует нагреть до вишневого цвета пламенем газовой горелки, а осадок произвести вытяжным молотком с помощью подставки, помещенной под складку. Давление на крыло при волочении волны должно быть таким, чтобы волна не могла свободно распрямиться и на месте складки не образовывалась складчатая складка.Если простого нагрева и усадки гофры недостаточно, повторяйте упражнение, пока не получите правильную форму петли.

Правка гофров в холодном и горячем состоянии контролируется шаблонами.

Ремонт крыла обрезанием лишнего металла сбоку выполняется в следующей последовательности:

- отметить мелом растянутую часть крыла по шаблону;

- сжать крыло до образования гофры на растянутой части V-образного изгиба и получить;

- отрезать ножовкой складку от сгиба;

- выровняйте доску в месте пропила, определите границы лишнего металла и распилите ножовкой;

- обрезать выемку;

- подготовить поверхность к сварке;

- сваривать кромки сплошным швом;

- очистить сварочный шов с лицевой стороны заподлицо с поверхностью крыла;

- для усиления сварного шва и зоны термического влияния;

- Выровняйте оставшиеся неровности.

Рис. Ремонт выдвинутой стороны крыла (стрелками показано направление выдавливания крыла): 1 - контур расширенного крыла; 2 - точка растяжения; 3 - контур корректируемого крыла; 4 - гофра; 5 - место разрезания гофры; 6 - предел превышения металла

Можно растянуть бортик крыла (если тянуть) в холодном или с подогревом, в зависимости от степени деформации.

Этот процесс противоположен процессу сжатия.При нагревании до вишнево-красного цвета смятый участок легко растягивается.

Правка (правка) - это гидравлическая операция, при которой деформированным, деформированным металлическим заготовкам или деталям придается правильная плоская форма. Монтаж осуществляется после резки листа материала ножницами, долбления и других операций. Правка также позволяет выпрямлять полосы и прутки, трубы и проволоку. Детали из чугуна не выпрямляются, потому что чугун слишком хрупкий и при выпрямлении может треснуть.

В металлообработке, особенно в инструментальной промышленности, исправление криволинейных и деформированных изделий с высокой точностью (до десятых долей миллиметра) после механической или термической обработки часто называют правкой изделий.

Монтаж может быть ручным или машинным.

Трубы гнутые вручную или механически, с наполнителем или без него, холодные или горячие. Выбор метода зависит от диаметра трубы, толщины стенки, материала и угла изгиба (рис. 8).