Чем отличается непосредственный впрыск от распределенного

Каким бывает впрыск топлива

Одноточечный..

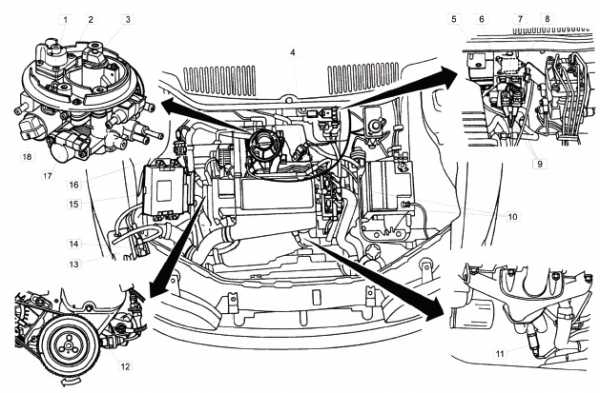

ВПРЫСК, который также иногда называют центральным, стал широко применяться на легковых автомобилях в 80-х годах прошлого века. Подобная система питания получила свое название из-за того, что топливо подавалось во впускной коллектор лишь в одной точке.

Многие системы того времени были чисто механическими, электронного управления у них не было. Частенько основой для такой системы питания был обычный карбюратор, из которого просто удаляли все “лишние” элементы и устанавливали в районе его диффузора одну или две форсунки (поэтому центральный впрыск стоил относительно недорого). К примеру, так была устроена система TBI (“Throttle Body Injection”) компании “General Motors”.

Но, несмотря на свою кажущуюся простоту, центральный впрыск обладает очень важным преимуществом по сравнению с карбюратором – он точнее дозирует горючую смесь на всех режимах работы двигателя. Это позволяет избежать провалов в работе мотора, а также увеличивает его мощность и экономичность.

Со временем появление электронных блоков управления позволило сделать центральный впрыск компактнее и надежнее. Его стало легче адаптировать к работе на различных двигателях.

Однако от карбюраторов одноточечный впрыск унаследовал и целый ряд недостатков. К примеру, высокое сопротивление поступающему во впускной коллектор воздуху и плохое распределение топливной смеси по отдельным цилиндрам. Как результат – двигатель с такой системой питания обладает не очень высокими показателями. Поэтому сегодня центральный впрыск практически не встречается.

Кстати, концерн “General Motors” также разработал интересную разновидность центрального впрыска – CPI (“Central Port Injection”). В такой системе одна форсунка распыляла топливо в специальные трубки, которые были выведены во впускной коллектор каждого цилиндра. Это был своего рода прообраз распределенного впрыска. Однако из-за невысокой надежности от использования CPI быстро отказались.

Распределенный

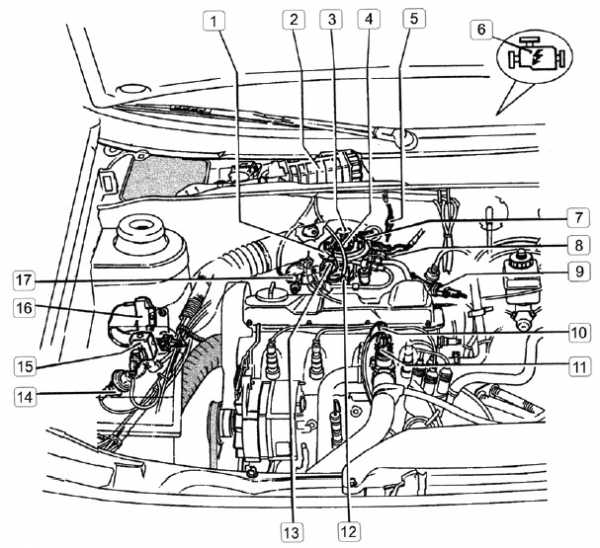

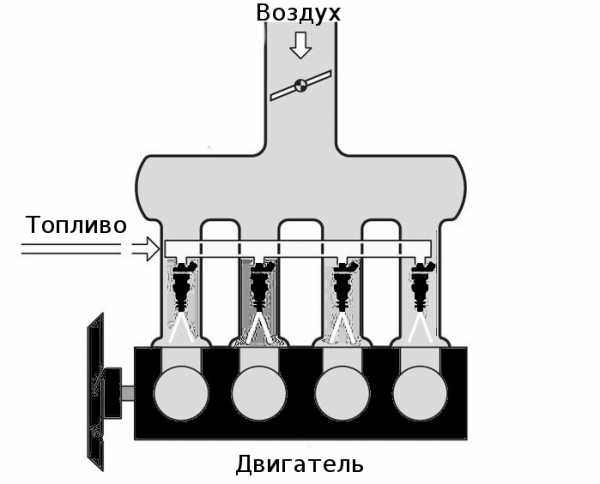

ИЛИ МНОГОТОЧЕЧНЫЙ впрыск топлива – сегодня самая распро¬страненная система питания двигателей на современных автомобилях. От предыдуще¬го типа она отличается прежде всего тем, что во впускном коллекторе каждого цилиндра стоит индивидуальная форсунка. В определенные моменты времени она впрыскивает необходимую порцию бензина прямо на впускные клапаны “своего” цилиндра.

Многоточечный впрыск бывает параллельным и последовательным. В первом случае в определенный момент времени срабатывают все форсунки, топливо перемешивается с воздухом, и получившаяся смесь ждет открытия впускных клапанов, чтобы попасть в цилиндр. Во втором случае период работы каждого инжектора рассчитывается индивидуально, чтобы бензин подавался за строго определенное время перед открытием клапана. Эффективность такого впрыска выше, поэтому большее распространение получили именно последовательные системы, несмотря на более сложную и дорогую электронную “начинку”. Хотя иногда встречаются и более дешевые комбинированные схемы (форсунки в этом случае срабатывают попарно).

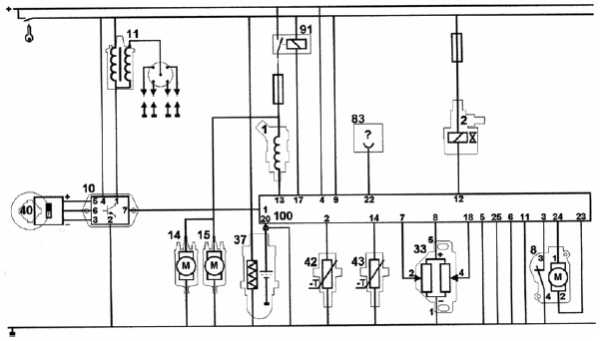

Поначалу системы распределенного впрыска тоже управлялись механически. Но со временем электроника и здесь одержала верх. Ведь, получая и обрабатывая сигналы от множества датчиков, блок управления не только командует исполнительными механизмами, но и может сигнализировать водителю о неисправности. Причем даже в случае поломки электроника переходит на аварийный режим работы, позволяя автомобилю самостоятельно добраться до сервисной станции.

Распределенный впрыск обладает целым рядом достоинств. Помимо приготовления горючей смеси правильного состава для каждого режима работы двигателя такая система вдобавок точнее распределяет ее по цилиндрам и создает минимальное сопротивление проходящему по впускному коллектору воздуху. Это позволяет улучшить многие показатели мотора: мощность, экономичность, экологичность и т.д. Из недостатков многоточечного впрыска можно назвать, пожалуй, лишь только довольно высокую стоимость.

Непосредственный..

“Goliath GP700” стал первым серийным автомобилем, двигатель которого получил впрыск топлива.

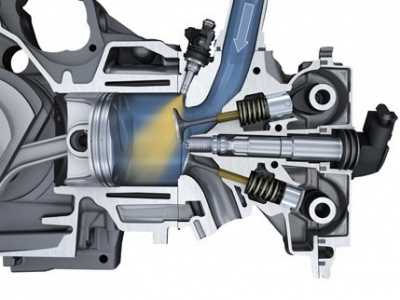

ВПРЫСК (его еще иногда называют прямым) отличается от предыдущих типов систем питания тем, что в данном случае форсунки подают топливо прямо в цилиндры (минуя впус¬кной коллектор), как у дизельного двигателя.

В принципе такая схема системы питания не нова. Еще в первой половине прошлого века ее использовали на авиационных двигателях (например на советском истребителе “Ла-7”). На легковых машинах прямой впрыск появился чуть позже – в 50-х годах ХХ века сначала на автомобиле “Goliath GP700”, а затем на знаменитом “Mercedes-Benz 300SL”. Однако через некоторое время автопроизводители практически отказались от применения непосредственного впрыска, он остался лишь на гоночных автомобилях.

Дело в том, что головка блока цилиндров у двигателя с прямым впрыском получалась очень сложной и дорогой в производстве. Кроме того, конструкторам долгое время не удавалось добиться стабильной работы системы. Ведь для эффективного смесеобразования при прямом впрыске необходимо, чтобы топливо хорошо распылялось. То есть подавалось в цилиндры под большим давлением. А для этого требовались специальные насосы, способные его обеспечить.. В итоге на первых порах двигатели с такой системой питания получались дорогими и неэкономичными.

Однако с развитием технологий все эти проблемы удалось решить, и многие автопроизводители вернулись к давно забытой схеме. Первой была компания “Mitsubishi”, в 1996 году установившая двигатель с непосредственным впрыском топлива (фирменное обозначение – GDI) на модель “Galant”, затем подобные решения стали использовать и другие компании. В частности, “Volkswagen” и “Audi” (система FSI), “Peugeot-Citroёn” (HPA), “Alfa Romeo” (JTS) и другие.

Почему же такая система питания вдруг заинтересовала ведущих автопроизводителей? Все очень просто – моторы с прямым впрыском способны работать на очень бедной рабочей смеси (с малым количеством топлива и большим – воздуха), поэтому они отличаются хорошей экономичностью. Вдобавок подача бензина непосредственно в цилиндры позволяет поднять степень сжатия двигателя, а следовательно и его мощность.

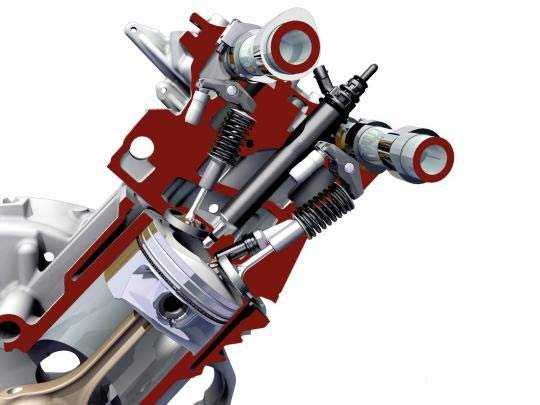

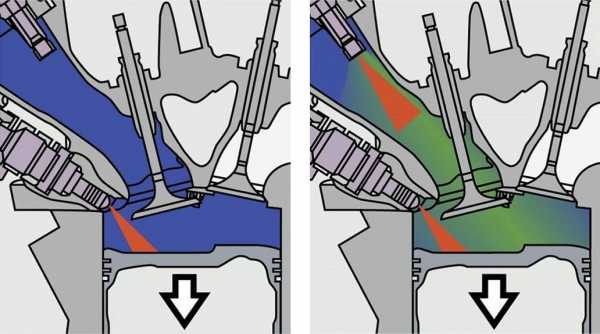

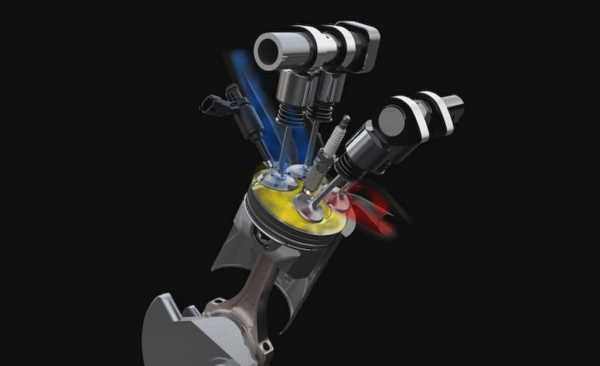

Система питания с прямым впрыском может работать в разных режимах. Например, при равномерном движении автомобиля со скоростью 90-120 км/ч электроника подает в цилиндры очень мало топлива. В принципе такую сверхбедную рабочую смесь очень трудно поджечь. Поэтому в моторах с прямым впрыском используются поршни со специальной выемкой. Она направляет основную часть топлива ближе к свече зажигания, где условия для воспламенения смеси лучше.

При движении с высокой скоростью или при резких ускорениях в цилиндры подается значительно больше топлива. Соответственно из-за сильного нагрева частей двигателя возрастает риск возникновения детонации. Чтобы избежать этого, форсунка впрыскивает в цилиндр топливо широким факелом, ко¬торый заполняет весь объем камеры сгорания и охлаждает ее.

Если же водителю требуется резкое ускорение, то форсунка срабатывает два раза. Сначала в начале такта впуска распыляется небольшое количество топлива для охлаждения цилиндра, а затем в конце такта сжатия впрыскивается основной заряд бензина.

Но, несмотря на все свои преимущества, двигатели с непосредственным впрыском пока еще недостаточно распространены. Причина – высокая стоимость и требовательность к качеству топлива. Кроме того, мотор с такой системой питания работает громче обычного и сильнее вибрирует, поэтому конструкторам приходится дополнительно усиливать некоторые детали двигателя и улучшать шумоизоляцию моторного отсека.

- Автор

- Юрий УРЮКОВ

- Издание

- Клаксон №4 2008 год

- Фото

- фото из архива “Клаксона”

Распределенный, непосредственный или комбинированный впрыск

Молодое поколение водителей уже и не знает, что раньше инжекторных моторов не было – почти все бензиновые силовые агрегаты были карбюраторные. Но экология и развитие технологий вытеснили их, сегодня системы подачи топлива сплошь компьютерные. Но их развитие не остановилось. Современный автомобиль с бензиновым мотором может быть оборудован тремя типами впрыска – распределенным, непосредственным или комбинированным. Чем они отличаются и какой из них лучше рассмотрим в этой статье.

На фото — распределенный впрыск топливаРаспределенный впрыск (MPI)

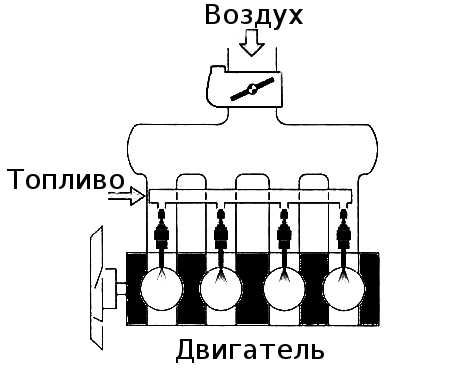

Формально это не первый вид впрыска, и не он пришел на смену карбюратору. Был еще так называемый моновпрыск – топливо во впускной коллектор подавала одна форсунка. Несмотря на то, что управление у нее было электронным, по сигналам с датчиков, заметного преимущества моновпрыск перед карбюратором не дал: основная проблема с оседанием топлива на стенках коллектора сохранилась. Моновпрыск популярности не получил, а автомобильные инженеры сразу перешли к впрыску распределенному.

Схема моновпрыска, стрелочка указывает на форсункуОсновная его особенность – наличие индивидуальной форсунки на каждый цилиндр. Впрыск топлива происходит во впускной коллектор, в нем происходит смесь с воздухом. Форсунки расположены около впускных клапанов, топливу не нужно блуждать по недрам коллектора, смесь получается стабильной. Уже этот факт позволил снизить расход, повысить мощность и улучшить экологичность. Кроме того, система распределенного впрыска получилась недорогой – форсунки простые, бензонасос дешевый, все отточено и хорошо работает. Неудивительно, что распределенный впрыск до сих пор остается самым популярным, особенно на недорогих автомобилях, для которых себестоимость производства и цена владения имеют важное значение.

Схема распределенного впрыска топливаМинус у распределенного впрыска сегодня один – он достиг потолка по эффективности. Инженеры уже выжали максимум, дальше ни расход топлива снижать, ни мощность увеличить невозможно, поэтому конструкторам приходится искать новые варианты, чтобы укладываться во все более строгие экологические рамки и удовлетворять запросы покупателей, которые постоянно хотят более экономичные и более мощные автомобили.

Непосредственный впрыск (GDI)

Довольно очевидно, что главное направление улучшения характеристик – образование топливо-воздушной смеси прямо в цилиндре. Да, по сравнению с карбюратором и моновпрыском, потери топлива на проход по коллектору у распределенного впрыска заметно меньше, но они все равно есть. Что-то остается на коллекторе, что-то на впускных клапанах. Всего этого можно избежать если подавать бензин прямо в цилиндр. Так и происходит на моторах с непосредственным впрыском.

Слева распределенный впрыск MPI, справа непосредственный GDIТо, что это работает, хорошо видно по характеристикам. GDI-моторы мощнее и экономичнее собратьев с распределенным впрыском. Прибавка составляет порядка 5-10%, что не так уж и мало. Такой результат достигается не только за счет меньшей потери топлива, но и за счет гибкости, которую инженеры получают в настройке впрыска. Например, они могут «играть» с так называемым стехиометрическим числом – соотношением бензина и воздуха в смеси. Обедненные смеси, в которых мало бензина, но много воздуха, на распределенном впрыске невозможны – они просто напросто не смогут воспламениться по законам физики. У непосредственного впрыска эта проблема решена очень элегантно, бензин распыляется около свечи зажигания, рядом с ней смесь богатая, но по всему остальному цилиндру – бедная. Получается, что и с воспламенением проблем нет, и топлива используется меньше.

Еще одна перспективная тема для непосредственного впрыска – управлением моментом подачи топлива. В зависимости от нагрузки на мотор, топливо можно подавать на разных циклах движения поршня (например, на сжатии или на впуске) и получать нужный результат по соотношению мощность/экономичность. Эта сфера еще не до конца исследована и оставляет инженерам большой простор для улучшения показателей моторов.

Вид на двигатель GDI сверхуКазалось бы, непосредственный впрыск намного лучше распределенного и должен был бы его уже вытеснить. Но оказалось все не так просто. У GDI-моторов нашлись и серьезные минусы.

Во-первых, сильно усложнилась конструкция. Форсунки более дорогие и сложные, обычного насоса в баке уже не хватает, требуется использовать дополнительный ТНВД, который повышает себестоимость системы. Кроме того, очень сильно возрастают требования к качеству топлива. Форсунки и ТНВД сильнее страдают от некачественного бензина, а ремонт оказывается очень дорогим. Неудивительно, что на дешевых машинах непосредственный впрыск встречается нечасто – он реально дороже в обслуживании чем распределенный.

ТНВД двигателя 4G93Во-вторых, обнаружились и технические проблемы. То, что бензин не проходит через впускные клапана обратилось не только в плюсы, но и в минусы для самих клапанов. Они больше не смазываются и не охлаждаются бензином. Из-за этого на машинах с непосредственным впрыском на впускных клапанах часто образуется нагар, а это приводит к неправильной работе всего мотора. Яркий пример – двигатель ЕP6 (Prince), о котором мы уже рассказывали.

Нагар на клапанахНе удивительно, что в России первые GDI-моторы получили так сказать «плохую прессу», с российским «серным» бензином ТНВД и форсунки служили недолго, а их замена всегда была дорогой. Сейчас качество топлива чуть выросло, да и агрегаты постепенно избавляются от детских болезней, но до сих пор нужно признать, что распределенный впрыск в целом чуть более надежный чем непосредственный.

Нельзя сказать, что перечисленные недостатки ставят крест на непосредственном впрыске, но то, что они сдерживают его развитие, это точно.

Комбинированный впрыск

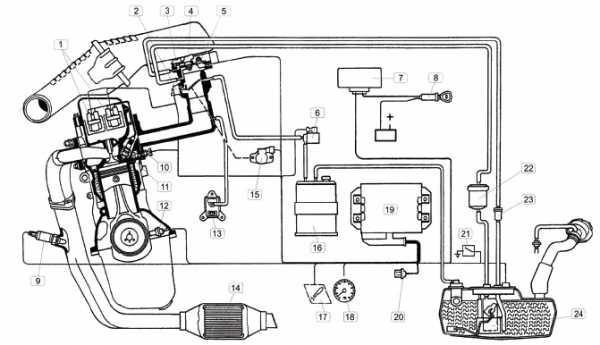

Популярная тема последних 5-6 лет – использование на одном моторе обоих типа инжектора. То есть у машины есть два комплекта форсунок – один установлен перед клапанами во впускном коллекторе, а второй – прямо в цилиндрах. В зависимости от настройки ЭБУ, в разных режимах может работать как одна форсунка, так другая, или вообще обе сразу – тут тоже непаханное поле для экспериментов и улучшений. Обычно в простых режимах движения используются форсунки в коллекторе, а когда нужно поднажать и от мотора требуется максимум, то подключаются форсунки в цилиндрах. Может быть и чуть иначе, настройки у каждого мотора свои.

Комбинированный впрыск топливаОбъединение впрысков помогает решить технические проблемы. Если часть бензина идет из коллектора, то впускные клапана нормально охлаждаются и смазываются. Жизнь форсунок тоже по идее должна увеличиться, ведь они теперь используются по очереди. При этом все эксперименты с бедной смесью и временем впрыска на комбинированной системе тоже возможны.

Однако проблему сложности и долговечности комбинированный впрыск не решает. У него все равно есть ТНВД, дополнительные форсунки и очень замороченная настройка. Своими силами ремонтировать такие машины очень сложно. Есть и другие заморочки в обслуживании таких машин, например, при установке ГБО, уже есть «газовые» решения, которые могут работать и с комбинированным впрыском, но они дорогие и сложные в настройке и установке.

Двигатель 2.5 Smartstream с комбинированным впрыском топлива Kia K5На сегодняшний момент с разными типами инжекторов сложилась понятная ситуация – есть отработанная и проверенная технология (мы имеем в виду распределенный впрыск), которая за годы использования избавилась от проблем, дешева и надежна, но которая исчерпала резервы к улучшению и уже не всегда устраивает по эффективности. И есть более перспективные технологии, сложные, пока менее надежные и заметно более дорогие, но дающие лучший результат и в целом более прогрессивные. Наверное, когда-то распределенный впрыск тоже будет отправлен на свалку истории, но у нынешних покупателей машин есть выбор – либо предпочесть надежность и дешевизну, либо мощность и экономию топлива. И не факт, какой из этих выборов лучше.

Посредственный впрыск?: bmwservice — LiveJournal

Любой работник автосалона с гордостью заявит вам, что двигатель предлагаемого вам автомобиля "оборудован новейшим непосредственным впрыском". Чаще всего, при этом, смысл и принцип работы нововведения объяснить затруднится, но зато посулит немыслимую экономию ("до 30%") и "увеличение мощности".Между тем, "новейший" непосредственный впрыск, это технология разработанная еще в середине 30-х и серийно применявшаяся в годы Второй мировой, например, на истребителях "Мессершмитт 109".

Вскоре после войны немецкая инженерия несколько раз пыталась применить этот принцип на мелкосерийных автомобилях, в числе которых был и культовый Mercedes 300SL c механическим непосредственным впрыском - по сути, настоящий "бензиновый дизель".

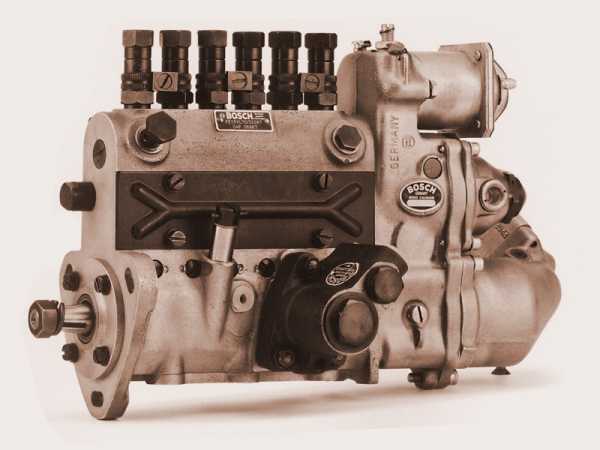

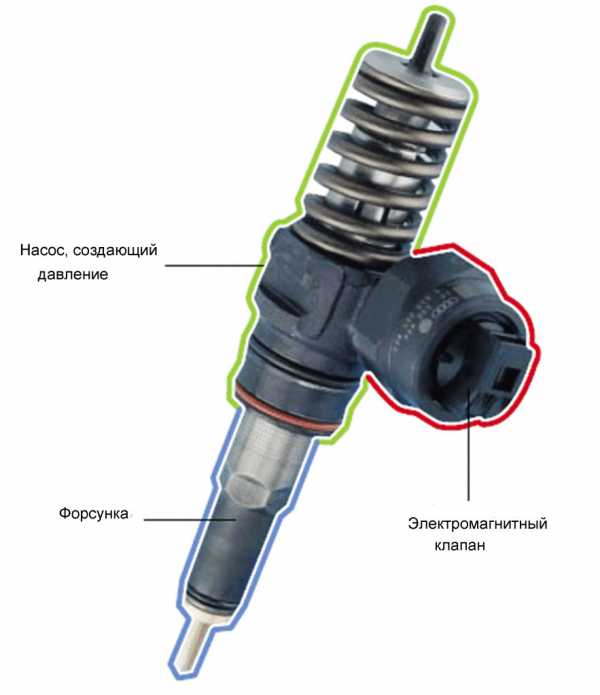

Хорошо различим топливный насос высокого давления:

Рассмотрим его поближе:

Количество поломок систем первого поколения оказалось решающим - про принцип в промышленном масштабе забыли на пяток десятилетий, несмотря на заметную экономию на фоне примитивного карбюраторного смесеобразования.

Идея распылять топливо непосредственно в цилиндр стала практически полезной только в начале 90-х. Причина проста - экология и ее нормативы. Значительное количество времени при городском режиме движения автомобиль работает в режиме малых и частичных нагрузок, иногда топливо тратится практически "в пустую" - фактически только на поддержание холостых оборотов.

Хорошо было бы, подумали инженеры, для режимов малых нагрузок наполнять цилиндры бедной смесью, сильно отступив от пропорций стехиометрии. И если для полноценного горения за идеал принято соотношение 14.7 кг воздуха на 1 кг бензина плюс-минус 10%, то выгодным, с точки зрения экологии, было бы найти возможность поджигать смесь в несколько раз более бедную, экономя бензин. Раза так в 2-3 более бедную, иначе заметного результата не будет. Из практики однако известно, что уже соотношение более 15,7 вызывает проблемы с горением. При соотношениях более 22:1 эффективного воспламенения уже не происходит, что грозило затее провалом.

Вот тут-то про непосредственный впрыск и вспомнили. В отличие от обычного распределенного впрыска, где форсунка льет прямо во впускной канал, поместив форсунку прямо в цилиндр, мы получаем возможность управлять фазой и длительностью впрыска - впускной клапан уже не мешает. Это как видео против киноаппарата с обтюратором - когда источник топлива уже в цилиндре, управляй им как хочешь - ничто не мельтешит перед форсункой и не отвлекает от процесса. :)

Для режима частичных нагрузок впрыскивание организовали в момент начала такта сжатия. Топливо долетает до днища поршня специальной формы, попутно забирая часть тепла в цилиндре и препятствуя тем самым детонации, хорошо перемешивается с воздухом и вспыхивает к моменту конца сжатия совместно с дополнительно поданной порцией в итоговом соотношении всего около 40:1(!). В обычном же режиме, двигатель работает на уже привычном соотношении воздуха и бензина, близком к стехиометрии. Вот вам и зримая экономия.

Это как бы осязаемые плюсы. А теперь сюрприз, поговорим о недостатках.

Система питания обычного двигателя работает при давлении около 3,5 атм. Для этого нам требуется электронасос, не шибко отличающийся по конструкции, надежности и цене от насоса "Малыш" у вас на даче. Также потребуется несколько форсунок, по числу цилиндров - а это тоже не ахти какие большие затраты как при производстве так и при последующей возможной замене. Добавляем сюда только обычные шланги и фильтр. Неисправный насос сразу даст о себе знать и может быть довольно просто продиагностирован и заменен на аналогичный. С форсунками возни и проблем еще меньше - живут десятками лет.

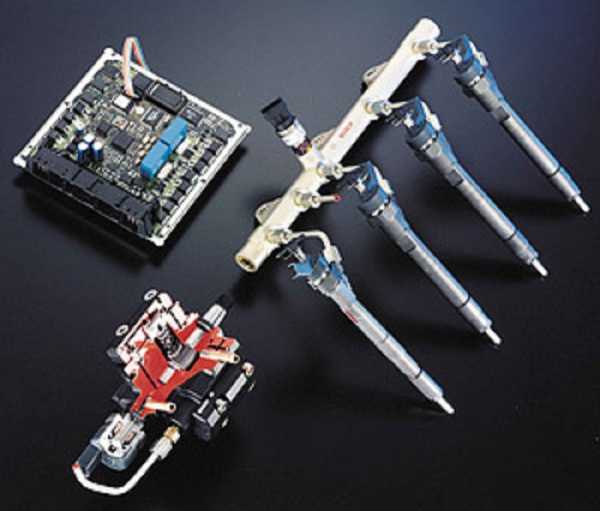

А теперь вот вам, форсунка непосредственного впрыска от BMW, которая по размеру аналогична дизельной - высотой в треть двигателя, массой в полкило:

По сравнению с распределенным впрыском, это недешевые, сложные в производстве и довольно капризные форсунки с давлением от 50 (Mitsubish) до 200 атм (BMW/Mercedes). Сравните с 3,5 атм. Да, это не дизель с 1800-2500 атм, но уже совсем точно не "обычный" распределенный впрыск.

Систему дополнительно усложняет наличие ТНВД - самого насоса, который обеспечивает столь высокое давление. В принципе, любой насос - штука механическая. А если давления высокие, то потенциально проблемная. BMW меняла конструктив уже раз семь за последние пару лет! Стоимость, конечно, не астрономическая, как у дизелей, но по 400+ долларов, да еще и сама работа по замене...

Так или иначе, но сервисная программа по замене форсунок также известна всем обладателям моторов с непосредственным впрыском от BMW.

Идем далее: осмоление и закоксовка рабочей части форсунки нарушают точность ее работы - чувствительность к качеству топлива заметно повышается. Надежность - нет. Mitsubishi со своим GDI была первой в мире в 1996(!) году, кто адаптировал немецкие идеи к современным реалиям. Где теперь GDI моторы на экспортных рынках?

Требования экологии подразумевают рециркуляцию картерных газов - избытка давления в масляной системе. Это минимум. А иногда еще и части выхлопных газов... То есть, пока двигатель не прогрет, часть выхлопных газов снова отправляется на впуск, "на переработку". Экология...

Вспоминаем теперь, что форсунка во впускные каналы уже не прыскает - грязь и отложения не смывает. А вентиляция именно через них и организована, что в итоге?! А вот что:

Закоксовывание приводит к затруднению закрытия клапана, что в скором времени гарантирует снижение компрессии в цилиндрах. Мотор начинает ощутимо потряхивать, а после цилиндры и вовсе отключаются. Применение масел обычного качества, что норма для всех производителей (LowSAPS, с низкой щелочностью и высоким NOACK индексом) отпускает мотору пару-тройку лет сравнительно беспроблемного существования.

Теперь поговорим про прирост мощности и экономичности. Как современный (года так с 1990) автомобиль с условным 3-х литровым двигателем ел по городу 15-16 литров, так и ест. Без улучшений. Что с непосредственным впрыском, что с распределенным. Какие тесты журналисты не проводят - там везде примерно одни и те же цифры фактического расхода.

Мощность, точнее - момент? Для примера рассмотрим в сравнении два практически идентичных мотора - BMW N52 и BMW N53. Ну едва ли этот эксцесс в 20 Н/м можно назвать достижением, чиптюнингом можно достичь сравнимых результатов.

Что в итоге?

Непосредственный впрыск для реальных условий эксплуатации это:

1.Использование конструктивно сложных и потенциально ненадежных узлов и агрегатов.

2.Исключительно высокие требования к качеству топлива, а особенно - масла.

3.Снижение потребления топлива и увеличение мощности на практике малозначительны, или вообще отсутствуют.

4.Диагностирование неисправностей и ремонт значительно усложнены.

Покупая автомобили BMW, Audi, Mercedes и прочих марок с непосредственным впрыском топлива, найдите время разобраться с особенностями эксплуатации этих двигателей на основе практического опыта владельцев, а не рекомендаций производителя.

Просто о сложном: что такое непосредственный впрыск топлива | OVER 9000

Например, всё тот же пресловутый TSI. Известно, что бензина потребляет мало, а едет не по-силам шустро. Да в общем-то, уже практически все крупные автопроизводители перешли на непосредственный впрыск. А как он устроен и чем отличается от "посредственного"? :) Давайте разбираться.

Вообще, для начала неплохо бы рассмотреть, чем в принципе система с впрыском топлива (она же инжекторная) отличается от "дедушки" всех топливных систем автомобиля - карбюратора. Но об этом я расскажу как-нибудь позже, а сегодня поговорим об отличиях непосредственного впрыска бензина от распределенного - классического, то бишь.

Пройдя нелегкий путь от топливного бака до топливной рейки двигателя, бензин попадает в цилиндры. Это общая очевидная схема. А вот далее начинаются различия.

Распределенный впрыск

В системе с распределенным впрыском топлива форсунка (это устройство, распрыскивающие топливо в виде мелкодисперсной пыли) установлена во впускном коллекторе - по одной перед каждым цилиндром. То есть она расположена перед впускным клапаном.

Что происходит в процессе работы: на такте впуска, когда поршень идет вниз и впускной клапан открывается, форсунка впрыскивает необходимое количество топлива во впускной коллектор, где он, перемешиваясь с воздухом, попадает в цилиндр уже в виде готовой топливо-воздушной смеси. После чего, на такте сжатия смесь эта сжимается и поджигается свечой.

распределенный впрыскраспределенный впрыск

Непосредственный впрыск

А вот в случае с непосредственным впрыском, форсунка стоит в головке блока цилиндров и часть ее "торчит" непосредственно (ага) в камере сгорания. И топливо впрыскивается не на такте впуска, а в конце такта сжатия, когда и перемешивается с воздухом - уже практически в момент поджига свечой.

Примечание. Здесь стоит отметить, что системы непосредственного впрыска имеют разные алогоритмы подачи топлива - в том числе и такой, когда подача осуществляется и на такте впуска, и на такте сжатия.

непосредственный впрыск

Отличия друг от друга

Ниже на картинке я очень схематично сравнил момент работы этих двух систем. Но не вдаваясь в технические тонкости процесса, здесь просто нужно понять главное отличие этих двух вариантов питания:

В системе с распределенным впрыском в цилиндры поступает уже готовая смесь воздуха и бензина. В системе с непосредственным впрыском топливо подается отдельно, смешиваясь с воздухом уже в цилиндре.

Слева - распределенный впрыск. Такт впуска, впускной клапан открыт, форсунка впрыскивает топливо (красная стрелка) во впускной коллектор. Справа - непосредственный впрыск. Такт сжатия, клапаны закрыты, форсунка впрыскивает топливо сразу в камеру сгоранияСлева - распределенный впрыск. Такт впуска, впускной клапан открыт, форсунка впрыскивает топливо (красная стрелка) во впускной коллектор. Справа - непосредственный впрыск. Такт сжатия, клапаны закрыты, форсунка впрыскивает топливо сразу в камеру сгорания

Логично задать вопрос: какие плюсы дает второй вариант?

Основных преимуществ целая куча:

- Конечно, топливная экономичность. Системы с непосредственным впрыском (далее - НВ) умеют работать на сверхбедных составах смеси. Так, широко распространенный двигатель 1.8 TSI от Volkswagen на холостых "нюхает" всего около 0.6-0.7 литра в час.

- Второй конек таких систем - удельная мощность на единицу объема. Другими словами, двигатель с НВ будет на 10-15% мощнее своего аналога одинакового объема с классической распределенной системой питания. Это достигается за счет как более точной дозировки топлива в различных режимах работы двигателя, так и за счет более оптимизированной схемы смешивания с воздухом и последующего более эффективного сгорания смеси.

- Хоть и мало кого в нашей стране волнует, но экологичность. Собственно, это является следствием всего вышеперечисленного. Меньше расход топлива - меньше накоптит воздух, если говорить по-простому. Плюс, возможность работы на сверхбедных смесях и более эффективное (т.е., более полное, без "сажи") сгорание, сами по себе делают выхлоп более чистым.

Разумеется, нельзя не сказать и о недостатках, куда же без них. :)

- Дорого. Топливная аппаратура систем с НВ на порядок дороже и сложнее классических.

- Высокая чувствительность к качеству топлива. Кстати, один из основополагающих факторов отпугивания людей при покупке машины с НВ. Наверняка многие помнят байки, как первопроходцы систем с непосредственным впрыском (японцы со своим GDI) могли запросто и враз помереть после одной заправки в какой-нибудь деревне, в те самые веселые 90-е годы. Так вот, байки-байками, а таки действительно могли.

топливная форсунка в момент работы

Конечно, сейчас такие системы питания уже давно отлажены и получили широчайшее распространение, а качество бензина в крупных городах даже у нас в целом стало более-менее сносным. Так что, не нужно поддаваться паранойе: если вы не планируете регулярно эксплуатировать такую машину глубоко в "Васюках", то всё будет хорошо. Скажу больше - на непосредственный впрыск постепенно переходят даже недорогие бренды, а носителями таких моторов становятся модели всё доступнее по классу.

Надеюсь, кому-то было полезно!

P.S.: Друзья, буду очень рад лайкам и подписке! Делитесь в соцсетях!

Другие мои статьи на авто тему ниже и также в журнале Дзен OVER9000:

Комбинированный впрыск топлива или непосредственно-распределенный,что это такое?

комбинированный впрыск, двигатели +с непосредственным впрыском топлива, комбинированный впрыск топлива, двигатель +с комбинированным впрыском, система питания +с комбинированным впрыском, комбинированный впрыск непосредственно распределенный, система распределенного впрыска топлива, распределенный +и непосредственный впрыск топлива, распределенный впрыск топлива +что +это, система непосредственного впрыска топлива, непосредственный впрыск топливаБензиновый двигатель с непосредственным впрыском топлива имеет большие преимущества такие как экономия, качество образования смеси, ее полное сгорание, увеличение мощности, уменьшение вредных выбросов, но в то же время на некоторых режимах работы образует большое количество твердых частиц сажи, которая в свою очередь попадает в атмосферу. Их содержание может превышать выбросы такого же по объему дизеля.

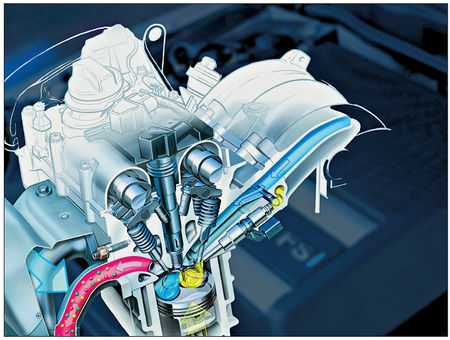

Для уменьшения выбросов в атмосферу и исполнения экологических норм ЕВРО-6 концерн VAG (Volkswagen Audi Gruppe) и чуть позже Toyota разработали комбинированную систему впрыска топлива объединяющую систему непосредственного впрыска и систему распределенного впрыска на одном двигателе. При изменении режимов работы двигателя внутреннего сгорания электронный блок управления переключает работу между системами впрыска. В результате инженерам удалось на двигателях с комбинированным впрыском увеличить мощность, крутящий момент, сократить расход топлива, уменьшить выбросы CO2 в окружающую среду и соответствовать экологическим нормам.

Сейчас комбинированная или непосредственно-распределенная система впрыска устанавливается на двигателях VAG TFSI объемом 1,8 и 2,0 литра и Toyota 6AR-FSE 2,0 литра. Система питания с комбинированным впрыском включает в себя элементы обоих систем: форсунки, топливную рампу высокого давления, форсунки, топливную рампу низкого давления, а также насос высокого давления обеспечивающий питание обеих систем.

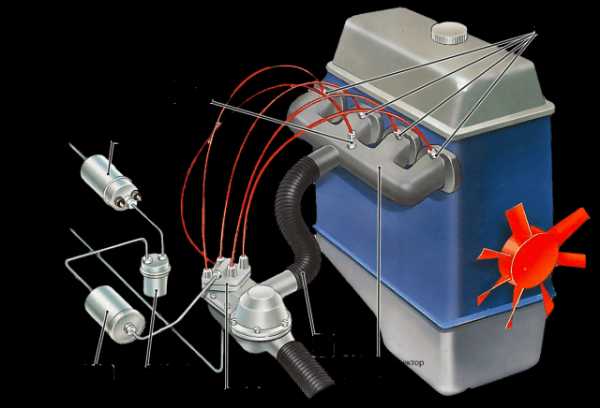

Элементы обеих топливных систем установлены так же как на двигателях присущих им. Работа непосредственно-распределенной системы впрыска осуществляется в зависимости от нагрузки на двигатель внутреннего сгорания. При пуске, прогреве, а так же при максимальной нагрузке активна система непосредственного (прямого) впрыска топлива. И при разных режимах идет разное количество инжекции топлива например: при запуске – три впрыска на такте сжатия; на холодном двигателе – один впрыск на такте впуска; при прогреве двигателя и движении с максимальной нагрузкой – два впрыска, один на такте впуска, другой на такте сжатия. Форсунки непосредственного впрыска периодически подключаются для предотвращения их засорения. Система распределенного впрыска подключается только при частичной нагрузке и на средних мощностных характеристиках работы двигателя. В основном этот режим работы присущ размеренной городской езде с частыми остановками и стартами автомобиля.

комбинированный впрыск, двигатели +с непосредственным впрыском топлива, комбинированный впрыск топлива, двигатель +с комбинированным впрыском, система питания +с комбинированным впрыском, комбинированный впрыск непосредственно распределенный, система распределенного впрыска топлива, распределенный +и непосредственный впрыск топлива, распределенный впрыск топлива +что +это, система непосредственного впрыска топлива, непосредственный впрыск топливаОптимизация режимов впрыска топлива в соответствии с режимами работы двигателя позволяет достичь минимального выброса сажевых частиц в атмосферу с отработавшими газами. Необходимо отметить, что при выходе из строя одной из систем впрыска двигатель продолжает работать в аварийном режиме, а автомобиль имеет возможность двигаться.

Система непосредственного впрыска топлива – устройство, принцип действия

Система непосредственного впрыска топлива является самой современной системой впрыска топлива бензиновых двигателей. Работа системы основана на впрыске топлива непосредственно в камеру сгорания двигателя.

Впервые система непосредственного впрыска была применена на двигателе GDI (Gasoline Direct Injection – непосредственный впрыск бензина), устанавливаемом на автомобили компании Mitsubishi. В настоящее время система непосредственного впрыска используется в двигателях многих автопроизводителей. Передовики Audi (двигатели TFSI) и Volkswagen (двигатели FSI, TSI), которые практически полностью перешли на бензиновые двигатели с непосредственным впрыском.

Двигатели с непосредственным впрыском имеют в своем активе BMW (двигатели N54, N63), Infiniti (двигатели M56), Ford (двигатели EcoBoost), General Motors (двигатели Ecotec), Hyundai (двигатели Theta), Mazda (двигатели Skyactiv), Mercedes-Benz (двигатели CGI).

Применение системы непосредственного впрыска позволяет достичь до 15% экономии топлива, а также сокращения выброса вредных веществ с отработавшими газами.

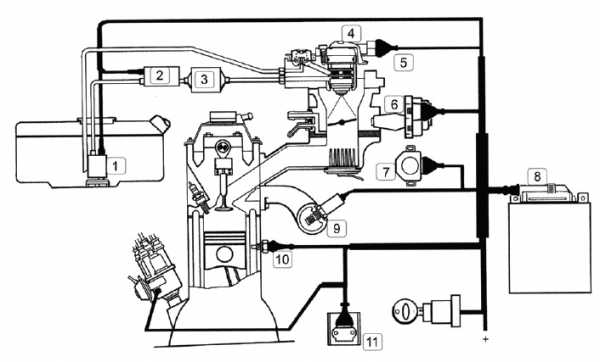

Устройство системы непосредственного впрыска топлива

Конструкция системы непосредственного впрыска топлива рассмотрена на примере системы, устанавливаемой на двигатели FSI (Fuel Stratified Injection – послойный впрыск топлива). Система непосредственного впрыска составляет контур высокого давления топливной системы двигателя и включает топливный насос высокого давления, регулятор давления топлива, топливную рампу, предохранительный клапан, датчик высокого давления и форсунки впрыска.

Топливный насос высокого давления служит для подачи топлива к топливной рампе и далее к форсункам впрыска под высоким давлениям (3-11 МПА) в соответствии с потребностями двигателя. Основу конструкции насоса составляет один или несколько плунжеров. Насос приводится в действие от распределительного вала впускных клапанов.

Регулятор давления топлива обеспечивает дозированную подачу топлива насосом в соответствии с впрыском форсунки. Регулятор расположен в топливном насосе высокого давления. Топливная рампа служит для распределения топлива по форсункам впрыска и предотвращения пульсации топлива в контуре. Предохранительный клапан защищает элементы системы впрыска от предельных давлений, возникающих при температурном расширении топлива. Клапан устанавливается на топливной рампе.

Датчик высокого давления предназначен для измерения давления в топливной рампе. В соответствии с сигналами датчика блок управления двигателем может изменять давление в топливной рампе. Форсунка впрыска обеспечивает распыление топлива в камере сгорания для образования топливно-воздушной смеси.

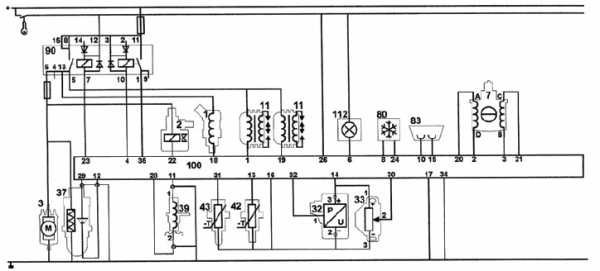

Согласованную работу системы обеспечивает электронная система управления двигателем, которая является дальнейшим развитием объединенной системы впрыска и зажигания. Традиционно система управления двигателем объединяет входные датчики, блок управления и исполнительные механизмы.

Помимо датчика высокого давления топлива в интересах системы непосредственного впрыска работают датчик частоты вращения коленчатого вала, датчик положения распределительного вала, датчик положения педали акселератора, расходомер воздуха, датчик температуры охлаждающей жидкости, датчик температуры воздуха на впуске.

В совокупности датчики обеспечивают необходимой информацией блок управления двигателем, на основании которой блок воздействует на исполнительные механизмы - электромагнитные клапаны форсунок, предохранительный и перепускной клапаны.

Принцип действия системы непосредственного впрыска

Система непосредственного впрыска в результате работы обеспечивает несколько видов смесеобразования:

- послойное ;

- стехиометрическое гомогенное ;

- гомогенное.

Многообразие в смесеобразовании определяет высокую эффективность использования топлива (экономия, качество образования смеси, ее полное сгорание, увеличение мощности, уменьшение вредных выбросов) на всех режимах работы двигателя.

Послойное смесеобразование используется при работе двигателя на малых и средних оборотах и нагрузках. Стехиометрическое (другое наименование – легковоспламеняемое) гомогенное (другое наименование – однородное) смесеобразование применяется при высоких оборотах двигателя и больших нагрузках. На бедной гомогенной смеси двигатель работает в промежуточных режимах.

При послойном смесеобразовании дроссельная заслонка почти полностью открыта, впускные заслонки закрыты. Воздух поступает в камеры сгорания с большой скоростью, с образованием воздушного вихря. Впрыск топлива производится в зону свечи зажигания в конце такта сжатия. За непродолжительное время до воспламенения в районе свечи зажигания образуется топливно-воздушная смесь с коэффициентом избытка воздуха от 1,5 до 3. При воспламенении смеси вокруг нее остается достаточно много чистого воздуха, выступающего в роли теплоизолятора.

Гомогенное стехиометрическое смесеобразование происходит при открытых впускных заслонках, дроссельная заслонка при этом открывается в соответствии с положением педали газа. Впрыск топлива производится на такте впуска, что способствует образованию однородной смеси. Коэффициент избытка воздуха составляет 1. Смесь воспламеняется и эффективно сгорает во всем объеме камеры сгорания.

Бедная гомогенная смесь образуется при максимально открытой дроссельной заслонке и закрытыми впускными заслонками. При этом создается интенсивное движение воздуха в цилиндрах. Впрыск топлива производится на такте впуска. Коэффициент избытка воздуха поддерживается системой управления двигателем на уровне 1,5. При необходимости в состав смеси добавляются отработавшие газы из выпускной системы, содержание которых может доходить до 25%.

виды,работа,фото. Непосредственный впрыск Система впрыскивания топлива

Основным назначением системы впрыска (иное название - инжекторная система) является обеспечение своевременной подачи топлива в рабочие цилиндры ДВС.

В настоящее время подобная система активно используется на дизельных и бензиновых двигателях внутреннего сгорания. Важно понимать, что для каждого типа двигателя система впрыска будет в значительной мере отличаться.

Фото: rsbp (flickr.com/photos/rsbp/)

Так в бензиновых ДВС процесс впрыска способствует образованию топливовоздушной смеси, после чего происходит ее принудительное воспламенение от искры.

В дизельных же ДВС подача топлива осуществляется под высоким давлением, когда одна часть топливной смеси соединяется с горячим сжатым воздухом и почти моментально самовоспламеняется.

Система впрыска остается ключевой составной частью общей топливной системы любого автомобиля. Центральным рабочим элементом подобной системы является топливная форсунка (инжектор).

Как уже было сказано ранее в бензиновых двигателях и дизелях применяются различные виды систем впрыска, которые мы и рассмотрим обзорно в этой статье, а детально разберем в последующих публикациях.

Виды систем впрыска на бензиновых ДВС

На бензиновых двигателях используются следующие системы подачи топлива - центральный впрыск (моно впрыск), распределенный впрыск (многоточечный), комбинированный впрыск и непосредственный впрыск.

Центральный впрыск

Подача топлива в системе центрального впрыска происходит за счет топливной форсунки, которая расположена во впускном коллекторе. Поскольку форсунка всего одна, то эту систему впрыска называют еще - моновпрыск.

Системы этого вида на сегодняшний день утратили свою актуальность, поэтому в новых моделях автомобилей они не предусмотрены, впрочем, в некоторых старых моделях некоторых автомобильных марок их можно встретить.

К преимуществам моно впрыска можно отнести надежность и простоту использования. Недостатками подобной системы являются низкий уровень экологичности двигателя и высокий расход топлива .

Распределенный впрыск

Система многоточечного впрыска предусматривает подачу горючего отдельно на каждый цилиндр, оснащенный собственной топливной форсункой. При этом ТВС образуется только во впускном коллекторе.

В настоящее время большинство бензиновых двигателей оснащено системой распределенной подачи топлива. Преимуществами подобной системы являются высокая экологичность, оптимальный расход топлива, умеренные требования к качеству потребляемого топлива.

Непосредственный впрыск

Одна из наиболее совершенных и прогрессивных систем впрыска. Принцип работы подобной системы заключается в прямой подаче (впрыске) топлива в камеру сгорания цилиндров.

Система непосредственной подачи топлива позволяет получать качественный состав ТВС на всех этапах работы ДВС с целью улучшения процесса сгорания горючей смеси, увеличения рабочей мощности двигателя, снижения уровня отработанных газов.

К недостаткам данной системы впрыска можно отнести сложную конструкцию и высокие требования к качеству топлива .

Комбинированный впрыск

Система данного типа объединила в себе две системы - непосредственный и распределенный впрыск. Зачастую она применяется для уменьшения выбросов токсичных элементов и отработанных газов, благодаря чему достигается высокие показатели экологичности двигателя.

Все системы подачи топлива, пнименяемые на бензиновых ДВС могут быть оснащены механическими или электронными устройствами управления, из которых последняя наиболее совершенна, поскольку обеспечивает наилучшие показатели экономичности и экологичности двигателя.

Подача топлива в подобных системах может осуществляться непрерывно или дискретно (импульсно). По мнению специалистов, импульсная подача топлива является наиболее целесообразной и эффективной и на сегодняшний день применяется во всех современных двигателях.

Виды систем впрыска дизельных ДВС

На современных дизельных двигателях применяются такие системы впрыска, как система насос-форсунки, система Сommon Rail, система с рядным или распределительным ТНВД (топливным насосом высокого давления).

Наиболее востребованные и считаются наиболее прогрессивными из них системы: Сommon Rail и насос-форсунки, о которых ниже поговорим чуть подробнее.

ТНВД является центральным элементом любой топливной системы дизельного двигателя.

В дизелях подача горючей смеси может осуществляться как в предварительную камеру, так и напрямую в камеру сгорания (непосредственный впрыск).

На сегодняшний день предпочтение отдается системе непосредственного впрыска, которую отличает повышенный уровень шума и менее плавная работа двигателя, по сравнению с впрыском в предварительную камеру, но при этом обеспечивается гораздо более важный показатель - экономичность.

Система впрыска насос-форсунки

Подобная система применяется для подачи и впрыска топливной смеси под высоким давлением центральным устройством - насос-форсунками.

По названию можно догадаться, что ключевой особенностью данной системы является то, что в единственном устройстве (насос-форсунке) объединены сразу две функции: создание давления и впрыск.

Конструктивным недостатком данной системы является то, что насос оснащен приводом постоянного типа от распредвала двигателя (не отключаемый), который приводит к быстрому износу конструкции. Из-за этого производители все чаще делают выбор в пользу системы впрыска Сommon Rail.

Система впрыска Сommon Rail (аккумуляторный впрыск)

Это более совершенная система подачи ТС для большинства дизельных двигателей. Ее название пошло от основного конструктивного элемента - топливной рампы, общей для всех форсунок. Сommon Rail в переводе с английского как раз и означает - общая рампа.

В такой системе топливо подается к топливным форсункам от рампы, которую еще называют аккумулятором высокого давления, из-за чего у системы появилось и второе название - аккумуляторная система впрыска.

В системе Сommon Rail предусмотрено проведение трех этапов впрыска - предварительного, основного и дополнительного. Это позволяет уменьшить шум и вибрации двигателя, сделать более эффективными процесс самовоспламенения топлива, уменьшить количество вредных выбросов в атмосферу.

Для управления системами впрыска на дизелях предусмотрено наличие механических и электронных устройств. Системы на механике позволяют контролировать рабочее давление, объем и момент впрыска топлива. Электронные системы предусматривают более эффективное управление дизельными ДВС в целом.

ВПРЫСК, который также иногда называют центральным, стал широко применяться на легковых автомобилях в 80-х годах прошлого века. Подобная система питания получила свое название из-за того, что топливо подавалось во впускной коллектор лишь в одной точке.

Многие системы того времени были чисто механическими, электронного управления у них не было. Частенько основой для такой системы питания был обычный карбюратор, из которого просто удаляли все “лишние” элементы и устанавливали в районе его диффузора одну или две форсунки (поэтому центральный впрыск стоил относительно недорого). К примеру, так была устроена система TBI (“Throttle Body Injection”) компании “General Motors”.

Но, несмотря на свою кажущуюся простоту, центральный впрыск обладает очень важным преимуществом по сравнению с карбюратором - он точнее дозирует горючую смесь на всех режимах работы двигателя. Это позволяет избежать провалов в работе мотора, а также увеличивает его мощность и экономичность.

Со временем появление электронных блоков управления позволило сделать центральный впрыск компактнее и надежнее. Его стало легче адаптировать к работе на различных двигателях.

Однако от карбюраторов одноточечный впрыск унаследовал и целый ряд недостатков. К примеру, высокое сопротивление поступающему во впускной коллектор воздуху и плохое распределение топливной смеси по отдельным цилиндрам. Как результат - двигатель с такой системой питания обладает не очень высокими показателями. Поэтому сегодня центральный впрыск практически не встречается.

Кстати, концерн “General Motors” также разработал интересную разновидность центрального впрыска - CPI (“Central Port Injection”). В такой системе одна форсунка распыляла топливо в специальные трубки, которые были выведены во впускной коллектор каждого цилиндра. Это был своего рода прообраз распределенного впрыска. Однако из-за невысокой надежности от использования CPI быстро отказались.

Распределенный

ИЛИ МНОГОТОЧЕЧНЫЙ впрыск топлива - сегодня самая распро¬страненная система питания двигателей на современных автомобилях. От предыдуще¬го типа она отличается прежде всего тем, что во впускном коллекторе каждого цилиндра стоит индивидуальная форсунка. В определенные моменты времени она впрыскивает необходимую порцию бензина прямо на впускные клапаны “своего” цилиндра.

Многоточечный впрыск бывает параллельным и последовательным. В первом случае в определенный момент времени срабатывают все форсунки, топливо перемешивается с воздухом, и получившаяся смесь ждет открытия впускных клапанов, чтобы попасть в цилиндр. Во втором случае период работы каждого инжектора рассчитывается индивидуально, чтобы бензин подавался за строго определенное время перед открытием клапана. Эффективность такого впрыска выше, поэтому большее распространение получили именно последовательные системы, несмотря на более сложную и дорогую электронную “начинку”. Хотя иногда встречаются и более дешевые комбинированные схемы (форсунки в этом случае срабатывают попарно).

Поначалу системы распределенного впрыска тоже управлялись механически. Но со временем электроника и здесь одержала верх. Ведь, получая и обрабатывая сигналы от множества датчиков, блок управления не только командует исполнительными механизмами, но и может сигнализировать водителю о неисправности. Причем даже в случае поломки электроника переходит на аварийный режим работы, позволяя автомобилю самостоятельно добраться до сервисной станции.

Распределенный впрыск обладает целым рядом достоинств. Помимо приготовления горючей смеси правильного состава для каждого режима работы двигателя такая система вдобавок точнее распределяет ее по цилиндрам и создает минимальное сопротивление проходящему по впускному коллектору воздуху. Это позволяет улучшить многие показатели мотора: мощность, экономичность, экологичность и т.д. Из недостатков многоточечного впрыска можно назвать, пожалуй, лишь только довольно высокую стоимость.

Непосредственный..

“Goliath GP700” стал первым серийным автомобилем, двигатель которого получил впрыск топлива.

ВПРЫСК (его еще иногда называют прямым) отличается от предыдущих типов систем питания тем, что в данном случае форсунки подают топливо прямо в цилиндры (минуя впус¬кной коллектор), как у дизельного двигателя.

В принципе такая схема системы питания не нова. Еще в первой половине прошлого века ее использовали на авиационных двигателях (например на советском истребителе “Ла-7”). На легковых машинах прямой впрыск появился чуть позже - в 50-х годах ХХ века сначала на автомобиле “Goliath GP700”, а затем на знаменитом “Mercedes-Benz 300SL”. Однако через некоторое время автопроизводители практически отказались от применения непосредственного впрыска, он остался лишь на гоночных автомобилях.

Дело в том, что головка блока цилиндров у двигателя с прямым впрыском получалась очень сложной и дорогой в производстве. Кроме того, конструкторам долгое время не удавалось добиться стабильной работы системы. Ведь для эффективного смесеобразования при прямом впрыске необходимо, чтобы топливо хорошо распылялось. То есть подавалось в цилиндры под большим давлением. А для этого требовались специальные насосы, способные его обеспечить.. В итоге на первых порах двигатели с такой системой питания получались дорогими и неэкономичными.

Однако с развитием технологий все эти проблемы удалось решить, и многие автопроизводители вернулись к давно забытой схеме. Первой была компания “Mitsubishi”, в 1996 году установившая двигатель с непосредственным впрыском топлива (фирменное обозначение - GDI) на модель “Galant”, затем подобные решения стали использовать и другие компании. В частности, “Volkswagen” и “Audi” (система FSI), “Peugeot-Citroёn” (HPA), “Alfa Romeo” (JTS) и другие.

Почему же такая система питания вдруг заинтересовала ведущих автопроизводителей? Все очень просто - моторы с прямым впрыском способны работать на очень бедной рабочей смеси (с малым количеством топлива и большим - воздуха), поэтому они отличаются хорошей экономичностью. Вдобавок подача бензина непосредственно в цилиндры позволяет поднять степень сжатия двигателя, а следовательно и его мощность.

Система питания с прямым впрыском может работать в разных режимах. Например, при равномерном движении автомобиля со скоростью 90-120 км/ч электроника подает в цилиндры очень мало топлива. В принципе такую сверхбедную рабочую смесь очень трудно поджечь. Поэтому в моторах с прямым впрыском используются поршни со специальной выемкой. Она направляет основную часть топлива ближе к свече зажигания, где условия для воспламенения смеси лучше.

При движении с высокой скоростью или при резких ускорениях в цилиндры подается значительно больше топлива. Соответственно из-за сильного нагрева частей двигателя возрастает риск возникновения детонации. Чтобы избежать этого, форсунка впрыскивает в цилиндр топливо широким факелом, ко¬торый заполняет весь объем камеры сгорания и охлаждает ее.

Если же водителю требуется резкое ускорение, то форсунка срабатывает два раза. Сначала в начале такта впуска распыляется небольшое количество топлива для охлаждения цилиндра, а затем в конце такта сжатия впрыскивается основной заряд бензина.

Но, несмотря на все свои преимущества, двигатели с непосредственным впрыском пока еще недостаточно распространены. Причина - высокая стоимость и требовательность к качеству топлива. Кроме того, мотор с такой системой питания работает громче обычного и сильнее вибрирует, поэтому конструкторам приходится дополнительно усиливать некоторые детали двигателя и улучшать шумоизоляцию моторного отсека.

Автор Издание Клаксон №4 2008 год Фото фото из архива “Клаксона”С непосредственным впрыском (также используется термин «прямой впрыск», или GDI) начали появляться на автомобилях не так давно. Однако технология набирает популярность и все чаще встречается на моторах новых автомобилей. Сегодня мы в общих чертах постараемся ответить, что такое технология непосредственного впрыска и стоит ли ее опасаться?

Для начала стоит отметить, что главной отличительной особенностью технологии является расположение форсунок, которые размещены непосредственно в головке блока цилиндров, соответственно, и впрыск под огромным давлением происходит напрямую в цилиндры, в отличие от давно зарекомендовавшей себя с лучшей стороны горючего во впускной коллектор.

Прямой впрыск впервые был испытан в серийном производстве японским автопроизводителем Mitsubishi. Эксплуатация показала, что среди плюсов главными преимуществами стали экономичность - от 10% до 20%, мощность - плюс 5% и экологичность. Основной минус - форсунки крайне требовательны к качеству топлива.

Стоит также отметить, что схожая система уже долгие десятилетия успешно устанавливается на . Однако именно на бензиновых моторах применение технологии было сопряжено с рядом трудностей, которые до сих пор не были окончательно решены.

В видео с YouTube-канала «Savagegeese» объясняется, что такое прямой впрыск и что может пойти не так в ходе эксплуатации автомобиля с данной системой. В дополнение к главным плюсам и минусам в видеоролике также объясняются тонкости профилактического обслуживания системы. Кроме того, в ролике затрагивается тема систем впрыска во впускные каналы, которые можно в изобилии наблюдать на более старых моторах, а также , которые используют оба метода впрыска горючего. Наглядно используя диаграммы Bosch, ведущий объясняет, как все это работает.

Чтоб узнать все нюансы, предлагаем посмотреть видео ниже (включение перевода субтитров поможет разобраться, если вы не очень хорошо знаете английский). Для тех, кому не слишком интересно смотреть, об основных плюсах и минусах непосредственного впрыска бензина можно прочитать ниже, после видео:

Итак, экологичность и экономичность - благие цели, но вот чем чревато использование современной технологии в вашем автомобиле:

Минусы

1. Очень сложная конструкция.

2. Отсюда вытекает вторая важная проблема. Поскольку молодая бензиновая технология подразумевает внесение серьезных изменений в конструкцию головок цилиндров двигателя, конструкцию самих форсунок и попутное изменение иных деталей мотора, к примеру ТНВД (топливный насос высокого давления), стоимость автомобилей с непосредственным впрыском топлива выше.

3. Производство самих частей системы питания также должно быть крайне точным. Форсунки развивают давление от 50 до 200 атмосфер.

Прибавьте к этому работу форсунки в непосредственной близости со сгораемым топливом и давлением внутри цилиндра и получите необходимость производства очень высокопрочных компонентов.

4. Поскольку сопла форсунок смотрят в камеру сгорания, все продукты сгорания бензина также осаждаются на них, постепенно забивая или выводя форсунку из строя. Это, пожалуй, самый серьезный минус использования конструкции GDI в российских реалиях.

5. Помимо этого необходимо очень тщательно следить за состоянием двигателя. Если в цилиндрах начинает происходить угар масла, продукты его термического распада достаточно быстро выведут из строя форсунку, засорят впускные клапаны, образовав на них несмываемый налет из отложений. Не стоит забывать, что классический впрыск с форсунками, расположенными во впускном коллекторе, хорошо очищает впускные клапаны, омывая их под давлением топливом.

6. Дорогой ремонт и необходимость профилактического обслуживания, которое тоже недешевое.

Помимо этого, в также объясняется, что при ненадлежащей эксплуатации на автомобилях с прямым впрыском могут наблюдаться загрязнение клапанов и ухудшение производительности, в особенности на турбированных двигателях.

На сегодняшний день системы впрыска активно применяются на бензиновых и дизельных ДВС. Стоит отметить, что для каждой вариации мотора подобная система будет в существенной мере отличаться. Об этом далее в статье.

Система впрыска, назначение, чем отличается система впрыска бензинового двигателя от системы впрыска дизеля

Основное назначение системы впрыска (другое название — инжекторная система) — обеспечение своевременной подачи горючего в рабочие цилиндры мотора.

В бензиновых моторах процесс впрыска поддерживает образование воздушнотопливной смеси, после чего осуществляется ее воспламенение с помощью искры. В дизельных моторах подача горючего производится под высоким давлением — одна часть горючей смеси соединяется со сжатым воздухом и практически мгновенно самовоспламеняется.

Система впрыска бензина, устройство систем впрыска топлива бензиновых двигателей

Система впрыска топлива — составная часть топливной системы ТС. Основной рабочий орган любой системы впрыска — форсунка. Зависимо от метода образования воздушнотопливной смеси существуют системы непосредственного впрыска, распределенного впрыска и центрального впрыска. Системы распределенного и центрального впрыска — системы предварительного впрыска, то есть впрыск в них осуществляется во впускном коллекторе, не доходя до камеры сгорания.

Системы впрыска бензиновых моторов могут иметь электронное либо механическое управление. Самым совершенным считается электронное управление впрыском, которое обеспечивает существенную экономию горючего и снижение вредных выбросов в атмосферу.

Впрыск горючего в системе осуществляется импульсно (дискретно) или непрерывно. С точки зрения экономии перспективным считается импульсный впрыск горючего, используемый всеми современными системами.

В моторе система впрыска, как правило, соединена с системой зажигания и создает объединенную систему зажигания и впрыска (к примеру, системы Fenix, Motronic). Система управления мотором обеспечивает согласованную работу систем.

Системы впрыска бензиновых двигателей, типы систем впрыска топлива, достоинства и недостатки каждого вида систем впрыска бензиновых двигателей

На бензиновых моторах применяются такие системы подачи горючего — непосредственный впрыск, комбинированный впрыск, распределенный впрыск (многоточечный), центральный впрыск (моновпрыск).

Центральный впрыск. Подача горючего в данной системе производится посредством топливной форсунки, расположенной во впускном коллекторе. А так как форсунка всего одна, эту систему называют еще моновпрыском.

На сегодняшний день системы центрального впрыска утратили свою актуальность, поэтому они и не предусмотрены в новых моделях авто, однако в некоторых старых ТС их все же можно встретить.

Преимущества моновпрыска — надежность и простота применения. К минусам данной системы можно отнести высокий расход горючего и низкий уровень экологичности мотора. Распределенный впрыск. В системе многоточечного впрыска предусмотрена отдельная подача топлива на каждый цилиндр, который оборудован индивидуальной топливной форсункой. ТВС, при этом, возникает лишь во впускном коллекторе.

На сегодняшний день большинство бензиновых моторов оборудовано системой распределенной подачи горючего. Преимущества подобной системы — оптимальный расход горючего, высокая экологичность, оптимальные потребности к качеству потребляемого горючего.

Непосредственный впрыск. Одна из самых прогрессивных и совершенных систем впрыска. Принцип действия данной системы основывается на прямой (непосредственной) подаче горючего в камеру сгорания.

Система непосредственной подачи горючего дает возможность получать качественный состав топлива на всех этапах эксплуатации мотора, чтобы улучшить процесс сгорания ТВС, увеличить рабочую мощность мотора и снизить уровень отработанных газов.

Недостатки данной системы впрыска — довольно сложная конструкция и большие требования к качеству горючего.

Комбинированный впрыск. В системе данного типа объединяются две системы — распределенный и непосредственный впрыск. Как правило, она применяется, чтобы уменьшить выбросы токсичных компонентов и отработанных газов, с помощью чего можно достигнуть высоких показателей экологичности мотора.

Системы впрыска дизельных двигателей, виды систем, достоинства и недостатки каждого вида систем впрыска дизельного топлива

На современных дизельных моторах используются следующие системы впрыска — система Common Rail, система насос-форсунки, система с распределительным или рядным топливным насосом высокого давления (ТНВД).

Самыми востребованными и прогрессивными считаются насос-форсунки и Common Rail. ТНВД — центральный компонент любой топливной системы дизельного мотора.

Подача топливной смеси в дизельных моторах может производиться в предварительную камеру или прямо в камеру сгорания.

В настоящее время отдается предпочтение системе непосредственного впрыска, отличающейся повышенным уровнем шума и менее плавной работой мотора в сравнении с подачей в предварительную камеру, однако при этом обеспечивается более важный показатель — экономичность.

Система насос-форсунки. Данная система используется для подачи, а также впрыска горючей смеси под большим давлением насос-форсунками. Ключевая особенность данной системы — в одном устройстве объединены две функции — впрыск и создание давления.

Конструктивный недостаток данной системы — насос оборудован постоянным приводом от распределительного вала мотора (не отключаемый), который способен привести к быстрому износу системы. В результате этого изготовители все чаще отдают предпочтение системам Common Rail.

Аккумуляторный впрыск (Common Rail). Более совершенная конструкция подачи горючей смеси для множества дизельных моторов. В такой системе горючее подается от рампы к топливным форсункам, которая еще называется аккумулятором высокого давления, в результате чего у системы образовалось еще одно название — аккумуляторный впрыск.

Система Common Rail предусматривает проведение следующих этапов впрыска — предварительного, главного и дополнительного. Это дает возможность уменьшить вибрации и шум мотора, сделать процедуру самовоспламенения горючего более эффективной, уменьшить вредные выбросы.

Выводы

Чтобы управлять системами впрыска на дизелях предусматривается наличие электронных и механических устройств. Механические системы дают возможность контролировать рабочее давление, момент и объем впрыска горючего. В электронных системах предусмотрено более эффективное управление дизельными моторами в целом.

В чем разница между форсункой и форсункой? (авто и мото)

Система впрыска топлива заменила устаревшую карбюраторную систему подачи топлива. Начиная с 1980-х годов система впрыска стала быстро распространяться и сегодня используется во всех бензиновых и дизельных двигателях автомобилей. Это стало возможным благодаря развитию электроники. В этой системе топливо подается в камеру сгорания двигателя дозировано под давлением через форсунки. Такой способ кормления называется инъекционным.Основное преимущество системы впрыска в том, что топливо расходуется экономно, а выхлопные газы менее токсичны.

Что такое насадка?

Насадка называется регулируемый распылитель жидкости или газа . Область применения насадки довольно широкая: распыление воды, нанесение декоративных покрытий, очистка и охлаждение различных предметов и устройств, например, машин, обеспыливание.

Устройство форсунки

Устройство наиболее часто используется в связи с массовым применением в современных автомобилях бензиновых и дизельных двигателей с системой подачи топлива инжекторного типа.Форсунка является последним звеном в системе и напрямую подает распыленное топливо в дозированных количествах от топливного насоса к двигателю.

Форсунка характеризуется:

- Время открытия и закрытия.

- Диапазон и угол распыления (горелка).

- Точность распыления вещества в горелку.

- Динамика и частота кормления.

Конструкция форсунки состоит из форсунки, электромагнитного клапана с регулировочной иглой и двух каналов.По одному каналу подается распыляемое вещество (топливо, газ или вода), а по другому «носителю» подается воздух, так что материал распыляется через равномерный факел. Сочетание компонентов двух каналов создает топливно-воздушную смесь.

Типы форсунок и различия

Форсунки классифицируются по типу подачи:

- Механические.

- Электромагнитный.

- Электрогидравлический.

- Пьезоэлектрический.

Используется электромагнитная форсунка с бензиновым двигателем. Форсунка работает с программой, подключенной к электронному блоку. Это устройство подает напряжение на катушку клапана. Возбуждаемое электромагнитное поле сжимает пружину и поднимает иглу вверх к клапану. Топливо впрыскивается через свободную форсунку. Напряжение падает и стрелка падает в седло

Форсунка электрогидравлическая работает на дизельных двигателях. Основными элементами конструкции являются два дросселя: входной и выходной, электромагнитный клапан и камера управления.С этим типом форсунки вдавливание иглы в седло обеспечивает давление топлива. По сигналу от блока управления и через сливной дроссель из камеры управления топливо поступает в сливную магистраль. Входной дроссель задерживает выравнивание давления в камере управления и питающей магистрали. Давление в поршне сбрасывается, клапан открывается, топливо подается.

Пьезофорсунка считается лучшей конструкцией впрыска и используется в дизельных двигателях.Его основным преимуществом является быстродействие, в четыре раза превышающее скорость электромагнитного клапана. Это обеспечивает точную дозировку подаваемого топлива и увеличивает количество впрысков за цикл.

Пьезоэлемент, обеспечивающий управление, смонтирован в корпусе форсунки. Устройство состоит из толкателя, переключающего клапана, иглы и пьезоэлемента, смонтированных в одном корпусе. В закрытом положении давление топлива прижимает иглу к гнезду, подобно электрогидравлической форсунке.

Под действием напряжения, подаваемого на пьезоэлемент, длина пьезокристалла колеблется, что связано с силой, действующей на поршень поршня. Клапан управления смещается, топливо уходит в сливную магистраль. Давление редкое, игла поднимается, освобождая сопло. Часть топлива поступает в двигатель.Объем дозы топлива зависит от времени воздействия на пьезоэлемент и давления в топливной рампе.

Форсунка

Форсунка (впрыск-впрыск, впрыск) по существу является форсункой, т.е. устройством распыления топлива или компонентом системы впрыска топлива способ впрыска в двигателях внутреннего сгорания.Инжектором называют также всю систему впрыска..

Форсунка состоит из нескольких форсунок , установленных под каждым цилиндром. Подключаются через топливную рампу, соединенную с бензонасосом

Работа системы контролируется датчиками и передает информацию на электронный блок управления, который регулирует открытое и закрытое положение форсунок. Циклическое наполнение цилиндров контролируется датчиком массового наполнения.Он контролирует поток воздуха и соответственно рассчитывает наполнение цилиндра. Датчик, контролирующий температуру охлаждающей жидкости, следит за включением электровентилятора и подачей топлива.

Типы систем впрыска делятся в зависимости от места подачи топлива и количества форсунок:

- Одноточечный или однократный впрыск.

- Многоточечный или распределенный.

- Прямой или немедленный.

Одноточечный впрыск (центральный впрыск) обеспечивает все цилиндры одной форсункой.Многоточечный, когда на каждый цилиндр своя форсунка. В случае прямого типа топливо через форсунки поступает прямо в цилиндры.

Одноточечный впрыск считается самым простым, так как в нем мало электроники, но он менее эффективен. Многоточечная система

обеспечивает более мощный впрыск. Самая экономичная и совершенная система. Установка такой системы увеличивает КПД двигателя на 10%. Его основные преимущества – автоматическая настройка и точное заполнение цилиндров.Благодаря этому двигатель разгоняется намного быстрее. Близость впускных клапанов снижает осадочные потери, а подача топлива рациональна..Вывод

Форсунка и форсунка выполняют одну и ту же операцию, периодически обслуживая порцию вещества. Иногда их даже объединяют в одно понятие. Концепция форсунки больше связана с автомобилестроением..

Разница между форсункой и форсункой заключается в том, что форсунка является частью системы подачи топлива.А инжектор - это более широкое название всей системы впрыска.

.Форсунки, форсунки на дизельных двигателях Common Rail

Заказать инжектор или регенерацию Более 4000 доступных форсуноквсего от 190 злотых. Новейшие конструкции форсунок (форсунок) Common Rail - регенерация, ремонт, строительство, эксплуатация

1. Роль форсунок

Форсунки предназначены для подачи топлива в камеру сгорания двигателя внутреннего сгорания. Форсунки напрямую влияют на КПД, работу двигателя, расход топлива, шум и выброс вредных веществ в атмосферу.Поэтому форсунки должны быть правильно подобраны для данной системы впрыска.

Форсунка (форсунка) Bosch:

Форсунки являются очень важным компонентом инъекционного оборудования и поэтому требуют от механиков соответствующих технических знаний. Форсунки предназначены:

- формируют правильный ход впрыска (точный ход давления и распределение дозы топлива в зависимости от угла поворота коленчатого вала двигателя),

- обеспечивают оптимальное распыление и распределение топлива в камере сгорания,

- обеспечивают герметичность системы впрыска топлива относительно камеры сгорания.

Благодаря расположению распылителя в камере сгорания он напрямую подвергается пульсирующим механическим и тепловым нагрузкам, создаваемым системой впрыска и двигателем. Поэтому важно, чтобы протекающее топливо могло охлаждать распылитель. В случае торможения двигателем распылитель не охлаждается и сильно нагревается. Это делает необходимым выбор распылителя с высокой термостойкостью. В системах впрыска с рядными ТНВД ПЭ, распределительными ТНВД ВЭ/ВР и отдельными узлами УП форсунки с их креплениями устанавливаются на двигатель.В системах впрыска CR и системах с насос-форсунками форсунка является составной частью системы впрыска. Штифтовые форсунки используются в дизельных двигателях с непрямым впрыском, а дырчатые форсунки - в двигателях с непосредственным впрыском. Распылитель открывается из-за давления топлива. Доза топлива определяется на основе времени открытия, времени впрыска и продолжительности. При падении давления опрыскиватель должен закрываться быстро и надежно. Давление закрытия не менее чем на 4 МПа выше максимального давления сгорания, чтобы предотвратить дополнительный впрыск и проникновение выхлопных газов.

При подборе форсунки необходимо учитывать следующие параметры двигателя:

- тип системы сгорания (непрямой впрыск в форкамеру или вихревую камеру или непосредственный впрыск),

- геометрическая форма камеры сгорания,

- форма и направление топливной струи,

- дальность и распыление струи топлива,

- продолжительность впрыска,

- доза на градус вращения коленчатого вала двигателя.

Благодаря стандартизированным размерам и универсальной конструкции элементов выбор форсунок стал проще.Более высокая производительность при одновременном снижении расхода топлива возможна только при непосредственном впрыске через дырчатую форсунку. Очень частой неисправностью распылителя (форсунки) является его течь, засорение отверстий, перегрев, плавление. Затем наконечник форсунки переливается, переливается, не распыляет топливо, что может привести к повреждению двигателя (например, расплавление поршня). Кроме того, в распылителе могут образовываться капли, из-за которых скапливается моторное масло. В случае с форсунками Common Rail регенерация и ремонт заключаются в замене форсунок новыми и повторной регулировке отдельных доз впрыска, таких как пилотная основная доза, доза полной нагрузки, доза холостого хода и все промежуточные дозы.

2. Интересные факты о системе впрыска топлива Bosch, Delphi, Denso, Siemens Common Rail CR

Технология впрыска дизельного топлива достигает пика совершенства. Игла распылителя грузового дизеля за время эксплуатации совершает более миллиарда открытых и закрытых ходов, надежно поддерживает давление до 205 МПа, выдерживая:

- внезапные удары в момент быстрого открытия и закрытия (в легковом автомобиле двигатель с частотой ок.10 000 раз в минуту, включая предварительный и дополнительный впрыск),

- высокая скорость потока при впрыске,

- высокие давления и температуры в камере сгорания,

Сложные условия работы распылителя можно проиллюстрировать следующим образом:

- Давление в камере впрыска до 205 МПа. Такое давление возникло бы, если бы на ноготь был помещен автомобиль более высокого класса,

- Время впрыска составляет примерно 1 - 2 мс. За одну миллисекунду звуковая волна от динамика проходит расстояние 33 см.

- Нормы впрыска для легковых автомобилей от 1 мм3 (предварительный впрыск) до 50 мм3 (доза полной нагрузки), для грузовых автомобилей от 3 мм3 до 350 мм3. Один кубический миллиметр равен половине булавочной головки. 350 мм3 соответствует объему 12 капель дождя. Доза такой величины нагнетается в течение 2 мс при скорости 2000 км/ч через отверстие сечением 0,25 мм2

- направляющий люфт распылительной иглы 0,002 мм (2 мкм). Таким образом, человеческий волос в 30 раз толще (0,06 мм).

3. Типы точечных насадок

Форсунки с отверстием используются в двигателях с непосредственным впрыском. Место установки вытекает непосредственно из конструкции двигателя. Форсунки распылителя, расположенные под разными углами, должны быть адаптированы к форме камеры сгорания.

Существует два основных типа жиклерных форсунок:

- форсунки с колодцем,

- форсунки с раструбом.

По размеру различают следующие форсунки:

- тип П с диаметром иглы 4 мм (входные форсунки с колодцем и раструбом),

- тип С с диаметром иглы 5 и 6 мм (входные форсунки с колодец для мощных двигателей).

В системах с насос-форсунками и системой Common Rail (CR) форсунки устанавливаются непосредственно на форсунки (для них не требуется держатель форсунок). Давление открытия распылителя 15 - 35 МПа.

Каналы впрыска расположены в корпусе распылителя внутри конического конца. Их количество и диаметр зависят от:

- необходимой дозы впрыска,

- формы камеры сгорания,

- интенсивности завихрения воздуха в камере сгорания.

Диаметр инжекторных портов снаружи немного больше, чем внутри.Края отверстий можно скруглить гидроэрозионной обработкой (ГЭ). Во время этой обработки в областях с высокими скоростями потока (отверстия каналов) абразивные частицы в жидкости вызывают удаление материала с входных кромок. Края, закругленные с обработкой HE, можно найти как в опрыскивателе с колодцем, так и в опрыскивателе с раструбом.

Целью скругления кромок впускных каналов впрыска является:

- оптимизация коэффициента текучести,

- предотвращение износа кромок, вызванного частицами в топливе,

- сужение допуска по расходу топлива.

Форсунки должны быть очень тщательно подобраны для двигателя. Правильный выбор обеспечивает правильный:

- ход впрыска (длительность впрыска и доза впрыска на градус вращения коленчатого вала),

- герметичность камеры сгорания,

- распределение топлива в камере сгорания,

- распыление топлива.

Барокамера электрохимически обработана. В этом методе в просверленное отверстие распылителя вставляется электрод, который промывается раствором электролита.Материал удаляется на положительно электрически заряженном теле.

Топливо, находящееся в пространстве под соплом иглы распылителя, при сгорании испаряется, что оказывает существенное влияние на выделение вредных углеводородов. Поэтому важно, чтобы это пространство было как можно меньше. Кроме того, геометрия седла иглы, а также форма кончика иглы распылителя оказывают большое влияние на открытие и закрытие распылителя и, следовательно, на выброс сажи и оксидов азота.Учет этих факторов способствовал созданию различных вариантов с разными диаметрами и формами, которые подбирались в соответствии с требованиями данной системы впрыска.

1. Край седла

2. Вход в седло

3. Гнездо иглы

4. Наконечник иглы

5. Инъекционный канал

6. Сферический наконечник

7. Цилиндрическая лунка

8. Отверстие канала

9. Радиус прохода наконечника3 1900 Конус распылительного наконечника

11. Игольчатый контакт

12.Демпфирующий конус

Распылительный наконечник с цилиндрическим углублением и сферическим наконечником

Нагнетательные каналы для форсунок с приямком размещаются в приямке. В насадках со сферическим торцом корпуса каналы выполнены в зависимости от конструкции механическим или электроэрозионным способом. С другой стороны, каналы диафрагменных распылителей со скважиной с коническим наконечником обычно бурят электроэрозионным методом. Дырковые сопла с камерой предлагаются в вариантах с цилиндрической или конической камерой различных размеров.Благодаря соответствующей форме камеры, состоящей из цилиндрической и полусферической частей, она давала большую свободу в выборе количества и длины инжекторных каналов и угла инжекции. Наконечник распылителя полусферический и поэтому в сочетании с формой колодца обеспечивает одинаковую длину каналов. Этот тип распылителя используется только для каналов длиной 0,6 мм. За счет конической формы отличается большей прочностью за счет большей толщины стенки между радиусом перехода и торцом распылительной иглы.Объем распылителя с колодцем и коническим наконечником меньше, чем у распылителя с цилиндрическим колодцем. По объему колодца он расположен между посадочным отверстием и цилиндрическим скважинным распылителем. Для сохранения равномерной толщины стенки наконечник распылителя имеет форму конуса, подобранную по форме колодца. Это разработка скважинного опрыскивателя с колодцем. Его остаточный объем примерно на 30 % ниже, чем у опрыскивателя с колодцем.Этот тип распылителя чаще всего используется в системах впрыска Common Rail, в которых они работают с относительно медленными ходами иглы распылителя и, следовательно, с относительно длительным дросселированием в седле во время открытия. В настоящее время распылитель с микролунками предлагает наилучший компромисс для систем CR между низким остаточным объемом и равномерностью распределения факела распыла при открытии распылителя.