Установка маслосъемных колец

Поршневые кольца - RacePortal.ru

При этом необходимо отметить, что незначительная часть газов из камеры сгорания всё равно проникают во внутренне пространство картера даже нового, вполне исправного, двигателя. Уплотнение при помощи поршневых колец в технике называется уплотнением лабиринтного типа, в уплотнениях подобного типа всегда происходит некоторая утечка газов. Но эта утечка на исправном двигателе обычно лежит в диапазоне 0,5 – 1,0%. Находящиеся в картере двигателя газы называются картерными газами. По мере износа цилиндропоршневой группы двигателя количество картерных газов увеличивается.

Кроме уплотнения поршневые кольца выполняют ещё две задачи. Регулируют количество масла на стенках цилиндра, необходимого для смазывания, как самих колец, так и поршня, и отводят тепло от поршня к стенкам цилиндра.

Предназначение поршневых колец:

Обеспечение герметичности между поршнем и стенками цилиндра. Регулирование количества масла, необходимого для смазывания соединения поршня и цилиндра, и предотвращения попадания масла в камеру сгорания двигателя. Отвод тепла от поршня к стенкам цилиндра.

Эти три задачи поршневые кольца выполняю в очень тяжёлых условиях под воздействием высоких тепловых и механических нагрузок. Тепловое напряжение поршневых колец возникает под воздействием горячих рабочих газов и под воздействие трения колец о стенки цилиндра, происходящего в условиях масляного голодания в верхней части поршня. Успешное решение этих задач решается как за счёт конструкции колец, так и правильного подбора материала изготовления колец.

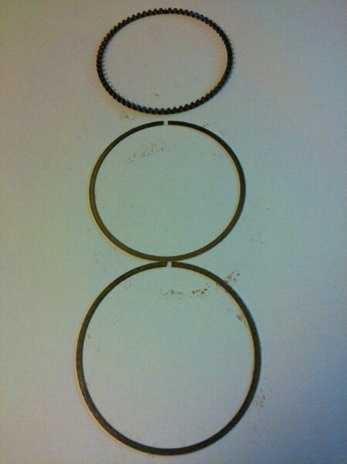

Тип колец Поршневые кольца делятся на два типа: Компрессионные,маслосъёмные.

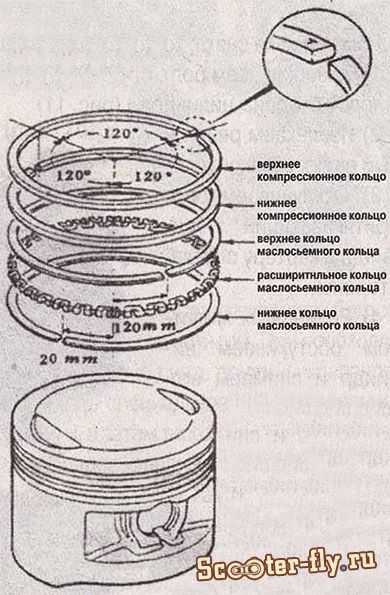

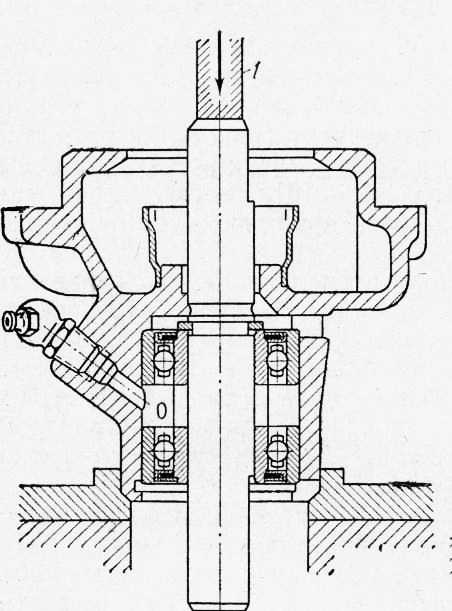

1-Компрессионное кольцо

1.1-Молибденовая противоизносная вставка

2-Второе компрессионное кольцо

3-Маслосъёмное кольцо

3.1. Верхняя маслосъёмная пластина

3.2. Тангенциальный расширитель

3.3. Нижняя маслосъёмная пластина

Поршень с поршневыми кольцами Фотография разреза поршня современного бензинового двигателя с установленным на него типичным комплектом поршневых колец в соответствии со схемой, данной на верхнем рисунке. Компрессионные кольца обеспечивают необходимую герметичность, а маслосъёмные кольца регулируют количество масла на стенках цилиндра. Именно регулируют, а не полностью удаляют, поскольку полное или слишком большое удаление масла приведёт к масляному голоданию соединения поршня со стенками цилиндра в верхней части поршня и последующему заклиниванию поршня в цилиндре.

Ранее двигатели были тихоходными, и количество поршневых колец на одном поршне доходило до 5 – 7. Но почти все современные бензиновые двигатели и быстроходные автомобильные дизельные двигатели имеют на одном поршне всего три поршневых кольца – два компрессионных кольца и одно маслосъёмное. Хотя поршни двигателей форсированных спортивных автомобилей, постоянно работающие на высоких оборотах, могут иметь всего два кольца. А поршни дизельных автомобильных двигателей, для облегчения запуска, могут иметь четыре кольца, три из которых компрессионные.

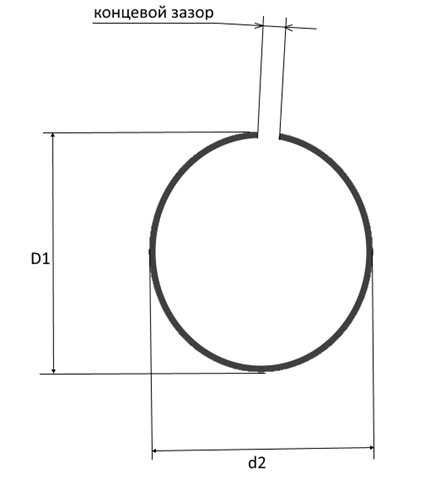

Поршневые кольца - терминология

- Концевой зазор в свободном состоянии

- Концевой зазор в сжатом состоянии

- Торсионная закрутка кольца после сжатия

- Компрессионные поршневые кольца

Первое (верхнее) компрессионное кольцо, установленное в канавку поршня, находящегося в цилиндре двигателя, должно принять абсолютно круглую форму (это выполняется, если сама гильза цилиндра не имеет деформаций) и быть прижатым к поверхности цилиндра по всей наружной окружности поршневого кольца. Для обеспечения этого, упругое поршневое кольцо изготавливается не в виде правильной окружности, а в виде дуги переменного радиуса, большего, чем диаметр цилиндра и имеющее в свободном состоянии достаточно больший зазор (1) между концами кольца. При установке в цилиндр кольцо сжимается и зазор (2) в замке кольца становится 0,15 ÷ 0,5 мм. Точное и максимально допустимое значение этого зазора указывается в технической документации двигателя. Обеспечение регламентированной величины зазора очень важно, увеличенный зазор способствует прорыву газов в картер двигателя и снижению мощности. Но ещё опасней уменьшенный зазор в замке поршневого кольца.

Во время работы, в результате нагрева кольцо расширяется и при уменьшенном зазоре может произойти заклинивание поршневого кольца в цилиндре, что приведёт к образованию задиров на зеркале цилиндра, поломке межкольцевых перегородок поршня или поломке самого кольца. Поэтому допустимо небольшое увеличение зазора, но недопустимо уменьшение зазора в замке поршневого кольца.Ведущие производители поршневых колец производят кольца с постепенно уменьшающимся через 0,1 мм зазором, таких подбираемых размеров может быть до 15.

Некоторые производители поршневых колец выпускают «беззазорные» поршневые кольца. Разумеется, невозможно изменить природное свойство металлов к расширению при повышении температуры, кольцо, установленное в цилиндр двигателя без зазора, обязательно заклинит. Но многое можно решить за счёт удачной конструкции. В этом случае поршневое кольцо состоит из двух плоских колец, установленных друг на друга и повёрнутых относительно друг друга на 180º. При этом верхнее кольцо имеет форму буквы «L», а нижнее кольцо вставлено в выемку верхнего кольца, за счёт чего высота такого кольца получается не более высоты стандартного кольца.

Когда-то замки поршневых колец старых тихоходных двигателей, для уменьшения прорыва газов через замок кольца имели сложную форму, но в современных высокооборотных двигателях прорыв газов через замок кольца незначителен. Поэтому современные кольца имеют только прямоугольную форму замка.

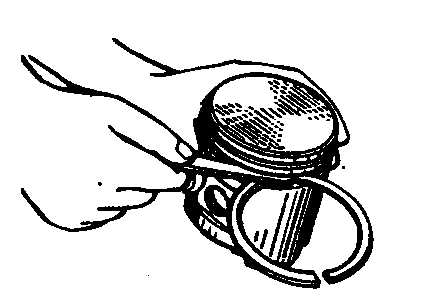

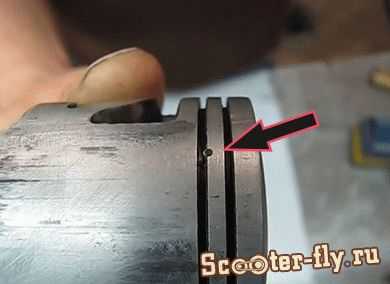

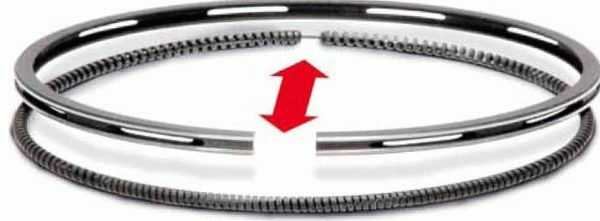

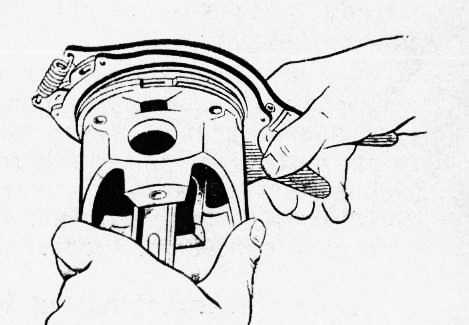

Правильная установка поршневых колец Переменный радиус дуги поршневого кольца берётся не произвольно, а рассчитывается для обеспечения необходимой эпюры силы прижатия кольца к стенкам цилиндра. Во время работы поршневое кольцо изнашивается неравномерно. В результате экспериментов определено, что наиболее интенсивно кольцо изнашивается в районе замка. Поэтому первоначальное увеличение силы прижатия кольца в зоне замка увеличивает срок службы кольца. Но точно рассчитанная эпюра усилий кольца может измениться в результате непрофессиональной установки кольца на поршень. Современные, очень тонкие компрессионные поршневые кольца не допускается устанавливать на поршень руками. Для этого необходимо использовать специальное приспособление, обеспечивающее равномерное разжатие кольца по всей окружности и ограничение максимального разжатия. Установка кольца руками, с увеличенным и неравномерным расжатием, значительно сокращает срок службы кольца.

Прижатие компрессионных колец к стенкам гильзы цилиндра

На этом рисунке видно, что газы из камеры сгорания через зазор между жаровым поясом поршня и стенкой цилиндра и через зазор между стенкой перегородки и поршневым кольцом попадают во внутреннюю полость поршневого кольца. При этом давление во внутренней полости верхнего компрессионного кольца практически равно давлению в камере сгорания. За счёт давления газов на внутреннюю поверхность кольца происходит дополнительное прижатие поршневого кольца к стенкам цилиндра. Некоторая часть газов также попадает во внутреннюю полость второго компрессионного кольца. Поскольку первое компрессионное кольцо дросселирует давление газов, давление во внутренней полости второго компрессионного кольца мотет быть равно 30 – 60%, от давления во внутренней полости первого компрессионного кольца.

С учётом того, что все процессы в двигателе происходят достаточно быстро, давление из внутренних полостей поршневых колец не падает до следующего такта рабочего хода, это явление называется аккумулированием давления. Аккумулирование давления обеспечивает приемлемую работу поршневых колец, частично потерявших свою упругость в результате старения или перегрева. Потерявшие упругость поршневые кольца будут удовлетворительно работать на режиме высоких нагрузок двигателя, но при работе двигателя в режиме низких нагрузок поршневые кольца не обеспечат необходимое уплотнение. Поэтому, исправными можно считать поршневые кольца серийного легкового автомобиля, обеспечивающие прижатие к стенкам цилиндра за счёт собственной упругости.

Некоторые производители поршневых колец заявляют, что до 90% усилия прижатия поршневых колец возникает за счёт давления рабочих газов двигателя. Возможно, кольца с подобными технически характеристиками подойдут только для специальных спортивных двигателей, постоянно работающих в диапазоне высоких оборотов и высоких нагрузок, Но вряд ли такое кольцо будет успешно работать в двигателе серийного автомобиля. Специально подготовленные поршневые кольца, как и многие другие детали двигателя, могут улучшить работу двигателя на строго определённых режимах оборотов и нагрузки. Но при этом значительно ухудшить работу двигателя на остальных режимах.

Очень важным эксплуатационным размером является боковой зазор между кольцом и канавкой поршня, поскольку именно от него зависит давление в поршневой канавке. В среднем этот зазор равен 0,04 ÷ 0,08 мм. От величины этого зазора также зависят ударные нагрузки на перегородки поршневых колец и, соответственно, шумность работы двигателя, возрастающие при увеличении зазора или вероятность заклинивания (потери подвижности) поршневых колец при уменьшении зазора.

Многие автомеханики считают, что поршни не подлежат дальнейшей эксплуатации по причине износа направляющей части (юбки) поршня, но обычно износ направляющей части поршня незначителен. Разумеется, если поршень не работал в режиме масляного голодания, и на поверхности поршня и стенок цилиндров не образовались задиры. На самом деле поршень часто выбраковывается по причине недопустимого износа канавки верхнего компрессионного кольца.

При производстве и высота поршневых колец, и высота канавки поршня имеют некоторый разброс, поэтому, для обеспечения необходимого зазора, иногда бывает возможность подбора поршневого кольца необходимой высоты.

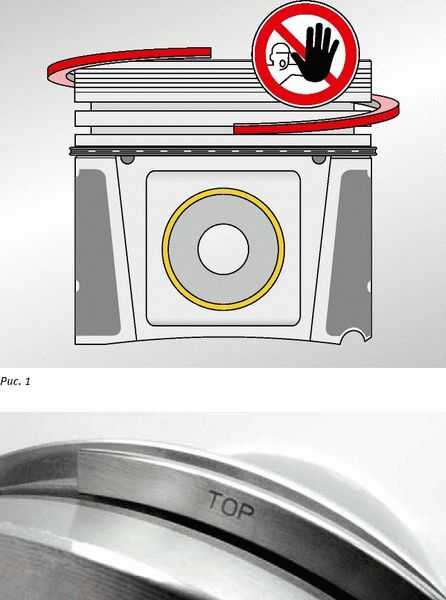

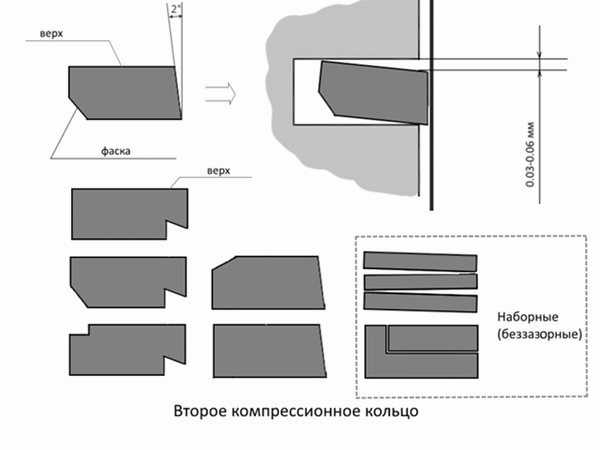

Форма второго компрессионного кольца отличается от формы первого компрессионного кольца. Иногда из-за своеобразной формы наружной поверхности второе компрессионное кольцо называется скребковым Это кольцо работает не только как компрессионное, но и участвует в регулировании количества масла на стенках цилиндров, то есть частично выполняет задачу маслосъёмного кольца. Нижняя часть рабочей поверхности второго кольца изготавливается в виде скребка, который при перемещении поршня вниз снимает со стенок цилиндра лишнее масло. Нижнее компрессионное кольцо работает в значительно более лёгких условиях. И температура в зоне кольца и давление газов на кольцо (соответственно сила прижатия кольца к стенке цилиндра) значительно ниже по сравнению с подобными показателями, оказывающими воздействие на верхнее кольцо. Оба компрессионные кольца допускается устанавливать только в одном положении. На верхней поверхности компрессионного поршневого кольца ставится метка «Т», «ТОР» или другие. Кольцо всегда устанавливается этой меткой вверх. Неправильно установленное поршневое кольцо, неправильно работает.

Маслосъёмные кольца устанавливаются ниже компрессионных поршневых колец. На поршни двигателей современных легковых автомобилей устанавливается всего по одному маслосъёмному кольцу. Хотя старые двигатели, особенно предназначенные для стационарного применения, использовали по несколько маслосъёмных колец.

Маслосъёмные кольца предназначены для регулирования количества масла, находящегося на стенках цилиндра. Тут не очень подходит русская поговорка: «Кашу маслом не испортишь». Масла на стеках цилиндра должно быть не как можно больше, а ровно сколько необходимо. Недостаточное количество масла приведёт к масляному голоданию и, вследствие этого, к повышенному износу поршневых колец, поршня и поверхности цилиндра. В некоторых тяжёлых условиях работы двигателя при наличии масляного голодания могут произойти задиры в соединение поршня с цилиндром, и даже полное заклинивание поршня в цилиндре. Так же нежелательно излишнее количество масла на стенках цилиндра. Лишнее масло, через компрессионные кольца попадает в камеру сгорания двигателя. Что приводит к повышенному расходу масла, образованию нагара на стенках камеры сгорания, клапанах и свече зажигания. Нагар от сгоревшего масла в камере сгорания и на клапанах значительно ухудшает некоторые технические характеристики двигателя. Во время работы двигателя система смазки разбрызгивает в нижней внутренней полости цилиндра большое количество смазки, необходимого для смазывания поршневого пальца и охлаждения поршня.

При перемещении поршня вниз, маслосъёмное кольцо своими кромками собирает излишнее масло со стенок цилиндра и через дренажные отверстия в канавке поршня направляет его во внутреннюю полость поршня. Далее масло стекает в масляный поддон, возвращаясь в систему смазки двигателя.

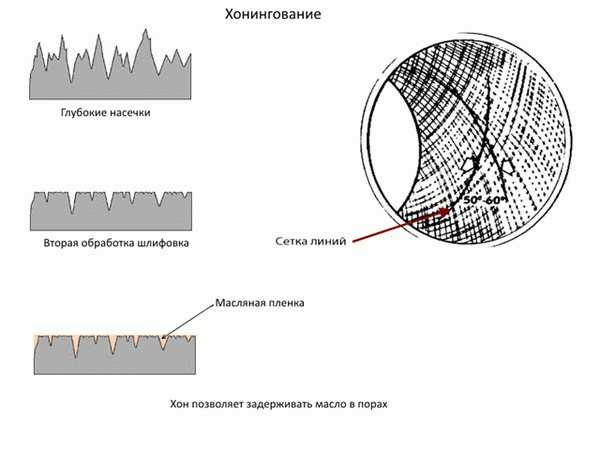

Для надёжной работы двигателя на стеке цилиндра должен находится тонкий слой масла, установленной толщины. Слой масла зависит не только от маслосъёмного кольца, но и от качества обработки поверхностей, как самих стенок цилиндров, так и поршня. Иногда можно слышать мнение, что чем чище отполирована поверхность стенки цилиндра, тем меньше сила трения и тем лучше работает двигатель. На самом деле это не так.

Составные трёхкомпонентные маслосъёмные кольца оставные маслосъёмные кольца с различными типами расширителей

Различные типы тангенциальных расширителей составных маслосъёмных колец

Составное четырёхкомпонентное кольцо

- Верхняя плоская пластина

- Осевой расширитель

- Радиальный расширитель

- Нижняя плоская пластина

Материалы поршневых колец

К материалам, из которых изготавливаются поршневые кольца, предъявляются очень высокие требования. Во время работы температура верхнего компрессионного кольца достигает 300º С. При этой температуре кольцо должно сохранять эластичность, обладать низким коэффициентом трения по материалу, из которого изготовлены стенки цилиндров, и иметь высокую износоустойчивость. До 50 ÷ 60% всех потерь на трение в двигателе приходится на трение между поршневыми кольцами и стенками цилиндра.

Обычно компрессионные поршневые кольца двигателей серийных автомобилей изготавливаются из специальных сортов прочного легированного чугуна, но в последнее время компрессионные кольца, особенно высокофорсированных двигателей, изготавливаются из стали. Для повышения износостойкости компрессионных колец на них рабочую поверхность наносится хромовое или молибденовое покрытие. Пористый хром, применяемый для покрытия поршневых колец, удерживает на своей поверхности необходимое количество масла. Эти покрытия имеют не только высокую износостойкость, но и уменьшенный коэффициент трения в паре с чугуном, из которого изготовлен блок цилиндров или вплавленные гильзы цилиндров алюминиевого блока. На поршневые кольца молибден наносится методом плазменного напыления. Поскольку молибден достаточно дорогой металл, обычно он наносится только на верхнее компрессионное кольцо, при этом перед напылением молибдена на рабочей поверхности кольца делается тонкая пазовая проточка. По своим физическим качествам хромированные поршневые кольца несколько отличаются от поршневых колец с молибденовым покрытием.

Неисправности поршневых колец

Основной неисправностью поршневых колец является их износ в процессе продолжительной эксплуатации. Ресурс поршневых колец двигателей отечественных автомобилей приблизительно равен 150000 км. (Вернее состояние соединения между поршневыми кольцами и стенками цилиндров). Кольца современных автомобилей передовых производителей могут служить до 300000 км, правда, иногда приходится слышать от владельцев, что двигатель их автомобиля уже прошёл 500000 км. Пробег лучших грузовых автомобилей-тягачей может быть более 1000000 км. Но эти пробеги могут быть значительно уменьшены неправильной эксплуатацией. К ускоренному износу поршневых колец приводит несвоевременная замена масла в двигателе, использование не подходящего для этого двигателя или загрязнённого мала. Несвоевременная замена воздушного фильтра и, тем более, эксплуатация автомобиля вообще без воздушного фильтра или езда по пыльным дорогам. Применение некачественного топлива или несвоевременная замена топливного фильтра. К тяжёлым условиям можно отнести постоянную эксплуатацию автомобиля в городских пробках. Очень вредны для колец кратковременные поездки, при которых двигатель не успевает прогреться до нормальной рабочей температуры, особенно в зимнее время. Не допускается эксплуатация двигателя с высокими нагрузками, до его полного прогрева. Система управления двигателя некоторых высокофорсированных автомобилей не позволяет двигателю развивать полную мощность, пока температура масла в двигателе не достигнет установленного предела. Именно масла, а не охлаждающей жидкости системы охлаждения.

Бывают случаи быстрого, лавинообразного разрушения поршневых колец. Это может произойти или из-за сильного перегрева двигателя или в результате работы двигателя в условиях недостаточной смазки. В таких случаях возможно заклинивание колец в цилиндре, образование задиров на стенках цилиндра и поршне, разрушение поршневых колец и перегородок между кольцевыми канавками поршня. Такое состояние двигателя диагностируется достаточно легко. Признаком недопустимого износа поршневых колец является повышенное потребление масла. Если двигатель малолитражного автомобиля расходует более 0,5 литра масла на 1000 км и при этом при трогании с места после остановки перед светофором наблюдается появление из системы выпуска сизого дыма, можно предположить что поршневые кольца двигателя имеют недопустимый износ. В этом случае может наблюдаться повышенное давление картерных газов двигателя, которое можно определить, отсоединив шланг системы принудительной вентиляции картера двигателя. Также о большом давлении картерных газов свидетельствуют протечки масла через сальники, прокладки и другие уплотнения двигателя.

Для более точного диагностирования необходимо проверить компрессию в цилиндрах двигателя и проверить состояние цилиндропоршневой группы методом утечки сжатого воздуха.

Прямоугольное поршневое кольцо

Первоначально компрессионное поршневое кольцо в разрезе имело достаточно простую прямоугольную форму, но со временем форма колец стала значительно сложнее. Самый распространённый вид современных компрессионных поршневых колец.

Верхнее компрессионное кольцо

Первое (верхнее) компрессионное кольцо

Поршневые кольца -

Второе компрессионное кольцо

Второе компрессионное кольцо

Кольцо имеет наружную (рабочую) поверхность, непосредственно соприкасающуюся со стенками цилиндра, внутреннюю поверхность, направленную в сторону центра окружности кольца и две боковые поверхности, верхнюю и нижнюю. В результате эволюции двигателя форма разреза кольца перестала быть прямоугольной. Для обеспечения большей долговечности кольца, его более быстрой притирке к поверхности цилиндра, уменьшения вероятности закоксовывания колец в канавках поршня и для обеспечения других рабочих характеристик кольца форма разреза кольца стала довольно сложной и очень разнообразной.

Замена маслосъемных колец

Большинство поршней современных двигателей оснащены тремя поршневыми кольцами, два верхних из которых компрессионные и одно нижнее маслосъемное. Маслосъемное кольцо существует двух типов: цельное и наборное.

Наборные маслосъемные кольца выполняют ту же функцию, что и цельные маслосъемные кольца, только гораздо эффективнее, что косвенно подтверждается их ценой.

Обычно при замене колец, без перешлифовки блока, а также и после выполнения шлифовки и хонинговки блока и установки ремонтных поршней мотористы стараются ставить наборные маслосъемные кольца, как более надежные.

Если в рабочий поршень поставить цельное маслосъемное кольцо меньшей высоты, то будет наблюдаться повышенный расход масла из-за увеличенного зазора между канавкой поршня и кольцом по высоте (так наз. насосное действие колец). Обычно канавка под маслосъемное кольцо уже подношена и имеет большую от заводской нормы высоту, новое же кольцо имеет высоту под нормальный (невыработанный) размер канавки поршня.

Это часто происходит при операции «замена колец», когда заменяются только кольца, без каких - либо ремонтных операций по блоку

При установке же наборного маслосъемного кольца эта величина некритична, поэтому- то при замене колец мотористы отдают предпочтение наборным маслосъемным кольцам.

Наборное маслосъемное кольцо состоит из:

- Два стальных диска

- Радиальный расширитель

- Осевой расширитель

Насчет установки дисков наборных колец существует множество мнений, какой именно стороной верх или низ ставить диск на поршень.

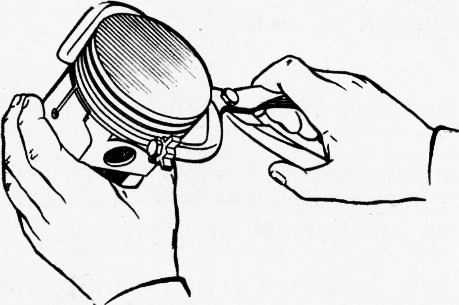

Поясним, о чем идет речь. Если диск маслосъемного наборного кольца зажать между указательным и большим пальцем и немного его сдавить, то оно, либо поднимется вершиной вверх или же вниз.

Например, при сборке японских моторов (бензин) кольца с завода стоят так – верхнее кольцо (диск) прогиб вверх, а нижнее вниз. Если следовать американской технологии, то например «Линкольн навигатор» мотор с завода - оба кольца вниз. Завод ЗМЗ - оба кольца вверх.

Сами производители колец наборного типа не дают, каких либо аннотаций относительно установки наборных дисков и тогда остается самый верный способ их установки, это повторить заводскую сборку. Это приемлемо для моторов, где замена колец производится впервые, и точно стоят «родные» кольца.

Наборные маслосъемные кольца устанавливаются на поршень в следующем порядке:

- Радиальный расширитель

- Первый стальной диск

- Осевой расширитель

- Второй стальной диск

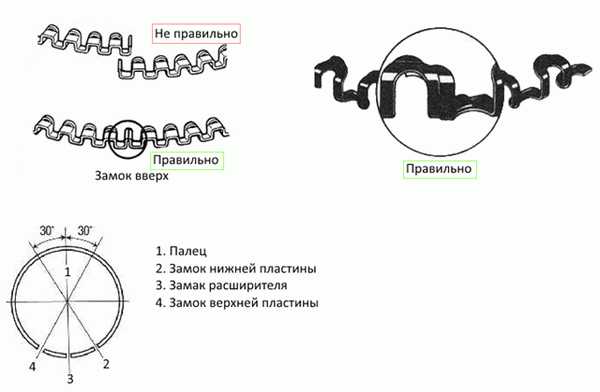

Замки всех частей наборного маслосъемного кольца разводятся на 180 градусов, относительно друг друга. Когда же расширитель двух функциональный, то замки разводятся на 90 градусов относительно стыка расширителя.

Вопрос о том, гнуть или нет стальные диски наборных маслосъемных колец, при установке, моторист решает в каждом конкретном случае самостоятельно, так как прямых указаний производителя не существует и это подразумевает произвольную установку стальных дисков.

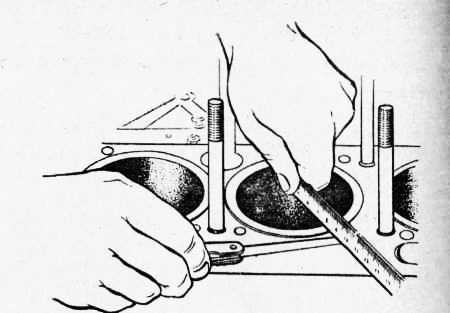

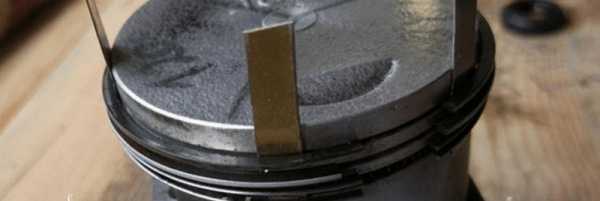

| 1. Перед установкой новых поршневых колец проверьте зазор в замке поршневого кольца. | |

| 2. Расположите поршни и поршневые кольца в соответствии с цилиндрами, в которых они будут работать. | |

| 3. Установите поршневое кольцо в канавку поршня. | |

| 4. Лезвием щупа измерьте зазор поршневого кольца в канавке поршня. | |

| 5. Установите верхнее уплотнительное кольцо в первый цилиндр и днищем поршня протолкните его в цилиндр до основания цилиндра. | |

| 6. Используя щуп, измерьте зазор в замке поршневого кольца. | |

| 7. Повторите процесс измерения с кольцом, установленным в верхней части цилиндра и сравните результаты измерения с техническими требованиями. | |

| 8. Повторите операцию проверки для каждого кольца в первом цилиндре, затем для колец в остальных цилиндрах. | |

| 9. Установите поршневые кольца на поршни таким же образом, как и при снятии (см. рис.Расположение поршневых колец на поршне). | |

| 10. В первую очередь устанавливается маслосъемное кольцо, которое состоит из трех отдельных элементов. Установите расширитель маслосъемного кольца в канавку поршня, затем последовательно установите верхнее и нижнее маслосъемные кольца. | |

| 11. Установите компрессионное кольцо № 2 таким образом, чтобы метка на торце была направлена вверх (см. рис. Расположение метки R или N на поршневом кольце). Не перепутайте первое и второе компрессионные кольца, так как они имеют различный профиль. | |

| 12. После установки поршневых колец на поршне проверьте легкость перемещения поршневого кольца в канавке поршня. | |

| 13. Установите замки поршневых колец на поршне так, как показано на рис. Расположение замков поршневых колец на поршне | |

Как самостоятельно заменить маслосъемные кольца на ВАЗ

Несмотря на то, что работа по замене маслосъемных колец на автомобилях ВАЗ считается довольно трудоемкой и непростой, справиться с ней можно и самостоятельно. Конечно же, для того, чтобы заменить кольца на ВАЗ 2110 придется выполнить немало последовательных этапов. Именно от качества проведения промежуточных этапов и будет зависеть итоговое качество работы.

Что такое маслосъемные кольца

Другое название таких колец – поршневые. Дано оно не случайно – такие кольца обычно устанавливаются на внешней поверхности поршней так, чтобы незамкнутой формы кольца, были глубоко посажены в специальные канавки.

Из-за частого взаимодействия поршневых колец с газами и составляющими из различных материалов, сопровождающегося воздействием трения огромного значения, кольца изнашиваются. В этом случае их необходимо заменить как можно скорее. Иначе маслосъемные кольца уже не смогут выполнять необходимые функции.

Так в нормальном состоянии кольца защищают от перегрева поршень и улучшают теплопередачу через стенки цилиндра. Помогают кольца и повысить уровень герметичности камеры сгорания или расширения, не допуская проникновения в картер мотора различных газов. Кроме того, благодаря поршневым кольцам стало возможным оптимизировать расход смазки – кольца распределяют по поверхности цилиндров масляную пленку.

Кольца в изношенном состоянии уже не могут справляться со своими функциями, что негативно сказывается на работе автомобиля. Заметить неладное может даже неопытный автолюбитель – износ поршневых колец может стать причиной окрашивания выходящих из выхлопной трубы газов в характерный сизый цвет, снижению показателя компрессии двигателя. Чаще всего наиболее заметными для автомобилиста признаками становятся значительное и беспричинной увеличение топливного расхода, а также значительное повышение расхода масла. В тех случаях, когда все эти признаки наблюдаются одновременно, сомнений быть недолжно – кольца нужно менять как можно скорее, никакие другие меры в этой ситуации уже не помогут.

Каким образом маслосъемные кольца приходят в негодность? Происходит это из-за того, что во время эксплуатации вследствие деформации меняется геометрия цилиндра, в свою очередь это приводит к увеличению зазоров. Увеличение зазоров приводит к нарушению упругих свойств кольца, в результате чего со временем происходит нарушение герметизации и газы начинают регулярно поступать в картер двигателя. Последнее значительно повышает износ не только колец, но и всей поршневой группы. С увеличением износа увеличивается и количество газов в картере. А поскольку существующей системы вентиляции уже недостаточно для их выведения, происходит повышение давления до недопустимо высоких значений. В результате чего смазка выдавливается сквозь прокладки, гнездо тамблера или сальники, находящиеся на коленвале.

В такой ситуации сможет помочь только замена маслосъемных колец. Грамотно проделать эту процедуру можно самостоятельно, не прибегая к услугам автомастерской.

Замена поршневых колец

Первое, что нужно сделать, это отсоединить клемму с минуса аккумулятора. Затем необходимо слить старое масло и ОЖ. Слитое масло лучше не использовать повторно, это может негативно сказаться на работе двигателя. Поэтому замена колец может стать прекрасным поводом для замены и масляного фильтра на новый.

Следующая часть несколько сложнее – необходимо снять все составляющие, которые могут помешать добраться во время ремонта до ГБЦ или поддона. Это и газовый привод, и глушитель, и стартер, и воздушный фильтр, и некоторые другие детали. Следом придется снять, аккуратно придерживая отверткой, звездочку распределительного вала. Для этого необходимо выкрутить один фиксирующий болт.

Следующими демонтируются постель распредвала и головки блока. После чего становится возможным ослабить крепление на левой опоре мотора, что позволяет открутить его целиком. Часть двигателя нужно приподнять. После чего можно открутить поддон. Демонтаж крышки шатунов позволяет добраться до самих шатунов. Их нужно вытолкнуть вверх вместе с поршнями.

Замену старых колец можно производить только после того, как поршни будут внимательно осмотрены на предмет повреждений различного рода. Поврежденные поршни лучше заменить заранее. Также лучше сразу заменить все вкладыши в двигателе – это позволит избежать вскрытия двигателя по причине износа вкладышей на ближайшее время.

Во время снятия колец можно потренироваться с ними в правильности монтажа кольца на поршень. После чего этими же кольцами можно очистить забитые нагаром канавки. Конечно же, если есть специальный инструмент лучше сделать это с его помощью. Но и без него можно прекрасно обойтись.

Проверка зазоров

Для того чтобы правильно установить кольца в соответствии со всеми требованиями необходима правильная их ориентировка. Как правило, кольца проверяют не только на соответствие поршневым канавкам, но и на правильность ширины и высоты. Чтобы проверка прошла гораздо проще, лучше воспользоваться специализированным набором из нескольких щупов.

Важно помнить, что значение величины зазора должно находиться в пределах 0,05-0,1 мм. В противном случае можно говорить о недопустимом значении отклонения от нормы у канавки или кольца. Проверяется значение зазора и в замках кольца. В этом случае значение показателя должно находиться в пределах 0,4-0,6 мм.

При измерении зазора колец важно помнить, что измерение должно проходить как в торцевом значении, так и в боковом. При этом для бокового зазора считаются допустимыми значения 0, 045-0,08 мм для зазора между стенкой канавки и первым кольцом, 0,02-0,08 - допустимая норма для значения бокового зазора между канавкой и вторым кольцом. Значение допуска для всех износов составляет 0,015 мм.

При торцевом измерении значение зазора должно находиться в пределах 0,25-0,45 мм, а значение допуска в этом случае составляет 1 мм.

В том случае, когда значение зазора слишком большое, кольцо для замены не подходит, необходимо выбрать другое кольцо. Если же значение зазора недостаточно, его можно аккуратно сточить при помощи алмазного круга до нужного значения.

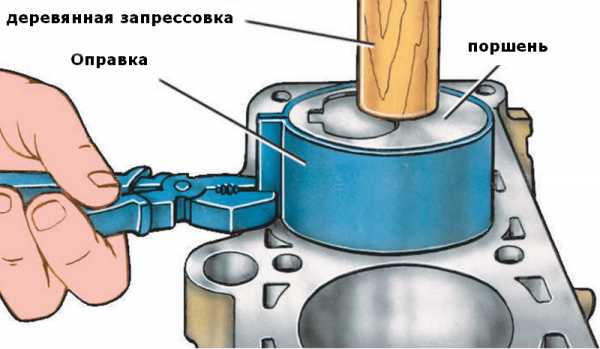

Установка маслосъемных колец

Перед тем, как приступать непосредственно к установке колец, нужно, прежде всего, определить, какое из колец нижнее, а какое – верхнее. Для этого необходимо как можно внимательнее рассмотреть кольца, попутно отметив, где находится специальная метка, указывающая на сторону установки кольца на поршень.

Поскольку специализированное оборудование для монтажа колец стоит слишком дорого, вряд ли удастся воспользоваться им при самостоятельной замене колец. Впрочем, его вполне успешно можно заменить обычной опустевшей консервной банкой. Для чего из нее придется вырезать одинаковые металлические полоски и установить их на всей длине окружности поршня.

Дальнейшие действия предельно просты. Устанавливаемое кольцо нужно аккуратно продвигать по металлическим полоскам вниз до тех пор, пока оно не окажется напротив предназначенного для него места. После этого достаточно вытянуть полоски вверх, чтобы кольцо самостоятельно легло в канавку. Металлические полоски, конечно же, не обязательны – вполне можно обойтись и без них. Просто с полосками риск сломать или повредить кольцо гораздо ниже.

Поршневые кольца смазываются маслом в обязательном порядке. После чего они устанавливаются сверху в блок цилиндров и вдавливаются при помощи самостоятельно изготовленной оправки.

Если необходимо установить коробчатое маслосъемное кольцо, у которого расширитель имеет форму спиральной пружины, нужно сместить замок относительно кольца на 180 градус. Если кольцо – составное, то необходимо устанавливать расширитель. Устанавливать нижнее и верхнее пластинчатые кольца в этом случае можно только после того, как расширитель встанет на положенное место. При этом замки колец должны быть расположены под 180 градусов друг к другу.

На что стоит обратить внимание после установки колец? На то, насколько хорошо они вращаются в своих канавках. Если же кольцо сжать, оно должно полностью погрузиться в канавку. Стоит еще раз измерить и боковой зазор. Также стоит обратить внимание на расположение замков колец – их нельзя располагать посередине опорных поверхностей или на торцевой стороне поверхности поршня.

Нередко специальные руководства для автомобиля содержат довольно подробную информацию о том, как заменить маслосъемные кольца для конкретно взятой модели. В этом случае лучше не отходить от предписанных рекомендаций. Если же рекомендации по ремонту отсутствуют, достаточно воспользоваться общими правилами для того, чтобы самостоятельно заменить поршневые кольца.

- Главная

- Статьи

- Как самостоятельно заменить маслосъемные кольца на ВАЗ

На двух кольцах — журнал За рулем

ПОИСК

Деталей в автомобиле великое множество. Неважных нет, но и среди них есть такие, совершенствование которых не прекращается ни на день. Одна из таких деталей — маслосъемное кольцо. Технологию его производства постоянно улучшают и за рубежом, и у нас. Появляются новые предприятия. Специалисты одного из них — компании «Стирлинг Инжиниринг» (Московская область) поделились с нами своим видением ситуации.

У ВСЕХ НА СЛУХУ

Экологические проблемы, порождаемые тепловыми двигателями, должны сегодня беспокоить каждого здравомыслящего человека, а для самих двигателистов это и подавно головная боль. Основных путей решения проблем два — совершенствование рабочего процесса и доработка цилиндро-поршневой группы. Причем работы эти необходимо вести параллельно: от «процесса» зависит выход окислов азота, концентрация СО, а конструкция колец и поршня определяет во многом содержание углеводородов СН.

Работа маслосъемного и компрессионных колец тесно взаимосвязана. Установка, например, чугунного маслосъемного кольца коробчатого типа, как правило, подразумевает, что верхнее компрессионное будет «минутным» (с наклоном рабочей поверхности на одну угловую минуту) или, как еще говорят, скребкового типа. Оно помогает собрать остатки масла, с которыми маслосъемное не справилось.

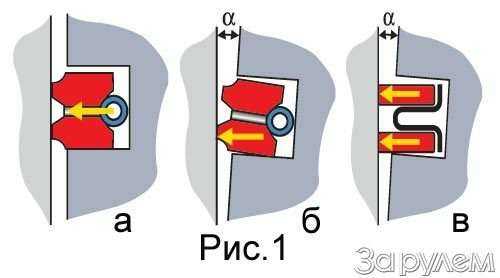

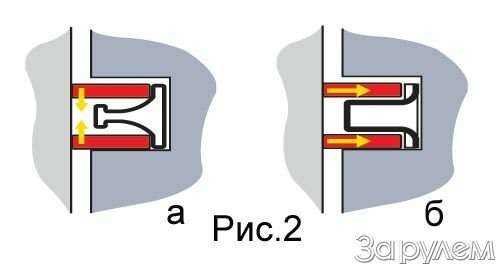

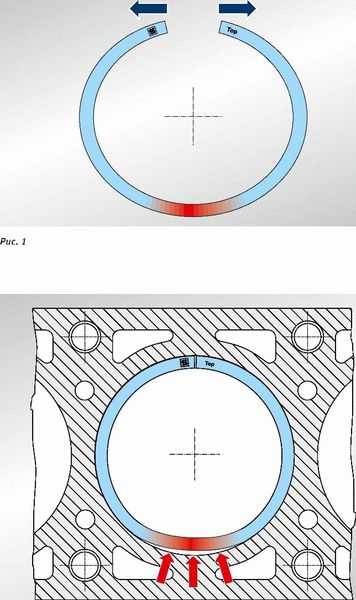

Ныне все больше производителей отдают предпочтение составным маслосъемным кольцам. Они лучше коробчатых прилегают к цилиндру, особенно при перекладках поршня, и обеспечивают более равномерное давление на стенки (см. рис. 1а, б, в и комментарии). Правда, и с ними есть сложности — это форма расширительного пружинного элемента. Очень непросто обеспечить податливость верхнего и нижнего колец и одновременно необходимое удельное давление на стенку цилиндра (см. рис. 2а, б и комментарии). Иными словами, составное маслосъемное кольцо, по идее, лучше коробчатого, но наличие «вторичных» проблем не позволяет эти преимущества в полной мере реализовать. Замкнутый круг?

ВЫХОД ЕСТЬ

Чтобы не возникало сомнений, почему малоизвестная российская фирма набралась смелости взяться за проблемы, которыми заняты лучшие мировые производители колец, специалисты «Стирлинг Инжиниринг» напомнили: корни их предприятия и основные наработки уходят в начало шестидесятых, в НИИтракторсельхозмаш. В семидесятые уже были достигнуты серьезные по тем временам успехи, хотя сегодня тот уровень может вызвать лишь добрую улыбку. Но дело не остановилось. В 90-х годах были международные патенты Великобритании, ФРГ, Японии, Франции и небольшое производство колец для ремонта эксплуатируемой у нас импортной техники. А вот основным, самым свежим наработкам три-пять лет от роду. Теперь к сути.

Усилия российских специалистов были направлены на то, чтобы, опираясь на наиболее перспективную схему работы маслосъемного кольца, показанную на рис. 2б, заставить деталь работать продолжительно, обеспечивая нормальное, а главное, стабильное во времени давление на стенку. И самое главное (что в конце концов удалось) — изготовить расширитель не методом вырубки металла, как делают сегодня все, а последовательными процедурами гибки и плющения.

В результате крипостойкость (способность пружинного элемента сохранять свои свойства) в два с половиной раза превысила требования международного стандарта ISO 6627. За пять часов нагретые до 250°С пружинные элементы теряют лишь 10% «упругости» при допустимых по стандарту 25%. На таком расширителе нет острых кромок, снижающих подвижность кольца. И, что примечательно, технология позволяет делать на 30% больше изгибов (см. фото).

Знакомясь с результатами множества испытаний, проведенных на ВАЗе, ЗМЗ, в НИЦИАМТ и других организациях, мы выделили в первую очередь две темы.

Первая: всерьез рассматривается вопрос о возможности работы одного из отечественных автомобильных двигателей всего на двух кольцах — одном компрессионном и одном маслосъемном, о котором идет речь (пока испытания не завершены и решение не принято, нас просили героев не называть).

Вторая: при установке нового маслосъемного кольца на карбюраторный двигатель VAZ 21083 (без использования нейтрализатора) содержание СН в его выхлопе приблизилось к норме Евро III (рис. 3). А это уже прорыв!

Рис. 1. Один из недостатков маслосъемного кольца коробчатого типа (а): при перекладке поршня или под действием иных факторов оно начинает работать лишь частью своей поверхности (б), что ухудшает снятие масла с зеркала цилиндра и приводит к повышенному износу. Подобное наиболее заметно в двигателях со значительным износом деталей цилиндро-поршневой группы. Составное кольцо при этом продолжает нормально работать, поскольку его нижняя и верхняя части независимы друг от друга (в).

Рис. 2. Самая сложная деталь составного маслосъемного кольца — расширитель. Ему нужно одновременно обеспечить податливость полуколец и необходимое удельное давление на стенку цилиндра. В варианте, показанном на рис. а, обеспечивается изгибная податливость полуколец, здесь расширитель имеет мощную внутреннюю часть (обращенную к цилиндру). Недостаток — подгибание полуколец при работе, истирание их углов и в перспективе — потеря эффективности. В варианте на рис. б полукольца свободны в радиальном направлении, так что отмеченных только что недостатков здесь нет. И все же податливая внутренняя часть расширителя с трудом обеспечивает хорошее прилегание, что со временем тоже приводит к потере эффективности.

Рис. 3. Содержание углеводородов СН в выхлопе двигателя VAZ 21083 (850 об/мин).

Внизу — расширитель обычного кольца, вверху — цельногнутый с более частыми «сгибами».

А это дальняя перспектива — четыре «полукольца» вместо двух.

Как поставить поршневые кольца на уаз. Правильная установка поршневых колец

Вам потребуются: ключи «на 10», «на 12», «на 14», головки «на 15», «на 19», молоток.

1. Снимите головку блока цилиндров (см. «Замена прокладки головки блока цилиндров» ).

2. Снимите масляный картер двигателя и прокладку картера (см. «Замена уплотнения масляного картера» ).

3. Снимите масляный насос (см. «Снятие, ремонт и установка масляного насоса» ).

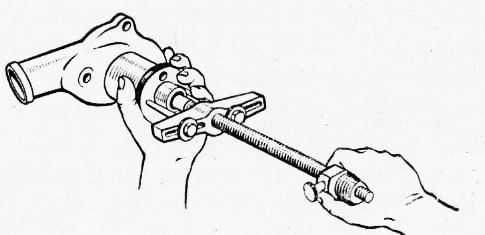

4. Отверните гайки 1 шатунных болтов и снимите крышку 2 шатуна. Если крышка сидит плотно, сбейте ее несильными ударами молотка. Выньте из крышки вкладыш.

5. Протолкните поршень, чтобы он вышел из цилиндра, и выньте его вместе с шатуном. Выньте из шатуна вкладыш.

6. Выньте остальные поршни с шатунами.

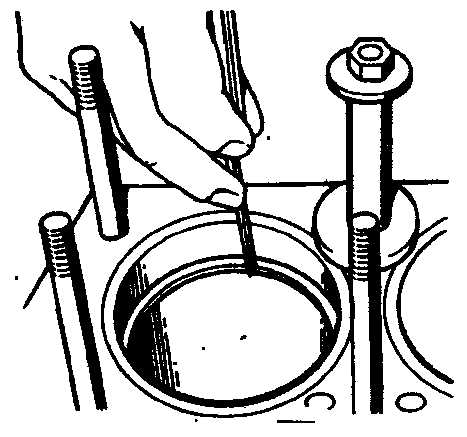

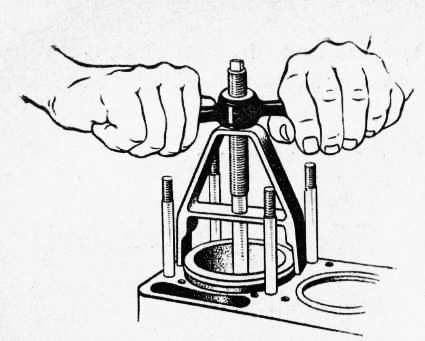

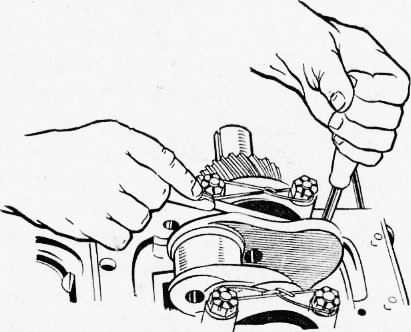

7. С помощью съемника снимите поршневые кольца, при отсутствии съемника осторожно разогните кольца у замков.

10. Снимите остальные поршни с шатунов.

11. Промойте все детали в бензине. Очистите поршни от нагара. Очистите от нагара канавки под поршневые кольца обломком старого поршневого кольца.

12. Осмотрите поршни. Если на них есть задиры, следы прогара, замените поршни. Измерьте диаметр поршня. Если он меньше 95,4 мм, замените поршень. Диаметр поршня измеряют в плоскости, перпендикулярной оси поршневого пальца, на 8,0 мм ниже его оси. Поршень установлен в цилиндре с зазором 0,036–0,060 мм. Поршни разбиты по диаметру на пять размерных групп: А, Б, В, Г, Д. Буквенная маркировка выбита на днище поршня. При подборе поршня к цилиндру нужно обеспечить указанный выше зазор. Предельно допустимый зазор между поршнем и цилиндром 0,25 мм. Зазор между поршнем и цилиндром можно определить замером поршня и цилиндра. В запасные части поставляют поршни двух ремонтных размеров: с увеличенным на 0,5 и 1,0 мм диаметром. На одной из бобышек под поршневой палец отлита надпись: «409» (поршень номинального диаметра), «409АР» (диаметр, увеличенный на 0,5 мм) или «409БР» (диаметр, увеличенный на 1,0 мм).

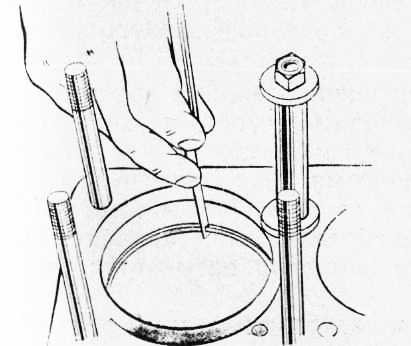

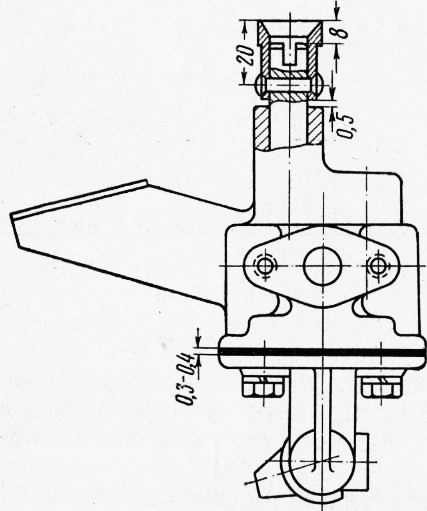

| 13. Измерьте зазор между поршневым кольцом и канавкой на поршне в нескольких местах по окружности поршня. Зазор должен быть в пределах 0,096–0,060 мм для компрессионных колец и 0,115–0,365 мм для маслосъемного кольца. Если зазоры превышают указанные значения, кольца или поршни нужно заменить. | 14. Измерьте зазоры в замках поршневых колец. Для этого вставьте кольцо в цилиндр и продвиньте поршнем как оправкой, чтобы кольцо встало в цилиндре ровно, без перекосов. Измерьте щупом зазор в замке (в разъеме) кольца, он должен быть в пределах 0,3–0,6 мм для компрессионных колец и 0,5–1,0 мм для маслосъемных дисков. Если зазор превышает указанный, замените кольцо. Если зазор меньше, можно опилить концы кольца напильником, зажатым в тиски. При этом кольцо перемещайте по напильнику вверх-вниз. |

15. Проверьте посадку поршневого пальца в верхней головке шатуна. Зазор между пальцем и втулкой верхней головки шатуна должен быть в пределах 0,0045–0,0095 мм. Пальцы, поршни и шатуны разбиты на четыре размерные группы и промаркированы краской. Палец маркируют на внутренней поверхности с одного конца, шатун - на стержне, поршень - на нижней поверхности одной из бобышек или выбивают римскую цифру на днище поршня. Размерные группы поршней, шатунов и пальцев приведены в табл. 5.3.

Слегка смажьте поршневой палец чистым моторным маслом и вставьте в верхнюю головку шатуна. Палец должен входить в головку от усилия руки ровно, без заеданий. Шатун должен проворачиваться на поршневом пальце под действием собственного веса из горизонтального положения. В вертикальном положении палец не должен выдвигаться или выпадать из головки шатуна под действием собственного веса. Поршневой палец и шатун должны быть одной или соседних размерных групп.

Таблица 5.3 Размерные группы поршней, шатунов и пальцев двигателей мод. ЗМЗ-409.10

16. Поршни с поршневыми кольцами, пальцами и шатунами в сборе подбирают по массе. Разница по массе для одного двигателя должна быть не больше 10 г.

17. Осмотрите шатунные вкладыши. Если на них есть задиры, выкрашивания и прочие дефекты, замените вкладыши.

18. Установите на шатуны крышки и измерьте диаметр отверстия в нижней головке шатуна. Номинальный диаметр отверстия 60+0,019 мм, предельно допустимый – 60,03 мм. Если измеренный диаметр превышает предельно допустимый, замените шатун с крышкой. Измерьте диаметр отверстия во втулке верхней головки шатуна. Номинальный диаметр отверстия 22+0,007 –0,003 мм, предельно допустимый – 22,01 мм. Если измеренный диаметр превышает предельно допустимый, замените шатун. Размеры шатунно-поршневой группы приведены в табл. 5.4.

Таблица 5.4 Номинальные и предельно допустимые размеры и посадка сопрягаемых деталей шатунно-поршневой группы двигателя мод. ЗМЗ-409.10

*Допуск 0,06 мм разбит на пять групп (через 0,012 мм).

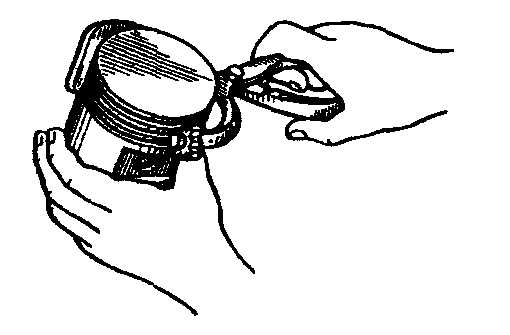

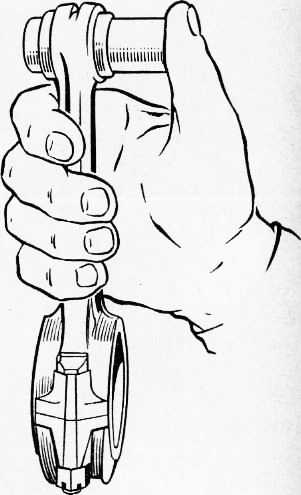

19. Соберите поршень 4 с шатуном 3. Предварительно нагрейте поршень до температуры 60–80 °С. Затем быстро вставьте шатун в поршень так, чтобы надпись «Перед» на поршне и выступ А на шатуне были с одной стороны, и запрессуйте поршневой палец 6 с максимальным натягом 0,0025 мм. Установите стопорные кольца 5. Наденьте с помощью съемника поршневые кольца на поршень.

Вставьте вкладыш 7 в нижнюю головку шатуна, при этом фиксирующий выступ («замок») на вкладыше должен войти в выемку в нижней головке поршня. Вставьте вкладыш 1 в крышку 2 шатуна, при этом фиксирующий выступ («замок») вкладыша должен войти в выемку в крышке. Смажьте цилиндр, поршень 4, шатунную шейку коленчатого вала и вкладыши 1 и 7 чистым моторным маслом. Поверните поршневые кольца так, чтобы замки компрессионных колец расположились под углом 180° друг к другу, замки дисков маслосъемного кольца - под углом 180° друг к другу и под углом 90° к замкам компрессионных колец, замок расширителя маслосъемного кольца под углом 45° к замку одного из дисков маслосъемного кольца. Поверните коленчатый вал так, чтобы шатунная шейка цилиндра, в который устанавливают поршень, находилась в нижней мертвой точке (НМТ). Вставьте поршень с шатуном в цилиндр так, чтобы надпись «Перед» на бобышке поршня была обращена к передней части двигателя (к приводу распределительных валов).

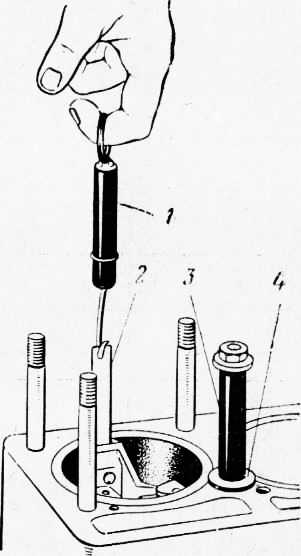

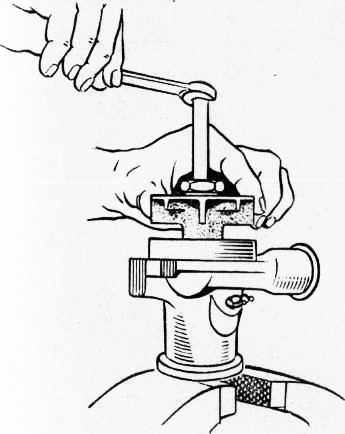

С помощью специальной оправки обожмите поршневые кольца и легкими ударами рукояткой молотка протолкните поршень в цилиндр, при этом оправка должна быть плотно прижата к блоку, иначе поршневые кольца можно сломать. Продвиньте поршень вниз, чтобы нижняя головка шатуна села на шатунную шейку коленчатого вала, и снимите с шатунных болтов обрезки шлангов. Установите крышку 2 шатуна на шатунные болты, уступ Б на крышке шатуна должен быть с той же стороны, что и выступ А на нижней головке шатуна, номера цилиндров, выбитые на шатуне и крышке, должны быть расположены с одной стороны, а «замки» вкладышей - друг против друга.

20. Заверните гайки шатунных болтов и затяните моментом 68–75 Н·м (6,8–7,5 кгс·м).

21. Аналогично установите остальные поршни с шатунами.

22. Несколько раз проверните коленчатый вал, он должен вращаться легко, без заеданий.

23. Установите масляный насос, масляный картер и головку блока цилиндров.

- Разложите шатунно-поршневые сборки и комплекты новых колец таким образом, чтобы в процессе измерения зазоров и сборки двигателя кольца постоянно были «привязаны» к своим сборкам и цилиндрам.

- Вставьте верхнее (№ 1) поршневое кольцо в первый цилиндр двигателя и установите его перпендикулярно стенкам цилиндра, выровняв путем введения в цилиндр поршня днищем вперед. Кольцо должно оказаться в нижней части цилиндра, в районе границы хода колец.

- Для измерения зазора в замке кольца введите в пространство между торцами кольца лезвия щупа, подобрав их таким образом, чтобы их суммарная толщина равнялась величине зазора. При этом щуп должен скользить в зазоре замка с легким сопротивлением. Сравните результаты измерения с требованиями Спецификаций . Если зазор превышает максимальное допустимое значение, еще раз удостоверьтесь, что сравниваемая характеристика соответствует именно выбранному кольцу.

- Если зазор слишком мал, он должен быть увеличен во избежание смыкания замка в процессе теплового расширения кольца при работе двигателя, так как это может привести к серьезным последствиям. Зазор может быть расширен путем осторожного растачивания торцов кольца в его замке напильником. Зажмите напильник в тиски с мягкими губками, наденьте кольцо замком на напильник и медленно тяните его на себя, снимая материал с торцов. Тяните кольцо только на себя (см. рисунок ниже).

- Чрезмерный зазор в замке кольца не является криминалом, если не превышает 1 мм. Вновь, лишний раз проверьте сравниваемые данные на соответствие их проверяемому кольцу. Удостоверьтесь, что приобретенный набор колец соответствует типу двигателя Вашего автомобиля.

- Повторите процедуру для каждого из колец, которые будут устанавливаться в первый цилиндр, затем переходите к оставшимся цилиндрам. Помните о необходимости поддерживания соответствия колец своим поршням и цилиндрам.

- После завершения проверки/корректировки зазоров в замках поршневых колец, кольца должны быть установлены на поршни.

- Первым обычно устанавливается маслосъемное кольцо (нижнее на поршне). Оно состоит их трех отдельных секций. Сперва вставьте в канавку на поршне расширитель кольца. Если для предотвращения вращения кольца применяется стопорный язычок, вставьте его в сверление в канавке. Затем установите нижнюю боковую секцию кольца. Не пользуйтесь инструментом для установки колец для надевания на поршень боковых секций маслосъемных колец. Вместо этого заведите один конец секции в канавку между расширителем и стенкой канавки и, твердо удерживая его пальцем, постепенно заправляйте в канавку оставшуюся часть секции, проводя с нажимом по ее периметру пальцем другой руки. Затем, аналогичным же образом, установите вторую боковую секцию кольца.

- После установки всех трех секций маслосъемного кольца удостоверьтесь, что обе (верхняя и нижняя) боковые его секции свободно вращаются в канавке.

- Вторым устанавливается среднее (№ 2) компрессионное кольцо. На нем обычно выбита метка, которая должна быть при установке обращена вверх, к днищу поршня. Сторона второго компрессионного кольца со снятой фаской должна быть обращена вниз во всех двигателях, на 6-цилиндровых двигателях кольцо должно устанавливаться меткой в виде двух точек вверх, на двигателях V8 идентификационная метка представляет собой сверление, выбитую литеру О, овальное углубление или слово TOР (верх).

- Воспользуйтесь специальным инструментом для установки поршневых колец и проследите за тем, чтобы метка на кольце была обращена вверх. Вставьте кольцо в среднюю канавку на поршне. Не разводите замок кольца шире, чем это действительно требуется для надевания его на поршень.

- В аналогичной манере установите верхнее (№ 1) компрессионное кольцо. Проследите за тем, чтобы метка (точка) была обращена вверх. Не перепутайте верхнее кольцо со средним. Первое (верхнее) компрессионное кольцо должно устанавливаться стороной со снятой фаской ВВЕРХ (тогда как второе кольцо надевается фаской ВНИЗ). Обычно второе кольцо метится с верхней стороны двумя точками, а первое (верхнее) - одной . Придерживайтесь инструкций, прилагаемых к комплекту.

- Повторите процедуру для всех оставшихся поршней.

Поршневые кольца заменяйте через 70000 - 90000 км пробега (в зависимости от условий эксплуатации автомобиля).

Поршневые кольца устанавливают по три на каждом поршне: два компрессионных и одно маслосъемное. Компрессионные кольца отлиты из специального чугуна. Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом, а поверхность второго компрессионного кольца покрыта оловом, либо имеет фосфатное покрытие темного цвета.

На внутренних цилиндрических поверхностях обоих компрессионных колец предусмотрены проточки (рис. 54а), за счет которых кольца при движении поршня вниз несколько вывертываются, что способствует лучшему удалению излишнего масла с поверхности гильз. Кольца необходимо устанавливать на поршень проточками вверх, в сторону днища поршня.

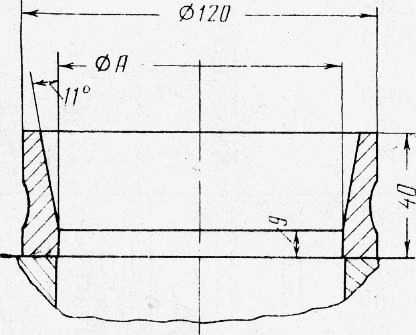

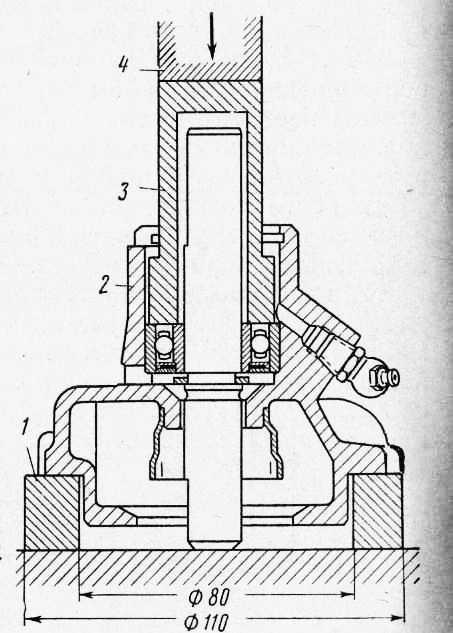

Рис. 54. Установка колец на поршне:

а -поршень с кольцами двигателя УМЗ-4178.10;

б, в -поршень с кольцами двигателя УМЗ-4218.10;

1-поршень; 2-верхнее компрессионное кольцо; 3-нижнее компрессионное кольцо; 4-кольцевые диски; 5-осевой расширитель; 6-радиальный расширитель

Двигатель УМЗ-4218.10 может комплектоваться двумя вариантами исполнения компрессионных колец (рис. 54б,в).

Один вариант верхнего компрессионного кольца 2 (рис. 54б) имеет проточку на внутренней цилиндрической поверхности. Кольцо необходимо устанавливать на поршень проточкой вверх.

Другой вариант верхнего компрессионного кольца 2 (рис. 54в) имеет бочкообразный профиль наружной поверхности, проточка на внутренней цилиндрической поверхности кольца отсутствует. Положение кольца при установке в канавку поршня безразличное.

Нижнее компрессионное кольцо 3 (рис. 54б,в) - скребкового типа, на нижней торцевой поверхности имеет кольцевую проточку, которая вместе с конусной наружной поверхностью образует острую нижнюю кромку ("скребок"). Кольцо изготавливается в двух вариантах - с проточкой на внутренней цилиндрической поверхности кольца (рис. 54б) и без проточки (рис. 54в). Кольца необходимо устанавливать на поршень острой кромкой - "скребком" вниз.

Маслосъемное кольцо составное, имеет два кольцевых диска, радиальный и осевой расширители. Наружная поверхность дисков маслосъемных колец покрыта твердым хромом. Замок колец прямой.

Поршневые кольца ремонтных размеров (см. ) отличаются от колец поминальных размеров только наружным диаметром. Кольца ремонтного размера можно устанавливать в изношенные цилиндры с ближайшим меньшим ремонтным размером путем подпиливания их стыков до получения зазора в замке 0,3 - 0,5 мм (0,3-0,65 мм для двигателей мод. 4218).

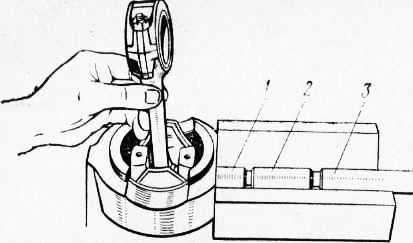

Проверку бокового зазора в стыке кольца производите, как показано на рис. 55. К перешлифованным цилиндрам подгоняйте кольца по верхней части, а к изношенным - по нижней части цилиндра (в пределах хода поршневых колец). При подгонке кольцо устанавливайте в цилиндре в рабочем положении, т.е. в плоскости, перпендикулярной оси цилиндра, для чего продвигайте его в цилиндре при помощи головки поршня. Плоскости стыков при сжатом кольце должны быть параллельны.

Рис. 55. Подбор поршневых колец по цилиндру (проверка бокового зазора в стыке кольца)

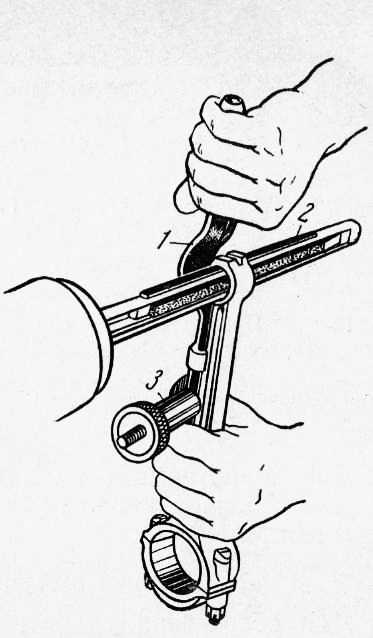

Снимайте и устанавливайте кольца на поршень с помощью приспособления (рис. 56) модели 55-1122.

Рис. 56. Снятие и установка поршневых колец

После подгонки колец по цилиндрам проверьте боковой зазор между кольцами и канавками в поршне (рис. 57), который должен быть: для верхнего компрессионного кольца 0,050 - 0,082 мм, для нижнего компрессионного - 0,035 - 0,067 мм. При больших зазорах замена только поршневых колец не исключит повышенного расхода масла из-за интенсивной перекачки его кольцами в пространство над поршнем. В этом случае одновременно с заменой колец заменяйте и поршни (см. "Замена поршней"). Одновременная замена поршневых колец и поршней резко снижает расход масла.

Рис. 57. Проверка бокового зазора между поршневым кольцом и канавкой поршня

При замене только поршневых колец без замены поршней удаляйте нагар с днищ поршней, из кольцевых канавок в головке поршня и маслоотводящих отверстий, расположенных в канавках для маслосъемных колец. Нагар из канавок удаляйте осторожно, чтобы не повредить их боковые поверхности, при помощи приспособления (рис. 58).

Рис. 58. Очистка канавок поршневых колец от нагара

Из маслоотводящих отверстии нагар удаляйте сверлом диаметром 3 мм.

При использовании новых или перешлифованных под ремонтный размер гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромированное покрытие, а остальные кольца были лужеными или форматированными. Если гильза не ремонтируется, а меняются только поршневые кольца, то все они должны быть лужеными или фосфатированными, так как к изношенной гильзе хромированное кольцо прирабатывается очень плохо.

Перед установкой поршней в цилиндры разведите стыки поршневых колец в под углом 120 град. друг к другу.

После смены поршневых колец в течение 1000 км пробега не превышайте на автомобиле скорости в 45-50 км/ч.

И перед сборкой надо произвести подборку поршней к цилиндрам двигателя ЗМЗ-40906. Поршни по наружному диаметру юбки и цилиндры по внутреннему диаметру сортируются на пять размерных групп. Поршни маркируются буквами на днище. Буква обозначения размерной группы диаметра цилиндра наносится краской на заглушках на левой стороне блока цилиндров.

На двигатель ЗМЗ-40906 после ремонта могут устанавливаться поршни номинального диаметра 95,5 мм и первого ремонтного размера 96,0 мм (имеют маркировку «АР»). Поршни могут сортироваться на 2 группы по массе. Группа более тяжелых поршней имеет маркировку на днище. В двигатель ЗМЗ-40906 должны устанавливаться поршни одной группы по массе. Поршни к цилиндрам должны быть подобраны группа в группу, в соответствии с таблицей ниже.

* — Ранее группы обозначались буквами русского алфавита – «А», «Б», «В», «Г», «Д» соответственно.

Допускается подбор поршней к , в том числе к работавшим цилиндрам без их обработки, из соседних групп при прохождении поршнем нижеприведенной проверки. Рекомендуется проверить пригодность поршня для работы в цилиндре, как указано ниже.

Проверка пригодности поршня для работы в цилиндре двигателя ЗМЗ-40906.

1. Поршень в перевернутом положении под действием собственной массы или под действием легких толчков пальцев руки должен медленно опускаться по цилиндру.

2. Замерить усилие протягивания динамометром ленты-щупа толщиной 0,05 мм и шириной 10 мм, опущенного на глубину 35 мм между стенкой цилиндра и вставленным в него в перевернутом положении поршнем. Нижний край юбки поршня должен быть углублен на 10 мм относительно верхнего торца блока.

Ленту–щуп размещать в плоскости, перпендикулярной оси поршневого пальца, то есть по наибольшему диаметру поршня. Усилие при протягивании ленты-щупа должно быть 29-39 Н (3-4 кгс) для новых цилиндров и поршней. Замеры цилиндров, поршней и протяжку поршней производить при температуре деталей плюс 20+-3 градуса.

Подборка пальцев к поршням и шатунам и сборка поршней с шатунами и пальцами.

Поршни по диаметру отверстия под палец сортируются на 2 размерные группы и маркируются римской цифрой на днище. Шатуны по диаметру отверстия втулки под палец сортируются на 4 размерные группы и маркируются краской на стержне в зоне поршневой головки. Поршневые пальцы по наружному диаметру могут сортироваться на 5 размерных групп, которые маркируются краской или латинскими буквами на торце, и на 2 размерные группы, которые маркируются римской цифрой на торце.

Поршневые пальцы с разбивкой на 5 размерных групп и с разбивкой на 2 размерные группы должны быть подобраны к поршням и шатунам отдельно в соответствии с таблицами ниже.

Шатуны в сборе с крышкой по массе сортируются на четыре группы и маркируются краской на крышке шатуна. Цвет маркировки:

– Белый – соответствует массе шатуна 900-905 г.

– Зеленый – 895-900 г.

– Желтый – 890-895 г.

– Голубой – 885-890 г.

Для установки в двигатель ЗМЗ-40906 следует брать шатуны одной группы по массе. Разница массы устанавливаемых в двигатель узлов (поршень с шатуном) не должна превышать 22 грамма. Перед сборкой смазать поршневой палец , применяемым на двигателе, и вставить в отверстия поршня и шатуна. Шатуны и поршни при сборке с поршневым пальцем должны быть сориентированы следующим образом: надпись «FRONT» или «ПЕРЕД» на поршне, выступ А на кривошипной головке шатуна должны быть направлены в одну сторону.

Очистить днища поршней и канавки для поршневых колец от нагара. Замерить щупом боковой зазор между компрессионными кольцами и стенкой поршневой канавки. Для изношенных колец и поршней допускается максимальный зазор не более 0,15 мм. Больший зазор приведет к увеличенному угару масла за счет «насосного» действия колец. Заменить, при необходимости, изношенное кольцо или поршень.

Надеть с помощью приспособления поршневые кольца на поршень. Нижнее компрессионное кольцо устанавливать надписью «TOP» (верх) или маркировкой товарного знака предприятия-изготовителя в сторону днища (верха) поршня. Кольца в канавках должны свободно перемещаться.

Вставить поршни в цилиндры следующим образом.

– Сориентировать поршень с шатуном таким образом, чтобы надпись «FRONT» или «ПЕРЕД» на поршне была обращена в сторону переднего торца блока цилиндров.

– Протереть салфеткой постели шатунов и их крышек, протереть и вставить в них вкладыши.

– Повернуть вал так, чтобы кривошипы первого и четвертого цилиндров заняли положение, соответствующее НМТ.

– Смазать вкладыши, поршень, шатунную шейку вала и первый цилиндр чистым маслом, применяемым для двигателя.

— Развести замки поршневых колец, замки компрессионных колец сместить на 180 градусов друг относительно друга, замки кольцевых дисковых элементов маслосъемного кольца установить один к другому под углом 180 градусов и под углом 90 градусов к замкам компрессионных колец. Замок пружинного расширителя установить под углом 45 градусов к замку одного из кольцевых дисковых элементов.

– С помощью специальной оправки с внутренней конусной поверхностью сжать кольца и вставить поршень в цилиндр.

Перед установкой поршня в блок двигателя ЗМЗ-40906 следует еще раз проверить правильность положения поршня и шатуна в цилиндре. Подтянуть шатун за кривошипную головку к шатунной шейке и надеть крышку шатуна. Крышка шатуна на шатун должна быть установлена так, чтобы уступ Б на крышке шатуна и выступ А на кривошипной головке или пазы под вкладыши располагались с одной стороны.

Завернуть гайки болтов шатунов динамометрическим ключом моментом 68-75 Нм (6,8-7,5 кгсм). В таком же порядке вставить поршень с шатуном четвертого цилиндра. Повернуть коленчатый вал на 180 градусов и вставить поршни с шатунами второго и третьего цилиндров. Повернуть несколько раз коленчатый вал, который должен вращаться легко от небольшого усилия.

Рано или поздно ваш мотор износится и потребует либо смены поршневых колец, либо поршневой в целом.Вроде поменять поршневые кольца – это рядовая задача, доступная каждому, кто мало-мальски знаком с устройством и принципом работы примитивного четырехтактного мотора. Но, к сожалению, люди страшатся потратить 15 минут своего невероятно драгоценного времени на прочтение литературы и запихивают все в мотор по принципу (а так и стояло... наверное, работать будет). Ну, флаг вам в руки и скорейшего обращения в сервис.Ну, а для тех, кому не все равно, как их мотор будет работать после переборки, следует прочитать данную статью.Итак, берем поршень и видим 3 проточки под установку поршневых колец. Никаких ограничительных стопоров на 4-тактных моторах нет, как на 2-тактных двигателях, например.

На 4-тактных моторах есть два вида поршневых колец. Первые два, которые устанавливаются в две верхние проточки, являются компрессионными. Исходя даже из названия понятно, что они отвечают за наличие компрессии в вашем моторе и должный удерживать собой газы, образовывающиеся в момент вспышки за счет горения топлива в камере сгорания.

Следующие три кольца являются маслосъемными. Тут тоже сразу ясно их предназначение. Они отвечают за снятие масла, которое покрывает стенки цилиндра в тот момент, когда поршень возвращается вниз. Если эти кольца будут пропускать, то масло будет оставаться на стенках цилиндра, а это чревато тем, что мотор начнет поджирать масло, и, естественно, появится дым.

Как устанавливать первично? Да, в принципе, как и стояли с завода, в том же порядке, но во избежание ошибок показываем еще раз.Первоначально ставим главное маслосъемное кольцо: то, которое имеет волнообразную структуру. Установить его проще некуда, так как оно самое эластичное из всех.

Дальше ставим верхнее и нижнее ТОНКИЕ маслосъемные кольца. Они немного тверже, но с их установкой тоже не должно возникнуть проблем.

Теперь ставим поршневые компрессионные кольца: те, которые более толстые и "твердые". Первоначально устанавливаем нижнее, затем верхнее. Поставить их немного сложнее, так как они менее эластичны и более твердые. Сломать вам их вряд ли удастся, но вот при совершенно кривых руках погнуть их проще некуда.

Думаете, на этом все? Нет!Дело в том, что кольца еще нужно правильно расположить на поршне, чтобы замки колец (место пропила) не попадали друг на друга. Проще говоря, нужно, чтобы пропил нижнего кольца не был расположен прямо над пропилом верхнего кольца.Начинаем с верхних поршневых колец.Замок нижнего кольца располагаем посередине над полостью клапана, например, впускного (можно и выпускного, тут разницы нет).

Замок же верхнего кольца располагаем строго в противоположной стороне от нижнего кольца. Соответственно, если замок нижнего кольца над полостью под впускной клапан, то замок верхнего над полостью под выпускной клапан.

Теперь переходим к маслосъемным кольцам. Эти кольца точно так же нужно расположить, чтобы ни один замок не совпал. Поэтому верхнее кольцо располагаем над отверстием под поршневой палец, с правой стороны.

Второе же (то, которое нижнее) располагаем с противоположной стороны, также примерно посередине отверстия под поршневой палец.

Последнее же волнообразное маслосъемное кольцо ставим в любую из четырех получившихся секций между отверстием под палец и полостью под клапан.

А теперь к вашему вопросу: что за ерунду нам тут втирает автор? И зачем так кропотливо выставлять положение всех 5 колец?Объясняем. Все это мы делали, чтобы не получилось так, что когда один замок располагался над другим, через эти замки не проходят газы (в случае с поршневыми кольцами) и не оставалось на стенках масло (в случае с маслосъемными кольцами).Чем это грозит?Если брать во внимание поршневые кольца, то это потеря компрессии и пропуск раскаленных рабочих газов до маслосъемных колец, которые не рассчитаны на такие внезапно появившиеся высокие рабочие температуры. Как итог, кольца после определенного времени могут сгореть.Если же обратиться к маслосъемным кольцам и совпадению замков на них, то у нас не будет полностью сниматься масло: оно будет доходить до поршневых колец, что приведет к закоксовыванию канавок колец, и как итог они залягут, а потом сгорят.Как результат, вы получите сгоревшие кольца и износ поршневой.Итог: выставить замки колец перед установкой – это дело 2 минут, а срок службы мотора данная операция может продлить на десятки часов.

Как ставить кольца на поршень 4т скутера

Как поставить поршневые кольца на скутер

Ухудшение тяги, падение максимальной скорости, синий дым с глушителя и слабая динамика скутера – верный признак изношенных поршневых колец, либо изношенной цилиндро-поршневой группы. Чаще всего изнашиваются именно поршневые кольца

, т.к. диаметр поршневой группы у скутеров небольшой, рабочая площадь колец очень маленькая и поэтому они не так долго ходят.

Итак, если Вы столкнулись с необходимостью замены поршневых колец на скутере, причем помимо основной проблемы то, что их нужно менять, существует и другая – это как правильно поставить кольца на поршень. Нельзя просто взять любое кольцо и поставить в любую из канавок» на поршне. Нужно понимать какое кольцо является верхним компрессионным, какое нижним компрессионным, а также как правильно поставить маслосъемное кольцо.

Установка поршневых колец на 4-х тактном китайском скутере. На фото ниже отмечено, где какое поршневое кольцо.

Как Вы успели заметить, что в комплект поршневых колец состоит из двух компрессионных колец (верхнего и нижнего), а также из маслосъемного которое состоит из двух обычных (тонких) колец и центрального экспандера.

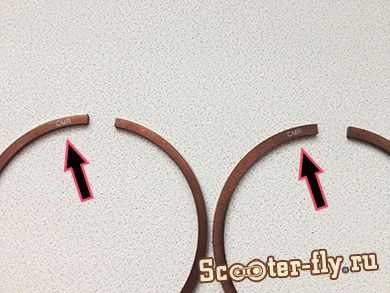

Второе компрессионное кольцо имеет темно-черный

цвет, а также уникальную (скошенную) геометрию.

У разных производителей цвет колец может различаться, например на фирмы CMR — нижнее компрессионное кольцо имеет рыжий

цвет.

На следующей схеме показано правильное расположение колец.

На компрессионных кольцах можно увидеть надписи, они могут быть разными в зависимости от фирмы колец, но суть их одна – установка колец должна производиться надписями ВВЕРХ

! Т.е. надписи должны быть направлены к головке цилиндра.

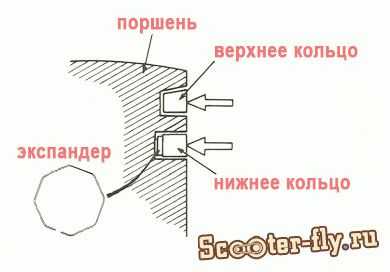

На маслосъемных (двух тонких) кольцах надписи, как правило нет, поэтому ставить их можно любой стороной, главное чтобы между ними был установлен так называемый экспандер, как показано ниже на фото.

Сам процесс установки колец на поршень

мы опустим, т.к. сложного там ничего нет. Следует соблюдать только осторожность при заведении колец в пазы, т.к. кольца изготовлены из высокопрочного чугуна и сильное воздействие на растяжение может привести к поломке колец. Если Вы все сделали правильно, то в итоге кольца на поршне должны быть установлены, как показано на следующем фото.

Далее перед тем как устанавливать поршень в цилиндр, необходимо развести замки колец на правильное расстояние.

На этом все особенности установки поршневых колец на четырехтактный скутер озвучены, теперь можно ставить поршень в цилиндр, заранее смазав кольца и цилиндр маслом.

Установка поршневых колец на 2-х тактном скутере. Итак, допустим Вы приобрели новый поршень с кольцами и хотите установить его на скутер. В комплекте с поршнем на двухтактный скутер идет только два компрессионных кольца.

В некоторых случаях, в зависимости от модели скутера в комплекте с кольцами может быть еще так называемый экспандер или как его еще называют – расширитель. Устанавливается такой экспандер под второе (нижнее) кольцо.

Перед тем как преступить к установке колец на поршень, необходимо понять, где верхнее компрессионное кольцо, а где нижнее. Т.к. кольца очень различаются в геометрии, неправильная установка одного из колец приведет к его поломке. Обратите внимание, что верхнее кольцо имеет внутренний скос, перед установкой тщательно осмотрите каждое кольцо. Ниже приведена схема установки, где наглядно показано, где какое кольцо должно стоять, а также где устанавливается экспандер, если таковой присутствует в комплекте.

Важно обратить внимание, что кольца имеют надпись на поверхности, которая должна быть ВВЕРХУ

! Т.е. надписи должны быть направлены к головке цилиндра.

Процесс установки колец очень простой, поэтому детально разбирать его нет смысла. Главное соблюдать аккуратность, т.к. кольца очень хрупкие. Постарайтесь аккуратно заводить кольца в пазы, без сильного воздействие на растяжение.

В завершении хотелось бы отметить, что на двухтактных поршнях присутствуют штифты, которые не позволяют кольцам провернуться.

Поэтому устанавливая кольца в пазы, обратите внимание на замки колец – они должны сходиться на штифтах, как показано на фото ниже.

Теперь, когда кольца стоят на своих местах, можно приступать к установке поршня в цилиндр, заранее смазав кольца и цилиндр маслом.

Монтаж поршней и поршневых колец

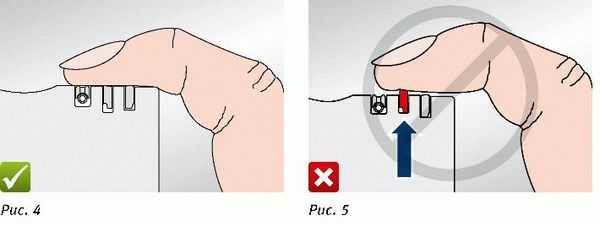

Самые большие проблемы поршневых колец и их повреждения возникают в результате неправильного обращения с ними при надевании на поршень. Здесь поршневое кольцо вообще подвергается самой большой механической нагрузке. Неумелое надевание колец невыгодно отражается на созданном в процессе производства контуре и распределении радиального давления кольца. В результате желаемый эффект уплотнения проявляется или лишь частично, или его нет вообще.

Поршневое кольцо можно растягивать до тех пор, пока внутренний диаметр не будет равен наружному диаметру поршня. Дальнейшее растягивание ведёт к деформации кольца, особенно на его спинке (рис. 1), что в установленном состоянии приводит к значительным проблемам с герметизацией.

Разрывы, отслаивание покрытия (прежде всего у колец, наполненных молибденом), меньшее усилие прижатия на спинке кольца и возникающие серповидные зазоры (рис. 2) являются проблемами, которые затрудняют работу кольца или вовсе выводят его из строя.

Поршневые кольца с целью повышения упругости никогда не разгибать! При растягивании стыковых концов кольцо деформируется только на одном месте — в его спинке. Упругость кольца из-за этого не повышается. Наоборот, при усиленном разгибании кольцо теряет свою круглую форму и не может больше никогда правильно уплотнять,

Рис. 2

Особенности выбора колец

Для того чтобы двигатель работал надежно после ремонта, важно правильно подойти к выбору колец. Не стоит приобретать самый дешевый набор. Такие кольца долго не прослужат, и придется снова проводить трудоемкий процесс замены.

Также важно осмотреть упаковку и сами детали. На упаковке должна быть вся информация о производителе, материале изготовления. На кольцах должна быть маркировка. Она обозначает верхнюю сторону. Внутрь упаковки производители обычно вкладывают инструкцию, где подробно рассказано, как правильно ставить на поршень кольца. На последних не должно быть дефектов, даже самых мелких.

Монтаж и демонтаж поршневых колец

Проведите тщательную очистку бывшего в употреблении поршня от прилипшей грязи. Обращайте внимание особенно на то, чтобы кольцевые канавки были свободны от масляного нагара и грязи. Прочистите при необходимости отверстия для обратного стока масла с помощью сверла или другого подходящего для этого инструмента.

Обращайте внимание на то, чтобы не повредить боковые поверхности канавки при удалении из них масляного нагара. У нижней боковой поверхности канавки речь идёт об уплотняющей поверхности. При эксплуатации повреждения из-за царапин могут повлечь за собой чрезмерный расход масла или усиленный прорыв газов из камеры сгорания в картер двигателя.

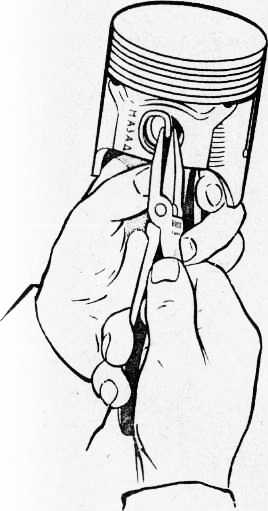

Для монтажа и демонтажа поршневых колец непременно используйте специальные щипцы для ихустановки. Другие вспомогательные средства, как, напр., петли из провода или отвёртки повреждают и поршневое кольцо и поршень.

Никогда не натягивайте кольца рукой (исключение: маслосъёмные поршневые кольца со стальными пластинками). Существует не только опасность излома кольца, его деформации и растяжения, но и риск получить ранение от острых краев кольца, если оно разломается.

Быстрое надевание поршневого кольца рукой без того, чтобы его сломать, доказывает, правда, ловкость механика, повреждает, тем не менее, поршневое кольцо в большинстве случаев уже при монтаже.

Рис. 3

Монтажный набор для поршневых колец

Никогда не натягивайте кольца на поршень показанным способом (рис. 1). Если кольцо деформируется и больше не лежит ровно в канавке, то оно больше не вращается в этой канавке, изнашивается только с одной стороны или не совсем достаточно уплотняет. Тем не менее, дело обстоитхуже, если с колец с молибденовым покрытием слой молибдена сходит или надламывается. Если потеря скользящего слоя не происходит уже при монтаже, то это случается самое позднее при обкаткедвигателя. Скользящий слой отделяется и повреждает поршень и поверхность цилиндра. Поршень заедает в диаметре цилиндра, потому что горячие отработавшие газы продуваются между поршнем и стенкой цилиндра. Оторвавшиеся частички повреждают поршень и рабочие поверхности цилиндра.

Избегайте излишнего снятия и надевания поршневых колец. При каждом монтаже кольца немного деформируются. Не снимайте кольца с уже ранее собранных поршней снова, чтобы, например, ихзаново измерить. Соблюдайте последовательность монтажа колец. Сначала монтируется маслосъёмное поршневое кольцо, затем второе, после него — первое компрессионные поршневые кольца. Обращайте внимание при монтаже на маркировку. «Тор» означает, что эта сторона должна указывать наверх, к камере сгорания. Если Вы не уверены, или нет маркировки «Тор», тогда вставляйте кольцо с надписью наверх. «Тор» не значит, что речь идёт о первом компрессионном поршневом кольце.

Рис. 2

Проверьте, могут ли кольца свободно прокручиваться (вращаться) в кольцевых канавках.

Проверьте, исчезаетли полностью кольцо по всей длине окружности в кольцевой канавке, т.е., рабочая поверхность кольца не должна выходить за пределы юбки поршня. Это важно, так как при недостаточном зазоре на дне канавки(неправильное кольцо или нагар на дне канавки) работа кольца не гарантирована.

При монтаже маслосъёмных поршневых колец, состоящих из двух частей, всегда обращайте внимание на положение спирального витого пружинного расширителя (рис. 6). Концы расширителя всегда должны быть расположены напротив стыка поршневого кольца.

Рис. 6

У состоящих из трёх частей колец правильное положение пружины-расширителя является обязательным для выполнения функции удаления масляной плёнки (рис. 1 и 2). В любом случае перед монтажом проверьте также у поршня с уже вставленными кольцами положение пружины-расширителя. Во время транспортировки концы пружины находятся в ненатянутом состоянии и могут находить друг на друга. Обе цветных маркировки на концах пружины должны быть видны (рис. 3). Если они не видны, то концы пружины перекрываются внахлёстку и кольцо не функционирует. Все стыки маслосъёмного поршневого кольца, состоящего из трёх частей (обе стальные пластины и пружина-расширитель), должны вставляться смещёнными на 120° по отношению друг к другу.

Это интересно: Сколько нужно масла для замены в двигателе

Сместите стыки поршневого кольца готового для монтажа поршня таким образом, чтобы они лежали примерно 120° по отношению друг к другу. Они помогают поршню и, соответственно, кольцам при первом запуске двигателя. Причина: при первом запуске двигателя сжатие несколько ниже, так как поршневые кольца ещё не приработались. При помощи смещения стыковых концов по отношению друг к другу можно помешать тому, чтобы при первом пуске двигателя слишком много газов просачивалось из камеры сгорания в картер двигателя и, вследствие этого, двигатель плохо заводился.

Замена на мототехнике

На скутерах и мопедах это обычная процедура, которая выполняется примерно один-два раза в сезон. Кольца в таких двигателях – расходный материал. Даже если двигатель японский, элементы поршневой группы в нем в лучшем случае тайваньские, а в большинстве – китайские.

В Японии после поломки принято от техники избавляться – дешевле и проще приобрести новый скутер. Там серьезной поломкой считается падение компрессии из-за износа колец и поршней. На самом деле ремонт сводится к замене деталей поршневой группы. Давайте рассмотрим, как ставить кольца на поршень скутера.

Вставка поршня во внутренний диаметр цилиндра

Если при ремонте уплотнительная поверхность блока цилиндров не подвергалась чистовой обработке, то основательно очистите её от остатков прокладки. Тщательно очистите все резьбовые отверстия от грязи, масла и охлаждающей жидкости, которая возможно ещё там есть. Проведите всю работу по очистке, прежде чем вставлять поршни в диаметры цилиндров. Смочите свежим моторным маслом все поверхности в поршне. Не забудьте поршневой палец и шатунный подшипник! При монтаже обращайте внимание на направление поршня (маркировка для монтажа на днище поршня, клапанных карманах). Очистите внутреннее отверстие цилиндра ещё раз ветошью и смочите его также моторным маслом. Проверьте Вашу натяжную ленту поршневого кольца на наличие повреждений и вмятин, устраните их и при необходимости поменяйте инструмент. При монтаже поршня обращайте внимание на то, чтобы натяжная лента или коническая монтажная втулка ровно лежала на уплотнительной поверхности головки блока цилиндров,

При монтаже поршня не должно быть сильного давления. Если поршень не хочет скользить внутри цилиндра, непременно проверьте натяжную ленту поршневого кольца. Не перекручивайте место открытия ленты таким образом, чтобы оно находилось на том же месте, где и стыковые концы колец.

Не устанавливайте поршни в двигатель без монтажного инструмента (риск получения травмы, опасность повреждения кольца). Если для монтажа используется рукоятка молотка, то на днище поршня может действовать только вес самого молотка. Никогда не используйте молоток для того, чтобы силой вогнать поршень в диаметр цилиндра! Если поршневые кольца не ломаются уже при монтаже, они всё-таки могут погнуться, и из-за этого не достаточнохорошо выполнять своё задание.

Монтаж с применением силы вредит не только кольцам, но также может повредить поршень. Это важно особенно для поршней бензиновых двигателей. У нихжаровые или рабочие пояса очень тонкие, и при ударе кольца легко надламываюся или совсем разламываются. Результат: потеря мощности и скорый (и дорогой) ремонт.

Избегайте того, чтобы грязь и песок попадали в диаметр цилиндра, после того, как поршни уже встроены. Положите при необходимости чистую ткань на/в отверстия, чтобы предотвратить загрязнение. Особенно тогда, когда работы проходят в пыльной обстановке и/или вне помещения.

Подготовка к процедуре

Начать надо с внешней очистки скутера от грязи, песка, пыли. Сами работы нужно проводить в закрытом помещении, где нет риска попадания внутрь механизмов мусора извне. Допускается осуществление операций на открытом воздухе, но с соблюдением условий:

- температура воздуха должна составлять 18-25 градусов;

- слабый или отсутствие ветра;

- наличие ровной твёрдой поверхности для ремонта – бетон или асфальт подходят лучше всего;