Как разработать тормозной цилиндр

Как разработать суппорт

Разрабатываем заклинивший поршень переднего тормозного механизма 2108, 2109, 21099

Тормозные механизмы (суппорта) передних колес автомобилей ВАЗ 2108, 2109, 21099 работают в условиях постоянного воздействия внешней агрессивной среды (соль, грязь, вода и пр.). В связи с этим ревизию и обслуживание суппортов и тормозных колодок рекомендуется проводить каждые 15 тысяч км пробега.

Заклинивание или «закисание» поршней в цилиндрах суппортов чаще всего является следствием отсутствия периодического контроля за состоянием тормозных механизмов, повреждении их защитных пыльников, сильном износе тормозных колодок при котором поршни слишком далеко выдвигаются из цилиндров, попадая тем самым под внешнее воздействие, наличием воды или посторонних примесей в тормозной жидкости.

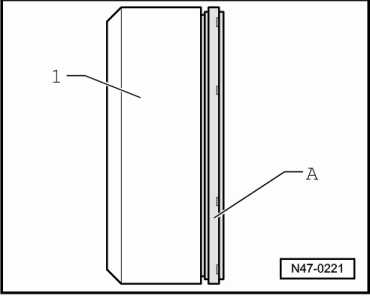

Справка: поршни тормозных механизмов передних колес автомобилей ВАЗ 2108, 2109, 21099 имеют зеркальное покрытие, такое же покрытие имеется внутри цилиндров. В цилиндрах установлены резиновые кольца, возвращающие поршни в исходное состояние после выдвижения. Снаружи поршни защищены пыльниками (защитными колпачками со стопорными кольцами).

Повреждение зеркального покрытия поршней («закисание») приводит к потере их подвижности в цилиндрах и как следствие к неполному растормаживанию передних колес, так как колодки постоянно прижаты к тормозным дискам. При этом происходит ускоренный износ колодок, перегрев и коробление тормозных дисков, повышается расход топлива, нарушается управляемость автомобиля (уводит в сторону) и его динамика, появляется вибрация и биение при нажатии на педаль тормоза.

Разработать «закисший» поршень можно как минимум двумя способами:

— без демонтажа тормозного механизма с автомобиля;

— на снятом тормозном механизме.

В первом случае необходимо поддомкратить автомобиль, снять колесо, очистить суппорт от грязи снаружи, отсоединить и поднять его плавующую скобу.

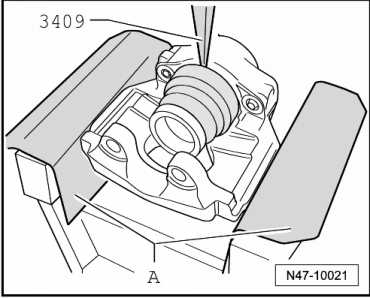

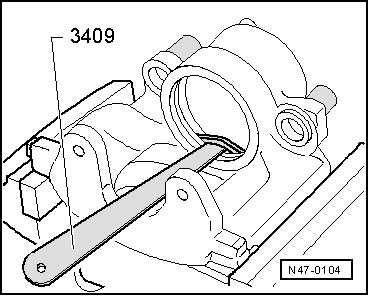

Снимаем стопорное кольцо и пыльник цилиндра, удаляем из под него грязь при помощи тряпки, смоченной бензином и жесткой кисти или зубной щетки. Слегка нажимаем на педаль тормоза, чтобы поршень немного (максимум сантиметр) выдвинулся из цилиндра. Еще раз производим очистку, стараясь не повредить зеркало поршня и удалить только грязь и отложения. Наждачной бумагой зачищать поршень нельзя, так как можно повредить зеркало. Народный способ очистки отложений – применение шершавого деревянного бруска, который снимет отложение и не повредит цилиндр. Снимаем крышку с бачка тормозной жидкости и при помощи разводного ключа или тисков утапливаем поршень обратно в цилиндр. Жмем на педаль тормоза, выдвигая поршень, и опять утапливаем его. Проводим такую процедуру разработки его подвижности раз 20-30. После чего наносим графитную смазку на выступающую часть поршня, устанавливаем новый пыльник и стопорное кольцо.

Плюс этого способа — нет необходимости сливать тормозную жидкость из контуров тормозной системы автомобиля и прокачивать тормоза.

Во втором случае снимаем тормозной цилиндр и проводим его разборку и разработку. Этот способ подойдет при капитальной ревизии суппортов, так как необходимо либо сливать тормозную жидкость, либо глушить тормозную трубку, что все-равно чревато потерей некоторого количества жидкости и подразумевает проведения прокачки тормозов после выполнения работ.

Поршень из цилиндра необходимо выдавить либо еще до его снятия (нажав на педаль тормоза), либо на уже снятом поршне подать воздух под давлением в отверстие под тормозную трубку. Перед выдавливанием снимаем с поршня стопорное кольцо и пыльник. Извлеченный поршень стараемся не поцарапать. Очищаем его от загрязнений и окислений способом описанным выше, если необходимо меняем резиновое уплотнительное кольцо, промываем и продуваем цилиндр. Перед сборкой смазываем тормозной жидкостью внутри тормозного цилиндра, сам поршень смазываем графитной смазкой. Вдавливаем его вовнутрь цилиндра (например, при помощи тисков), одеваем сверху новый пыльник и стопорное кольцо.

Все перечисленные выше манипуляции имеют смысл лишь при незначительном повреждении поршня или цилиндра. В случае полного заклинивания поршня и невозможности его разработки следует заменить тормозной цилиндр с поршнем.

Примечания и дополнения

— После разработки поршней тормозных цилиндров передних колес автомобиля необходимо смазать направляющие пальцы.

Еще статьи по тормозной системе автомобилей ВАЗ 2108, 2109, 21099

— Проверка тормозной системы автомобилей ВАЗ 2108, 2109, 21099

— Схема стояночной тормозной системы автомобилей ВАЗ 2108, 2109, 21099

— Схема рабочей тормозной системы автомобилей ВАЗ 2108, 2109, 21099

— Замена передних тормозных колодок на автомобилях ВАЗ 2108, 2109, 21099

— Замена задних тормозных колодок на автомобилях ВАЗ 2108, 2109, 21099

Ремонтируем тормозной суппорт, без проблем, своими руками

О важности бесперебойной работы всех элементов, отвечающих за срабатывание тормоза, сказано много. В этой статье пойдет речь о ремонте составляющих суппорта: поршня (цилиндра), направляющих и замене их пыльника – своими руками, наглядно об этом также можно будет узнать из приложенного видео.

Для полного понимания как без проблем отремонтировать и произвести замену данных деталей стоит разобраться в устройстве переднего и заднего суппорта и причинах их поломки, какой ремкомплект для этого может потребоваться.

Устройство данного элемента тормозов

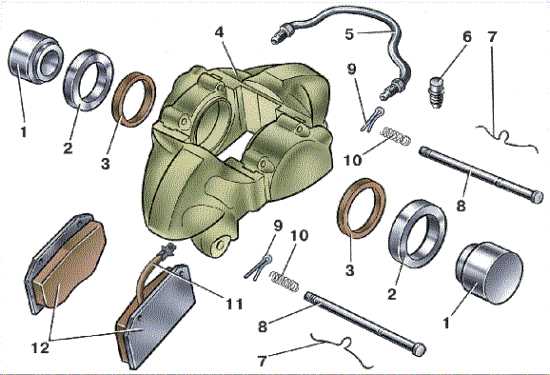

Существует два вида дисковых суппортов – передний и задний, их устройство способ ремонта слегка разнятся, но их основные элементы одинаковы:

- Корпус, в котором крепится поршень (цилиндр).

- Перепускной клапан.

- Уплотнительное кольцо.

- Поршень (цилиндр).

- Пыльник цилиндра.

- Стопорное кольцо.

- Корпус.

- Прижимная планка.

- Колодки.

- Пыльник направляющей.

- Направляющие.

- 14. Болт крепления.

- Тормозной шланг.

Отличие заднего дискового суппорта заключается в наличии стояночного тормоза.

Поэтому в поршне (4) имеется специальная резьба, по которой он накручивается на шток (1) стояночного тормоза. Благодаря этому он может работать под воздействием двух приводов – механического (стояночного) и гидравлического.

Причины поломки

Суппорт как элемент дисковых тормозов подвергается значительным температурным нагрузкам, а также воздействию внешних неблагоприятных факторов: грязи, пыли, влаги, химических реагентов. Все это происходит из-за того, что его устройство не позволяет оградить его от данных негативных явлений. При значительном перегреве, как и при разрыве пыльника, может исчезнуть смазка направляющих.

Неправильное обслуживание направляющих, при котором в их пыльники некоторые умельцы умудряются забивать несоответствующую смазку: графитовую или аналогичную, влечет их набухание и закисание, после чего они подклинивают или стучат при внезапном срабатывании.

Разрыв пыльника поршня влечет попадание в него грязи и влаги. После чего он перестает работать – начинает подклинивать или, наоборот, стучать.

Деформация уплотнительного кольца способствует утечке тормозной жидкости и замасливанию колодок.

Ремкомплект

Замена суппорта это кардинальная мера, часто можно ограничиться ремонтом и заменой его составляющих. В основном в стандартный ремкомплект входят резиновые элементы:

- манжеты,

- пыльники,

- защитные резинки штуцера,

- уплотнительные кольца поршня.

Но в зависимости от необходимого ремонта в них могут быть включены:

- стопорные кольца,

- прижимные скобы,

- направляющие,

- непосредственно сами поршни.

Благодаря ремкомплекту можно существенно сэкономить и улучшить работу данного узла системы тормозов.

Признаки неисправностей

О поломке составляющих суппорта и приближающемся их ремонте можно понять по некоторым признакам, которые возникают при торможении:

- Машину тянет и уводит в сторону от прямого движения при торможении.

- Чувствуется, что при торможении приходится прилагать большее усилие на педаль или, наоборот, меньшее.

- Тормоза гремят или стучат при езде по неровностям или при остановке.

- Подклинивают тормоза о чем расскажут возможные заносы.

- Появление подтеков тормозной жидкости на колесе.

- Отдача в педаль, выраженная в сильной пульсации при нажатии на тормоз.

При появлении данных признаков не стоит откладывать ремонт неисправных элементов суппорта. Нужно сперва разобраться, почему это произошло, и произвести ремонт незамедлительно. О признаках и причинах подробнее можно узнать в приложенных видео в конце статьи.

Если гремят тормоза

В тормозах данного типа имеются прижимные пружины или плавающие скобы.

Они отвечают за фиксацию колодок к корпусу суппорта. Причиной их поломки служит усталость металла или его плохое качество. В результате чего они теряют упругость и перестают прижимать колодки к корпусу. Из-за этого колодки гремят при малейших проездах неровностей и могут неравномерно соприкасаться с диском, что приведет к появлению на нем буртика или борозд. Также в этом случае могут греметь сами скобы.

Что нужно сделать, когда гремят прижимные скобы тормозов или колодки? Если нет возможности их заменить, то стоит попробовать их своими руками разжать плоскогубцами для предания им большей жесткости. Для этого их нужно вытащить из посадочных мест, разжать и вставить их на место, после чего они перестанут на некоторое время греметь.

Неисправен поршень (цилиндр)

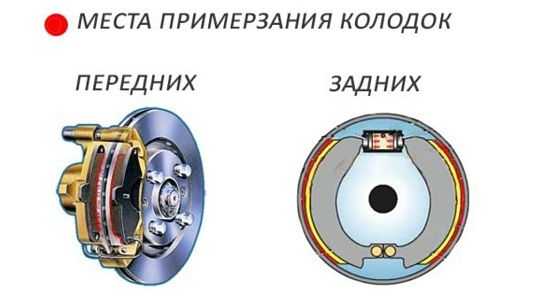

Плохое качество тормозной жидкости, возникновение ржавчины на поверхности при разрыве пыльника хотя бы одного поршня (цилиндра) или в результате длительного простоя машины влекут за собой его частичное заклинивание.

Это изначально будет слышно при задержке его срабатывания, когда колодки начнут стучать о диск. Для того чтобы своими руками сделать ремонт в данном случае необходимо разобрать суппорт и вытащить ржавый поршень, делать это нужно, после того как будут откручены направляющие и снят пыльник и стопорное кольцо.

Если цилиндр еще хоть слегка ходит, то выдавить его можно с помощью компрессора, вставив шланг в отверстие для подачи тормозной жидкости. Также это можно сделать, предварительно не отсоединяя корпуса от системы тормозов просто нужно нажать на педаль, после чего созданное давление выдавит цилиндр из его посадочного места. Если же он намертво заклинил, то превентивной мерой может стать отмачивание его в бензине и другой аналогичной жидкости.

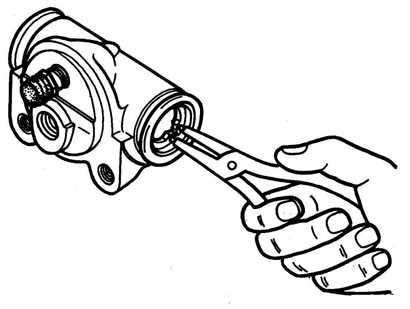

Стоит учитывать, что поршень заднего суппорта не вынимается, а просто выкручивается по резьбе круглогубцами или аналогичным инструментом. После этого нужно вымыть посадочное гнездо цилиндра и зачистить его от грязи и ржавчины. Также стоит поступить и с самим поршнем (цилиндром). Далее нужно вставить цилиндр на место. Нелишним будет при сборке заменить его пыльник новым. Об этом более обстоятельно можно посмотреть в приложенном видео.

Подтекает тормозная жидкость

При износе уплотнительного кольца поршня, при торможении возникает течь жидкости используемой в тормозах.

Для устранения этой поломки придется снять суппорт полностью, демонтировать из его корпуса поршень и заменить изношенное уплотнительное кольцо.

Неисправность направляющих

Основной проблемой, при несрабатывании тормоза, может стать заклинивание и закисание направляющих суппорта.

Ремонт данной неисправности своими руками не составит трудности. Кстати, в этом случае нет разницы при разборке как переднего, так и заднего суппорта. Для этого необходимо открутить и вытащить обе направляющие. Очистить их от грязи или некачественной смазки, снять и заменить порванные пыльники новыми, предварительно забив их специальной смазкой для суппортов.

Затем одеть их на место, вставить и закрутить направляющие обратно. После чего следует попробовать, как свободно перемещается по ним прижимная планка. Визуально это можно посмотреть в приложенном видео в конце статьи.

Не следует забывать о корпусе данного элемента тормозов. При обнаружении на нем значительной ржавчины, вмятин, мест прогиба или других механических повреждений следует заменить его полностью.

В случае если ремонт пришлось делать на снятом суппорте, то после установки его на место следует прокачать систему тормозов.

Подробно о самостоятельном ремонте суппорта передних тормозов автомобиля

В статье пойдет речь о том, как устроен суппорт тормозов и как в выполнить ремонт суппорта своими руками в домашних условиях.

Когда водитель нажимает на педаль тормоза, колодки прижимаются к дискам и таким образом происходит остановка автомобиля. Но к сожалению еще не придумали механизмов, которые могли бы отводить тормозные колодки в исходное положение. Они просто перестают плотно прижиматься к дискам. Зачастую, после длительной эксплуатации тормозной механизм приобретает некоторые неисправности, что существенно сказывается на быстром или неравномерном износе тормозных колодок и дисков, повышенного шума и неприятного запаха. Колодки перегреваются и при этом теряют свои сцепные свойства. Одним словом тормозная система автомобиля становится неэффективной.

Причин, по которых возможны такие неисправности, на самом деле не так уж и много. Это или повреждённые направляющие, по которым перемещается суппорт, или грязь на рабочей поверхности, мешающая свободному перемещению колодок

Ну или сам суппорт. Последний вариант будет рассмотрен в данном материале:

-Небольшая поправка: таки есть в суппорте деталь, которая способствует именно возвратному движению поршня после пропадания давления – это манжета. С одной стороны она обеспечивает герметичность, с другой – является своеобразной пружиной. Квадратная в сечении, при перемещении поршня она деформируется, а потом стремится принять форму покоя, попутно слегка утапливая поршень в корпус.

Со временем эластичность манжеты теряется, колодки остаются прижатыми к дискам, повышенное трение, перегрев и все прочие прелести. Не всегда это очевидно. Как можно выявить неисправность?

Прежде всего, вывешенное колесо должно свободно крутиться, даже сразу после нажатия и отпускания педали тормоза.

Тормозные диски не должны иметь следы перегрева

наружная и внутренняя колодки не должны иметь разницу в толщине

поршень тормозного суппорта должен легко утапливаться в корпус.

Если же есть повод для беспокойства, начинаем искать проблему. Чаще всего она происходит из-за повреждённого пыльника

но даже если внешне цел, загляните под него

поверхность поршня должна быть идеально ровной, без каких-либо следов ржавчины или грязи.

VAG-ом предусмотрен ремкомлект, состоящий из резинок, есть и куча аналогов от сторонних производителей

но нет в продаже поршня. Однако это вовсе не проблема, можно спокойно использовать неоригинальные поршни, имеющиеся в свободной продаже для автомобилей предыдущих поколений

А теперь о самой процедуре ремонта:

-поддомкрачиваем автомобиль и откручиваем колесо, выворачиваем руль в крайнее положение

-снимаем фиксирующую пружину

-тщательно очищаем поверхность возле крепления тормозного шланга

-сполоснуть каким-нибудь очистителем, продуть воздухом

-что бы не потерять уровень тормозной жидкости, пережимаем тормозной шланг

-откручиваем полый болт, фиксирующий шланг,

-отводим шланг в сторону

-что бы грязь не попала внутрь, а жидкость не заливала всё вокруг, наживать в отверстие простой болт с резьбой 10*1,5

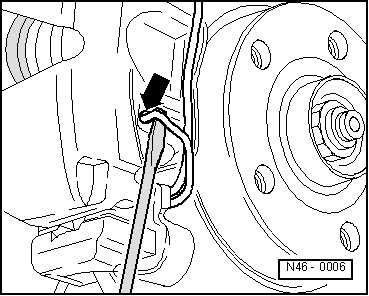

-снимаем защитные колпачки на направляющих

-откручиваем направляющие шестигранником на 7 мм.

-необходимо немного утопить поршень, для того с помощью толстой отвёртки отодвигаем корпус от диска

-снимаем суппорт, помогая себе отвёрткой (отвёртками)

-одна колодка может остаться в скобе, одна фиксируется пружинкой к суппорту

—тормозной суппорт в руках. Плоской отвёрткой снимаем чехол

-чудеса, но даже при внешнем благополучии внутри могла оказаться влага

-поршень из корпуса можно вынуть тремя способами:

—не отсоединив ещё суппорт от шланга, снять его с диска, и нажимать на педаль тормоза, пока поршень не выпадет. И сразу пережать шланг.

—зажать корпус в тисках, а поршень вытягивать большими “крокодилами”, совершая одновременно круговые движения

–но проще всего вынуть его с помощью воздуха. Однако не забудьте обеспечить упор, для безопасности собственных частей тела

-слив остатки тормозной жидкости, вынимаем старую манжету

-необходимо тщательно очистить посадочную поверхность защитного чехла

-а так же канавки для манжеты

-перед сборкой необходимо всё ещё раз промыть ( ELSA рекомендует спирт, но не внутрь) и продуть воздухом.

-чистыми (!) руками укладываем новую манжету

-слегка смазываем её свежей тормозной жидкостью

-немного т.ж. проливаем на поверхность поршня (та же ELSA для этого предусматривает специальную пасту)

-кладём поршень в корпус строго вертикально, и слегка раскачивая, усилием пальцев, вдавливаем

-утопив почти до середины, надеваем защитный чехол

-убедившись, что резинка нигде не замята, напрессовываем чехол на корпус. В нём вварено проволочное кольцо, для ровной посадки VAG-ом предусмотрена специальная оправка

-но можно обойтись и без неё, главное – равномерное усилие

-утопить поршень полностью, а потом выдвинуть с помощью воздуха, и убедиться, что пыльник сел ровно, нигде не перекручен и не порван

-снова утопить поршень полностью, и можно приступить к сборке. Однако, раз уж мы дошли до ремонта и профилактики тормозов, делать всё нужно правильно. А значит – откручиваем скобы суппорта

-и тщательно вычищаем все поверхности, по которым перемещаются колодки

-убеждаемся, что не повреждена резьба, в которую ввинчиваются направляющие

*слабое место на VW последнего поколения. Часто при выкручивании направляющей, грязь и ржавчина, образовавшиеся на торчащей части, вытаскивают за собой и нити резьбы

-прикручиваем скобу на место (болты перед повторным применением очистить, затягивать с усилием 190Nm ),

кладём колодку и убеждаемся, что она нигде не застревает

-очищаем направляющие от грязи. При следах ржавчины их лучше вообще заменить

-вставляем внутреннюю колодку пружиной в поршень,надеваем суппорт на скобу, пальцами (!) наживляем направляющие

обязательно убедитесь, что болт пошел по резьбе, и только потом затягиваем (30 Нм)

-надеваем колпачки, что бы потом не забыть, вставляем пружинку

-тормозной шланг крепится к тормозному суппорту полым болтом, и уплотняется двумя кольцами.

-можно смело назвать их одноразовыми.

И снимаются они только с помощью инструмента

-но при этом в ETKA найти их, как отдельную деталь, не предоставляется возможным. Смело можно ставить кольца из аналогичного узла, применяемые в отечественных автомобилях. Разве что перед установкой слегка подвигать взад и вперёд на мелкой шкурке

-перед сборкой продуть штуцер

-и очистить привалочную плоскость на шланге

-и на корпусе

-теперь можно собирать

*35 Nm

-откручиваем штуцер прокачки, и освобождаем тормозной шланг

-обычно после такой работы прокачивать контур нет нужды, достаточно дождаться, когда из штуцера польётся жидкость, ровно и без пузырьков

-для любителей экологии можно подвесить бутыль, и контролировать воздух через прозрачный шланг

-затянуть шутцер ( 30Nm), сесть за руль и несколькими качками педали свести колодки.

-смыть остатки тормозной жидкости и прочие и следы деятельности

-особенно обратите внимание на пыльник ШРУСа, чехлы шаровой опоры и рулевого наконечника

Если таковых не наблюдается, прикручиваем колесо, опускаем домкрат. Открываем капот и проверяем уровень тормозной жидкости в бачке. При необходимости – долить.

Сделать пробную поездку. Если педаль при первом нажатии проваливается, а после пары качков становится выше, повторить процедуру по удалению воздуха.

Так же есть вероятность, что из-за разной эластичности манжет в старом и перебранном суппорте появится разница в скорости срабатывания тормозов. Поэтому желательно переборку производить сразу с обеих сторон.

Ну а теперь можно радоваться исправным тормозам. Таким образом теперь вы узнали, как выполняется ремонт переднего и заднего тормозного суппорта

Источник: remontvw.spb.ru

Разработка тормозных суппортов! — Honda Accord Coupe, 2.0 л., 1999 года на DRIVE2

Выдалось немного времени! Так как у меня уже давно после замены тормозных дисков и колодок, была проблема в их торможении! Но она до конца не устранена. Начал соответственно с задних суппортов так как недавно менял на них колодки (Поставил Remsa, заказывал на Exis.ua)Разрабатывал по схеме закручивал поршень во внутрь а сидящий помощник аккуратненько нажимал на тормоз и так раз 15, 20. После чего смазывал графиткой направляющие, болты крепления и все в обратном порядке собирал!

Так как времени было очень мало, получилось сделать два задних суппорта и одно передний! Так вот друзья проблема на переднем суппорте один поршень не выходил назад при нажатии на тормоз. Что делать чтобы его вытащить не знаю, возможно нужно полностью все снимать и разбирать суппорт?Помогите пожалуйста.

По ощущениям после разработке трех суппортов ТОРМОЗИТЬ машина стала как дурная, не ожидал прям. Такое ощущение что раньше она не тормозила вообще!)

Фотографий к сожалению не сделал. Эту фотографию украл из интернета у пользователя: PahaShrek

Всем спасибо, и прошу помощи у вас.

P/S: Всем спасибо! Проблема решена, вчера залез на вторую сторону, второй поршень выезжает когда первый упирается в колодку.

Цена вопроса: 0 грн

Ремонт тормозных суппортов своими руками: инструкция

В большинстве современных автомобилей применяются тормоза дискового типа. Главным рабочим органом служит суппорт, который зажимает диск при помощи колодок. Чтобы данная система работала с высокой эффективностью, необходим регулярный контроль технического состояния. Для этого вы можете обратиться на наш автосервис, чтобы там провели профессиональную диагностику, а при необходимости и ремонтные работы.

Кроме профилактики и ремонта есть возможность заказать ремкомплекты суппортов для автомобилей следующих производителей: ВАЗ, Opel, Ford, Audi, Renault, Peugeot, Citroen, Mazda, Mitsubishi, Volkswagen, BMW и других. Но многие автовладельцы предпочитают выполнять данные процедуры своими силами. Чтобы отремонтировать тормозной суппорт самостоятельно, нет необходимости в специальных условиях. Достаточно лишь набора стандартного слесарного инструмента и устройства, с помощью которого можно надежно поддомкратить авто.

Признаки неисправного суппорта

Основные признаки неисправности:

- увеличенный тормозной путь;

- затрудненный накат;

- машину уводит в сторону при торможении;

- вибрация педали при торможении;

- скрежет в районе суппорта при движении:

стоит отметить, что причины могут быть разные, от попавшего камня до банального износа колодок, однако износ колодок может быть вызван неисправным суппортом; - характерные следы перегрева на тормозном диске;

- неравномерный износ колодок из одного суппорта;

- чрезмерный нагрев диска.

Причины поломки суппорта

Основные причины неисправности:

- поврежденные направляющие;

- грязь на рабочей поверхности свободного хода колодок;

- износ манжеты;

- потеря герметичности пыльника поршня.

Стоит отметить, что некоторые автолюбители решают не проводить восстановления тормозного суппорта, а производят замену. Но в большинстве случаев вполне можно обойтись переборкой и приобретением ремонтного комплекта, чем значительно сэкономить.

Описание процесса ремонта тормозной системы

Необходимо поддомкратить авто, чтобы иметь возможность демонтировать необходимое колесо. Дальше нужно осмотреть колодки, определив уровень и равномерность их износа. После следует отсоединить суппорт от скобы и визуально осмотреть пыльник поршня на предмет повреждений. У поршня должен быть легкий ход, при его вдавливании в корпус. Бывает так, что даже за целым, на первый взгляд, пыльником скрывается грязь и влага, а соответственно и ржавчина.

Поэтому стоит заглянуть под пыльник, аккуратно воспользовавшись инструментом. Поверхность поршня должна быть чистой и ровной. Если какой-либо из данных дефектов обнаружится, то суппорт нуждается в разборке и восстановлении при помощи ремкомплекта. Кроме этого необходимо проверить состояние направляющих и мест соприкосновения колодок для свободного хода.

Разборка тормозного суппорта:

- Произвести отсоединение тормозной шланги от суппорта. Для предотвращения потери жидкости, следует передавить шланг или закупорить отверстие.

- Снять пыльник поршня.

- Далее произвести извлечение поршня из корпуса суппорта.

- Удаление старой манжеты.

- Очищение места посадки пыльника, а также канавки манжеты.

- Промывка всего узла в целом и чистыми руками произвести

- Установка манжеты, смазанной тормозной жидкостью, в посадочную канавку.

- Установка очищенного либо нового поршня. Производится вертикально, равномерным воздействием руками.

- Надевание пыльника в середине пути поршня.

- После входа поршня в корпус, следует снова его немного выдвинуть, например воздухом. Такая процедура поможет убедиться, что пыльник сел ровно и не получил повреждений.

- Утопленный поршень снова может быть готов к процессу установки.

Стоит также не забывать о прокачке контура, который подвергался утечке жидкости.

Ремонт тормозных суппортов своими руками легко выполнить с элементарными слесарными навыками. Главное, не забывать о внимательности и тщательно выполнять все описанные нюансы работы. Ведь тормозная система – это залог безопасного передвижения автомобиля.

ремонт переднего суппорта | Обслуживание и ремонт автомобилей VW / Audi. Статьи, советы, рекомендации

при нажатии на педаль тормоза колодки прижимаются к дискам и обеспечивают остановку. Но нет деталей, которые после отпускания педали отводят колодки.Они просто перестают плотно прижиматься. Обычно этого достаточно, что бы колёса свободно крутились. Однако при некоторых неисправностях тормозных механизмов возможны всякие побочные эффекты, типа быстрого износа колодок и дисков, неравномерного износа, повышенного шума, неприятного запаха. Колодки из-за перегрева спекаются и теряют сцепные свойства

Причин для этого не так уж и много. Это или повреждённые направляющие, по которым перемещается суппорт, или грязь на рабочей поверхности, мешающая свободному перемещению колодок,

или сам суппорт. Последний вариант мы и рассмотрим:

-Небольшая поправка: таки есть в суппорте деталь, которая способствует именно возвратному движению поршня после пропадания давления — это манжета. С одной стороны она обеспечивает герметичность, с другой — является своеобразной пружиной. Квадратная в сечении, при перемещении поршня она деформируется, а потом стремится принять форму покоя, попутно слегка утапливая поршень в корпус.

Со временем эластичность манжеты теряется, колодки остаются прижатыми к дискам, повышенное трение, перегрев и все прочие прелести. Не всегда это очевидно. Как можно выявить неисправность?

Прежде всего, вывешенное колесо должно свободно крутиться, даже сразу после нажатия и отпускания педали тормоза.

Тормозные диски не должны иметь следы перегрева

наружная и внутренняя колодки не должны иметь разницу в толщине

поршень должен легко утапливаться в корпус.

Если же есть повод для беспокойства, начинаем искать проблему. Чаще всего она происходит из-за повреждённого пыльника

но даже если внешне цел, загляните под него

поверхность поршня должна быть идеально ровной, без каких-либо следов ржавчины или грязи.

VAG-ом предусмотрен ремкомлект, состоящий из резинок, есть и куча аналогов от сторонних производителей, но нет в продаже поршня. Однако это вовсе не проблема, можно спокойно использовать неоригинальные поршни диаметром 54 мм, имеющиеся в свободной продаже для VW предыдущих поколений. В итоге полный набор для ремонта выглядит так:

поршень, манжета, пыльник, смазки

А теперь о самой процедуре ремонта:

-поддомкрачиваем автомобиль и откручиваем колесо, выворачиваем руль в крайнее положение

-снимаем фиксирующую пружину

-тщательно очищаем поверхность возле крепления тормозного шланга

-сполоснуть каким-нибудь очистителем, продуть воздухом

-что бы не потерять уровень тормозной жидкости, пережимаем тормозной шланг

-откручиваем полый болт, фиксирующий шланг,

-отводим шланг в сторону

-что бы грязь не попала внутрь, а жидкость не заливала всё вокруг, наживать в отверстие простой болт с резьбой 10*1,5

-снимаем защитные колпачки на направляющих

-откручиваем направляющие шестигранником на 7 мм.

-необходимо немного утопить поршень, для того с помощью толстой отвёртки отодвигаем корпус от диска

-снимаем суппорт, помогая себе отвёрткой (отвёртками)

-одна колодка может остаться в скобе, одна фиксируется пружинкой к суппорту

-суппорт в руках. Плоской отвёрткой снимаем чехол

-чудеса, но даже при внешнем благополучии внутри могла оказаться влага

-поршень из корпуса можно вынуть тремя способами:

——не отсоединив ещё суппорт от шланга, снять его с диска, и нажимать на педаль тормоза, пока поршень не выпадет. И сразу пережать шланг.

——зажать корпус в тисках, а поршень вытягивать большими «крокодилами», совершая одновременно круговые движения

———но проще всего вынуть его с помощью воздуха. Однако не забудьте обеспечить упор, для безопасности собственных частей тела

-слив остатки тормозной жидкости, вынимаем старую манжету

-необходимо тщательно очистить посадочную поверхность защитного чехла

-а так же канавки для манжеты

-перед сборкой необходимо всё ещё раз промыть ( ELSA рекомендует спирт, но не внутрь) и продуть воздухом.

-чистыми (!) руками укладываем новую манжету

-перед сборкой на поверхность поршня наносим специальную пасту

-кладём поршень в корпус строго вертикально, и слегка раскачивая, усилием пальцев, вдавливаем

-можно воспользоваться приспособлениями

-утопив почти до середины, надеваем защитный чехол

-убедившись, что резинка нигде не замята, напрессовываем чехол на корпус. В нём вварено проволочное кольцо, для ровной посадки VAG-ом предусмотрена специальная оправка

-но можно обойтись и без неё, главное — равномерное усилие

-утопить поршень полностью, а потом выдвинуть с помощью воздуха, и убедиться, что пыльник сел ровно, нигде не перекручен и не порван

-снова утопить поршень полностью, и можно приступить к сборке. Однако, раз уж мы дошли до ремонта и профилактики тормозов, делать всё нужно правильно. А значит — откручиваем скобы суппорта

-и тщательно вычищаем все поверхности, по которым перемещаются колодки

-убеждаемся, что не повреждена резьба, в которую ввинчиваются направляющие

*слабое место на VW последнего поколения. Часто при выкручивании направляющей, грязь и ржавчина, образовавшиеся на торчащей части, вытаскивают за собой и нити резьбы

*слабое место на VW последнего поколения. Часто при выкручивании направляющей, грязь и ржавчина, образовавшиеся на торчащей части, вытаскивают за собой и нити резьбы

-прикручиваем скобу на место (болты перед повторным применением очистить, затягивать с усилием 190Nm ),

-наносим специальную атискриповую смазку (TEXTAR Ceratec, Pagid ceratec, Bosch Superfit, Teroson 500, ATE Plastilube) на те поверхности, по которым перемещаются колодки

главное- не использовать смазки, содержащие медь!

-кладём колодку и убеждаемся, что она нигде не застревает

-очищаем направляющие от грязи. При следах ржавчины их лучше вообще заменить

-вставляем внутреннюю колодку пружиной в поршень,надеваем суппорт на скобу, пальцами (!) наживляем направляющие

обязательно убедитесь, что болт пошел по резьбе, и только потом затягиваем (30 Нм)

обязательно убедитесь, что болт пошел по резьбе, и только потом затягиваем (30 Нм)

-надеваем колпачки, что бы потом не забыть, вставляем пружинку

-тормозной шланг крепится к суппорту полым болтом, и уплотняется двумя кольцами.

-можно смело назвать их одноразовыми.

И снимаются они только с помощью инструмента

-но при этом в ETKA найти их, как отдельную деталь, не предоставляется возможным. Смело можно ставить кольца из аналогичного узла, применяемые в отечественных автомобилях. Разве что перед установкой слегка подвигать взад и вперёд на мелкой шкурке

-перед сборкой продуть штуцер

-и очистить привалочную плоскость на шланге

-и на корпусе

-теперь можно собирать

*35 Nm

*35 Nm

-откручиваем штуцер прокачки, и освобождаем тормозной шланг

-обычно после такой работы прокачивать контур нет нужды, достаточно дождаться, когда из штуцера польётся жидкость, ровно и без пузырьков

-для любителей экологии можно подвесить бутыль, и контролировать воздух через прозрачный шланг

-затянуть шутцер ( 30Nm), сесть за руль и несколькими качками педали свести колодки.

-смыть остатки тормозной жидкости и прочие и следы деятельности

-особенно обратите внимание на пыльник ШРУСа, чехлы шаровой опоры и рулевого наконечника

Потом желательно запустить мотор (что бы работал усилитель тормозов), и несколько раз сильно нажать на педаль тормоза. Тщательно осмотреть суппорт со всех сторон на предмет утечки тормозной жидкости.

Если таковых не наблюдается, прикручиваем колесо, опускаем домкрат. Открываем капот и проверяем уровень тормозной жидкости в бачке. При необходимости — долить.

Сделать пробную поездку. Если педаль при первом нажатии проваливается, а после пары качков становится выше, повторить процедуру по удалению воздуха.

Так же есть вероятность, что из-за разной эластичности манжет в старом и перебранном суппорте появится разница в скорости срабатывания тормозов. Поэтому желательно переборку производить сразу с обеих сторон.

Ну а теперь можно радоваться исправным тормозам.

удачи на дорогах!

Рабочий тормозной цилиндр — замена или ремонт?

Если выражение – «главное вовремя остановиться» в повседневном общении касается моральных принципов, то в контексте автотранспорта это выражение может затронуть материальный аспект жизни и здоровье автомобилиста.

Если выражение – «главное вовремя остановиться» в повседневном общении касается моральных принципов, то в контексте автотранспорта это выражение может затронуть материальный аспект жизни и здоровье автомобилиста.

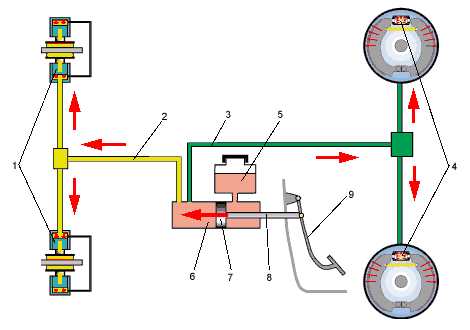

В устройстве автомобиля нет второстепенных агрегатов, но тормозная система должна стать приоритетом в обслуживании и ремонте машины. В схеме работы гидравлических тормозов основными являются как главный, так и рабочий тормозной цилиндр. Давайте рассмотрим принцип работы, устройство, диагностику, ремонт и замену этого узла на примере распространенного автомобиля марки ВАЗ.

Принцип работы

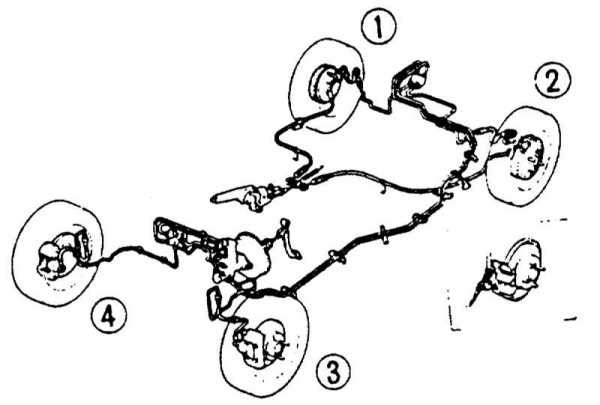

Поступающая из главного, под давлением, тормозная жидкость воздействует на оба поршня в рабочем цилиндре, те, в свою очередь, сдавливают или разжимают тормозные колодки, что приводит к торможению. Передний контур тормозов дисковый, задний у многих авто — барабанного типа.

- Передние суппорта.

- Трубопровод, подводящий гидравлическую жидкость к передним колесам.

- Задний трубопровод.

- Вальцы задних колес.

- Бачок.

- Главный вальц.

- Один из поршней.

- Шток.

- Педаль.

Устройство

Устройством передний суппорт и задний тормозной цилиндр автомобиля ВАЗ разнятся во внешнем виде корпуса и основных частей.

Устройство дискового тормоза состоит из таких основных деталей:

1 — Поршень.

2 — Пыльник.

3 — Уплотнительная манжета.

4 — Корпус суппорта.

6 — Воздушный штуцер.

7 — Пружины, прижимающие колодки.

12 — Колодки.

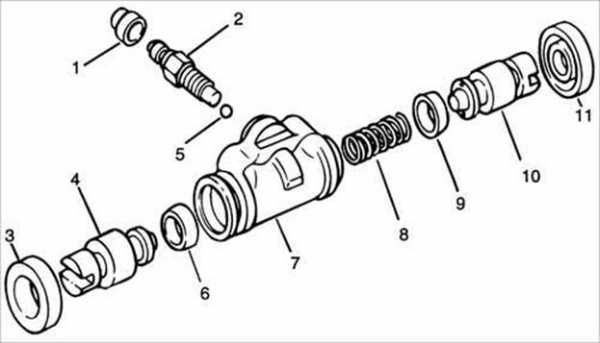

В устройстве тормоза барабанного типа применяются такие детали:

2 — Штуцер прокачки.

3, 11 — Пыльник.

4, 10 — Поршень.

6, 9 — Уплотнительная манжета поршня.

7 — Корпус.

Диагностика

О том, что приближается ремонт рабочего тормозного цилиндра, автомобилисту расскажут такие признаки:

- Неравномерное срабатывание колес при торможении, следствием чего может стать занос авто. Это признак заедания поршня, который может вызвать применение некачественной жидкости или попадание в систему воздуха.

- Срабатывание индикаторной лампочки при критическом понижении жидкости в бачке, или обнаружение этого при визуальном осмотре, что говорит о возможной утечке гидравлической жидкости из износившихся манжет или прохудившихся патрубков.

- Нажатие педали дается с большим усилием, это может происходить по всем вышеописанным причинам.

Заедающий поршень и тугая педаль еще не показатель для ремонта и замены рабочих цилиндров. Следует обратить внимание на толщину колодок, если их износ достиг максимума, это может спровоцировать заклинивание поршней, так как они практически не работают.

Изначально также может помочь исправить эти проблемы полная замена гидравлической жидкости или прокачка системы тормозов. Если эти действия не привели к положительному результату, требуется отремонтировать рабочий тормозной цилиндр, благо в продаже есть ремкоплект рабочего тормозного цилиндра, в набор которого, в зависимости от марки авто, входят: манжеты, поршень, пыльник и прочие составляющие.

Ремонтные работы

Разборка, ремонт и замена тормозного цилиндра автомобиля ВАЗ не представляет особой сложности. Приобретя необходимый ремкомплект рабочего тормозного цилиндра, откручиваем колесо и, отсоединив патрубки, снимаем неисправный цилиндр (более подробно схема демонтажа будет описана ниже).

Для удобства, зажав корпус в тисках и сняв пыльник, получаем доступ к стопорному кольцу, фиксирующему поршень, после снятия которого, вынимаем все рабочие детали.

Произведя разборку корпуса нужно промыть всё тормозной жидкостью и осмотреть зеркало корпуса на предмет механических повреждений.

Если повреждений не выявлено, то, вскрыв ремкомплект рабочего тормозного цилиндра, произвести замену неисправных деталей.

Обязательным условием, в независимости от их состояния, является замена всех резиновых деталей входящих в ремкомплект рабочего тормозного цилиндра. В этот список входят: пыльник, манжета и прочее.

Замена неисправного цилиндра тормозов

Схема замены в семействе ВАЗ практически одинакова для цилиндров обоих контуров с мелкими различиями.

Изначально нужно приготовить необходимые ключи и подходящие по размеру патрубков заглушки. Сняв колесо и открутив патрубки, для предотвращения утечки жидкости надеваем на них заглушки. Открутив соответствующие гайки, демонтируем старый цилиндр и на его место ставим новый, производя сборку в обратном порядке. Если после замены, сборке колеса мешают слишком разведенные колодки, можно подпилить концовки колодок, только не переусердствуйте, это может сказаться на работе ручного тормоза.

После любых манипуляций с системой тормозов требуется ее прокачка согласно схеме.

Прокачка системы тормозов.

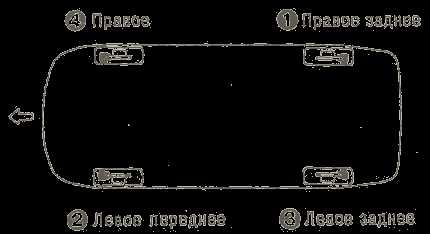

Для прокачки подготовьте: жидкость, ключ подходящего диаметра к воздушному штуцеру, шланг, плотно одевающийся на штуцер и любую емкость. Схема прокачки зависит от того, как расположены контуры в конкретной модели ВАЗ. Устройство тормозов некоторых подразумевает прокачку от «длинного трубопровода», имеется в виду от самого дальнего колеса относительно главного цилиндра.

Если конкретнее это выглядит так: в машине главный цилиндр размещен глядя на задний бампер, значит первым прокачивается задний правый цилиндр, затем задний левый. Следующим идет передний левый, и оканчивается процедура прокачкой того колеса, которое находиться с правой стороны от главного цилиндра. В более поздних моделях схема подразумевает прокачку крест-накрест глядя на машину сзади:

- правое заднее колесо;

- левое переднее колесо;

- левое заднее колесо;

- правое переднее колесо.

В любом случае заканчивать прокачку следует передним правым колесом.

В процессе этого действия не забывайте следить за уровнем гидравлической жидкости в бачке, чтобы воздух опять не попал в систему.

Также рекомендуем к просмотру видео по теме:

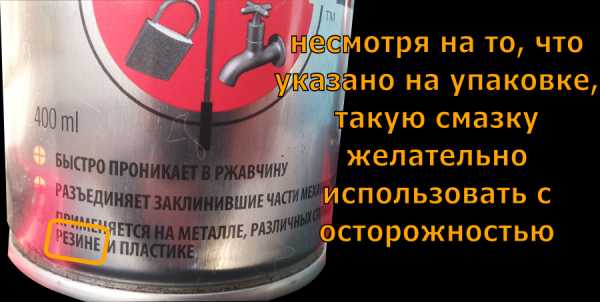

Так ли на самом деле хороша "WD-40"? Или куда не следует брызгать | Oil Worm

Может быть не каждый автолюбитель пользовался, но знакомы, скорее всего все, с такими замечательными универсальными спреями-смазками как" WD-40", или его аналогами, например, "Жидкий ключ", "Multi-spray plus", "WD+" и другие. О таких средствах очень много написано, в основном, о его полезных свойствах и преимуществах. И я с этим согласен на все 100 %. Но в свою очередь, данным материалом, я хотел бы отметить, что использовать такие спреи-смазки нужно с осторожностью, так как ее воздействие на некоторые детали непредсказуемо. Как известно, "WD-40" наиболее распространенное средство, соответственно, хочется остановиться именно на нем.

Несколько раз я наблюдал, как люди распыляли подобные смазки на "свистящий" ремень навесных агрегатов двигателя их автомобиля. Смотрю, стоит поливает, и в тоже время свист пропадает. Я спрашиваю: "Зачем ты брызгаешь это на ремни?". Ответ меня не удивил: "Да вот хочу понять какой из ремней свистит...". Уходя, я ему пожелал удачи и сказал, что теперь ему нужно готовится к замене всех ремней. Дело в том, что как и любая другая смазка, "WD-40" крайне агрессивно влияет на ремни и другие, в частности, резиновые детали автомобиля.

Что бы это проверить, я провел небольшой эксперимент. Я нанес немного смазки "WD-40" на ремень навесного оборудования, на пыльник поршня тормозного суппорта и на пыльник направляющего пальца тормозного суппорта.

Использование на резиновых деталях может привести к их повреждениямИспользование на резиновых деталях может привести к их повреждениям

Через несколько часов я проверил результат.

Что произошло с ремнем? В том месте, куда была нанесена смазка, ремень стал, так сказать, "вялым", потерял свою жесткость. Немного разбух. Стал липким на ощупь, и при прикасании к нему оставлял черные следы на пальцах. При поперечном сгибе потерял эластичность, с трудом восстановил свою форму. Легко согнулся в продольной плоскости и сразу же треснул между клиньями.

С пыльниками особых изменений не произошло. Этого стоило ожидать - они и работают в среде смазки. Даже если некоторые резиновые детали устойчивы к тем или иным смазкам, не рекомендуется лишний раз подвергать их воздействию подобных универсальных средств.

Подобные универсальные спреи-смазки лучше наносить на металл и пластик. На изображении сверху, что бы смазать замок двери, можно использовать "WD-40". Но для резиновых уплотнителей дверей и рамок боковых стекол желательно использовать силиконовую смазку.

Во избежание маслянистых разводов, не рекомендуется наносить такие универсальные спреи на стекла, щетки стеклоочистителя и их каркасы, даже для размораживания обледенения.

Не рекомендуется наносить на уплотнения электрических штекерных разъемов. А так же для облегчения монтажа патрубков системы охлаждения и топливных магистралей. Для работы с этими компонентами лучше так же использовать силиконовую смазку.

Попадание на пылезащитный чехол шарового шарнира не желательноПопадание на пылезащитный чехол шарового шарнира не желательно

В общем "WD-40" это замечательная вещь. Возможно, на большинство резиновых деталей она не окажет негативного действия, но еще раз хочется отметить, что лучше такую смазку применять аккуратно и только на металле для удаления ржавчины.

Спасибо за просмотр

Замена колодок и тормозного цилиндра суппорта ВАЗ-2107: Блог автолюбителя Николая Ваганова

Тормозные колодки заменяются новыми при толщине накладок 1.5 мм и менее, при отслоении накладок от основания, сколах и иных повреждениях поверхности, а также при замене изношенных тормозных дисков. Колодки заменяются только комплектом с обоих сторон автомобиля.

Рабочий цилиндр заменяют при течи тормозной жидкости через уплотнительное кольцо или при заклинивании поршня вследствие коррозии. Косвенными признаками подклинивания поршня является нагрев ступицы при движении, увод руля в сторону при торможении, повышенный износ тормозной накладки со стороны неисправного цилиндра.

Заменяются только неисправные цилиндры по отдельности.

Для работы нам понадобится:

- Запасной комплект пальцев, пружин, фиксаторов, шплинтов, пыльников, тормозная трубка (не обязательно)

- Ключи на 8, 10, спецключ для тормозных штуцеров (при необходимости)

- Отвертка, молоток, железная щетка

- Монтажная лопатка или большая плоская отвертка

- Пассатижи или узкогубцы

- Домкрат, опоры, деревянный брусок, чистая емкость

- Тормозная жидкость

- Специальная смазка для направляющих и поршня (не обязательно)

- Графитовая или медная смазка

- WD-шка или другая проникающая смазка

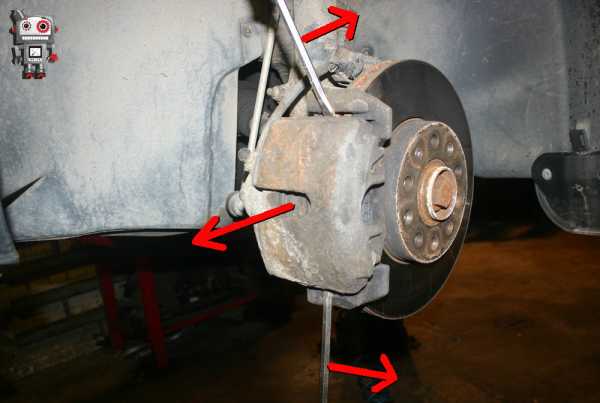

Вывешиваем и снимаем колесо, надежно фиксируем на опоре. С помощью лопатки или отвертки, стараясь не повредить рабочую поверхность, отводим колодки от тормозного диска.

Поршень исправного цилиндра должен входить плавно без заедания со сравнительно небольшим усилием. В нашем случае подклинивает внешний правый цилиндр суппорта правого колеса, о чем говорит также более изношенная колодка.

|

| Изношенная накладка со стороны неисправного цилиндра |

Не нажимайте на педаль тормоза при снятых тормозных колодках во избежание выдавливания поршней из цилиндров.

Снимаем пыльник и брызгаем между цилиндром и поршнем проникающей смазкой, даем постоять некоторое время. Заодно проверяем целостность пыльников.

Вставляем изношенные колодки на место, чтобы предотвратить выдавливание поршней. Нажимая педаль тормоза и втягивая поршни обратно разрабатываем цилиндр.

При успехе данного мероприятия смазываем поверхность поршня специальной смазкой и собираем все обратно. Однако, в большинстве случаев данная операция помогает ненадолго из-за износа и коррозии внутренних поверхностей цилиндра.

Поэтому, целесообразнее произвести его замену. При этом, следует учитывать, что все четыре рабочих цилиндра суппортов различаются и не взаимозаменяемы.

Зачищаем суппорт, обрабатываем проникающей смазкой направляющие пазы и гайку крепления соединительной трубки к цилиндру.

Заранее подготавливаем резиновый колпачок как заглушку от вытекания тормозной жидкости (можно снять с нового цилиндра). Отворачиваем гайку ключом на 10, медленно и осторожно, чтобы не лопнула, отводим трубку в сторону и одеваем колпачок.

Это позволит нам не завоздушить систему полностью.

Далее, утапливаем отверткой подпружиненный фиксатор и, не отпуская ее, с помощью молотка сдвигаем цилиндр по направляющим пазам. Убираем отвертку и легкими ударами через деревянный брусок или резиновым молотком выбиваем цилиндр из суппорта.

Перед установкой нового цилиндра очищаем пазы и смазываем их консистентной смазкой.

Также, проверяем состояние и остаточную толщину тормозного диска не менее, чем в трех местах, предварительно сточив напильником внешний буртик.

Его толщина должна составлять не менее 9 мм, иначе диск подлежит замене. Не допускаются глубокие риски и трещины.

В нашем случае толщина диска составляет с учетом буртика менее 8 мм - его замену мы разберем в следующий раз.

Снимаем пыльник нового цилиндра, равномерно промазываем имеющейся заводской смазкой его внутреннюю часть и кромку соприкасающуюся с поршнем.

Также, для улучшения работы и предотвращения коррозии и закисания цилиндра желательно дополнительно смазать поверхности трения специальной для этого смазкой.

Одеваем пыльник обратно. Также для предотвращения закисания, смазываем резьбу штуцера прокачки и гайку трубки графитовой или медной смазкой. Вставляем фиксатор с пружиной в корпус цилиндра.

Вдавливаем фиксатор и устанавливаем цилиндр в направляющие пазы суппорта. Аналогично легкими ударами молотка через проставку запрессовываем цилиндр до упора, убедившись что фиксатор вышел по месту.

Крайне не рекомендуется использовать в качестве фиксатора обрезки гвоздей, электродов и т.п., так как в будущем могут возникнуть проблемы с демонтажом цилиндра.

Устанавливаем на место соединительную трубку, не допуская ее перекоса, иначе возможно неплотное соединение и течь.

Проверяем уровень жидкости в тормозном бачке, если он в норме, то достаточно будет прокачать лишь данную сторону.

Для этого, вставляем старые колодки на место, одеваем на штуцер для прокачки шланг (желательно прозрачный) и опускаем его в чистую емкость. Нажимаем на педаль тормоза 4-5 раз и удерживаем нажатой, отворачиваем штуцер на 3/4 оборота, продолжая давить на педаль вытесняем жидкость с пузырьками воздуха в емкость. После того, как педаль дойдет в крайнее нижнее положение и истечение жидкости прекратится, заворачиваем штуцер и повторяем операцию, пока пузырьки воздуха не перестанут выходить. При этом необходимо следить за уровнем жидкости в бачке и вовремя доливать, не допуская повторного завоздушивания.

Одеваем на штуцер защитный колпачок. Проверяем работу нового цилиндра аналогично с проверкой старого.

Если все в порядке, втягиваем внутрь до конца поршни цилиндров и устанавливаем новые колодки. Очищаем и проверяем пальцы на деформацию и выработку, деформированные необходимо заменить. То же касается и пружин.

Смазываем "ушки" цилиндров и сами направляющие специальной высокотемпературной смазкой, устанавливаем все детали на место в обратном порядке.

Нажимаем на педаль тормоза несколько раз для установления колодок в рабочее положение. Следует иметь ввиду, что в первое время, пока колодки не притерлись, эффективность торможения будет значительно ниже обычного.

Подписывайтесь на блог! Удачи на дорогах!

Замена тормозных колодок

Замена тормозных колодок переднего дискового тормоза является вполне обычным явлением для каждого владельца автомобиля. Когда мы обращаемся в свой Техцентр, то порой не задумываемся над технологическим процессом их замены. Рассмотрим по порядку все действия, производимые при их замене.

1.Выбор тормозных колодок.

На сегодняшний день магазины автозапчастей предлагают огромный выбор тормозных колодок. Основными критериями является отсутствие скрипа при торможении, эффективность торможения, отсутствие черного налета на колесных дисках, пробег на который их хватает и конечно же цена. Наш магазин находиться в Техцентре и поэтому приходиться использовать только проверенные бренды во избежание претензий по качеству товара. Остановимся на ценовой политике, которая соответственно влияет на качество продукта. Колодки оригинального производителя, а также фирм ATE, Otto Zimmermann являются товаром высокого качества и занимают сегмент дорогих запчастей. Средний ценовой класс, это тормозные колодки производителей TRW,Brembo, Textar, NiBK, Ferodo. Нижний ценовой класс рассматривать не будем т.к. это тормоза.

2.Установка.

После того как вы приобрели тормозные колодки переходим к процессу установки. Если подойти к этому вопросу ответственно и профессионально нужно не упустить несколько пунктов:

· Проверка состояния тормозных дисков. Толщина тормозного диска не должна быть меньше допустимых заводом изготовителем пределов. На тормозных дисках не должно быть явно выраженных канавок и неровностей. При необходимости можно проверить тормозные диски на биение, используя микрометр.

· Проверка хода тормозного цилиндра. Если он подклинивает, то необходимо разработать его. Для этого нужно шприцом смазать поршень, тормозной жидкостью, аккуратно отодвинув пыльник и после этого несколько раз вдавить (монтажкой либо специальным инструментом) и выдавить, надавив на педаль тормоза, установив ограничение (установить старую колодку либо брусок в скобу суппорта во избежание выпадения поршня из цилиндра). Поршень должен заходить в тормозной цилиндр при нажатии на него монтажкой без затруднений.

· Проверка хода направляющих пальцев тормозного суппорта. Отсоединив скобу тормозного суппорта, вытаскиваем направляющие пальцы, что бы убедиться в наличии смазки на них, если она отсутствует необходимо смазать специальной высокотемпературной смазкой, например смазкой для тормозной системы "Bremsen-anti-quietsch-paste", 10 гр. фирмы Liqui Moly арт. 7585. Обратите также внимание на состояние пыльников и поверхность самих пальцев, если на них засохшая смазка или коррозия необходимо зачистить поверхность, а рваные пыльники заменить на новые.

· Очистить все прилегающие поверхности колодок к суппорту и при желании можно нанести антискрипная пасту "Anti-Quietsch-Paste", 10 мл. фирмы Liqui Moly арт. 7656.

· Не лишнем будет также нанести медный или алюминиевый спрей арт. MT-1006 на ступицу и головки болтов для предотвращения коррозии.

3.Начало эксплуатации.

· Первые дни использования следует воздержаться от резких торможений, дождаться, когда тормозные колодки притрутся к тормозным дискам. Иногда в первые километры пробега даже колодки оригинальных производителей издают свист или скрип, это связано с износом тормозных дисков. Колодки из дорогого сегмента обычно жесткие и пока они не притрутся к неровностям диска, будут издавать неприятный звук.

Удачи на дорогах, избегайте резких торможений, ну а если дело все же дошло до экстренной остановки, используйте компоненты тормозной системы проверенных производителей и устанавливайте детали у опытных специалистов.

Болт крышки главного тормозного цилиндра АТЕ 03.3517-0101.2

Главный цилиндр

Главный цилиндр является одним из важнейших компонентов тормозной системы. Важнейшей его задачей является прессование тормозной жидкости под соответствующим давлением. Эффективный главный тормозной цилиндр необходим для правильного процесса торможения.

Конструкция главного цилиндра достаточно проста. Устройство имеет корпус с поршнем, который непосредственно отвечает за повышение давления жидкости.Движение поршня возможно благодаря пружине сжатия. Главный цилиндр является гидравлическим устройством, поэтому герметичность этого элемента имеет ключевое значение. Таким образом, уплотнительные кольца являются неотъемлемой частью каждого главного цилиндра. Бачок с тормозной жидкостью прикреплен к корпусу насоса. Его задача — подавать жидкость к насосу, чтобы принудительно протолкнуть ее в тормоза. Кроме того, он также служит для хранения излишков тормозной жидкости.

Главный цилиндр соединен с педалью тормоза рычагом.Нажатие на педаль приводит к перемещению поршня в насосе, который, в свою очередь, подает тормозную жидкость к суппорту. Адекватное давление жидкости важно для обеспечения движения суппорта, который прижимает тормозные колодки к дискам. Таким образом, движение колеса замедляется.

Выход из строя главного цилиндра чаще всего вызван утечкой в оборудовании. В случае утечки становится невозможным поддерживать правильное давление тормозной жидкости. Более того, может быть нехватка тормозной жидкости или, наоборот, избыток тормозной жидкости в бачке.Если тормозная жидкость накачивается не под правильным давлением, на панели приборов загорается соответствующая контрольная лампа.

АТЕ

Марка ATE известна своими автозапчастями, разработанными для обеспечения высочайшего уровня безопасности автомобилей. Производство компании можно разделить на два сегмента. Первая — автомобильные электронные системы, а вторая — детали подвески и тормозов.

Важнейшей особенностью бренда является поставка запчастей как в штатную комплектацию автомобилей, так и на рынок запчастей.В обоих случаях производство отдельных деталей автомобиля совершенно одинаково и имеет одинаковые параметры качества. Например, тормозные колодки ATE, устанавливаемые на заводе, в основном представляют собой тот же продукт, что и те же колодки, приобретенные на вторичном рынке.

ATE славится своими техническими характеристиками на очень высоком уровне. Например, тормозная жидкость ATE может работать при температуре кипения 280 градусов без замены до трех лет. Тормозные диски изготавливаются с использованием оригинальных технологий, известных своими конструктивными особенностями, обеспечивающими большую эффективность в сложных погодных условиях и более длительный срок службы.

АвтозапчастиATE можно считать очень известными в автомобильной промышленности и во всем мире. Комплектующие идут не только на рынок запчастей, но и на первую сборку различных моделей автомобилей FORD, BMW, VAG (VW, AUDI, SKODA), TOYOTA, GM и многих других.

Детали имеют все необходимые сертификаты. Заменители брендов можно найти более чем в 80 странах мира. Строгие стандарты и тщательное соблюдение производственных процессов также позволяют нам получать гарантию высокого качества и надежности автозапчастей.

.ТОРМОЗНОЙ ЦИЛИНДР DELPHI FIAT CINQUECENTO SEICENTO • Motostacja.pl

DELPHI — компания, выделенная из структур General Motors в 1991 году, с начала своего существования тесно связанная с производством деталей для первой сборки. Первоначально известная как Automotive Components Group, а в 1995 году переименованная в Delphi Automotive.

Уже более века специалисты Delphi занимаются разработкой и производством высококачественных деталей, обеспечивающих долгий и эффективный срок службы автомобилей по всему миру.Инновационные решения внесли значительный вклад в развитие автомобилестроения, в 1911 году специалисты компании сконструировали первый автомобильный радиатор, 18 лет спустя — первый отопитель, а в 1954 году — первую систему кондиционирования воздуха. Сегодня бренд тесно сотрудничает с 25 крупнейшими производителями автомобилей в мире. На заводах Delphi в 44 странах работает более 170 000 квалифицированных рабочих.

Концерн специализируется во многих отраслях промышленности, не только в автомобилестроении, и благодаря прорывным решениям обеспечивает высокое качество во всех областях.Основные разделы широкого ассортимента продукции Delphi Automotive:

- тормозные системы: высококачественные диски, колодки, барабаны, тормозные колодки. Комплекты челюстей, шланги, насосы, цилиндры, датчики ABS и аксессуары. Детали, отвечающие тем же стандартам производительности, прочности и долговечности, что и оригинальные запчасти для их конструкции

- Системы кондиционирования воздуха и охлаждения двигателя: кто может иметь больший опыт в производстве систем кондиционирования воздуха, чем оригинальный производитель? Компрессоры Delphi OE проходят испытания на расстоянии 160 000 км.Испарители, нагреватели и охладители имеют легкую паяную алюминиевую конструкцию, обладают высокой коррозионной стойкостью и лучшими рабочими характеристиками.

- Технология послепродажного обслуживания дизельных двигателей с оборудованием качества оригинального оборудования. Компания Delphi имеет более чем 60-летний опыт работы с дизельными системами, является постоянным партнером 25 крупнейших лучшие параметры и качество

- рулевое управление и подвеска: проверены в экстремальных условиях высококачественные детали, разработанные в соответствии со стандартами оригинального оборудования, повышающие безопасность, имеющие решения, сокращающие время сборки

- топливные системы: для оригинальных продуктов протестированы на расстоянии 240 000 км

- элементы системы зажигания: обеспечение ведения контроля за уровнем выбросов, экономией топлива и эффективностью устройства зажигания, распределители, клапаны рециркуляции отработавших газов EGR, дроссели, катушки зажигания, модули или свечи накаливания.

Magura hs11 - Магазин электровелосипедов

Настройки файлов cookie

Здесь вы можете определить свои предпочтения в отношении использования нами файлов cookie.Требуется для работы страницы

Эти файлы cookie необходимы для работы нашего веб-сайта, поэтому вы не можете их отключить.

Функциональный

Эти файлы позволяют использовать другие функции сайта (кроме необходимых для его работы).Включив их, вы получите доступ ко всем функциям веб-сайта.

Аналитический

Эти файлы позволяют нам анализировать наш интернет-магазин, что может способствовать его лучшему функционированию и адаптации к потребностям Пользователей.

Поставщики аналитического программного обеспечения

Эти файлы используются поставщиком программного обеспечения, под которым работает наш магазин.Они не объединяются с другими данными, введенными вами в магазине. Целью сбора этих файлов является выполнение анализа, который будет способствовать разработке программного обеспечения. Подробнее об этом можно прочитать в Политике домашних файлов cookie.

Маркетинг

Благодаря этим файлам мы можем проводить маркетинговые мероприятия.

.Накладки фрикционные (часть 2)

- Дисковые тормоза легковых автомобилей. Продолжаем серию статей о фрикционных накладках. Текст основан на материалах, предоставленных крупнейшим в мире производителем компонентов тормозной системы, группой TMD Friction - владельцем торговой марки Textar. Требования, которым должны удовлетворять тормозные системы

Из-за различных нагрузок, возникающих на практике, тормозные системы отдельных классов транспортных средств проектируются по-разному.Несмотря на одинаковую функцию, одни и те же элементы могут иметь разные размеры и совершенно разный внешний вид. Структурные компоненты тормозов являются элементами безопасности, как и рулевое управление и шины. И законодатели, и производители предъявляют особенно высокие требования ко всем элементам. Все транспортные средства должны быть оборудованы двухконтурной тормозной системой, т. е. тормозная система должна состоять из двух независимых контуров, один из которых может срабатывать и при отказе другого (например, при отказе другого).контур 1 - передний мост, контур 2 - задний мост).

Тормозная система разделена на три группы, которые должны соответствовать следующим условиям.

1. Рабочая тормозная система.

Рабочая тормозная система является основной тормозной системой и при нажатии педали тормоза действует одновременно на все четыре колеса. Эта система должна обеспечивать торможение автомобиля в любых условиях эксплуатации.

2. Стояночная тормозная система.

Его задача, например.постоянное удержание автомобиля в неподвижном состоянии.

3. Вспомогательная тормозная система.

В случае полного или частичного отказа рабочего тормоза вспомогательная тормозная система должна быть в состоянии остановить автомобиль в течение установленной задержки.

Действующие правила всегда применяются ко всей тормозной системе. Таким образом, отдельные компоненты тормозной системы должны отвечать соответствующим условиям взаимного сотрудничества. Обязательным условием является то, что даже при высоких термических нагрузках не возникает проблем с долговечностью колесных тормозов или выходом из строя тормозной системы из-за чрезмерно высокой температуры тормозной жидкости.Нагрузка на колесный тормоз чрезвычайно велика при многократных остановках на высокой скорости и длительных спусках. При этом температура тормозных дисков может превышать 750 °C. Однако эффективность и удобство торможения не следует слишком ограничивать. Вышеуказанные нормы, экстремальные условия эксплуатации и погодные условия (влага, грязь и соль), а также явления старения материалов требуют тщательного ухода и обслуживания тормозной системы.

Принцип работы гидравлического дискового тормоза

Как известно, «гидравлическая передача» усилия дает наилучшие результаты с точки зрения времени срабатывания, порогового времени, равномерности передачи усилия и чувствительности срабатывания.Одновременное торможение всех колес (имеющих тормоза) возможно на основании закона Паскаля: «Давление, оказываемое на захваченную жидкость, распространяется равномерно во все стороны».

Гидравлическое давление создается в главном тормозном цилиндре при нажатии педали тормоза (замкнутая цепь) и воздействует на колесный цилиндр или поршень суппорта. Давление на поршень тормозного суппорта создает закрывающую силу, которая заставляет тормозные колодки одновременно прижиматься к вращающемуся тормозному диску.

Обычная тормозная система

В обычной тормозной системе торможение начинается только нажатием на педаль тормоза. Это контактное давление преобразуется в гидравлическое давление в тормозном цилиндре.

Тормозная жидкость служит средой передачи усилия между главным тормозным цилиндром и колесными тормозами.

Электронная тормозная система

Антиблокировочная тормозная система (ABS) — первая электронная тормозная система была впервые представлена в конце 1970-х годов.Задача системы ABS состоит в том, чтобы предотвратить блокировку колес при полном торможении, чтобы обеспечить управляемость автомобиля. Как и в обычных тормозных системах, ABS имеет механическую/гидравлическую связь между педалью тормоза и колесными тормозами. В системе ABS есть только дополнительный агрегат и электромагнитные клапаны с электронным управлением. Эти клапаны предназначены для избирательного ограничения тормозного давления в случае чрезмерного проскальзывания шины во избежание блокировки колес.Система ABS совершенствовалась и продолжает совершенствоваться и стала стандартным оборудованием практически для всех автомобилей.

Электрогидравлический тормоз SBC

SBC (Sensotronic Brake Control) — тормозная система нового поколения.

Система SBC в электронном виде регистрирует перемещение педали и анализирует его с помощью контрольного устройства. Отсюда и термин «тормоз по проводам». Гидравлический блок регулирует тормозное давление каждого колесного тормоза в зависимости от дорожной ситуации с помощью электромагнитных клапанов.Жидкость, несущая гидравлическую энергию, называется тормозной жидкостью.

В отличие от обычных тормозных систем с АБС, механическая/гидравлическая связь между педалью тормоза и колесным тормозом возможна только в случае отказа электроники. Тогда требуется гораздо большее усилие на педаль.

Электромеханический тормоз EMB

В будущем будет другая тормозная система - EMB (электромеханический тормоз) работает не гидравлически, а электромеханически без тормозной жидкости.За применение колесных тормозов и обеспечение их торможения отвечают мощные серводвигатели. В этой системе связь между педалью тормоза и колесными тормозами всегда электрическая.

Электронные системы динамики движения с вмешательством в работу тормозов

Дальнейшее развитие системы ABS привело к разработке системы ASR (контроль пробуксовки). Предотвращает проскальзывание колес при разгоне (даже на разных типах дорог) между тормозами левого и правого колес.В результате улучшается динамика движения. ASR не является тормозной системой в строгом смысле этого слова. Однако это может мешать работе тормозной системы, когда колесо начинает проскальзывать. Еще одной системой для улучшения динамики движения является ESP (электронная программа стабилизации), которая предотвращает занос автомобиля в пределах физических ограничений. Эта система также взаимодействует с тормозами, чтобы стабилизировать автомобиль.

Электронные вспомогательные системы с функцией торможения

Непрерывное развитие электронной обработки данных позволяет интегрировать новые функции в существующие электронные тормозные системы и улучшать динамику движения.Некоторые из них перечислены ниже.

- Если все торможения начинаются слишком медленно или давление на педаль слишком слабое, система помощи при торможении помогает затормозить, а давление увеличивается.

— Еще одним электронным помощником является электронное распределение тормозных усилий (EBV). Тормозное усилие задней оси контролируется для обеспечения оптимального распределения усилия между передней и задней осью.

- Кроме того, можно использовать систему контроля спуска на спуске (HDC). Это позволяет автомобилю тормозить на участках с экстремальным уклоном.

- Хилл Холд. Эта функция предотвращает скольжение автомобиля, остановившегося над головой. Тормоз включается автоматически и отпускается только при нажатии педали акселератора.

- Также электронно контролируется пробка и сухое торможение при движении в дождь, когда тормоз не используется в течение длительного времени, обеспечивая более короткий тормозной путь в нормальном режиме работы.

Таким образом, тормозное давление колодок определяет эффект торможения. Давление колодок, в свою очередь, увеличивается в зависимости от силы, прилагаемой ногой к педали тормоза, и создаваемого гидравлического давления.В дисковом тормозе скользящий поршень прилегает к корпусу суппорта (жидкостная часть) с помощью так называемого уплотнительное кольцо (рис. 1). Это кольцо, охватывающее поршень тормозного суппорта при монтажном растяжении, служит также для отвода поршня после падения давления ("отката"), а при износе накладок - для автоматической регулировки чрезмерного хода растормаживания. За счет силы втягивания, создаваемой уплотнительным кольцом, поршень втягивается при падении давления.Во избежание увеличения хода откручивания из-за коробления диска, недопустимо высокого биения дисков и сильных вибраций при движении без торможения можно немного сдвинуть поршень в сторону корпуса суппорта. Однако из-за эффекта отбрасывания поршень всегда возвращается в исходное положение (рис. 2). При увеличенном ходе зазора (из-за износа) поршень должен пройти большее расстояние (чем с новыми накладками). Поршень проскальзывает через уплотнительное кольцо, потому что его сила втягивания упала ниже силы трения.Таким образом, регулировка осуществляется плавно и адаптируется к фактическому потреблению. Для предотвращения загрязнения поверхностей поршня и цилиндра внешними воздействиями (уличная пыль, истирание накладок, вода и т. д.) дополнительно устанавливается крышка (также называемая пылезащитным уплотнителем). Всегда следите за тем, чтобы он всегда был в рабочем состоянии и был правильно установлен. Для каждого суппорта требуются две колодки дискового тормоза, то есть четыре на одну ось.

Типы и принцип работы тормозных суппортов

В легковых автомобилях для систем, использующих дисковые тормоза, предпочтительны три типа тормозных суппортов:

- тормоз с фиксированным суппортом,

- тормоз со скользящим суппортом,

- тормоз с закрытым суппортом.

Эти три варианта суппортов (более подробно мы опишем их в следующей части цикла — прим. ред.) также иногда используются в качестве «комби» тормозных суппортов. «Комби» или суппорты используются как для обычного рабочего тормоза (гидравлическое действие), так и в качестве стояночного или вспомогательного тормоза (механическое действие). Это устраняет необходимость в дополнительных крупных и тяжелых компонентах (например, небольшой барабанный тормоз, чашечный ручной тормоз) для автомобилей с дисковыми тормозами на четырех колесах.При замене тормозных колодок и тормозных дисков комбинированных суппортов следуйте инструкциям по установке, приведенным в руководствах по ремонту. Необходимо соблюдать инструкции по втягиванию поршня и регулировке свободного хода!

Механический стояночный тормоз воздействует на поршень суппорта, который прижимает тормозные колодки к диску.

По материалам Textar

.Образец тормозной колодки Что делать. Что делать если передние и задние тормозные колодки

Тормозными колодками называются специальные пластины со специальными ножками, которые при необходимости безопасно ремонтируют тормозной диск или барабан, в результате чего автомобиль замедляет движение. Другими словами, именно от этого элемента тормозной системы зависит скорость остановки автомобиля, а иногда и жизнь и здоровье водителя.Тем не менее, в суровых зимних условиях Многие автовладельцы стали сталкиваться с такими неприятными явлениями, когда сталкиваются с тормозными колодками, причиной которых могут быть как низкая температура или повышенная влажность, так и различные технические неполадки «Железного коня» (прокатился тормозной цилиндр, изнашиваются те же шайбы, течи у продавцов и др.).Следует помнить, что заморозить тормозную систему автомобиля в сильный мороз можно за пять минут.

Главное условие, которое позволит в 90% случаев избежать этой атаки правильный уход за тормозными колодками. Это означает, что вам не следует прибегать к ненужному экстренному торможению. Или поставить машину на длительную стоянку на ручнике. Кроме того, не следует ездить по лужам, а перед остановкой автомобиля необходимо «просушить» колодки, несколько раз через педаль тормоза, что позволит им прогреться и удалить ненужную влагу, которая при замерзании неизбежно образует , следите за основными элементами тормозной системы автомобиля.Также не стоит забывать о зимнем времени.Его периодически очищают через прорези щетки, предназначенной для удаления воды из тормозных механизмов.

Что делать, если у вас долгая стоянка. "Железный конь" Вы обнаружили, что нельзя "тревожить" места несмотря на обслуживание двигателя и ходовой части автомобиля? Выходов из ситуации может быть несколько, главное не паниковать и не драматизировать ситуацию.

В первую очередь попробуйте плавно добавляя нагрузку двигателя, передвигаться. Не забывайте нажимать на педаль тормоза в перерывах между пробежками.Если шайбы не прочные, этот способ будет крайне эффективным, и уже через несколько попыток можно порвать ими тормозные диски. Когда вышеперечисленные способы не помогают, лучше всего использовать кипяток, поочередно заливая им все тормозные диски машины. Услышав характерный поджелудочный, означающий, что приклад устранен, можно плавно коснуться с места.

Вместо горячей воды также можно использовать электроконторы или фен, которые легко справятся с удалением нелегала с тормозных колодок.В то же время не всегда под рукой у водителя может быть кипяток, не говоря уже о других специальных приспособлениях. В этом случае помогут выбросы углекислого газа обычного автомобиля, которые подводятся к тормозному механизму посредством специального шланга, прикрепленного к выхлопной трубе. Нагрев горячими газами, блок должен избавиться от земли, что обнажит ту же характеристику поджелудочной железы.

Таким образом, проблему подбора тормозных колодок всегда легче предотвратить, чем тратить много времени и сил на ее решение.Однако при наличии специальных знаний и навыков удалить обледенение с тормозной системы автомобиля сможет даже неопытный автомобилист.

Ситамин. тормозные колодки? Я не знаю что делать? Поворачиваешь на работу, а машина отказывается проехать, или после остановки руль не слушается, особенно неприятно, если машина не слушается в пробке? Да и водители-мужчины с радостью предупреждают женщину за рулем, попавшую в такую неприятную ситуацию, хотя от такой ситуации никто не застрахован, так как воля природы возникает зимой, когда температура воздуха за окном отрицательная.Зимой часто приходится заменять стеклянную ель, об этом.

- Хочу предупредить, что не надо играть в азартные игры и думать "сейчас прогреюсь, двигатель мощный, холода нам не страшны". Скорее всего, придется делать более дорогой ремонт, думаю, такие перспективы мало кому нравятся.

- Так же обращу внимание на то, что надо сразу выяснить, чтобы тормозные колодки были именными, а не затертыми. Вспениться они могут в любую погоду из-за поломки тормозной системы или чего-то не так с хвостовиком рабочего цилиндра, но это уже будет другая история.

Теперь понятно, что мне делать в этой ситуации?

Почему торцевая сторона тормозной колодки?

В том, что тормозные колодки стоят на месте, виновата вода и ее неподвижность, когда она превращается в лед при минусовых температурах.

- Обследует блоки с резким суточным перепадом температур: днем было -5, а ночью -20.

- После осмотра автомобиля лучше сразу идти домой и ставить машину в гараж, не заходя в магазины.

- Езда по лужам зимой ничего хорошего не обещает, колодки могут сойтись.

- Кроме того, при нагреве тормозных колодок может образовываться конденсат, что приводит к полной остановке тормозных колодок.

Что делать, если тормозные колодки застряли?

Что еще делается с омывателями, чтобы не вызывать эвакуатор? Вот что я вам посоветую:

- Попробуем не заставлять слона летать" и идти мягко плавно с места, может и сами подвои уйдут, если на улице не будет лютого сибирского мороза.

- Клин постучал, значит нужно найти горячую воду, а не кипящую. (Если нет возможности залить темную воду, можно подогреть ее в салоне автомобиля, поставив бутылку в печку, пока машина прогревается.) Залить тормозной диск водой, постараться услышать щелчок, тогда и узнаете что стиралка ушла. И знайте, лучше сразу ехать и сушить тормоза, то есть перчить на тормозе во время движения, колодки греются, когда помогают снизить скорость, лишняя вода испарится.

- Если вы находитесь в гараже, вы можете использовать электрический фен или обогреватель.

- И, наконец, совет, который я вам не оправдал, возьмите какой-нибудь шланг, присоединив один конец к выхлопной трубе, а другой конец направьте к тормозному механизму. Метод основан на том, что выхлопные газы теплые и помогают нагреть блок.

- В одной телепередаче дали такой совет: Если тормозные колодки выработаны, нужно идти в ближайший магазин и покупать обычную соль.Соль имеет свойство покрывать лед, поэтому она будет прижимать тормозные диски и ждать, пока лед начнет таять.

Как избежать записи тормозных колодок?

Теперь, я думаю, будет интересно узнать, как избежать подобных нежелательных явлений:

Зимой забудьте про ручник, Оставьте машину на скорости, нужно только расстаться с Автозапуском, если он есть.

Не забудьте перед тем, как сесть за руль, просушить тормоза на любой воде, будь то лужа или автомойка.

Проверить сливные механизмы, которые используются для слива воды из тормозной системы. При необходимости очистите щетку.

Возможно, потребуется отрегулировать зазор между тормозным диском и колодками.

На этом финиш. Счастливого вам пути!

Тормозные колодки - элемент тормозной системы, ее ключевой узел. Он принуждает к торможению, взаимодействуя с поверхностью колеса и преобразуя усилие давления на педаль тормоза в момент торможения.

Тормозные колодки представляют собой металлическую пластину, на ней закреплено фрикционное уплотнение.Блок с прокладкой повторяет форму поверхности тормозного диска, с которой соприкасается. Прокладка фиксируется на пластине заклепками или специальным клеем. На некоторых автомобилях предусмотрена установка в блоке индикатора его износа.

С наступлением холодов водители сталкиваются с одной и той же проблемой: машина завелась, двигатель прогрет, автовладелец снимает машину с ручника и не может ехать, как это случилось с тормозными колодками. Для того, чтобы понять, как изготавливаются грелки, необходимо отменить причины и признаки пробы.

Символы

Симптомы, которые поймали шайбы, зависят от того, какие тормозные узлы расположены.

Симптомы, которые поймали шайбы, зависят от того, какие тормозные узлы расположены.

- Автомобиль не двигается с места, пытается идти, моторизованные стойки. Это говорит о шайбах ведущих осей.

- Машина движется вперед, но ощущает повышенную нагрузку на двигатель. При этом задняя часть автомобиля существенно меняется во время движения. Такие признаки говорят о том, что узлы ведомой оси заблокированы.