Инжектор как работает

Как работает инжектор? / Хабр

В заметке пойдет речь о работе «мозгов», управляющих двигателем вашего автомобиля или мотоцикла. Попытаюсь на пальцах и в общем объяснить что же и как происходит.

Чем занимаются те самые «мозги» и для чего они нужны? Электроника — альтернатива другим системам, выполняющим те же функции. Дозированием топлива занимался карбюратор, зажиганием управлял механический или вакуумный корректор угла опережения зажигания. В общем не электроникой единой возможно реализовать все это и достаточно продолжительное время именно так и было. На автомобилях, мотоциклах, бензопилах, бензогенераторах и во многих многих других местах работали и продолжают работать те самые системы, которые призван заменить инжектор.

Зачем же понадобилось что-то менять? Зачем сносить существующие проверенные и весьма надежные системы? Все просто — гонка за экономичностью, экологичностью и мощностью. Точность работы описанных выше систем недостаточна для обеспечения желаемого уровня экологичности и мощности, а сами по себе электронные системы управления двигателем начали появляться достаточно давно.

Я опущу принцип работы поршневых ДВС, многие знакомы с тем как работает двигатель, а те кто не знакомы — не слишком пострадают. В разрезе работы системы питания и системы зажигания двигатель это просто преобразователь воздушно-топливной смеси в механическую энергию. Можно рассматривать его как черный ящик, с некоторыми особенностями.

Итак, у нас есть топливо (бензин, этанол, пропан или метан), есть воздух и желание получить из этого механическую энергию. Сложность состоит в том, что для получения интересующих нас характеристик надо смешивать топливо и воздух в точно определенных пропорциях и поджигать их в достаточно точно определенный момент времени. Более того — при недостаточной точности мы получим ухудшение характеристик.

Вся суть работы «мозгов» сводится к дозированию топлива и поджигом смеси в цилиндрах двигателя. Это основные функции. Кроме них есть еще и дополнительные — управление турбиной, управление трансмиссией.

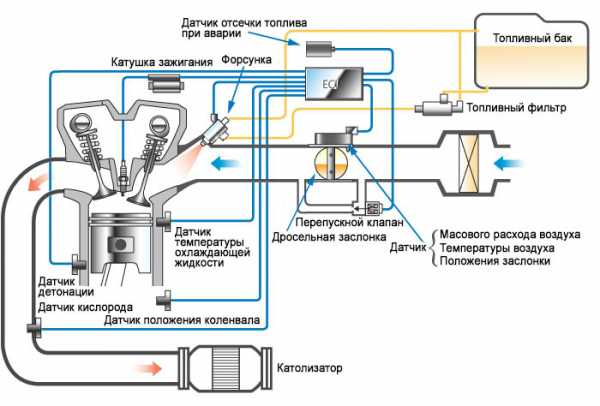

Подсистема, занимающаяся дозированием топлива называется инжектор, поджигом топлива занимается зажигание. Воздух в двигатель поступает «естественным» порядком. Двигатель сам всасывает воздух, его количество только может ограничиваться, для снижения мощности двигателя. Нам не нужна максимальная мощность все время, бОльшую часть времени мощность как раз ограничивается. В случае с турбиной воздух попадает в двигатель принудительно, но это не меняет сути. Воздуха столько сколько есть и мы управляем его количеством при помощи педали.

Сколько топлива нам надо подать в двигатель и как его дозировать? Есть так называемое стехиометрическое отношение, показывающее, что для полного сжигания килограмма топлива нам нужно вполне определенное количество воздуха. Для бензина это соотношение равно 14,7:1. также его называют AFR (Air Fuel Rate по английски) Это не аксиома, это некий оптимум. Смесь может быть «беднее», в ней может быть меньше топлива. Такая смесь хуже горит, двигатель сильнее греется, но сгорает все полностью. Это значения в большую сторону — AFR 15 и более. Может быть и «богаче», когда топлива больше — AFR 14 или меньше. При таком соотношении смесь сгорает не полностью, но мощность двигателя максимальна. И в ту и в другую сторону есть ограничения — если слишком увлечься, работать двигатель не будет. Нельзя просто налить 20 частей топлива и ожидать пропорционального прироста мощности.

Итак, чтобы определить сколько же топлива нам надо подать в двигатель нам надо знать сколько воздуха в него поступает. Дальше все просто — из количества воздуха по соотношению определяем количество бензина и дело сделано!

Погодите ка, а как же нам определить сколько воздуха поступает в двигатель? Для этого есть несколько путей. Обычно используют один из следующих датчиков:

ДМРВ или MAF — датчик массового расхода воздуха. Датчик этот измеряет количество проходящего через него воздуха. Как подсказывает википедия — «Датчик состоит из двух платиновых нитей, нагреваемых электрическим током. Через одну нить, охлаждая её, проходит воздух, вторая является контрольной. По изменению тока проходящего через охлаждаемую воздушным потоком платиновую нить вычисляется количество воздуха, поступающего в двигатель.». Датчики такого типа зачастую устанавливаются в гражданские автомобили. В общем то все достаточно просто. Похоже, это именно то, что нужно! Примерно так и есть.

Другой тип датчиков

ДАД или MAP — датчик абсолютного давления. Этот датчик подключен к впускному коллектору и измеряет разрежение (или же избыточное давление, в случае с наддувом) в коллекторе. На основании показаний этого датчика и датчиков температуры, частоты вращения коленвала тоже можно вычислить объем поступающего воздуха, что нам и требуется. Для корректировки его показаний надо еще знать давление окружающего воздуха. Для измерения атмосферного давления либо ставят еще один такой же датчик, который непрерывно его измеряет, либо просто до запуска двигателя измеряют давление. Во втором случае может выйти неприятность, если вы с берега моря рванули прямиком на Эверест.

MAP часто ставят на спортивные автомобили.

Устанавливается один из этих датчиков, наличие одного из них — обязательно.

Ну что же, сколько воздуха поступает в двигатель мы примерно можем вычислить.

Другой обязательный датчик —

ДПКВ или датчик положения коленвала. Этот датчик позволяет мозгам точно знать, в каком положении находится коленвал. Зачем нам это нужно? Мало знать сколько топлива надо подать в двигатель, надо подавать его в определенный момент времени. Да и зажигать смесь в цилиндрах тоже надо строго вовремя. Так что без этого датчика — никак. Есть несколько типов таких датчиков, но большинство из них — либо индукционные, либо датчики Холла, либо подобные им. В общем — бесконтактные датчики, подобные тем, которые трудятся, например, в двигателе вашего винчестера. Или в кулерах.

Следующий датчик, который вместе с ДПКВ дает еще больше информации о том, что же происходит в двигателе в данный конкретный момент — ДПРВ — датчик положения распредвала. Также его называют датчиком фаз. При помощи этого датчика можно понять в каком из цилиндров в данный момент такт впуска, куда же нам надо подавать топливо, в каком цилиндре у нас такт сжатия и время поджигать смесь. По принципу работы он подобен ДПКВ, но зачастую несколько проще. В общем то тоже самое, но на распредвале.

Этого набора датчиков нам должно хватить для запуска двигателя. Худо бедно, но этого достаточно, чтобы примерно понять сколько надо подавать топлива, когда это делать и когда поджигать полученный коктейль.

Так давайте же тогда подавать и поджигать! (не путать с разжигать и науськивать)

Исполнительные механизмы

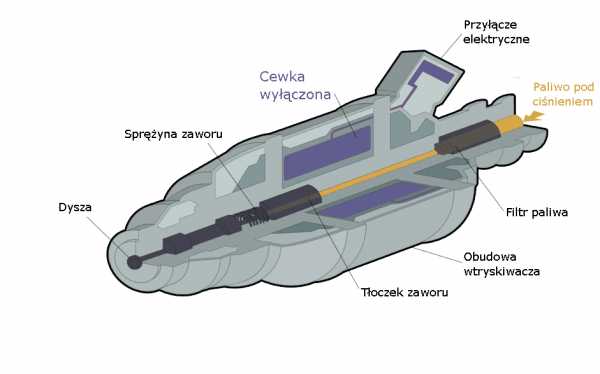

Топливо дозируется форсунками или другими словами «инжекторами». Да да, именно по названию этого узла все это безобразие нами так и называется. Форсунка из себя ничего особо интересного не представляет. Просто электромеханический клапан. Два провода и трубопровод с топливом под давлением. Подали напряжение на выводы — форсунка открылась, прекратили пропускание тока — форсунка закрылась. Для простоты давайте сначала примем, что форсунка открывается и закрывается моментально. Тогда для оценки объема проходящего через нее топлива нам достаточно знать ее статическую производительность. Это просто объем топлива, который пройдет через форсунку за минуту. Открыли форсунку, измерили объем бензина, который через нее за минуту вытек — получили основной параметр. Теперь нам для точного дозирования надо просто открывать и закрывать форсунку на определенное время. Получается что дозирование производится «выдержкой», если говорить терминами фотографов. Чем длиннее время на которое мы открываем форсунку, тем больше топлива мы нальем в двигатель.

А поджиг смеси осуществляет все та же бессменная свеча зажигания, которая верой и правдой служила для этой цели. И катушка зажигания тоже на месте. Вот только управляется она уже «мозгами». Зажигание не изменилось, но для его работы важен ДПКВ и ДПРВ, так что без этих датчиков дела не будет.

В общем то это, можно считать, и есть в общих чертах как работает инжектор. Смотрим на показания датчиков, отмеряем нужное количество топлива и открываем форсунку на вычисленное время. И так каждый такт. Т.е. в зависимости от частоты — 100 раз в секунду на частоте в 6000об/мин коленвала. Часто? Да не так чтобы и очень.

Идем дальше?

В реальных двигателях все несколько сложнее. Точно вычислить сколько же воздуха попадает в двигатель не так просто. Для корректировки значений нужны датчики температуры охлаждающей жидкости — просто термодатчик, аналогичный тому, что показывает температуру на приборной панели. И датчик температуры поступающего воздуха. В целом незначительно отличающийся от первого, а функционально и вовсе его брат близнец — тоже просто измеряет температуру, но уже не двигателя, а воздуха, поступающего в двигатель. Зачем нам что-то корректировать? Дело в том, что пока двигатель холодный, пока он не нагреется до определенной температуры — топливо испаряется не так хорошо, а горят именно пары. Соответственно нам нужно топлива подавать больше, чтобы двигатель работал. Значит берем наше значение для оптимального соотношения, измеряем двигателю температуру и корректируем это наше значение. Также нужно откорректировать момент зажигания смеси в цилиндрах — по тем же причинам. И тут тоже корректируем.

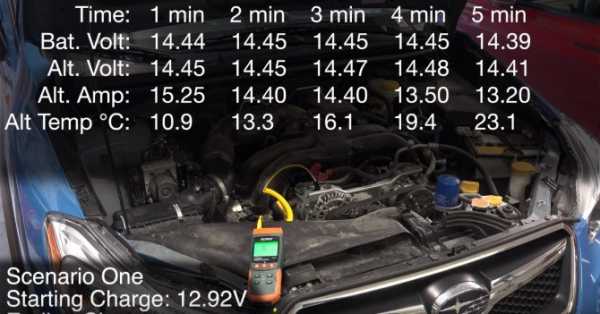

Другой не совсем приятный момент — форсунка, которую мы приняли идеальной — на самом деле таковой не является. Во первых нужно время, чтобы она открылась, а потом закрылась. Соответственно в этом время она тоже подает топливо, но в меньшем количестве. На это тоже делается поправка. Само время открытия и закрытия зависит от напряжения бортовой сети. Одно дело когда генератор шпарит на всю и в сети 14В, а другое дело, когда генератор умер, а аккумулятор разряжен до неприличных 10В. Время открытия форсунки меняется и его надо корректировать. Мало умершего генератора, ехать то надо и двигатель не должен перестать работать в таких условиях.

Мало нам было исполнительных механизмов, для работы на холостом ходу, когда педаль мы совсем не трогаем — двигатель не должен глохнуть, его работу надо поддерживать. Для этого есть специальное исполнительное устройство — РХХ — регулятор холостого хода. Это такой шаговый двигатель (реже просто электромагнит), который через специальный канал дает двигателю «вздохнуть» мимо перекрывающей воздух дроссельной заслонки. Умный мозг не дает двигателю зачахнуть и приоткрывает этот клапан, когда обороты снижаются. Но и разойтись не дает — прикрывает его, когда обороты возрастают уж слишком сильно.

Хорошо бы нам также знать на сколько сильно водитель давит на педаль акселератора. Для этих целей смотрят не на положение педали, а на положение заслонки, которой эта педаль управляет. Датчик так и называется — ДПДЗ — датчик положения дроссельной заслонки. Технически это просто потенциометр, который измеряет на какой угол повернута ось дроссельной заслонки. Это зачем это нам надо знать, как сильно водитель давит в пол, спросите вы? Все просто, нам надо знать когда включать режим холостого хода (помним про РХХ), когда водитель жаждет острых ощущений и энергично давит на педаль — не время экономить, льем от души!

Экологические нормы достаточно строго контролируют что же «выдыхает» (пускай уж выдыхает) наш двигатель. Так что при всем желании лить «на глазок» — нельзя. нужно контролировать состав выхлопных газов. Как это сделать? Для этой цели есть так называемый лямбда зонд или датчик кислорода — датчик, показывающий сгорела ли смесь целиком, есть ли в выхлопных газах топливо либо же свободный кислород. По показаниям этого датчика инжектор может корректировать свое поведение, либо увеличивая либо уменьшая количество подаваемого топлива. Нужно это достаточно часто — бензин везде разный и даже просто хранясь в канистре или баке — стареет. А уж о заправках наших можно легенды слагать. Соответственно и режимы его горения совсем не постоянны. Ко всему прочему и производительность форсунок может «плавать». Ведь как вы поняли — расчет ведется исходя из их постоянной производительности, а форсунка со временем может забиться, производительность ее может снизиться.

А нормы строгие, а бензин дорогой, да и ехать же надо. Внимательный читатель заметил, что одного этого датчика достаточно для обеспечения обратной связи. Смотрим на состав выхлопных газов, если сгорело не все — льем меньше. Если сгорело дочиста — льем больше.

Лямбда зонды бывают двух видов — узкополосные и широкополосные. Отличаются они точностью. Первые только показывают богатая или бедная у нас смесь, вторые показывают на сколько она богатая или бедная. Даже точно указывают тот самый AFR упоминаемый в начале статьи. Ну и цена, конечно. Первые стоят 25$, вторые — 200$. С лямбдами тоже не все просто — они достаточно капризны, требуют определенной температуры для работы, а это не всегда возможно, в некоторых типах зондов рабочий элемент специально подогревают от бортовой сети. Да, лямбда может быть не одна, но это уже тонкости.

Еще один сенсор, применяемый для анализа происходящего в двигателе — датчик детонации. Детонация это процесс сгорания топлива, который протекает взрывообразно. В нормальном режиме топливо просто сгорает, при детонации топливо взрывается. Это вредно для двигателя — все равно что бить по поршню молотком. Никто не любит когда по нему бьют молотком — поршень не исключение. Явление это крайне нежелательное и для определения того, что смесь детонирует и применяют такой датчик. Он по принципу работы похож на микрофон, который «слушает» двигатель (датчик закреплен на блоке цилиндров) и по услышанному пытается отфильтровать шум работы двигателя и понять где же детонация, а где нормальная работа. Все не просто и здесь. Для облегчения работы этого датчика ставят еще датчик неровной дороги, который покажет, что это наши дороги так шумят, а не двигатель. Востребованность этого датчика возрастает на турбированых двигателях.

В итоге сами по себе мозги работают примерно следующим образом:

Есть так называемая топливная карта — таблица, в которой записано какого состава должна быть смесь. У таблицы три измерения — частота вращения коленвала двигателя, нагрузка на двигатель и собственно AFR. Просто берем из таблицы значение, положенное туда опытным товарищем.

Корректируем это значение в соответствии с показаниями датчиков температур, лямбда зонда, датчика детонации, изменением положения дроссельной заслонки и в соответствии со всеми этими поправками (часть из них тоже в табличках) вычисляем необходимое количество топлива. Пересчитываем объем топлива во время открытия форсунки в соответствии с ее производительностью, корректируем время в соответствии с напряжением бортовой сети и в момент впуска — открываем форсунку на вычисленное время.

Как видите — ничего сложного и заумного здесь нет. Просто таблицы, может быть местами ПИД регулятор, коэффициенты влияния тех или иных факторов и в итоге просто время открытия форсунки.

С зажиганием тоже самое, только там карта углов, аналогичная топливной карте (тоже таблица) и тоже корректировки в соответствии с показаниями датчиков.

В штатном режиме все работает, но что делать, если один из датчиков вышел из строя? И как это понять? Если датчик температуры, например, показывает что двигатель нагрет до 200 градусов, или что смесь детонирует несмотря на все корректировки? В этом и заключается продуманность мозгов. Вычислить, что датчик врет, не принимать во внимание его показания, зажечь «check engine» на панели и продолжить работу. Благодаря такому поведению двигатель сохранит работоспособность при выходе из строя некоторых датчиков (не всех, как вы понимаете) и позволит доехать до СТО.

Да, многие из вас заметят, что инжектор по сути достаточно простое устройство. И схематически там нет ничего военного — входящие значения считываются по АЦП, выходящие так и вовсе чисто бинарные. Ну выходные транзисторы, ну достаточно жесткие условия работы. Но это не космос далеко.

Касательно работы прошивки — тоже вроде как все не так и сложно. На мой взгляд проще всяких алгоритмов распознавания изображений и всякое такое. В процессе настройки саму прошивку никто не трогает обычно. В том смысле, что открывать исходники, корректировать алгоритмы, оптимизировать что-то — такого нет. Просто софт который позволяет изменять те самые топливные карты и другие коэффициенты. А прошивками занимаются уже инженеры на заводах. Или простые смертные, которым это интересно.

Да да, не каждый готов платить за «мозги» космические деньги, а кому-то может быть просто хочется больше контроля над происходящим. Все это привело к тому, что есть несколько проектов вполне доступных «мозгов». Есть megasquirt — www.megamanual.com/index.html, для этой аппаратной базы в последствии была написана и поддерживается кастомная прошивка с расширенным функционалом — msextra.com/doc/index.html На последнем сайте есть даже схемы этих «мозгов», может быть кому-то из электронщиков будет интересно. А программистам может быть интересно глянуть на код. Если не ошибаюсь, то он есть здесь. msextra.com/doc/ms2extra/files/release/ms2extra_3.2.1_release.zip

Есть еще VEMS — www.vems.hu/wiki который сначала назывался megasquirtAVR, но теперь сам по себе. Видел еще вот таких ребят — forum.diyefi.org там у них какой-то свой проект FreeEMS. На мой взгляд все это показывает, что все не так уж сложно и местами даже очень даже доступно.

Надеюсь получилось достаточно интересно и в меру понятно. Об опечатках прошу писать в личку. Если где ошибся — поправьте.

Принцип работы инжектора: как работает, устройство

Инжектор — это революция в автомобилестроении. Сам по себе механизм сложный и для максимальной производительности его работа должна быть хорошо отлажена. Инжекторная система подачи топлива в двигатель работает по средствам ЭБУ (электронный блок управления), который высчитывает параметры топливной смеси перед ее подачей в цилиндры и управляет подачей напряжения на катушку зажигания для создания искры. Инжекторные агрегаты сместили с производства карбюраторные моторы.

В карбюраторных устройствах задачу подачи исполняет механический эмулятор, что не совсем удобно, потому что его система не способна сформировывать оптимальную смесь при низких температурах, оборотах и старте двигателя. Использование компьютерного блока дало возможность максимально точно осуществлять расчет параметров, и беспрепятственно на любых оборотах и температуре подавать топливо, соблюдая при этом экологические стандарты. Минус наличия ЭБУ в том, что если возникнут проблемы, например, слет прошивки, то мотор начнет работать либо с перебоями, либо вовсе откажется функционировать.

Инжекторный двигатель

Вообще, инжекторный двигатель работает по тому же принципу, что и дизельный. Отличие только в устройстве зажигания, которое придает ему мощности на 10% больше чем у карбюраторного мотора, что не так уж и много. О плюсах и минусах системы пусть спорят профессионалы, но знать устройство инжектора или хотя бы иметь представление о его строении обязан каждый водитель, планирующий ремонтировать двигатель собственноручно. Также со знаниями инжекторного узла, вас не смогут обмануть на СТО недобросовестные работники.

История возникновения инжекторной системы впрыска

Инжектор по сути, форсунка, выступающая распрыскивателем горючего в двигателях. Изготовлен первый инжекторный мотор был в 1916 году российскими конструкторами Стечкиным и Микулиным. Однако воплощена система впрыска топлива в автомобилестроении, была только в 1951 году западногерманской компанией Bosch, которая наделила двухконтактный мотор незамысловатой механической конструкцией впрыска. Примерил на себя новинку микролитражный купе «700 Sport» компании Goliath из Бремена.

По прошествии трех лет задумку подхватил четырехконтактный мотор Mercedes-Benz 300 SL — легендарное купе «Крыло Чайки». Но, так как жестких экологических требований не было, то идея инжекторного впрыска была не востребована, а состав элементов сгорания двигателей не вызывал интереса. Главной задачей на тот момент было повысить мощность, поэтому состав смеси составлялся с расчетом избыточного содержания бензина. Таким образом, в продуктах сгорания, вообще, не было кислорода, а оставшееся несгоревшее горючие образовывало вредоносные газы посредством неполного сгорания.

Установлен инжекторный двигатель

Стремясь увеличить мощность, разработчики ставили на карбюраторы ускорительные насосы, заливавшие горючие в коллектор с каждым нажатием на педаль акселератора. Только в конце 60 х-годов 20 века проблема загрязнения окружающей среды промышленными отходами стала ребром. Транспортные средства заняли лидирующую строчку среди загрязнителей. Было решено для нормальной жизнедеятельности кардинально перестроить конструкцию топливного аппарата. Тут-то и вспомнили за инжекторную систему, которая гораздо эффективнее обычных карбюраторов.

Так, в конце 70-го произошло массовое вытеснение карбюраторов инжекторными аналогами, превосходящими во много раз эксплуатационными характеристиками. Испытательной моделью выступил седан Rambler Rebel («Бунтарь») 1957 модельного года. После инжектор был включен в серийное производство всеми мировыми автопроизводителями.

Как работает инжектор?

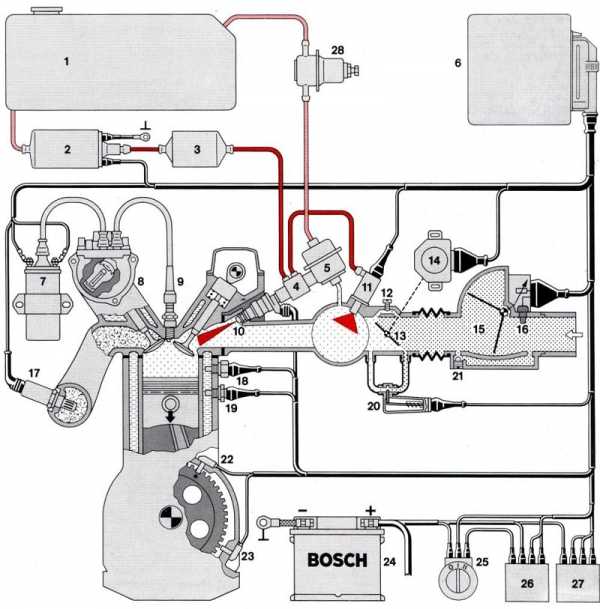

Обычно он имеет в своей конструкции следующие составляющие:

- ЭБУ.

- Форсунки.

- Датчики.

- Бензонасос.

- Распределитель.

- Регуляторы давления.

Если описывать коротко принцип работы инжектора заключается в следующем:

- на датчики поступают сигналы о работе системы;

- после блок сопоставляет параметры и осуществляет управление системой;

- затем идет подача электрического разряда на форсунки, под его натиском они открываются, впуская смесь из топливной магистрали во впускной коллектор.

Схема инжекторного мотора

Электронный блок управления

Его задача беспрерывно анализировать поступающие параметры от датчиков и давать команды системами. Компьютер учитывает факторы внешней среды и особенности различных режимов работы двигателя, при которых происходит эксплуатация. В случае выявления несовпадений, центр подает команды исполнительным элементам для коррекции. ЭБУ также имеет систему диагностики. Когда случается сбой, она распознает возникшие неполадки, оповещая водителя индикатором «CHECK ENGINE». Вся информация о диагностических кодах и ошибках хранится в центральном блоке.

Различают 3 вида памяти:

- Однократное программируемое постоянное запоминающее устройство (ППЗУ). Хранит общую установку с последовательностью действий для управления системой. Располагается запоминающий чип в панели на плате блока, он легко сниматься и заменятся на новый. Информация здесь не меняется и при сбоях сети не стирается.

- Оперативное запоминающее устройство (ОЗУ). Выступает как временное хранилище «блокнот», где рассчитываются параметры и куда компьютер может вносить изменения. Микросхема располагается на печатной плате блока. Для ее работы постоянно нужна электрическая сеть, если питание не поступает, то все данные находящиеся во временном хранилище стираются.

- Электрически программируемое запоминающее устройство (ЭПЗУ). Временное хранилище данных и кодов-паролей противоугонной системы транспортного средства. Память не зависит от сети. Хранящиеся в ней коды нужны для сравнения с кодами иммобилайзера, если совпадения не произошло, то мотор не заведется.

Первый тойотовский инжекторный двигатель M-E 1972 года

Расположение, классификация и маркировка форсунок

После разбора вопроса как работает инжектор, просмотрим поверхностно всю инжекторную систему. Инжекторная система, производит впрыск горючего во впускной коллектор и цилиндр мотора посредством форсунки, которая способна за секунду открываться и закрываться много раз. Система делится на два типа. Классификация зависит от расположения крепления форсунки, устройства ее работы и количества:

- Моновпрыск, иначе как центральный впрыск топлива Throttle body injection (TBI), работает посредством одной форсунки, подающей горючие в цилиндры мотора. Подача струи не синхронизирована ко времени открытия впускного клапана мотора. Одноточечный впрыск простой и мало содержит управляющей электроникой. Вся система TBI находится внутри впускного коллектора. Технология сегодня не популярна и почти не задействуется при производстве авто, так как не удовлетворяет нынешним требованиям.

- Распределительный впрыск топлива Multiport Fuel Injection (MFI) на сегодня востребован, потому что гораздо совершенен. Его суть в том, что каждая форсунка подает горючее индивидуально к каждому цилиндру. Крепится конструкция снаружи впускного коллектора. Сигналы синхронизированы с последовательностью зажигания двигателя. Этот тип впрыска сложнее по конструкции, однако, мощнее НА 7–10% и экономичнее предшественников.

Сравнение карбюратора и инжектора

Есть несколько классификаций распределительного впрыска:

- одновременный – работа всех форсунок синхронна, то есть впрыск идет сразу во все цилиндры;

- попарно-параллельный – когда одна открывается перед впуском, а другая перед выпуском;

- фазированный или двухстадийный режим – инжектор открывается только перед впуском. Дает возможность на малых оборотах, при резком нажатии на педаль акселератора увеличить момент двигателя. Впрыск проходит в два этапа.

- непосредственный (впрыск на такте впуска) GDI (Gasoline Direct Injection) – струя идет сразу в камеру сгорания. Для моторов с таким впрыском требуется и более качественное топливо, где незначительное количество серы и других химических элементов. Мотор GDI способен исправно служить в режиме сгорания сверхобедненной топливовоздушной смеси. Меньшее содержание воздуха делает состав менее воспламеняемым. Горючее внутри цилиндра прибывает как облако, пребывающее рядом со свечей зажигания. Смесь схожа с стехиометрическим составом, который легко воспламеняется.

Инжекторные форсунки имеют разный способ подачи струи:

- Электрогидравлический. Работает посредством разницы давления дизеля на поршень и форсунку. Когда клапан обесточен, иглу форсунки жидкостью придавливает к седлу. А если клапан открывается, то открывается и дроссель, после чего осуществляется заполнение дизелем топливной магистрали. Во время этого давление на поршень снижается, а на игле ничего не происходит, что ее и поднимает в момент впрыска.

Устройство инжектора

- Электромагнитный. На обмотку клапана поступает электрический разряд, контролируемый ЭБУ. В итоге возникает электромагнитное поле наравне со сдавливанием пружины. Поле притягивает иглу и освобождает сопло для подачи струи. Пружина возвращается в прежнее положение после рассеивания электромагнитного поля, отправляя иглу на свое место.

- Пьезоэлектрический. Самый продвинутый тип, применяется в дизельных агрегатах. Скорость его действий превышает предыдущие типы в четыре раза, помимо этого, количество впрыскиваемого топливо максимально выверено. Действия инжектора основаны на принципе гидравлики, работа осуществляется из-за разницы давления. Сначала игла находится на седле, потом ток растягивает пьезоэлемент, который начинает воздействовать на толкатель, чем открывает клапан для движения топлива в магистраль. Затем давление спадает, и игла подымается, вверх осуществляя впрыск.

Нейтрализатор/катализатор

Для сокращения выброса окисей углерода и азота, в инжектор был добавлен каталитический нейтрализатор. Он преобразует выделенные из газов углеводороды. Применяется на инжекторах лишь с обратной связью. Перед катализатором имеется датчик содержания кислорода в выхлопных газах, по-другому его называют как лямбда-зонд. Контроллер, получая информацию от датчика, вытягивает подачу топливной смеси до нормы. В нейтрализаторе есть керамические составляющие с микроканалами, где содержатся катализаторы:

- два окислительных из платины и палладия;

- один восстановительный из родия.

Инжекторная топливная система

Нельзя чтобы мотор с нейтрализатором работал на этилированном бензине. Это выведет из строя не только нейтрализаторы, но и датчики концентрации кислорода.

Так как простых каталитических нейтрализаторов недостаточно, то используется рециркуляция отработавших газов. Она существенно убирает образовавшиеся оксиды азота. Помимо этого, для этих целей устанавливается дополнительный NO-катализатор, так как система EGR не способна создать полное удаление NOx. Есть два типа катализаторов для понижения выбросов NOx:

- Селективные. Не привередливы к качеству топлива.

- Накопительного типа. Гораздо эффективнее, но очень чувствительны к высокосернистым горючим, что нельзя сказать о селективных. Поэтому они обширно применяются на авто для стран с малым количеством серы в топливе.

Основные датчики

- Датчик положения коленчатого вала (Датчик Холла). Дает блоку знать, расположение поршней в цилиндрах. Суть работы в том, что находящееся на валу мотора зубчатое колесо двигается около магнита. Его зубья искажают магнитное поле, создавая импульсы в катушке. ЭБУ считывает эти импульсы и определяет положение коленвала. Если этот датчик вышел из строя, то до СТО доехать на своей машине не получится.

- Датчик расхода воздуха (ДРВ). Существует два вида таких датчиков, один измеряет массу другой объем вбираемого воздуха. ДМРВ производит замер и посылает в ЭБУ. В потоке есть нагревательный элемент, температура которого автоматически держится на нужном показателе. Чем тяжелее воздух, тем больший ток должен проходить через него, для поддержания оптимальной температуры. Потому ЭБУ по силе тока определяет массу всасываемого воздуха. Что касается датчика объёма (ДОРВ), то он устроен так. В потоке, где проходит забор воздуха, установлена перегородка, открывающаяся под натиском воздуха. ЭБУ определяет положение заслонки при помощи потенциометра. Во время неполадки параметры датчика не учитываются, а расчет происходит по показателям аварийной таблицы.

ЭБУ инжектора

- Датчик положения дроссельной заслонки. Контролирует положение дроссельной заслонки, из-за чего ЭБУ может правильно сокращать или увеличивать расход горючего.

- Датчики кислорода (лямбда-зонд). Вычисляет количество кислорода в выхлопных газах. На его показаниях ЭБУ выявляет бедную смесь и вносит поправки.

- Датчик температуры охлаждающей жидкости. Дает понять компьютеру, когда мотор достиг нужной рабочей температуры. В момент аварии, параметры датчика игнорируеются, температура, берется из таблицы опираясь на время работы двигателя.

- Коллекторный датчик абсолютного давления (ДАД) Анализирует воздух и его количество во впускном коллекторе, этот показатель нужен для устанавливания количества проводимой энергии.

- Датчик напряжения. Смотрит за напряжением бортовой сети машины. По его показаниям контроллер может набавлять или, наоборот, уменьшать холостые обороты мотора.

- Датчик детонации. Представляет собой высокочастотный микрофон, улавливающий недопустимые звуковые вибрации в моторе. Получая аномальные звуки, контроллер производит автоматическое корректирование угла опережения.

Система подачи топлива

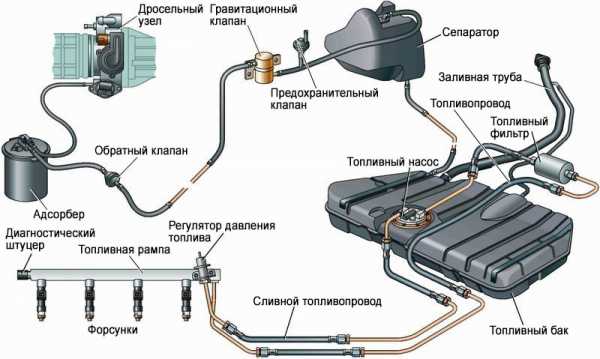

Узел включает в себя:

- топливный насос;

- топливный фильтр;

- топливопроводы;

- рампу;

- форсунки;

- регулятор давления топлива.

Система подачи топлива

Рассмотрим, как работает бензонасос на инжекторе. Насос находится в топливном баке и подает бензин на рампу под давлением 3,3–3,5 Мпа, что обеспечивает качественный распыл горючего по цилиндрам. Если обороты мотора увеличиваются, заметно возрастает и аппетит, то есть для сохранения давления, в рампу нужно поставлять больше бензина. Поэтому бензонасос по оповещению контроллера начинает ускорять вращения. Вовремя, прохода бензина к топливной рампе, лишнее убирается регулятором давления и спускается назад в бензобак, поддерживая тем самым постоянное давление в рампе.

Топливный фильтр находится под капотом кузова за топливным баком, он вмонтирован между электробензонасосом и топливной рампой в подающую магистраль. Его конструкция не разбирается, она являет собой металлический корпус с бумажной фильтрующей установкой.

Есть прямой и обратный топливопровод. Первый нужен для топлива, идущего из модуля насоса в рампу. Второй возвращает излишки горючего после регулятора назад в бензобак. Рампа – полая планка, соединённая с форсунками, регулятором давления и штуцером контроля давления в системе. Установленный на ней регулятор контролирует давление внутри ее и во впускной трубе. Его конструкция содержит мембранный клапан с диафрагмой и пружину, поджатую к седлу.

Интересное по теме:

загрузка...

Вконтакте

Одноклассники

Google+

Инжекторная система питания

На всех современных автомобилях с бензиновыми моторами используется инжекторная система подачи топлива, поскольку она является более совершенной, чем карбюраторная, несмотря на то, что она конструктивно более сложная.

Инжекторный двигатель – не новь, но широкое распространение он получил только после развития электронных технологий. Все потому, что механически организовать управление системой, обладающей высокой точностью работы было очень сложно. Но с появлением микропроцессоров это стало вполне возможно.

Инжекторная система отличается тем, что бензин подается строго заданными порциями принудительно в коллектор (цилиндр).

Устройство ДВСОсновным достоинством, которым обладает инжекторная система питания, является соблюдение оптимальных пропорций составных элементов горючей смеси на разных режимах работы силовой установки. Благодаря этому достигается лучший выход мощности и экономичное потребление бензина.

Устройство системы

Инжекторная система подачи топлива состоит из электронной и механической составляющих. Первая контролирует параметры работы силового агрегата и на их основе подает сигналы для срабатывания исполнительной (механической) части.

К электронной составляющей относится микроконтроллер (электронный блок управления) и большое количество следящих датчиков:

- лямбда-зонд;

- положения коленвала;

- массового расхода воздуха;

- положения дроссельной заслонки;

- детонации;

- температуры ОЖ;

- давления воздуха во впускном коллекторе.

Датчики системы инжектора

На некоторых авто могут иметься еще несколько дополнительных датчиков. У всех у них одна задача – определять параметры работы силового агрегата и передавать их на ЭБУ

Что касается механической части, то в ее состав входят такие элементы:

- бак;

- электрический топливный насос;

- топливные магистрали;

- фильтр;

- регулятор давления;

- топливная рампа;

- форсунки.

Простая инжекторная система подачи топлива

Как все работает

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.

К примеру, обороты двигателя составляют 3000, а нагрузка 4. Микроконтроллер берет эти данные и сравнивает с таблицей, внесенной в карту. В данном случае получаем базовую временную длину импульса 12 миллисекунд.

Но для расчетов нужно также учесть коэффициенты, для чего берутся показания с датчиков температуры ОЖ и лямбда-зонда. К примеру, температура составляется 100 град, а уровень кислорода в отработанных газах составляет 3. ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

Получив все необходимые данные электронный блок проводит расчет. В нашем случае 12 множиться на 0,8 и на 1,0. В результате получаем, что импульс должен составлять 9,6 миллисекунды.

Описанный алгоритм – очень упрощенный, на деле же при расчетах может учитываться не один десяток параметров и показателей.

Поскольку данные поступают на электронный блок постоянно, то система практически мгновенно реагирует на изменение параметров работы мотора и подстраивается под них, обеспечивая оптимальное смесеобразование.

Стоит отметить, что электронный блок управляет не только подачей топлива, в его задачу входит также регулировка угла зажигания для обеспечения оптимальной работы мотора.

Теперь о механической части. Здесь все очень просто: насос, установленный в баке, закачивает в систему бензин, причем под давлением, чтобы обеспечить принудительную подачу. Давление должно быть определенным, поэтому в схему включен регулятор.

По магистралям бензин подается на рампу, которая соединяет между собой все форсунки. Подающийся от ЭБУ электрический импульс приводит к открытию форсунок, а поскольку бензин находится под давлением, то он через открывшийся канал просто впрыскивается.

Виды и типы инжекторов

Инжекторы бывают двух видов:

- С одноточечным впрыском. Такая система является устаревшей и на автомобилях уже не используется. Суть ее в том, что форсунка только одна, установленная во впускном коллекторе. Такая конструкция не обеспечивала равномерного распределения топлива по цилиндрам, поэтому ее работа была сходной с карбюраторной системой.

- Многоточечный впрыск. На современных авто используется именно этот тип. Здесь для каждого цилиндра предусмотрена своя форсунка, поэтому такая система отличается высокой точностью дозировки. Устанавливаться форсунки могут как во впускной коллектор, так и в сам цилиндр (инжекторная система непосредственного впрыска).

На многоточечной инжекторной системе подачи топлива может использовать несколько типов впрыска:

- Одновременный. В этом типе импульс от ЭБУ поступает сразу на все форсунки, и они открываются вместе. Сейчас такой впрыск не используется.

- Парный, он же попарно-параллельный. В этом типе форсунки работают парами. Интересно, что только одна из них подает топливо непосредственно в такте впуска, у второй же такт не совпадает. Но поскольку двигатель – 4-тактный, с клапанной системой газораспределения, то несовпадение впрыска по такту на работоспособность мотора влияния не оказывает.

- Фазированный. В этом типе ЭБУ подает сигналы на открытие для каждой форсунки отдельно, поэтому впрыск происходит с совпадением по такту.

Примечательно, что современная инжекторная система подачи топлива может использовать несколько типов впрыска. Так, в обычном режиме используется фазированный впрыск, но в случае перехода на аварийное функционирование (к примеру, один из датчиков отказал), инжекторный двигатель переходит на парный впрыск.

Обратная связь с датчиками

Одним из основных датчиков, на показаниях которого ЭБУ регулирует время открытия форсунок, является лямбда-зонд, установленный в выпускной системе. Этот датчик определяет остаточное (не сгоревшее) количество воздуха в газах.

Эволюция датчика лямбда-зонд от Bosch

Благодаря этому датчику обеспечивается так называемая «обратная связь». Суть ее заключается вот в чем: ЭБУ провел все расчеты и подал импульс на форсунки. Топливо поступило, смешалось с воздухом и сгорело. Образовавшиеся выхлопные газы с не сгоревшими частицами смеси выводится из цилиндров по системе отвода выхлопных газов, в которую установлен лямбда-зонд. На основе его показаний ЭБУ определяет, правильно ли были проведены все расчеты и при надобности вносит корректировки для получения оптимального состава. То есть, на основе уже проведенного этапа подачи и сгорания топлива микроконтроллер делает расчеты для следующего.

Стоит отметить, что в процессе работы силовой установки существуют определенные режимы, при которых показания кислородного датчика будут некорректными, что может нарушить работу мотора или требуется смесь с определенным составом. При таких режимах ЭБУ игнорирует информацию с лямбда-зонда, а сигналы на подачу бензина он отправляет, исходя из заложенной в карты информации.

На разных режимах обратная связь работает так:

- Запуск мотора. Чтобы двигатель смог завестись, нужна обогащенная горючая смесь с увеличенным процентным содержанием топлива. И электронный блок это обеспечивает, причем для этого он использует заданные данные, и информацию от кислородного датчика он не использует;

- Прогрев. Чтобы инжекторный двигатель быстрее набрал рабочую температуру ЭБУ устанавливает повышенные обороты мотора. При этом он постоянно контролирует его температуру, и по мере прогрева корректирует состав горючей смеси, постепенно ее обедняя до тех пор, пока состав ее не станет оптимальным. В этом режиме электронный блок продолжает использовать заданные в картах данные, все еще не используя показания лямбда-зонда;

- Холостой ход. При этом режиме двигатель уже полностью прогрет, а температура выхлопных газов – высокая, поэтому условия для корректной работы лямбда-зонда соблюдаются. ЭБУ уже начинает использовать показания кислородного датчика, что позволяет установить стехиометрический состав смеси. При таком составе обеспечивается наибольший выход мощности силовой установки;

- Движение с плавным изменением оборотов мотора. Для достижения экономичного расхода топлива при максимальном выходе мощности, нужна смесь со стехиометрическим составом, поэтому при таком режиме ЭБУ регулирует подачу бензина на основе показания лямбда-зонда;

- Резкое увеличение оборотов. Чтобы инжекторный двигатель нормально отреагировал на такое действие, нужна несколько обогащенная смесь. Чтобы ее обеспечить, ЭБУ использует данные карт, а не показания лямбда-зонда;

- Торможение мотором. Поскольку этот режим не требует выхода мощности от мотора, то достаточно, чтобы смесь просто не давала остановиться силовой установке, а для этого подойдет и обедненная смесь. Для ее проявления показаний лямбда-зонда не нужно, поэтому ЭБУ их не использует.

Как видно, лямбда-зонд хоть и очень важен для работы системы, но информация с него используется далеко не всегда.

Напоследок отметим, что инжектор хоть и конструктивно сложная система и включает множество элементов, поломка которых сразу же сказывается на функционировании силовой установки, но она обеспечивает более рациональный расход бензина, а также повышает экологичность автомобиля. Поэтому альтернативы этой системе питания пока нет.

Топливная система инжектора автомобиля - устройство и как работает

Топливная система автомобилей с электронным впрыском имеет ряд особенностей по сравнению с карбюраторным двигателем. Расскажем как работает топливная система инжектора, ее основная задача и устройство.

Устройство

Задачей системы подачи топлива является обеспечение подачи необходимого количества топлива в двигатель на всех рабочих режимах. Топливо подается в двигатель форсунками, установленными во впускной трубе. В систему подачи топлива инжектора входят следующие элементы:- электробензонасос 5;

- топливный фильтр 6;

- топливопроводы — подающий 8 и сливной 7;

- рампа форсунок с топливными форсунками 9;

- регулятор давления топлива 4;

- штуцер контроля давления топлива 1.

Устройство система подачи топлива инжекторного двигателя

Электробензонасос

Электробензонасос конструктивно входит в модуль электробензонасоса, устанавливаемого на инжекторных автомобилях внутри топливного бака. Модуль включает в себя сам насос, датчик указателя уровня топлива, фильтр и завихритель для отделения пузырьков пара. Электробензонасос нагнетает топливо из топливного бака в подающий топливопровод. На инжекторных автомобилях применяется модуль погружного типа, то есть располагается непосредственно в топливном баке и охлаждается за счет бензина. Создаваемое насосом давление топлива значительно больше требуемого для нормальной работы двигателя на любых режимах.Электробензонасос управляется контроллером системы через отдельное реле. Реле предотвращает подачу топлива при включенном зажигании и неработающем двигателе.

Топливный фильтр

Система топливоподачи предназначена для точной регулировки количества поступающего в двигатель топлива. Грязь в топливе может привести к неустойчивой работе форсунок и регулятора давления, быстрому их износу. Поэтому к чистоте топлива предъявляются особые требования.В системе топливоподачи предусмотрен фильтр. Основу топливного фильтра составляет бумажный элемент с пористостью около 10 мкм. Интервал замены фильтра зависит от объема фильтра и степени загрязнения топлива.

Топливопроводы

Различают прямой и обратный топливопроводы. Прямой предназначен для топлива, поступающего из модуля электробензонасоса в топливную рампу. Обратный доставляет избыток топлива после регулятора давления обратно в бак.Топливная рампа

Топливная рампа инжекторного двигателя

Топливо заполняет топливную рампу и равномерно распределяется на все форсунки. На топливной рампе кроме форсунок располагаются регулятор давления топлива и штуцер контроля давления в топливной системе. Размеры и конструктивное исполнение рампы устраняют локальные пульсации давления топлива вследствие резонансов при работе форсунок.

Регулятор давления топлива

Количество впрыскиваемого топлива должно зависеть только от длительности впрыска — времени открытого состояния форсунки. Поэтому разница между давлением топлива в топливной рампе и давлением во впускной трубе (перепад давления на форсунках) должна оставаться постоянной. Для этого служит регулятор давления топлива. Он пропускает обратно в бак излишки топлива.Электромагнитная форсунка

Основное устройство дозировки топлива. Электромагнитная форсунка имеет клапанную иглу с насаженным магнитным сердечником.В спокойном состоянии спиральная пружина прижимает клапанную иглу к уплотнительному седлу распылителя и закрывает выходное топливное отверстие. При прохождении электрического тока сердечник с клапанной иглой поднимается (на 60—100 мкм), и топливо впрыскивается через калиброванное отверстие. В зависимости от способа впрыска, частоты вращения и нагрузки двигателя время включения составляет 1,5—18 мс. Зависимость количества прошедшего через форсунку топлива от времени открытия при постоянной разности давлений — важнейший показатель работы форсунки.

Не стоит менять форсунки на своем автомобиле на дорогие от иномарки. Как правило, хороших результатов это не дает, более действенный метод это очистка форсунок. Из вышесказанного видим, что форсунка — очень важный компонент системы впрыска. Поэтому она требует к себе большого внимания.Как работает

Для нормальной работы двигателя необходимо обеспечить поступление в камеру сгорания двигателя топливовоздушной смеси оптимального состава. Смесь приготавливается во впускной трубе при смешивании воздуха и топлива. Контроллер подает на форсунку управляющий импульс, который открывает нормально закрытый клапан форсунки, и топливо под давлением распыляется во впускную трубу перед клапаном.Поскольку перепад давления топлива поддерживается постоянным, количество подаваемого топлива пропорционально времени, в течение которого форсунки находятся в открытом состоянии. Контроллер поддерживает оптимальное соотношение топливовоздушной смеси путем изменения длительности импульсов. Увеличение длительности импульса впрыска приводит к увеличению количества подаваемого топлива — обогащению смеси. Уменьшение длительности импульса впрыска приводит к уменьшению количества подаваемого топлива, то есть к обеднению.

Наряду с точной дозировкой впрыскиваемой топливной массы имеет важное значение и момент впрыскивания. Поэтому количество форсунок соответствует количеству цилиндров двигателя.

Чем отличается инжектор от карбюратора

Не каждый водитель, даже имея многолетний стаж вождения, знает, чем отличается инжектор от карбюратора. Практически все автомобилисты в курсе того, что двигатели внутреннего сгорания обязательно имеют в оснащении один из этих агрегатов, однако отличительные принципы их работы известны немногим. Следует отметить, что и на инжектор и на карбюратор возлагается одна и та же задача: формирование топливной смеси с последующей ее подачей в мотор транспортного средства. На этом сходства заканчиваются, т.к. для достижения поставленных целей каждый агрегат пользуется своими методами.

Отличительные черты карбюратора и инжектора

Количество потребляемого топлива и выбросы CO. При карбюраторной системе бензин смешивается с воздухом, после чего обогащенное воздухом топливо посредством механического управления подается прямо в мотор автомобиля. Главная особенность работы карбюраторной системы заключается в том, что объем воздушно-топливной смеси, поступающей в двигатель, не меняется в случае изменения количества оборотов двигателя. Следствием этого является достаточно высокий расход топлива и высокая концентрация отработанных газов (CO).

Схема карбюраторной системы

Инжектор впрыскивает в цилиндры мотора обедненную смесь, объемы которой рассчитываются микроконтроллером на основании показаний многочисленных датчиков, непрерывно следящих за работой транспортного средства. Использование подобной технологии способствует значительной экономии бензина и существенному сокращению выбросов вредных газов в окружающую среду.

Принцип работы инжекторной системы

Надежность. Достоинства карбюратора. Карбюратор имеет относительно простое устройство, поэтому многие автолюбители способны осуществлять его ремонт и обслуживание самостоятельно. Стоимость деталей для карбюратора достаточно низкая, и продаются они практически в каждом магазине автомобильных запчастей.

По сравнению с инжектором карбюратор может работать с топливом не самого высокого качества.

Устройство карбюратора

Недостатки карбюратора. Карбюратор показывает крайне нестабильную работу и при высокой, и при низкой температуре окружающей среды. Владельцы автомобилей с карбюраторными двигателями должны быть готовыми к тому, что при сильно низкой температуре воздуха карбюратор замерзнет, при сильно высокой температуре воздуха – быстро перегреется.

Достоинства инжектора. Инжектор оптимизирует работу двигателя, положительно влияет на его динамические качества и способствует увеличению процента мощности мотора (до 10%). На стабильность работы инжектора перепады температуры окружающей среды не оказывают никакого влияния.

Как работает инжектор

Недостатки инжектора. Для стабильной работы инжектор нуждается в топливе высокого качества. В случае поломки инжекторной системы ее диагностику и дальнейший ремонт надо проводить исключительно на специализированном оборудовании под управлением опытных операторов. Стоимость вышедших из строя узлов и датчиков достаточно высока, особенно если сравнивать со стоимостью запасных частей к карбюраторным системам.

;

Можно сделать вывод, что инжекторная система, несмотря на более высокую стоимость ремонта и обслуживания, является на сегодняшний день самой надежной и экономически выгодной. Очевидно, что карбюратор имеет ряд существенных недостатков, которые перекрывают немногочисленные достоинства.

Устройство автомобиля: инжектор

Споры о преимуществах инжекторного двигателя над карбюраторным, давно не актуальны – инжекторные системы воцарились на рынке, а новый автомобиль с карбюратором теперь попросту не найти. И все же не лишним будет разобраться, что же такое «инжектор», и чем обеспечено его тотальное господство на рынке легкового автотранспорта?

История инжектора

Впервые о замене карбюратора принципиально новой системой задумались ещё в самом начале 20-го века авиационные инженеры. Перепробовав все известные типы карбюраторов, они уже к сороковым годам прошлого века пришли с готовой к серийному производству системой инжектора, под давлением подающей топливо в камеру сгорания независимо от гравитации (что важно для самолётов) и точно в требуемом количестве (что позволяет получать меньший расход топлива, большую мощность и снижение уровня вибраций).

К концу второй мировой войны инжекторный двигатель с механическим впрыском можно было встретить на истребителях и бомбардировщиках Германии, Японии, Великобритании, СССР и США.

Кстати, тогда же появилась и столь знакомая многим современным автолюбителям процедура, как промывка инжектора - легендарный японский истребитель А6М «Зеро» требовал чистки форсунок после каждого вылета.

Затем автопроизводители оценили возможности применения впрыска для увеличения мощности двигателя при сохранении его экономичности: в 1940 году итальянцы из Alfa Romeo на своём купе 6C тестируют экспериментальную систему электронного впрыска, а Mercedes-Benz в 1954 году запускает в серию своё легендарное купе 300SL «Крыло Чайки», где была установлена механическая система прямого впрыска топлива.

Впрочем, никто из них не был пионером в создании «инжектора» – те или иные технические решения, примененные в этих автомобилях, отрабатывались на множестве экспериментальных конструкций, начиная с французских двигателей Леона Левассера с механическим впрыском образца 1902 года.

В России же системами инжекторного впрыска на автомобильной технике занимались и в Центральном научно-исследовательском автомобильном и автомоторном институте «НАМИ» и на Горьковском автомобильном заводе. Впрочем, некоторое отставание в области электронных компонентов не позволило удачно развернуть производство электронных систем впрыска в шестидесятых годах. Механический же впрыск в СССР, к сожалению, массово не вышел за рамки авиационных и дизельных двигателей.

Схема работы инжектора

Схема инжектора и закономерности его работы, пожалуй, даже проще для понимания, чем принципы работы карбюратора. Если карбюратор – это изящное техническое воплощение целого ряда физических законов в металле, то даже самая современная система инжектора таит в себе всего-лишь насос, подающий топливо сначала в находящуюся под небольшим давлением систему топливных каналов (топливную рампу), а потом (через электрический клапан) в сопло форсунки. Сопло, в свою очередь, распыляет топливо, которое смешивается с воздухом внутри впускного коллектора и через впускной клапан попадает в цилиндр уже в виде топливо-воздушной смеси. Собственно, терминами «инжектор» и «форсунка» сейчас чаще всего обозначают устройство, совмещающее в одном корпусе сопло-распылитель и электрический клапан.

Для понимания принципов работы инжекторного двигателя можно представить себе обычный цикл работы цилиндра четырёхтактного двигателя. При установке на нём карбюратора можно вполне налить топлива в сам карбюратор и отключить его от топливной системы вовсе – двигатель сможет завестись сам, так как топливно-воздушная смесь формируется в карбюраторе под действием втягивающего потока воздуха, который «засасывает» с собой смесь, и она уже готовой попадает во впускной коллектор. Не нужно ни давления, ни особого управления – схема проста и характеризуется тем, что топливная смесь формируется ещё до попадания к впуску в цилиндр.

В схеме с применением инжекторных форсунок смесь «готовится» непосредственно во впускном коллекторе (а в случае прямого впрыска – вообще в самой камере сгорания). В точно заданный системой управления момент открывается электроклапан, разделяющий топливную систему и впускной коллектор. Под давлением, созданным бензонасосом, инжектор распыляет топливную смесь в количестве, строго необходимом для поддержания близкого к стехиометрическому (читай-оптимальному) составу смеси. При этом воздух в коллектор на большей части нетурбированных автомобилей попадает под воздействием разряжения, созданного цилиндром – что позволяет, зная текущую его температуру, точно понимать, сколько топлива можно сжечь, имея данный объем воздуха.

Минус схемы инжектора в том, что смесь получается не настолько гомогенной (однородной и хорошо перемешанной), как на дорогих спортивных карбюраторах, а система управления форсунками требует точной настройки для оптимальной синхронизации работы топливных форсунок, впускных клапанов и цилиндров. Но плюсов системы всё же оказывается больше:

- растёт экономичность и одновременно мощность за счёт точной дозировки топлива в зависимости от текущей потребности и ситуации.

- равномернее распределяется топливо и между цилиндрами (мы не берем сейчас многокарбюраторные системы и ранние инжекторы с одной форсункой на несколько цилиндров),

- автоматизируются процессы настройки двигателя в зависимости от условий эксплуатации,

- понижается уровень вредных выбросов в атмосферу,

- расширяются возможности для тюнинга двигателя

- облегчается диагностика двигателя (с учетом использования электронных технических средств)

- сборка и настройка инжекторных двигателей в производстве обходится дешевле, чем сборка и настройка карбюраторных систем

С точки зрения водителя, автомобиль с инжекторной системой впрыска, как правило, быстрее реагирует на изменение положения педали газа, легче заводится в условиях, отличных от идеальных, потребляет меньше топлива и обладает более высокой мощностью по сравнению с аналогичным двигателем с карбюраторной системой питания.

Кстати, возможность выбирать – карбюратор или инжектор, когда-то была: на раннем этапе развития систем впрыска применялся в основном центральный (моно, одноточечный, Single-Point injection, SPi) впрыск, форсунка легко ставилась на место карбюратора как опция и работала одновременно на все цилиндры двигателя. Система была проста, надёжна и предполагала расположение форсунки вне зоны высоких температур.

При такой схеме не требовалось сложной электроники или механики для синхронизации работы форсунок на нескольких цилиндрах, но за это приходилось платить отсутствием той универсальности, которую дают более современные системы с распределенным, или многоточечным (Multi-Point Injection, MPi), впрыском.

В итоге именно распределенный впрыск получил наибольшее распространение и сейчас эволюционировал во множество подвидов, как то непосредственный впрыск в камеру сгорания (Direct Fuel injection, DFI) и несколько подвидов обычного распределенного впрыска в зависимости от времени открытия форсунок:

- при параллельном, или одновременном, впрыске (SMPI) все форсунки в двигателе срабатывают одновременно и независимо от тактов цилиндров, дважды за цикл впрыскивая топливо во впуск соответствующего цилиндра. При данном способе впрыска, часто встречавшемся на автомобилях 90-х годов, форсунки нужны в основном для более точной – по сравнению с центральным впрыском - дозировки топлива. Тем не менее, время между впрыском и попаданием топлива в цилиндр для разных цилиндров оказывается разным (пусть мы и говорим о миллисекундах), что сказывается на неравномерности смеси от цилиндра к цилиндру.

- при попарно-параллельном – форсунки делятся на группы, срабатывающие в разное время. Таким образом, точка срабатывания форсунки приближается к оптимальному времени впрыска топлива для подготовки смеси – что позволяет сократить разницу в качестве смеси в цилиндрах. За цикл работы двигателя топливо впрыскивается дважды, как и при одновременном впрыске – более того, на время пуска двигатель с попарно-параллельной схемой впрыска переходит в режим одновременного впрыска.

- при фазированном впрыске или (CIFI) – каждая форсунка управляется независимо от остальных и открывается точно перед тактом впуска. Именно эта система в данный момент является наиболее распространенной, так как позволяет обеспечить точное управление каждой форсункой и использовать оптимальное для каждого цилиндра время впрыска.

Отдельно следует отметить, что система инжекторного впрыска сама по себе универсальна и используется не только для бензиновых автомобилей. Механический впрыск на дизельных двигателях появился едва ли не раньше, чем на бензиновых – с двадцатых годов двадцатого века и поныне только на модельных дизелях и некоторых тракторных моторах используется схема, отличная от инжекторного впрыска.

Например, для дизельных силовых агрегатов крайне распространена прогрессивная система прямого впрыска Common Rail (она же известна как TDI, VCDi, CDI, TCDi, i-DTEC, CRDi – в зависимости от производителя), фактически превращающая топливную рампу в замкнутый аккумулятор для хранения топлива под более высоким, по сравнению с другими системами впрыска, давлением. В результате форсунки подают топливо с ещё большим давлением, что положительно сказывается, в частности, на расходе топлива. Но между прочим, впервые эта «современная» система была применена на британских двигателях для подводных лодок Vickers в 1916 году и в дальнейшем развивалась в основном по пути повышения давления в топливном аккумуляторе.

Система управления инжектора

Системы, координирующие действия каждой отдельной форсунки- инжектора двигателя, бывают как механическими, так и электронными. Собственно, первые массовые системы впрыска на легковых автомобилях появились в пятидесятых годах двадцатого века и довольно долгое время были исключительно механическими (как, например, целое семейство систем Bosch D-Jetronic).

Но по-настоящему эпоха инжекторного впрыска началась только с распространением микроконтроллеров - стоимость их разработки, производства и настройки гораздо ниже в сравнении с аналогичными процессами для механических систем с теми же функциональными возможностями.

Сегодня система управления инжекторным двигателем далеко ушла от алгоритмов работы первых механических систем. Соблазн относительно недорого использовать возможность оперативного изменения дозировки и времени подачи топлива на каждый отдельный инжектор двигателя (форсунку – ведь именно так переводится слово «инжектор») сделал своё – микроконтроллер сейчас собирает данные со множества дополнительных датчиков (от температурных и ДМРВ(Датчик Массового Расхода Воздуха) до датчиков включения кондиционера и отслеживания неровностей дороги). В зависимости от результата анализа этих данных контроллер выдаёт указания целому ряду устройств помимо, собственно, связки «бензонасос-инжектор» - системе зажигания, регулятору холостого хода, системе охлаждения и тому же кондиционеру.

Промывка инжектора

Есть целый ряд проблем, характерных именно для инжекторных двигателей. Это могут быть проблемы, общие для всех типов двигателей, а могут появляться и проблемы с электронными датчиками, вышедшими из строя по разным причинам.

Но главная проблема даже самого надежного инжекторного двигателя в России - сбои из-за засорения системы топливоподачи.

Троение, не связанное с состоянием свечей зажигания, катушек и высоковольтных проводов, трудности запуска зимой, заметное ухудшение приемистости двигателя, разница в нагаре на свечах зажигания из разных цилиндров, повышенный расход топлива и неполное сгорание смеси – всё это действительно может указывать в том числе и на закоксовывание форсунок.

Большая часть операций с системой впрыска инжекторного двигателя, с точки зрения многих официальных производителей, сводится к замене неразборных форсунок новыми, но существуют и методики чистки, охотно предлагаемые различными автосервисами.

Их условно можно разделить на два типа – промывку инжектора и ультразвуковую чистку форсунок. И та, и другая операция выполняется как со снятием топливных форсунок, так и прямо на двигателе.

У каждого способа свои нюансы, но следует помнить, что при промывке форсунок жидкостью без снятия их с двигателя после завершения процедуры рекомендуется заменить свечи и масло (и соответствующий фильтр) в двигателе, предварительно промыв его - что делает операцию весьма накладной. Кроме того, следует учитывать, что ввиду наличия в форсунках сеточки-уловителя, промывка некоторых форсунок может быть возможна только в направлении, обратном обычному распылению.

При снятии форсунок с двигателя замене подлежат уплотнительные резиновые прокладки этих форсунок. При этом для самой чистки потребуется специальный промывочный стенд либо самодельные приспособления, которые заставят форсунку открыть клапан для промывки.

В любом случае есть серьёзный риск повреждения двигателя в результате неверных действий. А в случае обслуживания дизельных двигателей следует учитывать еще и возможность наличия в системе серьёзного остаточного давления.

И все же нельзя сказать, что диагностика и обслуживание инжекторного двигателя существенно сложнее диагностики и обслуживания карбюраторного.

Конечно, для обслуживания карбюраторного двигателя не нужен сканер ошибок или бортовой компьютер. В нем не присутствует того количества датчиков и подсистем, которое мы встречаем в системе управления инжекторным двигателем.

С другой стороны – при наличии нужного оборудования компьютер инжекторного двигателя тут же объясняет, где искать неисправность – и для этого не надо вызывать опытного специалиста-диагноста, а достаточно подключить бортовой компьютер или OBD-сканер.

На ряд же неисправностей, не улавливаемых сканером, существует управа в виде внимательного отношения к собственному авто – изменение поведения автомобиля на дороге, смена звучания двигателя, сбои в работе отдельных систем или внезапно проснувшийся аппетит – всё это указывает на возникшие проблемы и необходимость диагностики. А еще, самый страшный враг «инжектора» - некачественное топливо. Так что внимательно стоит отнестись и к выбору заправочной станции.

- Автор

- Дмитрий Лонь, корреспондент MotorPage.ru

- Издание

- MotorPage.Ru

Что такое PoE инжектор и как его использовать?

Что такое PoE инжектор?

PoE-инжектор – это устройство, питающее сетевое оборудование через Ethernet кабель. Позволяет организовать питание оконечного устройства поддерживающего технологию PoE. Питание и данные передаются по сетевому кабелю одновременно. POE-инжектор используют в тех случаях, когда рядом нет доступа к розетке 220 В. Кроме того, прокладка UTP кабеля обходится значительно дешевле и быстрее, чем прокладка силового кабеля. Поэтому использование технологии PoE экономит ваши средства и время.

PoE инжектор имеет следующие преимущества:

-

Компактный форм-фактор: Благодаря небольшим габаритам PoE-инжектор можно расположить практически где угодно – этот лёгкий, миниатюрный прибор способен поместиться в человеческую ладонь.

-

Снижение финансовых затрат на установку оборудования: Реализация питания при помощи технологии PoE посредством PoE-инжектора особо актуальна для радиомостов, IP- и аналоговых видеокамер, которые в большинстве случаев устанавливаются на улице, и является экономически выгодным решением, в отличие от прокладывания отдельной электрической проводки. И самое важное, коммутатор с PoE обычно в два раза дороже аналогичного, но без PoE.

-

Защита оборудования от сетевых перепадов и короткого замыкания: При нестабильно работающей проводке очень важно предупредить перегорание печатных плат в случае перепада напряжения. PoE-инжектор поставляет стабильно одинаковый уровень мощности на питаемое устройство, тем самым предотвращая сбои в работе или даже его поломку.

Типы PoE инжектора

Активный vs. Пассивный

Если ваш PoE инжектор использует стандарт PoE IEEE802.3af или IEEE802.3at (или недавно выпущенный IEEE802.3bt), считается, что он использует активный PoE. 802.3af/at/bt выполняет квитирование между отправляющим и принимающим устройства PoE и не включается, если принимающее устройство не обеспечивает правильное подтверждение. Это означает, что 802.3af/at/bt проверит поступающее питание и, если питание не соответствует требованиям устройства, оно не будет включено, обеспечивая безопасность устройства PoE. Как правило, напряжение PoE 802.3af/at/bt всегда будет от 44 до 57 вольт постоянного тока.

Пассивный PoE инжектор обычно представляет собой PoE инжектор, который использует PoE, который не соответствует стандарту 802.3af, 802.3at или 802.3bt. Пассивные устройства PoE обычно работают от 18 до 48 вольт постоянного тока. Если подключено неправильное напряжение, это может привести к необратимому электрическому повреждению устройства.

12В vs 24В vs 48В PoE инжектор

PoE инжекторы в основном можно разделить на 12 В, 24 В и 48 В в зависимости от выходного напряжения, которое они могут обеспечить. Приобретая PoE инжектор, вы должны учитывать его напряжение в соответствии со стандартом напряжения устройства PoE, которое необходимо запитать.

Фактически, в дополнение к двум вышеуказанным категориям, PoE инжектор также можно разделить в соответствии с номерами портов, такими как однопортовый PoE инжектор, 8-портовый PoE инжектор и т. д.

Как работает PoE инжектор?

Когда Ethernet коммутаторы или другие устройства не имеют функции PoE, но нуждаются в поддержке PD (Питаемое Устройство), таких как IP камеры PoE, точки беспроводного доступа PoE и т. Д., PoE инжектор может помочь передавать как мощность, так и данные на эти PD до 100 метров. Обычно PoE инжектор преобразует переменный ток в постоянный ток, поэтому он может быть источником питания для низковольтных устройств PoE.

PoE инжектор превосходен в отправке данных, предоставляя PoE стандартным PoE и PoE +-совместимым устройствам. Если у вас есть не PoE-коммутатор, PoE инжектор может использоваться для питания устройств, таких как точки беспроводного доступа. Здесь мы иллюстрируем шаги для питания IP камеры (это могут быть другие устройства с поддержкой PoE) с помощью инжектора PoE и сетевого коммутатора, не поддерживающего PoE. Все, что вам нужно, это IP камеры, PoE инжекторы (зависит от количества работающих IP-камер), стандартный сетевой коммутатор и кабели Ethernet Cat5e, Cat6 или Cat6a.

1. Протестируйте все оборудование, чтобы убедиться, что IP камера, PoE инжектор и управление камерой работают. Выполните все настройки видео и сети перед установкой IP камеры.

2. Подключите Ethernet кабель к порту Power/PoE инжектора PoE и к порту PoE IP камеры.

3. Установите вашу IP-камеру в месте, где достаточно света, чтобы она могла захватить четкое изображение на экране.

4. Подключите другой Ethernet кабель, чтобы соединить порт Ethernet/Data инжектора и коммутатор Ethernet.

5. Подключите шнур питания инжектора к локальной электрической розетке переменного тока.

В противном случае, вы можете обратиться к видео ниже, чтобы узнать, как использовать PoE инжектор.

Соображения по поводу покупки инжекторов PoE

Перед покупкой инжектора PoE, вы должны убедиться, что он подходит именно вам. Итак, что делает правильный PoE инжектор? Вы должны рассмотреть эти три аспекта, прежде чем сделать выбор.

-

Количество PD: сли имеется только один PD, достаточно инжектора PoE с одним портом. Для нескольких PD количество портов инжектора PoE должно соответствовать количеству инжекторов.

-

PoE порт питания – PoE vs PoE+: Убедитесь, что стандарт вашего PoE инжектора соответствует вашим PD. Существует два основных стандарта PoE - 802.3af (PoE), 802.3at (PoE+), 802.3bt (PoE++). Они поддерживают источник питания до 15,4 Вт, до 30 Вт и до 60 Вт/100 Вт соответственно.

-

Напряжение питания: Убедитесь, что напряжение вашего инжектора PoE соответствует питанию ваших устройств. Например, большинство камер PoE безопасности используют 12 или 24 вольт. Всегда проверяйте технические характеристики источника питания вашего инжектора PoE, чтобы они соответствовали тем, которые есть в ваших камерах, чтобы избежать перегрузок или проблем с эксплуатацией.

ЧАВО по инжекторам PoE

Q: Можно ли использовать PoE инжектор для питания гигабитного коммутатора?

A: Ответ отрицательный, если только у вашего коммутатора нет порта, который обеспечивает питание PoE.

Q: Скажите, есть ли у инжектора PoE управляемые порты

A: PoE инжектор не имеет управляемых портов. PoE инжектор может напрямую подавать питание на PoE PD через источник питания, подключи и играй. Он имеет функцию защиты от короткого замыкания и может напрямую подавать питание постоянного тока на устройства беспроводной сети и устройства наблюдения. Если вам нужна функция управления, вы можете выбрать переключатель PoE.

Как работает инжектор? - Infor.pl

Форсунки и насос-форсунки были изобретены примерно в то же время, когда были разработаны первые дизельные двигатели с воспламенением от сжатия. В течение нескольких десятилетий они также использовались в бензиновых двигателях в качестве альтернативы карбюратору.

Эксплуатация инжектора очень проста. Топливо поступает в него под очень высоким давлением и попадает в емкость, которая находится на наконечнике распылителя, т.е. та часть, которая находится в камере сгорания двигателя.Отверстие в нем плотно закрыто коническим кончиком иглы, подтянутой сильной пружиной.

Смотрите также: Насос-форсунки - как пользоваться и что делать в случае выхода из строя?

Повышение давления топлива создает силу, действующую на кончик иглы, так что при превышении определенного предела она поднимает иглу, тем самым открывая форсунку, и топливо впрыскивается в цилиндр. Давление, необходимое для открытия распылителя, называемое давлением впрыска, регулируется натяжением пружины, прижимающей иглу к отверстию распылителя.Излишки топлива, образующиеся в результате утечек внутри форсунки, сбрасываются в бак через отдельную переливную линию.

См. также: Как управлять двигателем автомобиля?

Форсунка является неотъемлемой частью инжектора. Его задача — доставить в камеру сгорания в цилиндре облако сильно раздробленного топлива. Его форма зависит от формы камеры сгорания, возможно, форкамеры, если впрыск происходит в нее, а не непосредственно над поршнем.Для получения нужного эффекта используются насадки с одним или несколькими отверстиями.

Если вы хотите узнать больше, загляните »

Код водителя. Изменения в 2022 году. Мандаты. Штрафные очки. Дорожные знаки

.Форсунки Common Rail - Принцип работы

Часто говорят о высокой степени сложности современных дизельных двигателей на основе лучшего на сегодняшний день решения Common Rail. Система Common Rail, однако, значительно упростила способ подачи топлива в двигатель , и в то же время позволила получить параметры, о которых конструкторы дизельных агрегатов несколько десятков лет назад не могли и мечтать.

Низкий расход топлива в сочетании с высоким крутящим моментом, обеспечивающим очень динамичное вождение, сделали дизельный привод таким популярным.

Принцип работы системы Common Rail

Принцип работы системы впрыска прост. В топливном баке находится топливный насос, который перекачивает дизельное топливо к насосу высокого давления, разумеется, через топливный фильтр. Этот насос намного проще старых ТНВД и менее подвержен поломкам. Он создает высокое давление, продавливая дизельное топливо дальше к так называемому Рельсы Common Rail, которые действуют как аккумулятор топлива.

Отсюда оно подается к форсункам и поэтому форсунки получают топливо под огромным давлением с минимальным его падением.Они подключены напрямую к компьютеру управления двигателем, который управляет моментом и временем открытия форсунки. И здесь, т.е. в форсунках, вся система усложняется.

Схема подключения системы впрыска

(фото: пресс-материалы / Bosch)

Принцип работы форсунки Common Rail

Обычно у нас есть два типа форсунок Common Rail, и они работают одинаково. Первоначально , когда давление в рампе было ок.1000–1300 бар, электромагнитных форсунок было достаточно. В 2001 году был представлен Common Rail II, где давление повышалось до 1600 бар, а впрыск делился на две или три порции топлива за один цикл.

Это уже требовало от форсунок работать гораздо быстрее и, главное, предельно точно, а Common Rail III напрягал их еще больше при давлении 1800 бар. Электромагнитные форсунки просто не успевали за количеством подаваемого топлива и были заменены на пьезоэлектрические. Могут работать при давлении 2000 бар и выше. Но остановимся на электромагнитных форсунках.

Как и вся система Common Rail, форсунка гениально проста, но только в своей работе. Топливо подается внутрь форсунки, которая имеет длинный штифт с поршнями в верхней и нижней частях и две топливные камеры над и под штифтом. В верхней камере давление топлива равно давлению в общей рампе, а в нижней камере, где давление такое же, поверхность поршня меньше, что вызывает меньшее давление на шпиндель.

Таким образом, штифт прижимается к наконечнику инъектора и, таким образом, закрывает его вместе с иглой. Когда форсунка должна подать порцию топлива в двигатель, электромагнит, расположенный в верхней части форсунки, поднимает пластину, закрывающую пространство повышенного давления. Падение давления в этой камере приводит к тому, что давление в нижней части становится выше, чем в верхней части.

Это, в свою очередь, приводит к поднятию иглы, закрывающей отверстия в наконечнике форсунки, через которые топливо поступает в камеру сгорания.При этом топливо из верхней части форсунки, которое вырвалось из форсунки при поднятии пластины, возвращается в контур подачи.

Пьезоэлектрический инжектор имеет несколько иную конструкцию, чем , но тот же принцип действия. Он примерно в десять раз быстрее электромагнитного и поэтому его использование стало необходимостью в системе Common Rail третьего поколения. В таких форсунках электромагнит и шпиндель заменены пьезоэлектрическим материалом, который характеризуется гораздо меньшей инерцией, чем электромагнит.

Благодаря этому можно использовать больше, даже 5–7 доз впрыска за один цикл, улучшая плавность работы двигателя. Это также приводит к более низкому расходу топлива, поэтому пьезоэлектрические форсунки уже не будущее, а стандарт в современных конструкциях Common Rail.

В случае пьезоэлектрических инжекторов инжекция происходит при подаче тока на пьезоэлектрический материал. Как и в электромагнитном, здесь также имеется игла, закрывающая отверстия в инъекционном наконечнике.Камеры высокого и низкого давления расположены возле иглы, в отличие от электромагнитных форсунок по обе стороны от шпинделя, которых здесь нет.