Стеклоткань для ремонта кузова автомобиля

Ремонт вмятин, трещин и коррозии кузова с помощью стеклоткани и эпоксидной смолы

Использование стеклоткани и эпоксидной смолы для кузовного ремонта позволяет в течение нескольких дней восстановить вмятины, трещины и участки, повреждённые коррозией. Но только правильная подготовка к ремонту и соблюдение правил установки заплаты дадут такой результат. Очень важным моментом является именно подготовительный этап. Повреждённой части кузова нужно придать подходящую форму. Края пробоин могут быть немного загнуты на ту сторону, куда накладывается заплатка, но над лицевой поверхностью металл возвышаться не должен. Перед началом восстановления повреждённых участков важно удалить с них краску (для этого можно использовать специальные составы для её удаления и механические средства), ржавчину (здесь поможет преобразователь ржавчины), при этом используют стальную щётку и металлическую шкурку чтобы оттереть поверхность до блеска. Сильно повреждённые ржавчиной участки можно удалить полностью. Остатки ржавчины сведут усилия на нет, и коррозия продолжит распространяться вокруг заплаты. Очищенные участки, полностью подготовленные к ремонту предварительно обезжиривают.

К началу работы следует подготовить лоскуты стеклоткани, которые потребуются при заделке дефекта. Рекомендуется использовать для этого стеклоткань плотностью не менее 250 г/м2. Если приходится восстанавливать сколы и пробоины, нужно закрепить изнутри или снаружи подложку, на которой будет формироваться слой стеклопластика, чтобы придать ему форму. Подложку обрабатывают парафином или мастикой, чтобы после того, как ремонт будет окончен, её можно было убрать. Заплаты можно накладывать и с внутренней, и с внешней стороны. Это зависит от доступности повреждённого участка, а также от требований к его прочности. На крупные отверстия можно наложить заплату изнутри, чтобы сделать её толще, чем материал кузова.

К началу работы следует подготовить лоскуты стеклоткани, которые потребуются при заделке дефекта. Рекомендуется использовать для этого стеклоткань плотностью не менее 250 г/м2. Если приходится восстанавливать сколы и пробоины, нужно закрепить изнутри или снаружи подложку, на которой будет формироваться слой стеклопластика, чтобы придать ему форму. Подложку обрабатывают парафином или мастикой, чтобы после того, как ремонт будет окончен, её можно было убрать. Заплаты можно накладывать и с внутренней, и с внешней стороны. Это зависит от доступности повреждённого участка, а также от требований к его прочности. На крупные отверстия можно наложить заплату изнутри, чтобы сделать её толще, чем материал кузова.

Когда подготовительная работа закончена, можно приступать собственно к восстановлению. На подготовленный участок наносят эпоксидную смолу и не дожидаясь, когда она начнёт застывать, сразу же укладывают слой стеклоткани, который промазывают смолой и тщательно разравнивают кистью. Иногда, особенно при восстановлении мелких вмятин, на подготовленную поверхность наносят слой смолы с наполнителем (например, микросферой), заполняя дефект так, чтобы смола немного не доходила до уровня поверхности кузова. При ремонте более крупных повреждений накладывают несколько слоёв стеклоткани. Когда толщина заплаты достигает уровня кузова, её накрывают полиэтиленовой плёнкой. Этот материал не прилипает к смоле, но защищает её поверхность, пока стеклопластик отвердевает. Покрытую плёнкой стеклоткань можно разровнять и руками скорректировать её форму.

Уложенный стеклопластик оставляют на несколько дней под пищевой плёнкой. Перед тем, как можно будет замаскировать заплату, она должна полностью застыть. После этого можно удалить формы и подложки, отшлифовать участок и покрыть его краской соответствующего цвета. Установленная таким способом заплата прослужит много лет.

Назад в справочник

В раздел "Эпоксидные смолы"

В раздел "Стеклоткани"

В раздел "Ремонтные работы"

Стеклоткань (стекловолокно) для ремонта кузова

Содержание:

- Технология ремонта

- Подготовительные работы

- Установка стекловолоконных накладок

- Техника безопасности

Использование стеклоткани для ремонта кузова позволяет минимизировать затраты на восстановление автомобиля. Для проведения работ специальные навыки не потребуются — все можно сделать самостоятельно, без привлечения специалистов с их оборудованием. Такой способ ремонта применяется только для локальных повреждений ненесущих частей кузова.

Технология ремонта

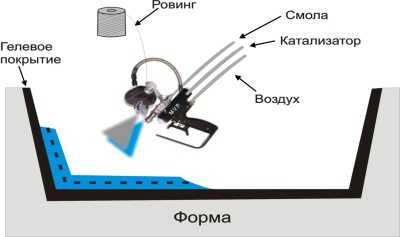

Сквозные отверстия кузова заделывают эпоксидной или полиэфирной смолой. Стеклоткань используется для армирования ремонтируемого участка, придает ему прочность. В смолу, для получения необходимых механических свойств, добавляют наполнители – древесные опилки, асбест, тальк, алюминиевый или стальной порошок.

Для ремонта также используют эпоксидные композиции, состоящие из эпоксидной смолы, наполнителя и пластификатора, который повышает пластические свойства состава. Без пластификатора смола через какое-то время растрескается. Не выдержит нагрузок во время движения.

Подготовительные работы

Поврежденную поверхность кузова тщательно очищают от краски, ржавчины, грязи. Форма и размер участка обработки зависят от характера повреждения, вокруг которого металл зачищается на ширину 60 мм. Место проведения работ можно слегка осадить вовнутрь. За счет этого ремонтная накладка будет незначительно выступать над лицевой поверхностью. Затем оголенный металл шкурят и обезжиривают. Обрабатывают цинком или антикором согласно инструкции. Сверху наносят грунтовку.

Из стеклоткани, по форме отверстия, вырезают 3 – 4 накладки. Количество зависит от толщины материала. У первой от краев повреждения припуск 20 или 15 мм, в соответствии с числом латок. У последней – 60 мм. У промежуточных в случае трех 40 мм, а для четырех 30 и 45 мм. Готовят клеевой состав на основе смолы.

Установка стекловолоконных накладок

На подготовленную поверхность кузова кистью наносят слой смолы, поверх накладывают первый, наименьший кусок стеклоткани. Прикатывают его специальным роликом, чтобы удалить из под накладки воздух. Если пузырь воздуха остался, то его прокалывают шилом. Чтобы латка полностью прилипла к металлу кузова, ее «прибивают» торцевой кистью. Затем на первый слой стеклоткани наносят смолу, накладывают следующий кусок стекловолокна, который прокатывают и, при необходимости, «прибивают». Таким образом устанавливают все слои.

Другой способ установки – латки из стекловолокна пропитывают смолой и накладывают на место ремонта. Края отверстия предварительно обрабатывают клеевым составом. В процессе работы следует следить, чтобы первый слой ткани перекрывал сквозное повреждение и каждый последующий слой перекрывал предыдущий с каждого края на предусмотренный припуск (20 или 15 мм). Когда смола схватится и высохнет, полученную поверхность обрабатывают напильником, а затем шкуркой. Если по окончании работ останутся небольшие раковины, углубления, неровности, то их заделывают шпатлевкой.

При ремонте отверстий большого размера с внутренней стороны сквозного повреждения устанавливают твердую подкладку (фанера, прессованный картон, металл), близкую по форме первоначальной поверхности кузова. Это предотвратит деформацию накладки из стекловолокна во время работ. Чтобы подкладка не прилипла, ее смазывают:

- мастикой для полов;

- раствором парафина со скипидаром;

- полистирола в ацетоне.

Нанесенный разделитель позволит легко отделить подкладку от смолы по окончании ремонта.

При ремонте элементов кузова с плохим доступом с внутренней стороны (проржавевший фрагмент крыла, например) твердую подкладку использовать нельзя. Когда смола схватится, лист фанеры или жести извлечь будет невозможно. Поэтому пространство под поврежденным участком плотно заполняют газетной бумагой, добиваясь сходства с первоначальной формой ремонтируемой поверхности. По завершении работ газету удаляют.

Техника безопасности

Попадание смолы или стеклоткани в глаза или на открытые участки тела может вызвать раздражение, экзему кожи. Проникновение частиц стекловолокна в дыхательные пути тоже крайне нежелательно. Поэтому во время ремонта требуется пользоваться защитными очками, респиратором, резиновыми перчатками.

Попадание смолы или стеклоткани в глаза или на открытые участки тела может вызвать раздражение, экзему кожи. Проникновение частиц стекловолокна в дыхательные пути тоже крайне нежелательно. Поэтому во время ремонта требуется пользоваться защитными очками, респиратором, резиновыми перчатками.

Смолу, попавшую на кожу, незамедлительно удаляют посредством чистой ветоши. Затем пострадавшее место тщательно моют с мылом. Смазывают защитным кремом.

Кузовной ремонт эпоксидной смолой и стеклотканью

Одним из самых трудоемких и кропотливых видов авторемонта по праву можно считать кузовной ремонт. Если при проведении технических операций по ремонту ходовой или подкапотной части допустимы те или иные отклонения, предусмотренные самой конструкцией автомобиля, то при осуществлении ремонта кузова работа должна выполняться строго в соответствии с выбранной технологией. Иначе проведение ремонта кузова будет попросту нецелесообразно.

Сегодня кузовной ремонт эпоксидкой смолой и стеклотканью делают, в основном, гаражные умельцы или сами автовладельцы, желающие немного сэкономить на услугах специалиста. Эпоксидная смола и стекловолокно (стеклоткань) стоят дешево, поэтому использование этих материалов при самостоятельном проведении кузовного ремонта может значительно сэкономить бюджет семьи. К тому же (что тоже немаловажно) эта работа под силу даже неопытному человеку, так как отличается особой простотой.

Однако надо отметить, что восстановление кузова с применением эпоксидки и стеклоткани возможно только при наличии мелких, локальных, повреждений. Если кузов поврежден сильно, то восстановить его с помощью стекловолокна будет невозможно.

Иногда данная процедура может отличаться выбором состава смолы. В нее для придания особых свойств добавляют асбест, тальк, стальной порошок. Так же активно используются и эпоксидные композиции — составы на основе эпоксидной смолы, пластификатора и наполнителя, которые считаются наиболее долговечными.

Специфика использования эпоксидной смолы и стеклоткани позволяет устранить практически все виды повреждений кузова — как вмятины, так и рахрывы или глубокие царапины.

Кузовной ремонт стеклотканью

Кузовной ремонт стеклотканью с использованием эпоксидной смолы ( или смесей на ее основе) должен осуществляться по особой технологии:

- подготовительный этап должен быть проведен со

всей тщательностью: участок кузова, подлежащий ремонту, очищается от старого

лакокрасочного покрытия и коррозии, далее осуществляется зачистка при помощи

шлифовальной машинки или шкурки до придания металлу блеска;

- после этого всю поверхность участка необходимо

промазать эпоксидной смолой с ответвителем в пропорциях, согласно инструкции на

упаковке;

- как только состав начнет застывать, необходимо

приступить к выравниванию поверхности участка кузова. Заделка неровностей или

вмятин происходит стеклотканью и смолой;

- наложение каждого куска стеклоткани

сопровождается смазкой эпоксидной смолой;

- для того, чтобы ремонт

кузова стекловолокном прошел успешно, нужно добиться максимальной

гладкости и ровности поверхности;

- после этого наносится шпаклевка;

- далее, после застывания, необходимо провести

лакокрасочные работы.

Таким образом, использование эпоксидной смолы и стеклоткани при самостоятельном проведении кузовного ремонта не вызывает каких-либо трудностей. Самое главное — соблюдать рекомендованные пропорции, указанные на банках со смолой, иначе состав может полимеризироваться слишком быстро или, наоборот, очень медленно, что в итоге может сказаться на качестве проведенного ремонта.

Кузовной ремонт стекловолокном

Стекловолокно активно применяется при заделывании небольших сквозных отверстий в элементах кузова автомобиля. Так же и ремонт бамперов редко может обойтись без применения этого материала.

Сегодня кузовной ремонт стекловолокном считается доступным методом восстановления кузова автомобиля практически для каждого автовладельца. Находит этот материал применение и в специализированных сервисных центрах, так как отличается не только низкой ценой, но и качеством проведенного ремонта. Однако не всё зависит от стекловолокна — порой малейшая ошибка в подборе эпоксидной смолы или пластификатора может отразиться на качестве кузовного ремонта.

Поэтому, если у автовладельца есть какие-либо сомнения в том, что он может не справиться с ремонтом, целесообразнее обратиться в специализированную организацию. Сегодня ремонт кузова автомобиля стекловолокном — вполне распространенная процедура, которю проводят практически в каждом сервисном центре. Поэтому выбор подходящего исполнителя не составит труда. Однако, чтобы уточнить информацию о компании, лучше всего предварительно поговорить с друзьями и коллегами, почитать рекомендации в интернете, чтобы обратиться в действительно профессиональную организацию. Стоимость работы специалиста обычно соответствует разумным и адекватным ценам, при этом ряд компаний к тому же выдает автовладельцам гарантии на осуществленный ремонт. Это говорит о серьезном подходе к работам по кузовному ремонту и заинтересованности в большом потоке клиентов.

Вернуться назад

Заплатка своими руками на кузов автомобиля (стеклоткань, пайка, сварка)

Хорошо если у вас есть возможность менять автомобили как перчатки. А если такой возможности нет? То видимо их предстоит «штопать»! Как и тем, у кого нет возможности менять эти самые перчатки. В общем, мы не хотим проводить аналогии о материальном благосостоянии автолюбителей, и тем более затрагивать их личное «я» в материальных вопросах, дело это житейское и не подлежит обсуждению. А вот на счет практической информационной помощи в вопросах ремонта автомобилей, в этом мы вполне можем помочь. Итак, сегодняшняя наша тема о заплатках на машине. Такие заплатки нужны тогда, когда кузов имеет сквозную ржавчину и ничего более чем латать уже не остается. На самом деле существует несколько способов того, как можно заделать дыру в кузове. Именно о таких способах мы и поговорим.

Заплатка своими руками на кузов автомобиля из стекловолокна

Первый вариант, предложенный нами, это использование стекловолокна. Действительно, данный материал используется автолюбителями уже часто и успешно. Плюсов тому много, это и универсальность изготовления форм, и коррозионностойкость, и простота работы, и относительная дешевизна. Для фиксации стекловолокна и формирования форм используется эпоксидная смола. А теперь о том же, но с частным примером.

Место установки будущей заплатки зачищается от ржавчины и грязи.

Далее наносим слой эпоксидной смолы и накладываем стекловолокно пропитанное ей же.

В итоге, после подсыхания наносим еще несколько слоев стеклоткани пропитанной эпоксидкой. Как мы говорили метод этот вполне доступный для автолюбителей, но и не лишен недостатков. Во-первых, это не достаточно высокая адгезия, а значить вероятность того, что ваша заплатка оторвется. Во-вторых, чрезмерно разные температурные расширения металла и стекловолокна, что опять же сказывается на прочности соединения этих материалов между собой. Метод этот более приемлем для пластиковых деталей и ему подобных.

В любом случае, если у вас нет особых альтернатив, вариант этот вполне приемлем. Разве что эпоксидку и стеклоткань после затвердевания лучше всего пропитать битумом или чем-то аналогичным, то есть покрасить.

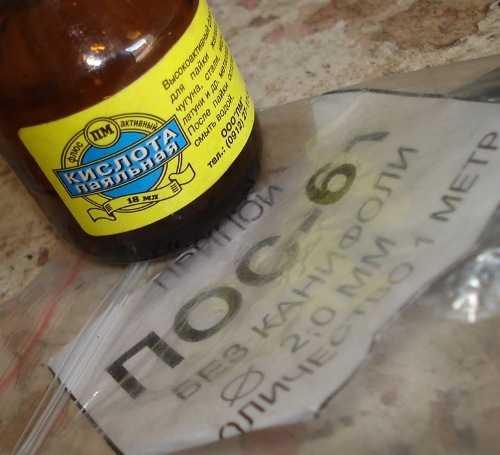

Заплатка своими руками на кузов автомобиля припаянная с помощью припоя и паяльника

Второй вариант установки заплатки можно отнести еще к эре советских автолюбителей, когда в ходу было лужение чайников и тому подобные вполне бытовые процедуры на первый взгляд. Сварочные автоматы тогда были редкость, да и обычные трансформаторные сварочники были не у всех, а дырки образовывались с незавидной частотой. Так что выход искать надо было, и он был найдет. Пайка металла с помощью мощного паяльника и припоя, вот что может ликвидировать отверстия в кузове прогнившего авто. Как и для пайки, здесь нам необходим будет флюс для пайки.

Его роль заключается в создании вокруг места для пайки защитной пленки, которая будет препятствовать быстрому окислению, тем самым улучшая качество соединения припоя и металла, который мы паяем. Для этого прекрасно подойдет паяльная кислота. Последнюю можно приобрести в радиомагазинах. Теперь о паяльнике. Мощности обычного паяльника вроде 25-40 Ваттного паяльника явно не хватит для того чтобы разогреть металл и припой. Здесь нужен паяльник на 1 КВатт или около того. Можно использовать паяльник разогреваемый на паяльной лампе или вовсе газовую горелку.

Припой лучше взять твердоплавкий, работать с ним будет несколько сложнее, но зато его стойкость тоже будет повыше. Отверстия очищаем от ржавчины и грязи. а края до металла.

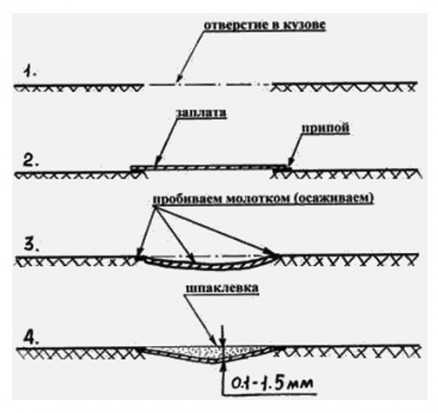

Если отверстия маленькие, то их просто можно постепенно «затянуть» припоем, от краев к центру. Вначале припой наносится на края, а потом наращивается к середине отверстия.

Далее зачистить и шпаклевать.

Если отверстие большое, то можно использовать жестяную пластину, например от консервы. Пластина припаивается к краям отверстия.

Далее вдавливается чуть внутрь и шпаклюется.

Приваренная сваркой заплатка своими руками на кузов автомобиля

Теперь о сварке заплаток автоматом. Почему мы сразу так критично написали в первом предложении, что она должна быть выполнена «автоматом»? Об этом вам лучше узнать из статьи «Как варить кузов автомобиля своими руками». А здесь мы более остановимся на процессе, а не на мотивационной информации что выбрать и какие режимы использовать. Итак, место отверстия - дырки вырезается углошлифовальной машинкой (болгаркой).

Далее размер в размер, только чуть меньше вырезаем заплатку.

Прихватываем ее по краям, стараясь выставить в одной плоскости с плоскостью кузова. Далее проходим сваркой по периметру заплатки и зачищаем неровности той же шлифовальной машинкой.

Металл обрабатываем фосфатом или грунтовкой и приступаем к шпатлевке.

Каждый из нами приведенных примеров заканчивался шпаклевкой. В этом случае не стоит оставлять шпаклевку без защитного покрытия, без покраски, так как она будет адсорбировать влагу, а в этом нет ничего хорошего. Если дело дошло до установки заплатки, то доводите весь процесс до конца. Шпатлюйте, обрабатывайте грунтом и красьте. Более подробно о покраске кузова в статье «Как покрасить кузов автомобиля своими руками».

Ремонт кузова автомобиля без сварки своими руками. Технологии проведения работ.

Сварка неоспоримо является лучшим решением для кузовного ремонта, но что делать, если бюджет таких работ очень ограничен, или же вы хотите попробовать сделать работу своими руками и не имеете опыта проведения сварочных работ. Также существует много случаев, когда автомобиль «рабочая лошадка» и экономически не целесообразно вкладывать в него средства, но все же закрыть сквозные дыры на кузове необходимо. В таком случае на помощь приходят различные методы ремонта кузова автомобиля без сварки.

Стоит сразу отметить, что все эти решения не являются профессиональными, а об их надежности есть некоторые сомнения, но все же их часто используют в своей практике многие автолюбители.

По своей сути бессварочные способы ремонта кузова авто – это сборник экспериментов народных мастеров, которые используя определенные характеристики материалов, решаю проблему реставрации дыр и больших трещин на различных кузовных деталях.

Общая концепция заключается в следующем. Поврежденный участок кузова подрезают с помощью болгарки, далее зачищают от грязи и пыли. Далее поверхность обезжиривают, обрабатывают антикоррозийными пропитками, после чего заделывают дыру. Наносят шпаклевку, шлифуют, грунтуют, красят и лакируют.

Давайте более детально разберем различные технологии ремонта.

Шпаклевка стекловолокном

Содержание статьи

Первый и самый ненадежный метод ремонт кузова авто без сварки – это заполнение сквозного отверстия шпаклевкой с добавлением стекловолокна. Существуют различные варианты этого материала, которые классифицируются в зависимости от размера фракции стекловолокна: мелкая, средняя и крупная. Для заделки кузовных отверстий используют в основном крупную фракцию стекловолокна.

Данный метод решения проблемы применим к небольшим повреждениям, и ни в коем случае не может использоваться на несущих конструкциях. Поскольку там он будет попросту не эффективен. При заполнении дыры шпаклевкой используют подкладку, а сами слои накладывают в несколько этапов с периодом высыхания материала.

Методика проведения работ следующая. Сначала металл кузова зачищают, далее грунтуют. Первые слои наносят с внутренней стороны детали, после их высыхания заполняют и лицевую сторону. Далее шлифуют, наносят универсальную шпаклевку и опять шлифуют. Дальше идут покрасочные работы.

Для ремонта крупных повреждений кузова в комплексе со стекловолокнистой грунтовкой используют алюминиевую сетку, которой закрывают сквозное отверстие и крепят ее с помощью скотча, после того как нанесена шпаклевка скотч снимают.

Используем стекловолокно и клей

Это второй вариант того, как можно сделать ремонт сквозной коррозии кузова без сварки, используя недорогие материалы и ручной инструмент. Заполнение сквозной дырки происходит путем нанесения клеевого состава на основе эпоксидной или полиэфирной смолы, а стеклоткань используют в качестве армирующего элемента.

Процесс реставрации начинается с той же зачистки поврежденной области кузова машины, далее ее обезжиривают и обрабатывают антикором.

Из стеклоткани вырезают необходимое количество латок. Размер каждой латки по сравнению с предыдущей накладкой делают больше по периметру на 2 см, таким образом, чтобы каждый последующий слой перековывал предыдущий. Далее путем приклеивания латок на поврежденный участок кузова стеклоткани осуществляют поэтапное заполнение дыры. Для крупных отверстий используют подкладку с внутренней стороны кузова. Далее идет шпаклевка, и приступают к покрасочным работам. Этот метод ремонта пригоден для небольших повреждений.

Пайка кузова

Метод пайки заплатки к кузову автомобиля позиционируют как что- то среднее между сварочными работами и использованием клейки стекловолокна. Суть его заключается в следующем, сначала места стыка заплатки с зачищенным кузовом возле сквозного отверстия залуживают, проще говоря, делают обработку с помощью припоя с флюсом, что обеспечивает более надежное крепление. После этого вырезанную пластину металла прикладывают к поврежденному участку кузова и с помощью мощного электрического паяльника проводят пайку, соединяя листы между собой. В выборе припоя и флюса исходят из типа металла, который нужно спаять. Если после проведения работ припаянная пластина немного выступает за поверхность кузова, ее утапливают с помощью полотка.

Есть и небольшие недостатки такого подхода. Во-первых, это высокая стоимость расходных материалов, того же припоя. Во-вторых, это все-таки более низкое качество швов по сравнению со сваркой. Также вы должны уметь работать с пальником, чтобы проводить работы самостоятельно.

Заклепочный ремонт

Стоит отметить, что заклепки для сборки кузовов применяют и сами производители автомобилей. Это также достаточно эффективный вариант ремонт кузова без сварки, который без проблем можно провести своими руками. Такой подход позволяет не только ремонтировать более крупные части поврежденных поверхностей, но и заменять цельные детали, те же крылья. Особенно актуален данный вид ремонта, если места стыковки металлических листов находятся в скрытых местах и скрываются обшивкой кузова. Наиболее часто применима технология заклепочного ремонта кузова для реставрации пола в автомобиле. Там заклепки будут работать даже лучше чем сварка. Можно заменять цельные куски пола, и при этом получать высокое качество результата. Сами заклепки при правильном выборе и последующей покраске не ржавеют и обеспечивают хорошую стыковку металлических листов между собой.

Обычно процесс выглядит следующим образом, сначала вырезают поврежденный кусок металла, а ему на замену вырезают латку согласно размерам отверстия. Просверливаются отверстия под заклепки. Далее используя в основном стальные заклепки диаметром 5 – 6 мм, два листа фиксируются между собой. Шаг выбирают согласно требованиям точечной сварки, а после проведения работ заклепки красят. Для проведения работ используют специальный инструмент.

Вот видео, которое поможет наглядно убедиться, что ремонт кузова автомобиля, можно проводить вообще без сварочных работ.

Стоит отметить, применяя вышеприведенные методы ремонта кузова машины, можно делать и рихтовку отдельных деталей авто. Под это вырезается отверстие, продеваются рихтовочные инструменты, выравнивается кузовная геометрия, после чего дыры заделывают предложенными в статье вариантами.

Ремонт кузова перед покраской стеклотканью и эпоксидными смолами

На сегодняшний день все больше владельцев автомобилей для ремонта сквозных отверстий, появившихся в результате коррозии, используют стеклоткань и эпоксидную смолу. Этот способ латания дыр отличается простотой и доступностью, поэтому получил широкое распространение. Его можно применить дома, в гараже.

Применяя эпоксидную смолу, кузов машины можно отремонтировать в следующем порядке.

Для начала поверхность, подлежащую ремонту, очищают от грязи, пыли, ржавчины. Затем обрабатывают мелким абразивным материалом и обезжиривают. Площадь распространения коррозии определяет размеры и форму поврежденного участка. Точность его действительных размеров рассчитывают посредством добавления припуска, который составляет не менее 60 миллиметров от края отверстия.

Как работать со стеклотканью?

Из куска стеклоткани вырезают три фрагмента такой же формы, что и поврежденные места. Припуск каждого их этих фрагментов должен на двадцать миллиметров отличаться от предыдущего. Если максимально допустимый припуск не должен превышать 60 миллиметров, то соответственно первый фрагмент - 20 миллиметров, а второй – 40 миллиметров.

Для приклеивания готовят смесь из одной части отвердителя и десяти частей эпоксидной смолы в жидком состоянии. Эту смесь называют клеем. Подготовленные накладки из стеклоткани пропитывают этим клейким веществом, и после предварительной обработки поврежденных краев отверстия тем же составом, накладывают их на поврежденное место. Каждый следующий фрагмент накладываемого материала должен за 20 миллиметров с каждого края, перекрывать предыдущий. Полиэтиленовую пленку накладывают сверху, на уложенные слои стеклоткани, и хорошо прижимают. После того, как смола затвердевает, пленку можно убирать. Нанесенный слой шлифуют при помощи наждака или напильника. Шпаклевку применяют для ремонта небольших отверстий, если таковые остались после наложения прокладок из стеклоткани.

При накладке отрезков стеклоткани на сквозные отверстия больших размеров применяют стальную прокладку, предварительно обработанную специальным раствором полистирола в ацетоне. Ее прикладывают к кузову с внутренней стороны. Это поможет избежать деформации накладываемого фрагмента из стеклоткани. Стальную прокладку убирают после того, как затвердевает эпоксидная смола.

Ремонт стеклопластикового кузова автомобиля

Ремонт стеклопластикового кузова

При производстве кузовов некоторых автомобилей вместо стали использовался стеклопластик. Хотя это довольно непрочный материал, но он имеет некоторые преимущества перед сталью: он никогда не ржавеет и прост в ремонте. Основное оборудование, которое потребуется для выполнения работ со стеклопластиком, кроме основных инструментов рабочей мастерской, включает: кисть для покраски шириной 3,75 см, резиновые перчатки, емкость для смешивания смолы, лопатку для перемешивания, большое количество газет.

Очень полезным, но не обязательным, является покрасочный валик. Раствор для снятия смолы служит для удаления смолы с кистей, на которых она затвердевает. Обыкновенный моющий порошок также хорошо подходит для очистки кистей при условии, что он применяется в виде густой пасты, приготовленной при помощи горячей воды, и используется до того, как смола затвердеет. Ацетон хотя и является отличным очистителем, но его применение в некоторых случаях небезопасно.

Следует отметить, что при работе необходимо надевать защитные перчатки; при использовании жидкой смолы их нужно использовать вместе с защитным кремом. При сглаживании и резке надевайте респиратор.

Кроме того, сглаживание и резка стеклопластика не должны производиться в присутствии детей и животных, и это следует делать предпочтительно вне помещения.

Краткие сведения о стеклопластике

Стеклопластик правильнее называть фиберглассом - это торговая марка американской компании, которая выпускает силиконовые (или "стеклянные") нити. Эти нити при плотном сжатии друг с другом образуют хорошо известную матовую основу, с которой мы будем иметь дело. Правильным термином для обозначения этого вещества был бы "пластик, усиленный при помощи стекла". В отличие от обычных пластиков, стеклопластик не размягчается под воздействием теплоты. При небольшой массе этот материал прочнее некоторых сталей.

Внутри стеклопластика тысячи микроскопических нитей объединены вместе и формируют более толстые волокна, которые заметны глазом и которые мы будем называть основой.

Хотя основа и кажется белой, это - только цвет связующего вещества, который удерживает нити вместе и позволяет основе принимать форму листа. Свойства этого связующего вещества станут важными, когда основа будет пропитываться смолой, как описано ниже.

Эта смола известна в технике как полистирольная смола и представляет собой мономер, состоящий из длинных цепочек. Такое вещество образует длинную линию молекул, похожую на якорную цепь. Пока смола находится в жидком состоянии, цепочки молекул свободно располагаются друг над другом. Добавление отвердителя вызывает химическую реакцию, во время которой смола нагревается. В результате этой реакции цепочки молекул переплетаются и образуют довольно сложную пересеченную сетку.

Если добавить больше отвердителя, чем рекомендуется, смола затвердеет быстрее и выделится большее количество теплоты, и наоборот, чем больше прилагается теплоты, тем быстрее смола застывает. В теплую погоду следует добавлять меньше отвердителя, в противном случае вам придется иметь дело с быстро застывшей смолой, что бывает неудобно при выполнении некоторых видов работ. Соответственно, в холодную погоду следует добавлять дополнительную порцию отвердителя или прилагать теплоту (непосредственно к рабочей области). Слишком много теплоты или отвердителя приводит к расслоению смолы.

Сама по себе смола твердая и хрупкая, но, соединяясь со стекловолокнистой основой, она превращается в вещество, которое гораздо прочнее, чем оба этих вещества по отдельности. Такое явление присутствует не только в стеклопластиках; например, бетон также усиливают подобным путем, получая железобетон.

На самом деле отвердитель как таковой не вызывает застывания смолы вышеописанным способом. Для этого к смоле должно примешиваться другое вещество - кобальтовый нафте-нат. Эта составляющая смеси называется ускорителем (акселератором). Большинство производителей смол производят смолу, уже содержащую акселератор, хотя можно купить его и отдельно. Как явствует из названия этого вещества, чем больше его добавить, тем быстрее застынет смола. В силу разных причин рекомендуется приобретать смолу, в состав которой уже входит акселератор. Наиболее очевидная причина этого заключается в том, что при покупке такой смолы вы можете быть уверены в том, что в ней содержится оптимальное количество акселератора для сильного и надежного затвердевания смолы.

Внимание! Никогда не смешивайте чистый акселератор с чистым отвердителем, так как при этом получается взрывоопасная смесь!

Существуют различные виды смол и акселераторов, которые следует применять в зависимости от выполняемых работ.

Работа со стеклопластиком

Основное правило при устранении местного повреждения на стеклопластиковой панели: не старайтесь выполнить всю работу сразу. Стекловолокно, уложенное одновременно на многих участках обрабатываемой поверхности, выглядит неопрятно и затрудняет ремонт. Старайтесь за один раз обрабатывать небольшой участок панели (по крайней мере до того, как вы приобретете опыт выполнения подобных работ).

Несмотря на это, вам следует сразу же удалить всю краску с панели, на которой вы собираетесь работать. После удаления краски вы сможете ясно увидеть все повреждения. Даже если вы добились незаметного перехода между обрабатываемой поверхностью и старой краской, то, возможно, растворитель новой краски будет воздействовать на старую. От такого воздействия слой старой краски слегка приподнимется, и через несколько месяцев вокруг ремонтной области появятся небольшие углубления.

Краску можно удалить любым соответствующим растворителем, но, к сожалению, большинство их размягчает гелевое покрытие кузова. Через какое-то время размягченное покрытие снова затвердеет, но на поверхности могут остаться повреждения от скребка. Существуют специальные препараты для снятия краски со стеклопластиковых поверхностей, которые действуют медленнее, чем растворители, но зато гарантируют высокое качество поверхности.

После того как краска удалена, выполняемые работы зависят от характера и степени повреждений.

Накладывание заплат

Вырежьте кусок стекловолокнистой основы нужных размеров (оторвите по прямой линии или отрежьте ножницами).

Налейте в банку (не стеклянную!) необходимое количество смолы, добавьте отвердитель и тщательно перемешайте. В инструкции производителя указаны точные пропорции, но помните, что в холодную погоду необходимо применять больше растворителя, чем в теплую.

Нанесите толстый слой смолы на ремонтируемую поверхность.

Наклейте на поверхность стекловолокнистую основу и наносите сверху мазками смолу до тех пор, пока основа не станет прозрачной. Не старайтесь тщательно пропитать основу за короткое время: сначала покройте всю поверхность слоем смолы, затем вернитесь в первоначальное место и наносите смолу, на этот раз давая ей возможность впитаться.

Хорошо закрепите смолу на стекловолокнистой основе, прокатывая по ней валиком во всех направлениях. Если смола застывает на валике то его следует обжечь, но выполнять эту операцию следует вне помещения, потому что при этом выделяются вредные испарения. Сразу же после выполнения работ очистите от смолы руки и кисть (валик).

Устранение трещин

Звездообразные и другие трещины являются наиболее распространенными дефектами поверхности стеклопластика Они вызываются механическими воздействиями. Вся поверхность вокруг трещин должна быть тщательно зачищена при помощи дрели с абразивным диском. Зачистка производится до тех пор пока трещины не станут незаметными. Затем на поверхность наносится слой смолы. После того как этот слой застыл, используется кузовной наполнитель (обычным способом).

Более глубокие трещины. устраняются таким же способом но поврежденная поверхность обрабатывается гораздо глубже и сверху наносится один или два (если возможно) слоя стекловолокнистой основы. Затем, как указывалось, сверху наносится наполнитель. В случае сильных повреждений поверхности настоятельно рекомендуем наложить пару слоев стекловолокна на тыльную сторону панели.

Устранение дефектов поверхности

Повреждения всех типов (кроме легких звездообразных трещин) должны устраняться с обратной стороны панели: это и восстанавливает панель, и делает ремонт незаметным с внешней стороны. Автомобили, кузов которых изготовлен из двухслойного стеклопластика, можно ремонтировать следующим образом: с внутренней панели вырезается заплата и накладывается на внешнюю сторону панели. Секция, из которой вырезана заплата, может быть отремонтирована позже, при помощи базовой ремонтной техники с небольшими изменениями, о чем рассказано ниже.

Ремонтируя сначала мелкие повреждения, можно наклеить липкую ленту на внешнюю сторону отверстия, очистить внутреннюю часть повреждения и поверхность в радиусе примерно 15 см вокруг него, используя абразивный диск и электродрель или шлифовальную машинку. Затем на обработанную поверхность накладываются 5 или 6 слоев пропитанного смолой стекловолокна.

Когда смола затвердеет, счистите с внешней поверхности ее излишек, который просочился через края маскирующей ленты, а также обработайте поверхность в радиусе 5-6 см вокруг заплаты для того, чтобы дать возможность закрепиться наполнителю.

После этого нанесите толстый слой наполнителя на заплату и окружающие ее области. Когда будет достигнут требуемый уровень и обнаружены дефекты, не пытайтесь их сгладить, так как хуже всего, когда хорошо выполненный ремонт портят повреждения в углублении панели. Запомните, что ошибку в определении уровня трудно заметить на обработанной поверхности, но после покрытия краской этот недостаток станет виден сразу.

Микроотверстия, которые являются крохотными кратерами, через которые выходят пузырьки воздуха, попадающие в наполнитель на стадии его смешивания, можно не замечать до тех пор, пока не сгладится поверхность и не будет нанесен слой грунтовки. После этого микроотверстия должны быть замазаны слоем жидкой целлюлозной шпаклевки, затем производится последнее сглаживание перед покраской.

Капитальный ремонт стеклопластиковых кузовов

Капитальный ремонт отличается от обычного масштабами, но не сложностью. Обычно так же, как и в случае со стальными панелями, необходимо использовать для устранения повреждения ремонтную заплату. Основная разница заключается в том, что в данном случае заплаты не нужно подгонять так точно, как это необходимо делать в случае со стальными панелями.

При столкновении автомобиля со стеклопластиковым кузовом последний разрушается так же, как и, например, яичная скорлупа, а осколки сохраняют свою первоначальную форму и размеры. Таким образом, можно собрать обломки вместе, скрепляя их по одному.

Ремонтная панель удерживается в нужном месте (в месте накладывания заплаты) при помощи алюминиевых пластин, закрепленных в нескольких местах на внешней стороне панели по периметру отверстия. Пластины закрепляются на ремонтируемой поверхности следующим способом: сначала в пластине просверливаются отверстия (их рекомендуется просверлить до того, как лист нарезается на пластины, - это легче и безопаснее), затем просверливаются направляющие отверстия в стеклопластике, и, наконец, пластины закрепляются при помощи саморезных винтов.

Если вы используете заклепки, которые затем собираетесь высверливать, то не используйте стальные заклепки, так как их куски, оставшиеся внутри ремонтной панели, будут корродировать, оставляя на кузове ржавчину.

После этого приклейте маскирующую ленту вдоль всего соединения между заплатой и панелью с целью предотвращения просачивания лишней смолы через щели на оставшуюся часть кузова, что впоследствии потребует дополнительных работ по очистке поверхности.

Полоски стекловолокна шириной около 150 мм и толщиной 5 или 6 слоев должны прикладываться на всю длину соединения после первой очистки внутренней стороны панелей, как уже описывалось ранее для мелкого ремонта. После полного затвердевания стеклопластика снимаются скрепляющие алюминиевые пластины (это займет примерно день, а в холодную погоду - даже больше). Если вы поставили скрепляющие пластины с внутренней стороны поверхности, то они будут скрыты 6 толстыми слоями стекловолокна. Поверхность можно отремонтировать и наполнителем.

Гораздо более крепкое соединение получается, если края ремонтной панели выполняются со скосом вниз, а края отверстия - со скосом вверх. Заплата устанавливается таким образом, что плоскости скосов совпадают. Она упирается в поддерживающий слой на обратной стороне. Уровень поверхности становится таким (заплата слегка проседает), что для его выравнивания необходимо применить несколько слоев стекловолокна, пропитанных смолой. Выравнивание нужно производить до тех пор, пока поверхность не начнет слегка выступать. Затем выступающая часть сглаживается, и все дефекты устраняются при помощи обычного наполнителя.

Стекловолокно - кузовной ремонт и другое применение

Поможет утеплить дом и отремонтировать машину, и даже укрепить зубы. Он прочный, упругий и огнестойкий. Стекловолокно и изготовленный из него стекломат - материал, широко применяемый не только в различных отраслях промышленности, но и при самостоятельном ремонте. Что о нем стоит знать?

Стекловолокно изготовлено из жидкого стекла. У него есть несколько функций, которые делают его широко используемым.Он эластичный и гибкий, а также прочный, устойчивый к огню и истиранию. Его преимуществом также является невысокая стоимость производства. Существует несколько типов стекловолокна с различным применением: грубые, непрерывные и сверхтонкие волокна, а также так называемые стекловолокно и оптические волокна. Стекловолокно также используется в виде стеклянного мата, который в сочетании со смолой для ламинирования служит, среди прочего, для ремонта кузовов автомобилей, лодок и караванов.

Стекломат 300 г / 0,5 м2 - 10 шт.

Ремонт кузова со стекломатом

Мы тянемся к стеклянному мату, когда ржавчина навсегда осела на кузове нашей машины.Обычно такая ситуация касается старых автомобилей с дефектами кузова. Процесс ремонта можно разделить на несколько этапов:

1. Очистите поврежденный участок: это необходимо сделать тщательно, соскоблив ржавое лакокрасочное покрытие, желательно шлифовальной машиной, чтобы не допустить дальнейшего распространения коррозии. Также это можно сделать вручную, потому что такие повреждения не всегда позволяют добраться до него бритвой. Затем удалить все очаги коррозии, после чего поверхность тщательно обезжирить и нанести антикоррозионный грунт, напримерэпоксидная или реактивная. После реактивной грунтовки ее также необходимо отделить акриловой грунтовкой.

2. Подготовка стекломата: его нужно правильно обрезать по размеру будущего пластыря - делать это стоит в перчатках, потому что мат не должен соприкасаться с кожей. Коврик должен быть с небольшим запасом, учитывая углубление лунки. Наносить его следует только с внутренней стороны дефекта, чтобы он не торчал.

3. Заполнение дефекта: вдавить вырезанный кусок стекломата в отверстие или поместить его в поврежденное место.

4. Пропитка мата смолой: занятие, требующее внимания, поскольку смолу трудно удалить с поверхности. Однако нужно помнить не только о точном нанесении, но и о достаточно быстром из-за времени застывания. После высыхания коврик нужно отшлифовать и аккуратно матировать. Более крупные дефекты следует дополнительно заделать шпаклевкой со стекловолокном, а затем зашпатлевать.

5. Нанесение грунтовки: заполните невидимые зазоры, которые могут способствовать появлению новых пятен ржавчины - грунтовке также необходимо придать шероховатость перед покраской, а процесс шлифования должен быть как можно более гладким (за исключением грунтовок, наносимых мокрым способом, которые не требуется шлифовать).

6. Закройте залатанный участок краской.

Применение стекловолокна

Стекловолокно подходит не только для кузовного ремонта автомобилей. У этого материала есть много других применений, и, хотя мы часто этого не осознаем, он окружает нас почти со всех сторон. Строители в первую очередь озабочены стекловолокном. Стекловата из него используется в качестве изоляционного материала, который используется для утепления стен зданий, а также для создания звукоизоляции.Он также полезен при внутренней отделке, в том числе из обои.

Стекловолокно также можно найти в кабинете стоматолога, где оно используется при реконструкции зубов. Предметы из этого материала также используются спортсменами - он используется в производстве досок для серфинга, спортивных палок и шлемов. Стекловолоконная оптика, в свою очередь, в основном используется для передачи данных на большие расстояния. В нашей промышленности стекломат в основном используется для ремонта пластиковых деталей, таких как бамперы.

.Ремкомплект Boll стекловолокно + смола 250 г • автокосметика • AutoChemia.pl

Ремкомплект для значительных материальных потерь в кузовах автомобилей, лодок, прицепов и т. Д., А также для усиления и придания жесткости конструкции ремонтируемых элементов.

Доступность: Товар в наличии, очень большое количество Наша цена: PLN 15.47 Вы экономите 5% (0,77 злотых).

Данные обрабатываются в соответствии с политикой конфиденциальности. Отправляя их, вы принимаете их положения.

Уведомить о наличии

Приведенные выше данные не используются для рассылки информационных бюллетеней или другой рекламы. Включая это уведомление, вы соглашаетесь получать только одноразовое уведомление о повторной доступности продукта.

Бесплатная доставка до посылочного автомата Больше информацииУлыбка - доставка из интернет-магазинов при заказе из 40,00 злотых бесплатно.

Покупаешь и у тебя бесплатная доставка!

доставки из интернет-магазинов на заказ на 40,00 злотых бесплатно.

Бесплатная доставка включает доставку до посылочного автомата.Цена в баллах: точка

Купив этот товар за наличные, вы получите: 14,70 балла

Купить за баллы .Стекловолокно для автомобиля ~ Создаем Ваши Идеи

Стекловолокно имеет множество применений. Одно из них - ремонт кузова автомобиля в случае коррозии шасси или порогов. Помните, что это только «временное» решение, хотя качественное стекловолокно для автомобиля должно прослужить до 2 лет.

Шаг 1: очистка поверхности

Очистка поверхности всегда обязательна, независимо от того, какой материал наносится на кузов автомобиля.В противном случае стеклопластик к машине просто не приклеится к как следует и скоро весь элемент отвалится. Ржавые участки необходимо тщательно обработать наждачной бумагой . Если станок для обработки листового металла находится в таком плохом состоянии, что очистить его от ржавчины невозможно - лучше вырезать поврежденную часть из , не забывая всегда делать это с некоторым запасом еще здорового металлического листа. В дальнейшем необходимо покрасить поверхность нейтрализатором ржавчины . Для дальнейшей работы лучше подождать один день, пока поверхность полностью не высохнет и не станет чистой.

Шаг 2: Стекловолокно для автомобиля

Способ нанесения стекловолокна на автомобиль зависит от размера и типа дефекта. Если мы говорим о сквозном отверстии, мы можем использовать его , чтобы закрыть дефект . Если пороги были срезаны, их надо перестроить . Его можно просто положить в углубления. Однако перед этим необходимо отвердить смолой . Стеклопластик лучше всего вылить на отдельную столешницу. Большая часть работы нас ожидает, когда залатанная форма имеет неправильную форму.У нас нет выбора, кроме , чтобы разбить его на более мелкие и простые частей. Такой пазл должен высохнуть, чтобы его можно было соединить с металлическим листом автомобиля. Лучше подождать до следующего дня с остальными делами.

Подробнее: Что такое стекловолокно?

Шаг 3: заделка полости

На детали пазла, приготовленные накануне, нанесите небольшое количество автомобильной шпатлевки . На внутреннюю аккуратно приклеиваем их , чтобы получить желаемый контур ранее вырезанных ладов.Время ожидания высыхания около получаса, но для уверенности можно подождать и час. Зашлифуем излишки шпатлевки , вышедшие из швов. Объем дальнейших работ зависит от разницы уровней исходного листа автомобиля и наклеенного стекловолокна. Вырежьте точную форму дефекта из следующей роли коврика. Накладываем внутрь и заливаем смолой с отвердителем. Мы можем добавить немного больше, чем указано производителем. Мы повторяем такую резку и заливку смолы до тех пор, пока листовой металл и стекловолокно для автомобиля не создадут простой однородной поверхности .Если мы заботимся о долговечности, мы должны сделать то же самое для внутри листа . Нанесение примерно 5 слоев стекломата чуть большей площади на внутреннюю часть продлит срок службы элемента с заплатками.

Шаг 4: Окончательная обработка

Стекловолокно для автомобиля, покрытого смолой, необходимо отшлифовать , чтобы на ощупь не чувствовалась разница в уровне между ним и листом. Если вырезанный элемент был немного изогнутым, это тоже момент, когда мы придаем желаемую форму.Правильная шлифовка чрезвычайно важна, чтобы выпуклость не была видна после нанесения последнего слоя шпатлевки . После обработки наносим еще один слой шпатлевки тонким слоем . Это важно, так как лак или грунтовка не прилипнет к слою смолы . Снова шлифуем наклеенный элемент. После высыхания можно наносить эпоксидную, акриловую грунтовку и основу.

Помните, что это временное решение.Такая подшивка кузова стеклопластиком к автомобилю не заменит посещения жестянщика и правильной приварки порогов или других элементов кузова. Тем не менее, это, безусловно, интересный способ поэкспериментировать с этим материалом.

.Как залатать дыру в кузове машины?

Чаще всего это такие элементы, как кромки колесных арок, кромки дверей или пороги. Если мы хотим минимизировать затраты на решение этой проблемы, мы можем сами залатать дыру в кузове автомобиля. Так как же сделать так, чтобы проржавевшее место снова выглядело красиво?

Однако, прежде чем мы перейдем к ремонту дыры в кузове автомобиля, стоит узнать причины этого типа полости. Тогда мы сможем реализовать определенные профилактические меры, благодаря которым мы предотвратим их образование.Отверстия и вмятины могут быть результатом механического повреждения. Момент невнимательности на стоянке может привести к тому, что мы ударим об острый элемент, который пробьет металл, повредив его.

Однако это не единственная причина появления дыр в кузове. Гораздо чаще они являются результатом вредного воздействия ржавчины, которая буквально разъедает металл, делая его особенно чувствительным к ударам в месте поражения. Не требуется даже удара, чтобы металл со временем рассыпался и на его месте образовалась дыра.

Кромки колесных арок, пороги и кромки дверей являются наиболее подверженными ржавчине областями. В основном это происходит из-за отложения на этих элементах слякоти и воды, смешанной с солью, что часто используется при уборке снега с дороги зимой. Это также места, куда несложно ударить по камням, что может привести к сколам краски и грунтовки.

Также стоит обратить внимание на все виды стыковки листов. Они склонны к окислению, что способствует развитию ржавчины.Во избежание коррозии:

- Избегать попадания в глубокие снежные колеи,

- после стоянки автомобиля удалите излишки снега и слякоти с краев колесных арок, порогов и краев дверей - лучше всего промыть эти места водой, которая позволит удалить соль, не забывая при этом делать это в в местах с положительной температурой, например, в гараже или на подземной автостоянке,

- Профилактически использовать препараты, предотвращающие коррозию, нанося их на места, наиболее подверженные образованию ржавчины.

Однако, если эти действия не принесли желаемых результатов и мы заметили первые пятна ржавчины, необходимо приступить к их устранению до того, как они достигнут размера, с которым будет сложно справиться без помощи специалиста. Коррозию иногда называют заразной автомобильной болезнью. Если мы его не остановим, он атакует всю машину, делая ее пригодной только для металлолома.

При самостоятельном ремонте дырок в кузове стоит учитывать размер полости. Если он больше теннисного мяча, ремонт следует доверить специалисту, так как получить прочную заплату может быть сложно.Также следует воздержаться от ремонта, если элементы сильно заржавели. Тогда лучше заменить их на новые детали.

Как избавиться от дырок?

Существует два основных метода выравнивания потерь в кузове автомобиля:

- ремонт - заключается в использовании детали из листового металла, служащей для восстановления другой части листа. В случае этого метода из листа нужно вырезать кусок металла, размер которого соответствует потерям, и затем приварить его на месте отверстия.Наконец, отшлифуйте края так, чтобы поверхность была гладкой, и стыковка фрагментов листового металла не была видна. Этот метод заделки дыр в кузове автомобиля требует сварочного аппарата, который редко является основным оборудованием гаража. Мы также должны обладать определенными навыками резки и сварки, чтобы обрешетка была сделана должным образом. По этим причинам этот метод реже используется, когда мы хотим устранить дефект самостоятельно.

- заплатка из стекловолокна - хотя может показаться, что заделать дефект стекловолокном крайне сложно, достаточно соблюдать соответствующую последовательность операций и определенные меры предосторожности, и мы сможем избавиться от некрасивых полостей.Перед тем, как приступить к работе, стоит вспомнить о соответствующем наряде. Обязательно наденьте рубашку с длинными рукавами, перчатки и очки, а также длинные брюки. Стекловолокно имеет свойство прилипать к коже, что приводит к образованию микротравм. Иногда это также может вызвать неприятный зуд или болезненное ощущение жжения и даже привести к аллергической реакции. Поэтому стоит проявлять осторожность и правильно одеваться.

Как сделать патч?

Изготовление заплатки из стекловолокна состоит из нескольких этапов.Чрезвычайно важно, чтобы каждое движение сопровождалось точностью. Тогда мы будем уверены, что патч будет твердым. Для устранения дефекта в кузове автомобиля необходимо:

- очистить место появления дыры - в этом случае у нас есть несколько вариантов. Мы можем использовать наждачную бумагу или металлическую щетку, чтобы очистить полость. Эти инструменты хорошо зарекомендовали себя при работе с небольшими отверстиями. Для отверстий большего размера используйте угловую шлифовальную машину, которая сделает всю работу за вас.Нам нужно только как следует маневрировать. Это требует небольшой практики, но освоить это несложно. Перед тем, как начать шлифование, наденьте защитные очки. Есть риск, что во время механической чистки лунки частицы металла попадут в глаз, вызывая болезненность и покраснение. Отшлифуйте полость до получения здорового листа. Вместо болгарки можно использовать дрель со специальной насадкой. Чтобы защитить антикоррозийный лак от повреждений в результате шлифовки, стоит использовать фольгу и скотч, которые мы наклеиваем вокруг дефекта, а после ремонта снимем.

- примените стекловолокно. - используйте ножницы, чтобы отрезать стекловолокно по размеру потерь. Их можно засунуть точно в отверстие или расположить слоями, хорошо прижимая отдельные фрагменты волокна друг к другу. После нанесения финишного покрытия приступайте к приготовлению эпоксидной или полиэфирной смолы. При резке и нанесении стекловолокна необходимо надевать защитные перчатки, желательно резиновые. Они не ограничивают движения и надежно защищают ваши руки от травм в результате контакта со стекловолокном.

- подготовить смолу - следующий шаг - смешать смолу с отвердителем. В этом случае крайне важно выдержать соответствующие пропорции, которые обычно указываются на упаковке продуктов. Если мы решили использовать эпоксидную смолу, смесь нужно делать в стеклянной банке. Его характерной особенностью является то, что он нагревается до очень высокой температуры, под воздействием которой пластиковый или силиконовый контейнер может быть поврежден.Поэтому стеклянная банка будет оптимальным решением. Немного иначе обстоит дело с полиэфирной смолой, которая достигает температуры, близкой к комнатной. В результате мы можем успешно смешивать его с отвердителем в не стеклянной таре. После приготовления смеси нам больше не остается ничего, кроме как нанести ее на стекловолокно. Делать это нужно точно, помня, что пропитанное смолой волокно быстро сохнет. Смесь защищает заполненную полость и укрепляет построенную конструкцию.Мы можем наносить его в несколько слоев, но будьте осторожны, чтобы не получить слишком толстое покрытие.

- отшлифовать устраненный дефект. - после высыхания смолы и отвердителя приступить к тщательной шлифовке отремонтированной поверхности. Сначала воспользуемся шлифовальной машиной, а затем мелкой наждачной бумагой, что позволит получить идеально гладкую поверхность, подготовленную для нанесения грунтовки.

- заполнить микроотверстия - перед нанесением грунтовки все микродефекты вокруг отверстия следует заделать шпаклевкой, желательно со стекловолокном.После высыхания наносим еще один слой, на этот раз обычной шпаклевки, и шлифуем все наждачной бумагой для получения желаемой гладкости поверхности.

- для придания грунтовки - на подготовленную заплату распылить грунтовку-распылитель. На рынке доступно множество препаратов этого типа, цена которых колеблется от нескольких до десятка злотых. Это не большие затраты и позволяет правильно подготовить основание перед нанесением последнего слоя, то есть лака.

- закрасить - в итоге нам нужно только закрасить заплатку, чтобы она не отличалась по цвету от остальной части кузова машины.Для этого следует использовать подходящий лак. Все это может быть дополнительно защищено средством для обслуживания шасси.

Выравнивание дефектов кузова автомобиля накладкой из стекловолокна - процедура многоэтапная, поэтому может показаться утомительной и трудоемкой. Однако он позволяет эффективно удалить дыры и защитить кузов от распространения коррозии. В конечном итоге это гораздо более дешевое решение, чем обращение к мастеру по обработке листового металла. Поэтому, если мы ищем сбережения, это вариант для нас.

.Пластик кузова авто своими руками. Стекловолокно

Большой популярностью у любителей тюнинга автомобилей пользуется стекловолокно, это довольно известный материал, который отлично подходит для тюнинга автомобилей. Для того, чтобы в деталях можно было использовать этот материал, не нужны специальные приспособления или специальные помещения.

Причем производство таких деталей не требует от вас значительных вложений. Сам материал пропитан стекловолоконной смолой.Разнообразие смол может быть разным, одни виды отверждаются при комнатной температуре, другим нужно больше тепла. Смола смешивается с отвердителем в определенных пропорциях, после чего смесь пропитывается кусочком ткани из стекловолокна.

Стекловолокно предлагает два типа: стекловолокно и стекло. Первый вариант имеет лучшую прочность, в то время как процесс изготовления детали во втором варианте проще, потому что стекломат легче обрабатывать, а также лучше может повторять форму по мере необходимости.Таким образом, стекловолокно может иметь самую разную толщину, это неплохо для толщины или объема, а также для жесткости готового продукта.

Стекло

Стекло тоже стеклопластиковое, бывает разной толщины и плотности. Растворители слоев идеально подходят для создания деталей сложной формы, у которых много: изгибов, граней и переходов. Чтобы получить изделия с большими поверхностями с наибольшим усилием при снижении веса, часто используют Поликор.Как правило, его наклеивают между слоями стекла небольшими армирующими полосами.

Стекловолокно

Перед изготовлением детали из стекловолокна необходимо построить микросхему. Иногда специалисты используют более хитрые варианты. Например, чтобы сделать новую панель, прямо на самой двери делают основу из стекловолокна, но перед этим накладывают (для защиты) воск или бумажный скотч, или что-то еще. В качестве макета можно использовать и другие альтернативные материалы: пенопласт, фанера, пластилин и т. Д.

Следующим шагом является изготовление матрицы, она создается в схеме. Для этого система покрывается воском и второй слой наносится Matrix Gelkout через второй слой. Этот слой основан на эпоксидно-винилэфирной смоле. Благодаря этому покрытию поверхность матрицы становится гладкой и блестящей.

Затем теплицу укладывают тонким слоем, это даст возможность повторить все имеющиеся контуры и изгибы планировки. Как только первый слой высохнет, можно приступать к добавлению более толстых слоев.

Существует несколько основных технологий производства деталей из стекловолокна.

Во-первых, предлагаю вам рассмотреть ручной формовочный станок. Ручное формирование довольно дешево и не слишком сложно. Написанное на шаблоне стекловолокно пропитывается смолой валиком или бахромой. Divinal Roller помогает развернуть стекловолокно, чтобы пузырьки воздуха были доступны, а также равномерно распределяет смолу по всей окружности. Одним из самых больших преимуществ этого метода является его невысокая стоимость и простота изготовления.Однако качество и результат работы напрямую зависит от профессионализма людей, задействованных в выполнении этих работ.

Материалы в конструкции автомобиля или тюнинга. Это связано с тем, что кельвар, стекловолокно, полиэстер и эпоксидная смола позволяют энтузиастам относительно легко создавать даже очень сложные формы частей тела. Из композитных материалов и наиболее распространенных из их семейства в автомобилях используется стекловолокно, прочное и легкое по сравнению с металлом.Например, капот из стеклопластика, сделанный для стандартного полноразмерного седана, весит 7 кг, крышка багажника - 5 кг, дверь - 6 кг, крыло - 3 кг. Все эти металлические детали весят в два, а то и в три раза больше. Также стеклопластик для многих более приемлем для изготовления деталей, ремонта и тюнинга кузова. Еще один большой плюс. Стекловолокно не вызывает коррозии.

MI. Если автомобилист решил построить кузов из стекловолокна, он должен был выбрать полимер, который он будет использовать.Наконец, стекловолокно получают пропиткой стекловолокна эпоксидной смолой, фенолом, формальдегидом или полиэфирной смолой. Все три смолы различаются по химическому составу и обладают разными свойствами. Наибольшей прочностью обладает стекловолокно на основе эпоксидной смолы, но его стоимость выше. При использовании формальдегидно-фенольной смолы деталь получается с высокой термостойкостью и механической прочностью, а стоимость стекловолокна на основе этой смолы самая низкая.Стекловолокно, изготовленное на основе полиэфирной смолы, недостаточно термостойкое и быстрее вспенивается, но оно дешевле и имеет хорошие механические свойства.

РЭ. Alee, выбирайте армирующие материалы. Есть много компаний, которые производят эти материалы. Есть три типа таких материалов: стеклянные ходунки, стеклянные салаты и порошковое стекло, также называемое поликором.

Z Темаковал потребуется плотностью от 30 до 100 г / м2. Он используется для изготовления наружных слоев производимого стекловолокна.Благодаря стеклу можно изготавливать детали с очень сложной поверхностью.

Z Предметом является выбранная эмульсия плотностью от 300 до 450 г / м2. Это позволяет производителю демонстрировать хорошие механические свойства и высокую устойчивость к погодным условиям.

P. Стекло ORCREW выбирается плотностью 300 г / м 2, оно вставляется между несколькими слоями эмульсионного стекла, это придает изделию еще большую прочность.

T. AK Тот же энтузиаст должен выбрать Gelkout.Этот материал покрывает матрицу и детали корпуса, защищает и улучшает качество поверхности. Его используют в качестве первого слоя, дайте ему высохнуть, а затем производите совместимый продукт.

РЭ. Для того, что бы нужно было вытащить готовую деталь без дефектов, необходимо приобрести сепарационное депо. Их можно использовать как полификатор для паркета, парафина, стеарина, солидола и мыла или тонкую пищевую пленку. Разделительный состав наносится на поверхность массива или матрицы, в зависимости от производственного назначения детали, которую вы будете наносить.

MI. Щи понадобится Сплотел, бывает нескольких видов и разных свойств. Поможет справиться с мелкими недоработками, а также плавно расклеить детали до чистовой отделки. Слои шпаклевки делаются не более 3 мм.

P. Удобны будут различные инструменты и приспособления: металлическая леска, набор щеток, ролики, канцелярский нож, портно-ножницы, дрель, столбик, молотки, шлифовальные машины, лист стекла или пластика до 50х50 см (для пропитки стекловолоконной смолой). ), шпатели, емкости для смолы, лобзик, ручник по металлу, самонарезающую отвертку, абразив разного количества, растворитель, ацетон, обезжириватель, тряпку и т. д.и т.д. Все зависит от навыков и практических навыков автомобильной промышленности.

I Итак, у энтузиаста есть необходимые комплектующие для производства кузова автомобиля из стеклопластика. Теперь вернемся к макету будущей машины, проверим все линии и все поверхности, если все сделано по плану, изъянов нет, можно приступать к изготовлению кузова. Но перед этим обязательно надеть перчатки и одежду с длинными рукавами, чтобы химические вещества не попали на кожу.Работы необходимо проводить в хорошо проветриваемом помещении, если помещение сильно вентилируется, наденьте респиратор.

P. Собственно, необходимо разобраться, как будут изготавливаться детали: детали макета макета или изготовление матрицы для макета и затем внутренняя часть матрицы сделает деталь.

R. Первый аспект, первая, более простая версия - Загрузка деталей в систему .

W Верх микросхемы покрыт тонким слоем разделительного состава.Делается это благодаря специальным салфеткам для полировки или шерстяной тряпке. После того, как слой высохнет, его нужно распределить. Полиролол лучше прогревается и проникает в поверхность насыпной поверхности при площади шлифовки не более 10х10 см при этом. Или целевая пищевая пленка используется вместо жидкой разделяющей композиции. Затем поверхность заливается тонким стеклом, после чего изделие аккуратно снимается и укрепляется изнутри несколькими слоями более толстого армирующего материала.К тому же все лишнее и поверхность тисненая а то говно. Сначала использует обертку из стекловолокна, потом обычную, и снова после высыхания все тщательно прописывается. Потом деталь засыпаем жидкой косой, у нас получится, посмотрим, а потом почва по мелочам. После этого деталь группируется, окрашивается, покрывается лаком и полируется. Наконец-то детали готовы.

T. Thiere считается более сложным и дорогостоящим вариантом - делает автомобильный массив , а затем производит детали внутри матрицы .

P. Канал для разделительного слоя на автомобильной системе, мы нанесли слой кисти Gelkuty. После удаления гелькоута наносится обильный равномерный слой смолы. Кроме того, узорчатое стекловолокно имеет пустое пространство, не создавая складок. Затем его прочно прикрепляют и наносят валиком или кистью, допускается первый слой, он позволяет смоле пропитывать стеклопакет, а лучше строить макетные волокна, в результате чего армирующий материал имеет форма макета.Когда первый слой стекла полностью пропитался, при необходимости добавляли дополнительную смолу перед нанесением дополнительных слоев армирующего материала.

РЭ. Пропитка армирующего материала выполняется мохеровым или полиэфирным валиком или кистью. Если используется кисть, вы должны производить движения остриями, а не в стороны, чтобы избежать смещения волокон. Но более рациональное использование роликов. А самый эффективный металлический валик с поперечной кромкой удаляет пузырьки воздуха в смоле.

РЭ. Чтобы матрица лучше держала форму, к ней прикрепляют ребра из фанеры, деревья и т. Д. Ждем полного высыхания смолы. Перед снятием плашки со стружки необходимо просверлить изгибы матрицы отверстий для затяжки болтов. Это поможет правильно расположить детали матрицы при раскопке изделия. Если деталь является элементом, можно просто вырезать плашку болгаркой по оси симметрии и вынуть изделие.

P. RIH Крупное производство и сложные детали Корпус представляет собой матрицу, поэтому заготовка изготавливается не цельной, а из нескольких сегментов.

I Итак, матрица готова и можно переходить к Детализация матрицы .

Н. Необходимо устранить дефекты внутренней матрицы, после чего покрыть разделительным составом. Это еще тонкая полировка, после чего покрывается слой Гелькута, но в этом нет необходимости, так как со временем он может потрескаться, и заготовку придется перекрашивать.

РЭ. Alee, как и в производстве матриц, мы с нетерпением ждем отказа от Gelkuta и нанесем как можно больше богатого слоя смолы.

P. Осел плотно прижимается и уплотняет кисть или стеклянный валик. После нанесения первого слоя стекла при необходимости можно добавить смолу перед нанесением следующих слоев армирующего материала. Самое главное, чтобы первый слой не содержал пузырьков воздуха, потому что воздух, попадающий в гелькутит и следующий слой, может привести к запотеванию поверхности.

Z Слои льда из армирующего материала и смолы наносятся до тех пор, пока не будут получены требуемые детали.Необходимо обеспечить надлежащую герметизацию и тщательную пропитку каждого слоя. Стекловолокно прочное и поэтому не должно делать детали слишком толстыми, достаточно 5-8 мм.

T. Так же не следует забывать, что при изготовлении стекловолокна происходит химическая реакция, в результате которой предмет нагревается. Поэтому после нанесения четырех слоев необходимо дождаться, пока продукт перестанет выделять тепло, и только после остывания продолжить нанесение следующих слоев.В противном случае перегрев разрушит разделительный слой и все работы пропадут.

I Итак, смола окончательно затвердела, и готовый продукт можно удалить из фильеры, но очень осторожно. Затем деталь - почва. После этого деталь группируется, окрашивается, покрывается лаком и полируется. Все, деталь готова.

N. Основные характеристики Здесь описаны два варианта производства корпусных деталей из стекловолокна. Когда все компоненты готовы, автомобильная турель приступает к сборке корпуса - прикреплению частей корпуса к раме.После этого будет проведена покраска, но это будет отдельная статья.

РЭ. В какой части он был прочнее, некоторые мастера усиливают детали металлическими полосами. Также существуют варианты, когда бамперы усилены тонкой латунной сеткой, а крышки багажников и капоты выполнены из тонкого пенопласта. Также можно прикрепить бамперы, двери, капоты и бахилы должны быть из металла, часть из которых будет внутри слоев деталей, а часть снаружи, например, дверные петли.

N. На этом завершается описание производства стеклопластикового корпуса. Следующие статьи будут написаны о раме автомобиля, покраске автомобиля, двигателе и т. Д.

Самодельные автомобили (то, что мы сейчас называем самодельными автомобилями) начали строить еще с появлением первых заводских моделей. Использование как отдельных серийных агрегатов, так и целых кузовов без наружных панелей дает возможность строить автомобили с оригинальным дизайном и нестандартными потребительскими характеристиками.Поменять серийный руль на руль с тюнингом (анатомия + скин)

И технические мелочи Донор предоставляет домашний автомобиль с современными характеристиками движения и комфорта.

Реплика автомобиля Morgan Aero-8, построенная на шасси японского представителя седана Toyota. Корона. Привлекательность этого донора в строительстве. Кузов крана стоит на полноразмерном подрамнике (правда, не жестком), к которому прикреплены все узлы двигателя, трансмиссии, подвески и топливной системы. Для производства отдельно стоящего автомобиля можно полностью отказаться от использования родных элементов кузова.90 170

Реплика автомобиля Morgan Aero-8, построенная на шасси японского представителя седана Toyota. Корона. Привлекательность этого донора в строительстве. Кузов крана стоит на полноразмерном подрамнике (правда, не жестком), к которому прикреплены все узлы двигателя, трансмиссии, подвески и топливной системы. Для производства отдельно стоящего автомобиля можно полностью отказаться от использования родных элементов кузова.90 170

Компоновка шасси осталась без изменений, двигатель не сдвинулся, но нагреватель перемещается двигателем.

Новые панели кузова изготовлены из стекловолокна и установлены на трубчатой пространственной раме. Стеклянный люк встроен в крышу. Сама крыша съемная и крепится к кузову и рамке лобового стекла четырьмя болтами. Зеркала заднего вида от короны закреплены на самодельных кронштейнах. Как и у прототипа, фары устанавливаются на реплику Volkswagen New.Жук. Решетка радиатора изготовлена из латуни и покрыта хромом. Дверные ручки. от Альфа Ромео., Устройство накрыто. 90 170 90 180

Детали интерьера выполнены из стеклопластика и обтянуты кожей и алькантарой.

На «Автоэкзотике» в Тушино в 1999 году мы и мои товарищи, вдохновляющие дизайном эксклюзивных автомобилей, представили первый домашний автомобиль Agata. К нам подошел молодой парень и спросил, можем ли мы сделать машину по его конструкции. Мы согласны.К этой конструкции привел мой товарищ и я обещал слепить, приклеить и собрать части кузова на донорском каркасе.

Донор найден изначально: в достойном состоянии, относительно свежая Toyota Crown.

Прототип чипа был доставлен в магазин игрушек. Масштабная модель Автомобиль Morgan Aero-8 послужил нам ориентиром для построения пропорций и пластики.

На донорском подрамнике поборолся с каркасом ДСП, Бруусев и натянул на него организацию.90 170

Рама в местах, где форма корпуса имела скругленные поверхности, я залил пластилином и придал форму пластика, аналогичную прототипу. В целом пропорции и размеры туловища отличаются от английского Моргана. Наша реплика шире, длиннее оригинала.

Оценил стеклоткань на пластилине и сделал матрицу. Это был мой рекорд, когда плавно чистил матрицу тела за одну неделю ...

Они вместе сняли оболочки матрицы.Очистить их от пластилина, и это была, наверное, самая тяжелая и грязная работа. Расположение микросхемы при снятии матрицы естественно развалилось.

Кусочки матрицы для солнечных батарей мы скрутили и установили собранную матрицу, чтобы сформировать панели корпуса. В этой чашке мне пришлось выстроить отрицательную форму на внутренних поверхностях деталей корпуса.

Кусочки матрицы для солнечных батарей мы скрутили и установили собранную матрицу, чтобы сформировать панели корпуса. В этой чашке мне пришлось выстроить отрицательную форму на внутренних поверхностях деталей корпуса.

Упаковано, по порядку расположения деталей в кузове, меня подвели и спали с пластилиновыми боковинами дверей, дверцами, водонепроницаемым капотом и багажником оружия, съемными хомутами на крыше, нишами, фарами, фонарями и крышками бензобаков.Мы тоже отступили, сформировали эту опалубку из стеклопластика.

Прямо на сварной и собранной легкой трубчатой раме. По контуру готовые детали из фиброволокна. Для дверных фланцев, водостока и других проблем мы приклеили эту рамку панели к кузову.

В итоге после снятия плашки мы получили жесткий верх, с дверцей, съемной крышей, капотом и крышкой багажника.

Много времени ушло на установку верхней части корпуса на донорскую раму и изготовление пола.Панели пола, кожух двигателя, днище багажника и колесные арки мы заклеили стеклопластиком. Поверх кузова и полов наклеен стеклопластик. Конструкция оказалась достаточно жесткой, особенно из пола, также усиленного металлическим каркасом. Каркас пола закреплен на каркасе chraven на родных подушках.

Сделана рама под капотом, за двигателем закреплен отопитель с вытяжными вентиляторами. В передней части кузова приклеиваем кожух двигателя, на который крепятся остальные детали.Так как Toyota Crown - основная машина, пришлось перенести рулевой механизм на левую сторону.

К сожалению, время подготовки кузова перед покраской было ограничено шестью месяцами, а количество подрядчиков - бюджетом, поэтому во многих случаях приходилось договариваться о компромиссных решениях. В частности, чтобы уложиться в сроки, нам помогли упростить конструктивное и технологическое решение вытяжки. Мы совместили капот с бампером и крыльями, хотя от этого стало намного сложнее.Вся эта оболочка растет на двух петлях трубчатых кронштейнов, закрепленных на раме корпуса над крышкой инструмента. Панель поддона из стекловолокна имеет стальной подрамник и металлическую РАППАНЕЛЬ, расположенную рядом с двигателем. В опущенном положении вся конструкция крепится по бокам и спереди к каркасу кузова. Крышка багажника также увеличена рамой из стального профиля и закреплена на скобах - петлях к каркасу кузова. Для фар и фар из стекловолокна отформованы ниши, защищающие заднюю часть освещения.

В кузов реплики мы сразу поместили конструкцию съемной жесткой крыши. Снизу через фланцы упирается в полку задних сидений и крепится к каркасу кузова, а перед рамой каркаса находится лобовое стекло. Заднее стекло на крыше съемное, лобовое и боковые стекла Flat, изготавливаются по индивидуальным размерам. Подобрать уплотнители для наших закрытых дверных стекол было сложно. До конца не решена эта проблема на этом кузове. Во дворе решили, по возможности использовать стакан с прокладкой от соответствующего донора.

Внутри дверных коробок собрал подрамники из металлического профиля для установки направляющих стекол, установки петель, замков и ручек. Дверь висела на петле в проемах и исправляла зазоры. Затем изготовили кронштейны из металлопрофиля и стеклопластика для штатных зеркал и прикрепили их к двери. На двери разместили ручки Alfa Romeo.

Поместите стулья в кабину и закрепите их поперек пола к каркасу кузова. Установлена консоль с рычагом ручника.и ручка переключения передач, педальный узел и рулевая колонка. С рулевым колесом на удобном расстоянии от сиденья. Сиденья спроектированы и изготовлены с подоконником из стекловолокна, дверными и дверными ручками, приборными панелями и панелями корпуса консоли. После покраски кузова все детали салона были обтянуты кожей и алькантарой.

Автомобиль эксплуатируется несколько лет в сухую и теплую погоду.

Спасибо всем, кто принимал участие в производстве автомобиля.

Статьи о тюнинге своими руками.

При копировании статьи посетите мой блог.

Стекловолокно - материал, полученный путем плавления стекла и создания из него прочных жгутов. Полученные катушки содержат множество прочных волокон, которые можно сгибать и водонепроницаемо.

Материал называется стекловолокном, а полотно из нескольких его слоев - стеклом. Оба продукта играют важную роль при строительстве различных объектов. Использование стекловолокна и ремонт автомобилей.

Материал, пропитанный смолой, становится более прочным и гибким, что упрощает замену некоторых частей машины. Грамотный ремонт стеклопластиком позволяет произвести установку новых и качественных элементов.

Типы стекловолокна

Стекловолокно для автомобилей обычно представлено двумя типами:

- Стекловолокно - это плотное многослойное полотно, состоящее из смеси отдельных кусочков стекловолокна и связующего.Разница между этой стеклянной оболочкой - меньшее количество стекла по сравнению со смолой. Такой подход создает прочное водонепроницаемое покрытие, которое отлично заменяет любые детали в строительстве. Также стекломат используется для восстановления поврежденных панелей.

- Стекловолокно для совместного использования предыдущего материала. Его волокна имеют плавные линии, в отличие от хаотичного стекла. Это единственное преимущество этой сетки, потому что коврик легче носить на матрице.

- Стекло - самый тонкий материал на основе расплавленного стекла.Примерный вес - 32 г на квадратный метр. Это открывает широкое поле для различных экспериментов, когда требуется очень гибкий материал.