Сварка кузова

Сварка кузова автомобиля полуавтоматом своими руками: технология и рекомендации

Подержанные машины при неправильном уходе покрываются коррозией. Иногда, если вовремя не устранить эту проблему, требуется полная замена отдельных частей кузова. При этом без сварочных работ не обойтись. А сварка кузова автомобиля своими руками требует навыков и хотя бы небольшого опыта.

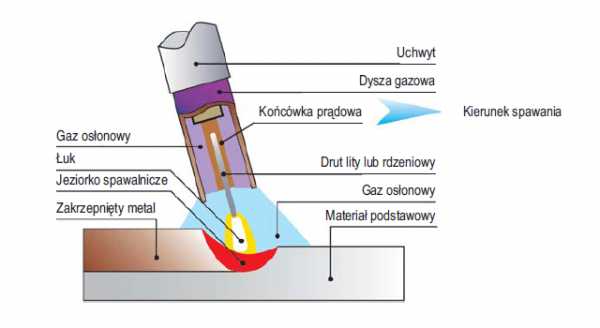

Для сварных работ с автомобильным кузовом наиболее приемлемым вариантом является использование полуавтоматического сварочного аппарата. Это позволяет работать с любой толщиной материала: от 0,7 до 4 мм. В этот интервал укладываются как, например, более тонкие крылья, так и мощные лонжероны.

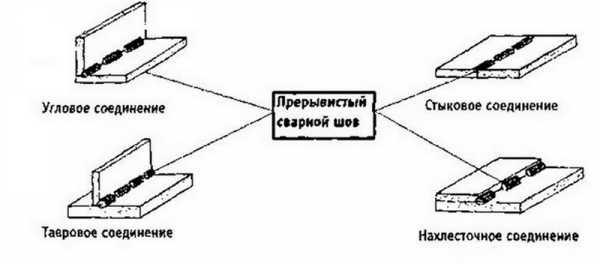

Способы соединения элементов при автомобильной сварке

Разные узлы и варианты ремонта машины с использованием сварочных работ предполагают отличающийся подход для сопряжения новых вставок со старым кузовом. Рассмотрим три основных способа установки металлических латок.

Стыковое сопряжение

Сварка кузова автомобиля полуавтоматом чаще всего проводится с помощью стыкового соединения. Таким способом не создаются дополнительные ненужные утолщения на корпусе. Используется этот метод при вваривании заплаток или небольших вставок, не подвергающихся большому усилию на разрыв.

Типы соединений

Перед работой с латкой можно снять фаски со сторон, которые планируется приваривать.

Если толщина листа до 2 мм, то можно обойтись без фасок. Такой способ сопряжения требует более кропотливой подгонки ввариваемой детали и подготовленного участка корпуса авто. Зазоры необходимо свести к минимуму, а в идеале нужно обойтись без них. Способ применяется обычно для лицевых наружных элементов.

При выполнении этой операции сварщик должен иметь достаточно высокую квалификацию.

Стыковая сварка

Работа проводится с применением сплошного точечного шва. Качественный результат не нуждается в трудоемкой рихтовке и длительной зачистке. Иногда хватает шпатлевки и затирки шва. Более толстые листы железа легче поддаются сварке, также они могут быть проварены сплошным точечным швом. Тонкий лист варить тяжелее.

Соединение внахлест

Такое соединение наиболее простое и поэтому получило большое распространение среди автомобильных сварщиков. Так, один из кусков металла накладывается на другой, при этом полностью перекрывается отверстие, которое надо залатать.

Нахлест при сварке

Метод подходит для сварки силовых конструкций: порогов, лонжеронов и т.д.

Сварные электрозаклепки

Такой способ является скорее разновидностью нахлестного соединения. При этом он схож с точечной сваркой. Его активно используют в автомобильной сварке. Например, он применяется для установки новых крыльев, усилительных накладок на каркас кузова.

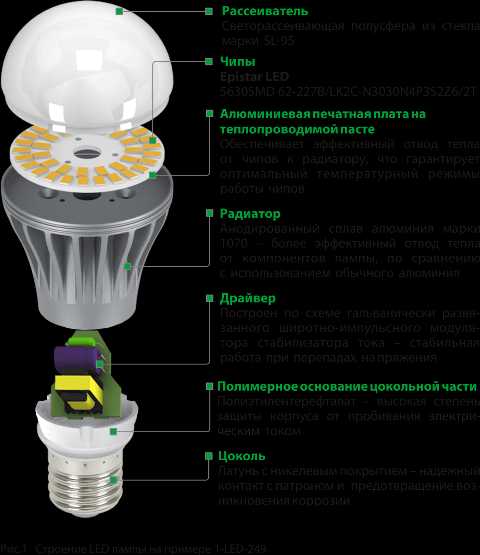

Типы сварных швов

Не смотря на способы сопряжений, в каждом случае технология сварки полуавтоматом предполагает использование различных типов швов. Есть три популярных варианта швов:

- сплошной;

- точечный;

- сплошной прерывистый.

Типы швов

Каждый из них может накладываться в любом из способов сопряжений, как при нахлестах, так и при стыковых соединениях.

Сплошной прерывистый

Такой шов представляет собой периодическое чередование сплошных участков и незалитых металлом разрывов. Интервалы свободные от заливки исполнитель подбирает самостоятельно. Это делается для того, чтобы не «потянуло» металл ввариваемого элемента или каркасную конструкцию на автомобиле.

В этом случае уменьшается перегрев листов, что способствует незменению прочностных физических свойств стального сплава, из которого выполнены сочетаемые части.

Сплошной

Может иметь вид непрерывного «залития» расплавленным металлом, а также выглядеть как большое количество точечных сварок, расположенных очень близко друг к другу. Такой способ практически не имеет применения в автомобильной конструкции. Хотя он может использоваться практически с любой толщиной металла.

Использование такого шва уменьшает «эластичность» всей конструкции. Также могут возникнуть усталостные трещины во время эксплуатации машины.

Точечный

Название говорит само за себя. Сварка полуавтоматом и присоединение листов метала проводится с помощью сварных точек, которые распределяются вдоль линии сопряжения через заданный интервал. Расстояние между такими точками задается из технологической необходимости и может быть от нескольких сантиметров до нескольких миллиметров.

Расположение шва

Проведение работ может происходить в разных плоскостях:

- горизонтально «сварка сверху»;

- горизонтально «сварка снизу»;

- вертикальный шов.

Наиболее удобным является вариант со сваркой «сверху». При таком положении шов заливается полностью, заполняя все пустоты и щели. Менее удобный вариант вертикальных работ. В этом случае необходимо следить за тем, чтобы металл не стекал по шву.

Самый трудный способ сварки предполагает «работу снизу».

При таком положении шов получается под сопрягающимися элементами и постоянно стремится вытечь вниз. Поэтому нужно иметь навык работы в таком положении, чтобы не ухудшить качество сварки.

Подготовка материала к сварке

До начала любых сварных работ, понадобится приготовить поверхности. Для этого проводится чистка от всех видов загрязнений:

- коррозионные следы;

- слои краски и грунтовки, включая транспортировочные;

- консервационные и защитные слои покрытий;

- все виды смазочных веществ.

Наличие таких веществ может снизить качество накладываемого шва или полностью препятствовать прохождению тока по цепи.

Также происходят другие негативные последствия:

- газ, который образуется при выжигании горючих остатков, может создать пористую некачественную структуру шва;

- такие газы могут «выдувать» металл из точки сварки, при этом получается дыра, а расплавленный металл, разбрызгиваясь, может привести к ожогам;

- загрязнения выделяют большое количество дыма, что может привести к отравлениям продуктами горения или стать причиной пожара.

Поверхности должны плотно прилегать между собой.

Безопасность при работе

Для этого используются различные зажимы и фиксаторы. Также допускается временные крепления болтами или саморезами.

Регулировка сварного тока

Для начинающих сварщиков, которые не работали с тонкими листами меньше 1 мм, желательно потренироваться не на рабочих поверхностях автомобиля, а провести экспериментальную сварку ненужных тонких кусков.

Нужно придерживаться техники безопасности при сварочных работах на автомобиле:

- в качестве экспериментальных листов не нужно брать оцинкованные экземпляры, так как пары получатся ядовитыми;

- нельзя вести работы на сильном сквозняке или ветру, так как из-за этого выдувается газ из сварочной зоны, что снизит качество работ или полностью сделает их невыполнимыми.

Величина сварочного тока находится в прямой зависимости от толщины металла. Для листов небольшой толщины понадобится установить ток в диапазоне 40-60 А.

Большинство регуляторов силы тока на полуавтоматах имеет не абсолютную градуировку, а относительную. Поэтому точный показатель тока необходимо будет проверить по инструкции.

Правильность выбранного тока покажет качество сварного шва. Разное напряжение в электрической сети влияет на выходные параметры устройства. Поэтому настройка аппарата проводится в большей степени путем экспериментального подбора положений регулировочных ручек.

Настройка регуляторов

Примером может послужить полуавтоматический аппарат Helvi Panther 132. На нем установлены три регулятора, влияющие на параметр тока. Два тумблера имеют лишь по два положения: «1» и «2» на первом, «мин» и «макс» на втором. Третий плавно регулирует подачу проволоки. И скорость, при которой подается проволока, зависит от величины тока. Это значит, что аппарат самостоятельно регулирует ток в зависимости от подачи проволоки.

Сварочный полуавтомат

В качестве примера можно дать настройки этого полуавтомата для разных толщин свариваемого металла. Тонкий лист хорошо «варился» на установках: «1», «макс», а плавная регулировка была на «7». Толстые листы лучше пробовать на установке: «2», «макс», «8».

При работе с полуавтоматом могут быть различные результаты сварки. В зависимости от силы тока можно получить такие итоги:

Результат сварки с разным током

Первый случай

Ток слишком мал, поэтому не происходит растекания металла по поверхности, а также деталь не прогревается, что ухудшает сопряжение. Получается отсутствие «провара». Понадобится увеличить ток.

Второй случай

Ток правильно отрегулирован, металл достаточно расплывается и заметен прогрев свариваемой детали. С обратной стороны листа заметна небольшая металлическая капля.

Третий случай

Ток больше допустимого значения. Расплавленная капля от проволоки слишком сильно «просела». На другой стороне явная крупная капля расплавленного металла.

Четвертый случай

Существенное превышение допустимого тока до такой степени, что образуются сквозные прожоги. Требуется значительное снижение силы тока до появления небольшой капли без прожигания.

Возможные проблемы при эксплуатации сварочного полуавтомата

Не все работы проводятся в штатном режиме. Из-за ошибок в эксплуатации или неисправного оборудования могут возникать нештатные ситуации.

Неправильный выбор величины тока

Когда установлен слишком большой ток, то в металле образуются прожоги. Также может образоваться капля из расплавленной проволоки, которая выступает из медного наконечника. Если такая ситуация произошла, то дополнительная подача проволоки может привести к обрыву при выходе ее из подающего устройства.

Некачественная регулировка прижима в подающем механизме

Если блокируется проход проволоки через медный наконечник, то происходит ее поломка в подающем механизме. Это свидетельствует о слишком большом прижимном усилии. При правильной регулировке проволока проскальзывает, а не ломается. Это событие свидетельствует об обратном – прижимное усилие недостаточно фиксирует проволоку.

В таком случае может происходить «прихват» в наконечнике, и не иметь отношение к величине установленного тока.

Такие же результаты бывают при слишком медленной подаче проволоки.

Небольшой расход газа

В такой ситуации необходимо правильно отрегулировать на редукторе. Можно ориентироваться на примерный расход 8-10 литров в минуту при диаметре проволоки 0,8 мм. Хотя в инструкции по эксплуатации полуавтоматов предлагают ставить до 3 литров, но на практике этого недостаточно.

Интересное по теме:

загрузка...

Вконтакте

Одноклассники

Google+

Сварка кузова автомобиля своими руками

При возникновении необходимости в кузовном ремонте, прежде всего, всатет вопрос о вспомогательных средствах, которые помогли бы исправить имеющееся положение вещей (повреждение кузова). Так, в частности вам, необходимо будет иметь оборудование для правки кузова, сварочное оборудование и конечно же малярное - покрасочное оборудование.

Конктретно в этой статье, мы хотели рассказать лишь об одном из этапов кузовного ремонта. То есть лишь об одном виде оборудования. Данная статья будет посвящена сварочному оборудованию для выполнения кузовных работ на автомобиле своими руками. Мы поговорим о выборе сварочного аппарата, о технике безопасности, принципах работы сварочного аппарата, материалах используемых для сварки кузова и о технологии сварки.

Сварочный аппарат переменного тока с электродами для сварки кузова автомобиля (ручная сварка)

Для самых неискушенных может показаться, что можно обойтись рядовым сварочным аппаратом для ремонта кузова автомобиля, а аменно сварочником переменного тока с электродами и возможностью выставлять ток под них. Хотелось сразу сказать откровенно, что если вы хотите достичь прочного качественного эстетичного шва на кузове автомобиля, то с таким сварочным аппаратом вам это не реализовать. Для ремонта кузова автомобиля такой аппарат вам никак не подойдёт. На легковом автомобиле почти нет таких мест, куда можно без проблем подлезти электродом, или это вообще невозможно или электрод придется каждый раз откусывать что бы подобраться к месту сварки. Такой сварочный аппарат на электродах подойдет в случае если надо приварить грубое железо, если вы оторвали буксировочный крюк или фаркоп. Или захотели на скорую руку заварить лопнувшую раму на грузовом автомобиле. Если вам нужно варить арматурную сетку из прутка, так скажем, толщиной от 10 мм, или другой, относительно толстый металл, то такой выбор – в самый раз.

Какой сварочный аппарат нужен для сварки деталей кузова автомобиля?

При необходимости варить тонкий кузовной металл, толщиной порядка 0,8 -1 мм, а не жечь в нём дырки, сварочный аппарат должен быть углекислотным полуавтоматом. Если подробнее то углекислотный полуавтомат, это сварочник который варит проволокой, автоматически подаваемой в зону сварки, или аппарат, предназначенный для сварки неплавящимся (вольфрамовым) электродом в среде защитного газа. На западе такие автоматы имеют абревиатуру

MAG и TIG, о том что это значит чуть далее. Причём, углекислотный полуавтомат можно назвать основным видом сварочных аппаратов для гаражников, и сервисов выполняющих кузовной ремонт. Углекислотный аппарат наиболее универсальный и доступный среди всех сварочников, которыми можно выполнить качественно кузовной ремонт. Он может варить стальной лист толщиной от 0,8 мм и вплоть до 5-6 мм. То есть углекислотный автомат вполне заменит сварочный аппарат на электродах, а вот наоборот уже не получится. При этом стоит отметить, что качество сварки (провар и исключение напряжения металла в околошовной зоне) даже для грубого железа здесь получится на порядок выше.

Надо заметить и следующее, если научиться варить электродом – долгий и не простой процесс, то научиться варить углекислотным полуавтоматом значительно быстрее и проще, так как от вас не требуется умение зажигать и поддерживать дугу во время сварки. То есть, квалификация сварщика на полуавтомате может быть ниже, но качество при этом шва будет выше.

Суммируя всё вышесказанное, можно убедительно заявить, что гаражная сварка кузова автомобиля – это прежде всего электрическая сварка в среде защитного газа выполняемая полуавтоматом.

Что может полуавтомат в качестве сварки кузова автомбиля и не только...

Еще раз повторимся про полуавтомат более конкретно, вернее про его возможности. Сварка полуавтоматом – основа кузовного ремонта автомобиля. Только благодаря тому, что у вас есть надёжный углекислотный полуавтомат, ремонт любого автомобиля не будет казаться авантюрой. Будь то старая, дырявая и убитая «копейка», у которой вместо порогов осталась лишь ржавая бахрома, а водитель и пассажиры ежесекундно рискуют выпасть из салона через огромные дыры в полу, или пафосная иномарка, расплющенная невнимательной блондинкой в роковом ДТП. С помощью углекислотного полуавтомата вы восстановите любой кузов – приварите любые заплаты на любые дыры, вварите новые кузовные детали – крылья, пороги, лонжероны, ремонтные вставки, выправите вмятины, к которым нет доступа изнутри, и тем самым подарите автомобилю новую жизнь.

Помимо ремонта автомобильных кузовов, углекислотный полуавтомат позволит вам решить множество других важных проблем:

1. Ремонтировать сваркой садовый и домашний инвентарь

2. Сваривать водопроводные трубы.

3. Изготавливать специнструмент для ремонта автомобиля – например, мощный торцовый ключ для отворачивания ступичных гаек

4. Изготавливать любые металлоконструкции для вашего гаража, например, стеллажи из стального профиля.

Технические термины абревиатуры используемые в сварочных работах

MIG - металл – инертный газ (например, аргон). Сварка происходит в среде инертного газа, не взаимодействующего с расплавленным металлом.

MAG - металл – активный газ (углекислый газ). Сварка происходит в среде защитного газа, взаимодействующего с расплавленным металлом сварного шва. Некоторые пояснения: если вы варите углекислотным полуавтоматом, то значит, это MAG сварка. Если вам надоело варить с углекислым газом, и вы подключили тот же полуавтомат к баллону с аргоном, то это уже MIG сварка.

TIG - сварка неплавящимся вольфрамовым электродом в среде инертного газа (как правило, аргона).

Какие газы используют для полуавтоматической сварки кузова автомобиля

Основной газ применяемый для полуавтоматической сварки это СО2 (двуокись углерода), также именуется как диоксид углерода, угольный ангидрид.

Двуокись углерода подается в зону сварки под давлением, при этом вытесняет обычную воздушную среду, что предотвращает металл от излишнего окисления. Если быть до конца честным, то кислород и в этом случае выделяется из двуокиси углерода, но в гораздо меньшем количестве, чем, если бы сварка проводилась без него.

Предотвращение окисления позволяет сохранить больший объем металла, которые не перешел в оксиды (FeO). В итоге металл не сгорает, а только плавится, выделяется меньше шлака (оксидов).

Как правило, двуокись углерода получают из углекислоты (ГОСТ 8050 — 76), фактически это сжиженный газ. Углекислота хранится в специальных баллонах объемом по 40 кг, при этом углекислоты заправляют в баллон лишь 25кг. При испарении 1 кг жидкой углекислоты при 0°С и 760 мм рт. ст. образуется 506,8 л газа, то есть 25 кг углекислоты составят 12,67 м3 газа. А вот какие должны быть баллоны, для хранения углекислоты мы поговорим далее. Углекислота бывает технической или пищевой. В принципе подойдёт любая, но в технической меньше содержание водяных паров, которые совсем ни к чему в зоне свариваемых деталей.

Если вместо двуокиси углерода в качестве защитного применить аргон, то сваривать можно и цветные металлы – нержавейку, алюминий, латунь и другие сплавы и металлы. При одном обязательном условии, что вы будете применять соответствующую сварочную проволоку – т.е. из нержавейки или алюминия. Что касается сварки неплавящимся электродом (TIG сварка), то этот вид сварки требует большей сноровки, и менее удобен для сварки кузовного металла. Хотя, качество сварки этим способом – вне конкуренции.

Баллон для углекислоты

Здесь возможны варианты. Можно купить малогабаритный импортный баллон с углекислотой, но это дороговато. Более ходовой слчай, это стандартный отечественный баллон объёмом 40 или 25 литров. Углекислый газ, вернее углекислота в баллонах находится в жидком состоянии и занимает чуть больше половины их объёма. В остальной половине находится газ в своей естественной фазе - газообразной.

Если для вас сварка – не случайный эпизод, а дело жизни – покупайте не большой баллон, литров на 20 литров. Такого баллона хватит надолго – на год, а то и больше, при этом перетаскивать его можно в одиночку. И ещё. Такой баллон легко умещается на заднем сидении практически любой легковушки.

Что касается 45 литрового баллона, то он, конечно, работает ещё дольше. Но он тяжеловат для оперативного перемещения. Перетаскивать в одиночку такой баллон, особенно заправленный, очень тяжело – можно надсадиться. Остаётся потихоньку перекатывать…

Можно ли для полуавтоматической сварки применять обычный газовый баллон

Некоторые наверное очень хотели бы сэкономить, применив обычный газовый баллон, при проведении сварочных работ полуавтоматической сваркой. И если по объему у обычного газового баллона все в порядке, то насчет его давления и присоединительной резьбы, такого не скажешь.

Во-первых рабочее давление у баллона для углекислоты порядка 14,7 МПа (150 атмосфер). В обычном газовом баллоне рабочее давление составляет всего лишь 1,6 МПа (16 атмосфер).

Во-вторых, присоединительная резьба на обычном газовом баллоне не обеспечит соединения редуктора высокого давления с баллоном без применения переходника.

То есть, обычный газовый баллон использовать для хранения углекислоты и применения в полуавтоматической сварке нельзя.

Редуктор для полуавтомата для проведения сварочных работ

Редуктор для отечественных баллонов можно купить в сварочных отделах инструментальных магазинов. Корпус редуктора выкрашен в чёрный цвет (как и сам баллон под углекислоту), и имеет регулятор давления газа на выходе и манометр.

Манометр имеет две шкалы и показывает как давление газа на выходе, так и его расход в литрах в минуту.

Редуктор крепится к баллону накидной гайкой на 32. Не забудьте установить паронитовую прокладку, иначе соединение будет «течь»

Годится и кислородный редуктор. У такого редуктора два манометра – один показывает давление непосредственно в баллоне, а другой на выходе редуктора. Давление газа на выходе регулируется точно так же, как и у углекислотного редуктора. Основное различие в том, что корпус кислородного редуктора окрашен в голубой цвет.

Сварочная проволока для полуавтомата

Проволока должна быть омеднённой, нашей, или импортной. Наша проволока может называться СВ08Г2С, или СВ08Г2 (диаметр 0,8 мм). Сварка будет успешной с любой проволокой, лишь бы она была омеднённой и без грязи и ржавчины.

В некоторых случаях сварка может вестись так называемой “флюсовой”, или “самозащитной” проволокой. Она сделана по технологиям порошковой металлургии и содержит защитный флюс, и, следовательно, не требует применения защитного газа.

Но такая проволока значительно дороже обычной, да и сварные швы выглядят не так красиво, как при сварке обычной проволокой в среде углекислого газа.

Наиболее распространённый диаметр сварочной проволоки – 0,8 мм. Её можно купить практически в любом сварочном отделе любого инструментального и даже хозяйственного магазина. Этой проволокой можно варить как тонкий (0,7 – 0,8 мм), так и достаточно толстый металл – 4 мм и толще.

Если вы специализируетесь на сварке тонкого (от 0,6 мм) металла, то удобнее использовать проволоку диаметром 0,6 мм. Этой же проволокой вы можете варить и толстый металл – от 4 мм и толще.

Кстати, проволока диаметром 0,6 мм бывает только импортная. Во всяком случае, лично мне отечественная проволока такого диаметра не попадалась.

Можно ли в полуавтомате применять обычную проволоку

Как мы рассказали выше, основной задачей двуокиси углерода является предотвращение окисления. Дело в том, что частично в этом процессе участвует также и сварочная проволока. Когда металл окисляется, то первыми компонентами, которые участвуют в окислении металла, являются марганец и кремний. Для того, чтобы полезный объем кремния и марганца сохранялся в металле конструкции, в сварочную проволоку также добавляют эти элементы. При этом, кремний и марганец из проволоки окисляются в первую очередь, заменяя собой элементы из металла конструкции, которую мы свариваем. Тем самым сохраняя объем металла в свариваемых деталях.

То есть, использование обычной проволоки не даст желаемых результатов.

Углекислотный сварочный полуавтомат – примеры полуавтоматов и основные органы управления для сварки кузова.

Далее в статье, мы более подробно затронем принцип использования управляющих органов сварочного полуавтомата для кузовного ремонта автомобиля, в случае сварки кузова автомобиля своими руками, а также наглядно продемонстрируем все подключения, необходимые для начала сварочных работ.

(на фото полуавтомат - Блю Велд 4.135)

Первоначально взгляните на переднюю панель полуавтомата. Как правило здесь есть выключатель, регулятор тока сварки, регулировка скорости подачи проволоки.

Теперь перейдем к подключения баллона высокого давления.

Баллон и редуктор без которого качественные сварочные работы кузова невозможны

Далее показан пример "заправки" проволоки в сварочный аппарат

Подающий механизм и бобина с проволокой полуавтомата для сварки кузова Пантер 132

Второй возможный вариант "заправки" проволоки в полуавтомат

Подающий механизм и бобина полуавтомата для сварки кузова Блю Велд 4.135.

Подготовка полуавтомата к работе для сварки кузовных деталей автомобиля.

Что нужно сделать перед подключением сварочного полуавтомата.

Прежде, чем пускаться в рассуждения по поводу того, как правильно подключить полуавтомат, вы должны провести тест – тест гаражной сети на нагрузочную способность.

Говоря русским языком, вы должны выяснить, потянет ли гаражная сеть такую нагрузку,ток, какой потребляет сварочный полуавтомат.

Суть этого теста заключается в следующем: вы должны измерить тестером напряжение в гаражной сети, к которой подключена нагрузка мощностью 2,5-3 кВт. Это может быть электроплитка, утюг или их комбинация.

Если напряжение под нагрузкой меньше 205 – 210 Вольт, то работа обычного полуавтомата становится проблематичной.

Если у вас – инверторный полуавтомат, то он несколько лучше переносит пониженное напряжение.

Но если в гаражной сети под нагрузкой всего 170 – 180 вольт, то нормальная сварка невозможна.

Это значит, что вы сначала должны решить вопрос с сетью, вернее с током, а затем уже думать о дальнейшем

О том, как готовить полуавтомат к работе, написано в мануале к нему. Но, у вас может быть б/у аппарат, купленный с рук, или просто могут возникнуть те или иные вопросы поэтому о подготовке к сварке кузова автомобиля далее:

1. На первом этапе “заряжаем” полуавтомат сварочной проволокой. Для этого придётся:

а) Снять (или отвинтить) газовое сопло сварочной горелки.

б) Отвинтить медный наконечник сварочной горелки. Это делают ключом или пассатижами.

в) Отвести прижимной ролик подающего механизма.

г) Установить евробобину с проволокой.

д) Устанавливаем нужную полярность сварочного тока, а именно: при сварке флюсовой проволокой – плюс на зажиме, минус – на горелке. В этом случае максимум тепловыделения будет на проволоке, что необходимо для активации содержащегося в ней флюса. Такая полярность называется прямой.

Если вы варите с углекислым газом обычной проволокой, то полярность будет обратной – плюс на горелке, минус на зажиме. В этом случае максимум тепловыделения будет на свариваемом металле.

Переключение полярности производится перестановкой клемм (см. фото).

е) Завести руками конец проволоки в подающий канал на 10 – 20 сантиметров. Делайте это аккуратно, чтобы проволока не «осыпалась» с бобины. Проволока должна быть абсолютно ровной, безо всяких резких изгибов. Если изгибы есть, то острыми кусачками откусите дефектный конец, и только потом продолжайте работу.

ж) Удерживая проволоку от «осыпания», подведите прижимной ролик. Проследите за тем, чтобы проволока попала в канавку на ведущем ролике.

Кстати, канавок может быть две – одна для проволоки диаметром 0,6мм, другая – для 0,8мм. Это значит, что подающий ролик нужно установить так, чтобы проволока попала в «правильную» канавку.

Если канавка на ролике одна – значит, ролик универсальный и париться не о чем.

и) Подключаем полуавтомат к сети, и нажимаем на клавишу на рукояти сварочной горелки. Проволока приходит в движение, и через некоторое время появляется на выходе сварочной горелки. Для ускорения процесса протяжки проволоки можно выставить максимальную скорость подачи проволоки. Обычно, для этого достаточно повернуть плавный регулятор величины сварочного тока до упора вправо. Подающее устройство начинает громко визжать, и проволока очень скоро вылетает из подающего канала.

Кстати, о клавише: когда вы нажимаете на неё, сначала открывается подача газа, и только в следующий момент включается подача проволоки и сварочного тока. Подача газа открывается газовым клапаном, расположенным, как правило (но не всегда), в горелке.

к) Надеваем на проволоку нужный медный наконечник, и завинчиваем его ключом или пассатижами. Кстати, у наконечника должен быть соответствующий диаметр отверстия – или под проволоку 0,6мм, или под 0,8мм, или под другую. Обычно на фирменном наконечнике есть клеймо с диаметром проволоки.

м) Устанавливаем газовое сопло.

Горелка СО-2 сварочного полуавтомата

2. На втором этапе подключаем углекислый газ.

Для этого придётся:

а) Установить редуктор на баллон с углекислотой.

б) Соединяете шлангом редуктор и полуавтомат. Здесь тоже возможны варианты – либо на вашем аппарате имеется штуцер для подключения шланга, либо из полуавтомата выходит тонкая длинная полипропиленовая трубка.

В первом случае всё просто – соединяете оба штуцера – и на редукторе, и на аппарате резиновым, лучше кислородным, шлангом (внутренним диаметром 6мм) нужной длины. Штуцер на редукторе должен иметь соответствующий шлангу диаметр (штуцера бывают на 6, 8 или 12 мм)

Крепление шланга на штуцерах – с помощью червячных хомутов.

В случае полипропиленовой трубки подключение происходит несколько по-другому: в комплект таких полуавтоматов входит переходник, с помощью которого полипропиленовую трубку можно подключить к резиновому шлангу. А шланг подключают к редуктору уже известным способом.

Регулировка сварочного полуавтомата при проведении сварки кузова

Перед тем, как начать работать, вы должны провести ряд регулировочных работ:

а) Отрегулировать натяжение сварочной проволоки. Это делается с помощью пластиковой гайки, установленной на оси бобины. Закручивая гайку, вы увеличиваете трение между бобиной и опорой, на которой она находится. В результате в процессе протяжки проволока автоматически натягивается пропорционально установленной вами силе трения.

Или другим способом, определяемым типом вашего полуавтомата. Так или иначе, натяжение проволоки должно быть таким, чтобы проволока не «осыпалась» с бобины, но и не особенно затрудняло протяжку.

б) Отрегулировать силу прижима прижимного ролика в подающем механизме. Сила прижима должна быть такой, чтобы проволока уверенно, без проскальзывания между роликами, подавалась в канал при любых изгибах подводящего шланга.

Но, с другой стороны, проволока не должна ломаться на входе в подающий канал, если по – какой либо причине застряла в нём.

Например, проволока приварилась к медному наконечнику и «встала». Если ролик прижат чрезмерно сильно, то проволока сломается в промежутке между роликом и входом в подводящий канал, а если прижим нормальный – то начнёт проскальзывать.

в) Отрегулировать расход газа. Для этого медленно открываем вентиль на 1-2 оборота на газовом баллоне. Регулятором давления на редукторе предварительно выставляем давление на выходе порядка 2 Кг/см.

Далее...

Нажимаем на клавишу, расположенную на рукояти сварочной горелки. Нажимаем так, чтобы проволока осталась «стоять», а газовый клапан открылся. Вы услышите лёгкое шипение газа, выходящего из сопла газовой горелки (можете его понюхать – пахнет кислятиной). Хотя нюхать конечно не стоит, так как это все таки двуокись углерода, то есть возможно кислородное голодание.

В это время расход газа (его величину смотрите на манометре по шкале расхода) должен составлять 8-10 литров в минуту.

Если расход сильно отличается от рекомендованного, корректируете его.

Учтите, что искомый параметр – расход газа, а не его давление.

Расход газа зависит от величины сварочного тока. Простое правило: чем больше ток, тем больше расход. Величина расхода 8-10 литров оптимальна при сварке металла толщиной 0,8мм. Поэтому, окончательно корректируете величину расхода газа исходя из конкретной задачи.

г) Последняя и важная регулировка – это регулировка сварочного тока. Но её лучше делать в непосредственно в процессе сварки.

Конечно стоит заметить, что для качественного проведения сварочных работ нужна практика, с которой в последствии придет опыт и профессионализм проведения сварочных кузовных работ.

Необходимое оборудование для обеспечения защиты жизни и здоровья при проведении сварочных работ

Если у вас есть сварочный аппарат, то обязательно должна быть и маска. Она позволит вам спокойно смотреть на ярчайшую электрическую дугу и расплавленный металл и контролировать процесс сварки, а так же защитит ваши лицо и глаза от жесткого ультрафиолета (его излучает электрическая дуга), едкого дыма и брызг расплавленного металла. Лучше всего, если это будет маска типа “Хамелеон”. Эти маски имеют защитный светофильтр электрооптического типа с управлением от фотодиодов. То есть, прозрачный в обычных условиях светофильтр в момент вспышки дуги моментально затемняется, и ваши глаза не успевают нахвататься “зайцев”. После того, как дуга погасла, светофильтр опять становится прозрачным. В процессе сварки можно менять величину затемнения светофильтра, что позволяет подбирать комфортные условия работы.

Защитная маска сварщика – простая или «Хамелеон»

Защитная одежда – специальная роба, или хотя бы краги для защиты рук от ожогов.

После проведения кузовных операций по ремонту кузова с использованием сварочного аппарата, в последующем необходима будет шпатлевка, грунтовка и покраска. Дополнительную информацию по данной теме можно найти в статье "Покраска кузова автомобиля: технология покраски и рекомендации при проведении покрасочных работ "

Как варить кузов автомобиля инвертором – подробная инструкция

Сварка кузова автомобиля инвертором

Ремонт кузова может понадобится как владельцу нового автомобиля, так и обладателю ретро-авто. С помощью сварочных работ восстанавливают кузов, поврежденный во время аварии, коррозией, гниением или под влиянием времени. Самостоятельный ремонт позволит сэкономить на оплате услуг автомехаников. Своевременное устранение коррозийных повреждений, замена сгнивших деталей, позволит продлить срок службы автомобиля.

Инвертор – это современный сварочный прибор, отличающийся небольшими размерами и компактностью. Ток, подаваемый от сети, поступает на выпрямитель и преобразуется устройством в высокочастотный переменный ток. После напряжение понижается, а сила тока увеличивается до 200 А, необходимых для проведения сварочных работ.

Как выбрать установку

При выборе сварочного аппарата важно обратить внимание на несколько факторов.

- Защита от скачков напряжения, данная функция защищает прибор от перепадов напряжения. Выбирайте модель с коэффициентом защиты 20-30%.

- Диапазон рабочих температур. Оптимальный диапазон для российских широт от -40°C до +40°C. Данный параметр позволит проводить сварочные работы как зимой, так и летом. Но использование прибора в крайних точках диапазона нежелательно.

- Мощность. Устройство должно подходить для работы с электродом №2, №4, тогда можно будет варить как тонкую сталь кузова, так и металлы с большей толщиной.

- Класс безопасности прибора.

- Защита от коротких замыканий, перегрева. Устройство должно автоматически отключаться при возникновении аварийных ситуаций или перегреве.

- Защита от влаги и пыли. Для использования в гараже, лучше выбирать установку с автоматическим удалением пыли.

Выбирая прибор, не обращайте внимания на дополнительные функции вроде горячего старта или защиты от прилипания электрода. Аппарат устроен так, что у любой модели данные функции присутствуют по умолчанию. Заявление о том, что это дополнительный преимущества какой-либо модели – всего лишь маркетинговый ход.

Где хранить прибор

Хранить устройство нужно в сухом помещении с постоянной температурой. Микросхемы прибора не должны подвергаться повышенной влажности и перепаду температур. Поэтому хранить инвертор лучше дома.

Особенности инверторной сварки

Инвертор отличается от обычного сварочного аппарата принципом подачи напряжения на электрод, который обеспечивает меньшее разбрызгивание. Устройство позволяет сваривать металл в труднодоступных местах кузова. Чаще всего ремонта требуют самые загрязняемые части: область под крыльями, дверьми, место хранения запасного колеса. При своих небольших размерах, прибор позволяет получить качественные швы без обращений к специалистам. Но при сварке с помощью электродов, получаются не самые аккуратные швы. Поэтому такой вид ремонта лучше использовать для области багажника, крыльев машины.

При работе необходимо соблюдать технику безопасности:

- не проводить ремонт во время дождя, в замкнутом или плохо освещенном помещении;

- не использовать прибор на морозе, в пыли;

- делать перерывы, чтобы аппарат остывал;

- требуется использовать перчатки, защитную куртку и маску.

Как подключить сварочную установку

Кабель установки можно подключать к обычной электросети, но перед подключением следует убедиться, что проводка соответствует стандартам и рассчитана на работу устройств с рабочим током в 16 А. Также аппарат может быть подключен к АКБ автомобиля.

- Инвертор присоединяется к АКБ с помощью зажимов. Зажим черного цвета соединяется с минусовой клеммой, красного – с плюсовой.

- Также подключаются другие необходимые устройства.

- Выполняется пробный запуск и сварка.

Важно: установку, рассчитанную на 12 В нельзя присоединять к сети на 24 В! Нельзя одновременно подключать больше одного инвертора.

Сварка кузова инвертором: пошаговая инструкция

Инвертор подходит для работы с металлом толщиной от 0,8 до 6 мм. Используется для:

- укрепление лонжерона;

- заплатки на отдельных частях кузов, разрушенных или поврежденных коррозией;

- выпрямление вмятин, оставшихся от аварий, столкновений.

Для сварки инвертором понадобится расходный материал – электроды.

В первую очередь, нужно оценить фронт работ, выявить места кузова, нуждающиеся в ремонте. Обеспечить соблюдение техники, приготовить воду или огнетушитель на случай возгорания. Те части автомобиля, что не будут подвергаться ремонту, нужно накрыть пленкой или тканью. При коррозийных повреждениях, ржавые детали удаляют, сгнивший металл вырезают. Края срезов грунтуют, а на места коррозий наваривают новые детали или материалы.

Для приваривания новых деталей оптимально использовать пошаговую сварку: сначала приваривают деталь швами по 2 см с шагом 4-6 см, затем обрабатывают оставшиеся пространство. Так шов получается жестким , прочным. После швы обрабатывают болгаркой, шлифуют. При необходимости, покрывают краской.

Сварка длинного шва

Если требуется сварить длинный шов, то сначала обрабатываются его края, затем поэтапно сваривают основную линию. После каждого из этапов нужно дать металлу остыть.

Коррозийные повреждения

Для борьбы с коррозийными повреждениями, разрушениями, необходимо сначала удалить ржавчину. Иначе результат продержится недолго. Только после очистки металла, можно приступать к сварке. Коррозийное повреждение необходимо «латать» с двух сторон: лицевой и внутренней. Когда лучше обратиться к специалисту

Если вы не уверены в собственных силах, не имеет подходящего помещения, то лучше обратиться к специалистам. Также не рекомендуем самостоятельно ремонтировать труднодоступные части автомобиля.

Чтобы избежать необходимости в ремонте, следите за состоянием кузова: его чистотой, отсутствие влажности, грязи, пыли. При покупке машины с рук, обратите особое внимание на состояние металла и грунтовки: лучше переплатить, чем купить ржавое или сгнившее авто.

Ремонт кузова автомобиля холодной сваркой для металла | ММА сварка для начинающих

Ремонт кузова автомобиля холодной сваркой для металла

Ремонт кузова автомобиля холодной сваркой для металлаРемонт кузова автомобиля холодной сваркой для металла

- Что такое холодная сварка и из чего она состоит

- Ремонт кузова автомобиля холодной сваркой для металла

Холодная сварка представляет собой специальное вещество для соединения металлов без необходимости их разогрева. Благодаря специальному составу, две металлические детали, плотно прижатые друг к другу, образуют неразъёмное и прочное соединение.

Способ ремонта кузовов автомобилей при помощи холодной сварки, позволяет устранить мелкие и крупные дефекты, вернуть первозданный внешний вид транспортному средству.

Что такое холодная сварка и из чего она состоит

Основными компонентами холодной сварки являются: смола, наполнитель и отвердитель. Последнее вещество отвечает за застывание, оно имеет специальную химическую формулу. Наполнитель призван улучшить вязкость холодной сварки, а смола, является основным её синтетическим компонентом.

Чтобы отремонтировать кузов автомобиля, подходит любая холодная сварка для металла.

К основным преимуществам холодной сварки, относятся:

- Быстрое затвердевание, которое происходит за 10-60 минут;

- Лёгкость использование, для этого нужно смешать оба компонента холодной сварки, после чего полученную массу применить для соединения деталей;

- Хорошие свойства касательно механической прочности и выдерживания повышенных температур.

Затвердевшую холодную сварку можно всячески обрабатывать: шлифовать, сверлить, подтачивать.

Ремонт кузова автомобиля холодной сваркой для металла

Чтобы качественно отремонтировать кузов автомобиля холодной сваркой, необходимо правильно подготовить металл.

Во-первых, на ремонтируемом участке кузова не должно остаться следов краски, грязи и грунтовки. Его поверхность должна быть очищена до чистого металла и полностью избавлена от пыли. Также, если на повреждённом участке кузова имеется ржавчина, то от неё нужно обязательно избавиться. Ржавчина сильно вредит сварке, об этом рассказывалось на сайте mmasvarka.ru.

Затем, используя бензин, керосин или растворитель, необходимо хорошо обезжирить подготовленную поверхность. Только после всех вышеперечисленных манипуляций, можно приступать к ремонту кузова автомобиля холодной сваркой.

Как осуществить данную процедуру:

- Если в гараже температура 0 градусов или ниже, то обязательно следует нагреть ремонтируемую поверхность кузова строительным феном;

- Затем необходимо взять нужное количество холодной сварки и тщательно её размять пальцами. При этом смола, наполнитель и отвердитель, должны хорошо перемешаться и стать однородной массой. Если холодная сварка прилипает к рукам, то можно смочить их водой;

- После этого, следует нанести холодную сварку на кузов автомобиля и хорошо её разровнять небольшим шпателем.

После застывания, а время на это может понадобиться разное, все во много зависит от состава холодной сварки, можно приступать к обработке кузова. Как было сказано выше, затвердевшую холодную сварку можно смело шлифовать, и даже нарезать в ней резьбу, если это требуют ремонтные работы.

Еще статьи про сварку:

Лазерная пайка и сварка кузовов — преимущества — журнал За рулем

Вкладывайте в технологии! - призывает нас реклама, подчеркивая преимущества лазерной сварки. А в чем ее преимущества? И есть ли они вообще? За ответами я отправился на завод Volkswagen в Калугу, где собирают Polo Sedan и новый Tiguan.

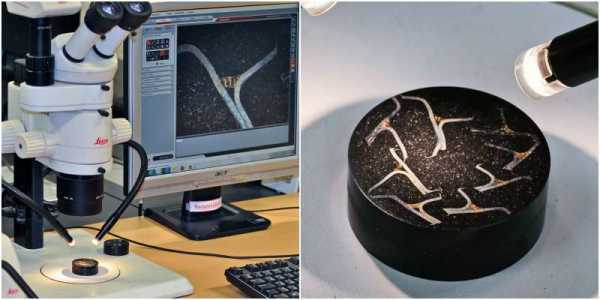

Непонятные иероглифы на фотографии — это не древние письмена, а тонкие срезы с кузовного шва, которые мне подарили заводские инженеры. Чтобы было удобнее разглядывать под микроскопом, их закрепили на пластиковой шайбе. Приглядитесь: детали кузовного проката — стального цвета, а медь — желтого. Почему не видно следов сварки?

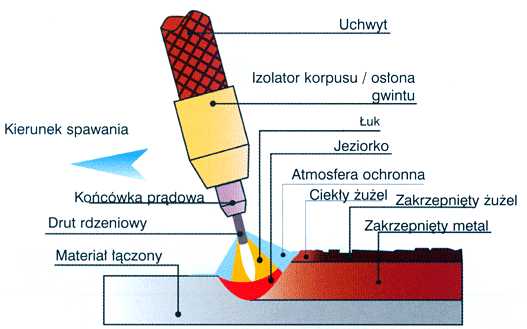

Технарям известно, что сплошными швами кузов автомобиля сварить практически невозможно: сильный нагрев металла вызывает коробление. Поэтому варят точечно. Возьмем, например, стык крыши с боковинами. Обычно места контакта промазаны мастикой-герметиком, и всё это прикрыто декоративными накладками. Но Volkswagen не использует традиционную точечную сварку для крепления крыши. В ходу оригинальный метод, который называется лазерной пайкой. Стальные листы лишь нагревают лучом лазера, но не доводят до температуры плавления, а соединяет их расплавленная тем же лучом медная проволока.

Лазерная пайка — полностью автоматическая операция, которую производят роботы в закрытой камере.

Лазерная пайка — полностью автоматическая операция, которую производят роботы в закрытой камере.Лазерная пайка — полностью автоматическая операция, которую производят роботы в закрытой камере.

Вот крышу фиксируют клеем на боковинах, уже приваренных к основанию, после чего собранный кузов отправляется в камеру, где происходит пайка. Процесс автоматизирован, я наблюдаю за ним на экране монитора — свечение лазера вредно для глаз. Внутри камеры смонтирован источник излучения, от которого по трем световодам лучи попадают в сварочно-лазерную голову. Там они собираются воедино и под прямым углом фокусируются на место соединения деталей. Еще в «голове» стоит автоматика для подачи медной проволоки к точке фокусировки. Плавное движение вдоль шва обеспечивает универсальный промышленный робот — «голова» закреплена на манипуляторе фирмы Fanuc или Kuka.

Перед окраской шов шлифуют. После механической обработки он получается таким гладким, что можно грунтовать и красить без выравнивания шпаклевочными составами. За рубежом так и делают. Но автомобили калужского производства — особенные. У нас учитывают жесткие условия эксплуатации и наносят-таки перед окраской тонкий слой герметика.

Кузов Polo: манипулятором устанавливают крышу, через несколько минут она будет припаяна к боковинам.

Кузов Polo: манипулятором устанавливают крышу, через несколько минут она будет припаяна к боковинам.Кузов Polo: манипулятором устанавливают крышу, через несколько минут она будет припаяна к боковинам.

Материалы по теме

Ровная крыша без объемных сточных желобов и пластиковых накладок — не единственный и не главный плюс технологии. Вместо точек сварки автомобиль в нескольких критических местах получает сплошные герметичные швы, а значит — надежность и коррозионную стойкость соединений. Надо ли напоминать, что крепко соединенные детали — это высокая жесткость кузова и, следовательно, хорошая управляемость автомобиля, а также безопасность — как пассивная, так и активная? Есть у лазерной технологии и чисто производственные преимущества: более простой крой стальных листов в местах сопряжения, высокая скорость соединения деталей, уменьшение общего числа точек сварки, снижение массы кузова.

Лазерная пайка крыши применяется для всего модельного ряда автомобилей, выпускаемых в Калуге, - это не только Volkswagen, но и Skoda. У кроссовера Tiguan как старого, так и нового поколения паяные швы — еще и в обрамлении проема пятой двери: в местах, где боковины соединяются со сточными желобами задних стоек.

Volkswagen Tiguan: лазерной пайкой соединяют боковину с обрамлением проема пятой двери. Пока пропаивают только относительно прямые швы. Volkswagen Tiguan: лазерной пайкой соединяют боковину с обрамлением проема пятой двери. Пока пропаивают только относительно прямые швы.Volkswagen Tiguan: лазерной пайкой соединяют боковину с обрамлением проема пятой двери. Пока пропаивают только относительно прямые швы. |  После минимальной механической обработки сплошной шов лазерной пайки пригоден к окраске без шпаклевания. После минимальной механической обработки сплошной шов лазерной пайки пригоден к окраске без шпаклевания.После минимальной механической обработки сплошной шов лазерной пайки пригоден к окраске без шпаклевания. |  Лазерной сваркой с расплавлением металла соединяют детали обрамления дверных проемов. Такое соединение прочнее традиционного. Лазерной сваркой с расплавлением металла соединяют детали обрамления дверных проемов. Такое соединение прочнее традиционного.Лазерной сваркой с расплавлением металла соединяют детали обрамления дверных проемов. Такое соединение прочнее традиционного. |

Лазер используют не только для пайки, но и для сварки. Тут медная проволока уже не нужна, поскольку луч разогревает стальные детали до температуры плавления. В этом случае закрепленная на промышленном роботе «голова» не делает сплошных швов. Если результат классической сварки напоминает точечный пунктир, то лазерный шов похож на штриховой пунктир. Чем он лучше? Соединение деталей получается более прочным. Такую сварку применяют в передних и задних проемах дверей кроссовера Tiguan.

Конечно, Volkswagen не монополист лазерных технологий в производстве кузовов. И пайка, и сварка используются, скажем, в кабриолете Volvo С70, который разрабатывался совместно с ателье Pininfarina. Заслуга Фольксвагена — в широком применении лазерных технологий в производстве массовых автомобилей. Какой кабриолет сравнится по объемам выпуска с малолитражками Volkswagen Polo или Skoda Rapid?

Для оценки качества пайки делают срезы шва и изучают их под микроскопом. Хорошо видно, что пайка соединяет детали встык, а не внахлёст.

Для оценки качества пайки делают срезы шва и изучают их под микроскопом. Хорошо видно, что пайка соединяет детали встык, а не внахлёст.Для оценки качества пайки делают срезы шва и изучают их под микроскопом. Хорошо видно, что пайка соединяет детали встык, а не внахлёст.

Материалы по теме

Неужели всё идеально и у передового способа соединения нет недостатков? Конечно, есть. Лазерные пайка и сварка — чисто заводские технологии, их нельзя воспроизвести в условиях сервиса. Если, не дай бог, понадобилась замена детали кузова, используют традиционные технологии — и в проемах дверей, и на крыше. Мастерам не позавидуешь: после окраски традиционный сварной шов должен быть внешне столь же аккуратным, как лазерный. Зато при покупке машины на вторичном рынке легко определить, побывал ли приглянувшийся Volkswagen в серьезной аварии, - если знаешь, какие швы сделаны на заводе с использованием лазера.

Еще один технологический нюанс относится только к пайке. Пока ее применяют лишь на относительно ровных швах. Посмотрите на фотографию проема пятой двери: пропаян только ровный участок. А там, где боковина сильно изгибается, есть щель, которую потом закроют герметиком. Но технология совершенствуется, и не за горами время, когда начнут паять швы сложной конфигурации. Другое дело, что сплошные швы нужны не везде. При нагрузках некоторых видов пунктирный шов будет держать, а сплошной может лопнуть. Поэтому будущее — за разнообразием способов соединения, за сочетанием традиционных и передовых технологий.

Фото: Вадим Крючков, Андрей Гордасевич

Оборудование для кузовного ремонта

Поговорим о проблемах с кузовом автомобиля, возникающих из-за коррозии. Каждый понимает, что если с ней не бороться, начнется процесс разрушения в местах образования очагов.

Существуют различные способы борьбы, такие как антикоррозионная обработка, но если кузов уже де-факто проржавел, прогнил и уже грозится развалиться, поможет только капитальный ремонт, либо частичный – замена прохудившихся частей.

Ремонт можно выполнить самостоятельно в гараже при наличии необходимого оборудования.

Сварка рамы

Читайте статью: Сварка рамы грузового автомобиля

Новички в деле восстановления кузова автомобиля считают, что такой ремонт можно выполнить ручной дуговой сваркой. То есть берешь штучный электрод с обмазкой и варишь. Это далеко не так.

Штучный электрод неэффективен при сварке тонкостенных стальных листов. Толщина кузова колеблется в пределах 0,8 … 1 мм. Ясно, что получить качественный сварной шов без включений шлака и прожогов затруднительно на таких толщинах. Тем более, что часто приходится варить такой листовой материал встык.

Оборудование для кузовного ремонта

Оказывается, что наиболее качественная и эффективная сварка доступна только с углекислотным полуавтоматом – именно его чаще всего используют СТО для кузовного ремонта. Задайте ток – автомат оптимизирует скорость подачи проволоки. Задайте скорость – и сила тока будет скорректирована до оптимальной величины. Или просто выберите толщину листа. Вероятность сквозных прожогов и оплавления металла минимизируется. Берете горелку двумя руками – и получаете качественный и прочный шов.

Углекислотный полуавтомат подходит только для черных металлов, сварку нержавеющей стали и цветных металлов и сплавов проводят в среде аргона.

Нужно отметить, что в последнее время для ремонтно-восстановительных работ кузова автомобиля применяют контактную точечную сварку. Некоторые аппараты специально «заточены» под такой ремонт – имеют удобный интерфейс и перечень настроек для эффективной работы с кузовом. Плюс в сумме со специальными приспособлениями – такой аппарат в результате дает быстрый и качественный ремонт, который ничем не уступает ремонту полуавтоматом. Если кузов на заводе изначально был собран контактной точечной сваркой, то ее же и рекомендуется применять во время проведения работ по восстановлению кузова.

Сварка полуавтоматом

Вводный инструктаж для новичков, которые хотят переварить свой автомобиль, но не знают с чего начать.

Итак, подробно об минимуме инструмента, который Вам понадобится для начала:

- Сварочник

- Болгарка

- Дрель

- Проволока

- Баллон с углекислотой

- Шланг, соединяющий баллон

- Редуктор (будет регулировать подачу кислоты).

Приобретите миллиметровый лист стали размером 2х1,2м для организации латок . С него вы сможете вырезать кусок и вварить его в «прогнившее» место (после его предварительного удаления). Но прежде чем приступить к ремонту кузова автомобиля, потренируйтесь. В стальном листе вырежьте 2 образца размером 100Х100мм. Выполните в одном из них 10-15 отверстий не менее Ø5 мм дрелью или дыроколом. Сложите его со вторым образцом и начинайте варить. Подберите такую подачу проволоки и величину напряжения, при которой у вас будет получаться шов. На слабом токе вы будете недоплавлять металл, на сильном – проплавлять его. Нормальная сварка — это когда проволока из полуавтомата расплавляется и полностью заливает отверстие.

Настройка полуавтомата

Горелку уприте в металл, к которому прикреплена клемма массы, и отрегулируйте подачу проволоки на панели управления аппарата путем установки скорости на минимум. Нажмите на курок горелки: если подача проволоки медленная – вы это поймете – она начнет «стрелять». Увеличивайте скорость подачи, пока инвертор не начнет нормально варить. Если скорость слишком большая, проволока будет «отбрасывать» горелку назад из-за того, что она не успевает плавиться. Скорость подачи достаточно подобрать один раз и при дальнейших работах не менять.

Сила тока подбирается в зависимости от толщины металла. Ставьте минимальный ток, если нужно будет его добавить, это вы почувствуете интуитивно по характеру образования сварочной ванны. Излишки остывшего металла зачищаются болгаркой.

После того, как Вы отточите свое мастерство на образцах, переходите к сварке автомобиля. Варить начинайте с ровных поверхностей. Берите горизонтальные швы, когда электрод находится сверху (нижняя позиция). Потолочные и боковые швы, когда металл под силой тяжести вытекает с ванны, освоите позже. Здесь нужно учитывать гравитацию и требуется определенная сноровка.

Если у вас проржавел, например, заход на порог, вырежьте его болгаркой. Далее подготовьте латку с запасом, так как сварку выполняют внахлест по сантиметру с каждой стороны. Можно сделать и встык, но это делается в исключительных моментах, так как сварка встык дает меньшую прочность. Понятно, что металлическая накладка должна повторять изгибы дефектного места.

Сварку ведут путем наплавки точками, но не ставьте их один за другим по периметру латки, а ставьте их на диаметрально противоположных местах. Ставятся точки поочередно с одного края (сверху), потом с противоположного (снизу), прихватывается середина левого края и затем, правого. После прихватки заканчивают сварку точками в шахматном порядке. Места в которых нужно накладку прижать плотнее, можно прикрутить ее саморезами. Возможен и вариант изначального крепления латки на саморезах, что позволяет ее правильно выставить перед сваркой. Деталь размером 100х100 мм достаточно прихватить 8-ми такими шурупами.

Металл должен плотно прилегать к кузову. Если он где-то идет с зазором, используйте деревянную ручку молотка как прижим. Форма придается металлу лучше, когда вы прогреваете его: проварили точку – и сразу же молотком нужно подстучать, где не совсем точное прилегание.

Начинайте ремонт с легких мест, остальные можно будет освоить, когда вы поймете, как гнуть металл и «почувствуете» свой полуавтомат. Ремчасти крыльев, арок, моторный щит, силовые части машины лучше не трогать, пока не приобретете достаточный опыт, так как последствия при неумелом вмешательстве могут быть самыми неожиданными, вплоть до создания аварийной ситуации на дороге.

Технология ремонта порогов своими руками

Порог находится в наиболее агрессивной среде, а потому является местом сильно подверженным коррозии. Если ваш порог проржавел, он требует немедленного ремонта. который вполне под силу выполнить самостоятельно.

Порог находится в наиболее агрессивной среде, а потому является местом сильно подверженным коррозии. Если ваш порог проржавел, он требует немедленного ремонта. который вполне под силу выполнить самостоятельно.

Итак, общая последовательность работ по восстановлению порога, следующая:

- Зачистка проблемного места болгаркой с металлической щёткой («волосатым» кругом)

Будьте очень аккуратны во время работы, используйте защитные очки, но лучше маску. В любом случае,  средствами защиты пользоваться обязательно нужно, потому что элементы щетки вылетают из нее и могут травмировать лицо и тело.

средствами защиты пользоваться обязательно нужно, потому что элементы щетки вылетают из нее и могут травмировать лицо и тело.

Если у Вас есть беруши, их лучше использовать, уж очень сильный звук производит инструмент. Зачистка производит много пыли, чтобы сохранить легкие одевайте респиратор.

Обратите внимание на одну небольшую тонкость: когда вы защищаете поверхность «волосатым» кругом металл вышлифовывается, но при этом вы также может накатить (завальцевать) на соседний фрагмент ржавчины металл, что обязательно проявится со временем.

- После того как вы обработали металл, нужно пройтись 120-й (или хотя бы 240-й) шкуркой так, чтобы появились риски. Это требуется для того, чтобы материал, который наносится в следующем пункте хорошо схватился.

- Обработать Цинкарем (могут быть разные варианты, такие как Цинкон, Цинкор) – преобразователями коррозии на основе цинковых и магниевых элементов, ортофосфорной кислоты и т.д. После того, как он «сделает свою работу», нужно повторно пройтись шкуркой до полного удаления остатков Цинкора и ржавчины. Завершить операцию нужно обезжириванием поверхности (сделать это можно, как известно, любым в наличии имеющимся растворителем, Уайт-спирит, нефрас, ацетон и т.д.)

- Чтобы обеспечить порогу надежную защиту наносят эпоксидный грунт.

Почему именно эпоксидный, а не акриловый или кислотный.

Кислотный грунт (он же фосфатирующий, либо реактивный) наносится, чтобы удалить какие-либо элементы коррозии в порах, углублениях, которые вы не смогли вычистить.

Эпоксидный грунт является первичным грунтом и имеет очень плотную структуру, он намного плотнее, чем акриловый. Он не пропускает ни влагу, ни воздух, которые как раз и нужны для процесса коррозии.

- Следующий этап, нанесение баранка (антигравия) – называется он так, потому что похож на баранью шерсть после высыхания. После отвердения его обязательно нужно закрасить, потому что баранок при попадании на него солнечных лучей рассыхается и разрушается. Мыть такой порог будет очень трудно.

Если порог прогнил до дыр, аварийное место вырезают. Вырезанную часть в дальнейшем можно использовать как шаблон, который можно приложить к листу и нацарапать на нем контуры будущей накладки. Отрезать нужно не по намеченному, а чуть с отступом. Вырезанные части порога, которые имеют радиус можно «образмерить» с помощью листа бумаги и в дальнейшем отпилить «накладку» по этому листу и придать ей нужную форму с помощью, например, плоскогубцев и тисков. Далее латка прихватывается точками к порогу машины внахлест.

Во время сварки не пользуйтесь щитком, который нужно держать в руке, лучше обзавестись полноценным хамелеоном, который и плотность затемнения светофильтра подберет автоматически, и защитит все части лица от обжигающего (кожа просто обгорит) влияния инфракрасного излучения. Щиток защищает от прямых лучей, с боков у него защиты нет и отражения от лакированной поверхности автомобиля (от дверей и других его частей), могут попасть в глаза, вызвав их повреждение. Думайте о своем здоровье!

Латочный ремонт порогов достаточно эффективный способ продлить ему жизнь. Тем не менее, это всегда временная мера, так как невозможно вычистить коррозию и обработать защитой порог изнутри, которая даст возможность хозяину поездить еще какое-то время, пособирать денег на замену.

Гарантию качества и долговечности вам даст только капитальный ремонт, т.е. когда порог полностью снимается и обрабатывается по всем поверхностям, либо ставится новый.

Сварка кузова авто в Красноярске

Сварочные работы – необходимая процедура для восстановления целостности кузова в результате образования на нем и его элементах коррозии, трещин и других дефектов. Компания «АвтосервисПрофи» занимается сваркой в Красноярске с использованием полуавтоматических и инверторных сварочных аппаратов. Наши мастера во что бы то ни стало стараются сохранить поврежденные детали и восстановить их, что положительно сказывается на стоимости итогового восстановления.

Для чего применяется сварка

Такая процедура необходима для восстановления поврежденных элементов машины, наваривания новых частей или переоборудования автомобиля:

Такая процедура необходима для восстановления поврежденных элементов машины, наваривания новых частей или переоборудования автомобиля:

- заваривания порогов со вставкой дополнительного усилителя;

- ремонтирования кузовного элемента путем вваривания на него листа металла;

- восстановления глушителя и выхлопной системы;

- ремонта бамперов и других пластиковых деталей авто;

- замены сгнивших стаканов и иных частей машины.

По завершении сварочных работ в «АвтосервисПрофи» проводится тщательная антикоррозийная обработка швов, что исключает появление ржавчины на восстановленном элементе.

Склеивание кузовных листовКонструкция кузова автомобиля из металла (сталь, алюминий) требует специальных методов соединения, т. е. сварки, наплавления или клепки. Однако некоторые соединения листового металла выполняются склеиванием. Сваркой, сваркой и пайкой могут соединяться только однородные материалы и металл, а их разборка очень затруднена. При таких способах соединения высокие температуры создают нежелательные напряжения, которые могут повредить компоненты или цинковое покрытие. Склеивание кузовных листов имеет множество преимуществ, самые важные из них: - сплошной стык, - антикоррозионная защита стыка - отсутствие щелевой коррозии, - герметизация стыка, - возможность соединения различных по свойствам материалов, - простая технология, - более простые решения подключения. В современных конструкциях кузова соединение крыши с кузовом выполняется лазерной сваркой и не требует герметизации. Но в цеху заменой технологии лазерных соединений является склейка однокомпонентными клеями, подкрепленная сваркой или сваркой в отверстия, или склейка двухкомпонентными клеями (фото1).

Составы MS устойчивы к УФ-лучам, поэтому их не нужно защищать от солнца защитными полосками или лакировать. Массы MS также можно использовать для герметизации стыков листового металла перед сваркой.Они используются, в том числе, для соединения обшивки крыши с кузовом. Благодаря использованию герметика перед сваркой мы избегаем проблем с негерметичными соединениями листового металла. Это не означает, что заземление MS электропроводно. MS также используется для приклеивания внешних элементов кузова, например, заднего крыла. В этом случае склеиванию может способствовать сварка или сварка. Еще один пример использования клея МС – крепление арматуры и боковых ребер жесткости элементов внешней обшивки транспортных средств доставки (фото 3). .Что такое лазерная сварка автомобилей?Технология лазерной сварки имеет много преимуществ, в том числе повышение прочности и жесткости кузовов автомобилей. Это означает лучшую устойчивость при вождении и большую безопасность. Что это за решение? Основной метод соединения элементов кузова автомобиля, используемый уже много лет, – контактная сварка металлов. Технология, более быстрая и дешевая, чем обычная сварка, основана на точечном нагреве в течение ок.2,5 секунды пластины прижимаются друг к другу электрическим током высокой интенсивности, который подается электродами, наложенными на них с обеих сторон. Недостатком этого метода является нагрев большой площади материала вокруг сварного шва, что вызывает деформацию соединяемых элементов. Поэтому точечные сварные швы должны располагаться на расстоянии друг от друга, что ограничивает прочность соединения. ТехнологияLSW (лазерная винтовая сварка) позволяет избежать этих проблем. Место соединения элементов нагревается здесь в течение 0,3-1 секунды мощным лазерным лучом.Более короткое время позволяет подводимому теплу распространяться на гораздо меньшую площадь. Это радикально снижает деформацию элементов, благодаря чему сварные швы могут располагаться более плотно, а прочность получаемого соединения выше. Дополнительные преимущества включают значительное сокращение процесса соединения и снижение энергопотребления и, следовательно, воздействия на окружающую среду. В отличие от контактной сварки, при которой электроды должны располагаться с обеих сторон сварного шва, для лазерной сварки требуется доступ только с одной стороны, что позволяет соединять конструкции, образующие замкнутые пространства, например, сварные швы.стойки кузова. Лазерный луч, размещенный на точно управляемом манипуляторе робота, может излучаться на значительном расстоянии, поэтому он также может достигать мест с ограниченным доступом. Технология LSW также позволяет сваривать до четырех слоев металлических листов, что открывает перед проектировщиками новые возможности. Еще одним преимуществом является гибкость. На одной производственной линии можно комбинировать как стальные, так и алюминиевые элементы без замены оснастки, что значительно снижает производственные затраты.Кроме того, длина производственной линии для сварки LSW примерно в два раза меньше, чем у контактной сварки, что приводит к более низким затратам на техническое обслуживание установки. Технология лазерной сваркиLSW впервые используется при производстве Lexus LS 400 в качестве дополнения к точечной сварке. Со временем количество лазерных сварных швов было увеличено, чтобы полностью исключить контактную сварку. Эта технология была внедрена и в производство последующих моделей – в настоящее время она применяется в кузовах автомобилей Lexus IS, NX, RC F и GS F, а также на базе платформы TNGA (Toyota New Global Architecture) последнего поколения Тойота Приус. лл / moto.wp.pl http://moto.wp.pl/kat,15953,title,Na-czego-polega-laserowe-spwanie-aut,wid,18108276,wiadomosc.html .Инновация Laser в производстве LexusОсновной метод соединения элементов кузова автомобиля, используемый уже много лет, – контактная сварка металлов. Эта технология, более быстрая и более дешевая, чем обычная сварка, заключается в точечном нагреве спрессованных листов примерно за 2,5 секунды электрическим током высокой интенсивности, который подается электродами, расположенными по обе стороны от них. Недостатком этого метода является нагрев большой площади материала вокруг сварного шва, что вызывает деформацию соединяемых элементов.Поэтому точечные сварные швы должны располагаться на расстоянии друг от друга, что ограничивает прочность соединения. Toyota Motor Corporation, материнская компания Lexus, разработала и внедрила инновационную технологию лазерной сварки LSW (Laser Screw Welding) в процесс производства кузовов, чтобы избежать этих проблем. Место соединения элементов прогревается мощным лазерным лучом за 0,3–1 секунду — более короткое время нагрева означает, что подведенное тепло распространяется на гораздо меньшую площадь.Это радикально снижает деформацию элементов, благодаря чему сварные швы могут располагаться более плотно, а прочность получаемого соединения выше. Дополнительные преимущества включают значительное сокращение процесса соединения и снижение энергопотребления и, следовательно, воздействия на окружающую среду. Однако на этом преимущества не заканчиваются. В отличие от контактной сварки, при которой электроды должны располагаться с обеих сторон сварного шва, для лазерной сварки требуется доступ только с одной стороны, что позволяет соединять конструкции, образующие замкнутые пространства, напримерстойки кузова. Мало того — лазерный луч, размещенный на точно управляемом манипуляторе робота, может излучаться со значительного расстояния, так он также способен достигать мест с ограниченным доступом. Технология LSW также позволяет сваривать до четырех слоев металлических листов, что открывает перед проектировщиками новые возможности. Еще одним преимуществом является гибкость – на одной производственной линии можно комбинировать как стальные, так и алюминиевые элементы без смены оснастки, что значительно снижает производственные затраты.Кроме того, длина производственной линии для сварки LSW примерно в два раза меньше, чем у контактной сварки, что приводит к более низким затратам на техническое обслуживание установки. Технология лазерной сваркиLSW впервые была использована при производстве флагманской модели Lexus, роскошного седана LS 400, в качестве дополнения к точечной сварке. Со временем количество лазерных сварных швов было увеличено, чтобы полностью исключить контактную сварку. Эта технология была внедрена и в производство последующих моделей — теперь она применяется в кузовах Lexus IS, NX, RC F и GS F, а также на базе платформы TNGA (Toyota New Global Architecture) последнего поколения. Тойота Приус. Фото Лазерная сварка укрепляет конструкцию кузова / .90 000 Сколько стоит ремонт бампера автомобиля? Где сварить, покрасить и отремонтировать бампер автомобиля?Почему стоит ремонт бампера автомобиля? Сколько стоит ремонт бампера и как сделать такой ремонт - какие есть методы ремонта? Где покрасить, наклеить или сварить бампер автомобиля? Бамперы – это элементы кузова автомобиля, наиболее подверженные царапинам, вмятинам и трещинам. Замена бампера на новый стоит дорого, а замена бампера может не соответствовать оттенку или форме.  В этой статье вы можете прочитать о ремонте бампера:

Бамперы – это части кузова автомобиля, наиболее уязвимые к любым видам повреждений.Аварии, столкновения, ссадины при парковке, наезды на замерзшие снежные заносы, натирание щетками, наезды на нижнюю часть высокого бордюра... Новые бамперы стоят дорого, а замена не всегда подходит или не имеет того же оттенка краски, что и кузов. На помощь приходят профессиональные автомастерские, где можно отремонтировать бампер. Как устроен и для чего нужен автомобильный бампер?Бампер автомобиля – элемент, поглощающий энергию удара.Но он также играет важную визуальную роль. В своей конструкции он также скрывает различного рода лампочки, датчики и другие пластиковые элементы. Его легко сломать или поцарапать, поэтому он также нуждается в ремонте. Основная задача автомобильного бампера – поглощать энергию при столкновениях. Кроме того, бамперы являются одной из самых заметных частей автомобиля, поэтому их визуальное состояние оказывает огромное влияние на внешний вид автомобиля. Поцарапанные, разбитые, продырявленные, с сорванной краской уж точно не добавляют автомобилю шарма. Современные бампера состоят из трех основных элементов - балки, контурной внешней обшивки (накладок) и заполнения. Все это дело покрыто стандартным автомобильным лаком и бесцветным лаком. Бампера изготавливают из пластика уже много лет. Производители используют несколько десятков различных материалов (полимеров). В случае повреждения бампера не всегда стоит принимать решение купить оригинал или замену. В стране есть ряд компаний, которые способны отремонтировать бампер, вернув ему первозданный вид. Нынешние бампера, к сожалению, слабые. Во многих случаях при незначительном столкновении бампер может быть не только поврежден, но и значительно смещен. Это, в свою очередь, наносит дополнительные повреждения другим элементам кузова автомобиля – крыльям, капоту, решетке радиатора, кузову, фонарям и фарам. И очевидно - затраты на ремонт растут. Бамперы современных автомобилей также могут содержать ценные элементы оборудования автомобиля. В переднем бампере могут быть галогеновые фары головного света, иногда также используемые в качестве статического освещения поворотов, светодиодные дневные ходовые огни, поворотники, рамка номерного знака, а также декоративные хромированные накладки.Задний бампер может включать в себя датчики парковки, рамку номерного знака с подсветкой, заднюю камеру заднего вида, установленную в рамке номерного знака, а также декоративные хромированные накладки и декоративные насадки на выхлопные трубы. Если бампер поврежден, большинство этих компонентов также будут повреждены. Это удорожает ремонт, а также серьезно увеличивает закупочную стоимость новых деталей. Под передними бамперами также находятся крышки радиатора и двигателя, обычно из пластика.В случае повреждения бампера, например, при наезде днища автомобиля на высокий бордюр, эти компоненты также повреждаются. Пластиковые накладки на двигатель стоят от 100 злотых и выше, к ним нужно прибавить стоимость пластиковых креплений - зажимов с большими головками (20-40 злотых за упаковку). Помимо самого бампера, некоторые производители используют дополнительные элементы - спойлеры, накладки на пороги, пороги, уголки со встроенными отражателями. Их повреждение также увеличивает стоимость покупки нового бампера. Недаром ремонт бамперов – одна из самых часто выполняемых услуг в автомастерских. Сколько стоит ремонт бампера автомобиля?Ремонт бампера стоит от 30 злотых до очень больших сумм. Это зависит от того, сломались ли только внутренние крепления, нужно ли наносить многослойный лак и заменять внутренние и внешние элементы. Цена явно зависит от степени повреждения. Именно к ним адаптирован соответствующий метод ремонта. Бампер необходимо снимать с кузова при каждом ремонте. Иногда это связано с некоторыми проблемами, чтобы иметь возможность добраться до болтов крепления. Многие другие компоненты, возможно, придется демонтировать, что, конечно же, увеличивает количество человеко-часов в мастерской и увеличивает стоимость ремонта. Поэтому окончательная стоимость услуги также зависит от модели автомобиля. Цены на ремонт типичных повреждений бампера: царапины, трещины на краске или пластике, сломанные крепления. Сколько это стоит и сколько времени занимает?

Из какого пластика сделан бампер? Что означает POM, PP/EPDM или PVB?