Система впрыска топлива бензиновых двигателей

устройство, принцип подачи топлива, классификация

Системы впрыска топлива бензиновых двигателей – это системы для дозированной подачи бензина в ДВС. Тип устройства, характеристика системы влияет на ряд важных показателей. Это экологический класс двигателя, его мощность, топливная эффективность.

Устройство системы впрыска бензинового двигателя может иметь различные конструктивные решения и модификации. О них мы расскажем, останавливаясь на конкретных видах систем впрыска.

Варианты топливных систем бензиновых двигателей

Впрыск топлива в воздушный поток может происходить как за счёт разрежения, так и за счёт избыточного давления. Например, в карбюраторе впрыскивание происходит за счёт разрежения, а в большинстве современных систем - за счёт избыточного давления.- центральным (например, наддроссельный впрыск),

- распределённый или коллекторный (осуществляется отдельной форсункой в предкамеру, расположенную перед впускным клапаном каждого цилиндра двигателя),

- непосредственный (осуществляется напрямую в камеры сгорания, отдельными форсунками), встречается в разных вариациях, характерен для современных автомобилей..

Варианты топливных систем бензиновых двигателей (R R. Bosch)

Конструктивное решение с карбюраторами

Дольше всего человечество знакомо с подачей топлива посредством карбюратора. И не потому, что такие решения лучшие, а потому что они – первые. И через множество лет это были единственно доступные системы. Карбюратор был неотъемлемой частью топливной системы на протяжении сотни лет. Нельзя сказать, что сейчас карбюраторы полностью исчезли из жизни, но на легковой и коммерческий транспорт карбюраторы ставить перестали. Их можно увидеть только на средствах малой механизации, которые применяются для садовых, строительных работ.

Автопром же перестал выпускать машины с карбюраторной системой еще в 90-е годы прошлого века.

Принцип их действия основан на всасывании топлива в поток воздуха, проходящего через сужение карбюратора. увеличение скорости движения воздуха в месте сужения воздушного канала формирует разрежение воздуха.

Объём воздуха, который проходит через сужение воздушного канала, пропорционален объёму топлива, поступающего через распылитель карбюратора. Благодаря этому несложно в автоматическом режиме поддерживать требуемое отношение топлива к воздуху.

.

Как работает устройство?

- Топливо из бака выбирает насос (управляемый механически или электрически – в зависимости от модели).

- ДВС запускается, и поток воздуха, проходящий через сужение воздушного канала карбюратора, создает разрежение.

- В смесительную камеру карбюратора поступает топливо.

- Жиклер (калиброванное отверстие) дозирует топливо.

Здесь достаточно много причин:

- Низкая экономичность, а соответственно, и низкий уровень топливной эффективности.

- Проблемы при переменных режимах работы, снижающие динамические качества- автомобиля.

- Прямая зависимость от расположения двигателя в автомобиле.

- Выброс в окружающую среду большого количества вредных веществ (несоответствие нормативам эмиссии газообразных вредных выбросов в атмосферу).

Моновпрыск

На смену карбюратору пришла система так называемого «над дроссельного впрыска» топлива. Она также известна как моновпрыск или система центрального впрыска.

Принцип базируется на впрыске топлива одной форсункой, установленной на впускном коллекторе двигателя.

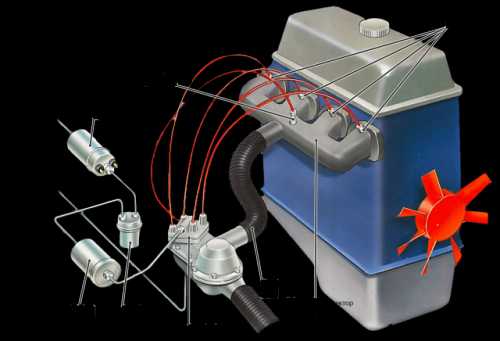

Самыми популярными конструкциями системы центрального впрыска являются решения Mono-Jetronic от R. R. Bosch и Opel-Multec (как нетрудно догадаться из названия, это решение корпорации Opel).

Появление моновпрыска приходится на середину 70-х годов 20-го века. В то время системой Mono-Jetronic стали оснащать автомобили Volkswagen и Audi.

Главной задачей при разработке моновпрыска стало нахождение альтернативы карбюраторной системе впрыска. Важно было найти более эффективную систему топливоподачи, которая смогла бы удовлетворить возросшим экологическим требованиям.

Mono-Jetronic: конструктивные элементы

- Регулятор давления. Способен поддержать на стабильном уровне рабочее давление в системе впрыска, а после выключения ДВС сохранить остаточное давление в системе . Это важно для облегчения пуска, создание барьеров против образования паровых пробок.

- Электромагнитный клапан (форсунка). Обеспечивает импульсный впрыск топлива. Управление клапаном осуществляется посредством электросигнала. Он идёт от блока управления.

- Дроссельная заслонка. Регулятор объема поступающего воздуха.

- Привод. Он ответственный за работу дроссельной заслонки.

- Электронный блок управления. «Мозг», синхронизатор.

Распределённый впрыск

В 70-е годы появились и системы распределительного впрыска, основанные на подаче топлива отдельной форсункой в предкамеру, расположенную перед впускным клапаном каждого цилиндра двигателя. Впрыск может быть при этом может быть как импульсным, так и непрерывным.

Мы остановимся на решении K-Jetronic производителя Robert R. Bosch с непрерывным впрыском. K-Jetroniс активно присутствовала на рынке с 1973-го по 1995 годы. Сначала K-Jetroniс выпускалась с механической системой дозирования. С 1982 года - с электронной начинкой и электронным управлением дозирования. Начиная с версий (модификаций) с электронным управлением система стала называться KE-Jetroniс.

Экономические характеристики автомобилей, их уровень топливной эффективности был существенно улучшен, уровень выбросов вредных веществ в выхлопе также снизился.

В системах K/KE-Jetronic впрыск топлива осуществлялся непрерывно в смесительную камеру перед впускным клапаном. При этом количественное дозирование топлива, поступающего в поток воздуха, производилось за счет взаимосвязанных узлов «расходомер – дозатор».

Помимо дозатора-распределителя обязательный элемент решения – дроссельная заслонка, расположенная за дозатором, у первых версий были вакуумно-механические клапаны коррекции топлива(запуск клапанов в работу возможен как от терморегуляторов, так от разряжения воздуха во впускном коллекторе), в поздних модификациях появились электрические клапаны коррекции топлива. Кроме того, системы стали оснащать кислородным датчиком (лямбда-зондом). Огромным плюсом схемотехнического решения стало то, что система впрыска могла быть оснащена катализаторам-, но к уровню надёжности были существенные вопросы.

Дискретный впрыск топлива

Новой эрой стал дискретный впрыск топлива. Первой здесь стала электронная система распределенного впрыска топлива L-Jetronic – опять-таки от R. R. Bosch. С появлением этого решения стало возможным говорить о качественной управляемости, безотказности, надёжности. Да, сразу же стало ясно, что это средний и высокий ценовой сегмент. Поэтому долгое время системы дискретного впрыска топлива сосуществовали с системами непрерывного распределительного впрыска типа K/KE-Jetronic.Но постепенно L-Jetronic обрела массовость. Её стал активно использовать практически весь европейский автопром. Явные плюсы оценили и водители, и персонал автосервиса: повысилась топливная экономичность авто. Для обслуживания перестали быть нужны сложные навыки (в первую очередь, это стало возможным за счёт того, что отпала надобность выполнять механические настройки).

L-Jetronic несколько раз модернизировалась и уверенно держалась на рынке до появления стандарта Евро-3. После чего более актуальными стали решения на основе термоанемометрических датчиков массметра (массового расхода воздуха). В частности, популярность приобрела модификация LH-Jetronic .

У новой разработки стала доступна индивидуальная регулировка подачи топлива в каждый из цилиндров

Объединяющая черта систем Mono-Jetronic, L-Jetronic, LH-Jetronic состоит в том, это все эти решения управляют только впрыском топлива, при этом для воспламенения топлива задействована система зажигания с модулем электронного управления.

Устройства, в которых система и зажигания и впрыск были синхронизированы и объединены, корпорация R.R. Bosch начала выпускать с 1979 года.

Ярким примером решения с объединёнными системами впрыска и зажигания – стала система Motronic от R.R. Bosch.

Она существовала в нескольких модификациях, появившихся в 90-е годы 20-го века. В эти годы в их конструкции входили механические расходомеры воздуха. Но вскоре вместо них стали использоваться термоанемометрические датчики-расходомеры, расширились возможности для самодиагностики.

Правда, полностью удовлетворить запросам диагноста системы не могли, поскольку протокол выявления неисправностей не обладал высокой результативностью. В последующих модификациях эта проблема была успешно решена.

Но самым революционным решением Motronic стало появление датчика абсолютного давления во впускном коллекторе (MAP-sensor).

Использование MAP-сенсора в системе управления двигателем позволило готовить качественную топливовоздушную смесь, состав которой близок к желаемому, и, главное, не сложно соблюсти европейские требования к выхлопам автомобилей.

Но для выхода на американский рынок даже этого было недостаточно. По стандартам США в топливной системе должна быть обязательная система контроля утечек паров топлива из бака. Так появилось инновационное решение Motronic M5. С ним появились все условия для того, чтобы исключить эксплуатацию автомобиля с потерявшей герметичность пробкой заливной горловины или неисправной системой вентиляции топливного бака.

Кроме того, эта система соответствует требованиям самого строгого протокола самодиагностики OBD-II/CARB.

А благодаря электроуправлению дроссельной заслонкой отлажено взаимодействие между системой управления двигателем и системой торможения.

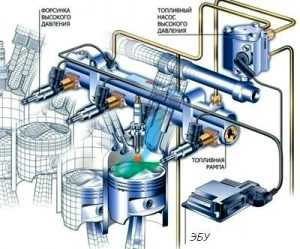

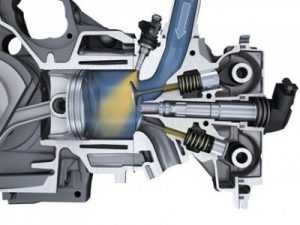

Системы непосредственного впрыска

Особое место среди систем впрыска бензиновых двигателей получили системы непосредственного впрыска.

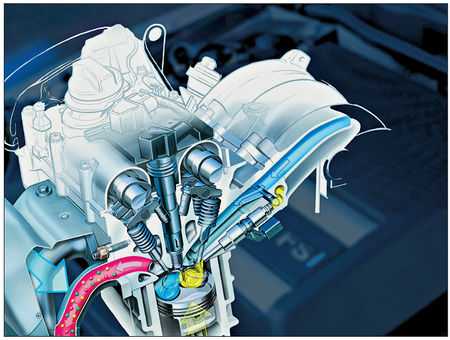

Их принцип действия основан на том, что топливо посредством инжектора распыляется прямо в цилиндр двигателя.

- Это важно для достижения топливной экономичности.

- Плунжерный насос. Подаёт топливо в рампу, соединённую с форсунками.

- Регулятор давления топлива. Поддерживает стабильное рабочее давление в топливной рампе. Топливная рампа. Здесь непосредственно происходит процесс распределения топлива по форсункам.

- Предохранительный клапан на рампе. Защищает рампу от предельных давлений.

- Датчик высокого давления. Замеряет давление в рампе, подаёт сигнал блоку управлением двигателя на коррекцию давления.

Согласование взаимодействия узлов осуществляется посредством электронной системы управления двигателем. От блока электронного управления поступают команды на исполнительные механизмы.

Интересная деталь! Если среди дизельных систем впрыска такие топливные системы были популярны давно, то среди бензиновых распространение получили не сразу. Причина элементарно проста: бензин в отличие от дизельного топлива является плохой смазкой, что вызывало быстрый износ» топливного насоса.

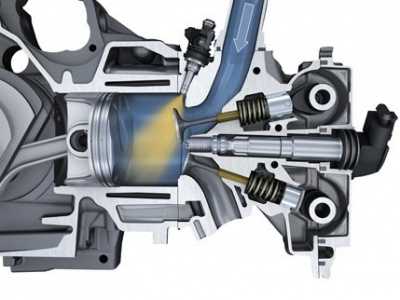

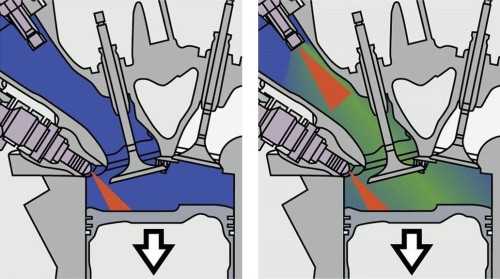

Но с развитием технологий уплотнений разработчики снова смогли заняться бензиновыми системами с прямым впрыском топлива. Система непосредственного впрыска может обеспечивать несколько видов смесеобразования: послойное, однородное (гомогенное), и стехиометрическое. Послойное смесеообразование актуально при малых и средних оборотах, стехиометрическое и гомогенное – при сверхвысоких оборотах, а также при средних и высоких нагрузках.

Самые популярные решения – с послойным смесеобразованием. Их хорошо знают по названию FSI и TFSI (у Volkswagen и у Ауди). Буква “T” в названии свидетельствуют о наличии турбокомпрессора, то есть двигатель, как именуется в просторечии - “турбирован”.

В цилиндр таких бензиновых систем впрыска поступает небольшое количество топлива. Тщательная организация потока воздуха в цилиндре (его траектория движения, подобная «кувырку) и удачно подобранное время впрыска топлива в цилиндр создают все условия, чтобы это небольшое количество топлива было подано к электродам свечи зажигания, и произошло воспламенение этой порции горючей смеси.

Почему на эту бензиновую систему впрыска не переходят повсеместно. К сожалению, актуальна такая проблема, как «турбоямы» при резком нажатии на педаль газа.

Этот недостаток полностью устранен при наличии наддувочного агрегата с электроприводом. Такие системы недёшевы. Но оперативно выйти на режим максимальной мощности, избежать «турбоям» при резком нажатии педали на газ с ними – не проблема. Прямой впрыск SC-E актуален, например, для ряда спортивных автомобилей.

Очень высокий интерес – и к битопливным (бинарным) система с газотурбинным наддувом. При работе на бензине можно достичь очень хорошего крутящего момента.

Параметры применяемого топлива прописываются в постоянной памяти. Если нужно заменить бензин на альтернативное топливо, изменяется программа смесеобразования. Это очень удобно.

Какой впрыск лучше?

Очень часто спорят: какой впрыск лучше. Дешевле всего обойдутся решения, ориентированные на распределённый впрыск. Подкупает и то, что они не требовательны к качеству топлива.

Если вам важно, чтобы была высокая топливная эффективность при минимальных значениях вредных выбросов, однозначно стоит выбирать непосредственный впрыск. Да, эти решения дороже. Но лучше заплатить больше единожды, чем постоянно “съедать” лишнее топливо.

Кстати, дороговизна решения связана, главным образом, с тем, что производителям пришлось внести кардинальные изменения в конструкцию головок цилиндров, однако в ремонте эти двигатели значительно дороже простых и надёжных двигателей с распределённым предкамерным впрыском топлива.

Не просто изучить топливные системы, а попрактиковаться работать в поиске различных неисправностей в них вам поможет специализированный тренажёр на платформе ELECTUDE. Отличное подспорье для автомобильных механиков и диагностов.

Системы впрыска топлива авто, назначение, виды систем впрыска для бензиновых и дизельных двигателей. Какие бывают системы впрыска топлива. Системы впрыска дизельных и бензиновых двигателей.

На сегодняшний день системы впрыска активно применяются на бензиновых и дизельных ДВС. Стоит отметить, что для каждой вариации мотора подобная система будет в существенной мере отличаться. Об этом далее в статье.

Система впрыска, назначение, чем отличается система впрыска бензинового двигателя от системы впрыска дизеля

Основное назначение системы впрыска (другое название — инжекторная система) — обеспечение своевременной подачи горючего в рабочие цилиндры мотора.

В бензиновых моторах процесс впрыска поддерживает образование воздушнотопливной смеси, после чего осуществляется ее воспламенение с помощью искры. В дизельных моторах подача горючего производится под высоким давлением — одна часть горючей смеси соединяется со сжатым воздухом и практически мгновенно самовоспламеняется.

Система впрыска бензина, устройство систем впрыска топлива бензиновых двигателей

Система впрыска топлива — составная часть топливной системы ТС. Основной рабочий орган любой системы впрыска — форсунка. Зависимо от метода образования воздушнотопливной смеси существуют системы непосредственного впрыска, распределенного впрыска и центрального впрыска. Системы распределенного и центрального впрыска — системы предварительного впрыска, то есть впрыск в них осуществляется во впускном коллекторе, не доходя до камеры сгорания.

Системы впрыска бензиновых моторов могут иметь электронное либо механическое управление. Самым совершенным считается электронное управление впрыском, которое обеспечивает существенную экономию горючего и снижение вредных выбросов в атмосферу.

Впрыск горючего в системе осуществляется импульсно (дискретно) или непрерывно. С точки зрения экономии перспективным считается импульсный впрыск горючего, используемый всеми современными системами.

В моторе система впрыска, как правило, соединена с системой зажигания и создает объединенную систему зажигания и впрыска (к примеру, системы Fenix, Motronic). Система управления мотором обеспечивает согласованную работу систем.

Системы впрыска бензиновых двигателей, типы систем впрыска топлива, достоинства и недостатки каждого вида систем впрыска бензиновых двигателей

На бензиновых моторах применяются такие системы подачи горючего — непосредственный впрыск, комбинированный впрыск, распределенный впрыск (многоточечный), центральный впрыск (моновпрыск).

Центральный впрыск. Подача горючего в данной системе производится посредством топливной форсунки, расположенной во впускном коллекторе. А так как форсунка всего одна, эту систему называют еще моновпрыском.

На сегодняшний день системы центрального впрыска утратили свою актуальность, поэтому они и не предусмотрены в новых моделях авто, однако в некоторых старых ТС их все же можно встретить.

Преимущества моновпрыска — надежность и простота применения. К минусам данной системы можно отнести высокий расход горючего и низкий уровень экологичности мотора. Распределенный впрыск. В системе многоточечного впрыска предусмотрена отдельная подача топлива на каждый цилиндр, который оборудован индивидуальной топливной форсункой. ТВС, при этом, возникает лишь во впускном коллекторе.

На сегодняшний день большинство бензиновых моторов оборудовано системой распределенной подачи горючего. Преимущества подобной системы — оптимальный расход горючего, высокая экологичность, оптимальные потребности к качеству потребляемого горючего.

Непосредственный впрыск. Одна из самых прогрессивных и совершенных систем впрыска. Принцип действия данной системы основывается на прямой (непосредственной) подаче горючего в камеру сгорания.

Система непосредственной подачи горючего дает возможность получать качественный состав топлива на всех этапах эксплуатации мотора, чтобы улучшить процесс сгорания ТВС, увеличить рабочую мощность мотора и снизить уровень отработанных газов.

Недостатки данной системы впрыска — довольно сложная конструкция и большие требования к качеству горючего.

Комбинированный впрыск. В системе данного типа объединяются две системы — распределенный и непосредственный впрыск. Как правило, она применяется, чтобы уменьшить выбросы токсичных компонентов и отработанных газов, с помощью чего можно достигнуть высоких показателей экологичности мотора.

Системы впрыска дизельных двигателей, виды систем, достоинства и недостатки каждого вида систем впрыска дизельного топлива

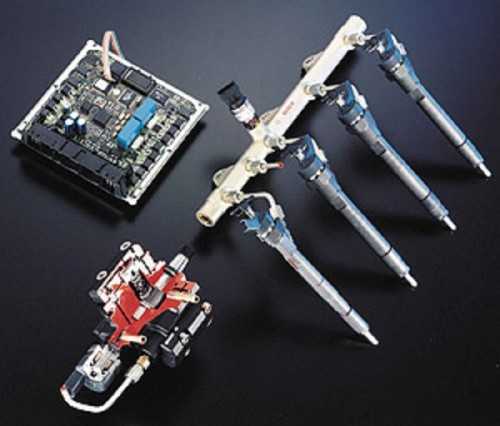

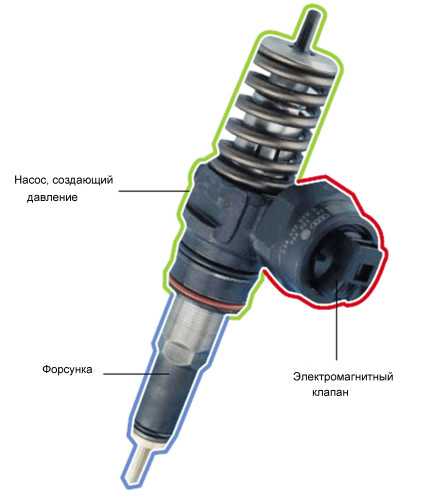

На современных дизельных моторах используются следующие системы впрыска — система Common Rail, система насос-форсунки, система с распределительным или рядным топливным насосом высокого давления (ТНВД).

Самыми востребованными и прогрессивными считаются насос-форсунки и Common Rail. ТНВД — центральный компонент любой топливной системы дизельного мотора.

Подача топливной смеси в дизельных моторах может производиться в предварительную камеру или прямо в камеру сгорания.

В настоящее время отдается предпочтение системе непосредственного впрыска, отличающейся повышенным уровнем шума и менее плавной работой мотора в сравнении с подачей в предварительную камеру, однако при этом обеспечивается более важный показатель — экономичность.

Система насос-форсунки. Данная система используется для подачи, а также впрыска горючей смеси под большим давлением насос-форсунками. Ключевая особенность данной системы — в одном устройстве объединены две функции — впрыск и создание давления.

Конструктивный недостаток данной системы — насос оборудован постоянным приводом от распределительного вала мотора (не отключаемый), который способен привести к быстрому износу системы. В результате этого изготовители все чаще отдают предпочтение системам Common Rail.

Аккумуляторный впрыск (Common Rail). Более совершенная конструкция подачи горючей смеси для множества дизельных моторов. В такой системе горючее подается от рампы к топливным форсункам, которая еще называется аккумулятором высокого давления, в результате чего у системы образовалось еще одно название — аккумуляторный впрыск.

Система Common Rail предусматривает проведение следующих этапов впрыска — предварительного, главного и дополнительного. Это дает возможность уменьшить вибрации и шум мотора, сделать процедуру самовоспламенения горючего более эффективной, уменьшить вредные выбросы.

Выводы

Чтобы управлять системами впрыска на дизелях предусматривается наличие электронных и механических устройств. Механические системы дают возможность контролировать рабочее давление, момент и объем впрыска горючего. В электронных системах предусмотрено более эффективное управление дизельными моторами в целом.

Системы впрыска бензиновых двигателей | Интернет журнал автомобилиста

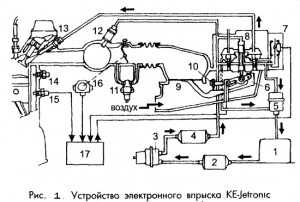

Принцип работы системы впрыска бензиновых двигателей состоит в следующем (рис. 1).

В топливном баке находится электрический бензонасос, всасывающий топливо и подающий его через топливный фильтр в распределитель впрыска, где установлен регулятор давления. Затем бензин поступает во впрыскивающий клапан к форсункам. Воздухомер отмеряет нужное количество воздуха, которое всасывается двигателем через воздушный фильтр и общую всасывающую трубу. В корпусе воздухомера имеется заслонка, которая отклоняется и удерживается в определенном положении проходящим воздушным потоком. Специальный датчик передает информацию о ее положении.

Рисунок 1. Устройство электронного впрыска KE-Jetronic

Время впрыска и количество впрыскиваемого топлива определяются прибором электронного управления, который передает команду на распределитель впрыска. При этом обогащение смеси и количество впрыскиваемого горючего всегда оптимальны. Кроме того, система электронного впрыска управляет отключением топлива при движении накатом. В случае выхода из строя электроники устройство KE-Jetronic работает механически.

Коллектор вмещает 20 мл бензина, который благодаря мембране находится под давлением, не образовывая пузырьков пара. Клапан холодного запуска впрыскивает дополнительное количество топлива при запуске холодного двигателя. Датчик положения дроссельной заслонки при достижении максимального числа оборотов, а также в режиме движения накатом прерывает контакт и регулятор давления останавливает подачу топлива. Клапанные форсунки издают равномерный стук, который легко отличается от посторонних шумов в случае появления какой-либо неисправности.

Запускать автомобиль с электронной системой впрыска топлива можно только при надежно подсоединенном и действующем аккумуляторе или от кабеля вспомогательного старта. При работающем двигателе аккумулятор отсоединять нельзя. Необходимо проверить систему зажигания и свечи, которые должны быть исправными.

Электронный прибор управления не рекомендуется подвергать разогреву свыше 80°С. При включенном зажигании нельзя вынимать штепсельное соединение прибора управления.

Техническое состояние систем впрыска бензиновых двигателей проверяют специальными диагностическими приборами — мультиметрами, сканерами и другими. Мультиметры (тестеры) имеют высокое входное сопротивление и следующие пределы измерений: 0–20 В, 0–200 Ом, 0–20 кОм. Мультиметры могут быть аналоговыми и цифровыми. Такие приборы кроме измерения силы тока, напряжения, сопротивления, могут определять дополнительные параметры: частоту вращения коленчатого вала, угол замкнутого состояния контактов и др.

Сканеры, или сканирующие приборы, дают наиболее достоверную информацию о техническом состоянии системы впрыска. Сканеры являются портативными компьютерными тестерами, служащими для диагностирования различных электронных систем управления посредством считывания цифровой информации с диагностического разъема автомобиля. В России часто применяют сканеры фирмы «Бош» и российские сканеры ДСТ-2.

В комплект сканера входят сам сканер, сменные картриджи и соединительные кабели, предназначенные для присоединения к диагностическому разъему проверяемого автомобиля. Сканеры имеют несколько режимов работы. В режиме «Ошибки» на экране высвечиваются цифровые коды той или иной неисправности, хранящиеся в памяти контроллера автомобиля. Режим «Параметры» оценивает работу двигателя при движении автомобиля: напряжение в бортовой сети, детонацию, частоту вращения коленчатого вала, состав смеси, скорость движения и др. Чтобы просмотреть измерения параметров работы двигателя в динамике, имеется режим «Сбор данных».

Сканер KST—500 фирмы «Бош» и некоторые другие сканеры для наблюдения процессов работы системы впрыска и других систем автомобиля в динамике могут выдавать графическое изображение сигналов на экране, что позволяет наблюдать их визуально. При проверке системы впрыска автомобиля возможности сканеров определяются диагностическими функциями блока управления данного автомобиля, однако, как правило, все сканеры считывают и стирают коды отказов, выводят цифровые параметры в реальном масштабе времени, управляют некоторыми исполнительными механизмами, например форсунками, соленоидами, реле. При диагностировании систем впрыска применяют имитаторы сигналов отдельных датчиков (температуры охлаждающей жидкости, положения дроссельной заслонки и др.), например, Lucas Pulse Tester YW 33306, передающих сигналы в блок управления. Имитаторы сигналов датчиков используют для имитации сигналов датчиков систем управления или определенных воздействий на работу системы по каким-либо входам.

Для диагностирования элементов систем впрыска, кроме сканеров и имитаторов, с целью проверки функционирования различных входных и выходных компонентов электронных систем управления применяют и другие специальные приборы.

Так, в комплект диагностического оборудования могут входить:

- компрессометр или компрессограф, служащие для диагностирования состояния цилиндро-поршневой группы, газораспределительного механизма;

- универсальный вакуумный насос (вакууметр), служащий для диагностирования состояния ЦПГ и клапанного механизма, наличия подсоса воздуха во впускной трубопровод;

- мультиметр, служащий для диагностирования систем управления и их компонентов, измерения различных параметров и сигналов, регулировки;

- стробоскоп, служащий для проверки правильности установки начального момента зажигания, проверки характеристик центробежного и вакуумного регуляторов опережения зажигания или функций управления моментом зажигания;

- комплект для измерения давления топлива, служащий для диагностирования гидравлической части систем топливоподачи бензиновых двигателей;

- тестеры систем холостого хода, служащие для определения неисправности и правильности функционирования регуляторов холостого хода различных типов;

- тестер форсунок, служащий для диагностирования исправности электромагнитных форсунок;

- тестер компонентов системы зажигания, служащий для определения исправности катушек и оконечных модулей системы зажигания;

- имитатор сигналов датчиков, служащий для имитации сигналов различных датчиков систем управления, а также различных условий и режимов функционирования систем управления.

Проверка электронных систем впрыска дискретного действия.

Для проверки и измерения давления подачи топлива и производительности топливного насоса используют манометр с набором различных переходников и адаптеров, с пределами измерения от 4,0 до 4,5 кг/см2. На американских и некоторых европейских автомобилях, таких как «Форд», «Вольво», «Мерседес-Бенц», в топливной магистрали есть специальный вывод с золотником, который аналогичен применяемым в автошинах. Этот золотник часто называют «клапан Шредера», и служит он для быстрого подсоединения манометра. При тестировании автомобиля, в топливной системе которого имеется клапан Шредера, следует соблюдать следующие требования: после окончания измерений, сброса давления и отсоединения манометра надо проверить положение подвижного штока золотника и убедиться, что он не находится в нижнем положении, т.е. не заклинен. Только при полной работоспособности клапана можно запускать двигатель. На автомобилях, где нет клапана Шредера, используют переходник другого типа. Для включения топливного насоса достаточно замкнуть соответствующие ножки на колодке реле топливного насоса. Если напряжение к силовым контактам реле поступает от замка зажигания или другого реле, необходимо также включить зажигание.

Измерение давления может осуществляться непосредственно на работающем двигателе или при прокрутке коленчатого вала стартером. В этом случае необходимо, чтобы аккумуляторная батарея была заряжена.

Когда измеряют давление при остановленном двигателе, манометр будет показывать нерегулируемое давление в системе, которое обычно составляет 2,5—3,0 кг/см2. После запуска двигателя давление должно снизиться до 2,0–2,5 кг/см2, т.е. на величину разрежения во впускном коллекторе. Если полученное давление меньше указанного в технической документации, необходимо проверить регулятор давления и производительность топливного насоса. Если давление больше рекомендованного, следует проверить регулятор и магистрали обратного слива и убедиться в отсутствии засорения.

Для того, чтобы измерить количество подаваемого топливным насосом топлива, применяют топливопровод обратного слива. Для этого его необходимо отсоединить от регулятора давления и опустить в двухлитровый сосуд. В конструкциях, где топливопровод обратного слива, идущий от регулятора давления, сделан из металла и не изгибается, можно расположить мерный сосуд в любом удобном для расстыковки обратного топливопровода месте либо вместо штатного топливопровода герметично подсоединить к регулятору подходящий резиновый шланг. Затем включают топливный насос и измеряют объем топлива, поступившего в мерный сосуд за 30 с. В зависимости от типа системы он составляет 0,75—1,0 л.

При сложностях включения топливного насоса без запуска двигателя, насос проверяют на работающем двигателе, так как количество топлива, потребляемого прогретым двигателем в режиме холостого хода, очень мало. Практически все топливо перепускается обратно в бак. Однако во избежание случайного возгорания мерный сосуд из-под капота выносят. Если производительность насоса ниже заданной, проверяют состояние топливного фильтра и подающей магистрали. Если фильтр и топливопровод исправны, причиной недостаточной производительности может быть разрыв или трещина в подающем топливопроводе внутри бензобака — для насосов погружного типа, в противном случае бензонасос заменяют.

Регулятор давления проверяют в зависимости от системного давления. Если давление нормальное или пониженное, необходимо на двигателе, работающем в режиме холостого хода, снять шланг подвода разрежения с регулятора. Давление должно увеличиться на 0,5–0,6 кг/см2. Если давление не увеличивается, тогда пережимают топливопровод обратного слива. Увеличение давления топлива до 4—5 кг/см2 говорит о неисправности регулятора давления. Если при пережатии топливопровода обратного слива давление не возрастает, нужно проверить производительность топливного насоса.

Резиновые шланги для подвода и слива топлива в новых автомобилях не применяют. Вместо них используют металлические трубки, соединенные с топливной магистралью. В этом случае штатную трубку обратного слива отсоединяют и подсоединяют на ее место специально подобранный штуцер с надетым на него резиновым шлангом нужной длины. Шланг закрепляют червячным хомутом.

Сделав замену, шланг опускают в сосуд, запускают двигатель, кратковременно пережимают шланг и наблюдают за давлением в топливной магистрали. Если давление повышено, топливопровод обратного слива отсоединяют от регулятора и временно подсоединяют к нему подходящий штуцер с плотно надетым на него резиновым шлангом и опускают его в сосуд. Если после запуска двигателя давление нормализуется, следует проверить топливопровод обратного слива. Если топливопровод не помят и не засорен, значит, неисправен регулятор давления.

Для проверки и контроля остаточного давления двигатель прогревают до рабочей температуры, выключают и делают двадцатиминутную паузу. После паузы давление в системе не должно быть менее 1 кг/см2. Если давление падает быстро, то это свидетельствует об утечке, которая может происходить в регуляторе давления, в пусковой и основной форсунках, в обратном клапане бензонасоса.

Чтобы проверить работу пусковой форсунки, с помощью штырей измеряют напряжение с тыльной стороны подсоединенного к ней разъема. При этом прокручивают коленчатый вал холодного двигателя стартером. Напряжение должно быть не ниже 8 В. Если оно меньше или равно нулю, необходимо проверить сопротивление проводников, подходящих к форсунке, и сопротивление контактов термовыключателя. Если показатели близки к нулю, проверяют подачу напряжения питания к пусковой форсунке от реле бензонасоса или системного реле при прокрутке стартером. При отсутствии напряжения реле заменяют.

Если после прокрутки стартером на форсунку подается нормальное напряжение питания, распыление топлива форсункой проверяют визуально. Форсунку снимают с впускного коллектора, не отсоединяя от нее топливопровод, и опускают в прозрачный сосуд. Если при прокрутке стартером факела топлива нет, проверяют наличие системного давления на топливопроводе форсунки. При нормальном давлении форсунку следует заменить, в противном случае — проверить топливопровод пусковой форсунки. При детальной проверке пусковой форсунки определяют ее герметичность, конус распыла и производительность.

Термореле проверяют на холодном двигателе. Для проверки с форсунки снимают разъем и измеряют сопротивление между выводом «W» и корпусом форсунки. Сопротивление не должно быть более 1 Ом. Если оно существенно больше, термореле заменяют. Если сопротивление меньше, необходимо подать напряжение от положительного вывода аккумуляторной батареи на контакт «G» термореле. Примерно через несколько секунд после подачи напряжения сопротивление, измеряемое омметром, должно возрасти до 150–250 Ом. Если этого не происходит, термореле заменяют.

Как правило, в электронных системах распределенного впрыска пусковая форсунка может включаться путем коммутации на «массу» транзисторным ключом блока управления. В этом случае термореле не применяют. Если напряжение питания на клеммах пусковой форсунки при пуске холодного двигателя отсутствует, то это свидетельствует либо об обрыве или коротком замыкании в проводке, либо о неисправности в цепи датчика температуры охлаждающей жидкости или блока управления.

Работоспособность электромагнитных форсунок распределенного впрыска может быть проверена по вибрации форсунки. Регулярное открытие и закрытие клапана работающей форсунки создает равномерную вибрацию, которую можно определить на ощупь либо деревянным бруском или стетоскопом. Если вибрация равномерна, значит форсунка исправна, если вибрация отсутствует или в ней перебои — это свидетельствует об отклонениях в ее работе.

Работоспособность форсунки можно определить, отключив ее на холостом ходу от электропитания. При исправно работающей форсунке частота вращения коленчатого вала не должна измениться. Если на автомобиле установлен стабилизатор холостого хода, на время проверки его нужно отключить. При неисправности в форсунке в первую очередь проверяют состояние соленоидной обмотки. Для этого необходимо определить ее сопротивление и убедиться в отсутствии обрыва. Номинальное сопротивление должно соответствовать данным фирмы-изготовителя. При отсутствии данных сопротивления проверяемых форсунок сравнивают между собой.

Точную проверку работоспособности форсунок и электронной системы впрыска проводят с помощью мотор-тестера или осциллографа по продолжительности открытия форсунки в зависимости от режима работы двигателя.

Проверка периодичности впрыска

Важным оценочным параметром работоспособности системы впрыска, в частности, форсунок, является периодичность впрыска. Периодичностью впрыска является время между двумя последовательными открытиями клапана одной и той же форсунки. Продолжительность впрыска проверяют, подсоединяя один провод измерительного прибора к одной клемме форсунки, другой провод подсоединяют на «массу». Стартером проворачивают коленчатый вал двигателя и проверяют наличие сигнала на осциллографе. Если сигналы есть, двигатель запускают и дают ему немного поработать на холостом ходу. Запоминают форму сигнала. Резко открывают дроссель и разгоняют двигатель до 3000 об/мин. Во время ускорения продолжительность импульса открытия клапана форсунки должна увеличиваться, затем, после выхода на постоянную частоту вращения коленчатого вала, быть равной или чуть меньшей, чем на холостом ходу. Дроссель отпускают. Если система оборудована устройством отсечки топлива на принудительном холостом ходу, сигнал должен пропасть, и на экране будет наблюдаться прямая линия. При запуске холодного двигателя смесь необходимо обогащать, поэтому продолжительность импульса должна быть больше. Продолжительность импульса уменьшается по мере прогрева двигателя.

Проверка герметичности, производительности форсунок, очистка форсунок

Для проверки герметичности форсунок их устанавливают в емкость, подают на них рабочее напряжение и выключают. Из распылителей форсунки в течение одной минуты не должно вытекать более одной капли топлива. Производительность форсунки проверяют по объему вытекающего из нее топлива. Для электронной системы впрыска «ЛЕ-Джетроник» объем вытекающего топлива должен быть не более 176 см3/мин. Угол конуса распыла должен быть равен примерно 30°.

Для очистки форсунок их можно снимать с двигателя и можно очищать на работающем двигателе. Эффективную очистку снятых с двигателя форсунок производят лишь на специальных ультразвуковых установках. В мастерских это можно сделать, подавая в форсунку под давлением 5-Ю кг/см2 спирта или жидкости для очистки карбюраторов.

Чтобы очистить форсунки на работающем двигателе, применяют автономные устройства как замкнутого, так и одностороннего цикла, подающие специальный состав к дозатору — распределителю топлива в системах непрерывного впрыска «К-Джетроник» и «КЕ-Джетроник» или в топливную магистраль в системах дискретного действия. При этом отсоединяют подающий топливопровод и топливопровод обратного слива, отключают бензонасос, чтобы не переносить растворенные отложения из насоса и топливного бака к форсункам.

Холостой ход двигателя регулируют двумя винтами — количества (частоты вращения коленчатого вала) и качества (состава) 20 рабочей смеси. Способы регулировки системы холостого хода для систем распределенного впрыска такие же, как и для систем непрерывного впрыска.

В последнее время автомобили с электронными системами впрыска, например, «Мазда MX—6», «Фольксваген» и некоторые другие, не имеют винта качества. В таких системах состав смеси определяется бортовым компьютером и в зависимости от соотношения воздуха и топлива регулируется автоматически. Специальным винтом регулируют систему холостого хода только для установления нужной частоты вращения коленчатого вала.

Для проверки противодавления в системе выпуска отработавших газов необходимо вывернуть кислородный датчик из гнезда, предварительно сняв с него разъем. Вместо кислородного датчика вворачивают штуцер манометра с пределом измерения не более 1 кг/см2. Далее двигатель запускают и выводят на частоту вращения коленчатого вала примерно 2500 об/мин. Если на манометре давление превышает 0,10— 0,15 кг/см2, сопротивление выпускной системы считают повышенным. Обычно причиной этой неполадки является оплавление катализатора или его засорение.

Системы впрыска топлива бензиновых двигателей: виды и принцип работы

Карбюраторные системы питания

Рассмотрим сначала карбюраторные системы питания, которые еще недавно были широко распространены. Они более просты и дешевы по сравнению с инжекторными, не требуют высококвалифицированного обслуживания в процессе эксплуатации и в ряде случаев более надежны.

Система питания топливом карбюраторного двигателя включает в себя топливный бак 1, фильтры грубой 2 и тонкой 4 очистки топлива, топливоподкачивающий насос 3, карбюратор 5, впускной трубопровод 7 и топливопроводы. При работе двигателя топливо из бака 1 с помощью насоса 3 подается через фильтры 2 и 4 к карбюратору. Там оно в определенной пропорции смешивается с воздухом, поступающим из атмосферы через воздухоочиститель 6. Образовавшаяся в карбюраторе горючая смесь по впускному коллектору 7 попадает в цилиндры двигателя.

Топливные баки в силовых установках с карбюраторными двигателями аналогичны бакам систем питания дизелей. Отличием баков для бензина является лишь их лучшая герметичность, не позволяющая бензину вытечь даже при опрокидывании ТС. Для сообщения с атмосферой в крышке наливной горловины бака обычно устанавливают два клапана — впускной и выпускной. Первый из них обеспечивает поступление в бак воздуха по мере расходования топлива, а второй, нагруженный более сильной пружиной, предназначен для сообщения бака с атмосферой, когда давление в нем выше атмосферного (например, при высокой температуре окружающего воздуха).

Фильтры карбюраторных двигателей аналогичны фильтрам, применяемым в системах питания дизелей. На грузовых автомобилях устанавливаются пластинчато-щелевые и сетчатые фильтры. Для тонкой очистки используют картон и пористые керамические элементы. Кроме специальных фильтров в отдельных агрегатах системы имеются дополнительные фильтрующие сетки.

Топливоподкачивающий насос служит для принудительной подачи бензина из бака в поплавковую камеру карбюратора. На карбюраторных двигателях обычно применяют насос диафрагменного типа с приводом от эксцентрика распределительного вала.

В зависимости от режима работы двигателя карбюратор позволяет готовить смесь нормального состава (а = 1), а также обедненную и обогащенную смеси. При малых и средних нагрузках, когда не требуется развивать максимальную мощность, следует готовить в карбюраторе и подавать в цилиндры обедненную смесь. При больших нагрузках (продолжительность их действия, как правило, невелика) необходимо готовить обогащенную смесь.

Рис. Схема системы питания топливом карбюраторного двигателя: 1 — топливный бак; 2 — фильтр трубой очистки топлива; 3 — топливоподкачивающий насос; 4 — фильтр тонкой очистки; 5 — карбюратор; 6 — воздухоочиститель; 7 — впускной коллектор

В общем случае в состав карбюратора входят главное дозирующее и пусковое устройства, системы холостого хода и принудительного холостого хода, экономайзер, ускорительный насос, балансировочное устройство и ограничитель максимальной частоты вращения коленчатого вала (у грузовых автомобилей). Карбюратор может содержать также эконостат и высотный корректор.

Главное дозирующее устройство функционирует на всех основных режимах работы двигателя при наличии разрежения в диффузоре смесительной камеры. Основными составными частями устройства являются смесительная камера с диффузором, дроссельная заслонка, поплавковая камера, топливный жиклер и трубки распылителя.

Пусковое устройство предназначено для обеспечения пуска холодного двигателя, когда частота вращения проворачиваемого стартером коленчатого вала невелика и разрежение в диффузоре мало. В этом случае для надежного пуска необходимо подать в цилиндры сильно обогащенную смесь. Наиболее распространенным пусковым устройством является воздушная заслонка, устанавливаемая в приемном патрубке карбюратора.

Система холостого хода служит для обеспечения работы двигателя без нагрузки с малой частотой вращения коленчатого вала.

Система принудительного холостого хода позволяет экономить топливо во время движения в режиме торможения двигателем, т. е. тогда, когда водитель при включенной передаче отпускает педаль акселератора, связанную с дроссельной заслонкой карбюратора.

Рекомендуем: Устройство и принцип работы барабанных тормозов

Экономайзер предназначен для автоматического обогащения смеси при работе двигателя с полной нагрузкой. В некоторых типах карбюраторов кроме экономайзера для обогащения смеси используют эконостат. Это устройство подает дополнительное количество топлива из поплавковой камеры в смесительную только при значительном разрежении в верхней части диффузора, что возможно лишь при полном открытии дроссельной заслонки.

Ускорительный насос обеспечивает принудительный впрыск в смесительную камеру дополнительных порций топлива при резком открытии дроссельной заслонки. Это улучшает приемистость двигателя и соответственно ТС. Если бы ускорительного насоса в карбюраторе не было, то при резком открытии заслонки, когда расход воздуха быстро растет, из-за инерционности топлива смесь в первый момент сильно обеднялась бы.

Балансировочное устройство служит для обеспечения стабильности работы карбюратора. Оно представляет собой трубку, соединяющую приемный патрубок карбюратора с воздушной полостью герметизированной (не сообщающейся с атмосферой) поплавковой камеры.

Ограничитель максимальной частоты вращения коленчатого вала двигателя устанавливается на карбюраторах грузовых автомобилей. Наиболее широко распространен ограничитель пневмоцентробежного типа.

Какими бывают инжекторы?

От форсунок в решающей степени зависит подача топлива в инжекторном двигателе. Долгое время весьма распространенной была система моновпрыска, при которой через одну форсунку можно осуществлять впрыск во все цилиндры. Определенное время она существовала наряду с многоточечным впрыском.

Эти виды инжекторов развивались по-разному. Моновпрыск не соответствовал Евро-3, быстро устарел и встречается не часто. Сегодня доминирует более совершенная система, с помощью которой осуществляется распределенный впрыск топлива.

Здесь на коллектор впуска цилиндра ставится отдельная форсунка или посредством нее топливная смесь попадает непосредственно в камеру сгорания. Распределенный впрыск топливной смеси может быть:

- Одновременным;

- Попарно-параллельным;

- Фазированным или последовательным.

Особого внимания требуют машины, на которые ставятся несовершенные инжекторные системы подачи топлива. «Газель» является одним из примеров тому. Замена карбюраторного двигателя на инжекторный порой не уменьшала большой расход топлива.

Избыточный воздух и «поведение» выхлопных газов

Дизельные двигатели обычно работают без дросселирования поступающего воздуха. Если имеется много избыточного воздуха, то топливо сгорает «чище» в камере сгорания. Компоненты выхлопных газов, такие как окись углерода, СО и сажа образуются в очень низких концентрациях. Избыток воздуха в камере сгорания уменьшается с увеличением количества впрыскиваемого топлива. Если принимать во внимание низкий вес двигателя и его стоимость, то для конкретного двигателя существует определенный объем для получения максимально возможной мощности. Двигатель поэтому должен работать с небольшим избытком воздуха при высоких нагрузках. Если избыток воздуха мал, то выбросы должны быть ограничены, т.е. количество топлива должно быть точно дозировано для данного количества воздуха и в зависимости от оборотов двигателя. Низкое давление воздуха (например, на большой высоте) требует адаптации количества впрыснутого топлива к уменьшившемуся количеству воздуха.

Основные датчики

- Датчик положения коленчатого вала (Датчик Холла). Дает блоку знать, расположение поршней в цилиндрах. Суть работы в том, что находящееся на валу мотора зубчатое колесо двигается около магнита. Его зубья искажают магнитное поле, создавая импульсы в катушке. ЭБУ считывает эти импульсы и определяет положение коленвала. Если этот датчик вышел из строя, то до СТО доехать на своей машине не получится.

- Датчик расхода воздуха (ДРВ). Существует два вида таких датчиков, один измеряет массу другой объем вбираемого воздуха. ДМРВ производит замер и посылает в ЭБУ. В потоке есть нагревательный элемент, температура которого автоматически держится на нужном показателе. Чем тяжелее воздух, тем больший ток должен проходить через него, для поддержания оптимальной температуры. Потому ЭБУ по силе тока определяет массу всасываемого воздуха. Что касается датчика объёма (ДОРВ), то он устроен так. В потоке, где проходит забор воздуха, установлена перегородка, открывающаяся под натиском воздуха. ЭБУ определяет положение заслонки при помощи потенциометра. Во время неполадки параметры датчика не учитываются, а расчет происходит по показателям аварийной таблицы.

ЭБУ инжектора

- Датчик положения дроссельной заслонки. Контролирует положение дроссельной заслонки, из-за чего ЭБУ может правильно сокращать или увеличивать расход горючего.

- Датчики кислорода (лямбда-зонд). Вычисляет количество кислорода в выхлопных газах. На его показаниях ЭБУ выявляет бедную смесь и вносит поправки.

- Датчик температуры охлаждающей жидкости. Дает понять компьютеру, когда мотор достиг нужной рабочей температуры. В момент аварии, параметры датчика игнорируеются, температура, берется из таблицы опираясь на время работы двигателя.

- Коллекторный датчик абсолютного давления (ДАД) Анализирует воздух и его количество во впускном коллекторе, этот показатель нужен для устанавливания количества проводимой энергии.

- Датчик напряжения. Смотрит за напряжением бортовой сети машины. По его показаниям контроллер может набавлять или, наоборот, уменьшать холостые обороты мотора.

- Датчик детонации. Представляет собой высокочастотный микрофон, улавливающий недопустимые звуковые вибрации в моторе. Получая аномальные звуки, контроллер производит автоматическое корректирование угла опережения.

Рекомендуем: Какое количество масло заливается в двигатель автомобиля

Краткая история появления

Инжекторная система подачи топлива начала активно внедряться в 70-х годах, явившись реакцией на возросший уровень выбросов загрязняющих веществ в атмосферу. Она была заимствована в авиастроении и являлась экологически более безопасной альтернативой карбюраторному двигателю. Последний был оснащен механической системой подачи топлива, при которой топливо поступало в камеру сгорания за счет разницы давлений.

Первая система впрыска была практически полностью механической и отличалась малой эффективностью. Причиной этого был недостаточный уровень технического прогресса, который не мог полностью раскрыть ее потенциал. Ситуация изменилась в конце 90-х годов с развитием электронных систем управления работой двигателя. Электронный блок управления стал контролировать количество впрыскиваемого топлива в цилиндры и процентное соотношение компонентов топливовоздушной смеси.

Увеличение мощности двигателя

Современные системы впрыска позволяют поднять давление распыления до 2000 Вар. Выше создать давление не получается из за конструктивных особенностей двигателя внутреннего сгорания. То есть двигатель может не справиться с возникающим давлением и разрушится

Увеличение объёма воздуха в камере сгорания

Мощность двигателя можно повысить за счет увеличения объема воздуха поступающего в камеру сгорания. Так как воздух содержит кислород. И чем его больше тем интенсивнее происходит сгорание топлива. Цилиндр имеет рабочий объём, который изменить нельзя. Но можно в этот объём разместить большее количество воздуха. Если предварительно его сжать.

Происходит это с помощью турбокрмпрессора. Он создаёт избыточное давление поступающего в цилиндр воздуха. В результате его попадет большее количество. Если бы поршень закачивал воздух самостоятельно. Но в результате попадания воздуха в турбокомпрессор он нагревается от температуры турбины и от создаваемого им сжатия. Требуется его охлаждение.

При охлаждении движение молекул замедляется. В результате чего они начинают занимать меньший объём в пространстве. Технически охлаждение воздуха происходит путем применения радиатора. Его называют интеркулер. В интеркулере воздух охлаждается встречным потоком воздуха. При движении автомобиля. Сжатый воздух дополнительно охлаждается и подаётся в цилиндры. Но применение интеркулера возможно только при наличии турбокомпрессора. Потому что если применять его отдельно, он затруднит поступление воздуха в цилиндры. И повышения мощности не произойдет.

Топливо попавшее в цилиндр должно сгореть полностью. От этого зависит эффективная работа двигателя. Безусловно дополнительная порция воздуха помогает это сделать. Но не решает проблемы в целом. Двигатель работает в разных режимах. При увеличении оборотов. Уменьшается время на горение топлива. А не полное его сгорания снижает мощность работы. В связи с уменьшением возникающего давления на поршень. Автомобили несут на себе разную нагрузку. При одних и тех же оборотах двигателя требуется разное количество топлива для движения автомобиля. Поэтому постоянно разрабатываются различные системы впрыска топлива. Которые пытаются более точно регулировать объём поступающего топлива в цилиндры. При работе на разных режимах работы двигателя.

Инжекторные топливные системы

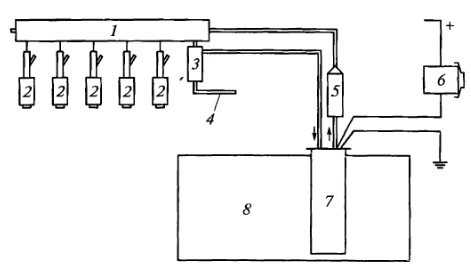

Инжекторные топливные системы в настоящее время применяются гораздо чаще карбюраторных, особенно на бензиновых двигателях легковых автомобилей. Впрыск бензина во впускной коллектор инжекторного двигателя осуществляется с помощью специальных электромагнитных форсунок (инжекторов), установленных в головку блока цилиндров и управляемых по сигналу от электронного блока. При этом исключается необходимость в карбюраторе, так как горючая смесь образуется непосредственно во впускном коллекторе.

Различают одно- и многоточечные системы впрыска. В первом случае для подачи топлива используется только одна форсунка (с ее помощью готовится рабочая смесь для всех цилиндров двигателя). Во втором случае число форсунок соответствует числу цилиндров двигателя. Форсунки устанавливают в непосредственной близости от впускных клапанов. Топливо впрыскивают в мелко распыленной виде на наружные поверхности головок клапанов. Атмосферный воздух, увлекаемый в цилиндры вследствие разрежения в них во время впуска, смывает частицы топлива с головок клапанов и способствует их испарению. Таким образом, непосредственно у каждого цилиндра готовится топливовоздушная смесь.

В двигателе с многоточечным впрыском при подаче электропитания к электрическому топливному насосу 7 через замок 6 зажигания бензин из топливного бака 8 через фильтр 5 подается в топливную рампу 1 (рампу инжекторов), общую для всех электромагнитных форсунок. Давление в этой рампе регулируется с помощью регулятора 3, который в зависимости от разрежения во впускном патрубке 4 двигателя направляет часть топлива из рампы обратно в бак. Понятно, что все форсунки находятся под одним и тем же давлением, равным давлению топлива в рампе.

Когда требуется подать (впрыснуть) топливо, в обмотку электромагнита форсунки 2 от электронного блока системы впрыска в течение строго определенного промежутка времени подается электрический ток. Сердечник электромагнита, связанный с иглой форсунки, при этом втягивается, открывая путь топливу во впускной коллектор. Продолжительность подачи электрического тока, т. е. продолжительность впрыска топлива, регулируется электронным блоком. Программа электронного блока на каждом режиме работы двигателя обеспечивает оптимальную подачу топлива в цилиндры.

Рис. Схема системы питания топливом бензинового двигателя с многоточечным впрыском: 1 — топливная рампа; 2 — форсунки; 3 — регулятор давления; 4 — впускной патрубок двигателя; 5 — фильтр; 6 — замок зажигания; 7 — топливный насос; 8 — топливный бак

Для того чтобы идентифицировать режим работы двигателя и в соответствии с ним рассчитать продолжительность впрыска, в электронный блок подаются сигналы от различных датчиков. Они измеряют и преобразуют в электрические импульсы значения следующих параметров работы двигателя:

- угол поворота дроссельной заслонки

- степень разрежения во впускном коллекторе

- частота вращения коленчатого вала

- температура всасываемого воздуха и охлаждающей жидкости

- концентрация кислорода в отработавших газах

- атмосферное давление

- напряжение аккумуляторной батареи

- и др.

Двигатели с впрыском бензина во впускной коллектор имеют ряд неоспоримых преимуществ перед карбюраторными двигателями:

- топливо распределяется по цилиндрам более равномерно, что повышает экономичность двигателя и уменьшает его вибрацию, вследствие отсутствия карбюратора снижается сопротивление впускной системы и улучшается наполнение цилиндров

- появляется возможность несколько повысить степень сжатия рабочей смеси, так как ее состав в цилиндрах более однородный

- достигается оптимальная коррекция состава смеси при переходе с одного режима на другой

- обеспечивается лучшая приемистость двигателя

- в отработавших газах содержится меньше вредных веществ

Рекомендуем: Датчик температуры охлаждающей жидкости (ДТОЖ): характеристики, принцип работы, симптомы неисправности, замена

Вместе с тем системы питания с впрыском бензина во впускной коллектор имеют ряд недостатков. Они сложны и поэтому относительно дорогостоящи. Обслуживание таких систем требует специальных диагностических приборов и приспособлений.

Наиболее перспективной системой питания топливом бензиновых двигателей в настоящее время считается довольно сложная система с непосредственным впрыском бензина в камеру сгорания, позволяющая двигателю длительное время работать на сильно обедненной смеси, что повышает его экономичность и экологические показатели. В то же время из-за существования ряда проблем системы непосредственного впрыска пока не получили широкого распространения.

Система Комон рейл

Управление впрыском топлива происходит при помощи электронного блока управления. Количество подаваемого топлива учитывается от числа оборотов двигателя, скорости движения и возникающих нагрузок в процессе движения автомобиля. Система впрыска дизельного двигателя комон рейл позволят достичь максимально возможного давления впрыска топлива. Поэтому она и получила широкое распространение на современных двигателях.

Система common rail принцип работы

Насос создаёт высокое давление не для каждой форсунки в отдельности а для всех сразу. Давление аккумулируется в расширительной трубке рейле. Все форсунки соединены с рейлом. Впрыск топлива осуществляется за счет работы электро магнитного клапана в форсунках. Управление клапанами осуществляет электронный блок. На основании данных которые он получает от датчиков.

- положение коленчатого вала

- положение распределительного вала

- температуры поступающего воздуха-

- температуры двигателя

- давление топлива в рейл

- количество сгоревшего топлива

- положение педали газа

В зависимости от полученных данных ЭБУ определяет время открытия и закрытия форсунок. То есть количество необходимого топлива. Угол опережения зажигания.

Достигается максимальное сгорание топлива на разных режимах работы двигателя.

Особенности устройства инжекторного двигателя

Для того чтобы грамотно эксплуатировать автомобиль, у которого имеется система питания бензинового двигателя с впрыском топлива, необходимо иметь представление о его работе. Особенно когда речь идет об отечественных автомобилях, инжекторной системе подачи топлива ВАЗ 2114 и других машин.

Без этого будет сложно самому понимать и устранять возможные неисправности машины. Усвоив особенности конструкции, принцип работы, устройство инжекторного двигателя можно разобраться в неисправности и даже устранить ее, не обращаясь на СТО.

Инжекторным двигателем управляет контроллер. В отечественных машинах его обычно размещают справа под приборной панелью. Задача этого прибора — непрерывно обрабатывать информацию о состоянии мотора и обеспечивать надежную работу его систем. Блок управления включает различные реле, форсунки, датчики.

С помощью встроенной системы диагностики происходит распознавание неполадки в двигателе, сигнализируя контрольной лампой, хранит коды диагностики неисправностей. Она располагает тремя запоминающими устройствами, позволяющими оперативно анализировать техническое состояние за разные периоды времени.

Принципиальной особенностью двигателя является наличие форсунок, которые обеспечивают дозированный впрыск топливовоздушной смеси во впускную трубу после получения команды от управляющего блока. При этом необходимый воздух подается при помощи дроссельного узла и регулятора холостого хода. Форсунки крепятся к рампе, которая установлена на впускной трубе.

Форсунка представляет собой электромеханический клапан, который при помощи пружины запирается иглой. Когда от блока управления подается на обмотку электромагнита форсунки импульс, игла поднимается, открывая сопло распылителя. Через него смесь подается во впускную трубу мотора. Форсунки требуют постоянного контроля. Малейшее их засорение может негативно сказаться на работе двигателя.

Также важной частью этого двигателя является нейтрализатор, который преобразует вредные компоненты отработанных газов.

Системы впрыска. Описание. Характеристики

В наше время на автомобили устанавливают современные системы впрыска топлива. Система впрыска исходя из своего названия предназначена для впрыска топлива. Ее устанавливают на дизельные и бензиновые двигатели.

Система впрыска бензиновых двигателей. Работа бензинового двигателя начинается с вырабатывания искры которая воспламеняет однообразную топливо-воздушную смесь образующуюся в двигателе. Как и в бензиновых двигателях в дизельных топливо впрыскивается под давлением, это способствует воспламенению смеси. Все это дает возможность определить величину топлива которое впрыскивается увеличивая мощность двигателя. Данная система имеет систему подачи топлива, которая является основой для движения автомобиля. Система работает с помощью инжектора форсунка.

Разновидности систем впрыска бензиновых двигателей

Топливно-воздушная система объединяя в себя такие впрыски:

• Центральный впрыск;

• Распределенный впрыск;

• Непосредственный впрыск.

Центральный и распределенный способ впрыска является предварительным потому, что впрыск происходит непосредственно во впускном коллекторе не доходя до камеры.

Монопрыск это известный центральный впрыск, работающий на основе одной форсунки, которая находится в коллекторе. Эту систему можно назвать карбюратором с форсункой. Такая система уже давно не производится, но все еще встречается на легковых автомобилях. Моновпрыск знаменит преимуществами такими как простота и надежность, а также недостатками – повышенным расходом топлива и высоким загрязнением воздуха.

Многоточечная распределенная система впрыска подает топливо на каждый цилиндр отдельной форсункой. Смесь топлива и воздуха образуется во впускном коллекторе. Она часто используется в бензиновых двигателях. Главное отличие — это экономия топлива, умеренный выброс вредных веществ в воздух и невысокие требования к качеству топлива.

Непосредственный впрыск очень перспективный среди автомобильной промышленности. В отличие от предыдущей версии топливо подается непосредственно в камеру сгорания каждого цилиндра. Теперь двигатель работает оптимально на топливно-воздушной смеси у всех режимах, повышая степень сжатия. Такой способ позволяет сэкономить топливо и увеличить мощность двигателя и снизить вредные выбросы. Но всегда есть минусы такие как сложная конструкция и высокая потребность высокого качества топлива.

На сегодняшний день впрыск в бензиновые двигатели осуществляется под механическим или электронным управлением. Электронное управление отличается сокращенным выбросом вредных веществ в окружающую среду и тем самим является совершенным для двигателя.

Как и ток, впрыск топлива осуществляется постоянно или импульсно. Для экономии топлива лучшим будет импульсный впрыск, его используют во всех системах.

Система впрыска и система зажигания объединяясь образуют согласованную роботу тем самим обеспечивая качественное управление двигателем.

Системы впрыска дизельных двигателей

Двигатели на дизельном топливе работают с впрыском как в предварительной камере так и напрямую в камере сгорания.

Предварительный впрыск отличается низким уровнем шума и плавностью роботы. Но в наше время в основном используют непосредственный впрыск потому, что он экономить топливо.

ТНВД (топливный насос с высоким давлением) является основным конструктивным элементом системы подачи топлива для дизельного двигателя.

Автопроизводители устанавливают на дизельные двигатели различные системы впрыска:

• ТНВД с рядным впрыском;

• ТНВД с распределителем;

• Впрыск с насос-форсункой;

• Впрыск Common Rail.

Новая система впрыска Common Rail

Система впрыска с насос-форсунками включает высокое давление и топливо объединяя в одно устройство – насос-форсунок. Впрыск работает постоянно и качественно, но это оказывается на жизни привода. Он интенсивно изнашивается. Система с насос-форсункой привлекает автопроизводителей устанавливать Common Rail.

Система работает на основе подачи топлива от аккумулятора (общей рампы) к форсункам. По-другому систему можно назвать аккумуляторной системой впрыска. Производители позаботились о том чтобы снизить шум и улучшить работу системы за счет снижение загрязнения воздуха. Для этого был создан многократный предварительный, основной и дополнительный впрыск топлива.

Существует два способа управления подачи топлива – электронное и механическое управление. Как и в других системах контроль давления, объема и момента подачи достигается с помощью механического управления. Электронное управление лучше подходит для дизельных двигателей.

Изучая техническую информацию об автомобилях Хонда, не забудьте зайти на сайт autosteam.ru

- < Назад

- Вперёд >

Особенности бензиновых двигателей с электронным управлением

Постоянное ужесточение норм выбросов токсичных веществ и выдвижение новых требований к диагностике, распространяющихся на автомобили с общей массой до 3 500 кг, в том числе малотоннажные грузовики и грузопассажирские, привело к тому, что большинство современных бензиновых двигателей имеют электронное управление системами и трехкомпонентный каталитический нейтрализатор.

Наиболее эффективный способ одновременного улучшения и экологических, и энергетических показателей – применение распределенного (многоточечного) впрыска бензина во впускные каналы в зоне впускных клапанов. Обычно для улучшения наполнения одновременно с ним используется инерционный наддув, т.е. устанавливаются длинные патрубки от общего ресивера к каждому цилиндру. В этом случае по сравнению с карбюраторной системой питания максимальная мощность повышается на 15 – 20%, а эксплуатационный расход топлива снижается в среднем на 10%. Кроме того, улучшаются ездовые качества автомобиля (плавный без рывков разгон, хорошая динамика), повышается надежность двигателя, упрощается его диагностика.

О введении в России норм Euro говорится немало. Однако большинству заводов от них удалось откреститься... – пока. Но все понимают, что уступки законодателей не могут быть вечными. Системы с электронным управлением распределенным впрыском бензина, зажиганием и антитоксичными устройствами уже разработаны для автомобилей УАЗ-3160 и УАЗ-31605, а также малотоннажных грузовиков ГАЗ. И скоро они в полном объеме придут в нашу жизнь. (Принципиальная схема такой системы дана на рис. 1). А потому остановимся подробнее на устройствах, входящих в такие системы, и особенностях их эксплуатации.

Забор топлива производится через фильтр грубой очистки с размером ячеек 50 мкм. Встречаются системы с двумя фильтрами – грубой и тонкой очистки. Для подачи топлива используется электробензонасос, который может располагаться в бензобаке, под кузовом или на лонжероне (УАЗ). Наиболее часто встречаются насосы эксцентриковые с роликовым уплотнением (рис. 2а) или шестеренные (рис. 2б). Они развивают рабочее давление от 300 до 400, а иногда и до 600 кПа. Производительность нового насоса обычно в 3 – 4 раза превышает расход топлива при максимальной мощности, что позволяет компенсировать уменьшение подачи из-за износа.

От насоса топливо через фильтр тонкой очистки (размер ячеек до 5 мкм) подается в коллектор (рампу), в конце которого расположен регулятор давления впрыска топлива (рис. 3). Диафрагменный механизм регулятора соединен с задроссельным пространством. Это позволяет поддерживать постоянный перепад давлений у форсунки независимо от разрежения во впускном трубопроводе. Избыточное топливо из регулятора возвращается в топливный бак. Рампа устанавливается непосредственно на электромагнитных форсунках (рис. 4). На входе в форсунку расположен фильтр для улавливания случайных частиц, попавших в систему после фильтра тонкой очистки.

В современных системах распределенного впрыска количество впрыскиваемого бензина регулируется изменением времени открытия клапана (5 – 50 мс). Ход клапана остается постоянным. Угол факела топлива зависит от конструкции распылителя и выбирается в зависимости от расположения форсунки: при ее установке во впускной трубе он меньше, при установке в головке блока – больше.

Частота вращения коленчатого вала и положение поршня определяется индуктивным датчиком, расположенным в приливе передней части двигателя в плоскости вращения зубчатого диска на коленчатом валу. Окружность диска разделена на 60 частей, причем вместо двух зубьев сделана просечка. Начало 20-го зуба диска по ходу вращения коленчатого вала соответствует ВМТ первого цилиндра. В системе зажигания применяется электронный коммутатор и, как правило, две двухискровые катушки зажигания, каждая из которых вырабатывает импульсы высокого напряжения одновременно для пары цилиндров (1 и 4-го, 2 и 3-го).

Фазирование впрыска (он должен начинаться при закрытом впускном клапане) осуществляется датчиком, установленным на крышке шестерен распределительного вала (двигатели УМЗ) или в головке блока цилиндров (двигатели ЗМЗ).

Расход воздуха в системах впрыска двигателей ЗМЗ и УМЗ определяется термоанемометрическим датчиком. Наиболее распространены два типа датчиков: пленочные и нитевые. Пленочные (рис. 5а) имеют меньшую стоимость, но при засорении требуют замены элемента. Нитевые устанавливались на двигателях с впрыском первых выпусков. В них нагреваются тонкие (70 мкм) платиновые нити (рис. 5б). Схема управления датчика обеспечивает постоянную температуру нити (150°С). В зависимости от расхода воздуха для стабилизации температуры изменяется напряжение на контактах нити и таким образом определяется расход топлива. Для самоочищения платиновой нити при выключении зажигания она кратковременно нагревается до 1 000°С.

Положение дроссельной заслонки контролируется установленным на ее оси потенциометром. По его показаниям отключается подача топлива на принудительном холостом ходу, а при полном открытии заслонки происходит переход на мощностные смеси. На корпусе дроссельных заслонок установлен и регулятор холостого хода. Он поддерживает заданную частоту вращения холостого хода, изменяя в зависимости от условий работы двигателя (температуры масла, охлаждающей жидкости, нагрузки на генератор) по сигналу блока управления (контроллера) количество подаваемого в обход дроссельной заслонки воздуха. На режиме прогрева двигателя этот регулятор поддерживает повышенную частоту вращения коленчатого вала для сокращения времени достижения рабочей температуры. Регулирование осуществляется поворотом шибера или перемещением клапана, регулирующего проходное сечение (рис. 6).

Для предотвращения работы с интенсивной детонацией устанавливается пьезоэлектрический датчик детонации (рис. 7) для поддержания угла опережения зажигания на пределе детонации при заправке бензином с низким фактическим октановым числом (в двигателях ЗМЗ в зоне 4-го цилиндра, в двигателях УМЗ – между 2-м и 3-м).

Управляют системами питания и зажигания двигателей УМЗ-420.10 и УМЗ-4213.10 блоки М1.5.4-У «Автрон» или «Микас-7.2», а двигателей ЗМЗ-4062.10 и их модификаций – М1.5.4 «Автрон» или «Микас М1.5.4». Отличительной особенностью блоков М1.5.4 «Автрон» являются шестнадцатиразрядные микропроцессоры, обеспечивающие по сравнению с ранее применявшимися восьмиразрядными более высокое быстродействие и лучшие показатели по топливной экономичности и токсичности.

Одна из важнейших проблем эксплуатации – выявление причин отказа и своевременное устранение неисправностей. Некоторые диагностические возможности заложены уже в самой системе электронного управления. При использовании контроллеров «Автрон» и «Микас» после включения зажигания контрольная лампа должна загораться на 0,6 с и гаснуть. Если она продолжает гореть, то необходимо провести техническое обслуживание и выявить неисправность. При устранении неисправности лампа выключается, но диагностический код сохраняется в памяти блока до отключения аккумулятора или ее очистки. Далее используются диагностические карты, приводимые в руководстве по техобслуживанию.

Есть несколько способов выявления причин нарушения работы систем управления двигателем. Наиболее просто определить характер неисправности вызовом ее кода. Стереть коды и запустить функциональный тест, в том числе и в дорожных условиях, можно при помощи контрольной лампы и диагностической кнопки. После замыкания контактов диагностического разъема по числу миганий контрольной лампы определяется код неисправности. В зависимости от этого водитель в дорожных условиях может принять решение как действовать дальше.

При отказе некоторых датчиков после включения контрольной лампы система автоматически переходит на аварийный режим. В частности, при выходе из строя датчика массового расхода воздуха для регулирования цикловой подачи топлива может использоваться датчик положения дроссельной заслонки. Однако при этом обычно ухудшаются ездовые качества автомобиля (появляются рывки, провалы) или/и увеличивается расход топлива. При повреждении датчика детонации во время движения автомобиля, особенно с низкой частотой вращения коленчатого вала и полной нагрузкой, нельзя допускать работы с интенсивной детонацией. В случае отказа датчика температуры охлаждающей жидкости ухудшаются пусковые качества холодного двигателя. При прогретом двигателе нарушений в его работе обычно нет. При повреждении регулятора напряжения в системе электрооборудования необходимо двигаться с невысокой частотой вращения коленчатого вала, чтобы не вывести из строя блок управления.

В случае отказа датчика положения дроссельной заслонки возможны пуск двигателя стартером и движение автомобиля, но не работает регулятор частоты вращения на холостом ходу и не отключается подача топлива при торможении двигателем, что увеличивает выброс токсичных веществ и расход топлива. Кроме того, не происходит переход на мощностную регулировку при больших нагрузках, что ограничивает максимальную скорость движения. При повреждении датчиков частоты вращения коленчатого вала пуск двигателя невозможен. Одной из наиболее частых причин нарушения работы двигателя является отказ системы регулирования состава топливовоздушной смеси.

Для выполнения требований к токсичности отработавших газов, предъявляемых большинством стран Европы, Америки и Японии, необходим трехкомпонентный каталитический нейтрализатор, снижающий выброс СО, СН и N0х на 90 – 95%. Однако для его эффективной работы отношение расхода воздуха к расходу топлива должно находиться в пределах 14,6 – 14,8. Такую точность обеспечивает только система обратной связи с кислородным датчиком. Ею предусмотрено оснащение двигателей и ВАЗ и УАЗ в «европейском» исполнении.

Кислородный датчик представляет собой тонкостенный баллон из специальной керамики (обычно двуокиси циркония), покрытый тонким слоем платины (рис.8). Внутри полости датчика находится воздух. Датчик располагается в выпускном трубопроводе. Когда в отработавших газах имеется кислород, электрический потенциал датчика близок к нулю (рис.9). Поэтому блок управления увеличивает подачу топлива. Как только смесь обогатится и в отработавших газах содержание кислорода резко уменьшится, электрический потенциал датчика становится максимальным, а блок управления дает сигнал на уменьшение подачи топлива. Характеристика управления составом смеси имеет пилообразный вид, обеспечивая заданное соотношение воздуха и топлива.

Необходимо иметь в виду, что при работе двигателя на этилированном бензине и каталитический нейтрализатор, и кислородный датчик выходят из строя. Блок управления переходит на аварийный режим работы, что может сопровождаться увеличением расхода топлива или появлением рывков и провалов в работе двигателя. В случае крайней необходимости продолжать движение на этилированном бензине требуется вывернуть кислородный датчик, и заглушить отверстие под него. После выработки этилированного бензина датчик можно поставить на место. При этом нейтрализатор может быть выведен из строя и потребуется его замена.

Важно, чтобы система зажигания работала надежно, поскольку из-за перебоев в зажигании нейтрализатор перегревается. Автомобили с трехкомпонентным нейтрализатором и кислородным датчиком вследствие работы на неэкономичном составе смеси при прочих равных условиях расходуют бензина на 5 – 10% больше. Учитывая, что в России используется этилированный бензин, автомобили имеют модификации без каталитических нейтрализаторов и кислородных датчиков.

В двигателях автомобилей ГАЗ и УАЗ с распределенным впрыском топлива СО регулируется винтом на датчике массового расхода воздуха. Вращая винт, необходимо по газоанализатору установить концентрацию СО примерно 0,8%. При наличии трехкомпонентного нейтрализатора содержание СО устанавливается автоматически.

В условиях станций техобслуживания целесообразно использовать тестеры, подключаемые к диагностическому разъему. Код на индикаторе тестера указывает причину нарушения работы. В частности, можно выявить отсутствие сигнала от датчиков расхода воздуха, кислородного, частоты вращения и положения коленчатого вала. Определяется уровень (высокий или низкий) сигналов датчиков температуры охлаждающей жидкости, положения дроссельной заслонки, температуры воздуха, состава смеси. Для каждой системы управления существует свой тестер с набором кодов, приводимым в инструкции.

В блоках управления М1.5.4 «Автрон» автомобилей ГАЗ и М1.5.4-У «Автрон» автомобилей УАЗ для выдачи информации предусмотрены два канала связи. Первый (ISO-9141) используется для большинства современных автомобилей. Подключение к нему сканер-тестера СТМ-1.1 диагностического тестера DST-2 c картриджем «Автрон»v1.33НТС или другого системного сканера-тестера позволяет производить запись параметров управления, вызов и стирание кодов неисправностей. Второй канал связи (RS-232) позволяет подключаться к персональному компьютеру, получать графическое отображение и распечатку данных.

Использование персонального компьютера дает возможность адаптировать блоки для других двигателей, осуществлять контроль в процессе производства. Наиболее полную информацию обеспечивают жгутовые тестеры ГМ-1 и ГМ-2, подключаемые между разъемом блока управления и жгутом проводов. Их преимущество состоит в том, что такие тестеры оценивают параметры реальных сигналов в цепях датчиков и исполнительных устройств.

Бензиновый двигатель с непосредственным впрыском топлива: устройство и особенности

Система непосредственного впрыска топлива в бензиновых двигателях на сегодняшний день представляет собой наиболее совершенное и современное решение. Главной особенностью непосредственного впрыска можно считать то, что горючее подается в цилиндры напрямую.

По этой причине данную систему также часто называют прямым впрыском топлива. В этой статье мы рассмотрим, как работает двигатель с непосредственным впрыском топлива, а также какие преимущества и недостатки имеет такая схема.

Содержание статьи