С какой целью регулируют свободный ход педали сцепления

Как правильно отрегулировать сцепление в автомобиле?

После ремонта или замены сцепления, а иногда при эксплуатации автомобиля передачи перестают переключаться четко и плавно, машина дергается, при трогании с места пробуксовывает. Это происходит из-за неотрегулированного сцепления, об этом и расскажем в нашей статье.

Регулировку сцепления можно проводить самостоятельно

Основные признаки, по которым можно понять, что пора регулировать сцепление

Примерный интервал пробега, через который рекомендуют проводить проверку и настройку работы сцепления – 10 000 километров. Стоит свериться с графиком обслуживания авто, установленным заводом-изготовителем, – здесь могут быть указаны другие цифры.

Регулировка сцепления обязательна после замены/ремонта сцепления или его элементов, например, приводящего троса. Процедура требуется даже при подозрениях на отклонение амплитуды педали от нормальных показателей:

- авто трогается с места рывками;

- педаль сцепления западает или “ходит”с трудом;

- уровень жидкости в гидравлическом приводе снижается;

- при переключении передач вы замечаете удары, шум и вибрацию.

Убедиться, что сцепление нуждается в регулировке, поможет простой тест. Заводим двигатель, плавно отпускаем педаль сцепления и медленно трогаемся. Если машина осталась на месте, когда сцепление полностью отпущено, значит, ход педали увеличен. Если машина начала движение еще до того, как вы сняли ногу с педали, её ход чересчур мал.

Что будет, если вовремя не отрегулировать сцепление?

Сцепление, которое вовремя не отрегулировали, быстро выйдет из строя, так что скоро его придется ремонтировать или полностью менять. При повышенном ходе педали сцепление выключается не до конца, его диск постоянно прижат к маховику двигателя. При малом ходе у сцепления нет возможности включить ведомый диск до конца, что ведет к пробуксовке и отсутствию крутящего момента.

Управлять автомобилем с неотрегулированным или неисправным сцеплением опасно и чревато аварией!

Отсутствие регулировки – причина быстрого выхода сцепления из строя

Можно ли самостоятельно отрегулировать сцепление?

С регулировкой сцепления можно справиться без обращения в техцентр. Но если вы не уверены в причинах проблемы, у вас нет нужных инструментов и раньше с ремонтом авто не сталкивались, доверьте работу профессионалам.

Для регулировки сцепления вам потребуются линейка, жидкая смазка, плоскогубцы и рожковые ключи двух размеров – 17х14 и 13х14.

Этапы регулировки сцепления

Чаще всего на современных автомобилях установлены сцепления двух видов:

- с приводом механического типа – вилка сцепления соединяется с педалью в салоне с помощью троса;

- с приводом гидравлического типа – педаль газа с рабочим цилиндром сцепления соединяет трубопровод, заполненный рабочей жидкостью.

Процедура регулировки зависит от типа узла.

Регулируем механическое сцепление

Для начала выясняем, ход педали уменьшается или увеличивается. Жмём на педаль до упора и замеряем, на каком расстоянии от пола она остановилась. Отпускаем педаль и снова проводим замеры. Из второго показателя вычитаем первый. У большинства моделей нормальная амплитуда хода - в диапазоне 12 - 14 см, ее можно уточнить в технических документах. Если цифра меньше, ход педали нужно увеличить, если больше – уменьшить.

После замеров переходим к самой процедуре регулировки:

Этап 1 – открываем капот, находим около рычага трансмиссии шток, который крепит идущий от педали сцепления трос.

Этап 2 – смазываем и ослабляем гайки, которыми закреплен шток, жидкой смазкой.

Этап 3 – с помощью гаечных ключей крутим гайку, которая находился ближе к педали. Если крутить гайку по направлению к педали сцепления, свободный ход педали станет больше, если в противоположном направлении – меньше.

Этап 4 – снова замеряем амплитуду хода педали. Если он в границах нормы, закручиваем до упора вторую гайку – контрольную. Это необходимо для фиксации выполненных регулировок. Если ход все еще слишком большой или маленький, подкручиваем гайку, которая находится ближе к педали.

Проверяем работу сцепления. Педаль должна нажиматься легко, без шума и трения. Автомобиль при старте не должен буксовать или двигаться рывками. Скорости должны переключаться плавно и точно.

Регулируем гидравлическое сцепление

Сцепления с гидравлическим приводом в большинстве своем саморегулирующиеся. Но настроить их вручную тоже можно, если у толкателя на рабочем цилиндре есть резьба и контрольная гайка. Вот как это сделать:

Этап 1 – проверяем уровень рабочей жидкости в сцеплении. Он должен быть на нормальном уровне.

Этап 2 – создаем условия для работы под машиной. Можно поставить автомобиль на рампу или стояки, воспользоваться подъемником или смотровой ямой.

Этап 3 – отыскиваем толкатель рабочего цилиндра.

Этап 4 – отцепляем пружину от вилки плоскогубцами. Отжимаем вилку вперед, насколько это возможно, замеряем расстояние между ней и штоком толкателя. Отпускаем вилку, проводим такие же замеры. Получаем размер зазора сцепления, который сверяем с нормативным. Если он не вписывается в диапазон, указанный в технической документации (обычно около 5 мм), проводим регулировку.

Этап 5 – снимаем пружину, установленную на кронштейн рабочего цилиндра и вилки.

Этап 6 – ослабляем фиксирующую гайку на резьбовом соединении толкателя, крутим регулировочную гайку в направлении рабочего цилиндра для увеличения размеров зазора. Либо в обратную сторону - для их уменьшения.

Этап 7 – затягиваем контрольную гайку, когда размеры зазора станут нормальными.

В конце проводим контрольную проверку работы сцепления.

Гидравлическое сцепление, как и механическое, можно регулировать вручную

На разных марках авто регулировка производится по-разному?

Приведенные выше процедуры универсальны, они могут выполняться на машинах любых производителей. Суть процедуры всегда одна – уменьшить или увеличить ход педали путем натяжения или ослабления троса, либо регулировки гидравлического толкателя.

Но при регулировке сцепления в машинах разных марок могут быть некоторые отличия. Например:

- нормальные показателям амплитуды хода педали или зазора сцепления;

- порядок доступа к регулировочной и контрольной гайкам сцепления. Так, в ВАЗ-2114, 2115 придется перед началом работ снять аккумулятор, а в Лада Калина – открутить воздушный фильтр.

Перед началом работ по регулировке сцепления ознакомьтесь с технической информацией о своем автомобиле, инструкцией по эксплуатации и руководством по ремонту. Это позволит выполнить процедуру правильно.

Диагностирование и регулировка сцепления и его привода

Лабораторно – практическая работа №2

Диагностирование и регулировка сцепления и его привода

1 Цель работы

1.1 Усвоение теоретического материала по техническому обслуживанию (ТО) и текущему ремонту (ТР) трансмиссии

1.2 Научится проверять техническое состояние сцепления и выполнять регулировочные работы

2 Оборудование и материалы

2.1 Макеты автомобилей ВАЗ и ЗИЛ

2.2 Учебные плакаты

3 Порядок выполнения работы

3.1 Сформулировать цель эксплуатационной и монтажной регулировок

3.2 Смоделировать графическую схему алгоритма поиска возможных неисправностей сцепления и их причины и внешние признаки

3.3 Выполнить эскиз деталей сцепления обеспечивающих свободный ход педали

3.4 Технология проверки и регулировки свободного хода педали сцепления

3.5 Влияние свободного хода педали сцепления на его работу

3.6 Разработать инструкцию по технике безопасности (ТБ) при выполнении монтажно – демонтажных работ сцепления

3.7 Оформить вывод

3.8 Составить список использованной литературы

4 Ход выполнения работы

4.1 Формулировка цели регулировочных работ сцепления

4.1.1 Цель эксплуатационной регулировки

Цель эксплуатационной регулировки педали сцепления состоит в том, чтобы добится свободного хода педали автомобиля ЗИЛ в пределах 30-50мм, что обеспечивает зазор 3-4мм между выжимным подшипником и рычагами (лапками)

4.1.2 Цель монтажной регулировки

Цель монтажной регулировки состоит в том, чтобы рычаги (лапки) сцепления были в одной плоскости

4.2 Составление графической схемы алгоритма поиска возможных неисправностей сцепления и их причины и внешние признаки

Таблица 1 – Алгоритм возможных неисправностей сцепления и их признаков

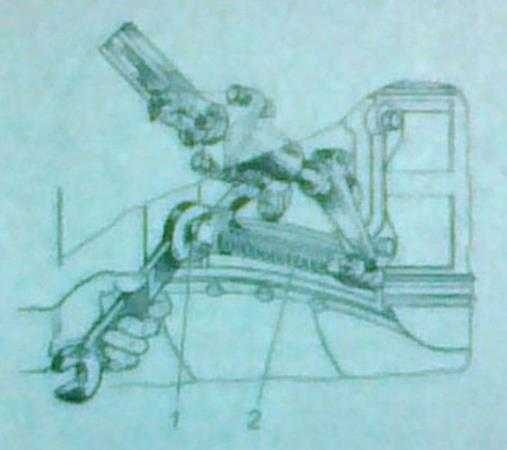

4.3 Эскиз деталей сцепления обеспечивающих свободный ход педали

1-гайка; 2-тяга

Рисунок 1 – Свободный ход педали сцепления при механическом приводе

4.4 Технология проверки и регулировки свободного хода педали сцепления

В процессе эксплуатации автомобиля сцепление регулируют, но перед этим проверяют свободный ход педали сцепления. Для этого используют линейку с делениями и двумя движками. Один конец линейки упирают в пол кабины, а движок совмещают с площадкой педали сцепления. Нажимают на педаль до момента, пока резко возрастёт сопротивление её перемещения, что и соответствует выборке свободного хода. Это положение отмечается на линейке вторым движком. Расстояние между обоими движками на линейке определяет свободный ход педали. Регулировку свободного хода педали сцепления при механическом приводе производят изменением длины тяги, которая соединяет рычаг оси педали с вилкой выключения. У большинства грузовых автомобилей эту регулировку выполняют, не разъединяя тягу с деталями привода. Достаточно лишь отвернуть (навернуть)гайку на тяге. При отвертывании гайки свободный ход будет увеличиваться, а при навертывании уменьшаться.

4.5 Влияние свободного хода педали сцепления на его работу

Если свободный ход педали сцепления будет не правильно отрегулирован, то это будет негативно складываться на безопасности дорожного движения, а также на сохранности отдельных агрегатов трансмиссии. При слишком большом свободном ходе сцепление не будет до конца выключаться, а при слишком малом свободном ходе наоборот не будет выключаться, что приводит к повышенному износу деталей сцепления.

4.6 Инструкция по ТБ при выполнении монтажно – демонтажных работ сцепления

ТО и ТР сцепления автомобиля допускается при неработающем двигателе, за исключением случаев, когда работа двигателя необходима в соответствии с технологическим процессом ТО или ТР. Агрегаты массой более 20 кг снимать, транспортировать и устанавливать необходимо с помощью подъёмно – транспортных механизмов, оборудованных приспособлениями, обеспечивающими полную безопасность работ.

4.7 Вывод:

При выполнении работ по ТО и ТР сцепления нужно в обязательном порядке ознакомится с правилами ТБ. Также полезным при проведении работ будет пользоваться алгоритмом поиска неисправностей и их причин изображенных в таблице 1. При регулировки свободного хода педали сцепления можно пользоваться рисунком 1.

Список литературы

Туревский И.С. ТО автомобилей. часть 1 ТО и ТР автомобилей. М.; Издательство Форум – инфра – М, 2005

Регулировка сцепления:устройство, как проводить регулировку, особенности,

Ровный ход педали сцепления, гладкое переключение передач и плавное начало движения автомобиля – все это рано или поздно проходит. В результате продолжительной эксплуатации авто, особенно в условиях отсутствия хорошего дорожного полотна, первое, что выходит «из строя» – педаль сцепления. Любое изменение уровня свободного хода данной педали говорит о нарушениях в правильной работе сцепления. Чтобы устранить их, следует как можно скорее провести регулировку педали.

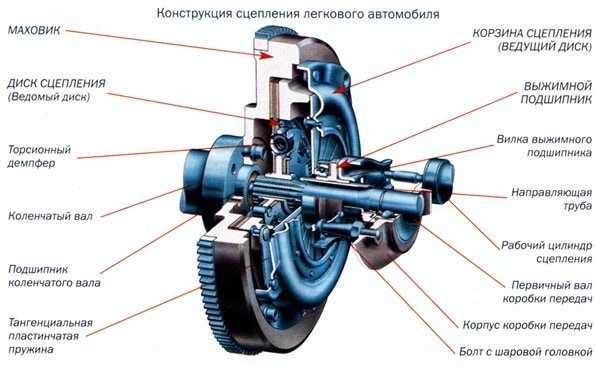

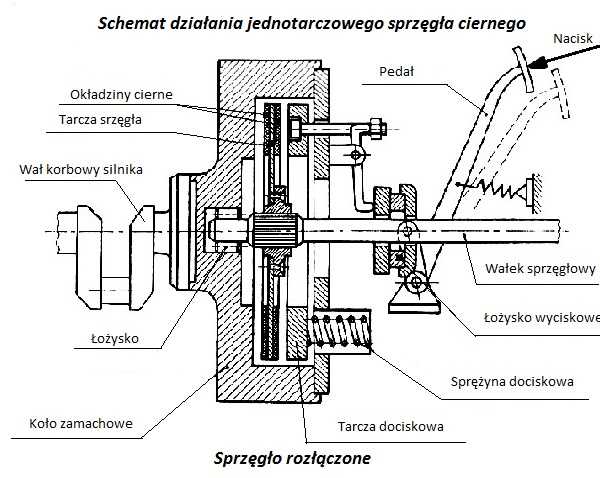

Строение и механизм сцепления

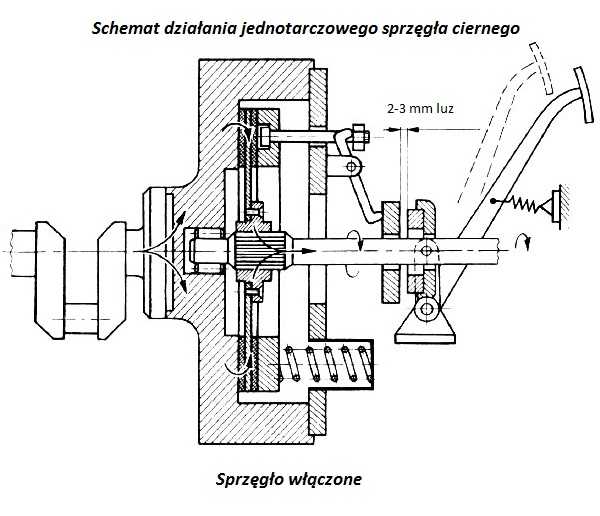

Сегодня на большинстве ТС установлен однодисковый фрикционный тип сцепления, который имеет две основных составляющих: привод и механизм. Первый располагается на статичных частях кузова или рамы. Чтобы кратковременно отсоединить коленчатый вал двигателя от вала КПП, необходимо выжать до упора педаль сцепления, «отключив его». В момент нажатия, шток направляет давление от поршня главного цилиндра к рабочему. Последний перемещает усилие к механизму через вилку выключения и нажимной подшипник. В момент уменьшения давления – пружины возврата привода вернут элементы на исходные места.

Чаще всего на автомобилях можно встретить несколько типов привода:

- Гидравлический. В конструкции предусмотрена трубка с высоким давлением рабочей жидкости, которая приводит в действие все механизмы.

- Механический. Усилие, с которым выжата педаль, передается тросом на выжимную вилку.

- Электрический. Электромотор запускает в действие трос, который действует аналогично механическому приводу.

- Пневматический. Чаще всего используется на грузовом транспорте, с целью уменьшить требуемое усилие для выключения педали. В конструкции предусмотрен пневмоусилиель, который оказывает воздействие на клапаны поршней.

Конструкция сцепления в картере состоит из нескольких дисков: ведомый и нажимной. Первый находится на шлицах вала КПП, а второй на кожухе маховика. Отдельно на шаровых опорах есть отжимные рычаги, а ведомый диск соединяется с конструкцией шарнирно.

Ведомый диск статично закреплен между коленчатым валом и нажимным диском при полностью выключенном сцеплении. Сцепленная конструкция передает крутящий момент от коленчатого вала на вал КПП. Когда педаль выжимают, тяга переносится и вилка двигает муфту. Последняя с помощью рычагов отодвигает нажимной диск.

Замена сцепления

Замена сцепления в автомобиле относится к категории довольно сложного ремонта, поэтому если человек — начинающий автомобилист и никогда раньше подобными вещами не занимался, приниматься за работу без квалифицированного помощника — дело весьма рискованное.

Но в любом случае, впервые меняя сцепление на автомобиле, владелец приобретает необходимый опыт, и в дальнейшем эта работа уже не будет представлять особой сложности. Только учтите, что замена сцепления потребует затрат времени и даже при грамотном подходе на эту работу можно потратить половину рабочего дня.

Какие же явные предпосылки ведут к замене сцепления? В первую очередь это его пробуксовка, особенно при нагруженном автомобиле. Выполнение маневров, в частности обгонов, с неисправным сцеплением выполнять запрещено, так как управление в этом случае может отказать в любой момент.

Для проведения данного ремонта в обязательном порядке потребуется эстакада или специальный подъемник. Чтобы добраться до самого сцепления, некоторые агрегаты автомобиля придется демонтировать, такие, например, как карданный вал, стартер и коробку передач, снятие которой потребует помощи напарника. Для снятия коробки понадобится специальный инструмент.

В салоне, перед снятием коробки, необходимо будет отсоединить рычаг переключения передач. Когда коробка будет демонтирована, проверьте, в каком состоянии находятся ее сальники. Если они текут, их тоже нужно будет обязательно заменить.

Теперь необходимо снять само сцепление. Демонтировав последнее, подвергните его внимательному осмотру. В первую очередь изнашивается ведомый диск, который необходимо заменить, но также стоит обратить внимание на выжимной диск и на выжимной подшипник. Исходя из их технического состояния может быть целесообразно поменять сцепление целиком, то есть в сборе. Но это решение будет полностью зависеть от состояния дисков сцепления.

Теперь необходимо установить новое сцепление. Сама установка займет немного времени, но на обратную сборку всех демонтированных агрегатов автомобиля придется потратить еще как минимум 2-3 часа. В итоге, самым тяжелым этапом сборки является установка коробки передач на штатное место. Как раз на этом этапе водителю будет необходима помощь напарника, потому что справиться с этой процедурой в одиночку практически нереально.

Особенности сцепления в АКПП и МКПП

Сцепление бывает одно- или двухдисковое. В зависимости от принципа работы делится на «влажное» (при наличии масла или смазывающего вещества) и «сухое». Так вот в АКПП чаще всего предусмотрено многодисковое влажное сцепление.

Ввиду отсутствия педали, усилие в АКПП передается сервоприводом, или актуатором. Контролируется вся установка при помощи блока управления и гидравлического распределителя. В МКПП переменно работают два вида сцепления. Актуаторы отличаются принципом действия:

- Электрический (иначе – шаговый двигатель). К блоку управления постоянно приходят данные об оборотах двигателя, и при определенном показателе сервопривод получает соответствующий сигнал. Передаточный механизм отсоединяет коленчатый и первичный вал.

- Гидравлический – гидроцилиндр. В механизме привода масляный насос передает давление в распределитель, при определенных условиях на сервопривод. После смены передачи усилие насоса снижается.

Причины для регулировки педали сцепления

Важно понимать, что неправильная работа сцепления может практически не создавать проблем при движении, но, тем не менее она значительно сократит срок службы сцепного механизма и коробки передач. Со временем, диски изнашиваются, что увеличивает зазор хода подшипника и дисков.

Можно выделить две основных причины, при которых обязательно необходима регулировка педали:

- Замена троса сцепления в механическом приводе или замена рабочего цилиндра. После подобного вмешательства в структуру работы конструкции привода регулировка является обязательной процедурой.

- Изменение хода педали. Слишком большой ход может возникнуть со временем износа фрикционных накладок. Во избежание негативных последствий лучше регулярно проводить замеры рабочего хода.

В большинстве иномарок проводить регулировку не требуется, так как в них установлен саморегулирующийся механизм. Отличие конструкции зарубежного производства от отечественного, заключается в некоторых деталях храпового механизма.

Отдельной причиной для регулировки являются перебои в работе КПП. Если нужная передача не включается, или включается проблемно – сцепление недожато. В ином случае, автомобиль может не трогаться при включенном сцеплении. Тогда можно говорить о сильно натянутом тросе механического привода.

Когда привод выключения нуждается в проверке

Свободный ход педали сцепления нужно проверить и отрегулировать каждые 20 тыс. км. Также это нужно сделать, если автомобиль начинает движение в самом начале или в конце отпускания педали. Правильно отрегулированный привод выключения сцепления заставляет автомобиль начинать движение при отпущенной приблизительно наполовину педали.

Регулировка привода с гидравликой и с тросом несколько различается. Для регулировки гидропривода, как правило, нужна яма или эстакада. Регулировку тросов делают обычно в моторном отсеке сверху, просто открыв капот.

Как проверить свободный ход педали

Свободный ход сцепления – промежуток движения педали с момента нажатия до момента срабатывания. Можно заметить, что при нажатии на сцепление, сначала не происходит должного сопротивления, и где-то на середине хода появляется усиление жесткости.

Если транспортное средство трогается сразу при касании на педаль, то лучше произвести регулировку в срочном порядке, поскольку свободный ход полностью отсутствует. В обратном случае – педаль может быть выжата в пол, а автомобиль не трогается с места.

Свободный ход обязателен для всех ручных КПП, поскольку он обозначает зазор меду вилкой, подшипником и рычагами дисков и исключает постоянный контакт подшипника с другими элементами механизма. Важно следить за размером свободного хода, поскольку если он будет излишне большим – полного нажатия не хватит, чтобы передать достаточное усилие для выжима ведущего диска.

Отдельной причиной для проверки свободного хода является шум и рывки при взаимодействии со сцеплением. Произвести замер подобного показателя можно самостоятельно линейкой.

Необходимо замерить перпендикулярное расстояние от пола до нажимной накладки. Далее при аккуратном нажатии на педаль стоит отмерить ход до первого появления сопротивления. Результат необходимо сверить с данными в руководстве по эксплуатации автомобиля.

Общая средняя норма хода сцепления для автомобиля – 160 мм. Профилактику и регулировку рекомендовано проводить каждые 20 тысяч км пробега.

Распространённые неполадки

Отсутствие своевременных мер по регулировке сцепления приводит к следующим неисправностям:

- Пробуксовка сцепления предполагает неполную передачу крутящего момента на ведущие колёса и трансмиссию от коленвала и маховика. Если педаль сцепления полностью опущена, машина может не трогаться с места или двигаться крайне медленно. Во втором случае в салоне можно будет почувствовать запах гари как результат сгорания фрикционных накладок ведомого диска. Также возможно движение рывками. Причина рассматриваемой неисправности заключается в отсутствии свободного хода педали сцепления, что легко устранить посредством регулировки свободного хода. Данная мера не будет эффективна, если сальники коленвала изношены, что ведёт к замасленности или износу фрикционных накладок ведомого диска.

- Сцепление ведёт, при этом, оно выключается неполностью или не происходит отделения фрикционного диска от поверхности маховика при отпущенной педали. Подтверждающим фактором является переключение передач с определённым затруднением, удары шестерён КПП и зубьев синхронизаторов. В итоге зубья могут сломаться. Причина неисправности может заключаться в избытке свободного хода педали сцепления, попадании воздуха в гидравлический привод или перекосе ведомого диска, обрыве фрикционных накладок. Обе неполадки недопустимо игнорировать, в противном случае не только снижается управляемость ТС, но также увеличивается скорость износа фрикционного материала ведомого диска сцепления. Также изнашивается поверхность маховика и ведущего диска.

- Сцепление срабатывает слишком поздно или рано. При позднем срабатывании автомобиль начнёт трогаться с места при медленном отпускании педали только в момент её пребывания в конце хода, при почти полностью отпущенном состоянии. При раннем срабатывании движение транспортного средства начинается в самом начале отпускания педали сцепления, то есть сводный ход педали отсутствует. Перед тем, как регулировать сцепление, следует найти информацию о точном расстоянии от педали до пола и для её свободного хода.

Проверка зазора и регулировка работы вилки сцепления

Чтобы проверить работу вилки сцепления, необходимо найти резьбовые втулки на конце троса сцепления и замерить разницу зазора между ними в состоянии покоя и в утопленном положении. Линейку необходимо расположить около троса и краем корпуса. После того как рычаг выжат до упора измеряется расстояние.

Вторым этапом необходимо вытянуть рычаг и повторить измерение. Показатели сравнивают относительно данных производителя и, в случае необходимости, регулируют. Для этого ослабляют контргайку (у VW – крыльчатая гайка) и выворачивают по мере необходимости, уменьшая или увеличивая зазор. После всех действий плотно фиксируют и несколько раз выжимают педаль сцепления. Чтобы проверить эффективность проведенных действий замеры необходимо повторить и сравнить результаты.

Как проверить и отрегулировать сцепление с гидравлическим приводом

Работа механического и гидравлического привода имеют свои конструкторские отличия. В связи с этим, чтобы отрегулировать гидравлическое сцепление необходимо проконтролировать общую длину от штока толкателя до вилки. Согласно нормам, она должна составлять около 5 мм.

Затем отсоединяют пружину от кронштейна рабочего цилиндра. На штоке находится гайка регулировки, отворачивая которую можно изменить ход вилки до необходимого результата. Общие понятия об изменении рабочего и свободного хода могут отличаться в зависимости от производителя транспортного средства. Прежде чем приступать в самостоятельной регулировке, необходимо ознакомиться с мануалом к своему ТС или просмотреть обучающие ролики:

Как видите, особых трудностей в регулировке и настройке сцепления нет. Тем не менее новичку следует внимательно следовать всем инструкциям и советам специалистов. Чтобы получить максимально эффективный результат, лучше предварительно ознакомиться с принципом работы механизма сцепления.

Что в итоге

Регулировка свободного хода сцепления, как и общего – процедура несложная. Для ее проведения требуются минимальные знания устройства автомобиля и небольшой набор инструментов: гаечные ключи, линейка. Кроме того, желательно иметь руководство по эксплуатации, в котором указаны величины полного и свободного хода педали.

Рекомендуем также прочитать статью о том, что представляет собой сцепление в коробке-автомат. Из этой статьи вы узнаете об устройстве сцепления на автоматической коробке передач, его собенностях, принципах работы и неисправностях.

Напоследок отметим, что качественно отрегулированная педаль сцепления позволяет управлять автомобилем с МКПП более комфортно, передачи включаются мягче и легче, появляется возможность стартовать и двигаться максимально плавно на низких скоростях и пониженных передачах (без пробуксовок), снижаются нагрузки на трансмиссию, минимизируется износ самого сцепления и т.д.

Сцепление – проверка и регулировка свободного хода педали

Сцепление служит основным связующим звеном между двигателем и трансмиссией, составной частью которого он является.

Механизм сцепления выполняет целый ряд важнейших функций: постоянно и надежно передает крутящий момент от двигателя, временно отсоединяет трансмиссию от двигателя, что необходимо в момент переключения передач, торможения автомобиля, и плавно соединяет двигатель с трансмиссией.

Необходимо напомнить также, что сцепление при чрезмерных нагрузках предохраняет детали механизмов трансмиссии от поломок.

Механизм сцепления

На автомобилях "Жигули" установлено сухое одно-дисковое сцепление.

Привод выключения сцепления — гидравлический, а для уменьшения усилия, которое прикладывается к ножной педали, используется дополнительный пружинный механизм (сервомеханизм).

Примененное на автомобилях «Жигули» сцепление при условии грамотного обращения с ним весьма долговечно и надежно в эксплуатации.

Оно обеспечивает легкое и плавное переключение передач, хорошо уравновешено и обладает минимальным моментом инерции.

Механизм сцепления состоит из следующих основных узлов и деталей:

- картера 1, отлитого из алюминиевого сплава

- стального ведомого диска 8 с наклепанными с двух сторон фрикционными накладками 7

- нажимного (ведущего) диска 10, который вместе с диафрагменной пружиной установлен в стальном кожухе 9 (хотим напомнить, что в обиходе этот узел часто называют "корзиной сцепления")

- механизма выключения сцепления и привода.

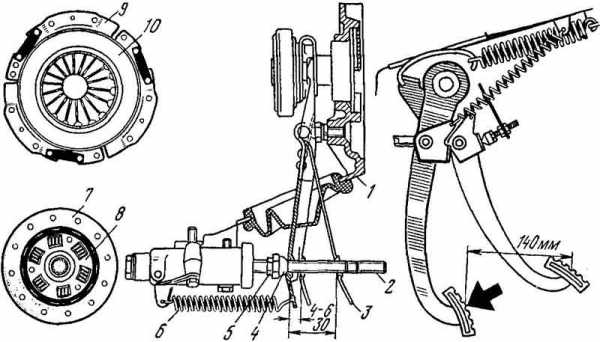

Нормальная работа механизма сцепления зависит от многочисленных факторов, одним из которых является величина свободного хода педали.

Она должна составлять 30—35 мм, величина полного хода педали сцепления — 140 мм. Уменьшение или значительное увеличение свободного хода педали приводит к нарушению нормальной работы сцепления.

Чаще всего эти нарушения выражаются неполным выключением сцепления (при увеличенном свободном ходе) или шумом при работе сцепления, когда педаль отпущена (при недостаточном свободном ходе).

Учитывая важность выполняемых сцеплением функций и его уязвимость при неумелой эксплуатации, завод рекомендует контролировать величину свободного хода педали при каждом техническом обслуживании.

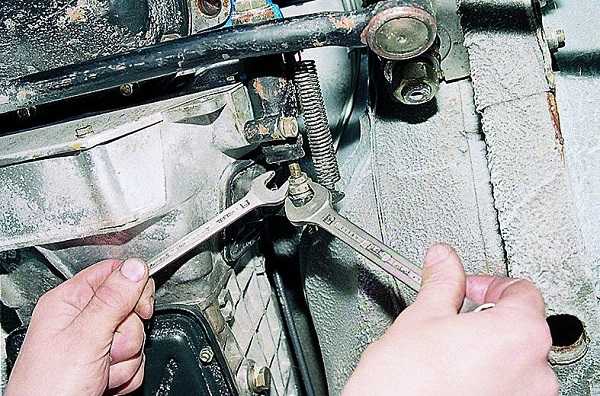

Операция по регулировке свободного хода педали сцепления не занимает много времени, однако для ее выполнения необходима смотровая канава или эстакада. Из инструмента вам потребуются два ключа 13 x 17 мм и 17 x 19 мм.

Величины полного и свободного ходов педали сцепления очень просто замерить с помощью линейки, сидя в салоне автомобиля. Если же потребуется регулировка, вам придется спуститься в канаву или забраться под стоящий на эстакаде автомобиль.

Проверка свободного хода педали сцепления

Прежде чем приступить к регулировке, вы можете, находясь под автомобилем, еще раз проверить величину свободного хода педали.

Проверку выполняют следующим образом:

- установите большой палец левой руки на толкатель (рис. выше), а указательным оттяните к большому пальцу вилку 3 выключения сцепления, преодолев усилие оттяжной пружины 6 до упора.

- если в таком положении свободный ход на толкателе 2 рабочего цилиндра будет находиться в пределах 4—6 мм, значит тревога была напрасной. В противном случае необходима регулировка.

- свободный ход педали сцепления регулируют гайкой 4.

- для этого необходимо отвернуть контргайку 5, с помощью гайки 4 отрегулировать величину хода толкателя так, чтобы минимальное отклонение вилки выключения сцепления было равно 4 мм, а максимальное — 6 мм, и завернуть контргайку.

Если вы тщательно отрегулировали и установили величину свободного хода вилки выключения сцепления, то величину свободного хода педали можете не проверять. Она в необходимых пределах.

Полезно почитать - повышенный шум при включении сцепления.

Суть механизма саморегулировки сцепления

Проблемы с работой сцепления могут эффективно лишить удовольствия от вождения. Технология саморегулирующихся сцеплений позволяет сохранять комфорт вождения даже на протяжении нескольких сотен тысяч километров. LuK был первым производителем сцеплений в мире, внедрившим это решение в серийное производство в 1995 году.

Из-за износа фрикционных муфт компания LuK сосредоточила свои усилия на использовании саморегулировки в механизме прижима сцепления.Это была первая усовершенствованная система компенсации износа сцепления, которая была внедрена в производство в 1995 году.

Решение под названием SAC (саморегулирующееся сцепление) основано на особой конструкции давления сцепления. Задачи и работа сцепления SAC такие же, как и у классического сцепления. Механизм до сих пор используется для отключения передачи крутящего момента от двигателя к коробке передач и для плавного введения крутящего момента в т. н. приводная цепь - когда она включена.Отличие заключается в самокомпенсации люфта, создаваемого между нажимным диском и маховиком в результате износа фрикционных накладок диска сцепления.

В классическом сцеплении этот износ вызывает расслабление диафрагменной пружины, т.е. нажимного элемента, который работает в контакте с упорным подшипником. Это ослабление приводит к тому, что концы пружины поднимаются, что устраняет люфт в системе управления сцеплением. Результат – опора упорного подшипника и, как следствие, проскальзывание сцепления.В приводных трансмиссионных системах без саморегулирующегося износа диска сцепления контролировался и регулировался зазор, что было связано с дополнительным визитом к механику или расширенным сервисным визитом при периодическом осмотре.

Более того, по мере ослабления диафрагменной пружины сила давления диска сцепления уменьшается, а это, наряду с его возрастающим износом, усиливает эффект проскальзывания. В результате силы, необходимые для изгиба диафрагменной пружины, возрастают, и, следовательно, увеличивается усилие, которое водитель должен прилагать к педали сцепления, что, конечно, отрицательно сказывается на комфорте вождения.

Сечение саморегулирующейся муфты LuK SAC.

Устранение этих неудобств стало одним из приоритетов при разработке современных приводных систем. В результате был сконструирован хомут с саморегулирующимся зазором, устанавливающим положение диафрагменной пружины на так называемом силовое регулирование. Этот тип зажима используется как в толкаемых, так и в тянущих муфтах.

Конструкция этого хомута на первый взгляд мало чем отличается от традиционного.Он состоит из корпуса, прижимной пластины, тангенциальных пружин и тарельчатой пружины. Отличие состоит в том, что диафрагменная пружина поддерживается другой (опорной) пружиной и клиновым установочным кольцом. Кроме того, корпус нажимного сцепления имеет тиснение для создания двойного клина с кольцом. Цилиндрические пружины, расположенные на нажимном корпусе, используются для перемещения клинового кольца.

Набор инструментов LuK для замены сцеплений SAC.

Нажимной диск смещается ближе к маховику из-за износа фрикционных накладок диска сцепления.В результате тарельчатая пружина хочет создать так называемый сужаются по мере того, как его концы приближаются к упорному подшипнику. Для предотвращения этого тарельчатая пружина поддерживается с одной стороны регулировочной пружиной. При формировании конуса тарельчатая пружина давит на пружину датчика, преодолевая усилие ее пружины. Сила диафрагменной пружины, воздействующей на пружину датчика, кратковременно увеличивается при выключении сцепления. В этот момент сила давления на регулировочное кольцо и сила трения между ним и клином о корпус зажима уменьшаются.Это снижение трения приведет к расширению цилиндрических пружин и вращению клинового кольца. Это означает, что опора клина диафрагменной пружины увеличится, и клин будет глубже проскальзывать под пружину. Следовательно, кончики тарельчатых пружин не смогут изменить своего положения в результате износа фрикционных накладок диска. Это приведет к постоянному ходу и постоянному усилию в системе управления сцеплением, поддерживая постоянную силу давления на диск сцепления, что, в свою очередь, приведет к значительному увеличению пробега между заменами сцепления и комфорту, требуемому пользователями транспортных средств при работе со сцеплением. .

Использование специальных инструментов обеспечивает правильную установку муфты SAC. Это предотвращает преждевременное расширение установочного кольца в нажимном диске сцепления. По этой причине Schaeffler Automotive Aftermarket предлагает специальный набор инструментов для установки саморегулирующихся сцеплений SAC с компонентами, обеспечивающими безопасную установку без риска саморегулировки саморегулирующегося кольца. Поскольку правильное центрирование диска также имеет решающее значение при установке сцепления SAC, правильной сборке коробки передач и эксплуатации узла сцепления, компоненты комплекта для центрирования диска сцепления практически на любом автомобиле также включены в специальный набор инструментов.

Саморегулирующееся сцепление - устройство и работа сцепления

Наиболее распространенным типом сцепления, используемым в автомобилях, являются фрикционы . Диск сцепления, действуя во взаимодействии с нажимным диском, подвержен естественному износу в результате вращательного и фрикционного движения. Эффективность работы диафрагменной пружины, расположенной в нажимном диске, снижается, а фрикционные накладки, расположенные на диске сцепления, подвержены износу.

Постепенный процесс износа сцепления часто незаметен водителю, так как происходит очень медленно и у пользователя создается впечатление, что работа сцепления не изменилась.Однако на самом деле усилие, необходимое для нажатия на педаль, увеличивается по мере износа диска сцепления. Бывают и такие проблемы, как "высокий прикус" педали - тогда используем регулировку троса сцепления (если у него нет саморегулировки). Когда возникают серьезные проблемы с работой этой системы, такие как «пробуксовка» сцепления, это признак того, что компонент нуждается в ремонте.

Найдите сцепление для вашей марки автомобиля

Описанное явление относится к стандартным системам сцепления , где в качестве нажимных дисков использовались тарельчатые пружины, обычно используемые в легковых автомобилях.

Эти ситуации не относятся к саморегулирующимся сцеплениям , которые были представлены на рынке в середине 1990-х годов. На рынке представлены два типа таких механизмов. Одна из них — система LuK SAC , другая — Xtend by SACHS . Принцип работы обоих схож, но они существенно различаются элементами конструкции.

Саморегулирующееся сцепление основано на следующем принципе работы: несмотря на постепенный износ накладок диска сцепления, усилие, необходимое для нажатия на педаль сцепления, не меняется. Такое сцепление не требует регулировки.

Сцепление SACHS XTend

В случае сцепления SACHS XTend нажимной диск имеет механизм, который удерживает постоянное положение подшипника сцепления и s одинаковое усилие на педали сцепления , несмотря на износ накладка диска сцепления.При уменьшении толщины накладки специально разработанное коническое кольцо и регулировочное кольцо приподнимается удерживающей пружиной. Кольцо протягивается через натянутые пружины, расположенные по периметру конструкции, что позволяет ему вращаться и устранять возникающий люфт. По мере того, как накладка диска сцепления становится меньше, диск сцепления, нажимной диск и регулировочное кольцо меняют свое положение. Однако в сознании водителя использование сцепления не меняется.

Муфта LuK SAC

Саморегулирующийся механизм, используемый в конструкции муфты LuK SAC, также использует специальное коническое кольцо , но этот элемент работает с конической поверхностью , выдавленной в нажимном корпусе сцепления. При изменении толщины накладки диска сцепления изменяется нагрузка на пружину датчика (которая поддерживает диафрагменную пружину нажимного диска). При повышенном отклонении пружины датчика между косым кольцом и диафрагменной пружиной создается люфт, который компенсируется ее наклонным скользящим движением, а нажимная пластина сохраняет исходное положение.В этом случае также водитель не в состоянии заметить износ диска сцепления .Хотя муфты XTend и SAC работают очень похоже, их конструкция отличается.

Сборка самоустанавливающейся муфты с помощью приспособления

Самоустанавливающиеся муфты требуют использования специального приспособления при сборке. Эта процедура необходима, чтобы избежать прогиба основной диафрагменной пружины зажима при завинчивании детали, что является необратимым повреждением детали.Этот инструмент позволяет равномерно затянуть прижимную пластину к маховику. Эту процедуру следует выполнять как при первоначальной сборке, так и при разборке и повторной затяжке, например, при замене вращающегося уплотнения коленчатого вала. Традиционная ступенчатая крест-накрест затяжка стяжных болтов является неверным решением для монтажа самоустанавливающейся муфты.

Часто механики, ссылаясь на многолетний опыт работы в своей профессии, преуменьшают необходимость использования инструмента для монтажа саморегулирующихся сцеплений.Чаще всего утверждают, что "такое устройство никогда не требовалось ни для какого сцепления и по сборке претензий не было". Однако последствия таких решений рано или поздно возвращаются к нам. Неисправность, возникшая в результате неправильной установки саморегулирующегося сцепления

, может проявиться только через десяток или в лучшем случае через десятки тысяч километров, пройденных обслуживаемым автомобилем. Наиболее частым признаком является проскальзывание диска сцепления .Всегда помните о замене саморегулирующейся муфты комплектом, даже несмотря на то, что при визуальной оценке состояния любого из элементов нам кажется, что деталь исправна.Перед ремонтом саморегулирующегося сцепления

Перед обслуживанием спросите у механика, собирается ли он заменить сцепление на нашем автомобиле с помощью специального приспособления для монтажа саморегулирующихся сцеплений , или есть ли у него такой инструмент в мастерская. Не будем соглашаться на ремонт традиционным способом, ведь через какое-то время мы неожиданно для себя обнаружим, что сцепление в нашем автомобиле снова заканчивает свой ресурс, что повлечет за собой дальнейшие ненужные затраты и разочарование.Самые популярные запчасти в нашем магазине

Самые популярные саморегулирующиеся муфты с двухмассовым колесом

.

Как отрегулировать сцепление на Hyundai Getz. Схема сцепления и его привода. Когда нужна регулировка сцепления

| ИСПОЛНЕНИЕ | ||||||||||||||

| ||||||||||||||

ПРОКАЧКА ГИДРАВЛИЧЕСКОГО ПРИВОДА СЦЕПЛЕНИЯ

Любая гидравлическая система работает правильно, если из нее стравливают воздух. Предупреждение

Для прокачки следует использовать только чистую жидкость, рекомендованную производителем.

Жидкость, используемая в гидравлическом приводе, растворяет краску и пластик, поэтому, если жидкость попала на лакокрасочное покрытие вашего автомобиля, смойте ее большим количеством воды.

| ИСПОЛНЕНИЕ | ||||||||||

| ||||||||||

ПРИВОД СЦЕПЛЕНИЯ И НАЖИМНЫЕ ДИСКИ

Сцепление

| ИСПОЛНЕНИЕ | ||||||||||

| ||||||||||

Проверка кожуха сцепления с нажимным диском

Проверка диска сцепления

| ЗАКАЗ НА ПРОИЗВОДСТВО | ||||||||

| ||||||||

Проверка подшипника выключения сцепления Предупреждение

Подшипник выключения сцепления загерметизирован и его нельзя промывать.

Проверка вилки сцепления

Установка

| ЗАКАЗ | ||||||||||||||||||||||||

| ||||||||||||||||||||||||

В последнее время компания Mercedes-Benz представила много интересных новинок, которые наделали много шума в автомобильном мире. Хотя бы вспомнить о новой модели GLC, которую представили на мероприятии, которое компания организовала у себя на родине.Однако больше всего новинок немецкая марка представила на прошедшем автосалоне в Женеве. Одна из самых эффектных и интересных новинок, представленных в Швейцарии, интереснейший концептуальный внедорожник G500 4x4?, показанный в Женеве в кислотно-желтом цвете, привлек дополнительное внимание. И хотя машина изначально была представлена как концепт, в компании решили запустить ее в серийное производство, тем самым порадовав всех ценителей хороших внедорожников потрясающей внедорожной способностью.

Items

Hyundai Elantra — это больше, чем просто еще один компактный седан, купе и хэтчбек. Это пример того, как быстро южнокорейские производители могут учиться и как быстро они прошли путь, на который у японских автомобильных компаний ушли десятилетия. Elantra появилась из ниоткуда, но в то же время стала настоящим бестселлером, одним из лучших компактных автомобилей на рынке США. Теперь он лучше Corolla, лучше Civic и конкурирует с Cruze и Focus.Кроме того, Elantra была удостоена звания «Лучший седан Северной Америки 2012 года».

Габариты и габариты автомобиля так же важны, как и экономичность – этот тезис лучше всего отражен в новой версии Hyundai Accent, которая появилась в 2012 году и претерпела некоторые изменения в 2013 году. Автомобиль больше, чем раньше, он намного лучше оснащен и конкурирует с компактными автомобилями, такими как Fiat 500 и Ford Fiesta. Разработчики больше думали о финансовой привлекательности и практичности автомобиля, поэтому он сблизился с Honda Fit и Nissan Versa, а конструктивно имеет много общего с Kia Rio.

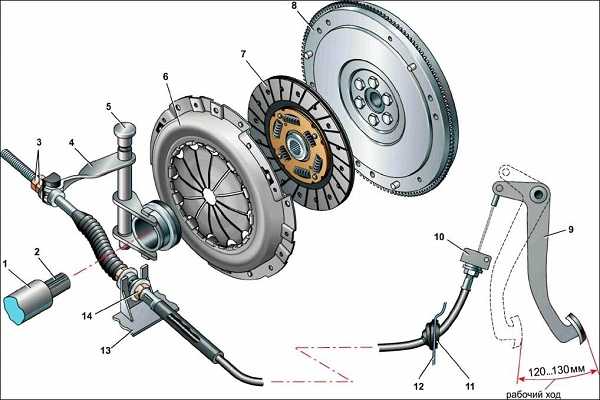

Рис. 5.1. Сцепление и его привод:

1 - картер сцепления;

2 - вилка выключения сцепления;

3 - подшипник выключения сцепления;

4 - болт крепления кожуха сцепления;

5 - крышка сцепления;

6 - диск сцепления ведомый;

7, 33 - трубопроводы;

8 - змейка;

9 - пластина стопорная;

10 - кронштейн педали выключения сцепления;

11 - винт;

12 - ось педали сцепления;

13.14 - гайки;

15 - втулка внутренняя;

16 - возвратная пружина;

17 - втулка педали наружная;

18 - педаль сцепления;

19 - внутренняя втулка педали;

20 - шайба пружинная;

21 - гайка оси педали;

22 - шайба;

23 - ось толкателя;

24 - толкатель;

25 - амортизатор;

26 - кольцо стопорное;

27 - поршень;

28 - корпус главного цилиндра гидропривода выключения сцепления;

29 - хомут;

30 - бачок привода гидровыключения сцепления;

31 - крышка;

32 - рабочий цилиндр гидропривода выключения сцепления;

34 - клапан удаления воздуха;

35 - толкатель.

Примечание:

Так выглядит узел регулировки педали сцепления: 1 - винт; 2 - стопорная педаль; 3 - орех

4.… ослабьте контргайку на узле педали с помощью ключа 1 и поверните винт с помощью ключа 2, чтобы получить требуемое значение полного хода педали.

Предупреждение:

При регулировке полного хода педали следите за тем, чтобы толкатель не перемещался в сторону главного цилиндра сцепления.

5. Чтобы определить свободный ход педали сцепления, измерьте расстояние от исходного положения педали сцепления до положения, в котором вы чувствуете увеличение сопротивления при нажатии на педаль рукой. Номинальный свободный ход педали сцепления составляет 6-13 мм. Если зазор не соответствует номинальному значению, отрегулируйте длину толкателя главного цилиндра сцепления.

6. Удерживая ключом лыску 2 на толкателе главного цилиндра, ослабьте контргайку 1 вторым ключом.

Примечание:

Для наглядности регулировка длины толкателя показана на снятом главном цилиндре привода выключения сцепления.Нет необходимости снимать главный цилиндр.

7. Поворачивая толкатель плашмя (показано стрелкой), отрегулируйте свободный ход педали (для наглядности рулевой вал снят).

Примечание:

Если свободный ход педали сцепления неправильный, возможно, в гидропривод выключения сцепления попал воздух или поврежден главный цилиндр.

8. Затяните контргайку.

Читайте также:

- Zeetex WP1000 — односторонняя зимняя шина с рисунком трения, предназначенная для смягчения скользких дорог на автомобилях для гольфа...

- Дистрибьютор продукции ExxonMobil в Тюмени: эффективное оптовое сотрудничество. Оригинальность продукции часто определяет качество продукции, поэтому организация ...

- В нашем быстром темпе время играет решающую роль. Если вы опоздаете на минуту, вы иногда потеряете половину своей жизни. Публичная…

- Дорога для любого водителя всегда останется непредсказуемой, так как машина может сломаться в любом месте и вдали от ...

- Почти все современные автомобили имеют кондиционер, однако немногие умеют им управлять, что приводит к...

Сцепление является одним из основных компонентов автомобильной трансмиссии. Он переключает передачи, разгружает двигатель и гасит колебания. Качество вождения автомобиля зависит от его правильной регулировки. В статье описано устройство узла, его функции, принцип работы, даны рекомендации по регулировке сцепления.

[Скрыть]

Конструкция и функции сцепления;

Связующим звеном между двигателем и коробкой передач является сцепление.Его назначение – отсоединить и соединить первичный вал коробки передач с маховиком коленчатого вала. На автомобилях с механической коробкой передач переключение передач происходит только при полностью выжатой педали сцепления (PS). В этот момент между маховиком и коробкой передач нет связи и крутящий момент не передается.

Этот автомобильный узел состоит из следующего:

- Маховик. Этот компонент принимает крутящий момент и передает его через корзину коробки передач.Корзина крепится к маховику.

- Ведомый и нажимной диск. Эти детали тесно связаны друг с другом. Их контакт зависит от положения автомобиля в салоне.

- Разъединяющая вилка. С его помощью происходит отсоединение дисков.

- Первичный вал коробки передач. На этот элемент передается крутящий момент.

Это основные детали. Кроме них в состав блока входят:

- виброгасящие пружины; корпус

- ;

- Фрикционные шайбы, установленные на ведомом диске для уменьшения трения между маховиком и корзиной.

Нажимной диск соединен с маховиком и постоянно вращается вместе с ним. Для передачи вращения в ведомом диске имеется шлицевая муфта, в которую вставлен первичный вал коробки передач.

Переключение передач осуществляется педалью следующим образом:

- давление на вилку выключения передается от трансмиссии;

- вилка прижимает выжимной подшипник и его муфту к выжимным пружинам нажимного диска;

- под давлением опорного подшипника (спусковых пружин) корзины на мгновение отсоединить ее от маховика;

- после смены скорости педаль отпускается, подшипник перестает давить на пружины и корзина снова контактирует с маховиком.

Узлы могут быть однодисковыми или многодисковыми. Многодисковые агрегаты обычно устанавливаются на АКПП.

Схема привода и управления

Схема привода и управления Вагоны могут быть оснащены приводами следующих типов:

- механический;

- гидравлический;

- эл.

Чтобы МКПП прослужила дольше, нужно плавно отпускать педаль при переключении передач.

Когда требуется регулировка сцепления?

Регулировка сцепления выполняется периодически.Со временем ход педали увеличивается и отключение полностью не происходит. Таким образом, при полном сжатии ПС валы не полностью выводятся из зацепления и остаются в контакте с двигателем, что увеличивает нагрузку на зубья и сокращает срок службы узла.

При недостаточном свободном ходе PS ведомый диск не запускается полностью. В результате во время движения передается не весь крутящий момент, и в этом случае автомобиль теряет мощность. Кроме того, даже при плавном торможении ПС приводной диск может резко включаться, при этом слышны шумы в коробке передач, машина будет дергаться.

Определить необходимость регулировки можно по следующим признакам:

- рывок или толчок при запуске; 90 483 90 482 ПС тонет; 90,483 90,482 У PS недостаточно свободы для игры;

- течь жидкости из карданной передачи;

- Посторонний шум возникает при переключении передач.

Легко определить необходимость регулировки PS. Нужно измерить расстояние от пола до педали, оно должно быть около 16 сантиметров.

Практическое руководство по регулировке

Механическая муфта регулируется приводом.Для этого в моторном отсеке следует найти трос, на конце которого находится болт с контргайкой. Поворачивая регулировочную гайку, убедитесь, что ход педали составляет 12-13 см. Для увеличения хода ПС затяните гайку, для уменьшения хода отверните гайку. Затем трижды нажмите PS и измерьте расстояние между педалью и полом. Сцепление регулируется до тех пор, пока не будет достигнуто необходимое расстояние.

Регулировка троса привода

Регулировка троса привода Если процедура выполняется после замены узла, проверьте наличие воздуха в системе гидравлического привода.Если он присутствует, удалите его, очистив систему.

Суть регулировки заключается в установлении необходимых зазоров между штоком и поршнем главного цилиндра агрегата. Кроме того, задаются необходимые расстояния между фрикционным кольцом нажимного диска и выжимным подшипником.

Для регулировки гидроцилиндра необходимо снять пружину с кронштейна главного цилиндра и вилки. Затем измерьте зазоры между толкателем и вилкой выключения. Это расстояние должно быть примерно 5 мм.При ослаблении или затягивании регулировочной гайки на штоке цилиндра следите за тем, чтобы люфт вилки составлял 5 мм.

Эта процедура выполняется на простых системах и показана в качестве примера. Существуют и другие системы привода сцепления. Для правильной настройки устройства лучше всего обратиться к руководству по эксплуатации вашего автомобиля. От правильности регулировки зависит качество движения автомобиля.

Общая информация

Моменты затяжки резьбовых соединений, Нм

Болт для крепления педали к кронштейну..... 25-35

Болт крепления главного цилиндра к опоре педали.....17-26

Накидная гайка для крепления трубы ..... 13-17

Трубный хомут ..... 4-6

Винт крепления рабочего цилиндра.....15-22

Пустотелый болт для крепления трубопровода к рабочему цилиндру... 25

Болты крепления кожуха сцепления ..... 15-22

Гайка крепления поршня главного цилиндра к педали.....9-14

Гайка крепления замка зажигания..... 8-10

Технические характеристики

| Тип привода сцепления | Гидравлический |

| Диск сцепления | Сухой, мембранный |

| Наружный/внутренний диаметр ведомого диска, мм | 215/145 |

| Кожух сцепления в сборе с нажимным диском | С пружиной сжатия диафрагмы |

| Внутренний диаметр: Рабочий цилиндр, мм Главный цилиндр, мм | 20,64 15,57 |

Данные для контроля и регулирования

| Тип привода сцепления | Гидравлический |

| Толщина рабочего диска (свободно), мм: Двигатели 1.3; 1,5 и 1,6 л Двигатель 1,1 л | 8,5 ± 0,3 8,0 ± 0,3 |

| Свободный ход педали сцепления, мм | 6-13 |

| Высота педали сцепления от пола, мм | 160,7 |

| Ход педали сцепления, мм | |

| Зазор между рабочим цилиндром и поршнем, мм | 0,15 |

| Зазор между главным цилиндром и поршнем, мм | 0,15 |

Используемые смазочные материалы

| Место применения | Имя |

| Контактная поверхность вилки с выжимным подшипником | КАСМОЛИ Л9508 |

| Внутренняя поверхность подшипника выключения сцепления | КАСМОЛИ Л9508 |

| Зеркало рабочего цилиндра, наружная поверхность поршня и манжеты | Тормозная жидкость ДОТ-3 или ПУНКТ-4 |

| Шлицы в диске сцепления | КАСМОЛИ Л9508 |

| Зеркало главного насоса и внешняя поверхность поршня | Тормозная жидкость ДОТ-3 или ПУНКТ-4 |

| Втулка главного насоса, ведомый вал и регулировочная шайба | Смазка для колесных подшипников SAE J310a, NLGI No.2 |

| Ось и втулки педали сцепления | SAE J310a, смазка для шасси, NLGI-No.1 |

| Поверхность контакта вилки выключения сцепления с толкателем рабочего цилиндра сцепления | КАСМОЛИ Л9508 |

Разборка и сборка сцепления и его привода

Муфта сцепления и ее привод показаны на рис. 3.1.

Продувка воздухом привода гидромуфты

Прокачку гидропривода сцепления следует проводить каждый раз при отсоединении соединительного трубопровода, шланга и/или тормозного насоса, а также при «мягком» движении педали сцепления.

Ослабьте спускной штуцер на рабочем цилиндре (рис. 3.2).

Медленно выжимайте педаль сцепления до упора, пока жидкость не перестанет течь.

Удерживая педаль нажатой, затяните спускной штуцер.

Долейте жидкость в бачок до нормального уровня.

Насос сцепления

Насос сцепления показан на рис. 3.3.

Выход на пенсию

Слейте рабочую жидкость через спускной штуцер.

Отверните гайку крепления главного цилиндра (рис.3.4).

Отсоедините гидравлические линии и шланги сцепления.

Снимите хомут крепления трубопровода к редуктору (рис. 3.5).

Осмотрите шланг и трубки на предмет коррозии, точечной коррозии и царапин.

Установка

Подсоедините трубопровод к рабочему цилиндру.

Подсоедините гибкий шланг и закрепите его хомутом (рис. 3.6).

Установите главный цилиндр.

Прикрепите толкатель к педали сцепления.

Прокачайте цилиндр сцепления.

Демонтаж

Снимите стопорное кольцо поршня.

Снимите узел толкателя и поршня, стараясь не повредить корпус цилиндра и поршень.

Проверьте зеркало цилиндра на предмет коррозии, точечной коррозии и царапин.

Проверить гильзу цилиндра на предмет износа или смещения.

Осмотрите поршень на предмет коррозии, точечной коррозии или царапин.

Проверить чистоту трубопровода.

Проверьте внутренний диаметр цилиндра нутромером и внешний диаметр поршня микрометром.

Если зазор между поршнем и цилиндром превышает максимально допустимый размер (0,15 мм), замените главный цилиндр или поршень.

в сборе

Нанесите гидравлическую жидкость DOT-3 или DOT-4 на отверстие цилиндра и на внешнюю сторону поршня.

Вставьте поршень в цилиндр.

Установите стопорное кольцо поршня.

Установите толкатель.

Подсоедините шланг к корпусу цилиндра.

Сцепление

Педаль сцепления и кронштейн ее крепления показаны на рис.3.7.

Выход на пенсию

Снимите шплинт и шайбу (рис. 3.8).

Выверните винты крепления педали (рис. 3.9).

Проверка технического состояния

Проверьте следующее:

- износ втулок оси и педалей;

- педаль сцепления для сгибания и наклона;

- возвратная пружина на предмет повреждения или ослабления;

- кожух педали на предмет повреждений или износа;

- высота педали над полом А (от наружной поверхности накладки педали до пола) (рис.3.10). Он должен быть 160,7 мм.

Если высота педали от пола неправильная, отрегулируйте ее следующим образом.

1. Отрегулируйте высоту педали с помощью болта, а затем затяните контргайку.

2. Поворачивая толкатель, отрегулируйте его длину в соответствии с новой высотой педали (рис. 3.11), после чего закрепите толкатель гайкой.

После завершения регулировки убедитесь, что ход педали сцепления (измеренный от поверхности накладки педали) составляет 6-13 мм (рис.3.12).

Если свободный ход педали сцепления неправильный, в гидропривод попал воздух или поврежден главный цилиндр. Прокачайте гидравлический цилиндр и проверьте главный цилиндр или сцепление.

Проверка замка зажигания. Проверьте целостность электрической цепи между контактами выключателя (рис. 3.13).

Установка

Нанесите универсальную смазку в точках, показанных стрелками на рис. 3.14.

Установите гайки (рис.3.9).

Установите штифт оси педали сцепления.

Кожух сцепления и ведомый диск

Кожух сцепления и диск сцепления, показанные на рис. 3.15.

Выход на пенсию

Слейте жидкость сцепления и трансмиссионную жидкость.

Снимите коробку передач (см. раздел «Коробка передач»).

Вставьте штифт 09411-25000 в отверстие ступицы ведомого диска, чтобы предотвратить его падение.

Отверните болты крышки сцепления на маховике крест-накрест.

Ослабляйте винты попеременно на один-два оборота каждый раз, чтобы предотвратить коробление фланца корпуса (рис. 3.16).

Проверка технического состояния

Крышка сцепления Проверьте кончики лепестков диафрагменной пружины на предмет износа и разницы в высоте.

Осмотрите поверхность валика на предмет износа, трещин и обесцвечивания.

Проверьте наличие ослабленных заклепок и при необходимости замените кожух сцепления.

Ведомый диск.Проверьте фрикционные накладки на наличие ослабленных заклепок, неравномерной посадки, заклинивания, прилипания масла или смазки. При необходимости замените поврежденный диск сцепления.

Проверьте толщину ведомого диска в свободном состоянии (рис. 3.17).

Проверить тарельчатые пружины на наличие люфтов и повреждений, при необходимости заменить поврежденный диск.

Очистите шлицы на входном валу коробки передач и установите ведомый диск.

Если ротор с трудом движется по шлицам вала или имеется чрезмерный люфт, замените ведомый диск и/или первичный вал трансмиссии.

Подшипник выключения сцепления Осмотрите подшипник выключения сцепления на наличие заеданий, повреждений или чрезмерного шума. Проверьте места контакта диафрагменной пружины с обоймой подшипника на наличие износа.

Замените подшипник, если точки контакта на вилке выключения сцепления сильно изношены.

Вилка выключения сцепления Замените вилку выключения сцепления, если она сильно изношена в местах контакта с подшипником выключения сцепления.

Установка

Нанесите универсальную смазку на вилку выключения сцепления в месте ее контакта с подшипником выключения сцепления и рабочим цилиндром.

Нанесите смазку (см. рис. 3.18).

Нанесите универсальную смазку на канавку подшипника выключения сцепления.

Нанесите универсальную смазку CASMOLY L9508 на вилку выключения сцепления в месте ее контакта с валом рычага выключения сцепления.

Тщательно очистите поверхности маховика и нажимного диска мелкозернистой тканью и убедитесь, что на них нет масла или смазки.

Нанесите небольшое количество многоцелевой смазки CASMOLY L9508 на шлицы ступицы ведомого диска и входного вала коробки передач.

Используя инструмент 09411-25000, установите диск сцепления на маховик так, чтобы заводская метка была обращена к нажимному диску.

Установите кожух сцепления на маховик и установите шесть крепежных болтов.

Затяните болты крест-накрест моментом 15-22 Нм. Затяните болты поочередно, каждый раз на один-два оборота, чтобы предотвратить деформацию фланца картера сцепления.

Снимите центрирующий штифт колеса с электроприводом.

Установить коробку передач (см. раздел «Коробка передач»).

Отрегулировать ход педали сцепления.

Привод сцепления

Выход на пенсию

Отсоедините соединительный провод от рабочего цилиндра.

Снимите болт крепления привода (рис. 3.20).

Проверка технического состояния

Проверьте привод на утечку жидкости.

Убедитесь, что крышка рабочего цилиндра не повреждена.

Демонтаж

Отсоедините соединительный шланг от цилиндра, снимите клапанную тарелку, пружину, толкатель и крышку.

Осторожно удалите грязь вокруг отверстия поршня рабочего цилиндра.

Снимите поршень с цилиндра струей сжатого воздуха, направленной в сторону цилиндра (рис. 3.20).

Постепенно увеличивайте давление воздуха, чтобы тормозная жидкость не попала вам в глаза или на кожу.

Проверка технического состояния

Проверьте зеркало привода на наличие коррозии или повреждений.

С помощью нутромера проверьте внутренний диаметр цилиндра в трех точках (внизу, посередине и вверху).Если зазор между поршнем и цилиндром превышает максимально допустимый, замените цилиндр.

Максимально допустимый зазор между поршнем и цилиндром 0,15 мм.

в сборе

Нанесите соответствующую марку тормозной жидкости на внутреннюю поверхность рабочего цилиндра и внешнюю поверхность поршня и поршневой чашки, а затем установите поршень в цилиндр.

Израсходована жидкость: тормозная жидкость DOT-3 или DOT-4.

Установка

Установите пластину клапана, толкатель и крышку.

Смажьте ведомый вал маслом CASMOLY L9508.

Установите рабочий цилиндр сцепления и подсоедините к нему трубопровод.

Установите болты крепления вспомогательного цилиндра (рис. 3.21).

Полезная информация и советы

Причины пробуксовки или неполного выключения сцепления при нажатии на педаль

Пробуксовка сцепления проявляется в том, что при полностью работающем двигателе автомобиль плохо поднимается по склонам, медленно разгоняется.Это может быть связано с замасленностью или сильным износом дисков, снижением упругости пружин, отсутствием люфта педали сцепления.

Неполное выключение сцепления вызывает затруднения и шум при переключении передач, может привести к преждевременному выходу из строя синхронизаторов и ускоренному износу зубьев коробки передач. Эта неисправность чаще всего возникает при грязных, перекошенных или деформированных дисках, неправильной регулировке положения выжимных рычагов, слишком большом свободном ходе педали сцепления.

Обратите внимание, что шум трансмиссии не всегда является результатом неполного выключения сцепления. Шум может быть вызван износом или несоосностью подшипников, износом или несоосностью конических шестерен. Сильный стук в указанных местах свидетельствует о серьезной неисправности, требующей немедленной остановки автомобиля и ремонта устройства.

Причины тугого переключения передач или самопроизвольного отключения

Затруднения при переключении передач или их самопроизвольное выключение являются следствием износа замков и защелок или привода переключения передач.Здесь без капитального ремонта не обойтись.

Предотвратить такие поломки можно следующим образом: периодически тщательно проверять надежность крепления всех узлов и деталей силовой передачи, следить за уровнем масла в редукторе и своевременно его заменять.

.Что такое клапанный зазор

Клапанный зазор — это расстояние между концом штока клапана и сопряженной частью зубчатого колеса . Измеряется щупом при закрытом клапане и холодном двигателе.

В большинстве современных автомобилей больше нет необходимости периодически регулировать зазоры клапанов вручную - эта задача выполняется автоматически гидравлическими системами управления и регулировки зазоров клапанов. На старых автомобилях, в зависимости от производителя и модели, зазор обычно не регулируется на автомобилях, оснащенных двигателями с 4 клапанами на цилиндр.Ручная перенастройка необходима для агрегатов с двумя клапанами на цилиндр.

Правильный люфт, величина которого определяется в десятых долях миллиметра, является обязательным условием безотказной работы двигателя. Слишком маленький зазор приводит к падению мощности привода из-за неполного закрытия клапана и падения давления в камере сгорания двигателя.

Чрезмерный зазор клапанов влияет как на более быстрый износ головок клапанов, так и на всю систему газораспределения, т.е. вал, кулачки и коромысла.Явным признаком чрезмерного люфта является металлический шум, сопровождающий работу двигателя.

Производители автомобилей указывают разные пробеги, после которых необходимо отрегулировать затяжки клапанов (в зависимости от производителя они начинаются примерно с 20 000 км). В случае двигателей, работающих на сжиженном газе, регулировку следует производить в два раза чаще.

Как отрегулировать клапанный зазор?

На большинстве автомобилей, оснащенных классическими ГРМ, процедура регулировки зазоров клапанов заключается в снятии клапанной крышки и откручивании регулировочных болтов или установке специальных проставок соответствующей толщины.Исключение составляют некоторые двигатели Toyota, у которых необходимо снимать распределительные валы.

Клапанный зазор измеряется щупом между другим концом рычага и штоком клапана при полностью закрытом клапане. Величина люфта должна соответствовать инструкции производителя данной модели автомобиля. При отсутствии точных данных принято, что зазор впускных клапанов должен быть около 0,2 мм, а выпускных клапанов 0,3 мм в двигателе при нормальной рабочей температуре.

.90 000 Типы автомобильных сцеплений и принципы их работы - 90 001Роль автомобильного сцепления заключается в обеспечении передачи крутящего момента, создаваемого двигателем, на коробку передач. В частности, он служит для расцепления и сцепления коленчатого вала двигателя с компонентами трансмиссии автомобиля. Поэтому выбор правильной модели чрезвычайно важен. Проверьте, как они работают, какие бывают типы, преимущества и недостатки автомобильных сцеплений.

Задачи главного фрикциона

В задачи главного фрикциона входит:

- для передачи крутящего момента от двигателя к коробке передач и, следовательно, для быстрого и бесперебойного переключения передач;

- обеспечивает плавный пуск без рывков;

- защита приводной системы от перегрузок;

- устранение вибраций в системе привода;

- , обеспечивающий плавную остановку автомобиля — отключение сцепления позволяет двигателю нормально работать, несмотря на очень низкие обороты.

Основные типы автомобильных сцеплений

Из-за различных типов коробок передач существуют модели сцеплений, адаптированные к их конструкции и специфике работы. Механические коробки передач, безусловно, самые популярные и самые дешевые в эксплуатации. Другими, менее популярными механизмами являются автоматические, полуавтоматические и бесступенчатые коробки передач, а какие типы автомобильных сцеплений наиболее распространены?

europeanmotorcars.net

europeanmotorcars.net

В рамках базовой классификации автомобильные сцепления делятся на три основные группы, различая их по принципу действия:

- фрикционы, электромагнитные муфты

- , гидромуфты

- .

Другие типы автомобильных сцеплений

Каждая из вышеперечисленных муфт представляет собой так называемую главный фрикцион, который присутствует практически на всех автомобилях. Однако стоит знать, что на самом деле существует много других типов клатчей. Они расположены в различных механизмах автомобиля и могут выполнять различные функции. Вискомуфты, муфты Haldex, однонаправленные, кулачковые, эластичные, зубчатые муфты - это лишь некоторые из распространенных решений.Задачи у них действительно самые разные, они могут, например, управлять дополнительными устройствами, защищать систему от перегрузок, запускать привод 4×4 и т. д.

Далее в статье, однако, мы остановимся на главных фрикционах: фрикционной, электромагнитной и гидрокинетической.

Фрикционная муфта

Внутри самих фрикционов имеется несколько типов конструкции. По форме трущихся элементов различают фрикционы: дисковые и — гораздо реже — конические и барабанные.Дисковые муфты чаще всего бывают одинарными, двойными или многодисковыми. Одинарные и двойные диски обычно работают всухую, а многодисковые - влажные (в масле).

Их также можно классифицировать по способу оказания давления. В данной модели классификации различают фрикционы: механические, центробежные и полуцентробежные, электрические, гидравлические и пневматические. Однако стоит отметить, что как центробежные механические муфты, так и их полуцентробежный вариант можно отнести к разряду «исторических».Последнее использовалось в 1950-х годах (например, в Nysa 57 или Star 20), тогда как центробежные сцепления используются сегодня (но все еще в модифицированном барабанном варианте) только в мопедах и легких скутерах.

Дисковые фрикционыявляются наиболее распространенным типом, применяемым в транспортных средствах – как легковых, так и грузовых. Водители управляют им педалью сцепления.

Как работает фрикционная муфта?

В случае фрикционной муфты мощность передается силами трения, противодействующими проскальзыванию ведомых и ведущих элементов муфты.Другими словами, нажатие на педаль сцепления приводит к тому, что скользящий нажимной диск отодвигается от ведомого диска сцепления. Это, в свою очередь, приводит к потере силы трения. В результате как сам диск сцепления, так и остальная часть трансмиссии могут работать независимо от коленчатого вала двигателя, что позволяет, например, переключать передачи.

При отпускании педали сцепления нажимной диск возвращается в исходное положение: входит в зацепление и начинает вращаться вместе с диском сцепления - со скоростью вращения коленчатого вала двигателя.

Конструкция фрикционной муфты

Основными конструктивными элементами дисковых фрикционов являются диск сцепления, нажимной диск, пружины сжатия, картер сцепления, рычаги выключения и выжимной подшипник. Составной частью системы сцепления считается также маховик – чрезвычайно важный элемент, устанавливаемый на коленчатый вал двигателя со стороны коробки передач.

Роль маховика (он может быть одномассовым или двухмассовым) заключается в кратковременном накоплении кинетической энергии коленчатого вала в периоды между рабочими ходами отдельных поршней.Благодаря этому механизму коленчатый вал может продолжать вращаться, когда ни один из поршней не находится в рабочем такте (который является единственным источником энергии). Маховик также играет важную роль в запуске двигателя: стартер соединяется с зубчатым венцом на нем, что позволяет запустить выключенный приводной агрегат.

Вторым, не менее важным элементом системы сцепления является нажимной узел, часто называемый просто нажимным диском сцепления.В него входят: кожух сцепления, крепящийся к маховику; подвижная прижимная пластина, соединенная с крышкой; и тарельчатая пружина, соединяющая эти части.

Ключевым элементом рассматриваемой системы является диск сцепления, работающий с нажимным диском. Ключевой, потому что именно он передает привод от коленчатого вала двигателя на вал сцепления коробки передач. Диск сцепления состоит из ступицы, насаженной на шлицы вала сцепления, и опорного диска с прикрепленными к нему фрикционными накладками.Обычно он дополнительно оснащается гасителем крутильных колебаний, роль которого заключается в защите системы привода от резонансных колебаний и в гашении колебаний, вызванных динамическими изменениями крутящего момента.

Последним блоком, обеспечивающим работу автомобильной системы сцепления, является тот, который на практике запускается первым сразу после нажатия на педаль сцепления. Речь здесь идет о спусковом механизме, который состоит из направляющей втулки, вилки выключения и выжимного подшипника.Последний позволяет передать усилие от педали и исполнительного механизма (гидравлического или механического) на диафрагменную пружину, иными словами — просто выключает сцепление.

Преимущества и недостатки фрикционной муфты

Существует более десятка различных типов фрикционов, каждый из которых характеризуется четко определенным, характерным набором преимуществ и недостатков. Поэтому, поскольку мы имеем здесь дело с очень обширным вопросом, мы вернемся к нему в другой, посвященной исключительно ему, статье.

Здесь прежде всего отметим, что производимые в настоящее время фрикционы отличаются высокой износостойкостью и хорошей стойкостью к истиранию. Сегодня органические полимеры, такие как реактопласты или эластомеры, используются для производства фрикционных (сухих) сцеплений, которые выдерживают температуры до 350-400 С. Это действительно хороший результат, учитывая тот факт, что средняя температура, при которой рабочее трение накладок около 100 C.

Электромагнитная муфта: устройство, принцип работы, преимущества и недостатки

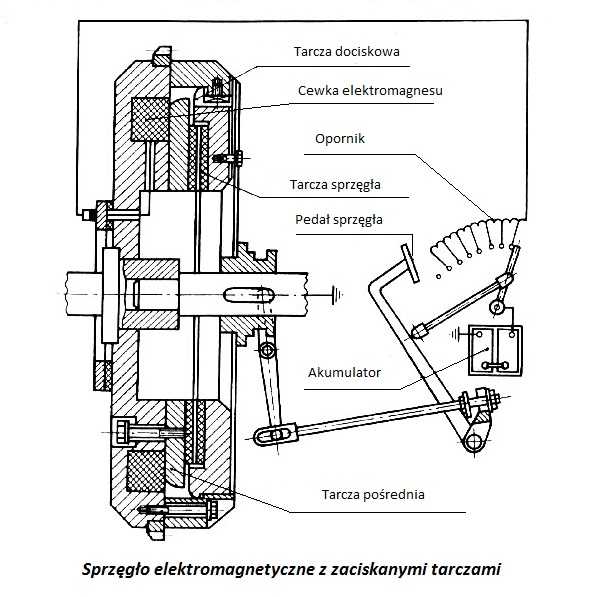

В случае электромагнитных муфт мощность передается за счет действия магнитного поля на электромагниты.Как и фрикционы, они управляются водителем с помощью педали сцепления. Важно отметить, что на практике различают две электромагнитные муфты, различающиеся по принципу работы: муфты с зажимным диском и порошковые муфты.

Зажим электромагнитной муфты

На приведенном выше рисунке схематически показана конструкция и работа муфты с зажимным диском. В этом типе автомобильного сцепления обмотка магнита размещена в маховике.Из-за тока, протекающего к электромагнитам, можно создать сильное магнитное поле, которое заставляет нажимной диск приближаться к диску сцепления. Когда педаль сцепления нажата, питание отключается, что приводит к исчезновению магнитного поля и, следовательно, отодвиганию нажимного диска.

Однако на практике как муфты с зажимным диском, так и порошковые муфты в основном используются для привода вспомогательных агрегатов, таких как вентилятор радиатора или компрессор кондиционера.

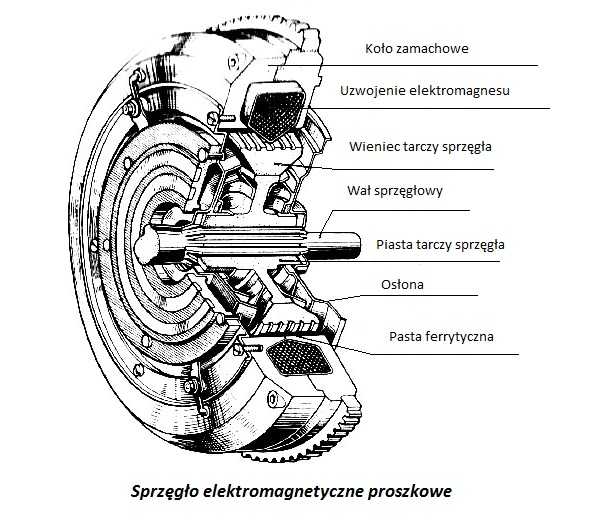

Пороховая электромагнитная муфта

Электромагнитные порошковые муфты доступны в виде муфт дискового или барабанного типа. И хотя в этом типе автомобильных сцеплений используются разные конструктивные решения, принцип их работы относительно схож.

Характерной чертой обоих типов муфт является наличие полужидкой пасты или ферритного порошка, которая помещается между ведомым и ведущим элементами.Концентрация этих веществ, происходящая под действием магнитного поля, обеспечивает соединение вышеупомянутых элементов автомобильной системы сцепления. Сила магнитного поля определяет степень затвердевания пасты или порошка.

Основным недостатком порошковых муфт является относительно быстрый износ контактных колец и щеток, происходящий из-за вращения электромагнитов. Это порождает потребность в их обслуживании, что относительно дорого. С другой стороны, в случае этого типа сцепления нет износа сопряженных элементов, поэтому сумма считается очень прочной.Порошковые муфты также малы по сравнению с их возможными размерами, что считается одним из их самых больших преимуществ.

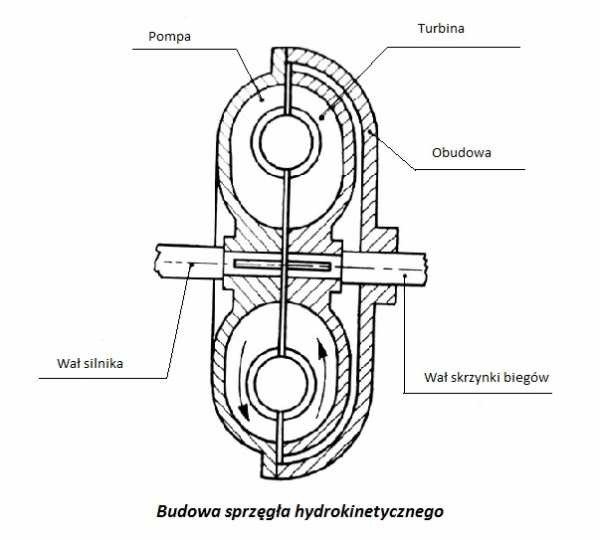

Гидротрансформатор

Турбомуфты приводятся в действие жидкостью (маслом, водой или эмульсией), циркулирующей по замкнутому контуру. Последний, вынужденный циркулировать за счет движения вращающихся роторов, оказывает давление на сцепление, тем самым позволяя ему работать.

Конструкция гидротрансформатора

Как показано на рисунке выше, конструкция этого типа автомобильного сцепления несложная - всего несколько компонентов.На коленчатом валу двигателя имеется крыльчатка (называемая насосом) для перемещения жидкости, к которой прикреплены прямые радиально вытянутые лопасти. Очень похожий ротор (называемый турбиной) размещен на валу сцепления коробки передач. Его лопатки, как нетрудно догадаться, предназначены для приема передаваемой энергии. Важно отметить, что эти роторы расположены прямо друг напротив друга, а площадь между их лопастями на 70-80% заполнена жидкостью.

Как работает гидротрансформатор?

В случае гидротрансформатора кинетическая энергия, необходимая для передачи крутящего момента, создается за счет завихрения жидкости, которое становится возможным благодаря вращению коленчатого вала и работающему насосу.Когда привод включен, центробежная сила действует на частицы жидкости между лопастями насоса, позволяя им двигаться (центробежно) по траектории, заданной внутренней формой рабочего колеса. Выйдя из межлопастного пространства насоса, частицы жидкости достигают лопаток турбины, на которые оказывают давление, приводящее в действие турбину. В результате этого механизма кинетическая энергия снова преобразуется в механическую работу.Тот факт, что все новые и новые порции жидкости поступают к турбине, заставляет жидкость в ней двигаться в центростремительном движении и, пройдя путь вдоль лопаток турбины, снова достигает насоса.

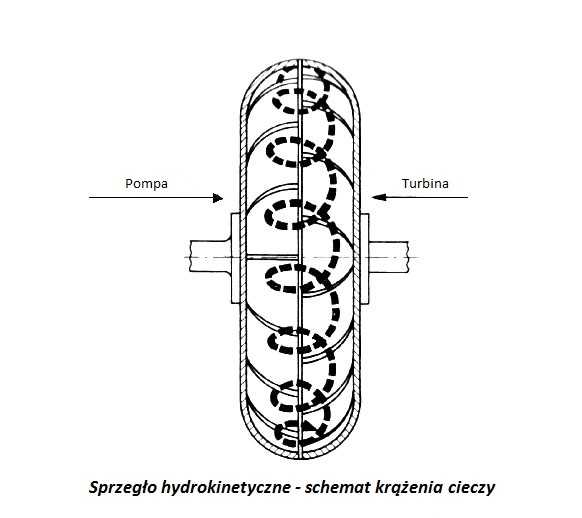

Схема циркуляции жидкости в гидротрансформаторе представлена на рисунке ниже.

Как доказывает представленная схема работы гидротрансформатора, специфика его работы совершенно иная, чем у других типов автомобильных сцеплений.Это, в свою очередь, приводит к тому, что у него совершенно другой набор достоинств и недостатков.

Плюсы и минусы гидротрансформатора

Поскольку гидротрансформатор работает с постоянным проскальзыванием, его КПД обязательно ниже, чем, например, у фрикциона. Это также означает, что автомобиль, оснащенный этим типом автомобильного сцепления, потребляет немного больше топлива, чем автомобиль, оснащенный фрикционной муфтой. Кроме того, гидротрансформатор имеет достаточно большие габариты, и при этом требует относительно длительного времени включения/выключения.Некоторым недостатком здесь также является необходимость использования дополнительного охлаждения, которое необходимо за счет перехода механической энергии в тепловую.

Однако преобразователь крутящего момента также имеет много преимуществ. К ним в основном относятся:

- плавная передача крутящего момента, создаваемого приводом;

- долгий срок службы, благодаря отсутствию элементов, подверженных износу из-за трения;

- хорошее демпфирование ударов, ударов и крутильных колебаний в трансмиссии;

- возможность управлять автомобилем на любой малой скорости, не опасаясь, что двигатель заглохнет;

- плавный пуск;

- тихая работа.

На практике обсуждаемый тип автомобильного сцепления хорошо работает с автоматическими коробками передач, что возможно в основном благодаря свойствам жидкости, которую оно использует в своей работе. Сцепления этого типа также часто используются в большегрузных автомобилях (в их случае применение фрикционов из-за быстрого износа фрикционных накладок малоэффективно), а также в автомобилях повышенной проходимости. В последнем, главным образом, потому, что система привода хорошо защищена от резких перегрузок и передачи вибраций — что легко обнаружить при движении по более сложной местности.

Каждый тип автомобильного сцепления имеет свои специфические свойства, режим работы и уникальный набор преимуществ и недостатков. Какой из них лучше всего подходит для данного транспортного средства, зависит от многих различных факторов, но наиболее важными факторами в этом контексте являются предполагаемое использование транспортного средства и тип используемой в нем коробки передач.

Источник чертежей и информации: Orzełkowski S. Конструкция автомобильных шасси и кузовов, изд. WSiP.

Основной