Принцип работы гтд

Что такое газотурбинные двигатели, почему они не прижились в обычных машинах и как их будут использовать в гибридах

На проходящем в Женеве автосалоне сразу два автопроизводителя представили концептуальные машины с гибридными силовыми установками, в которых батареи заряжаются миниатюрными газотурбинными двигателями. Обе машины, к слову, китайские. Это седан Hybrid Kinetic H600 с элегантным дизайном от Pininfarina и суперкар Techrules Ren с футуристичной внешностью работы Джорджетто Джуджаро.

Не надо думать, что в данном техническом направлении трудятся лишь китайцы. Несколько лет назад никто иной как Jaguar показал гибридный концепт C-X75 с теми же микротурбинами. Так что же это за технология?

Газотурбинные двигатели впервые нашли серийное применение в конце Второй мировой войны, но... в авиации, на немецких истребителях Messerschmitt. В последующие 20 лет они фактически полностью вытеснили поршневые ДВС в военной и гражданской авиации, в прямом смысле спустив их с небес на землю. Моторы отечественных Ту и Superjet, европейских Airbus и американских Boeing — все это газотурбинные двигатели.

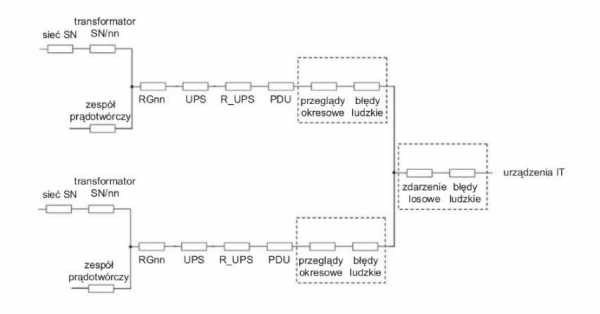

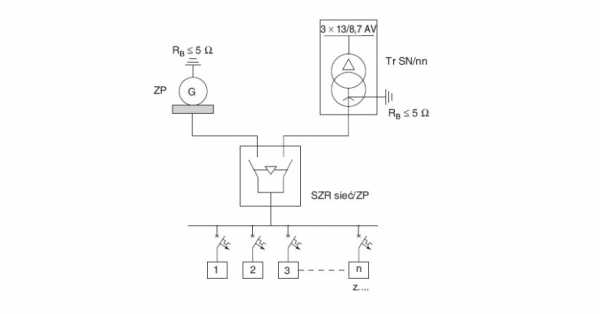

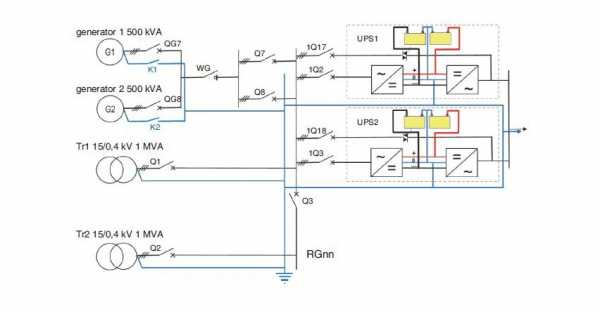

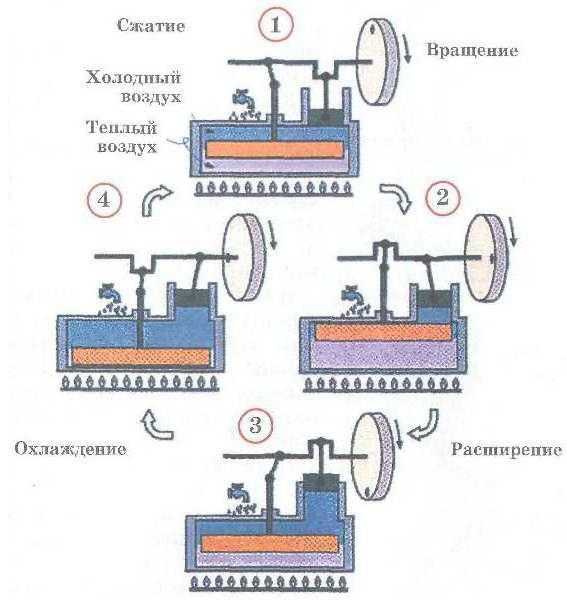

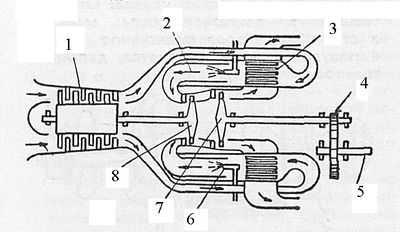

Их принцип действия прост. В камере сгорания воспламеняется топливо, газы под давлением подаются на лопасти турбины, турбина вращается. На одном валу с турбиной расположены лопасти компрессора, который, будучи приводим в движение от турбины, нагнетает воздух в камеру сгорания.

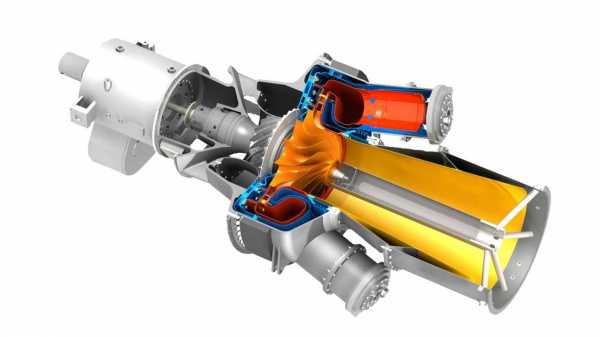

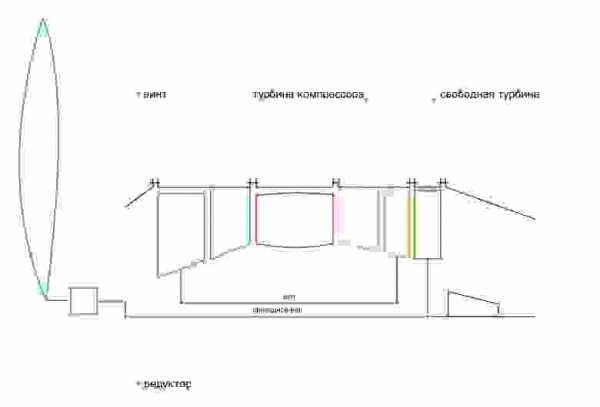

Газотурбинный двигатель

В авиации на том же валу спереди может располагаться винт (как, например, на самолетах Ан-24), а может более мощный компрессор, который прогоняет воздух через весь двигатель, создавая воздушную струю и тягу для самолета. При этом к валу газотурбинного двигателя можно прицепить не только винт или тяговый компрессор, но и что-то другое. Например, электрогенератор или коробку передач, а через нее соединить такой мотор с колесами автомобиля.

Как видите, все выглядит гораздо проще, чем в поршневом ДВС. Так и есть — проще. Меньше деталей, меньше трущихся частей — это одно из преимуществ газотурбинных двигателей. Второе неоспоримое преимущество — это высокая удельная мощность. Иными словами при равной отдаче газотурбинные моторы в несколько раз легче и компактнее поршневых. Именно этот факт определил их доминирование в авиастроении.

Есть, однако, и существенные недостатки. Именно с ними столкнулись автомобильные конструкторы при попытке установить такой мотор под капот автомобиля. Попыток было много: в США, в Европе и даже в СССР — наши инженеры, в частности, экспериментировали с автобусами.

Выяснилось, что такой мотор потребляет очень много топлива в переходных режимах: на холостом ходу и при наборе скорости. Конструкцию попытались усложнить, применив не один вал, а два: на первом располагался компрессор и малая турбина, которой хватало для вращения компрессора и обеспечения холостого хода. А на втором — основная турбина и отбор мощности на автоматическую коробку передач. На холостом ходу газы на вторую турбину не подавались. А при старте с места открывались заслонки, поток газа направлялся на лопасти тяговой турбины и машина ехала. Такая конструкция, к слову, позволила отказаться от механизма сцепления или гидротрансформатора — поскольку два вала не имели механической связи друг с другом автомобиль не мог заглохнуть.

Techrules Ren

Тем ни менее, расход топлива все равно был выше, чем у поршневых двигателей во всех режимах кроме равномерного движения по трассе. Всплыли и другие недостатки, но о них — позже.

Так или иначе, где-то с 70-х годов XX века от идеи отказались. До тех пор, пока не началась нынешняя гибридно-электрическая революция.

Дело было в далеком 2011 году. Компания Opel тогда пригласила журналистов из России в Нидерланды на тест-драйв подзаряжаемого гибрида Ampera (он же Chevrolet Volt), который в General Motors почему-то называли электрокаром.

После поездки у журналистов, в том числе у меня, накопилось много вопросов относительно устройства машины. Отвечать на них пришлось тогдашнему главе электрического подразделения Opel Кристиану Кунстману. Меня интересовало в частности, почему конструкторы выбрали в качестве ДВС для гибрида наиболее архаичный и неэффективный бензиновый атмосферный мотор объемом 1,4 литра.

Jaguar C-X75

Поскольку концепт Jaguar C-X75 тогда уже представили, я спросил у доктора Кунстмана, что он думает насчет того, чтобы установить под капот Opel Ampera микротурбину вместо поршневого ДВС. Ответ меня удивил.

«Это был бы лучший вариант», — признался инженер. «Однако главная проблема заключается в том, что у нас нет таких двигателей. Для их производства пришлось бы полностью перестроить все заводы. Это огромные инвестиции. Но если бы нам пришлось строить моторный завод с нуля, то мы бы крепко задумались над тем, какие двигатели для гибридов там выпускать — поршневые или газотурбинные».

Действительно, если микротурбина не связана ни с колесами, ни с коробкой передач, а лишь вращает генератор, работая в режиме постоянной тяги — значит все проблемы с высоким расходом топлива в переходных режимах отпадают сами собой? Все так. Вот почему китайцы, у которых в отличие от Opel нет заводов поршневых двигателей, и строить предстоит с нуля, сейчас уцепились за эту идею. Увы, расход топлива — не единственный недостаток.

Первый нерешенный минус газотурбинного двигателя — очень высокая температура газов, попадающих на лопасти турбины. В авиации с этим борются за счет использования дорогих термостойких сплавов, но в массовом автомобилестроении это не применимо из-за высокой стоимости.

Hybrid Kinetic H600

Решить проблему еще в 50-е годы пытались за счет теплообменников, которые нагревают входящий воздух и охлаждают газы, выходящие из камеры сгорания. Это повышает КПД и бережет турбину, но заметно усложняет конструкцию двигателя. И китайцам надо иметь это в виду.

Есть и другие сложности. В частности, газотурбинным моторам надо значительно больше воздуха, чем поршневым двигателям. Причем воздуха чистого. У самолетов нет с этим проблем. А у машин — есть. Необходимые воздушные фильтры достигают такого размера, что преимущество микротурбин компактности полностью сводится на нет.

Вы, возможно, в курсе, что газотурбинные моторы пробовали применять на серийных танках: советском Т80 и американском «Абрамсе». Военных привлекло сочетание мощности и компактности мотора. Увы, простые танкисты жаловались на необходимость постоянно чистить огромные воздушные фильтры. И на колоссальный расход топлива — тоже.

Наконец, последний недостаток — токсичность. Опять же, это следствие повышенного расхода топлива в промежуточных режимах. Создатели концептов Techrules и особенно Hybrid Kinetic H600 уверяют, что их микротурбины экологичнее поршневых ДВС. Но точных данных пока не приводят.

В любом случае, все показанные гибридные автомобили, использующие подобную технологию — пока лишь концепты и их серийное будущее покрыто туманом. Но согласитесь, звучит заманчиво!

Авиационные газотурбинные двигатели / Хабр

Всем привет! В этой статье я хочу рассказать о том, как работают авиационные газотурбинные двигатели (ГТД). Я постараюсь сделать это наиболее простым и понятным языком.

Авиационные ГТД можно можно разделить на:

- турбореактивные двигатели (ТРД)

- двухконтурные турбореактивные двигатели (ТРДД)

- Турбовинтовые двигатели (ТВД)

- Турбовальные двигатели (ТВаД)

Притом, ТРД и ТРДД могут содержать в себе форсажную камеру, в таком случае они будут ТРДФ и ТРДДФ соответственно. В этой статье мы их рассматривать не будем.

Начнём с турбореактивных двигателей.

Турбореактивные двигатели

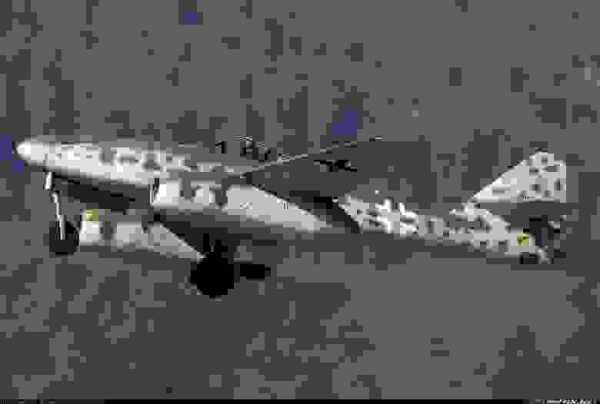

Такой тип двигателей был создан в первой половине 20-го века и начал находить себе массовое применение к концу Второй мировой войны. Первым в мире серийным турбореактивным самолетом был немецкий Me.262. ТРД были популярны вплоть до 60-ых годов, после чего их стали вытеснять ТРДД.

Современная фотография Me-262, сделанная в 2016 году

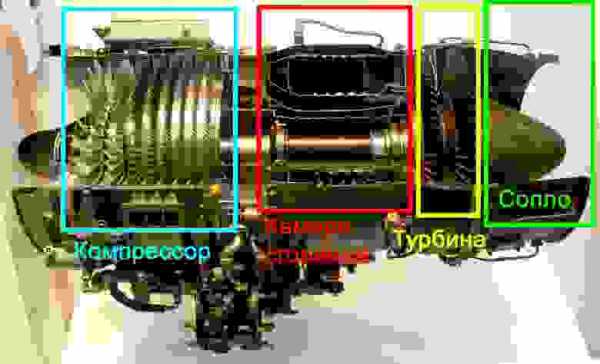

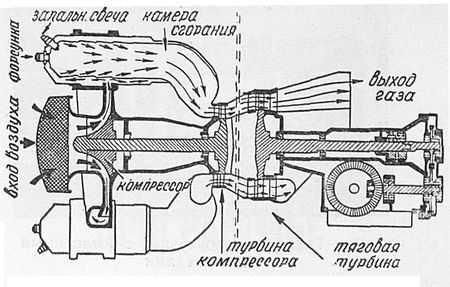

Самый простой турбореактивный двигатель включает в себя следующие элементы:

- Входное устройство

- Компрессор

- Камеру сгорания

- Турбину

- Реактивное сопло (далее просто сопло)

Можно сказать, что это минимальный набор для нормальной работы двигателя.

А теперь рассмотрим что для чего нужно и зачем.

Входное устройство — это расширяющийся* канал, в котором происходит подвод воздуха к компрессору и его предварительное сжатие. В нём кинетическая энергия входящего воздуха частично преобразуется в давление.

*здесь и дальше мы будем говорить про дозвуковые скорости. На сверхзвуковой скорости физика меняется, и там все совсем не так.

Компрессор — это устройство, в котором происходит повышение давление воздуха. Компрессор можно характеризовать такой величиной, как степень повышения давления. В современных двигателях оно уже начинает переступать за 40 единиц. Кроме того, в нем увеличивается температура (может быть, где-то до 400 градусов Цельсия).

Камера сгорания — устройство, в котором к сжатому воздуху (после компрессора) подводится тепло из-за горения топлива. Температура в камере сгорания очень высокая, может достигать 2000 градусов Цельсия. Вам может показаться, что давление газа в камере тоже сильно увеличивается, но это не так. Теоретически принято считать, что подвод тепла осуществляется при постоянном давлении. В реальности оно немного падает из-за потерь (проблема несовершенства конструкции).

Турбина — устройство, превращающее часть энергии газа после камеры сгорания в энергию привода компрессора. Так как турбины используются не только в авиации, можно дать более общее определение: это устройство, преобразующее внутреннюю энергию рабочего тела (в нашем случае рабочее тело — это газ) в механическую работу на валу. Как вы могли понять, турбина и компрессор находятся на одном валу и жестко связаны между собой. Если в компрессоре происходит повышение давления газа, то в турбине, наоборот, понижение, то есть газ расширяется.

Сопло — суживающийся канал, в котором происходит преобразование потенциальной энергии газа в кинетическую (оставшийся запас энергии газа после турбины). Как и в турбине, в сопле происходит расширение газа. Образуется струя, которая, вытекая из сопла, движет самолёт.

С основными элементами разобрались. Но все равно не очень понятно как оно работает? Тогда давайте ещё раз и коротко.

Воздух из атмосферы попадает во входное устройство, где немного сжимается и поступает в компрессор. В компрессоре давление воздуха растёт ещё сильнее, растёт и температура. После компрессора воздух поступает в камеру сгорания и, смешиваясь там с топливом, воспламеняется, что приводит к сильному возрастанию температуры, при, можно сказать, постоянном давлении. После камеры сгорания горячий сжатый газ попадает в турбину. Часть энергии газа расходуется на вращение компрессора турбиной (чтобы он мог выполнять свою функцию, описанную выше), другая часть энергии расходуется на, нужное нам, движение самолёта, из-за того, что газ, пройдя турбину, превращается в реактивную струю в сопле и вырывается из него (сопла) в атмосферу. На этом цикл завершается. Конечно, в реальности все процессы цикла проходят непрерывно.

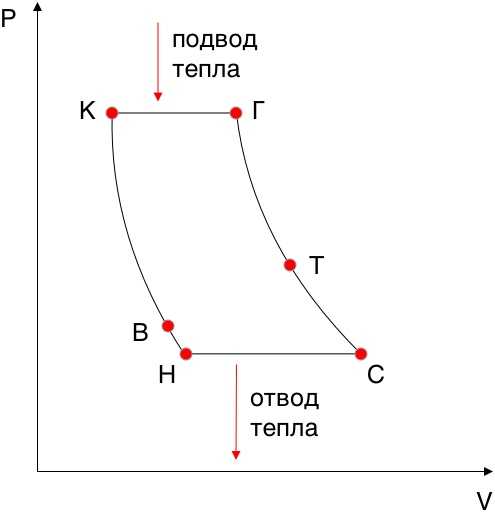

Такой цикл называется циклом Брайтона, или термодинамическим циклом с непрерывным характером рабочего процесса и подводом тепла при постоянном давлении. По такому циклу работают все ГТД.

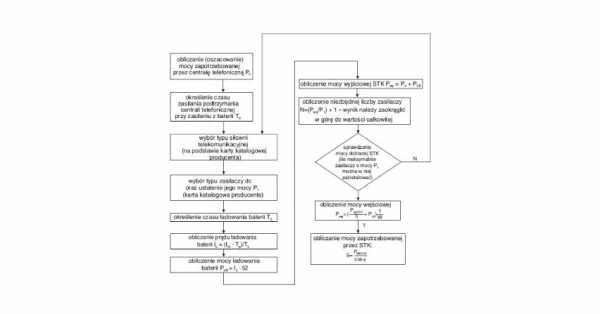

Цикл Брайтона в P-V координатах

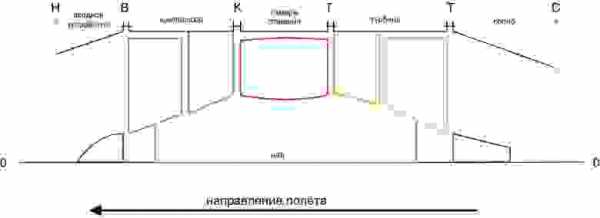

Н-В — процесс сжатия во входном устройстве

В-К — процесс сжатия в компрессоре

К-Г — изобарический подвод тепла

Г-Т — процесс расширения газа в турбине

Г-С — процесс расширения газа в сопле

С-Н — изобарический отвод тепла в атмосферу

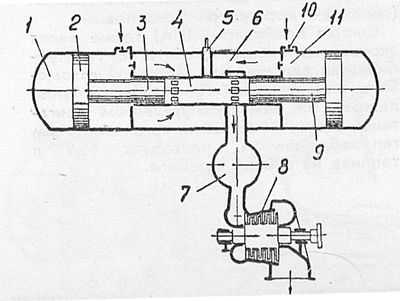

Схематичная конструкция турбореактивного двигателя, где 0-0 — ось двигателя

ТРД может иметь и два вала. В таком случае компрессор состоит из компрессора низкого давления (КНД) и компрессора высокого давления (КВД), а подвод работы будут осуществлять турбина низкого давления (ТНД) и турбина высокого давления (ТВД) соответственно. Такая схема более выгодная газодинамически.

Реальный двигатель такого вида в разрезе

Мы рассмотрели принцип работы самой простой схемы авиационного газотурбинного двигателя. Естественно, на современных «Эйрбасах и Боингах» устанавливаются ТРДД, конструкция которых заметно сложнее, но работает все по таким же законам. Давайте рассмотрим их.

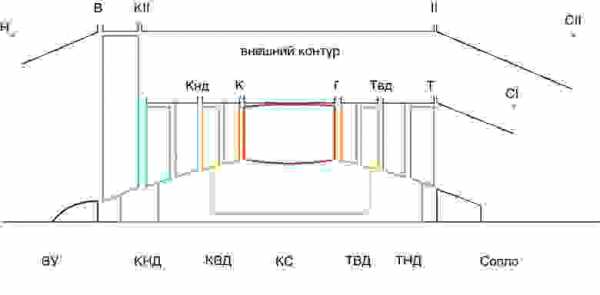

Двухконтурный турбореактивный двигатель

ТРДД, прежде всего, отличается от ТРД тем, что имеет два контура: внешний и внутренний. Внутренний контур содержит в себе то же самое, что и ТРД: компрессор (разделенный на КНД и КВД), камеру сгорания, турбину (разделенную на ТВД и ТНД) и сопло. Внешний контур представляет собой канал, с соплом в конце. В нем нет ни камеры сгорания, ни турбины. Перед обоими контурами (сразу после входного устройства двигателя) стоит ступень компрессора, работающая на оба контура.

Не очень понятная картина выходит, да? Давайте разберемся как оно работает.

Схематичная конструкция двухвального двухконтурного турбореактивного двигателя

Воздух, попадающий в двигатель, пройдя через первую ступень компрессора низкого давления, разбивается на два потока. Одна часть воздуха идет по внутреннему контуру, где происходят те же процессы, которые были описаны, когда мы разбирали ТРД. Вторая часть воздуха попадает во внешний контур, получив энергию от первой ступени КНД (та, которая работает на два контура). Во внешнем контуре энергия воздуха тратится только на преодоление гидравлических потерь (за счёт трения). В конце этот воздух попадает в сопло внешнего контура, создавая огромную тягу. Тяга, созданная внешним контуром, может составлять 80% тяги всего двигателя.

Одной из важнейших характеристик ТРДД является степень двухконтурности. Степень двухконтурности — это отношение расхода воздуха во внешнем контуре, к расходу воздуха во внутреннем контуре. Это число может быть как больше, так и меньше единицы. На современных двигателях это число переступает за значение в 12 единиц.

Двигатели, степень двухконтурности которых больше двух, принято называть турбовентиляторными, а первую ступень компрессора (ту, что работает на оба контура) вентилятором.

ТРДД самолета Boeing 757-200. На переднем плане видно входное устройство и вентилятор

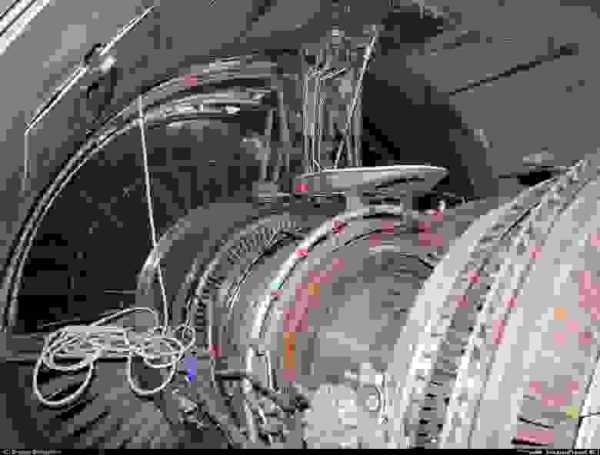

На некоторых двигателях вентилятор приводится в движение отдельной турбиной, которая ставится ближе всего к соплу внутреннего контура. Тогда двигатель получается трехвальным. Например, по такой схеме выполнены двигатели Rolls Royce RB211 (устанавливались на L1011, B747, B757, B767), Д-18Т (Ан-124), Д-36 (Як-42)

Д-18Т в разрезе изнутри

Главное достоинство ТРДД заключается в возможности создания большой тяги и хорошей экономичности, по сравнению с ТРД.

На этом я хотел бы закончить про ТРДД и перейти к следующему виду двигателей — ТВД.

Турбовинтовые двигатели

Турбовинтовой двигатель, как и турбореактивный, относится к газотурбинным двигателям. И работает он почти как турбореактивный. Элементарный турбовинтовой двигатель состоит из уже знакомых нам элементов: компрессора, камеры сгорания, турбины и сопла. К ним добавляются редуктор и винт.

Принцип работы работы такой же, как у турбореактивного, с разницей в том, что практически вся энергия газа расходуется на турбине на вращение компрессора и на вращение винта через редуктор (здесь винт и редуктор находятся на одном валу с компрессором). Винт создаёт основную долю тяги. Оставшаяся, после турбины, часть энергии направляется в сопло, образуя реактивную тягу, но она мала, может составлять десятую часть от общей. Редуктор в этой схеме нужен для того, чтобы понизить обороты и передать момент, так как турбина может вращаться с очень высокой частотой, например, 10000 оборотов в минуту, а винту нужно только 1500. И винт достаточно тяжелый.

Схематичная конструкция ТВД

Но бывает и другая схема турбовинтовых двигателей: со свободной турбиной.

Её суть в том, что за обычной турбиной компрессора ставится отдельная турбина, которая механически не связана с турбиной компрессора. Такая турбина называется свободной. Связь между турбиной компрессора и свободной турбиной только газодинамическая. От свободной турбины идёт отдельный вал, на который устанавливаются редуктор с винтом. Все остальное работает так же, как и в первом случае. Большинство современных двигателей выполняют именно по такой схеме. Одним из плюсов такой схемы является возможность использования двигателя на земле, как вспомогательную силовую установку (ВСУ), не приводя винт в движение.

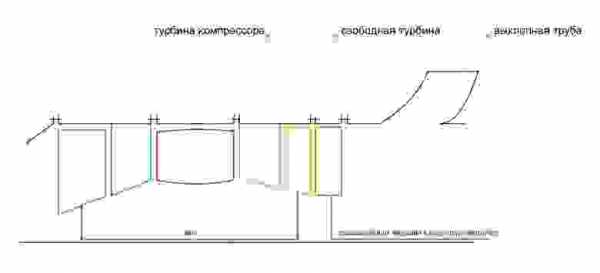

Схематичная конструкция ТВД со свободной турбиной

Хочу отметить, что не нужно смотреть на турбовинтовые двигатели как на малоэффективный пережиток прошлого. Я несколько раз слышал такие высказывания, но они неверны.

Турбовинтовой двигатель в некоторых случаях обладает наивысшим КПД, как правило, на самолетах с не очень большими скоростями (например, на 500 км/ч), притом, самолет может быть внушительных размеров. В таком случае, турбовинтовой двигатель может быть в разы выгоднее, рассмотренного ранее, турбореактивного двигателя.

На этом про турбовинтовые двигатели можно заканчивать. Мы потихоньку подошли к понятию турбовального двигателя.

Турбовальный двигатель

Должно быть, большинство читателей здесь вообще впервые слышат такое название. Такой тип двигателей устанавливается на вертолёты.

Турбовальный двигатель очень схож с турбовинтовым двигателем со свободной турбиной. Он также состоит из компрессора, камеры сгорания, турбины компрессора, далее идёт свободная турбина, связанная со всем предыдущем только газодинамически. А вот реактивную тягу такой двигатель не создаёт, реактивного сопла у него нет, только выхлоп. Свободная турбина имеет свой вал, который соединяется к главному редуктору вертолёта (несущего винта). Да, у всех известных мне вертолетов есть такой редуктор, и, как правило, он внушительных размеров. Дело в том, что обороты несущего винта вертолёта очень низкие. Если у самолета, как я писал выше, они могут достигать 1500 об/мин, то у вертолёта, например у Ми-8, всего 193 об/мин.

А обороты двигателя у вертолёта зачастую очень высокие (из-за небольших размеров), и понижать их приходится в сотню и более раз. Бывает такое, что редуктор стоит и на двигателе, и на самом вертолете, например, у Ми-2 и его двигателя ГТД-350.

Схематичная конструкция турбовального двигателя

Двигатель ТВ3-117 от вертолета Ми-8. Справа видны выхлопная труба и приводной вал

Итак, мы рассмотрели четыре типа газотурбинных двигателей. Надеюсь, мой текст был понятен и полезен для вас. Все вопросы и замечания можете писать в комментариях.

Спасибо за внимание.

Что такое GTD и как это работает

Что такое GTD?

GTD (Getting Things Done) — это система продуктивной работы и одноимённая книга бизнес-тренера Дэвида Аллена. Главная цель — успевать делать то, что необходимо, но тратить больше времени на то, что доставляет вам удовольствие.

Часто на русский Getting Things Done переводят как «привести дела в порядок», хотя точнее было бы «довести дела до конца». Согласитесь, важнее не распихать задачи по спискам, а завершить их. Как раз для этого нужно составлять списки, определять приоритеты и придумывать расписание.

И зачем это нужно?

Работая по принципам GTD, вам будет легче управлять своими делами. Ведь главное достоинство этой методики в том, что информация обо всех ваших задачах сосредоточена в одном месте таким образом, чтобы вы могли переходить от одного дела к другому не раздумывая.

В чём разница между GTD и списком задач?

В списке мы обычно фиксируем только самые важные дела, а менее значительные, мелкие задачи не записываем. И зря. Они прокручиваются в голове, отвлекают от работы, и ваша эффективность падает. Один из главных принципов GTD — фиксировать абсолютно всё. Так вы сможете разгрузить свой мозг и использовать все его ресурсы для работы.

А мне точно подойдёт эта система?

GTD актуальна для людей разных профессий, возраста и социального положения. Дэвид Аллен, который сформулировал принципы системы, проводил курсы и для космонавтов МКС, и для рок-музыкантов, и для руководителей крупных компаний.

Как говорил Дэвид Аллен в интервью Лайфхакеру, система может быть одинаково эффективной или одинаково бесполезной как для тинейджера, так и для CEO крупной компании. Нужно иметь определённый склад ума, любить заниматься систематизацией и планированием.

Хорошо, и что конкретно нужно делать?

В системе GTD нет строгих правил. Зато есть базовые принципы работы:

- Собирайте информацию и всё фиксируйте. Записывайте задачи, идеи, повторяющиеся дела в блокнот или приложение. При этом список всегда должен быть у вас под рукой, чтобы вы не могли сказать: «Добавлю это позже». Даже самое маленькое и незначительное дело нужно записывать, если вы не делаете его прямо сейчас.

- Пишите пояснения. Не должно быть задач вроде «Подготовиться к отпуску». Разбивайте большие дела на конкретные выполнимые действия (подать такие-то документы в визовый центр, купить полотенце и солнцезащитные очки, скачать карты на телефон). С обычным списком задач мы тратим больше времени на расшифровку, чем на выполнение. И да, если можете делегировать, делегируйте.

- Определяйте приоритеты. Для каждого элемента в списке укажите конкретную дату и срок. Если необходимо, добавьте напоминания. По сути, это работа и со списком, и с календарём. На этом этапе у вас должна появиться уверенность, что вы точно ни о чём не забудете.

- Обновляйте списки. Списки дел быстро устаревают: что-то теряет актуальность, что-то переносится на будущее. Система должна работать на вас. Поэтому следите, чтобы у вас всегда был список конкретных действий и вы могли приступить к работе без промедления.

- Действуйте. Когда всё организовано, можно приступать к выполнению задуманного. Выберите дело из нужной категории, посмотрите, какие конкретные действия от вас требуются, и работайте. Так вы сможете реализовать большие проекты.

Все дела нужно записывать в один список?

Нет, лучше составлять несколько, но хранить их в одном месте. Например, ведите несколько списков по каждому рабочему проекту, списки домашних дел, списки для изучения, списки идей и возможных проектов в будущем — на что хватит фантазии.

Есть какие-то специальные инструменты?

Из приложений и веб-сервисов подойдут Wunderlist, Trello, Any.do, MyLifeOrganized, любой заметочник или обычный файл в «Google Документах». Если вы привыкли делать заметки на бумаге, можете использовать её.

Есть поклонники файловой системы. На рабочем столе создаётся одна общая папка, в ней — несколько тематических, и в каждой хранятся соответствующие списки и необходимые материалы.

В общем, выбирайте то, что удобно вам.

Главное требование: инструмент должен быть всегда у вас под рукой, чтобы вы могли перенести задачу из головы на бумагу или в приложение. Например, когда к вам подходит начальник и поручает новую задачу, а вы в это время работаете над чем-то другим.

Как получить больше пользы от GTD?

Любая система продуктивности не будет работать, если применять её слепо. Чтобы получить максимальную отдачу, настраивайте её под себя, и тогда всё получится.

И да, никакая система не сможет переделать все дела за вас, так что не слишком увлекайтесь составлением списков, не забывайте действовать. GTD — это инструмент, который помогает вам избавиться от стресса и ничего не забывать. Но как вы распорядитесь своим временем, зависит от вас.

Надо попробовать. А что ещё почитать по этой теме?

Разумеется, книги Дэвида Аллена: они помогают и новичкам, и опытным пользователям проникнуться философией GTD, применять её в работе и личной жизни, научиться использовать на практике.

И напоследок процитируем очень точное высказывание Дэвида Аллена:

Ваше сознание предназначено для создания идей, а не для их хранения.

Поэтому пользуйтесь GTD, придумывайте отличные идеи и обязательно претворяйте их в жизнь.

*Деятельность Meta Platforms Inc. и принадлежащих ей социальных сетей Facebook и Instagram запрещена на территории РФ.

Принцип работы газотурбинного двигателя - Энциклопедия по машиностроению XXL

из "Основы теории тепловых процессов и машин Часть 2 Издание 3 "

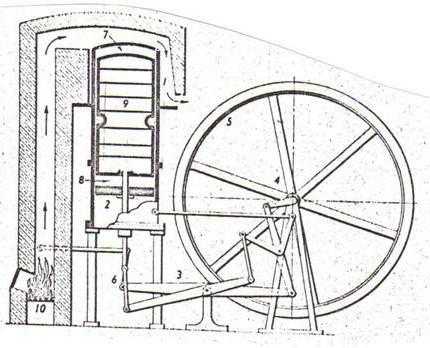

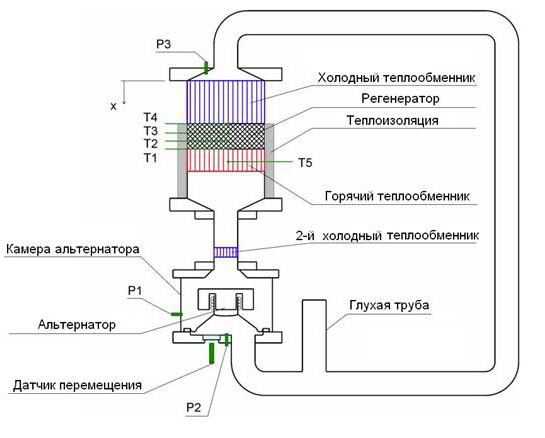

На рис. 9.22 представлена схема одновального идеализированного ГТД, состоящего из центробежного компрессора, высокотемпературного источника тепловой энергии (нагревателя), соплового аппарата, осевой турбины, низкотемпературного источника тепловой энергии (холодильника), редуктора и пускового устройства (стартера). Рабочее тело в таком тепловом двигателе движется по замкнутой траектории и не покидает пределов двигателя. Это позволяет заключить, что рассматриваемый идеализированный ГТД работает по замкнутому циклу. [c.156]Пуск двигателя осуществляется с помощью электрического стартера, а затем его работа поддерживается самим двигателем автоматически. При пуске стартер раскручивает ротор турбины и компрессора, соединенные валом. Компрессор за счет действия центробежных сил перемещает рабочее тело к периферии . Рабочее тело движется от компрессора в сторону турбинной ступени, так как за турбиной давление ниже (равно атмосферному давлению Ро)- Давление рабочего тела на выходе из компрессора определяется характеристиками компрессора и турбинной ступени (соплового аппарата). Рабочее тело после компрессора проходит через диффузор , где его давление увеличивается до pi. От высокотемпературного источника энергии рабочему телу передается энергия в тепловой форме в количестве Ql, В результате нагревания внутренняя энергия (и температура) рабочего тела увеличиваются, а давление не изменяется (р = idem). [c.156]

Это обусловлено тем, что в процессе нагревания рабочее тело находится в открытом пространстве (справа и слева от него нет ограничивающих стенок). Рассматриваемое рабочее тело, как и любое другое тело, в результате нагревания несколько расширяется. Далее, поступая в турбинную ступень (сопловой аппарат и рабочее колесо), рабочее тело также расширяется . В некоторых типах турбинных ступеней рабочее тело расширяется только в сопловом аппарате. В результате расширения давление рабочего тела уменьшается от р до Ро а. скорость рабочего тела увеличивается, т. е. потенциальная энергия давления преобразуется в кинетическую энергию потока. В рабочем колесе компрессора поток рабочего тела отдает кинетическую энергию колесу, в результате чего оно вращается, приводя в движение внешние агрегаты через понижающий редуктор. [c.157]

Таким образом, ГТД, как и поршневой двигатель, в своем составе имеет расширительную машину. Это еще раз доказывает, что процесс преобразования энергии из тепловой формы в механическую форму и обратно в циклически работающих машинах сопровождается сжатием и расширением рабочего тела. [c.157]

После турбинной ступени рабочее тело поступает в холодильник, где отдает часть своей внутренней энергии окружающей среде. Энергия отводится в форме теплоты. В дальнейшем рабочее тело поступает в компрессор, и процесс повторяется. [c.157]

Таким образом, в ГТД рабочее тело находится в непрерывном движении. Это позволяет непрерывно подводить к нему энергию в тепловой форме (в нагревателе) и также непрерывно отводить ее (в холодильнике). В поршневом двигателе процессы подвода энергии к рабочему тела и отвода ее в окружающую среду происходят прерывисто. Этот факт обуславливает некоторое преимущество ГТД перед поршневым двигателем. При прочих равных условиях характеристики ГТД должны быть лучше по сравнению с поршневым двигателем. Тем не менее, на практике выигрыш оказывается несущественным. Несмотря на это, ГТД получили широкое распространение, особенно в авиации. [c.157]

Вернуться к основной статье

Автомобильные газотурбинные двигатели - Журнал «АВТОТРАК»

С 1955 года на Горьковском автомобильном заводе велись работы по созданию газотурбинного двигателя. Сначала при создании первых образцов экспериментальной серии «ГАЗ-99», считалось, что для применения авиационных газотурбинных двигателей надо создать регенератор тепла выхлопных газов – теплообменник, найти компоновочное решение всего двигателя и трансформировать накопленные знания по компрессорам, турбинам и камерам сгорания в область малых размерностей и мощностей автомобильных двигателей.

Использование опыта авиационного двигателестроения себя не оправдало. Тем не менее в 1956 году были изготовлены первые макетные образцы ГТД ГАЗ*99 мощностью 130 л.с. Двигатели испытывались по узлам и в сборе, но без теплообменника, ленточная матрица которого не выдерживала тепловых ударов. После проб и ошибок, преодолев целый ряд неудач, выяснилось, что это только первая веха на пути к автомобильному газотурбинному двигателю. Созданный образец двигателя обладал низкой топливной экономичностью. К тому же стало ясно, что все его элементы нуждаются в усовершенствовании.

В 1957 году разработчики сделали первую попытку создания автомобильного ГТД (АГТД) компактной конструкции, основные узлы которого располагались в едином литом чугунном корпусе. В конструкции этого двигателя впервые применена компоновка с двумя расположенными по бокам двигателя дисковыми вращающимися теплообменниками – специфического для АГТД узла со сложной системой уплотнений. Длительная работа над этим узлом привела к созданию вращающегося регенератора арманного типа. Дальнейшее повышение надежности и технологичности конструкции привело к созданию в 1962 году первого в нашей стране полностью работоспособного двигателя ГАЗ-99Б мощностью 175 л.с. Было изготовлено три образца, прошедших испытания на стенде, включая 100-часовые ресурсные. По результатам испытаний получен минимальный удельный расход топлива 320 г/л.с.ч. Один из образцов был установлен на макетном шасси, и были проведены первые дорожные испытания.

Дальнейшее развитие принципов, заложенных в разрабатываемую конструкцию АГТД и его элементов, нашло отражение в модели ГАЗ-99В мощностью 250 л.с., построенной в 1965 году. Двигатель прошел обширную программу стендовых испытаний, включая 300-часовые ресурсные. Применение в его конструкции внутренних корпусов из жаропрочного листового материала обеспечило надежную термоизоляцию наружного корпуса, благодаря чему он был выполнен из алюминиевого сплава. В результате вес двигателя составил 430 кг. В результате доводочных работ на стенде было получено расчетное значение мощности при удельном расходе топлива – 250 г/л.с.ч.

Для проведения дорожных испытаний на базе этого двигателя в 1966 году была разработана модификация ГАЗ-99Г. В отличие от предшествующей модели в ее конструкцию ввели систему блокировки валов турбокомпрессора и тяговой турбины. Эта система предотвращала возможность резкого возрастания оборотов тяговой турбины при разрыве потока мощности, например, при переключении передач и осуществляет режим торможения двигателем.

Было изготовлено два образца, прошедших испытания на шасси в объеме 1000 моточасов. Дорожные испытания проводились на переоборудованном под установку АГТД ГАЗ-99Г шасси повышенной проходимости полным весом 12 тонн, при этом была сохранена трансмиссия бронетранспортера, включая КПП и сцепление.

Созданная дорожная лаборатория обеспечила проведение испытания в объеме 20 000 км, включая испытательные пробеги по маршруту: Горький – Москва (Бронницы) – Горький; Горький – Ленинград (Горелово) – Горький, и по лесному бездорожью северных районов Горьковской области.

В 1969 году была разработана модель двигателя ГАЗ-99Д мощностью 350 л.с., подводящая итог работы над экспериментальной серией ГАЗ-99. В ее конструкции нашли отражение все наиболее характерные для серии особенности:

- двухкорпусная система с наружным литым корпусом из алюминиевого сплава;

- дисковые карманные теплообменники, расположенные в боковых крышках корпуса;

- система блокировки валов и др.

Было изготовлено 8 образцов трех модификаций. В условиях стендовых испытаний получена мощность 380 л.с. и удельный расход топлива 204 – 210 г/л.с.ч. Двигатель выдержал 500-часовые ресурсные испытания. В 1973 году начались дорожные испытания следующей модификации автомобильного газотурбинного двигателя - ГАЗ-99 ДМ. Он был установлен на шассе седельного тягача магистрального автопоезда МАЗ-6423 общей массой 41 – 43 тонны. Первые образцы автомобилей испытывались с механической коробкой передач и многодисковым сцеплением, разработанным венгерским производителем «Аутокут». В дальнейшем для столь мощного двигателя была разработана отечественная трансмиссия на базе коробки передач Ярославского моторного завода.

В 1974 году дорожные испытания двигателя продолжились на полноприводном автомобиле высокой проходимости Кременчугского автозавода. Общий пробег автомобилей с ГТД превысил 100 тыс. км. Был подготовлен переход к опытной эксплуатации автомобилей с газотурбинными двигателями в реальных условиях автопредприятий.

В 1977 году был разработан и утвержден технический проект унифи цированного семейства АГТД ГАЗ, включающего две модели: 902.10 мощностью 380 л.с. и 903.10, развивающий 600 л.с. Двигатели должны были в 80-е годы конкурировать с существующими дизелями по расходу топлива стоимости производства, ресурсу, превосходя их по габаритно-весовым показателям. Газотурбинные моторы превосходили дизельные двигатели простотой обслуживания и низкой токсичностью выхлопа.

В отличие от прежних конструкций ГАЗ-99 модели нового семейства выполнены с одним, расположенным сверху, теплообменником. Это существенно улучшало компоновку и облегчало обслуживание двигателя на шасси автомобиля. Применение в конструкции регулируемого соплового аппарата (РСА) силовой турбины и гомогенной камеры сгорания обеспечивает высокие эксплуатационные характеристики по экономичности частичных режимов, динамике, торможению и совместной работе с трансмиссией при низкой токсичности выхлопа.

Для нового семейства была разработана конструкция гибридной камеры сгорания. Сжигание топлива в гибридных камерах гомогенных смесей позволило снизить выброс токсичных компонентов и значительно повысить ресурс камеры. По токсичности выхлопа двигатели значительно превосходили перспективные европейские нормы.

Успехи в разработке основных узлов позволили увеличить степень повышения давления до 6 и температуру газов до 1030 с0. Оба эти мероприятия резко улучшили габаритно-весовые показатели и обеспечили пологое протекание нагрузочной характеристики при минимальном удельном расходе топлива не более 170 г/л.с.ч. Создание оригинальной конструкции дискового секционного вращающегося регенератора является одним из наиболее важных достижений данного этапа работ. Стальной паяный или чугунный литой каркас диска имел практически неограниченный ресурс работы.

Сетчатые теплопередающие элементы конической формы обеспечивали требуемый тепловой режим каркаса и графитовых башмаков уплотнения. Степень регенерации теплообменника достигала 83 - 85%. Технологичная и надежная конструкция этого узла с учетом возможности легкой смены теплопередающих элементов и поперечины уплотнения снимали какие-либо ограничения по ресурсу двигателя.

Газотурбинный двигатель (ГТД) - тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины. Рабочий процесс ГТД может осуществляться с непрерывным сгоранием топлива при постоянном давлении или с прерывистым сгоранием топлива при постоянном объеме.

В 1791 году английский изобретатель Дж. Барбер впервые предложил идею создания ГТД. Русский инженер П. Д. Кузьминский в 1892 году разработал проект, а в 1900-м построил ГТД со сгоранием топлива при постоянном давлении, предназначенный для небольшого катера. В нем была применена многоступенчатая газовая турбина. Испытания не были завершены из-за смерти Кузьминского.

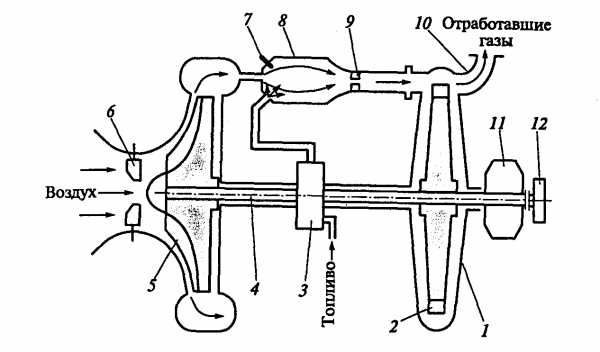

ПРИНЦИП РАБОТЫ ГТД

Принцип действия ГТД становится понятным из схем. Воздух из атмосферы засасывается компрессором, сжимается в нем и подается в камеру сгорания, куда одновременно с воздухом через форсунку подается топливо. В камере сгорания происходит процесс горения топлива при постоянном давлении. Газообразные продукты сгорания поступают в турбину компрессора, где часть их энергии преобразуется в механическую работу в колесе так называемой свободной или силовой турбины, связанной через редуктор непосредственно с трансмиссией автомобиля. В турбине компрессора и свободной турбине происходит расширение газа с уменьшением давления в диапазоне от давления в камере сгорания до атмосферного.

Допустимая по условиям прочности материалов максимальная температура газов перед турбиной компрессора ГТД 900-1180 с0, что значительно ниже, чем в камере сгорания поршневого двигателя (1700-1800 с0), так как его рабочие части подвергаются воздействию высокой температуры газов постоянно. Для обеспечения более низкой температуры газа воздух подается в камеру сгорания ГТД в значительно большем количестве, чем требуется для процесса горения. Расход воздуха ГТД в 3-4 раза больше, чем дизеля. Поэтому у транспортных ГТД компрессор потребляет мощность почти вдвое большую полезной мощности, снимаемой с вала свободной турбины. Зато для ГТД не требуется громоздкой системы охлаждения.Газотурбинный двигатель - что это? Как устроен и принципе работы

Газотурбинный двигатель является разновидностью теплового двигателя, в основе его работы которого не очень простой принцип. А именно, в двигателе газ сначала сжимается, потом нагревается, и после этого, энергия этого газа и «превращается» в механическую работу. Как стало ясно, с первых слов описания такого типа двигателя, все рабочие процессы в потоке движущегося газа происходят, благодаря чему от принципа работы поршневых типов двигателей отличается кардинально.

А если говорить простым языком, то, как же работает газотурбинный двигатель? Итак, если более подробно рассматривать процесс работы газотурбинника, то следует выделить несколько шагов, которые описывают в соединении в механическую работу сложный процесс преобразования энергии сжатого газа. И что это за этапы?

* Итак, подача воздуха, а в дальнейшем и топливно-воздушной смеси. В сжатом виде атмосферный воздух из компрессора попадает в камеру сгорания. Куда и поступает топливо, в итоге получаем топливную смесь, которой выделяется очень много энергии во время процесса сгорания.

* Далее идёт преобразование. Оно начинается после того, как и топливно-воздушная смесь преобразуется в энергию в процессе сгорания, и необходимо, чтобы ее преобразовать в механической действие, работу. Происходит это благодаря вращению специально предназначенных «лопаток» с помощью струй газа, которые и получаются под большим давлением после горения смеси.

* Разделяется работа. А именно, следующим образом - часть полученной механической работы, которую получаем от энергии топливной смеси, идёт в компрессоре на сжатие воздуха для последующей подачи, а остальная часть энергии передается на приводимое устройство силового агрегата.

Как раз та работа, которую и получает приводимый агрегат и есть полезная работа! Кстати, газотурбинный мотор считается по праву двигателем, который обладает наибольшей удельной мощностью, среди остальных типов ДВС. В качестве топлива к газотурбинному двигателю можно выступить почти любое горючее: керосин, дизельное топливо, бензин, природный газ, мазут, водяной газ, спирт, судовое топливо, и даже мелкий уголь!

Принцип работы газотурбинного двигателя

Чтобы получить высокое КПД в тепловом двигателе, нужно добиться высокой температуры сгорания топливной смеси, однако не всегда можно достичь это. Препятствия кроются не в способностях материалов, из которых выполнен двигатель (это может быть никель, магний, сталь, сплавы, керамика и прочие) которые сами по себе выдерживают большие температуры и давление. Инженеры очень большое количество трудов направили на то, чтобы удачно отводить тепло от турбины и применять его там, где необходимо это. Можно смело сказать, что работа их была проведена не зря, ибо в настоящее время, благодаря этим инновационным разработкам, удалось эту цель достичь путем перенаправления выхлопных газов, а точнее их тепла, сжатому воздуху. Этот процесс называется рекуперированием. Это оказался очень успешным подходом, ведь в иначе, тепло выхлопных газов мог бы быть просто утеряно, а таким способом, оно в состоянии выступать в роли источника нагрева сжатого воздуха, перед тем как начнётся процесс дальнейшего сгорания. В итоге, можем смело утверждать, что без данного процесса и специально предусмотренных теплообменников, или рекуператоров, не удалось бы добиться столь высокого значения КПД.

Максимальное давление определяется максимальной скорость вращения лопаток турбинных, которое необходимо достигнуть для того, чтобы получить наивысшее значение мощности мотора. Как правило, при этом, чем меньше размеры и вес двигателя, частота вращения его вала должна быть тем выше, для того, чтобы поддерживать максимальную скорость турбинных лопаток. Это в силу их малой инерционности – чем меньше ГТД, то есть газотурбинный двигатель, тем больше вращение вала – чтобы компенсировать меньшие размеры и вес.

Об устройстве ГТД

Что насчёт его устройства, то здесь все не так и сложно, как себе можно представить. Газотурбинники состоят из камеры сгорания, где также расположены форсунка и свечи зажигания, для подачи топлива и в камере сгорания получения искры. Турбинное колесо обладает специальными лопатками, и установлено с компрессором на одном валу. Конструкция устройства такого мотора также состоит из: понижающего редуктора, теплообменника, выпускного трубопровода, впускного канала, а также диффузора и сопла.

Когда вращается вал компрессора, то его лопастями захватывается воздух, который и поступает во впускной канал. Как компрессором увеличивается скорость движения воздуха до скорости 500 метров в секунду, он его нагнетает в диффузор. Хотя и скорость воздуха на выходе диффузора уменьшается, однако заодно и повышается его давление. Воздух после диффузора поступает в теплообменник, там он нагревается под воздействием тепла отработанных газов и попадает в камеру сгорания. Кроме воздуха, который уже подогрет и сжат, в камеру сгорания непрерывно подается топливо, предварительно распыляясь, с помощью форсунок. Топливо там смешивается с воздухом, там образуется топливная смесь, далее идёт процесс воспламенения этой смеси, с помощью искры, которая производится свечами. В результате этого сгорания, повышается в камере давление, через сопло нагретые газы проходят и направляются в сторону лопаток турбинного колёса, которое и начинает своё движение. Через понижающий редуктор крутящий момент от турбинного колеса передается на трансмиссию автомобиля. Отработанные газы попадают в теплообменник, где помогают подогревать уже поступивший сжатый воздух и наконец, выходят в атмосферу.

Конечно, у ГТД есть куча плюсов, но есть и минусы. Основным из них считается стоимость теплопрочных материалов, с применением которых производится двигатель. Кроме этого сложность работ и необходимая высокая уровень очистки воздуха, который поступает в мотор, также бьют по карману хорошо, однако, не взирая ни на что, и разработка и усовершенствование ГТД уже вовсю проходят не только в нашей стране, но и за границей. Когда-то у них был большой минус – огромная турбояма – то есть, например, у Крайслера Турбайн образца 1963 года! То есть, несмотря на огромную тягу в 576 Н*м, он ждал целых десять секунд, прежде чем начать разгон!!! На такое не в состоянии даже модели у которых тандем из откровенно «тупого» автомата и «провального» турбомотора (с большой «турбоямой»). Но позже крайслеровцы и другие инженеры это доработали, и уже вместо десяти секунд мотор «думал» секунд три. Были помимо Крайслера, такие марки с моделями с ГТД под капотом, как Ровер, Лотус и другие.

О типах газотурбинных моторов

Что насчёт типов, то их довольно большое количество, правда, при этом суть их работы абсолютна одна и та же (в отличие от привычных нам поршневых типов, они могут быть бензиновыми, дизельными, атмосферными, турбированными, роторно-поршневыми и т.д.), однако лишь выполнение – может немного различаться. Исходя из типов, ГТД нашёл широкое применение на железнодорожных составах, морских судах, самолетах, вертолетах, автомобилях и даже на танках. Кстати на сегодняшний день остался лишь американский танк Абрамс М1А1, оснащенный газотурбинником. Конечно, советские инженеры также применяли попытки применить газотурбинник на танках, было даже несколько концептов на базе T80, однако почему в дальнейшем все эти разработки свернули.

- < Назад

- Вперёд >

Газотурбинный двигатель wiki | TheReaderWiki

Газотурбинный двигатель (ГТД) — это воздушный двигатель, в котором воздух сжимается нагнетателем перед сжиганием в нём топлива, а нагнетатель приводится в движение газовой турбиной, использующей энергию нагретых таким образом газов. Двигатель внутреннего сгорания с термодинамическим циклом Брайтона.

То есть сжатый воздух из компрессора поступает в камеру сгорания, куда подаётся топливо, которое, сгорая, образует газообразные продукты с большей энергией. Затем в газовой турбине часть энергии продуктов сгорания преобразуется во вращение турбины, которая расходуется на сжатие воздуха в компрессоре. Остальная часть энергии может передаваться на приводимый агрегат или использоваться для создания реактивной тяги. Эта часть работы двигателя считается полезной. Газотурбинные двигатели имеют большую удельную мощность до 6 кВт/кг.

В качестве топлива используется разнообразное горючее. Например: бензин, керосин, дизельное топливо, мазут, природный газ, судовое топливо, водяной газ, спирт и измельчённый уголь.

Одну из простейших конструкций газотурбинного двигателя для понятия его работы можно представить как вал, на котором находится два диска с лопатками, первый диск компрессора, второй турбины, в промежутке между ними установлена камера сгорания.

Простейшая схема газотурбинного двигателя Схема турбореактивного двигателя Газотурбинный ДВСПринцип работы газотурбинного двигателя:

- всасывание и сжатие воздуха в осевом компрессоре, подача его в камеру сгорания;

- смешение сжатого воздуха с топливом для образования топливо-воздушной смеси (ТВС) и сгорание этой смеси;

- расширение газов из-за её нагрева при сгорании, что формирует вектор давления газа, направленный в сторону меньшего сопротивления (в направлении лопаток турбины), передача энергии (давления) газа лопатками турбины на диск или вал, в котором эти лопатки закреплены;

- привод во вращение диска турбины и, вследствие этого, передача крутящего момента по валу с диска турбины на диск компрессора.[1]

Увеличение количества подаваемого топлива (добавление «газа») вызывает генерирование большего количества газов высокого давления, что, в свою очередь, ведёт к увеличению числа оборотов турбины и диска компрессора и, вследствие этого, увеличению количества нагнетаемого воздуха и его давления, что позволяет подать в камеру сгорания и сжечь больше топлива. Количество топливо-воздушной смеси зависит напрямую от количества воздуха, поданного в камеру сгорания. Увеличение количества ТВС приведёт к увеличению давления в камере сгорания и температуры газов на выходе из камеры сгорания и, вследствие этого, позволяет создать бо́льшую энергию выбрасываемых газов, направленную для вращения турбины и повышения реактивной силы.

Как и во всех циклических тепловых двигателях, чем выше температура сгорания, тем выше топливный коэффициент полезного действия (если точнее, чем выше разница между «нагревателем» и «охладителем»). Сдерживающим фактором является способность стали, никеля, керамики или других материалов, из которых состоит двигатель, выдерживать температуру и давление. Значительная часть инженерных разработок направлена на то, чтобы отводить тепло от частей турбины. Большинство турбин также пытается рекуперировать тепло выхлопных газов, которое, в противном случае, теряется впустую. Рекуператоры — это теплообменники, которые передают тепло выхлопных газов сжатому воздуху перед сгоранием. Также существует и другой способ утилизации тепла остаточных газов — подача в паровой котёл-утилизатор. Генерируемый котлом пар может быть передан паровой турбине для выработки дополнительной энергии в комбинированном цикле на парогазовой установке, либо использоваться для нужд отопления и ГВС в комбинированном производстве тепла и электроэнергии (когенерация) на газотурбинной ТЭЦ.

Чем меньше двигатель, тем выше должна быть частота вращения вала(ов), необходимая для поддержания максимальной линейной скорости лопаток, так как длина окружности (путь, проходимый лопатками за один оборот), прямо зависит от радиуса ротора. Максимальная скорость турбинных лопаток определяет максимальное давление, которое может быть достигнуто, что приводит к получению максимальной мощности независимо от размера двигателя. Вал реактивного двигателя вращается с частотой около 10000 об/мин и микротурбина — с частотой около 100000 об/мин.[2][3]

Для дальнейшего развития авиационных и газотурбинных двигателей рационально применять новые разработки в области высокопрочных и жаропрочных материалов для возможности повышения температуры и давления. Применения новых типов камер сгорания, систем охлаждения, уменьшения числа и массы деталей и двигателя в целом возможно в прогрессе применение альтернативных видов топлива, изменение самого представления конструкции двигателя.

Газотурбинная установка (ГТУ) с замкнутым циклом

В ГТУ с замкнутым циклом рабочий газ циркулирует без контакта с окружающей средой. Нагрев (перед турбиной) и охлаждение (перед компрессором) газа производится в теплообменниках. Такая система позволяет использовать любой источник тепла (например, газоохлаждаемый ядерный реактор). Если в качестве источника тепла используется сгорание топлива, то такое устройство называют двигателем внешнего сгорания. На практике ГТУ с замкнутым циклом используются редко.

Газотурбинная установка (ГТУ) с внешним сгоранием

Большинство ГТУ представляют собой двигатели внутреннего сгорания, но также возможно построить ГТУ внешнего сгорания, которая, фактически, является газотурбинной версией теплового двигателя.[источник не указан 3857 дней]

При внешнем сгорании в качестве топлива используется пылевидный уголь или мелкоистолчённая биомасса (например, опилки). Внешнее сжигание газа используется как непосредственно, так и косвенно. В прямой системе сквозь турбину проходят продукты сгорания. В косвенной системе используется теплообменник, и через турбину проходит чистый воздух. Тепловой КПД ниже в системе внешнего сгорания косвенного типа, однако лопасти не подвергаются воздействию продуктов сгорания.

Одновальные и многовальные газотурбинные двигатели

Простейший газотурбинный двигатель имеет только один вал, куда устанавливается турбина, которая приводит во вращение компрессор и одновременно является источником полезной мощности. Это накладывает ограничение на режимы работы двигателя.

Иногда двигатель выполняется многовальным. В этом случае имеется несколько последовательно стоящих турбин, каждая из которых приводит свой вал. Турбина высокого давления (первая после камеры сгорания) всегда приводит в движение компрессор двигателя, а последующие могут приводить как внешнюю нагрузку (винты вертолёта[4] или корабля, мощные электрогенераторы и так далее), так и дополнительные каскады компрессора самого двигателя, расположенные перед основным. Разбиение компрессора на каскады (каскад низкого давления, каскад высокого давления — КНД и КВД соответственно[5], иногда между ними помещается каскад среднего давления, КСД, как, например, в двигателе НК-32 самолёта Ту-160) позволяет избежать помпажа на частичных режимах.

Также преимущество многовального двигателя в том, что каждая турбина работает при оптимальной скорости вращения и нагрузке. При нагрузке, приводимой от вала одновального двигателя, была бы очень плохая приёмистость двигателя, то есть способность к быстрой раскрутке, так как турбине требуется поставлять мощность и для обеспечения двигателя большим количеством воздуха (мощность ограничивается количеством воздуха), и для разгона нагрузки. При двухвальной схеме лёгкий ротор высокого давления быстро выходит на режим, обеспечивая двигатель воздухом, а турбину низкого давления — большим количеством газов для разгона. Также есть возможность использовать менее мощный стартёр для разгона при пуске только ротора высокого давления.

Система запуска

Для запуска ГТД нужно раскрутить его ротор до определённых оборотов, чтобы компрессор начал подавать достаточное количество воздуха (в отличие от объёмных компрессоров, подача инерционных (динамических) компрессоров квадратично зависит от частоты вращения и поэтому на малых оборотах практически отсутствует), и поджечь подаваемое в камеру сгорания топливо. Со второй задачей справляются свечи зажигания, зачастую установленные на специальных пусковых форсунках, а раскрутка выполняется стартером той или иной конструкции:

- электростартер, зачастую являющийся стартёр-генератором, то есть после запуска переключающимся в режим генератора постоянного тока 27 вольт. Таковы, например, ГС-24 вспомогательного двигателя ТА-6Б или СТГ-18 турбовинтового двигателя АИ-24 самолёта Ан-24;

- воздушный турбостартер (ВТС) — небольшая воздушная турбина, получающая воздух от системы отбора (от ВСУ или соседнего работающего двигателя) или наземной установки воздушного запуска (УВЗ). Такие стартёры стоят на двигателях Д-30КП самолёта Ил-76, ТВ3-117 вертолётов Ми-8 и Ми-24 и многих других;

- турбостартер (ТС) — небольшой турбовальный двигатель, рассчитанный только на раскрутку ротора основного двигателя, на котором он и установлен. Такие стартёры стоят, например, на двигателе АИ-25ТЛ учебно-тренировочного самолёта L-39 и НК-12МВ дальнего бомбардировщика Ту-95. Сам ТС имеет электрозапуск.[6]

Турбореактивный двигатель

Принципиальная схема одноконтурного ТРД:1 — входное устройство; 2 — осевой компрессор; 3 — камера сгорания; 4 — рабочие лопатки турбины; 5 — сопло

ГТД, в котором химическая энергия топлива преобразуется в кинетическую энергию струй газов, вытекающих из реактивного сопла.[7] Тягу в любом ТРД создаёт только сила реакции вытекающих из сопла газов со скоростью, всегда превышающей скорость полёта. Турбореактивный двигатель объединяет в себе и двигатель и движитель.[8]

Турбореактивные двигатели (далее — ТРД) классифицируются по числу контуров, которых может быть один, два или три. Число контуров важно в контексте технического описания того или иного конкретного ТРД, но в случае обобщённого упоминания число контуров значения не имеет, и любой ТРД любой контурности в таком случае может быть назван просто турбореактивным. ТРД могут иметь более одного вала, но классификация по числу валов является узкоспециальной и в широком обиходе не используется.

ТРД с единственным контуром, в котором вся энергия сгорания топлива преобразуется в кинетическую энергию струй газов, вытекающих из реактивного сопла. Область применения — любые самолёты от дозвуковых гражданских до сверхзвуковых боевых.

Принципиальная схема двухконтурного ТРД:1 — компрессор низкого давления; 2 — внутренний контур; 3 — выходной поток внутреннего контура; 4 — выходной поток внешнего контура

ТРД с внутренним и наружным контурами, в котором часть энергии сгорания топлива, подводимого во внутренний контур, преобразуется в механическую работу для привода вентилятора наружного контура.[9] Важной характеристикой двухконтурных ТРД является степень двухконтурности, предполагающая соотношение объёмов воздуха, проходящих через наружный и внутренний контуры. В любом случае смешение потоков каждого контура происходит до сопла. Двухконтурность позволяет ТРД быть более экономичным на дозвуковых и трансзвуковых скоростях полёта. Область применения — любые самолёты от дозвуковых гражданских до сверхзвуковых боевых.[8] Аббревиатура — ТРДД.

ТРД с внутренним, промежуточным и наружным контурами, в котором часть энергии сгорания топлива, подводимого во внутренний контур, преобразуется в механическую работу для привода вентиляторов промежуточного и наружного контуров.[9] Аббревиатура — ТРТД.

ТРД, в котором помимо основной камеры сгорания имеется дополнительная форсажная камера сгорания, расположенная перед реактивным соплом.[10] Функция форсажной камеры — кратковременное увеличение силы тяги. Может комбинироваться с двигателем любой контурности. Область применения — боевые сверхзвуковые самолёты. Аббревиатура — ТРДФ, ТРДДФ.

Турбовентиляторный двигатель

Схема турбореактивного двухконтурного двигателя без смешения потоков (Турбовентиляторного двигателя): 1 — вентилятор; 2 — защитный обтекатель; 3 — турбокомпрессор; 4 — выходной поток внутреннего контура; 5 — выходной поток внешнего контура.Турбовентиляторный реактивный двигатель (ТВРД) — это ТРДД со степенью двухконтурности m=2—10. Здесь компрессор низкого давления преобразуется в вентилятор, отличающийся от компрессора меньшим числом ступеней и большим диаметром, и горячая струя практически не смешивается с холодной. Применяется в гражданской авиации, двигатель имеет большой назначенный ресурс и малый удельный расход топлива на дозвуковых скоростях.

Дальнейшим развитием ТВРД с увеличением степени двухконтурности m=20—90 является турбовинтовентиляторный двигатель (ТВВД). В отличие от турбовинтового двигателя, лопасти двигателя ТВВД имеют саблевидную форму, что позволяет перенаправить часть воздушного потока в компрессор и повысить давление на входе компрессора. Такой двигатель получил название винтовентилятор и может быть как открытым, так и закапотированным кольцевым обтекателем. Второе отличие — винтовентилятор приводится от турбины не напрямую, а, как винт, через редуктор. Двигатель наиболее экономичен, но при этом крейсерская скорость полёта ЛА, с такими типами двигателей, обычно не превышает 550 км/ч, имеются более сильные вибрации и «шумовое загрязнение».

Пример ТВВД — Д-27 грузового самолёта Ан-70.

Турбовинтовой двигатель

Схема турбовинтового двигателя: 1 — воздушный винт; 2 — редуктор; 3 — турбокомпрессорВ турбовинтовом двигателе (ТВД) основное тяговое усилие обеспечивает воздушный винт, соединённый через редуктор с валом турбокомпрессора.[11] Для этого используется турбина с увеличенным числом ступеней, так что расширение газа в турбине происходит почти полностью и только 10—15 % тяги обеспечивается за счёт газовой струи.

Турбовинтовые двигатели гораздо более экономичны на малых скоростях полёта и широко используются для самолётов, имеющих большую грузоподъёмность и дальность полёта — например, Ан-12, Ан-22, C-130. Крейсерская скорость самолётов, оснащённых ТВД, 500—700 км/ч.

Вспомогательная силовая установка (ВСУ)

ВСУ — небольшой газотурбинный двигатель, являющийся автономным источником энергии на борту. Простейшие ВСУ могут выдавать только сжатый воздух, отбираемый от компрессора турбины, который используется для запуска маршевых (основных) двигателей, либо для работы системы кондиционирования на земле (пример, ВСУ типа АИ-9, применяемая на вертолётах и самолёте Як-40). Более сложные ВСУ, помимо источника сжатого воздуха, выдают электрический ток в бортовую сеть, то есть являются полноценным автономным энергоузлом, обеспечивающем нормальное функционирование всех бортовых систем самолёта без запуска основных двигателей, а также при отсутствии наземных аэродромных источников энергии. Такова, например, ВСУ ТА-12 самолётов Ан-124[12], Ту-95МС, Ту-204, Ан-74 и других.

Турбовальный двигатель

Схема турбовального двигателя. — вал отбора мощностиВ отличие от всех остальных типов ГТД, турбовальный двигатель не создаёт реактивной тяги, его выхлопное устройство не является соплом, а вся полезная мощность снимается в виде вращения выходного вала. Чаще всего, у такого двигателя турбина состоит из двух механически не связанных частей, связь между которыми газодинамическая. Газовый поток после выхода из камеры сгорания вращает первую турбину, отдаёт часть своей мощности для вращения компрессора, далее направляется во вторую, вал которой выходит за пределы корпуса двигателя и приводит в движение полезную нагрузку.

Выходной вал ТВаД, с которого снимается вся полезная мощность, может быть направлен как назад, через канал выходного устройства, так и вперёд, либо через полый вал турбокомпрессора, либо через редуктор вне корпуса двигателя.

Редуктор — непременная принадлежность турбовального двигателя. Скорость вращения как ротора турбокомпрессора, так и ротора свободной турбины велика настолько, что это вращение не может быть напрямую передано на приводимые агрегаты. Они просто не смогут выполнять свои функции и даже могут разрушиться. Поэтому между свободной турбиной и полезным агрегатом обязательно ставится редуктор для снижения частоты вращения приводного вала.

Компрессор у ТВаД может быть осевым (если двигатель мощный) либо центробежным. Часто компрессор бывает и смешанным по конструкции, в нём есть как осевые, так и центробежные ступени. В остальном принцип работы этого двигателя такой же, как и у ТРД.

Основное применение турбовальный двигатель находит в авиации — на вертолётах, а так же в турбостартерах для других ГТД; в судостроении — на газотурбоходах; в электроэнергетике на газотурбинных ТЭЦ, парогазовых установках, в виде микротурбины в составе микротурбогенераторов; на насосных станциях для перекачки природного газа. Изредка применяется на железнодорожном транспорте — на газотурбовозах, а так же на автотранспорте и военной технике в качестве силовой установки. На вертолёте полезной нагрузкой является несущий винт. Наиболее известными примерами могут служить широко распространённые вертолёты Ми-8 и Ми-24 с двигателями ТВ2-117 и ТВ3-117. Двигатели современных турбовинтовых самолётов также являются турбовальными, где привод воздушного винта производится от свободной турбины, а реактивная тяга отработавших газов не используется. Преимущества такой схемы: унификация с вертолётными двигателями, гораздо лучшие условия для запуска и выхода в рабочий режим (нет необходимости проворачивать воздушный винт), гораздо лучшая газодинамическая устойчивость, более простая и компактная конструкция, так как газогенератор может работать на больших оборотах, а свободная турбина - на сравнительно малых, возможность использования мощности газогенератора запущенного двигателя (при заторможенном воздушном винте) для нужд самолетных систем на земле.

ТС — агрегат, устанавливаемый на газотурбинном двигателе и предназначенный для его раскрутки при запуске.

Такие устройства представляют собой миниатюрный, простой по конструкции турбовальный двигатель, свободная турбина которого раскручивает ротор основного двигателя при его запуске. В качестве примера: турбостартёр ТС-21, используемый на двигателе АЛ-21Ф-3, который устанавливается на самолёты типа Су-24[13], или ТС-12, устанавливаемый на авиационные двигатели НК-12 самолётов Ту-95 и Ту-142. ТС-12 имеет одноступенчатый центробежный компрессор, двухступенчатую осевую турбину привода компрессора и двухступенчатую свободную турбину. Номинальные обороты ротора компрессора в начале запуска двигателя — 27 тысяч мин−1, по мере раскрутки ротора НК-12 за счёт роста оборотов свободной турбины ТС-12 противодавление за турбиной компрессора падает и обороты возрастают до 30 тысяч мин−1.

Турбостартёр ГТДЭ-117 двигателя АЛ-31Ф также выполнен со свободной турбиной, а стартёр С-300М двигателя АМ-3, стоявшего на самолётах Ту-16, Ту-104 и М-4 — одновальный и раскручивает ротор двигателя через гидромуфту.[14]

Используются в судовой промышленности для снижения веса. General Electric LM2500 и LM6000 — характерные модели этого типа машин.

Суда, использующие турбовальные газотурбинные двигатели называют газотурбоходами. Они являются разновидностью теплохода. Это чаще всего суда на подводных крыльях, у которых гребной винт приводит в движение турбовальный двигатель механически через редуктор или электрически через генератор, который он вращает. Либо это суда на воздушной подушке, которая создаётся при помощи ГТД.

Например, газотурбоход «Циклон-М» с 2 газотурбинными двигателями ДО37. Пассажирских газотурбоходов за российскую историю было всего два. Последнее очень перспективное судно «Циклон-М» появилось в 1986 году. Более таких судов не строили. В военной сфере в этом плане дела обстоят несколько лучше. Примером является десантный корабль «Зубр», самое большое в мире судно на воздушной подушке.

Локомотивы, на которых стоят турбовальные газотурбинные двигатели, называются газотурбовозами (разновидность тепловоза). На них используется электрическая передача. ГТД вращает электрогенератор, а вырабатываемый им ток, в свою очередь, питает электродвигатели, приводящие локомотив в движение. В 1960-е годы в СССР проходили довольно успешную опытную эксплуатацию три газотурбовоза. Два пассажирских и один грузовой. Однако они не выдержали соревнования с электровозами и в начале 1970-х годов проект был свёрнут. Но в 2007 году по инициативе ОАО «РЖД» был изготовлен опытный образец грузового газотурбовоза, работающий на сжиженном природном газе. ГТ1 успешно прошёл испытания, позднее был построен второй газотурбовоз, с той же силовой установкой, но на другой ходовой части, машины эксплуатируются.

Газотурбинный двигатель НК-12СТ, используется на магистральных газопроводах ООО «Газпром трансгаз Москва» с 1981 года. По состоянию на 2018 год, в ООО «Газпром Трансгаз Москва» эксплуатируется тридцать таких двигателей.Принцип работы газоперекачивающей установки практически не отличается от турбовинтовых двигателей, ТВаД используются здесь в качестве привода мощных насосов, а в качестве топлива используется тот же самый газ, который они перекачивают. В отечественной промышленности для этих целей широко применяются двигатели, созданные на базе авиационных — НК-12 (НК-12СТ)[15], НК-32 (НК-36СТ), так как на них можно использовать детали авиадвигателей, выработавшие свой лётный ресурс.

Турбовальный газотурбинный двигатель может использоваться для привода электрогенератора на электростанциях, основу которой составляют один или несколько таких двигателей. Такая электростанция может иметь электрическую мощность от двадцати киловатт до сотен мегаватт.

Однако, термодинамический КПД газотурбинного двигателя в чистом виде достаточно мал для эффективного применения в энергетике. Значительная часть энергии уносится в виде тепла выхлопных газов, имеющих высокую температуру. Поэтому ГТД чаще всего применяется в составе парогазовых установок, в которой выхлопной газ подаётся в котёл-утилизатор, вырабатывающий пар высокого давления, который используется для дополнительной выработки электроэнергии. Термодинамический КПД такой установки совместной выработки может достигать 55..60 %, по этой причине ГТД в составе ПГУ широко применяются на электростанциях. Помимо этого, тепло выхлопных газов ГТД может применяться для нужд теплоснабжения, в этом случае станция называется газотурбинной ТЭЦ.

Первые исследования в области применения газовой турбины в танковых двигателях проводились в Германии Управлением вооружённых сухопутных сил начиная с середины 1944 года. Первым массовым танком с газотурбинным двигателем стал С-танк.

Установка блочного силового агрегата (двигатель — трансмиссия) в танк M1A1Турбовальные двигатели (ТВаД) установлены на советском танке Т-80 (двигатель ГТД-1000Т) и американском М1 Абрамс. Газотурбинные двигатели, устанавливаемые на танках, имеют при схожих с дизельными размерах гораздо бо́льшую мощность, меньший вес и меньшую шумность, меньшую дымность выхлопа. Также ТВаД лучше удовлетворяет требованиям многотопливности, гораздо легче запускается, — оперативная готовность танка с ГТД, то есть запуск двигателя и последующий вход в рабочий режим всех его систем, занимает несколько минут, что для танка с дизельным двигателем в принципе невозможно, а в зимних условиях при низких температурах дизелю требуется достаточно длительный предпусковой прогрев, который не требуется ТВаД. Из-за отсутствия жёсткой механической связи турбины и трансмиссии на застрявшем или просто упёршемся в препятствие танке двигатель не глохнет. В случае попадания воды в двигатель (утоплении танка) достаточно выполнить так называемую холодную прокрутку ГТД для удаления воды из газовоздушного тракта и после этого двигатель можно запускать — на танке с дизельным двигателем в аналогичной ситуации происходит гидроудар, ломающий детали цилиндро-поршневой группы и непременно требующий замены двигателя.

Однако из-за низкого КПД газотурбинных двигателей, установленных на тихоходных (в отличие от самолётов) транспортных средствах, требуется гораздо большее количество возимого топлива для сравнимого с дизельным двигателем километрового запаса хода. Именно из-за расхода топлива, невзирая на все достоинства, танки типа Т-80 поэтапно выводятся из эксплуатации. Неоднозначным оказался опыт эксплуатации танковых ТВаД М1 Абрамс в условиях высокой запылённости (например в песчаных пустынях). В отличие от него, Т-80 благополучно может эксплуатироваться в условиях высокой запылённости, — конструктивно хорошо продуманная система очистки поступающего в двигатель воздуха на Т-80 надёжно защищает ГТД от песка и пыли. «Абрамсы», напротив, «задохнулись» — во время двух кампаний против Ирака при прохождении пустынь довольно много «Абрамсов» встали, так как их двигатели забились песком[источник не указан 1560 дней].

STP Oil Treatment Special на выставке в зале славы музея трассы Indianapolis Motor Speedway показана вместе с газотурбинным двигателем Pratt & Whitney. A 1968 Howmet TX — единственный в истории газотурбинный двигатель, принёсший победу в автомобильной гонке.Множество экспериментов проводилось с автомобилями, оснащёнными газовыми турбинами.

В 1950 году дизайнер Ф. Р. Белл и главный инженер Морис Вилкс в британской компании Rover Company анонсировали первый автомобиль с приводом от газотурбинного двигателя. Двухместный JET1 имел двигатель, расположенный позади сидений, решётки воздухозаборника по обеим сторонам машины, и выхлопные отверстия на верхней части хвоста. В ходе испытаний автомобиль достиг максимальной скорости 140 км/ч, на скорости турбины 50000 об/мин. Автомобиль работал на бензине, парафиновом или дизельном маслах, но проблемы с потреблением топлива оказались непреодолимыми для производства автомобилей. В настоящее время он выставлен в лондонском Музее науки.

Команды Rover и British Racing Motors (Формула-1) объединили усилия для создания Rover-BRM, автомобиля с приводом от газовых турбин, который принял участие в гонке 24 часа Ле-Мана 1963 года, управляемого Грэмом Хиллом и Гитнером Ричи. Этот автомобиль показал среднюю скорость 173 км/ч, максимальную — 229 км/ч.

Американские компании Ray Heppenstall, Howmet Corporation и McKee Engineering объединились для совместной разработки собственных газотурбинных спортивных автомобилей в 1968 году, Howmet TX приняла участие в нескольких американских и европейских гонках, в том числе завоевав две победы, а также принимала участие в гонке 24 часа Ле-Мана 1968 года. Автомобили использовали газовые турбины Continental Motors Company, благодаря которым, в конечном итоге, ФИА было установлено шесть посадочных скоростей для машин с приводом от турбин.

На гонках автомобилей с открытыми колёсами, революционное полноприводное авто 1967 года STP Oil Treatment Special с приводом от турбины, специально подобранной легендой гонок Эндрю Гранателли и управляемое Парнелли Джонсом, почти выиграло в гонке «Инди-500»; авто с турбиной STP компании Pratt & Whitney обгоняло почти на круг авто, шедшее вторым, когда у него неожиданно отказала коробка передач за три круга до финишной черты. В 1971 году глава компании Lotus Колин Чепмен представил авто Lotus 56B F1, с приводом от газовой турбины Pratt & Whitney. У Чепмена была репутация создателя машин-победителей, но он вынужден был отказаться от этого проекта из-за многочисленных проблем с инерционностью турбин (турболагом).

Оригинальная серия концептуальных авто General Motors Firebird была разработана для автовыставки Моторама 1953, 1956, 1959 годов, с приводом от газовых турбин.

Единственная серийная модель «семейного» газотурбинного автомобиля для использования на дорогах общего пользования была выпущена Chrysler в 1963—1964 года. Компания передала пятьдесят собранных вручную машин в кузовах итальянского ателье Ghia добровольцам, которые испытывали новинку в обычных дорожных условиях до января 1966 года. Эксперимент прошёл удачно, но компания, не располагавшая средствами для постройки нового моторного производства, отказалась от массового выпуска автомобиля с ГТД. После ужесточения экологических стандартов и взрывного роста цен на нефть компания, с трудом пережившая финансовый кризис, отказалась от продолжения разработок[16].[17]

В 1791 году английский изобретатель Джон Барбер получил патент за номером 1833, в котором описал первую газовую турбину.[18]

В 1892 году русский инженер П. Д. Кузьминский конструировал и построил первый в мире ГТД с газовой реверсивной турбиной радиального типа с 10 ступенями давления.[19] Турбина должна была работать на парогазовой смеси, которая получалась в созданной им же камере сгорания — «газопаророде».[20]

В 1906—1908 году русский инженер В. В. Кароводин сконструировал газовую турбину взрывного типа (турбину постоянного объёма).[21] Бескомпрессорный ГТД Кароводина с 4 камерами прерывистого сгорания и газовой турбиной при 10 000 об/мин развивал мощность 1,2 квт (1,6 л. с.).[22]

В 1909 году русский инженер Н. Герасимов запатентовал ГТД, использующийся для реактивного движения, то есть по сути — первый турбореактивный двигатель (привилегия № 21021, 1909 г.).[23][24][25]

В 1913 г., М. Н. Никольский спроектировал газотурбинный двигатель мощностью 120 кВт (160 л. с.), у которого было три ступени газовой турбины.[26][27]

Дальнейшие усовершенствования в конструкцию газотурбинных двигателей внесли В. И. Базаров (1923 г.), В. В. Уваров и Н. Р. Брилинг (1930—1936 гг.).[27][28]

В 1930-е годы огромный вклад в развитие газотурбинных технологий внесла группа конструкторов под руководством академика АН СССР А. М. Люльки. Главные работы конструктора касались турбореактивных двигателей с центробежным лопастным компрессором, которые стали основными для авиации.[29][30][31][32]

Как и у любого теплового двигателя, у ГТД есть множество параметров, которые необходимо контролировать для эксплуатации двигателя в безопасных, а по возможности и экономичных режимах. Измеряются с помощью приборов контроля.

- Обороты — контролируются для оценки режима работы двигателя и недопущения опасных режимов. У многовальных двигателей, как правило, контролируются обороты всех валов — например, на Як-42 для контроля оборотов всех трёх валов каждого двигателя Д-36 установлен трёхстрелочный тахометр ИТА-13[33], на Ан-72 и Ан-74, оснащённых такими же двигателями Д-36 — три двухстрелочных тахометра, два стоят на приборной доске пилотов и показывают один обороты роторов вентиляторов, второй обороты роторов ВД, третий установлен на пульте предполётной подготовки и показывает обороты роторов НД.

- Температура выходящих газов (ТВГ) — температура газов за турбиной двигателя, как правило, за последней ступенью[5], так как температура перед турбиной слишком высока для надёжного измерения. Температура газов показывает тепловую нагрузку на турбину и измеряется с помощью термопар. Также от термопар может работать автоматика, срезающая расход топлива или вовсе выключающая двигатель при превышении ТВГ — СОТ-1 на двигателе ТА-6[1], РТ-12 на двигателе НК-8 и так далее.

- ↑ 1 2 Двигатель ТА-6В. Руководство по технической эксплуатации. ТА-6В.00.000-01РЭ

- ↑ Принцип работы -Микротурбины Capstone -Оборудование (неопр.) (недоступная ссылка). www.bpcenergy.ru. Дата обращения: 1 сентября 2016. Архивировано 1 октября 2016 года.

- ↑ Большая тайна маленьких турбин (неопр.). www.rcdesign.ru. Дата обращения: 1 сентября 2016.

- ↑ Авиационный турбовальный двигатель ТВ2-117 и редуктор ВР-8А

- ↑ 1 2 Двигатель НК-8-2У. Руководство по технической эксплуатации (в трёх частях)

- ↑ Авиационный турбовинтовой двигатель НК-12МВ серии 4. Книга I. Техническое описание. Москва, «Машиностроение», 1966

- ↑ ГОСТ 23851-79. — С. 3. термин 10.

- ↑ 1 2 Боевая авиационная техника . — С. 149. раздел III «Авиационные двигатели», глава 1 «Классификация и области применения».

- ↑ 1 2 ГОСТ 23851-79. — С. 3. термин 13.

- ↑ ГОСТ 23851-79. — С. 23. термин 136.

- ↑ Авиационный турбовинтовой двигатель АИ-20М (серия 6). ИЭиТО (редакция 4)

- ↑ Самолёт Ан-124-100. Руководство по технической эксплуатации. Книга 17. 1.4001.0000.000.000 РЭ17

- ↑ Юрий. Турбовальный двигатель (неопр.). АВИАЦИЯ, ПОНЯТНАЯ ВСЕМ (28 февраля 2012).

- ↑ Авиационный турбореактивный двигатель РД-3М-500. Фельдман Л. Е. М., «Транспорт», 1968

- ↑ Двигатель НК-12СТ серии 02. Техническое описание турбовального двигателя со свободной турбиной. Куйбышев, 1985 г. (недоступная ссылка)

- ↑ Lehto, Steve. Chrysler's turbine car: the rise and fall of Detroit's coolest creation. — Chicago, IL: Chicago Review press, 2010. — 228 p. — ISBN 9781569765494.

- ↑ Jay Leno's Garage. 1963 Chrysler Turbine: Ultimate Edition - Jay Leno's Garage (неопр.) (7 ноября 2012). Дата обращения: 26 сентября 2018.

- ↑ Джон Барбер - английский изобретатель - биография, фото, видео (рус.). biozvezd.ru. Дата обращения: 16 февраля 2019.

- ↑ Кузьминский Павел Дмитриевич (неопр.). cadethistory.ru. Дата обращения: 16 февраля 2019.

- ↑ Создание и развитие парогазовых и газопаровых установок (неопр.). poisk-ru.ru. Дата обращения: 16 февраля 2019.

- ↑ Б. Бидуля. Огненная турбина // Юный техник. — 1960. — № 11. — С. 13—17.

- ↑ Изобретения России // Газотурбинный двигатель (неопр.). rus-eng.org. Дата обращения: 16 февраля 2019.

- ↑ Гильзин К. А. Воздушно-реактивные двигатели. — Москва: Военное Издательство Министерства Обороны Союза ССР, 1956.

- ↑ [История Реактивный двигатель] (рус.). warthunder.ru. Дата обращения: 16 февраля 2019.

- ↑ В. М. Корнеев. Особенности конструкции газотурбинных двигателей. — 2018. — ISBN 978-5-4485-9499-1.

- ↑ Гражданская авиация СССР в 50-70-х гг. (неопр.). Vuzlit. Дата обращения: 16 февраля 2019.

- ↑ 1 2 ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ (ПГД) (неопр.). enciklopediya-tehniki.ru. Дата обращения: 16 февраля 2019.

- ↑ Изобретения России // Газотурбинный двигатель (неопр.). www.rus-eng.org. Дата обращения: 16 февраля 2019.

- ↑ [История Двигатели Архипа Люльки] (рус.). warthunder.ru. Дата обращения: 16 февраля 2019.

- ↑ Кудрявцев В.Ф. Авиационные двигатели А.М.Люльки // Авиация и космонавтика. — 1993. — № 11—12.

- ↑ Отечественный турбореактивный двигатель с центробежным компрессором РД-500. - Путешествие к далеким мирам (неопр.). www.e-reading.club. Дата обращения: 16 февраля 2019.

- ↑ Турбореактивный двигатель с центробежным компрессором | Техника и человек (рус.). Дата обращения: 16 февраля 2019.

- ↑ Самолёт Як-42. Руководство по технической эксплуатации. Раздел 77

- ГОСТ 23851-79. Двигатели газотурбинные авиационные; термины и определения. — Москва: ИПК Издательство стандартов, 1979. — 99 с.

- ГОСТ 51852-2001. Установки газотурбинные; термины и определения. — Москва: ИПК Издательство стандартов, 2001. — 9 с.