Принцип работы дизельной форсунки

Устройство форсунки дизельного двигателя

Дизельная форсунка представляет собой один из главных элементов системы питания дизельного двигателя. Форсунка (инжектор) обеспечивает прямую подачу солярки в камеру сгорания дизеля, а также дозирование подаваемого топлива с высокой частотой (более 2 тыс. импульсов в минуту). Инжектор осуществляет эффективный распыл горючего в пространстве над поршнем. Топливо в результате такого распыла получает форму факела. Форсунки отличных друг от друга систем топливоподачи имеют конструктивные особенности, различаются по способу управления. Инжекторы делят на две группы:

- механические;

- электромеханические;

Содержание статьи

Принцип работы механической форсунки

Принцип работы системы питания дизеля с механическим управлением форсунки состоит в следующем. К топливному насосу высокого давления (ТНВД) подается горючее из топливного бака. За подачу отвечает подкачивающий насос, который создает низкое давление, необходимое для прокачки солярки по топливопроводам.

Далее ТНВД в нужной последовательности осуществляет распределение и нагнетание горючего под высоким давлением в магистрали, ведущие к механической форсунке. Каждая форсунка данного типа открывается для очередного впрыска порции солярки в цилиндры под воздействием высокого давления топлива. Снижение давления приводит к закрытию дизельной топливной форсунки.

Простой механический инжектор имеет корпус, распылитель, иглу и одну пружину. В устройстве запорная игла свободно движется по направляющему каналу распылителя. Сопло форсунки плотно перекрывается в тот момент, когда нет нужного давления от ТНВД. Внизу игла опирается на уплотнение распылителя, имеющее коническую форму. Прижим иглы реализован посредством закрепленной сверху пружины.

Распылитель является одной из важнейших составных деталей среди других элементов в устройстве инжекторной форсунки. Распылители могут иметь разное количество распылительных отверстий, отличаться способом регулировки подачи топлива.

Простые дизельные моторы, которые имеют разделенную камеру сгорания, зачастую получают распылитель с одним отверстием и иглой. Дизельные моторы, которые устроены на основе непосредственного впрыска топлива, оборудованы форсунками с несколькими распылительными отверстиями. Число отверстий в таком распылителе колеблется от двух до шести.

Подача топлива регулируется зависимо от конструкции распылителя, так как существуют два основных типа подобных решений:

- распылитель с возможностью перекрытия каналов;

- распылитель с перекрываемым объемом;

В первом случае игла форсунки перекрывает подачу горючего путем перекрытия каждого отверстия. Второй тип форсунок означает, что игла перекрывает своеобразную камеру в нижней части распылителя.

Давление топлива, нагнетаемого ТНВД, заставляет иглу подниматься благодаря наличию на поверхности такой иглы специальной ступеньки. Солярка проникает в корпус под указанной ступенькой. В момент, когда давление горючего сильнее усилия, которое создает прижимная пружина, игла движется вверх. Таким образом открывается канал распылителя. Дизтопливо под давлением проходит через распылитель и происходит его распыл в форме факела. Так реализован впрыск топлива.

Далее определенное количество горючего, которое подается насосом высокого давления, пройдет через распылитель и попадет в камеру сгорания. После этого давление на ступеньке иглы начинает снижаться, в результате чего игла от усилия пружины возвращается в исходное положение и плотно перекрывает канал. Тогда подача солярки в распылитель полностью прекращается.

Инжектор с двумя пружинами

На эффективность топливоподачи и последующего сгорания топлива в цилиндрах дизеля можно влиять, изменяя различные характеристики форсунки, такие как структура и количество каналов распылителя, усилие пружины и т.п. Одним из конструкторских решений стало внедрение в устройство форсунок специального датчика подъема иглы. Данный подъем учитывается специальными электронными блоками управления, которые взаимодействуют с ТНВД.

Еще одним витком развития стали дизельные форсунки с двумя пружинами. Устройство таких форсунок сложнее, но результатом становится большая гибкость в процессе подачи топлива. Сгорание рабочей смеси становится более мягким, дизель тише работает.

Особенностью работы указанных инжекторов является двухступенчатый подъем иглы. Получается, нагнетаемое ТНВД топливо сначала превышает по силе давления силу сопротивления одной пружины, а затем другой. В режиме холостого хода и при небольших нагрузках на мотор впрыск осуществляется только посредством первой ступени, подавая в двигатель незначительное количество солярки. Когда мотор выходит на режим нагрузки, давление нагнетаемого ТНВД топлива растет, горючее подается уже двумя дозированными порциями. Первый впрыск небольшого объема (1/5 от общего количества), а далее основной (около 80% солярки). Разница давлений впрыска для открытия первой и второй ступени не особенно большая, что обеспечивает плавность топливоподачи.

Такой подход позволил повысить равномерность, эффективность и полноценность сгорания смеси. Дизельный двигатель стал расходовать меньше горючего, снизилось количество токсичных примесей в выхлопных газах. Дизельные форсунки с двумя пружинами активно использовались на агрегатах с непосредственным впрыском топлива до момента появления систем питания под названием Commоn Rail.

Электромеханическая дизельная форсунка

Дальнейшее развитие систем топливоподачи дизельного ДВС привело к появлению форсунок, в которых солярка подается в цилиндры посредством электромеханических форсунок. В таких инжекторах игла форсунки открывает и закрывает доступ к распылителю не под воздействием давления топлива и противодействия силе пружины, а при помощи специального управляемого электромагнитного клапана. Клапан контролируется ЭБУ двигателя, без соответствующего сигнала которого горючее не попадет в распылитель.

Блок управления отвечает за момент начала топливного впрыска и длительность подачи топлива. Получается, ЭБУ дозирует солярку для дизеля путем подачи на клапан форсунки определенного количества импульсов. Параметры импульсов напрямую зависят от того, с какой частотой вращается коленчатый вал двигателя, в каком режиме работает дизельный мотор, какая температура ДВС и т.д.

В системе питания Common Rail электромеханическая форсунка может за один цикл реализовать подачу топлива посредством нескольких раздельных импульсов (впрысков). Топливный впрыск за цикл осуществляется до 7 раз. Давление впрыска также значительно повысилось сравнительно с предыдущими системами.

Благодаря дозированной высокоточной подаче давление газов на поршень в результате сгорания смеси растет плавно, сама топливно-воздушная смесь равномернее распределяется по цилиндрам дизеля, лучше распыляется и полноценно сгорает.

Дальнейшее видео наглядно иллюстрирует принцип работы электромеханической форсунки на примере бензинового двигателя. Главное отличие заключается в том, что давление топлива в дизельной форсунке значительно выше.

Указанный подход позволил окончательно переложить задачу по управлению впрыском с форсунок и ТНВД на электронный блок. Электронный впрыск работает намного точнее, дизель с подобными решениями стал еще более мощным, экономичным и экологичным. Разработчикам удалось значительно снизить вибрации и шумы в процессе работы дизельного агрегата, повысить общий ресурс ДВС.

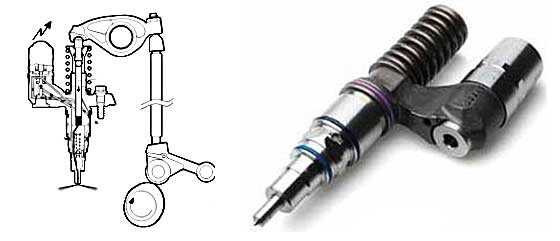

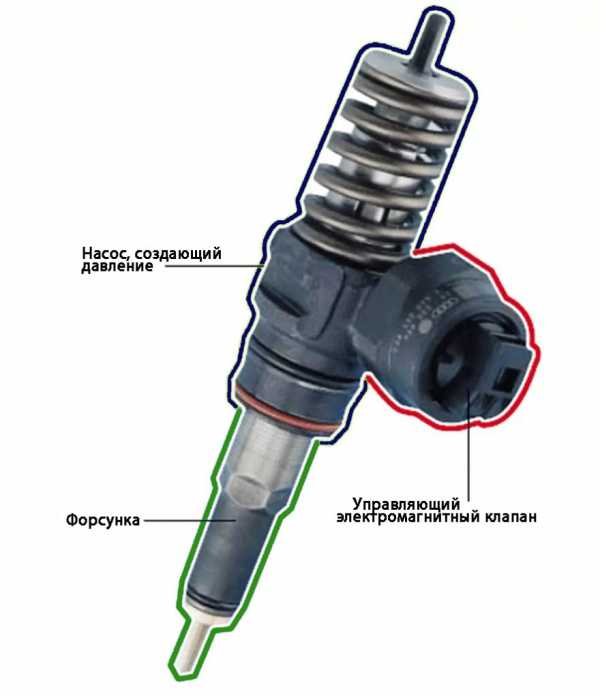

Насос-форсунка

Одной из разновидностей систем питания дизеля являются конструкции, в которых полностью отсутствует ТНВД. За создание высокого давления впрыска отвечают так называемые дизельные насос-форсунки. Принцип работы системы состоит в том, что насос низкого давления сначала подает солярку напрямую к инжектору, в котором уже имеется собственная плунжерная пара для создания высокого давления впрыска. Плунжерная пара форсунки работает от прямого воздействия на нее кулачков распредвала. Данная система позволяет добиться лучшего качества распыла дизтоплива благодаря способности создать очень высокое давление впрыска.

Исключение из системы подачи топлива ТНВД позволяет сделать размещение дизельного ДВС под капотом более компактным, избавиться от привода топливного насоса и отбора мощности на его постоянное вращение. Также стало возможным удалить из системы питания решения, которые распределяют топливо от ТНВД по цилиндрам. Инжекторы в системе с насос-форсунками имеют электрический клапан, что позволяет подавать топливо за два импульса.

Принцип похож на работу механической форсунки с двумя пружинами. Решение позволяет реализовать сначала подвпрыск, а уже затем произвести подачу в цилиндр основной порции горючего. Насос-форсунки реализуют подачу топлива в максимально точно заданный момент начала впрыска, лучше дозируют солярку. Дизельный мотор с такой системой экономичен, работает мягко и тихо, содержание вредных веществ в отработавших газах сведено к минимуму.

Главным минусом решения можно считать то, что давление впрыска насос-форсунки напрямую зависит от частоты вращения коленвала двигателя. В списке недостатков также отмечены: сложность исполнения, высокая требовательность к моторному маслу, чистоте и качеству топлива. В процессе эксплуатации выделяют трудности в процессе ремонта и обслуживания, а также общую дороговизну сравнительно с системами, которые оборудованы привычным ТНВД.

Читайте также

Форсунка дизельного двигателя.

Устройства и приборы высокого давления

Форсунки дизельного двигателя

Назначение форсунок и требования к ним

Форсунка служит для подачи топлива в цилиндр двигателя, распыления и распределения топлива по камерам сгорания.

Условия работы форсунок очень тяжелые – они подвержены воздействию колоссальных давлений и тепловых нагрузок. Впрыск начинается при температуре в камере сгорания 700…900 ˚С и давлении 3…6 МПа, а заканчивается при температуре до 2000 ˚С и давлении 10…11 МПа.

К форсункам предъявляются следующие очень жесткие требования:

- оптимальная дисперсность, т. е. высокая степень дробления капель топлива, так как чем меньше капли, тем больше их суммарная поверхность, быстрее происходит нагрев и сгорание топлива, но при этом уменьшается длина факела;

- обеспечение такой скорости струи топлива, чтобы оно достигало краев камеры сгорания, поэтому капли не должны быть слишком мелкими – средний размер капель (с учетом требования по первому пункту) – 30…50 мкм;

- распределение впрыскиваемого топлива по всему объему камеры сгорания;

- резкое начало впрыска и его прекращение.

Форсунки бывают открытые и закрытые.

Открытые форсунки обеспечивают постоянную подачу топлива. В современных дизелях такие форсунки не применяются.

В дизельных двигателях применяют закрытые форсунки, которые открываются только в момент подачи топлива в камеру сгорания.

Закрытые форсунки могут быть двух типов – одно- и многодырчатые. Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Различают, также, механические форсунки и форсунки, управляемые электроникой.

Современные системы питания дизельных двигателей используют впрыск, управляемый компьютером (электронным блоком управления). На основании информации, поступающей от многочисленных датчиков, такие системы учитывают многие процессы и текущие параметры работы двигателя. Форсунки в таких системах управляются специальными электромагнитными или пьезоэлектрическими устройствами, что открывает широкие возможности повышения эффективности работы двигателя, а также его экологичности.

К отдельной категории устройств для впрыска топлива в цилиндры относятся насос-форсунки, представляющие собой своеобразный гибрид между ТНВД и форсункой в одном узле.

***

История изобретения форсунки

Как известно, Рудольф Дизель изначально планировал работу своего знаменитого детища на угольной пыли. Его система питания содержала специальный насос, вдувавший угольную пыль в цилиндр двигателя сжатым воздухом. Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Сначала Дизель попробовал впрыскивать в цилиндр своего двигателя бензин, но при первом же испытании двигателя произошел взрыв, едва не стоивший жизни самого Дизеля и его помощников, и изобретателю пришлось применить менее взрывоопасное топливо – керосин.

В июне 1894 года Дизель построил двигатель, использующий в качестве топлива керосин, который впрыскивался в цилиндры специальной форсункой. Для впрыскивания керосина применялся пневматический компрессор, развивавший давление, превышающее давление в цилиндре двигателя. За такими двигателями закрепилось название «компрессорные дизели».

Идея гидравлического впрыска топлива в дизельных двигателях принадлежит, как утверждает история, французскому инженеру Сабатэ, который, к тому же, предложил многократный впрыск, т. е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания - Common Rail и насос-форсунка).

В 1899 году русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции - с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой. Эти форсунки устанавливались на дизелях, выпускавшихся Механическим заводом «Людвиг Нобель» в Петербурге в начале прошлого века («русские дизели»).

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, а также создал удачную модификацию бескомпрессорной форсунки. Эти устройства с различными усовершенствованиями используются в системах питания дизельных двигателей и в наши дни.

Дизельные двигатели, использующие в системе питания повышение давления топлива перед впрыском, называют «бескомпрессорными дизелями».

В настоящее время классические компрессорные дизели не имеют практического применения. В современных двигателях впрыск осуществляется бескомпрессорными способами.

Однако, наука и техника не стоят на месте, и, благодаря широкой компьютеризации всех систем автомобиля, в настоящее время механические форсунки постепенно вытесняются более совершенными устройствами, управляемыми электроникой.

***

Принцип действия многодырчатой форсунки

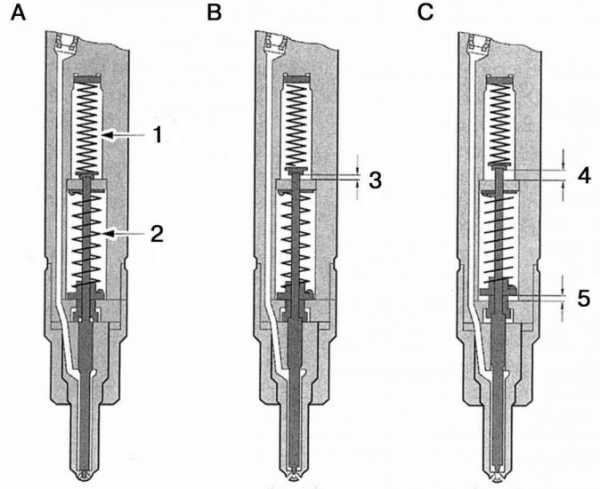

В многодырчатой форсунке основной частью является распылитель. Он состоит из корпуса 1 (рис. 1, а) и иглы 2. Распылитель притянут к корпусу 7 форсунки накидной гайкой 3. Сверху на иглу давит пружина 12 (рис. 1, б). Топливо в полость Б форсунки подается по каналу В.

Когда нет подачи топлива насосом (рис. 1. I), давление в полости Б составляет 2…4 МПа. Топливо давит на нагрузочный поясок Г иглы, но эта сила меньше силы пружины, которая прижимает иглу к распылителю. Игла запорным конусом Д перекрывает выходные отверстия – сопло А.

При подаче топлива насосом сила давления топлива на поясок Г становится больше силы пружины, игла поднимается, и через сопло А с большой скоростью топливо впрыскивается в камеру сгорания. После окончания подачи топлива давление падает, пружина возвращает иглу на место, запирая выходные отверстия распылителя, и впрыск прекращается.

Подъем иглы ограничен упором ее верхних заплечиков в корпус 5 форсунки и составляет 0,2…0,25 мм.

Качество дробления топлива зависит от скорости его движения через сопла, которая, в свою очередь, зависит от давления впрыска. При нормальном режиме скорость струи топлива составляет 200…400 м/с. Для этого необходимо создать перепад давлений в форсунке и камере сгорания 5…10 МПа. Поскольку давление в цилиндре в момент впрыска достигает 3…5 МПа, давление топлива в форсунке должно быть более 10…20 МПа.

Чтобы обеспечить работу форсунки при таком давлении, корпус распылителя и игла выполнены очень точно и притерты друг к другу. Они являются третьей прецизионной парой в магистрали высокого давления. Игла и корпус распылителя не подлежат разукомплектованию и подлежат замене только в комплекте.

Устройство многодырчатой форсунки

На двигателях с неразделенными камерами сгорания устанавливают, как правило, многодырчатые форсунки. Так, на двигателях КамАЗ-740 устанавливается форсунки серии 33, на двигателях ЗИЛ-645 и ЯМЗ-240 – форсунки Б-2СБ, на двигателях ЯМЗ-238 – форсунки модели 80 (см. рисунок 2 внизу страницы).

К корпусу 7 форсунки накидной гайкой 3 притянут распылитель с иглой 2. Распылитель имеет четыре сопловых отверстия диаметром 0,3 мм. На иглу через штангу 13 давит пружина 12. Топливо от насоса подается в полость форсунки через штуцер 9, в котором установлен фильтр 10. Верхнее отверстие в корпусе служит для отвода в бак топлива, просочившегося через зазоры между иглой и распылителем. Штифты 4 и 6 определяют точное положение распылителя относительно корпуса и топливных каналов. Прокладками 11 регулируют натяжение пружины, которое определяет давление начала впрыска.

Форсунки устанавливают в специальные гнезда головки цилиндра и закрепляют скобами.

Между корпусом форсунки и головкой блока размещается уплотнительная медная шайба (кольцо), которая надевается на корпус распылителя и вместе с форсункой аккуратно вставляется в гнездо головки. Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Уплотнительное кольцо 8 предохраняет полость клапанной крышки от попадания в нее пыли и влаги.

***

Устройство однодырчатой штифтовой форсунки

Однодырчатые форсунки иногда называют штифтовыми, поскольку конец ее иглы выполняется в виде штифта. Такие форсунки устанавливают, как правило, в дизелях с разделенными камерами сгорания.

Конструкция распылителя таких форсунок обеспечивает объемно-пленочное смесеобразование, поскольку распыливание топлива более направленное, чем в многодырочных форсунках, и значительная часть топлива достигает стенок камер сгорания, образуя быстро испаряющуюся пленку.

Дизели с вихревыми (раздельными) камерами сгорания менее чувствительны к составу топлива и устойчивее работают в широком диапазоне частот вращения. Применяемые с ними форсунки рассчитаны на меньшее давление, следовательно, не требуют столь высокой точности изготовления, как форсунки для неразделенными камерами сгорания, а потому дешевле.

На рис. 1,в показан распылитель штифтовой однодырчатой форсунки. Такая форсунка устанавливается в вихревых камерах сгорания и имеет одно сопло.

Конец иглы 2 выполнен в виде штифта 13 конусной формы, выступающего за пределы корпуса распылителя. Штифт служит для формирования факела топлива в виде конуса.

Принцип работы однодырчатых форсунок не отличается от принципа работы многодырчатых форсунок.

Устройство некоторых типов форсунок, применяемых на автотракторных дизельных двигателях отечественного производства приведено на рисунке 2.

***

Трубопроводы высокого давления дизеля

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

форсунка - устройство, принцип работы и ремонт — dieselfors.ru

14.03.2017 / Roman / Блог

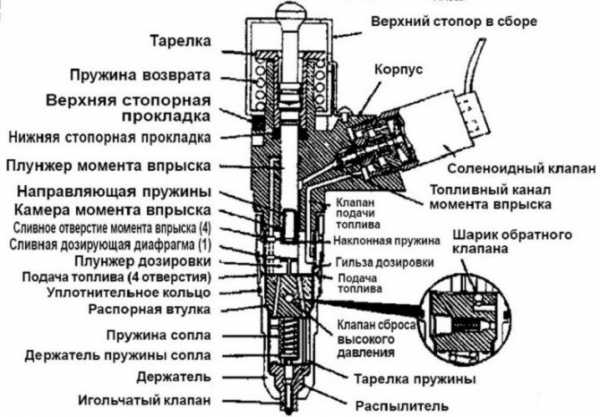

Насос-форсунка — гибридная система подачи топлива, соединившая в одном агрегате насос высокого давления и устройство впрыска.

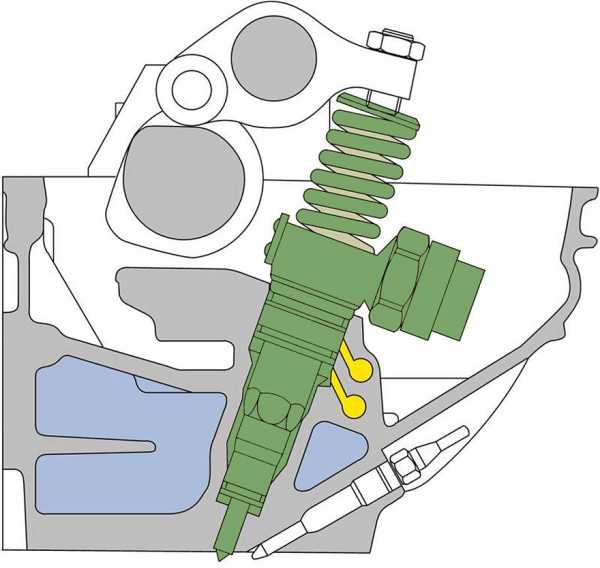

Насос-форсунки расположены в головке блока цилиндров. Каждый цилиндр в системе оснащен персональной насос-форсункой.

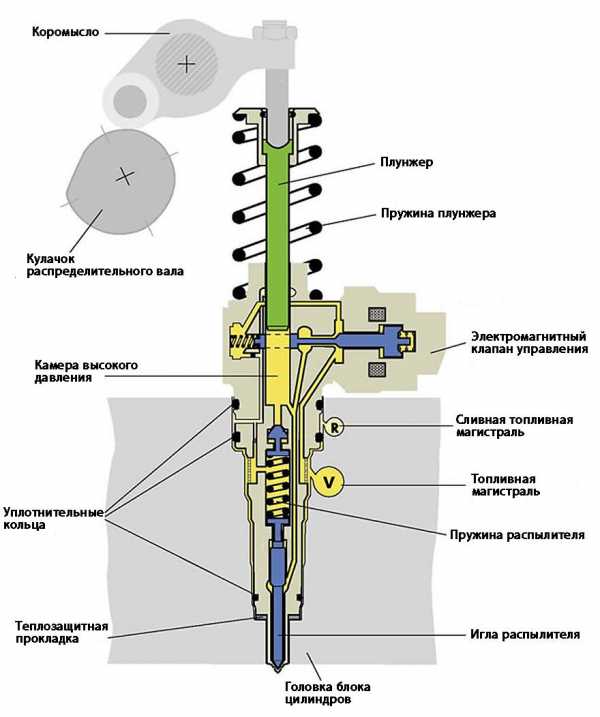

Устройство насос-форсунки дизельного двигателя

Плунжер создает необходимое давление внутри инжектора. Специальные кулачки распределительного вала приводят плунжер в действие, воздействуя на него в определенные моменты времени.

Клапан управления отрывается и закрывается при движении плунжера, пропуская топливо из топливной магистрали в камеру высокого давления. Главной деталью клапана является игла распылителя, которая плотно прижимается пружиной распылителя отвечает за быстродействие всей системы.

Принцип работы топливных насос-форсунок

Давление в форсунке создается с помощью плунжера, под контролем электронного блока управления, который находится на корпусе насос-форсунки. Клапаны управления бывают электромагнитные и пьезоэлектрические. Пьезоэлектрические форсунки срабатывают в 4 раза быстрее, чем устройства с электромагнитным клапаном, и не допускают образования излишков топлива. Количество подаваемого топлива может достигать 10 порций за один такт, которые распределяются на три фазы:

- Предварительный впрыск. Когда плунжер двигается вниз под действием специальных кулачков распределительного вала, топливно-воздушная смесь попадает в каналы форсунки, когда клапан закрывается горючее перестает поступать. Когда давление смеси достигает 13 мПа, распылитель преодолевает усилие пружины и подает горючую смесь в камеру сгорания. Предварительный впрыск помогает достигнуть плавного сгорания смеси на следующем этапе.

- Основной впрыск. Плунжер опускается вниз, клапан управления закрывается и давление топлива увеличивается до 30 мПа. Распылитель пересиливает действие пружины и поднимается вверх. Горючее подается в камеру сгорания под большим напором, поэтому сжимается и сгорает эффективнее. Каждый раз сжатие сопровождается увеличением давления до максимального 220 мПа. Основной впрыск служит для качественного образования смеси горючего на разных режимах работы двигателя.

- Дополнительный впрыск осуществляется при движении плунжера вниз для очистки сажевого фильтра от накопленной копоти.

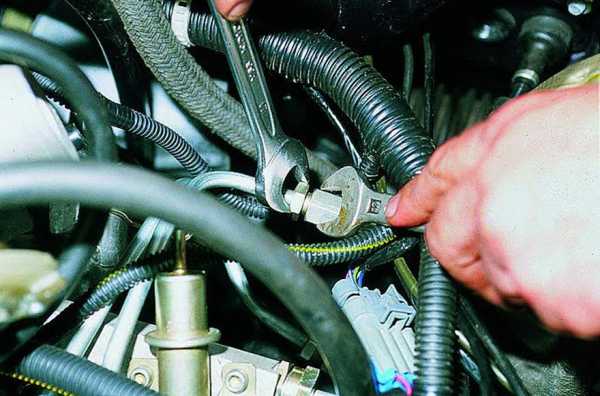

Ремонт дизельных насос-форсунок

При нарушении нормальной работы иглы форсунки, система не закрывается вовремя и подача топлива не осуществляется в положенное время. Инжектор не справляется со своей задачей, двигатель работает резко и подаваемые на него нагрузки могут вывести его из строя. Чаще всего в форсунках засоряется распылитель, стираются резиновые прокладки.

Внимание! Подбирая ремонтный комплект для насос-форсунки, приобретайте детали одного производителя, соблюдая марку и модель. Использование прокладок, которые предназначены для форсунки другой марки, приведет к некорректной работе инжектора.

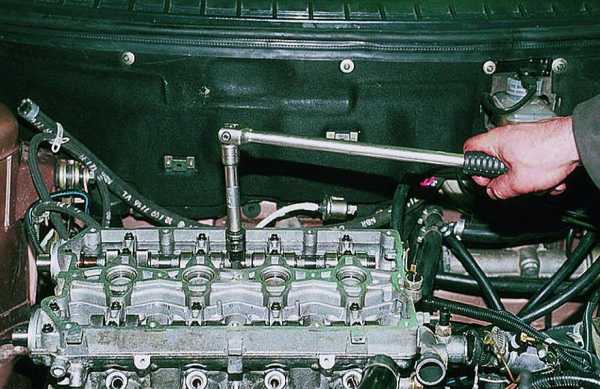

Любой ремонт форсунок или их полная замена требует начинается с демонтажа старых насос-форсунок.

Порядок действий при замене насос-форсунок

- Сбросьте давление в топливной системе.

- Открутите крепления с трубок высокого давления и снимите их.

Важно! Пометьте, где стояла каждая трубка. Чтобы не запутаться во время установки форсунок обратно.

Важно! Пометьте, где стояла каждая трубка. Чтобы не запутаться во время установки форсунок обратно. - Используя удлиненные торцевые головки, отверните насос-форсунки.

- Аккуратно покачайте инжектор в стороны, чтобы сохранить резьбу.

- Осторожно удалите с форсунок уплотнительные шайбы. Нельзя выдалбливать их зубилом!

- С помощью накидного ключа разберите распылитель.

- Открутите и очистите накидную гайку.

- Вытащите промежуточный корпус.

- Очистите все металлические детали устройства.

- Установите новый распылитель, если требуется. Закрутите накидную гайку.

- Замените уплотнительные кольца и все детали из ремонтного комплекта.

- Убедитесь, что все детали находятся на месте и в должном состоянии и установите восстановленную или новую форсунку на место.

Внимание! Запрещено ставить форсунки без уплотнительных шайб. Кроме уплотнения и герметизации, они выполняют теплоотводящую функцию. Без них система перегреется и выйдет из строя. - С небольшим усилием руками вкрутите форсунку на место. Если форсунка не вкручивается, прочистите резьбу.

- Присоедините трубки высокого давления на свои места и закрепите их зажимами.

- Выверните рукоятку ручной подкачки топлива и прокачайте до того момента, пока она не станет ходить туго. Заверните ее. Давление в системе создано, запустите двигатель.

Форсунка дизельная - устройство и разновидности

История изобретения и совершенствования

Первые модели дизельного двигателя, разработанные и изготовленные в конце позапрошлого века при непосредственном участии Рудольфа Дизеля, предусматривали наличие так называемой компрессорной форсунки и применение в качестве топлива керосина. Появление ТНВД позволило использовать намного более компактные и удобные бескомпрессорные форсунки.

Особенно удачной оказалась модель инжектора, созданная в 20-х годах прошлого века Робертом Бошем. Этот вариант дизельной форсунки с незначительными доработками и усовершенствованиями применяется до настоящего времени. Конечно же, эксплуатационные и технические параметры современных деталей, несмотря на общую схожесть конструкции, существенно превосходят разработки Боша, что объясняется значительным улучшением качества и точности изготовления, а также использованием в процессе производства новейших сталей и сплавов.

Ключевым усовершенствованием форсунки стало активное применение разнообразной электроники. Использование датчиков контроля и управления работой дизельного двигателя в целом и его отдельных узлов позволяет заметно повысить КПД и эффективность эксплуатации транспортного средства.

Устройство

В настоящее время продолжает активно использовать большое количество различных по конструкции и принципу действия типов дизельных форсунок. Несмотря на определенные особенности каждого из них, можно выделить несколько общих элементов или деталей, в том или ином виде присутствующих практически всегда. К ним относятся:

· корпус, в котором размещаются остальные детали и элементы дизельной форсунки;

· распылитель в виде иглы. Предназначение детали очевидно и заключается в распределении топлива в пространстве над поршнем;

· стержень или плунжер, который движется внутри корпуса форсунки, за счет чего нагнетается необходимый уровень давления;

· пружина запирания иглы. Используется для фиксации иглы в нужном положении;

· штуцер подвода топлива. Предназначен для подачи горючего в форсунку;

· управляющий клапан. Применяется для эффективного решения двух главных задач – дозировки топлива и определения регулярности его впрыскивания в камеру сжигания;

· фильтр очистки топлива. Один из элементов общей системы очистки используемого в дизельном двигателе горючего;

· штуцер обратного отвода излишков топлива. Назначение этого элемента форсунки также предельно очевидно – он применяется для того, чтобы отвести из форсунки топливо, не попавшее в камеру сжигания.

Устройство современных дизельных форсунок предусматривает обязательное наличие электронного блока управления. Входящие в него приборы и датчики в автоматическом режиме регулируют процессы, протекающие в рассматриваемом механизме, обеспечивая эффективную работу как инжектора, так и двигателя в целом.

Принцип работы дизельных форсунок и частые неисправности

Начнем с того, что большинство форсунок для дизеля (за исключением насос-форсунок и систем Cоmmon Rail) устроены и работают по схожему принципу. Это значит, что их ремонт также предполагает похожие действия. Для лучшего понимания начнем с принципов работы.

Подача топлива на форсунки в дизелях реализована посредством его нагнетания под высоким давлением. Такое давление на каждую форсунку создает:

- топливный насос высокого давления ТНВД;

- насос-форсунки сами сжимают и впрыскивают топливо;

- в системах Cоmmon Rail давление топлива поддерживается постоянно в специальном «аккумуляторе» высокого давления;

Теперь давайте рассмотрим работу наиболее распространенной системы питания с обычным ТНВД. Если просто, такой насос имеет механический привод и вращается от двигателя. Вращение шкива ТНВД позволяет плунжерным парам в устройстве насоса сильно сжимать дизельное топливо и выдавать давление около 300 кг/см². Затем происходит распределение дизтоплива на форсунки, что соответствует тактам работы двигателя.

Топливо поступает от насоса по магистралям высокого давления к форсунке, установленной на каждом цилиндре, после чего проходит через отдельный канал и оказывается внутри дизельной форсунки (в полости распылителя). Внутри распылителя конструктивным элементом является специальная конусная игла. Такая игла форсунки снизу притирается к седлу с очень большой точностью. Сверху иглу прижимает пружина. Указанная пружина давит на иглу через отдельную шайбу.

Шайба может иметь разную толщину, что определяет степень давления пружины на иглу. По этой причине шайбу называют регулировочной, так как от давления пружины будет зависеть и давление топлива, от которого сработает игла форсунки.

Срабатывание иглы происходит в результате того, что внутри форсунки накапливается нагнетаемое ТНВД топливо. Если иначе, когда горючее доходит до конуса иглы, дальнейший проход солярки становится невозможным, так как канал перекрыт иглой, плотно прижимаемой к седлу усилием пружины.

Однако ТНВД продолжает работать и нагнетать топливо, происходит рост давления, которое в определенный момент становится сильнее давления пружины. В результате игла приподнимается, горючее проходит в пространство между седлом и конусом иглы, попадает под высоким давлением в отверстия распылителя и далее происходит впрыск распыленного топливного заряда.

Время впрыска зависит от того, когда давление топлива внутри форсунки понизится до такой степени, чтобы пружина снова прижала иглу к седлу. Получается, канал для выхода топлива перекрывается, давление снова начнет расти и процесс повторяется.

Синхронная работа всего механизма предполагает точный впрыск топлива в цилиндре, в котором поршень приближается к ВМТ. Следующий впрыск в этом цилиндре в заданный момент будет возможен только при условии того, что игла закроется своевременно, то есть сразу после того, как давление топлива упадет.

| Неисправности, которые могут привести к проблемам закрытия иглы после впрыска, не позволяют растущему давлению топлива снова открыть иглу строго в момент приближения поршня в ВМТ. В результате момент впрыска нарушается, дизельный двигатель начинает троить, функционировать с перебоями и т.д. |

Например, если впрыск произойдет раньше, процесс сгорания топлива в цилиндре нарушается, дизель громко и жестко работает. Более того, значительно усиливается износ не только ДВС, но и проблемной форсунки.

Дело в том, что через неплотно закрытое седло происходит прорыв газов, механизм разрушается, подвергается сильному загрязнению от скопления нагара. На начальном этапе нагар удаляют путем промывки форсунок дизельного двигателя, то есть без ремонта.

При этом важно понимать, что нагарообразование является не причиной, а только результатом неполадок внутри самой форсунки. Другими словами, необходимо решать проблему точного срабатывания иглы, усилия пружины и эффективного перекрытия седла.

Рабочие стадии

Эксплуатация дизельной форсунки предусматривает циклическое и последовательное повторение 4 рабочих стадий. В указанное число входят:

1. Закрытое положение форсунки. Начальный этап процесса. Предусматривает создание высокого давления одновременно со стороны плунжера и пружины, благодаря чему форсунка остается закрытой.

2. Начало впрыска. Автоматика подает сигнал, вследствие которого плунжер форсунки начинает двигаться вверх. В результате давление на иглу уменьшается, она также начинает подниматься, обеспечивая начало поступления топлива в камеру сгорания.

3. Полностью открытое положение форсунки. На этом этапе плунжер управления поднимается максимально, достигая верхнего упора. Это означает аналогичное перемещение иглы и режим полного открытия форсунки.

4. Конец впрыска. Завершающая стадия рабочего процесса. Она состоит в опускании управляющего плунжера и иглы форсунки, следствием чего становится перекрытие доступа горючего в камеру сжигания.

Приведенная выше схема с некоторыми корректировками достаточно точно описывает эксплуатацию дизельных форсунок любого типа. Важно понимать, что количество подобных рабочих циклов в период времени зависит от типа и мощности агрегата, вида самой форсунки и большого количества других факторов.

Разновидности и принцип работы

В сегодняшних условиях применяются самые разные виды дизельных форсунок. Их большое разнообразие объясняется как крайне широкой сферой применения, так и различиями в задачах, для решения которых они предназначаются.

Механическая форсунка

Традиционный вариант устройства, постепенно уступающий по популярности современным инженерным решениям. Именно его принцип действия был приведен выше при описании рабочего цикла дизельной форсунки. Он базируется на срабатывании клапана при достижении определенного уровня давления.

Механическая форсунка применяется в автомобилестроении в течение нескольких десятков лет. Однако, введение новых экологических стандартов и всеобщее стремление к повышению уровня экономичности дизельных двигателей привело к неуклонному вытеснению этого классического устройства более эффективным разработкам последних лет.

Главное направление совершенствования форсунки в частности и дизельного двигателя в целом – это передача контроля и управления большинством рабочих процессов электронным приборам и датчикам. Кроме того, отдельного упоминания заслуживает форсунка с двумя пружинами, разделяющая подъем иглы на две стадии. В результате обеспечивается гибкость в подаче горючего, более полное сгорание топлива и уменьшение шума при работе агрегата.

Электромеханическая форсунка

Главное отличие от механического варианта состоит в использовании для перемещения иглы форсунки вместо пружины электромагнитного клапана. Он управляется автоматикой, благодаря чему достигается точное определение количества необходимого топлива и оптимальная периодичность его впрыска.

Электромеханическая форсунка напоминает часто используемую в инжекторных бензиновых двигателях электромагнитную версию устройства. Она не используется в дизель-моторах, так как не способна выдерживать высокое давление.

Насос-форсунка

Еще одна вариация традиционного дизельного двигателя. Устройство агрегата не предполагает наличие обычного ТНВД. Вместо него для нагнетания необходимого уровня давления используются специальные насос-форсунки. Фактически, вместо одного топливного насоса высокого давления устанавливаются несколько более простых, каждый из которых обслуживает только одну форсунку.

Такое устройство двигателя позволяет подавать топливо в камеру сгорания под очень высоким давлением. Как следствие – обеспечивается уверенное самовоспламенение и более полное сжигание горючего. Отсутствие ТНВД позволяет сделать двигатель более компактным, что также выступает немаловажным достоинством.

Однако, использование системы насос-форсунка имеет и определенные недостатки. Главные из них – высокая требовательность к качеству применяемого дизельного топлива, а также более значительные расходы на изготовление двигателя в целом. Именно поэтому стремительно растет популярность еще одной разновидности дизельных форсунок и системы, предусматривающей их применение.

Пьезоэлектрическая форсунка

Устройство пьезофорсунки напоминает электромеханические или электромагнитные аналоги. Главное отличие заключается в использовании вместо электромагнитного клапана специального пьезоэлемента, часто называемого пьезоэлектрическим кристаллом. Его наличие обеспечивает крайне высокое быстродействие устройства. Благодаря этому клапан срабатывает в 4 раза чаще, чем в обычных электромагнитных форсунках.

Нет ничего удивительного, что пьезоэлектрические форсунки стали важным элементом системы впрыска Common Rail, которая используется сегодня практически повсеместно. Ее использование позволяет увеличить эффективность работы дизельного двигателя и повысить КПД при одновременном уменьшении расхода топлива и количества вредных выбросов.

Форсунки для дизельных двигателей – что это?

В зависимости от типа распылителей и топливной системы максимальное давление форсунок дизельных двигателей в распылителе в момент впрыска составляет порядка 200 МПа, а время – от 1 до 2 миллисекунд. От качества впрыска зависит уровень шума двигателя, количество выбросов в атмосферу сажи, окислов азота и углеводорода.

Современные модели различаются по форме корпуса, размеру распылителей, а также по способу управления. Отличие различных типов форсунок состоит в использовании различных систем впрыска и видов распылителей, которые бывают штифтовыми и дырчатыми. Штифтовые применяют в двигателях с форкамерной системой зажигания, дырчатые устанавливаются на дизелях с непосредственным впрыском топлива.

По способу управления детали делятся на однопружинные, двухпружинные, с датчиками контроля положения иглы и управляемые пьезоэлектрическими элементами. Кроме всего прочего, схема форсунки дизельного двигателя зависит от способа ее монтажа в головке цилиндров: при помощи фланца, хомута или путем вворачивания в гнездо.

Принцип работы форсунки

Форсунка (другое название - инжектор), являясь конструктивным элементом системы впрыска, предназначена для дозированной подачи топлива, его распыления в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси.

Форсунка используется в системах впрыска как бензиновых, так и дизельных двигателей. На современных двигателях устанавливаются форсунки с электронным управлением впрыска.

В зависимости от способа осуществления впрыска различают следующие виды форсунок:

электромагнитная;

электрогидравлическая;

пьезоэлектрическая.

Электромагнитная форсунка

Электромагнитная форсунка устанавливается, как правило, на бензиновых двигателях, в т.ч. оборудованных системой непосредственного впрыска. Форсунка имеет достаточно простое устройство, включающее электромагнитный клапан с иглой и сопло.

Схема электромагнитной форсунки

1 сетчатый фильтр

2 электрический разъем

3 пружина

4 обмотка возбуждения

5 якорь электромагнита

6 корпус форсунки

7 игла форсунки

8 уплотнение

9сопло форсунки

Работа электромагнитной форсунки осуществляется следующим образом. В соответствии с заложенным алгоритмом электронный блок управления обеспечивает в нужный момент подачу напряжения на обмотку возбуждения клапана. При этом создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло. Производится впрыск топлива. С исчезновением напряжения, пружина возвращает иглу форсунки на седло.

Электрогидравлическая форсунка

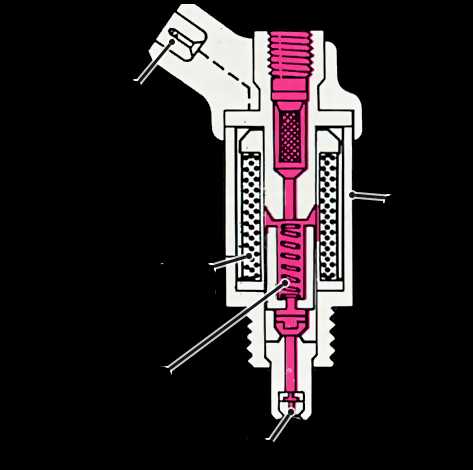

Электрогидравлическая форсунка используется на дизельных двигателях, в т.ч. оборудованных системой впрыска Common Rail. Конструкция электрогидравлической форсунки объединяет электромагнитный клапан, камеру управления, впускной и сливной дроссели.

Схема электрогидравлической форсунки

1 сопло форсунки

2 пружина

3 камера управления

4 сливной дроссель

5 якорь электромагнита

6 сливной канал

7 электрический разъем

8 обмотка возбуждения

9 штуцер подвода топлива

10 впускной дроссель

11 поршень

12игла форсунки

Принцип работы электрогидравлической форсунки основан на использовании давления топлива, как при впрыске, так и при его прекращении. В исходном положении электромагнитный клапан обесточен и закрыт, игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Впрыск топлива не происходит. При этом давление топлива на иглу ввиду разности площадей контакта меньше давления на поршень.

По команде электронного блока управления срабатывает электромагнитный клапан, открывая сливной дроссель. Топливо из камеры управления вытекает через дроссель в сливную магистраль. При этом впускной дроссель препятствует быстрому выравниванию давлений в камере управления и впускной магистрали. Давление на поршень снижается, а давление топлива на иглу не изменяется, под действием которого игла поднимается и происходит впрыск топлива.

Пьезоэлектрическая форсунка

Самым совершенным устройством, обеспечивающим впрыск топлива, является пьезоэлектрическая форсунка (пьезофорсунка). Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

Преимуществами пьезофорсунки являются:

быстрота срабатывания (в 4 раза быстрее электромагнитного клапана), и как следствие возможность многократного впрыска топлива в течение одного цикла;

точная дозировка впрыскиваемого топлива.

Это стало возможным благодаря использованию пьезоэффекта в управлении форсункой, основанного на изменении длины пьезокристалла под действием напряжения. Конструкция пьезоэлектрической форсунки включает пьезоэлемент, толкатель, переключающий клапан и иглу, помещенные в корпусе.

Схема пьезоэлектрической форсунки

1 игла форсунки

2 уплотнение

3 пружина иглы

4 блок дросселей

5 переключающий клапан

6 пружина клапана

7 поршень клапана

8 поршень толкателя

9 пьезоэлемент

10 сливной канал

11 сетчатый фильтр

12 электрический разъем

13 нагнетательный канал

В работе пьезофорсунки, также как и электрогидравлической форсунки, используется гидравлический принцип. В исходном положении игла посажена на седло за счет высокого давления топлива. При подаче электрического сигнала на пьезоэлемент, увеличивается его длина, которая передает усилие на поршень толкателя. Открывается переключающий клапан, топливо поступает в сливную магистраль. Давление выше иглы падает. Игла за счет давления в нижней части поднимается и производится впрыск топлива.

Количество впрыскиваемого топлива определяется:

длительностью воздействия на пьезоэлемент;

давлением топлива в топливной рампе.

Устройство форсунки дизельного двигателя

Дизельные форсунки: особенности конструкции

Дизельная форсунка представляет собой один из главных элементов системы питания дизельного двигателя. Форсунка (инжектор) обеспечивает прямую подачу солярки в камеру сгорания дизеля, а также дозирование подаваемого топлива с высокой частотой (более 2 тыс. импульсов в минуту). Инжектор осуществляет эффективный распыл горючего в пространстве над поршнем. Топливо в результате такого распыла получает форму факела. Форсунки отличных друг от друга систем топливоподачи имеют конструктивные особенности, различаются по способу управления. Инжекторы делят на две группы:

- механические;

- электромеханические;

Принцип работы механической форсунки

Принцип работы системы питания дизеля с механическим управлением форсунки состоит в следующем. К топливному насосу высокого давления (ТНВД) подается горючее из топливного бака. За подачу отвечает подкачивающий насос, который создает низкое давление, необходимое для прокачки солярки по топливопроводам.

Далее ТНВД в нужной последовательности осуществляет распределение и нагнетание горючего под высоким давлением в магистрали, ведущие к механической форсунке. Каждая форсунка данного типа открывается для очередного впрыска порции солярки в цилиндры под воздействием высокого давления топлива. Снижение давления приводит к закрытию дизельной топливной форсунки.

Простой механический инжектор имеет корпус, распылитель, иглу и одну пружину. В устройстве запорная игла свободно движется по направляющему каналу распылителя. Сопло форсунки плотно перекрывается в тот момент, когда нет нужного давления от ТНВД. Внизу игла опирается на уплотнение распылителя, имеющее коническую форму. Прижим иглы реализован посредством закрепленной сверху пружины.

Распылитель является одной из важнейших составных деталей среди других элементов в устройстве инжекторной форсунки. Распылители могут иметь разное количество распылительных отверстий, отличаться способом регулировки подачи топлива.Простые дизельные моторы, которые имеют разделенную камеру сгорания, зачастую получают распылитель с одним отверстием и иглой. Дизельные моторы, которые устроены на основе непосредственного впрыска топлива, оборудованы форсунками с несколькими распылительными отверстиями. Число отверстий в таком распылителе колеблется от двух до шести.

Подача топлива регулируется зависимо от конструкции распылителя, так как существуют два основных типа подобных решений:

- распылитель с возможностью перекрытия каналов;

- распылитель с перекрываемым объемом;

В первом случае игла форсунки перекрывает подачу горючего путем перекрытия каждого отверстия. Второй тип форсунок означает, что игла перекрывает своеобразную камеру в нижней части распылителя.

Давление топлива, нагнетаемого ТНВД, заставляет иглу подниматься благодаря наличию на поверхности такой иглы специальной ступеньки. Солярка проникает в корпус под указанной ступенькой. В момент, когда давление горючего сильнее усилия, которое создает прижимная пружина, игла движется вверх. Таким образом открывается канал распылителя. Дизтопливо под давлением проходит через распылитель и происходит его распыл в форме факела. Так реализован впрыск топлива.

Далее определенное количество горючего, которое подается насосом высокого давления, пройдет через распылитель и попадет в камеру сгорания. После этого давление на ступеньке иглы начинает снижаться, в результате чего игла от усилия пружины возвращается в исходное положение и плотно перекрывает канал. Тогда подача солярки в распылитель полностью прекращается.

Инжектор с двумя пружинами

На эффективность топливоподачи и последующего сгорания топлива в цилиндрах дизеля можно влиять, изменяя различные характеристики форсунки, такие как структура и количество каналов распылителя, усилие пружины и т.п. Одним из конструкторских решений стало внедрение в устройство форсунок специального датчика подъема иглы. Данный подъем учитывается специальными электронными блоками управления, которые взаимодействуют с ТНВД.

Еще одним витком развития стали дизельные форсунки с двумя пружинами. Устройство таких форсунок сложнее, но результатом становится большая гибкость в процессе подачи топлива. Сгорание рабочей смеси становится более мягким, дизель тише работает.Особенностью работы указанных инжекторов является двухступенчатый подъем иглы. Получается, нагнетаемое ТНВД топливо сначала превышает по силе давления силу сопротивления одной пружины, а затем другой. В режиме холостого хода и при небольших нагрузках на мотор впрыск осуществляется только посредством первой ступени, подавая в двигатель незначительное количество солярки. Когда мотор выходит на режим нагрузки, давление нагнетаемого ТНВД топлива растет, горючее подается уже двумя дозированными порциями. Первый впрыск небольшого объема (1/5 от общего количества), а далее основной (около 80% солярки). Разница давлений впрыска для открытия первой и второй ступени не особенно большая, что обеспечивает плавность топливоподачи.

Такой подход позволил повысить равномерность, эффективность и полноценность сгорания смеси. Дизельный двигатель стал расходовать меньше горючего, снизилось количество токсичных примесей в выхлопных газах. Дизельные форсунки с двумя пружинами активно использовались на агрегатах с непосредственным впрыском топлива до момента появления систем питания под названием Commоn Rail.

Электромеханическая дизельная форсунка

Дальнейшее развитие систем топливоподачи дизельного ДВС привело к появлению форсунок, в которых солярка подается в цилиндры посредством электромеханических форсунок. В таких инжекторах игла форсунки открывает и закрывает доступ к распылителю не под воздействием давления топлива и противодействия силе пружины, а при помощи специального управляемого электромагнитного клапана. Клапан контролируется ЭБУ двигателя, без соответствующего сигнала которого горючее не попадет в распылитель.

Блок управления отвечает за момент начала топливного впрыска и длительность подачи топлива. Получается, ЭБУ дозирует солярку для дизеля путем подачи на клапан форсунки определенного количества импульсов. Параметры импульсов напрямую зависят от того, с какой частотой вращается коленчатый вал двигателя, в каком режиме работает дизельный мотор, какая температура ДВС и т.д.

В системе питания Common Rail электромеханическая форсунка может за один цикл реализовать подачу топлива посредством нескольких раздельных импульсов (впрысков). Топливный впрыск за цикл осуществляется до 7 раз. Давление впрыска также значительно повысилось сравнительно с предыдущими системами.Благодаря дозированной высокоточной подаче давление газов на поршень в результате сгорания смеси растет плавно, сама топливно-воздушная смесь равномернее распределяется по цилиндрам дизеля, лучше распыляется и полноценно сгорает.

Дальнейшее видео наглядно иллюстрирует принцип работы электромеханической форсунки на примере бензинового двигателя. Главное отличие заключается в том, что давление топлива в дизельной форсунке значительно выше.

Указанный подход позволил окончательно переложить задачу по управлению впрыском с форсунок и ТНВД на электронный блок. Электронный впрыск работает намного точнее, дизель с подобными решениями стал еще более мощным, экономичным и экологичным. Разработчикам удалось значительно снизить вибрации и шумы в процессе работы дизельного агрегата, повысить общий ресурс ДВС.

Насос-форсунка

Одной из разновидностей систем питания дизеля являются конструкции, в которых полностью отсутствует ТНВД. За создание высокого давления впрыска отвечают так называемые дизельные насос-форсунки. Принцип работы системы состоит в том, что насос низкого давления сначала подает солярку напрямую к инжектору, в котором уже имеется собственная плунжерная пара для создания высокого давления впрыска. Плунжерная пара форсунки работает от прямого воздействия на нее кулачков распредвала. Данная система позволяет добиться лучшего качества распыла дизтоплива благодаря способности создать очень высокое давление впрыска.

Исключение из системы подачи топлива ТНВД позволяет сделать размещение дизельного ДВС под капотом более компактным, избавиться от привода топливного насоса и отбора мощности на его постоянное вращение. Также стало возможным удалить из системы питания решения, которые распределяют топливо от ТНВД по цилиндрам. Инжекторы в системе с насос-форсунками имеют электрический клапан, что позволяет подавать топливо за два импульса.

Принцип похож на работу механической форсунки с двумя пружинами. Решение позволяет реализовать сначала подвпрыск, а уже затем произвести подачу в цилиндр основной порции горючего. Насос-форсунки реализуют подачу топлива в максимально точно заданный момент начала впрыска, лучше дозируют солярку. Дизельный мотор с такой системой экономичен, работает мягко и тихо, содержание вредных веществ в отработавших газах сведено к минимуму.

Главным минусом решения можно считать то, что давление впрыска насос-форсунки напрямую зависит от частоты вращения коленвала двигателя. В списке недостатков также отмечены: сложность исполнения, высокая требовательность к моторному маслу, чистоте и качеству топлива. В процессе эксплуатации выделяют трудности в процессе ремонта и обслуживания, а также общую дороговизну сравнительно с системами, которые оборудованы привычным ТНВД.

Устройство автомобилей

Форсунка служит для подачи топлива в цилиндр двигателя, распыления и распределения топлива по камерам сгорания.

Условия работы форсунок очень тяжелые – они подвержены воздействию колоссальных давлений и тепловых нагрузок. Впрыск начинается при температуре в камере сгорания 700…900 ˚С и давлении 3…6 МПа, а заканчивается при температуре до 2000 ˚С и давлении 10…11 МПа.

К форсункам предъявляются следующие очень жесткие требования:

- оптимальная дисперсность, т. е. высокая степень дробления капель топлива, так как чем меньше капли, тем больше их суммарная поверхность, быстрее происходит нагрев и сгорание топлива, но при этом уменьшается длина факела;

- обеспечение такой скорости струи топлива, чтобы оно достигало краев камеры сгорания, поэтому капли не должны быть слишком мелкими – средний размер капель (с учетом требования по первому пункту) – 30…50 мкм;

- распределение впрыскиваемого топлива по всему объему камеры сгорания;

- резкое начало впрыска и его прекращение.

Форсунки бывают открытые и закрытые. Открытые форсунки обеспечивают постоянную подачу топлива. В современных дизелях такие форсунки не применяются.

В дизельных двигателях применяют закрытые форсунки, которые открываются только в момент подачи топлива в камеру сгорания.

Закрытые форсунки могут быть двух типов – одно- и многодырчатые. Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Различают, также, механические форсунки и форсунки, управляемые электроникой. Современные системы питания дизельных двигателей используют впрыск, управляемый компьютером (электронным блоком управления). На основании информации, поступающей от многочисленных датчиков, такие системы учитывают многие процессы и текущие параметры работы двигателя. Форсунки в таких системах управляются специальными электромагнитными или пьезоэлектрическими устройствами, что открывает широкие возможности повышения эффективности работы двигателя, а также его экологичности.

К отдельной категории устройств для впрыска топлива в цилиндры относятся насос-форсунки, представляющие собой своеобразный гибрид между ТНВД и форсункой в одном узле.

***

История изобретения форсунки

Как известно, Рудольф Дизель изначально планировал работу своего знаменитого детища на угольной пыли. Его система питания содержала специальный насос, вдувавший угольную пыль в цилиндр двигателя сжатым воздухом. Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Сначала Дизель попробовал впрыскивать в цилиндр своего двигателя бензин, но при первом же испытании двигателя произошел взрыв, едва не стоивший жизни самого Дизеля и его помощников, и изобретателю пришлось применить менее взрывоопасное топливо – керосин. В июне 1894 года Дизель построил двигатель, использующий в качестве топлива керосин, который впрыскивался в цилиндры специальной форсункой. Для впрыскивания керосина применялся пневматический компрессор, развивавший давление, превышающее давление в цилиндре двигателя. За такими двигателями закрепилось название «компрессорные дизели».

Идея гидравлического впрыска топлива в дизельных двигателях принадлежит, как утверждает история, французскому инженеру Сабатэ, который, к тому же, предложил многократный впрыск, т. е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания - Common Rail и насос-форсунка).

В 1899 году русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции - с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой. Эти форсунки устанавливались на дизелях, выпускавшихся Механическим заводом «Людвиг Нобель» в Петербурге в начале прошлого века («русские дизели»).

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, а также создал удачную модификацию бескомпрессорной форсунки. Эти устройства с различными усовершенствованиями используются в системах питания дизельных двигателей и в наши дни.

Дизельные двигатели, использующие в системе питания повышение давления топлива перед впрыском, называют «бескомпрессорными дизелями». В настоящее время классические компрессорные дизели не имеют практического применения. В современных двигателях впрыск осуществляется бескомпрессорными способами.

Однако, наука и техника не стоят на месте, и, благодаря широкой компьютеризации всех систем автомобиля, в настоящее время механические форсунки постепенно вытесняются более совершенными устройствами, управляемыми электроникой.

***

Принцип действия многодырчатой форсунки

В многодырчатой форсунке основной частью является распылитель. Он состоит из корпуса 1 (рис. 1, а) и иглы 2. Распылитель притянут к корпусу 7 форсунки накидной гайкой 3. Сверху на иглу давит пружина 12 (рис. 1, б). Топливо в полость Б форсунки подается по каналу В. Когда нет подачи топлива насосом (рис. 1. I), давление в полости Б составляет 2…4 МПа. Топливо давит на нагрузочный поясок Г иглы, но эта сила меньше силы пружины, которая прижимает иглу к распылителю. Игла запорным конусом Д перекрывает выходные отверстия – сопло А.

При подаче топлива насосом сила давления топлива на поясок Г становится больше силы пружины, игла поднимается, и через сопло А с большой скоростью топливо впрыскивается в камеру сгорания. После окончания подачи топлива давление падает, пружина возвращает иглу на место, запирая выходные отверстия распылителя, и впрыск прекращается.

Подъем иглы ограничен упором ее верхних заплечиков в корпус 5 форсунки и составляет 0,2…0,25 мм.

Качество дробления топлива зависит от скорости его движения через сопла, которая, в свою очередь, зависит от давления впрыска. При нормальном режиме скорость струи топлива составляет 200…400 м/с. Для этого необходимо создать перепад давлений в форсунке и камере сгорания 5…10 МПа. Поскольку давление в цилиндре в момент впрыска достигает 3…5 МПа, давление топлива в форсунке должно быть более 10…20 МПа. Чтобы обеспечить работу форсунки при таком давлении, корпус распылителя и игла выполнены очень точно и притерты друг к другу. Они являются третьей прецизионной парой в магистрали высокого давления. Игла и корпус распылителя не подлежат разукомплектованию и подлежат замене только в комплекте.

На двигателях с неразделенными камерами сгорания устанавливают, как правило, многодырчатые форсунки. Так, на двигателях КамАЗ-740 устанавливается форсунки серии 33, на двигателях ЗИЛ-645 и ЯМЗ-240 – форсунки Б-2СБ, на двигателях ЯМЗ-238 – форсунки модели 80 (см. рисунок 2 внизу страницы).

К корпусу 7 форсунки накидной гайкой 3 притянут распылитель с иглой 2. Распылитель имеет четыре сопловых отверстия диаметром 0,3 мм. На иглу через штангу 13 давит пружина 12. Топливо от насоса подается в полость форсунки через штуцер 9, в котором установлен фильтр 10. Верхнее отверстие в корпусе служит для отвода в бак топлива, просочившегося через зазоры между иглой и распылителем. Штифты 4 и 6 определяют точное положение распылителя относительно корпуса и топливных каналов. Прокладками 11 регулируют натяжение пружины, которое определяет давление начала впрыска.

Форсунки устанавливают в специальные гнезда головки цилиндра и закрепляют скобами. Между корпусом форсунки и головкой блока размещается уплотнительная медная шайба (кольцо), которая надевается на корпус распылителя и вместе с форсункой аккуратно вставляется в гнездо головки. Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Уплотнительное кольцо 8 предохраняет полость клапанной крышки от попадания в нее пыли и влаги.

***

Устройство однодырчатой штифтовой форсунки

Однодырчатые форсунки иногда называют штифтовыми, поскольку конец ее иглы выполняется в виде штифта. Такие форсунки устанавливают, как правило, в дизелях с разделенными камерами сгорания. Конструкция распылителя таких форсунок обеспечивает объемно-пленочное смесеобразование, поскольку распыливание топлива более направленное, чем в многодырочных форсунках, и значительная часть топлива достигает стенок камер сгорания, образуя быстро испаряющуюся пленку.

Дизели с вихревыми (раздельными) камерами сгорания менее чувствительны к составу топлива и устойчивее работают в широком диапазоне частот вращения. Применяемые с ними форсунки рассчитаны на меньшее давление, следовательно, не требуют столь высокой точности изготовления, как форсунки для неразделенными камерами сгорания, а потому дешевле.

На рис. 1,в показан распылитель штифтовой однодырчатой форсунки. Такая форсунка устанавливается в вихревых камерах сгорания и имеет одно сопло. Конец иглы 2 выполнен в виде штифта 13 конусной формы, выступающего за пределы корпуса распылителя. Штифт служит для формирования факела топлива в виде конуса. Принцип работы однодырчатых форсунок не отличается от принципа работы многодырчатых форсунок.

Устройство некоторых типов форсунок, применяемых на автотракторных дизельных двигателях отечественного производства приведено на рисунке 2.

***

Трубопроводы высокого давления дизеля

Главная страница

Специальности

Учебные дисциплины

Олимпиады и тесты

Устройство топливной форсунки дизельного двигателя

С момента появления дизельные двигатели постоянно совершенствовались.

Если первые силовые установки на дизельном топливе отличались повышенной вибрацией и значительной шумностью, современные аналоги практически сравнялись по своим характеристикам с традиционно тихими бензиновыми моторами.

См. также нашу статью Устройство и принцип работы дизельного двигателя.

Такой результат стал возможен благодаря внедрению принципиально иной технологии подачи горючего в камеру сгорания силовой установки. Специальные насос-форсунки осуществляют дозированную подачу дизельного топлива, обеспечивают плавность и экономичность работы мотора. Рассмотрим устройство топливной форсунки дизельного двигателя, а также принцип её работы.

Значение топливной форсунки для дизельного мотора

В современных дизельных моторах топливная форсунка является важнейшим элементом подачи горючего в камеру сгорания каждого цилиндра силовой установки. В зависимости от используемой системы управления впрыском топлива насос-форсунки могут отличаться по модели, форме, размеру и способу управления.

С одной стороны, использование топливных форсунок позволило существенно повысить эффективность сгорания дизельного топлива. Достоинством новой технологии стала оптимизация расхода горючего, увеличение мощности силовой установки, снижение шумности работы и уменьшение уровня вредных веществ в отработанных газах.

С другой стороны, повысились требования к качеству дизельного топлива. Дело в том, что топливная форсунка сильно подвержена загрязнению от различных примесей в низкокачественном топливе. Восстановление работоспособности или ремонт насос-форсунки обходятся недешево.

Несмотря на это благодаря топливным форсункам современные дизельные двигатели стали экономными и выгодными с точки зрения эксплуатации, особенно если речь идет о поездках на дальние расстояния. Благодаря централизации подачи и распределения горючего работа силовой установки стала более эффективной и надежной.

В своей работе топливная форсунка сочетает множество разнообразных технологий. Устройство помещено в индивидуальный защитный цилиндр, который нивелирует воздействие негативных внешних факторов. Далее приведены основные компоненты дизельной насос-форсунки и выполняемые ими функции:

- Плунжер – обеспечивает нагнетание давления внутри форсунки до рабочего уровня;

- Управляющий клапан – точно регулирует поступление топливной смеси и ее впрыск в камеру сгорания;

- Игла распылителя – обеспечивает распыление дизельного топлива под высоким давлением в камере сгорания;

- Пружина распылителя – надежно фиксирует иглу распылителя в необходимом положении;

- Блок управления – непрерывно контролирует работу топливной форсунки в автоматическом режиме.

Поступление и распределение дизельного горючего в форсунке осуществляется в 3 этапа:

Предварительный впрыск. Кулачок распределительного вала передает механическое усилие на коромысло и увлекает плунжер вниз. Происходит перемещение топливно-воздушной смеси по каналам форсунки, после чего её поступление временно приостанавливается. В замкнутом пространстве устройства образуется область высокого давления до 13 МПа. Под его воздействием игла преодолевает сопротивление пружины и выполняет предварительную подачу горючего. После открытия входного клапана и поступления топливной смеси в магистраль происходит снижение давления.

Основной впрыск. Начинается после опускания плунжера форсунки. Входной клапан закрывается, что приводит к стремительному увеличению давления до 30 МПа. После достижения рабочего давления игла поднимается и впрыскивает топливно-воздушную смесь в камеру сгорания. Максимальный объем впрыскиваемого горючего соответствует предельной мощности двигателя. При этом расход топлива существенно возрастает по сравнению с обычным ритмом работы силовой установки.

Дополнительный впрыск. Требуется для очистки сажевого фильтра, отвода копоти и других загрязнений.

Как видим, устройство топливной форсунки дизельного двигателя достаточно сложное, поэтому для её ремонта требуется специальное профессиональное оборудование. Неквалифицированное обслуживание в большинстве случаев оборачивается полной потерей работоспособности устройства.

Впрочем, современные топливные форсунки – это достаточно надежные устройства, которые практически не нуждаются во вмешательстве извне. Единственным условием для бесперебойной работы является качество дизельного топлива, в противном случае происходит загрязнение и снижается эффективность работы.

Топливная форсунка. Назначение, устройство, принцип работы

Форсунка — это элемент системы впрыска, предназначенный для дозированной подачи топлива, его распыления в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси.

Форсунки используются в системах впрыска как бензиновых, так и дизельных двигателей. На современных двигателях устанавливаются форсунки с электронным управлением впрыска.

В зависимости от способа осуществления впрыска различают:

- электромагнитные форсунки

- электрогидравлические форсунки

- пьезоэлектрические

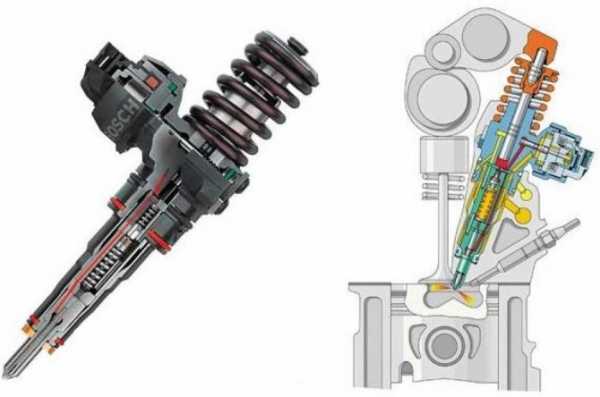

Общий вид форсунки системы «коммон рейл» фирмы «Бош» показан на рисунке.

Рис. Разрез электрогидравлической форсунки фирмы Бош: 1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана

Форсунка состоит из:

- электромагнита 11

- якоря электромагнита 10

- маленького шарикового управляющего клапана 8

- запорной иглы 2

- распылителя 3

- поршня управляющего клапана 5

- подпружиненного штока 9

Шарик клапана прижимается к седлу с усилием пружины и электромагнита. Сила пружины рассчитана на давление до 100 кг/см2, что значительно ниже давления в линии высокого давления (250…1800 кг/см2), поэтому только при приложении усилия электромагнита шариковый клапан не отойдет от седла, отделяя аккумулятор от линии слива. Игла распылителя форсунки в нерабочем состоянии прижимается к седлу пружиной распылителя – это предотвращает попадание воздуха в форсунку при пуске двигателя.

В отличие от бензиновых электромеханических форсунок, в форсунках «Коммон Рейл» электромагнит при давлении 1350 … 1800 кгс/см2 не в состоянии поднять запорную иглу, поэтому используется принцип гидроусиления.

Рис. Принцип действия электрогидравлической форсунки: а – форсунка в закрытом состоянии; b – форсунка в открытом состоянии; c – фаза закрытия форсунки

При создании давления в аккумуляторе, оно действует как на конусную поверхность иглы, так и на поршень управляющего клапана 5. Поскольку площадь рабочей поверхности поршня на 50% больше площади конусной поверхности иглы, игла распылителя продолжает прижиматься к седлу.

При подаче напряжения от блока управления на электромагнит 11, шток 9 якоря штока поднимается и открывается шариковый управляющий клапан 8. Давление в камере управления 7 падает в результате открытия дроссельного отверстия и топливо пропускается из зоны над поршнем управляющего клапана в зону слива. Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение чем отводящее. Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8. При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер. Под действием давления топлива на поршень управляющего клапана 5, имеющего диаметр больше диаметра иглы, последняя закрывается.

На входе топлива в форсунку установлен аварийный ограничитель подачи топлива. Он предотвращает опорожнение аккумулятора через форсунку с зависшей иглой или клапаном управления, а также повреждение соответствующего цилиндра дизеля. В нем используется принцип возникновения разницы давлений по обе стороны от клапана 1 при прохождении топлива через его жиклеры 2. Сечение жиклеров, затяжка пружины 3 и диаметр клапана подобраны по максимальной продолжительности и расходу, т.е. подаче топлива.

Рис. Аварийный ограничитель подачи топлива через форсунку

В системах «коммон рейл» первых поколений общее количество горючей смеси, впрыскиваемой в цилиндр, разделялось на предварительное и основное. Однако более гармоничной является такая схема сгорания, когда во время одного рабочего такта горючая смесь будет разделена на возможно большее количество частей. До сих пор добиться этого было невозможно по причине инерционности традиционных форсунок с электромагнитным управлением.

Одним из путей совершенствования системы «коммон рейл» является увеличение быстродействия открытия форсунки. Минимальное время открытия форсунки для электромагнита с подвижным сердечником составляет 0,5 мс, что не позволяет оперативно изменять подачу топлива. Для более быстрого срабатывания форсунки в настоящее время применяется пьезокерамическая форсунка, которая работает вчетверо быстрее.

Известно, что при подаче электрического напряжения на пьезокерамическую пластинку она на несколько микрон изменяет свою толщину.

Пьезоэлемент, являющийся исполнительным элементом форсунки, представляет собой параллелепипед длиной 30…40 мм, состоящий из спеченных между собой 300 керамических пластинок (кристаллов), расширяющийся на 80 мкм всего за 0,1 мс, чего достаточно чтобы воздействовать на иглу форсунки с усилием 6300 Н. При этом для управления пьезоэлементом используют напряжение бортовой сети автомобиля.

Рис. Пьезоэлемент

Для усиления пьезоэффекта в керамику добавляют палладиум и цирконий. Пьезоэлемент потребляет энергию только при подаче напряжения и регенерирует ее при выключении напряжения, таким образом, являясь регенератором энергии.

Использование пьезоэлемента, кроме быстроты срабатывания, обеспечивает большую силу открытия клапана сброса давления над иглой форсунки и высокую точность хода для быстрого сброса давления подачи топлива.

Электрогидравлическая форсунка с пьезоэлементом показана на. Основными составляющими форсунки являются модуль исполнительного элемента, состоящего из пьезоэлектрического элемента и его составляющих, модуль плунжера, состоящего из поршней, амортизатора давления и пружины, клапан переключения, игла. Для окончательной очистки топлива применяется специальный стержневой фильтр.

Рис. Разрез пьезоэлектрогидравлической форсунки: 1 – патрубок рециркуляции; 2 – электрический разъем; 3 – стержневой фильтр; 4 – корпус форсунки; 5 – пьезоэлектричесий элемент; 6 – сопряженный поршень; 7 – поршень клапана; 8 – клапан переключения; 9 – игла форсунки; 10 – амортизатор давления

Увеличение длины модуля исполнительного элемента преобразуется модулем соединителя в гидравлическое давление и перемещение, воздействующие на клапан переключения. Модуль плунжера действует как гидравлический цилиндр. На него постоянно воздействует давление подачи топлива 10 кгс/ см2 через редукционный клапан в обратной магистрали.

Топливо выполняет роль амортизатора давления между плунжером соединителя выпускного дросселя 8 и плунжером клапана 5 в модуле плунжера. Из пустого закрытого инжектора (присутствует воздух) воздух удаляется при стартерном пуске двигателя (с частотой вращения вала стартера). Помимо этого, инжектор наполняется топливом, подаваемым погруженным в топливном баке насосом, проходящим через управляемый обратный клапан против направления потока топлива.

Клапан переключения состоит из пластины клапана, плунжера клапана 5, пружины клапана и пластины дросселя 3. Топливо под давлением протекает через впускной дроссель 4 в пластине дросселя к игле форсунки и в камеру над иглой форсунки. Благодаря этому происходит выравнивание давления над и под иглой форсунки. Игла форсунки удерживается в закрытом положении силой пружины форсунки. При нажиме плунжера клапана 5 открывается канал выпускного дросселя и топливо под давлением вытекает через выпускной дроссель 8 большего размера, расположенный над иглой форсунки. Топливо под давлением поднимает иглу форсунки, в результате чего происходит впрыск. Благодаря быстрым командам на переключение пьезо-электрического элемента за один рабочий такт друг за другом производятся несколько впрысков.

Рис. Принцип работы пьезофорсунки: 1 – игла форсунки; 2 – пружина форсунки; 3 – пластина дросселя; 4 — впускной дроссель; 5 – плунжер клапана; 6 – линия высокого давления; 7 – соединительный элемент; 8 – выпускной дроссель; а – форсунка закрыта; б — форсунка открыта

Из-за особенностей процесса сгорания, присущих дизельным двигателям с турбонаддувом, для уменьшения шума и снижения выброса оксидов азота в цилиндры двигателя перед впрыском основной дозы топлива подается небольшая капля топлива (1…2 мм3) «пилотный впрыск», которая плавно перетекает в распыление остальной части топлива. Предварительный впрыск позволяет топливу воспламеняться быстрее. Давление и температура при этом возрастают медленнее чем при обычном впрыске, что уменьшает «жесткость» работы двигателя и его шум с одновременным снижением выбросов окислов азота. Характер процесса двойного впрыска показан на рисунке:

Рис. График процесса двойного впрыска и характер распыления топлива

При холодном двигателе и в режиме, приближенном к холостому ходу, происходит два предварительных впрыска. При увеличении нагрузки предварительные впрыски один за одним прекращаются, пока при полной нагрузке двигатель не перейдет в режим основного впрыска. Оба дополнительных впрыска необходимы для регенерации сажевого фильтра.

Благодаря тому, что пьезофорсунки имеют намного меньшее время срабатывания, чем традиционные электромагнитные, стало возможным разделение горючей смеси на несколько отдельных микродоз: после многократных предварительных впрыскиваний очень небольших количеств горючей смеси следуют либо основное впрыскивание, либо при необходимости многие так называемые «послевпрыскивания».

Рис. Характер протекания процесса многоступенчатого впрыска

Время между предварительным впрыскиванием и основным впрыскиванием составляет 100 мс. Объем топлива, попадающего в цилиндр в момент каждого предварительного впрыскивания, составляет 1,5 мм3. Это делается для равномерного распределения давления в камере сгорания и, соответственно, уменьшения шума, создаваемого в процессе сгорания. После впрыскивания, в свою очередь, служат для снижения токсичности отработавших газов. Если в конце цикла сгорания произвести еще одно впрыскивание в цилиндр, то оставшиеся частицы сгорают лучше. Кроме того, в случае, когда во впускной системе установлен фильтр для улавливания несгоревших частиц, такая технология за счет высокой температуры способствует его очистке. Это особенно актуально для двигателей с большим рабочим объемом.

Более того, сейчас стало возможным использовать до семи тактов впрыска вместо трех за один рабочий процесс. Благодаря этому появляются новые возможности для увеличения номинальной мощности двигателя и еще более точного контроля за составом отработавших газов.

Новое поколение форсунок позволяет регулировать не только количество впрыска по времени и его фазы, но и управлять подъемом иглы, что позволяет более четко управлять процессом впрыска.

В настоящее время производители дизельной топливной аппаратуры, например фирма Бош, разработала системы Common Rail с давлением впрыска до 2500 кгс/см2. В этих системах форсунка отличается от традиционной тем, что максимальное давление создается не гидроаккумуляторе, а в самой форсунке. Она снабжена миниатюрным гидроусилителем давления и двумя электромагнитными клапанами, позволяющими варьировать момент впрыска и количество топлива в пределах одного рабочего цикла. Таким образом, здесь совмещены принципы работы Common Rail и форсунки.

Другим направлением форсунок фирмы Bosch является устройство в форсунках небольшого напорного резервуара, сокращающего обратный ход к циклу низкого давления. Это позволяет увеличить давление впрыска и КПД системы.

Форсунки с повышенным давлением впрыска соответствуют нормам Евро-6.

Где в автомобиле находятся форсунки?

| Тип впрыска топлива | Расположение форсунок |

| Центральный впрыск | Одна или две форсунки располагаются во впускном трубопроводе перед дроссельной заслонкой. Таким образом, форсунка заменяет устаревшую технологию – карбюратор. |

| Распределенный впрыск | Для каждого цилиндра установлена своя форсунка, которая осуществляет впрыск топлива во впускной трубопровод цилиндра. Форсунка располагается у основания впускного трубопровода |

| Непосредственный впрыск | Форсунки располагаются в верхней части стенок цилиндра и впрыскивают топливо непосредственно в камеру сгорания. |

Видео-урок: Система питания дизеля

Устройство и принцип действия системы с насос форсунками

Как уже говорит само название, насос-форсунка представляет собой впрыскивающий насос с узлом управления и форсунку в едином узле.

На каждый цилиндр двигателя приходится по насос-форсунке. Поэтому отсутствуют топливопроводы высокого давления, которые имеются на двигателе с ТНВД.

Как и ТНВД с форсунками, система впрыска с насос-форсунками выполняет следующие функции:

- создает высокое давления для впрыска топлива

- впрыскивает определенное количество топлива в определенный момент

Местонахождение:

Насос-форсунки расположены непосредственно в головке блока.

Крепление:

Насос-форсунки крепятся в головке блока. При установке насос-форсунок необходимо следить за правильным положением их.

Если насос-форсунка не стоит под прямым углом к головке блока, может ослабнуть крепежный болт. Вследствие этого возможно

повреждение как насос-форсунки, так и головки блока.

Устройство насос-форсунки

Привод

На распределительном валу имеется четыре кулачка для привода насос-форсунок. Посредством коромысел усилие передается на плунжеры насос форсунок.

Требования к процессам смесеобразования и сгорания