Перебираем двигатель

Ремонт двигателя автомобиля в Москве. Стоимость ремонта двигателя авто

Автосервис Автокип предлагает ремонт двигателя автомобиля в Москве

Ремонт двигателя авто – это процедура, с которой рано или поздно приходится сталкиваться каждому автолюбителю, который владеет одним и тем же транспортным средством в течение долгого времени.

Ремонт может иметь различные масштабы: от небольших работ по замене вышедших из строя деталей до масштабного капитального ремонта, в ходе которого перебираются все узлы мотора. Ни один двигатель не работает вечно – к сожалению, рано или поздно рабочий ресурс мотора иссякает. Под словом ресурс подразумевают время полноценной работы двигателя при среднем пробеге и интенсивности езды до того момента, как возникнет какая-либо неисправность, требующая немедленного устранения.

Когда следует проводить ремонт двигателя?

В отличие от других узлов автомобиля, поломки в которых могут происходить на ранних стадиях совершенно бессимптомно, неисправность двигателя практически всегда очевидна. Существует целый ряд прямых и косвенных признаков, которые совершенно точно будут заметны даже неопытному водителю, который не разбирается в тонкостях работы мотора.

Рассмотрим самые главные среди них.

Расход топлива и масла. Каждый водитель следит за тем, сколько топлива расходует автомобиль. Существует нормальные цифры для зимнего и летнего периода, малейшие отклонения от которых могут сигнализировать о неисправностях мотора. То же самое можно сказать и расходе масла. Если привычное количество масла автомобиль «съел» за непривычно короткий срок – это уже повод задуматься о том, чтобы поехать в автосервис по ремонту двигателя. А если из выхлопной трубы начал валить черный дым, то откладывать визит к мастеру больше нельзя.

Изменения в работе двигателя. Обычно водитель привыкает к тому, как работает мотор. Если вдруг начались проблемы с его пуском, стала ощущаться недостаточность тяги, либо автомобиль начал «чихать» и «кашлять», что сопровождается неравномерностью хода и «дерганным» разгоном – пора ехать в ремонт.

Каким бывает ремонт двигателя?

Ремонт двигателя авто может носить разный характер. Износ деталей мотора может быть диагностирован на разной стадии и то, насколько вовремя вы заметили, что с двигателем что-то не так напрямую виляет на характер необходимых ремонтных работ, а также, разумеется, на цену ремонта двигателя.

Текущий ремонт. Под текущим ремонтом понимают небольшие по масштабам ремонтные работы, направленные на ликвидацию небольших неисправностей, замене расходников и т.д.

Средний ремонт – это более масштабные работы, сопряженные с необходимостью извлечения двигатели его частично разборки, возможно с заменой некоторых деталей.

Капитальный ремонт двигателя – это работа, которая ставит своей целью обновление рабочих характеристик мотора до околозаводских значений. В ходе капитального ремонта двигатель снимается, после чего его полностью перебирают, возможна замена большого количества деталей.

Обратитесь к нам!

Сервисный центр «Автокип» предлагает свои услуги по оперативному и квалифицированному ремонту двигателей автомобилей любых марок. Наши специалисты обладают обширным опытом работы, а наш сервисный центр оснащен в соответствии со всеми требованиями. К вашим услугам не только выгодные цены на ремонт двигателя, но также гарантия качества выполняемых работ.

Мы бережно относимся ко времени и деньгам наших клиентов, поэтому предоставляем комплексные услуги по выгодной стоимости. Современное оборудование и широкий подбор специалистов различного профиля позволяют нам выполнить все работы на базе нашего сервисного центра без привлечения сторонних лиц и компаний. Звоните нам по любым вопросам!

Капитальный ремонт двигателя автомобиля

Общие понятия ремонта двигателя

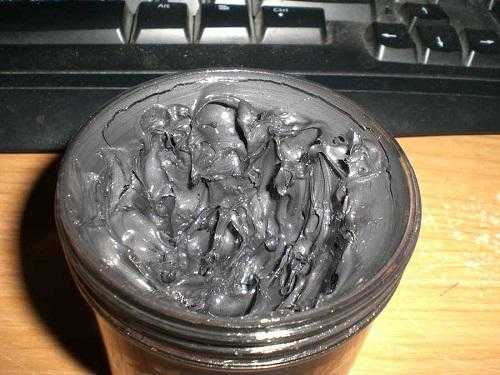

Капитальный ремонт двигателя автомобиля – сложный процесс, направленный на восстановление технических параметров его компонентов. Сделать капитальный ремонт двигателя это значит выполнить комплекс следующих работ: демонтаж агрегата, разборка, дефектовка узлов, восстановительные работы, сборка и установка агрегата. При этом капитальный ремонт подразумевает, что последующая эксплуатация двигателя не сразу будет такой же, как перед ремонтом. Например, «притирки» с ДВС после капитального ремонта происходят на протяжении ещё 3000 км пробега. В зависимости от сложности капремонта ДВС замене могут подлежать кольца, подшипники, масляные насосы, втулки клапанов, клапаны, поршни.Капремонт не стоит путать с текущим. Задачи последнего – не восстановить все характеристики двигателя, а только очистить узлы, подтянуть болты, привести в порядок поршневые кольца, вкладыши, топливную систему.

Когда необходим капремонт двигателя и в каких случаях в нем нет необходимости?

Владельцам транспортных средств с ДВС капремонт при внеплановой замене рекомендован в следующих случаях:- Присутствует обильный белый нагар с металлическим оттенком на свечах зажигания.

- Появился маслянистый черный нагар в камере. Это свидетельство выхода из строя цилиндрово-поршневой группы ДВС.

- Существенно увеличилась потребность в расходе топлива. Во время движения транспортного средства ДВС огорчает водителя посторонними шумами, звуками.

- У авто – проблемы с заводом, при работе глохнет датчик системы смазки сигнализирует о снижении давления, горит контрольная лампа.

- Из выхлопной трубы идёт дым неоднородного по цвету оттенка, либо выхлопы становятся сизого оттенка.

- У двигателя падает мощность.

- Слышно «чихание» карбюратора.

- Устройство «съедает» существенно больше смазки нежели ранее.

- Система показывает низкое давление масла.

- Снизилась компрессия в цилиндрах.

- ДВС перегревается.

- ДВС неустойчиво, неравномерно работает на холостых оборотах.

- Маслянистый чёрный нагар на стенках камеры сгорания не стоит путать с нагаром серого, кофейного оттенка. Это обычное явление при активной работе двигателя. Если же нагар имеет чёрный оттенок, но при этом он по структуре бархатистый, то прежде чем браться за демонтаж. ДВС, стоит внимательно оценить ситуацию. Очень часто проблема – свечи зажигания, и вопрос решается именно их заменой. Чтобы правильно принять решение, нужна грамотная диагностика.

- Не нужно сеять панику и при любом белом нагаре. Если он слабо выражен, а его распределение на поверхности электрода равномерное, то проблема может связываться и с качеством топлива. И как только владелец транспортного средства перейдёт на более качественное топливо проблема отпадет сама собой.

- Диагностика системы смазки показала, что масло ДВС активно «кушает» из-за износа, деформации маслосъёмных колпачков, колец. Стоит задуматься о диагностике и возможном капитальном ремонте двигателя если пробег ДВС составляет свыше 200 000 км.

Что входит в капитальный ремонт – этапы

- Капремонт ДВС базируется на следующих этапах:

- Демонтаж агрегата.

- Мойка, чистка.

- Диагностика узлов.

- Замена износившихся, сломанных деталей, восстановительные работы.

- Монтаж и сборка.

Капитальный ремонт бензинового ДВС

Обязательно выполняется диагностика двигателя. В том числе, осмотр на наличие поломок, раскрученных деталей, утечек технической жидкости, наблюдение за выхлопными газами. По их характеру опытному автомеханику, диагносту сразу видно, на что обратить внимание. Проверка работы на холостом ходу и под нагрузками, поиск трещин. Сами процессы ремонта классического бензинового двигателя выглядят следующим образом:- Демонтаж, разборка и чистка узлов ДВС. Технология разборки ДВС отличается от марки авто, его конструктивных особенностей: типа привода, расположения двигателя, количества цилиндров, особенностей коробки передач. Очень многое зависит от того, насколько транспортное средство «напичкано» электроникой. Чем её больше, сложней снять двигатель.

- Мойка. Не просто чистка, а основательная обработка под давлением. Важно основательно вымыть всю грязь, металлическую стружку, которая образовалась при эксплуатации транспортного средства.

- Определение степени износа отдельных деталей.

- Измерение геометрии деталей, зазоров.

- Дефектовка коленчатого вала. Во внимание берётся всё: прогиб, твердость, центровка, степень изношенности запчастей, состояние поршневой группы. Если на этом этапе выявлены существенные проблемы, может быть принято решение о дальнейшей нецелесообразности ремонта двигателя и осознание необходимости покупки нового ДВС.

- Устранение сколов, задиров, выравнивание привалочной плоскости. ГБЦ, устранение сколов, задиров.

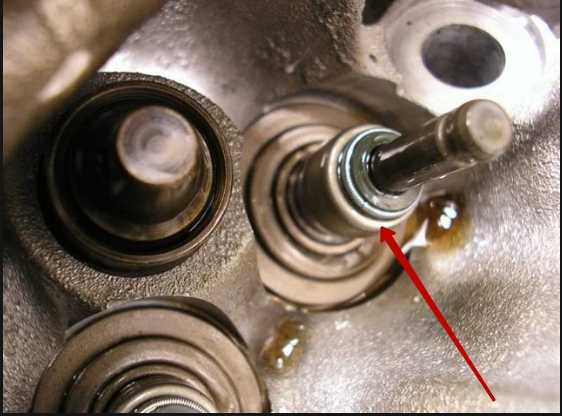

- Замена втулок, клапанов, фасок (восстановление головки цилиндра).

- Ремонт ниши коленвала.

- Восстановление самого коленчатого вала. Традиционно включает шлифовку, рихтовку, чистку каналов.

- Шлифовка плоскостей блока, головки.

- 11 Опрессовка и центровка сцепления. Мастер тестирует блок цилиндров, головку на герметичность и блока цилиндров. Для проверки используется керосин. При выявлении трещин, нарушения герметичности выполняются ремонтные сварочные работы. Затем производится выставление центробежной силы сцепления. За точку равнения берется коленчатый вал. Сцепления присоединяется к коленчатому валу. Для уменьшения трения выполняется их совместная балансировка.

- Сборка и монтаж. Сборка узла делается на стенде. Благодаря этому можно легко крутить ДВС на 360 градусов. Сборка и монтаж осуществляются в следующем порядке: вкладыши, коленчатый вал, поршневая группа, шатуны, бугели, крышки, закрывающие двигатель, насос для масла, помпы, шкив коленвала, головки блока цилиндра, поддон, мелкие узлы, компоненты топливной системы.

Капитальный ремонт двигателя, который работает на дизтопливе.

На практике капремонт дизельных ДВС требует ещё большей скрупулезности и опыта. Дело в том, что герметичность топливной системы у него более уязвимая. Соединения, которые устанавливаются после ТНВ, недопустимо пережимать. Некорректная затяжка деталей напрямую связана с риском разбрызгивания дизтоплива. Это крайне небезопасно и может привести к возгоранию в подкапотном пространстве. Достаточно много хлопот при капремонте дизельного ДВС доставляют и форсунки. У них достаточно малые сечения, а установка требует максимально предельной точности. Настройка ТНВД проводится на специализированных стендах. Регулируются циклы подачи топлива и угол опережения начала подачи горючего в камеру сжигания.Обкатка и испытания - как ездить после капремонта

Заканчивается капремонт обкаткой. После ремонта ДВС лучше всего на практике проявляет себя комбинированная обкатка: на горячую + на холодную. После обкатки выполняется регулировка оборотов на холостом ходу и заливка масла. Также в идеале кроме обкаточного стенда на СТО существует и испытательный стенд. Проведение на нём испытаний помогает определить, какой реальный ресурс двигателя после проведения ремонтно-восстановительных работ. Особое внимание заслуживает эксплуатация двигателя после капитального ремонта. Двигатель обкатывается первые 3 тыс. км. В этот период нельзя перегружать двигатель. При этом владелец должен обеспечить следующие условия: Прогреть ДВС первой до уровня рабочей температуры. Исключить резкие подъемы и езду по бездорожью, желательно двигаться по ровному дорожному полотну. Запрещено резкое торможение, ускорение. Важно плавно дозировать нагрузки. Игнорирование этого правила ДВС после капитального ремонта не прощает. Скорость езды в этот период не должна превышать 60-70 км/час. Также во время обкатки, испытаний специалисты не рекомендуют передвигаться на постоянных высоких или, напротив, низких оборотах.Цена вопроса

Цена капремонта зависит от:- Сложности конструкции ДВС (например, даже одна только расточка блока цилиндров V-образного двигателя существенно более трудоемка и дороже аналогичных работ на рядном двигателе).

- Типа двигателя (бензиновый двигатель с карбюраторной системой впрыска, бензиновый двигатель с инжектором, дизельный двигатель с турбонаддувом требуют своего подхода).

- Полноты восстановления деталей и узлов, комплекта запчастей, могут сразу меняться поршни, насос, колпаки, втулки, кольца, вкладыши, сальники, прокладки, кольца или только часть из названного выше списка.

- Количества включённых процессов (на одних СТО проводится только обкатка, на других испытания).

- Стоимости запчастей.

Сколько длится капремонт и на что обратить внимание после ремонта?

Время капремонта – понятие очень индивидуальное. Даже процесс демонтажа может существенно отличаться? У старого легкового автомобиля типа «Жигули» – 3 часа ,у бюджетных иномарок - от 10 часов. А при капремонте коммерческого грузового транспорта этап демонтажа двигателя может длиться 36 часов. Весь процесс ремонта ДВС легкового автомобиля, если речь идёт только о замене и восстановлении параметров несложных деталей, может занять 1-2 дня, но это исключение из правил. Всё-таки чаще такие сроки больше характерны для мелкого текущего ремонта. А капитальный ремонт даже при наличии на СТО всех деталей и оборудования занимает 3-4 дня. Но иногда машина может оставаться на сервисе и месяц. Особенно, если требуется проведение комплекса слесарных, токарных, фрезерных работ, приобретение деталей под заказ. После ремонта, чтобы избежать новых сюрпризов нужно оградить двигатель от тяжелых перегрузок, некачественного масла, топлива с сомнительными примесями.Также важно не пренебрегать своевременным прохождением технического обслуживания автомобиля.

Чем для капремонта двигателя полезны обучающие продукты Инжинирингового центра SENSYS?

Ряд электронных программ на платформе ELECTUDE обеспечивают комплексную подготовку, касающуюся двигателя:- Базовое устройство двигателя автомобиля.

- Бензиновые двигатели.

- Дизельные двигатели.

- Обучение предполагает детальное изучение устройства двигателей, их принцип работы, функциональные особенности компонентов. В фокусе – и сервисные операции по регулировке и обслуживанию. Причём знания можно проверить с помощью продуманных систем тестов, а навыки отточить на встроенном симуляторе.

Капитальный ремонт двигателя | Официальный сервис DAF в Ростове-на-Дону, Ставрополе, Астрахани

Мотор – самая важная часть транспортного средства. Безопасность езды напрямую зависит от состояния ДВС. Поэтому водителями приходится особенно тщательно следить за его исправной работой, при необходимости обращаться за ремонтом двигателей грузовых автомобилей в сервисные центры ООО "Нейс Авто".

Ремонт двигателей грузовых автомобилей

«Нейс Авто» проводит диагностику, техобслуживание и капитальный ремонт двигателей грузовых автомобилей.

Только у официального дилера при использовании оригинальных деталей срок гарантии на выполненные ремонты ДВС может достигать 24 месяца! Своевременные профилактика и ремонт ДВС грузовых автомобилей минимизирует риски.

РАБОТЫ ПО РЕМОНТУ ДВИГАТЕЛЕЙ ГРУЗОВЫХ АВТОМОБИЛЕЙ

После проведения первичной диагностики производится разборка двигателя, составляется дефектная ведомость деталей. Далее, при необходимости, происходит мойка агрегатов и его компонентов (головка блоков цилиндра, блок).

В процессе ремонта ДВС в сервисном центре Ростова-на-Дону при необходимости заменяются гильзы цилиндров, распределительный, коленчатый валы, поршни, кольца, водяной, топливный насосы, маслосъемные колпачки, форсунки, ремни, ролики ГРМ.

РЕМОНТ ДВИГАТЕЛЕЙ В РОСТОВЕ-НА-ДОНУ

Восстановление работоспособности мотора – многоэтапный, трудоемкий процесс. За гарантированно качественно выполненной работой, необходимо обращаться в специализированный сервис.

«Нейс Авто» зарекомендовала себя на рынке как профессионалы своего дела. Здесь возможно качественно произвести ремонт двигателей грузовых авто в Ростове-на-Дону.

Наш сервисный центр – это:

- Квалифицированные работники, регулярно проходящие обучение

- Современное профессиональное оснащение

- Учет индивидуальных особенностей автомобиля, запросов клиента

- Гарантийный срок выполненных диагностических, ремонтных операций

- Подменный фонд агрегатов, позволяющий сократить время ремонтных работ

Остались вопросы? Звоните по телефону: +7 (800) 500-03-90.

Ремонт двигателя своими руками или в мотомастерской?

Большинство обладателей мотоциклов редко прибегают к капитальному ремонту и совершенно зря. Капитальный ремонт двигателя мотоцикла, проведенный должным образом, позволит в разы увеличить его общий эксплуатационный срок. Кроме того, проведенный ремонт позволит вам в дальнейшем сэкономить на покупке нового, что гораздо более выгодно.

Перед тем как приступить к ремонту, давайте постараемся узнать, что же на самом деле представляет собой капитальный ремонт, проведенный правильным образом, и какой вообще он должен быть? Об этом многие водители даже не подозревают и со спокойной душой отдают своего железного коня в мотомастерские России, надеясь, что местные мастера хорошо знают свое дело. Правда после того, как водитель забрал мотоцикл из мастерской, он зачастую удивляется малому ресурсу двигателя прошедшего ремонт, и считает причиной этого – запчасти низкого качества.

Но на самом ли деле это так? Насколько хорошо делают ремонт мотоциклов в России, что на самом деле означает правильный капитальный ремонт двигателя. Вполне вероятно, что после прочтения данной статьи большинство водителей станет относиться к выбору ремонтных мастерских и самих ремонтников с большей ответственностью, а может даже решат проводить ремонтные работы собственноручно.

В некоторых профессиональных мастерских капитальный ремонт любого двигателя мотоцикла постепенно переходит в его тюнинг, то есть осуществляется доведение любой серийной детали до ее максимального совершенства. И, невзирая на то, что стоимость такого ремонта вам обойдется дороже обычного (ведь ручная работа всегда ценится дороже), спрос на него очень велик, а от клиентов нет отбоя.

Некоторые сервисные центры, в целях экономии времени, которое стоит денег, пренебрегают проведением ряда важных операций. К примеру, каждый металло-эксперт или инженер обязательно должен знать, что после того как произойдет отливка цилиндрового блока, он должен определенное время отлежаться на полке. Для того чтобы получить более подробную информацию о капитальном ремонте двигателя на этом железном коне, рекомендуется посетить сайт любителей мотоциклов.

Из всего сказанного выше, можно сделать следующие выводы, если вы хотите сделать капитальный ремонт двигателя своего мотоцикла, то лучше обращаться в проверенные сервисные центры, которые уже на протяжении многих лет работают в этом направлении. Это станет надежной гарантией того, что все ремонтные работы будут проведены надлежащим образом, и поломки не возникнет в самый неподходящий момент. Также капитальный ремонт двигателя можно проводить самостоятельно, но лишь в том случае, если вы уже сталкивались с подобными действиями. Ремонт двигателя, проведенный человеком без должного опыта, может привести к его поломке, в результате чего придется полностью менять мотор. Будьте очень внимательны и относитесь к ремонту с максимальной ответственностью.

Капитальный ремонт двигателя, переборка двигателя своими руками. Капитальный ремонт двигателя. Когда нужен капитальный ремонт мотора и как произвести его самостоятельно.

Фактически каждый автовладелец, рано или поздно, производит капитальный ремонт мотора. В принципе, не существует точного промежутка времени, после истечения которого необходимо делать капитальный ремонт движка. Немало автолюбителей считает, что капремонт следует производить, если пробег транспортного средства достаточно большой. Однако это не так. Необходимость данной процедуры может возникнуть и на автомобиле с довольно небольшим пробегом. Тут все зависит от манеры вашей езды и от того, насколько часто и качественно вы ухаживаете за двигателем своего транспортного средства.

Уход за двигателем, действия водителя для продления “жизни” мотора

Для продления жизни мотора, необходимо создавать для него максимально щадящие условия эксплуатации, стараться придерживаться оптимальных оборотов работы мотора и использовать лишь рекомендованные производителем технические жидкости, в частности, высококачественное масло и топливо.

Кроме того, регулярно проводите различные профилактические мероприятия и не забывайте тщательно заботиться о своем автомобиле.

Лишь в этом случае, он прослужит вам максимально долгое время.

Капитальный ремонт, что говорит о необходимости капитального ремонта двигателя

О том, что двигатель вашего транспортного средства нуждается в капитальном ремонте, вам могут подсказать детали цилиндров. Это заметно по более сильной потребности автомобиля в масле — расход составляет более одного литра на одну тысячу километров.

Явным признаком расстройства мотора является наличие характерного сизого дыма из выхлопной трубы. Однако, при появлении данных симптомов, не стоит поспешно делать выводы.

К примеру, большой расход масла может свидетельствовать о потере своей эластичности маслосъемных колпачков.

Следует выделить кривошипно-шатунный механизм — возможен характерный стук, говорящий о сложном повреждении подшипников, вкладышей коленчатого вала и других составляющих скольжения. Диагностировать стук можно при помощи стетоскопа, а давление в цилиндрах поможет определить манометр. Серьезными признаками для того, что в ближайшее время будет необходим капитальный ремонт мотора, могут послужить такие симптомы — подъем расхода топлива, потеря мощности, усиление шума движка.

Если вы обнаружили у своей машины основное число перечисленных выше признаков, то, скорее всего, вам не избежать «капиталки». Однако для более точной убежденности, требуется капитальный ремонт движка или нет, лучше все же обратиться на специальную станцию технического обслуживания, где проверят степень износа всех элементов мотора. При данной проверке на станциях используют специальные устройства — нутромеры, стрелочные индикаторы, микрометры, измерительные скобы. С помощью этих приборов можно точно определить потребность мотора в ремонте.

Доверить профессионалам, или делать ремонт своими руками

Многие водители думают, что производить капитальный ремонт мотора самостоятельно намного дешевле, чем обращаться к специалистам на СТО. Однако это не всегда правильное утверждение. Например, в некоторых ситуациях, необходимо протачивать и доводить зеркала цилиндров или производить замену кольца поршней. Провести подобные операции в домашних условиях очень тяжело. Кроме того, необходимо иметь специальные приспособления, которые, как правило, стоят достаточно дорого. По этому, в таком случае, желательно прибегнуть к помощи профессионалов.

Помимо этого, на станциях техобслуживания, при капремонте проводят диагностику стартера, гернератора и распределителя вашего транспортного средства. Если они неисправны, их заменят.

Запчасти для капремонта двигателя

Для капитального ремонта мотора вам потребуются следующие запчасти:

- Водяной насос.

- Масляный насос.

- Топливный насос.

- Направляющие втулки и клапаны.

- Наборы прокладок и сальников.

- Звездочки.

- Поршневые кольца.

- Вкладыши втулок.

- Цепь.

- Ремни.

И это еще не полный список всех деталей, которые вам будут необходимы.

Желательно, для начала разобрать мотор и обратить внимание на элементы, которые в действительности требуют замены. И лишь после этого займитесь приобретением нужных запчастей. Если же вы решили обратиться в автосервис, то после диагностики специалисты сообщат вам, какие элементы нужно закупить для последующей замены.

Инструменты-помощники

Для точного определения потребности в капремонте мотора внутреннего сгорания, вам будут необходимы такие инструменты:

- Компрессометр.

- Эндоскоп.

- Нутромер.

- Манометр.

- Стетоскоп.

Разборка двигателя, руководство по ремонту и диагностики своими руками, пошаговая инструкция

Не существует стандартной инструкции, как производить капитальный ремонт движка. Все зависит от определенной марки и модели вашего транспортного средства и от износа раличных узлов мотора.

В любом случае, для капитального ремонта необходимо полностью разобрать двигатель. Процесс этот длительный и трудоемкий, который не всегда удается произвести в домашних условиях.

Для тех, кому не страшны сложности, мы подготовили краткое руководство по капремонту мотора:

- Для начала изымаем мотор из транспортного средства. Что бы двигатель вашего автомобиля стал немного легче, необходимо демонтировать некоторые агрегаты — начинаем с карбюратора, затем снимаем крышку головки блока цилиндров, демонтируем генератор, отсоединяем КПП, производим демонтаж коллектора, после чего снимаем маховик и сцепление. Теперь можно открутить подушки и вынуть двигатель.

- Для получения доступа к коленчатому валу и поршням, нужно снять крышку картера. Затем выкручиваем шатуны. Вынимаем поршни и снимаем из них пальцы. Теперь необходимо вынуть коленчатый вал и его вкладыши.

- Обратите особое внимание на износ гильзы и шейки коленчатого вала. Если необходимо, расточите их. Помимо этого, не забудьте приобрести кольца для поршней, пальцы и новые вкладыши.

Сборка двигателя, пошаговая инструкция

Сборка мотора предполагает следующие действия:

- Начать следует с того момента, на котором закончили разборку мотора. Перед установкой коленчатого вала обратно, необходимо заменить старые вкладыши и тщательно обработать новые маслом. Не перепутайте их.

- Затем необходимо нагреть в масле шатуны и аккуратно вставить в поршни новые пальцы. Далее надеваем новые кольца — первым надеваем маслосъемное кольцо, после чего второе компрессионное, затем первое компрессионное. Надевать кольца следует максимально осторожно, что бы не повредить их. С особенной осторожностью одевайте второе компрессионное кольцо, потому что его изготавливают из чугуна.

- Теперь устанавливаем в блок цилиндров готовые поршни. Для этого нужна оправка. Если ее у вас нет, вы можете изготовить оправку своими руками. Для этого возьмите жестяную полоску, что бы обернуть ею головку поршня и зажмите оправку пассатижами. После этого корректируем оптимальное положение шатуна и потихоньку монтируем поршень на место.

- Крышку картера возвращаем на место и устанавливаем мотор в транспортное средство. Закручиваем подушки, ставим маховик и сцепление, монтируем коробку переключения передач. Возвращаем машине коллектор, крышку блока цилиндров, генератор и карбюратор.

- Прокручиваем коленчатый вал несколько раз и, если аккумулятор полностью заряжен, запускаем мотор.

Обкатка двигателя, советы профессионалов

Не стоит после ремонта подвергать транспортное средство высоким нагрузкам. Сначала необходимо хорошо прогреть мотор. Затем запустите двигатель и дайте ему поработать на холостом ходу около десяти минут. После этого мотор необходимо выключить и остудить. Данные манипуляции следует проделать несколько раз. Теперь мотор должен поработать на холостом ходу примерно десять часов. Лишь после выше перечисленных операций можно начинать эксплуатацию транспортного средства.

Первые пятьдесят километров езды не стоит разгонять транспортное средство более чем на сорок километров в час. Далее его можно разогнать до 60 км\час. Затем, каждые сто километров езды, необходимо увеличивать скорость движения автомобиля на 10 км\час. Обратите внимание на рост уровня компрессии. Если он отсутствует, отправьте транспортное средство на повторную диагностику. Старайтесь резко не разгоняться и не тормозить.

Капитальный ремонт двигателя Рено Логан (ресурс, мощность, объем)

Ремонт двигателя Рено Логан — комплекс мероприятий, направленных на устранение имеющихся неисправностей, проверку соответствия основных параметров требованиям завода-изготовителя, а также выполнение основных профилактических процедур. Необходимость капитального ремонта часто определяется состоянием двигателя и его моторесурсом.

Проблема в том, что выполнение такой работы требует наличия специального оборудования, глубоких знаний конструкции двигателя и особенностей настройки его элементов. Вот почему капитальный ремонт мотора Рено Логан лучше поручать специалистам, имеющим достаточный опыт выполнения подобных работ.

От чего зависит срок жизни двигателя?

Моторесурс двигателя Рено Логан — одна из главных характеристик, которая характеризует надежность силового узла и срок эксплуатации транспортного средства в целом. Можно сказать, что моторесурс характеризует долговечность мотора, его способность сохранять технические характеристики в течение продолжительного времени.

Отсутствие своевременного капитального ремонта приводит к снижению мощности двигателя, увеличению его «прожорливости», ухудшению состава выхлопных газов и изменению их цвета. Первым признаком неисправности является появление синего дыма из системы выхлопа, вызванного выходом из строя маслосъемных колпачков. После их ремонта двигатель начинает «потреблять» меньше масла, а ситуация с выхлопными газами нормализуется.

Если расход смазывающей жидкости на угар достигает одного литра на тысячу километров, мотору необходим капитальный ремонт, а именно замена вышедших из строя деталей, монтаж новых элементов ШПГ, расточка цилиндров и выполнение прочих работ.

По заявлению производителей, ресурс двигателя Рено Логан составляет 750 тысяч километров. Это идеализированный параметр, который имеет место при четком соблюдении рекомендаций производителя, своевременным проведением ТО, применении оригинальных деталей и расходных материалов. Для продления ресурса важно правильно производить обкатку автомобиля и не допускать перегрева двигателя.

Немаловажное значение имеют следующие параметры:

- Качество применяемого топлива.

- Режим (манера) езды.

- Своевременность проверки (доливки) масла и другие параметры.

Ремонт двигателя Рено Логан: подготовительные работы

Перед началом ремонта стоит обратить внимание на конструктивные особенности мотора и его мощность (объем). Важно изучить характеристики мотора, требования к степени сжатия, ходу поршня, диаметру цилиндра и прочим параметрам. Желательно, чтобы под рукой была инструкция по эксплуатации от производителя.

Двигатель объемом 1.6 литра очень похож на 1.4-литровый мотор. Главная разница заключается в увеличенном ходе поршня, который увеличен с 7 до 8,05 см. Что касается остальной конструкции мотора, она осталась практически неизменной.

При желании повысить мощность силового узла, можно выполнить следующие работы:

- Установить турбину и компрессор. После такой работы мор получает прибавку в 6-10 лошадиных сил.

- Сделать чип-тюнинг. При желании можно изъять катализатор и вернуть мотору мощность, которую в нем «запрограммировал» производитель — 86 л.с. (для двигателя K7M 800).

Проверка размеров и зазоров

Следующий этап ремонта мотора Рено Логан включает в себя такие шаги:

- Промывка. При выполнении работы важно быть осторожным, чтобы исключить появление царапин или задиров на поверхности мотора. Для устранения остатков старой прокладки с головки ГБЦ стоит воспользоваться специальным растворителем (продается в емкостях различных объемов — на 0,5 и 1,0 л).

Обработайте очищаемый участок, дайте ему восемь-десять минут, а на завершающем этапе уберите лишнее с помощью деревянного шпателя. Следите, чтобы растворитель не оказался на окрашенных элементах и не попал в масляные ходы. Если не соблюдать эти рекомендации, двигатель может быстро выйти из строя.

- Проверка качества сопряжения ГБЦ и блока цилиндров. Эта работа требует применения специальных щипов определенной толщины. Верхний предел допустимой деформации поверхности ГБЦ для моторов Рено Логан объемом 1.4 и 6 литра составляет 0,05 мм. При этом перешлифовывать головку в случае выявления дефектов запрещено.

- Контроль параметра клапанов впуска и выпуска. На этом этапе работ ключевое внимание уделяется ширине рабочей фаски седел (1,7 мм), а также углу конуса (120 и 70 градусов соответственно). В случае искажения требуемых параметров производится обработка участка специальной фрезой до момента достижения необходимого параметра.

При установке новых клапанов последние должны иметь такой же реферанс, как и старые детали. В противном случае высок риск повреждения седла и клапана.

- Контроль оси коромысел. На этом этапе важно осмотреть состояние детали на факт износа и заменить ее в случае исчерпания ресурса. Стоит осмотреть рабочие поверхности и болты для регулировки, а также убедиться в отсутствии закупорки.

- Демонтаж поршневых пальцев и проверка соответствия их размеров — внешнего и внутреннего диаметра, длины, смещения и прочих параметров.

- Проверка маркировки поршней. При демонтаже поршня необходимо запомнить позицию выступа на дне цилиндра или поршня. На этом же этапе стоит оценить ориентацию поршня, высоту, объем и прочие параметры детали.

- Контроль расположения поршней и измерение их диаметра. Последняя работа выполняется на удалении E=4,15 см от нижней части изделия. В этом случае удается получить наиболее точные параметры измерений.

- Проверка толщины поршневых колец (двух компрессионных и одного маслосъемного).

- Измерение параметров шатуна и коленчатого вала. В первом случае внимание уделяется осевому зазору, расстоянию между отверстиями в головках, а во втором — ремонтному размеру, зазору и прочим показателям. Также детали проверяются на факт износа (важно, чтобы он не превышал 0,825 мм).

- Монтаж вкладышей подшипников коленвала и проверка блока цилиндров.

Процесс ремонта мотора Рено Логан

На начальном этапе сливается масло с двигателя и антифриз из системы охлаждения Логана. После этого отключаются все разъемы, трубки и шланги. Далее демонтируется воздушный фильтр, катушка, заслонка дросселя и топливная рампа с набором форсунок.

Видео ремонта двигателя Рено Логан:

Последующий алгоритм действий для моторов объемом 1.4 и 1.6 л следующий:

- Снятие ремней ГРМ и генератора (в случае их износа требуется установка новых узлов).

- Проверка водяного насоса. При наличии течи требуется замена вышедшего из строя элемента.

- Отбрасывание разъемов от насоса ГУР, кондиционера и генератора. На этом этапе может потребоваться демонтаж помпы Логана.

В случае снятия насоса ГУР рекомендуется произвести замену рабочей жидкости гидроусилителя.

- Снятие крышки клапанов и ГБЦ (используется пара торцевых головок на 12 и 14).

- Демонтаж гайки, привинченной к скобе, усиливающей коллектор впуска.

- Снятие ГБЦ и проверка его состояния. Шлифовка обязательна при наличии течи ОЖ, «пробоев» ОГ и прочих проблем. Также стоит обратить внимание, насколько надежно поршни «сидят» на своих местах, нет ли «болтанки».

- Демонтаж масляного картера. Выполнению этой работы будет мешать подрамник Логана, поэтому его придется убрать.

- Снятие поддона, изъятие поршней. Здесь стоит обратить внимание на факт наличия нагара сверху и по бокам детали. Далее необходимо очистить и хорошенько отмыть поршни.

- Разборка и установка ГБЦ. На этом этапе старые клапана можно поменять или притереть. В процессе ремонта желательно поменять маслосъемные колпачки, сальник ГРМ (тот, что спереди), прокладки ГБЦ и крышки клапанов, кольца на поршнях, насос и прочие узлы (по необходимости).

Итоги

Ремонт двигателей Логана, имеющих объем 1.4 и 1.6 л, является реальной задачей для каждого автовладельца. Главное здесь заблаговременно запастись необходимым инструментом и иметь полную информацию в отношении требований производителя по размерам, зазорам и прочим параметрам. Также желательно, чтобы рядом был специалист, который подскажет, что и в какой последовательности необходимо делать. При этом не стоит экономить на запчастях. Лучше использовать только оригинальные детали, которые прослужат долго, поспособствуют увеличению мощности двигателя и продлению его ресурса.

Ремонт авиационных двигателей – S7 Technics

Двигатели семейства CFM56 – одни из самых распространенных в гражданской авиации. Каждый день они доказывают свою надежность на тысячах воздушных судов по всему миру. Двигатель – это настоящее сердце самолета, которое требует регулярного квалифицированного обслуживания.

Специалисты компании S7 Technics прошли подготовку на базе швейцарского партнера – компании SR Technics и уже сегодня на участках цеха по ремонту авиационных двигателей, расположенных в аэропорту «Домодедово» и «Минеральные Воды» успешно обслуживается более 23 силовых установок в год. Оба участка оснащены всем необходимым оборудованием и готовы принять двигатели в ремонт в кратчайшие сроки.

Внедренная программа LEAN and Continuous Improvement позволяет сотрудникам цеха постоянно улучшать и оптимизировать свою работу, повышая качество выполняемых работ с одновременным сокращением времени выполнения ремонта двигателя.

Специалисты цеха готовы выполнять техническое обслуживание, инспекцию и ремонт двигателей CFM56-3/-5B/-7B как на крыле, так и на снятом компоненте, в том числе с командированием сотрудников и транспортировкой оборудования. В ходе работы проверяются ключевые узлы силовых установок, заменяются компоненты, продлевая период эффективной эксплуатации двигателей. На выполненные работы выписывается сертификат EASA form 1.

Единственный в России цех по ремонту авиационных двигателей CFM56 – это отличная возможность для авиакомпаний из России и ближнего зарубежья решить проблему временных и финансовых издержек при обслуживании силовых установок ВС.

S7 Technics обладает широким рейтингом на ремонты двигателей CFM56-3/-5B/-7B, который включает следующие стандартные виды работ:

- Внешнюю инспекцию двигателя (Engine general visual inspection)

- Бороскопическую инспекцию двигателя (Engine borescope inspection)

- Инспекцию и сертификацию двигателя перед возвратом лизингодателю (Engine redelivery inspection)

- Замену диска вентилятора (Fan Disc replacement)

- Замену корпуса вентилятора (Fan Containment Case replacement)

- Замену лопаток компрессора высокого давления (HPС Top Case repair)

- Ремонт статорного корпуса компрессора высокого давления с заменой сегментов направляющего аппарата, втулок, уплотнений и т.д. (HPC stator case repair with vanes, bushings and seals replacement, etc.)

- Замену сегментов первой ступени соплового аппарата турбины низкого давления (LPT stage 1 NGV segments replacement)

- Замену лопаток турбины высокого давления (HPT rotor blades replacement)

- Замену сегментов соплового аппарата турбины высокого давления (HPT NGV segments replacement)

- Замену модулей двигателя: компрессор низкого давления (LPC booster), турбина низкого давления (LPT major module), коробка приводов и самолётных агрегатов (AGB and TGB major modules)

- Замену подшипника №4 (Bearing №4 replacement)

- Консервацию снятого двигателя на стенде на срок от 30 до 365 дней, а также продление консервации

- Выполнение SB 72-0045 по модификации системы VBV на двигателях CFM56-5B (VBV system modification per SB 75-0045 on CFM56-5B engines)

- Снятие инспекцию и установку внешней обвязки двигателя и агрегатов (QEC, LRU and accessories removal, inspection and installation)

Наши возможности не ограничиваются стандартным перечнем работ. При выполнении ремонтов двигателей CFM56 специалисты S7 Technics используют индивидуальный подход к каждому проекту и готовы разработать и предложить решение под каждый конкретный запрос. Основными приоритетами для цеха по ремонту авиационных двигателей являются высокое качество и короткие сроки выполнения ремонтов. По запросу специалисты S7 Technics готовы предоставить консультационные услуги и услуги по подготовке двигателя к хранению и транспортировке в том числе упаковку двигателя в термоусадочную плёнку.

Более подробную информацию вы можете найти в презентации по ремонту двигателей и ВСУ.

А как насчет этого налога?

Уже несколько лет законодатель пытается стандартизировать правила определения доходов от использования служебных автомобилей в личных целях.

Большинство налогоплательщиков до сих пор не знают, как рассчитать доход работника для целей НДФЛ. Последняя идея Минфина — единовременная выплата в зависимости от объема двигателя используемого автомобиля. По этой причине работник будет платить 45 или 90 злотых подоходного налога в месяц.Организация этого вопроса облегчит жизнь предпринимателям, - говорит Артур Сулевски, коммерческий директор LeasePlan Fleet Management, - Но почему предпочтение должно отдаваться моделям объемом менее 2000 куб. см?

Комментарий Артура Сулевского, коммерческого директора LeasePlan Fleet Management

Хорошо, что министерство хочет разобраться с налоговыми вопросами, связанными с использованием служебных автомобилей в личных целях. Приведение в порядок этого вопроса облегчит жизнь предпринимателям, но не окажет серьезного влияния на рынок долгосрочной аренды или рынок автопарка.

Дискуссионным остается вопрос об определении уровня фиксированных платежей и критериев, по которым они будут рассчитываться. Идея введения более высокой ставки для тех, кто использует двигатель объемом более 2000 куб. см, может парадоксальным образом привести к ситуации, при которой высокопоставленные сотрудники, управляющие роскошными лимузинами, будут платить за частные автомобили меньше, чем водители фургонов с большая вместимость больше. Кроме того, с точки зрения рынка долгосрочной аренды сформулированные таким образом положения могут означать, что при выборе автопарка компании решающее значение будет иметь вместимость автомобиля.Но почему предпочтение должно отдаваться моделям объемом менее 2000 куб. см? Может, дело в экологии?

Исследование, проведенное LeasePlan, подтвердило, что служебный автомобиль неизменно доминирует в списке самых желанных преимуществ работы. Поэтому представляется более справедливым принять критерий, основанный на рыночной стоимости служебного автомобиля. Это позволит избежать ситуации, при которой будет использоваться роскошная машина объемом менее 2000 кубических сантиметров. и стоимостью 300 тыс.PLN в личных целях будет считаться такой же выгодой, как использование компактного автомобиля, стоимость которого не превышает 50 000 PLN. злотый.

.90,000 Krakow Smog Alert: Зоны чистого транспорта – это возможность организовать общение в Кракове Социальные консультации по поводу введения первой зоны чистого транспорта в Польше подходят к концу. Ниже приведена позиция, которую занимает Krakow Smog Alarm.

Уважаемый директор,

Krakow Smog Alarm поддерживает создание Зоны чистого транспорта в Казимеже. На наш взгляд, это необходимый шаг, чтобы уменьшить выбросы загрязняющих веществ транспортом и, используя новый инструмент, закон об электромобилях и альтернативных видах топлива, оправдать ожидания большинства жителей и упорядочить проблему связи в Кракове.

Согласно исследованиям, целых 81 процент. Краковцы поддерживают запрет на въезд старых автомобилей с дизельными двигателями в центры городов.

Сокращение автомобильного движения и организация связи в городе необходимы не только для улучшения качества воздуха – на необходимость принятия таких мер указывает, в том числе, новый отчет Верховной Палаты Контроля, – но и качества жизни горожан. жителей. Большинство поездок в Кракове осуществляется на общественном транспорте и пешком, поэтому потребности пассажиров из этих групп должны быть приоритетом для городских властей.

Введение Зоны чистого транспорта сократит поток автомобилей, въезжающих в Казимеж, и положительно повлияет на качество жизни жителей района, которые сегодня жалуются на нехватку места. Тем более, что в предлагаемых решениях предусмотрены исключения для жильцов, которые не почувствуют здесь никаких недомоганий, наоборот – получат лучший воздух и пространство.

Однако следует помнить, что создание зоны в Казимеже — это только первый шаг. Не расширяя зону на другие районы города, решив проблемы в Казимеже, мы увеличим их в соседних районах.Здесь будут парковаться водители, на которых будут распространяться ограничения в обозначенной зоне. Это продемонстрировала работа «Зеленой зоны», которая, с одной стороны, положительно повлияла на улицы, на которых она применялась, а с другой стороны, вызвала, например, то, что туристы стали парковаться на ее окраинах, ограничив парковку. возможностей для жителей этих мест.

Таким образом, Зона чистого транспорта в Казимеже должна стать началом более масштабных изменений, результатом которых станет использование Закона об электромобилях для ограничения движения, предотвращения въезда в город и освобождения места для жителей в последующих районах города. .

По нашему мнению, такая зона в конечном итоге должна охватывать как минимум территорию внутри второго транспортного кольца. Однако со временем – как и в случае с Зоной платной парковки – необходимо посмотреть на последствия ее работы и рассмотреть вопрос о дальнейшем расширении зоны. Может оказаться, что это — в сочетании с расширением сети парковок P&R и развитием агломерационных коммуникаций — станет решением одной из самых больших проблем Кракова — ежедневного притока в город тысяч автомобилей из столь -называетсяКраковская обваржанка.

Грамотно выстроенная система поощрений и трудностей может привести к значительному сокращению количества въезжающих автомобилей, в то же время предлагая их водителям альтернативные возможности добраться до работы в Кракове и даже сделать поездки на работу более быстрыми и удобными. Это выполнимая задача, и она должна быть одной из долгосрочных целей таких решений, как чистые транспортные зоны.

Надеемся, что Краков не откажется от внедрения Зоны чистого транспорта, так как это означало бы, что городские власти откажутся от заявленной роли национального лидера по внедрению проэкологических решений в городе и вернутся к поддержанию статус-кво .

С уважением,

.Honda Marine - Подвесные моторы

F 570 самая большая лодка в серии быстрых и роскошных гибридных лодок BRIG. Он сочетает в себе все преимущества моделей меньшего размера с большими размерами и еще более высоким уровнем оснащения. Он популярен среди любителей водных видов спорта, спокойного и динамичного отдыха, любителей водных прогулок и, прежде всего, людей, которые любят проводить свободное время в кругу семьи или в компании друзей.

Доступный в спортивном и роскошном исполнении, он предлагает удобную рулевую консоль, просторную палубу, обеспечивающую комфорт для группы до 11 человек, практичные отсеки, облегчающие эффективную организацию и размещение необходимых в экспедиции вещей.

Легкий в транспортировке, он воплотит ваши мечты о незабываемых моментах в польских водах, а также в теплых водах южной Европы.

Гарантией «отличного отдыха» с высочайшими характеристиками, со скольжением по волнам, является правильно подобранный двигатель мощностью 80 - 100 л.с.В нашем ассортименте Honda Marine вы найдете надежные и современные 4-тактные двигатели BF 100 и BF 80, которые устанавливают новые стандарты ускорения и направления технических инноваций.

Вы уже знаете, где и с кем проведете свой отпуск?

Характеристика

- Глубокий V-образный корпус с усиленной палубой

- противоскользящая поверхность деки

- топливный бак: 98 л

- указатель уровня топлива?

- джойстик рулевой консоли

- шкафчики

- буксирная ручка

- ручки безопасности и ручки для переноски

- 2 весла

- ножной насос 90 019 человек: 11 9 020

- категория дизайна: C

РЕКОМЕНДУЕМАЯ МОЩНОСТЬ ДВИГАТЕЛЯ: 80–100 л.с.

BF 80, BF 100

Микромотор с легким приводом | Варшавский университет 9000 1 Ученые с физического факультета Варшавского университета вместе с другими исследователями из Польши и Китая представили еще один созданный ими совместно объект, работающий от света, — на этот раз это микромотор. Подвижный элемент двигателя, то есть полимерное кольцо, приводится в движение и управляется лазерным лучом. Заменяя многие компоненты двигателя одним, новое решение призвано удовлетворить потребность в миниатюризации современных технологий.

Вращающееся кольцо двигателя имеет диаметр 5 мм и изготовлено из жидкокристаллического эластомера (LCE). Это материал, из которого можно создавать небольшие движущиеся устройства. Жидкокристаллические эластомеры могут быстро менять форму и возвращаться к своей первоначальной форме, например, подсвечивая их. Деформацию материала можно спроектировать за счет правильного расположения частиц эластомера. При создании двигателя исследователи вдохновлялись пьезоэлектрическим двигателем, присутствующим в фотообъективах.

Новое устройство – результат работы ученых из Польши и Китая. В них приняли участие сотрудники и докторанты физического факультета Варшавского университета: д-р Клаудиа Драдрах, д-р хаб. Петр Васильчик, Миколай Рогож и Пшемыслав Грабовский. Кроме них, в работе принимали участие исследователи математического факультета Университета Сучжоу в Китае, Института технической физики Военно-технического университета в Варшаве и Центра полимерных и углеродных материалов Польской академии наук в Забже. конструкция двигателя.

Исследователи из Варшавского университета ранее представили объекты, управляемые светом: робота-червя и робота-гусеницу в натуральную величину, а в настоящее время все еще работают над управляемыми светом микроинструментами и линейными приводами дальнего действия.

Исследования мягких микророботов и полимерных исполнительных механизмов финансируются Национальным научным центром в рамках проекта «Микромасштабные исполнительные механизмы на основе фоточувствительных полимеров» и Министерством науки и высшего образования в рамках проекта « Бриллиантовый грант», присужденный Миколаю Рогужу, а также Министерством национальной обороны и исследовательской программой Университета Сучжоу.

Результаты работы над управляемым светом микромотором были представлены учеными в публикации: Клаудия Драдрах, Миколай Рогуж, Пшемыслав Грабовски и др., (2020), Вращающийся микромотор с бегущей волной на основе фотомеханического отклика в жидких кристаллах Polymer Networks , «Прикладные материалы и интерфейсы ACS», 12 (7), 8681-8686, DOI: 10.1021 / acsami.9b20309

Микромотор диаметром 5,5 мм, приводимый в действие вращающимся лазерным лучом. Источник: Физический факультет Варшавского университета, Миколай Рогуж.

.

Проектно-конструкторские работы - Концепция двухтактных двигателей нового поколения; часть 1. Как созревали идеи.

1970 год. Коммуна в самом разгаре. Нет интернета, Дискавери или Галилео. Доступ к техническим новинкам только через Юного Техника, отрывочные телепередачи или частные каналы. Подростковые годы на затылке, старшая школа, скудные карманные деньги, вот преграды, которые невозможно перепрыгнуть на пути к покупке первого мотоцикла своей мечты. Старшие коллеги за рулем МЗ-ками или Джавами казались чуть ли не богами...

Яцек Маевский

Секция картинга вот-вот должна была открыться в местном автомобильном клубе. После записи в секцию мы со старшим братом получили в ремонт две совершенно ветхие карты. Они не бежали, но были целыми. Покосившийся на земле, но с хорошими двигателями, от ШЛ 150. Приходилось держать рычаг переключения передач, потому что выскакивали передачи и лилось топливо из карбюратора. Будучи учеником 2-го класса средней школы, я, конечно, понятия не имел о двигателях, не говоря уже об остальной механике.Приходилось принимать мужское решение – либо изучать механику и пробовать свои силы, либо сдаться.

Автор с затонувшим Harley, 1974 г.

Должен ли я отказаться от этого шанса? От отличного картовода, от узнаваемости в глазах коллег? Никогда. Вместе с братом мы были упрямы. Два года мы копали локти в смазке, учились ремонтировать двигатели и водить карты на местной гравийке, по которой танки изредка заезжали на местный полигон.Веселье было не от мира сего. Но хорошо, карту нельзя было использовать на улицах. Купил свой первый мотоцикл, Jawa 175. К сожалению, езда на нем не дала полного удовлетворения, так как после картингового безумия двигатель мотоцикла показался слишком слабым. Переход на Java 250 тоже ничего не улучшил. Разгоны плохие, скорость меньше сотни, да и вроде не так. Поскольку я потратил свои последние сбережения на покупку мотоцикла, мне не о чем было мечтать о покупке лучшего. Вот и решил начать переделывать сам.Мне повезло, ведь именно в это время вышла книга проф. Кордзинский по повышению эффективности двигателей автомобилей и мотоциклов. Я читал ее, затаив дыхание, хотя большая часть изложенной в ней теории была для меня совершенно непонятна. Однако, к счастью, было подробное описание того, как настроить движок Java 250. Я приступил к работе. Результаты доработок превзошли мои самые смелые ожидания. Высокие обороты двигателя оказались лучшей музыкой, мотоцикл моментально разогнался и молниеносно разогнался до 140 км/ч.К сожалению, остальная конструкция мотоцикла не была приспособлена к этой мощности двигателя, что практически сразу вылилось в целый фестиваль отказов. И именно шина закрутилась на заднем ободе, вырвала клапана, а натяжители цепи закатились «в трубу», и это «сбрило» шлицы вала редуктора. Мне хватало поломок, но не хватало моторизации.

Первая версия измельчителя

Моя покупка английских Matchless 500 также усилила амбиции моего брата и желание соревноваться.Он купил Junak и решил сделать 500 с 350 cc.Он просверлил блок двигателя и установил цилиндр от исторической "Sarolea" 500, к которой подходил плоскодонный поршень из старой Варшавы. Для достижения степени сжатия 1:15 пришлось отлить «колпачок» и навинтить его на головку поршня. Однако после сборки переделанного двигателя его коленчатый вал не удалось провернуть, поскольку провернуть его было невозможно из-за огромной степени сжатия. После вытягивания рычага кик-стартера двигатель, наконец, завелся. Его скорость и мощность поражали воображение, но из-за разбалансировки кривошипно-поршневой системы возникали колоссальные вибрации.Ехать было невозможно, вибрации раздражали все тело, запястья почти немели. Вибрации руля и подставки для ног были запредельны, а мои коллеги смеялись, что если кто-то захочет ездить на этом мотоцикле в галошах, то они будут вращаться на ногах из-за вибраций. К тому же, как и в случае с Java, начались бесконечные сбои. Шестерня первой передачи разлетелась при первом же резком старте, как стеклянная, сломалась стрелка спидометра, задний фонарь отвалился через 20 км, заднее крыло треснуло и осталось на улице, в момента сломалась вся выхлопная труба, и наконец опора двигателя.

Модель коленчатого вала

В 1974 году я уже был студентом факультета технологии машиностроения Технологического университета. За копейки купил вытащенные из грязи остатки ржавого Harley WLA 42. Чопперы в то время были в моде. Я решил построить его от начала до конца, используя только раму, двигатель и коробку передач, которые я переработал. Оригинальный двигатель - это двигатель военного мотоцикла, предназначенного для поля боя, а не полированного тонкого вертолета.V-образный, нижний клапан, 750 куб.см. Блочный, капающий маслом, медленный и «грязный», он изо всех сил пытался набрать 3500 об / мин, ужасно стреляя и выплевывая масло через нижнее отверстие. Его мощность и передаточные числа позволяли ему развивать скорость всего 100-110 км/ч. Поскольку у меня уже был некоторый опыт, я решил попробовать немного оживить его. Значительное повышение степени сжатия, правильное профилирование головок, добавление второй пружины на каждый клапан, расширение и полировка каналов, замена карбюратора и воздушного фильтра, синхронизация кулачков ГРМ, аппарата зажигания, добавление центробежного и вакуумного зажигания акселератор, установка распределителя зажигания, добавление свободного выхлопа и изменение передаточного числа дали ожидаемый результат.Эффект был потрясающим, и максимальная скорость мотоцикла с измененным передаточным числом подскочила до 150 км/ч. Конечно, никто не хотел в это верить. Только езда рядом со мной убедила сомневающихся, и в особенности самого большого из них — моего брата. Веселье было еще больше, потому что во время ночной езды, помимо изумительного звука, как от ацетиленовой горелки, из коротких, косо срезанных, как колбаса, выхлопных локтей вырывались языки красно-синего огня.

Когда я закончил Технологический университет и начал все чаще водить автомобили, когда мы с друзьями начали участвовать в близлежащих автопробегах, я начал замечать недостатки современных двигателей.И это отсутствие нужного крутящего момента, особенно в нижнем диапазоне оборотов, и это недостаток мощности в результате слишком низких оборотов, и это неправильные характеристики двигателя. Тогда я знал, что двухтактные двигатели имеют более высокую динамику и более благоприятную кривую мощность-крутящий момент. Уже тогда я тоже задавался вопросом, как построить двухтактный двигатель, лишенный всех его недостатков; двигатель, который должен был бы иметь принудительную смазку под давлением, камеру предварительного сжатия с очень малой вредной емкостью, должен был бы иметь несимметричные, независимые времена впуска, впуска и выпуска, тяжелое наполнение цилиндров, не меньше их мощности и т.д.Как сделать так, чтобы при продувке камеры сгорания топливо не убегало в выхлопной тракт, а при всасывании не попадало обратно во впускной канал? На все эти вопросы у меня не было готовых ответов. Появление электронного впрыска топлива позволило отделить воздух, поступающий в двигатель, от топлива, которое можно было впрыснуть в нужный момент. Это побудило меня искать решения, которые позволили бы использовать это прекрасное изобретение. Однако для такого двигателя не существовало принципиальной, совершенно новой «базы», т.е. решения по смазке, конструкции и герметизации камеры предварительного сжатия или конструкции вала.Важнейшей задачей было найти ответ на вопрос, как отделить камеру предварительного сжатия от камеры кривошипа.

Мне пришла в голову идея использовать вместо традиционного шатуна ползун, который заменял бы колебательное движение шатуна возвратно-поступательным движением ползуна, проходящего через герметичную втулку, отделяющую камеру предварительного сжатия от кривошипная камера. Эта мысль вынашивалась во мне несколько лет. К сожалению, жизнь не дала мне возможности реализовать эту идею. Всегда были более важные вещи.И это свадьба, и это ребенок, и это поездка в США "за хлебом", потом какие-то компании, строительство дома и т.д. Когда я наконец как-то устроилась, когда начала пользоваться интернетом, когда Освоил Автокад, вернулся к своим размышлениям о движке. Меня все время мучила эта мысль. Как это возможно, что основу двигателя, неизменную на протяжении века, нельзя было улучшить? Конструкторы заслуживают здесь большого уважения за совершенствование всего оборудования двигателя, такого как форсунки или система изменения фаз газораспределения, но, к сожалению, его ядро, т.е. основной принцип работы, все же застряло в темном рубеже 19-20 веков.КПД на уровне 30-40%? Ведь это полный провал. На компьютере я начал создавать свои первые представления о новом двигателе, начиная с коленчатого вала. Я развивал их, критиковал, исправлял и снова критиковал. Через некоторое время была создана первая осязаемая концепция. Это было довольно грубо и, к сожалению, только теоретически. Нужно было проверить, как это соотносится с реальностью. Я построил примитивную модель из оргстекла и алюминия. Это сработало. Концепция была правильной. У меня был вал, но что дальше? Как быть с впускным трактом и смазкой? Ведь невозможно смазать кольца в дырявом цилиндре.Поэтому я решил оставить кольца и цилиндр в покое, а камеру сгорания кормить через канал в поршне. Затем я поместил клапан в этот канал и придумал, как им управлять. К тому же инжекторный и собственно такой двигатель теоретически уже мог работать. Отдельная от кривошипной камеры камера предварительного сжатия и отсутствие боковых давлений на поршень — это нечто. Теперь достаточно было смазать сами кольца. Есть мелкие детали, требующие доработки: как подавать и сливать масло, как преодолевать инерцию масляного столба в движущемся поршне и т.д.Такой "косметики" было много, но как-то можно было разобраться. Я был бы почти доволен собой, если бы не некоторые мелкие недостатки. Например, высокий уровень давления воздуха в камере предварительного сжатия или необходимость впрыска топлива непосредственно в камеру сгорания. Поэтому я продолжал искать. Как снизить давление в камере предварительного сжатия, как максимально эффективно заполнить камеру сгорания, как изменить положение форсунки для впрыска во впускной коллектор, как продуть камеру сгорания чистым воздухом, без топлива и т.д. .и т.д. Опять новые идеи и их беспощадная самокритика. Прошли месяцы рисования и фигурирования. Если бы не тот факт, что эта работа доставляла мне массу удовольствия и я прекрасно проводил время, занимаясь ею, я, наверное, давно бы разочаровался. Обычно гениальная идея возникает первой. Потом выясняется, что в нем не хватает определенных элементов, поэтому его улучшают и расширяют. Создается новое, большое, почти готовое решение. К сожалению, сложной, огромной, "перестроенной", как польская бюрократия, и... совершенно неприемлемой.Их нужно упростить. Работа начинается как бы в обратном направлении, конечным результатом которой оказывается очень простое решение. Простые решения самые лучшие. Проблема в том, что для достижения этого простого решения вам нужно сначала создать монстра. Обычно дольше всего приходится приходить к простым решениям. Только когда они готовы, появляется отражение: как все просто, почему я раньше не разобрался?

За техническими подробностями о моих двигателях нового поколения приглашаю вас через месяц, к очередному выпуску журнала "Проектирование и конструкции".

Яцек Маевский

Статья

из номера 1/2 (88/89) январь-февраль 2015

.Список всех обозначений двигателя 1,8Т

Первым автомобилем концерна VAG с двигателем 1,8Т был Audi A4. В стандартной версии двигатель имел мощность 150 л.с. и 210 Нм. Однако вскоре агрегат 1.8T был модифицирован немецкой группой Quattro gmbh (теперь Audi Sport gmbh), благодаря чему мощность увеличилась до 180 км, а крутящий момент — до 235. Лучшие агрегаты 1.8T, устанавливаемые на Audi, имеют до 225 км и 280 крутящий момент. Список всех обозначений этого двигателя длинный. Мы постараемся перечислить их все вместе с такой информацией, как форсунки, турбокомпрессоры или версии ЭБУ, установленные в каждом из них.

Эта тема будет посвящена всем обозначениям двигателей 1.8T в автомобилях Audi. Тема еще будет обновляться (маркировка Audi TT отсутствует) так же добавляйте в закладки, если хотите, чтобы в будущем все было под рукой 😉

Список обозначений двигателей 1.8T в A3/S3 8л (1996-2003)

Хотя Audi A3 8l начали выпускать в 1996 году, то в 1997 году была выпущена первая модель с двигателем 1.8T и она производилась до окончания производства этой модели. Этот узел в этом автомобиле очень прочный двигатель, поддающийся модификациям, и с основами этих модификаций вы можете ознакомиться здесь.

Модель этого автомобиля изначально выпускалась с двигателем 1,8Т мощностью 150л.с. Позже начали выпускать версию мощностью 180 л.с. Также стоит упомянуть о такой спортивной версии модели, как Audi S3, которая вышла в двух модификациях с разной мощностью: 210 и 225 л.с.

Ниже приведен список обозначений двигателей 1,8T для A3/S3 в алфавитном порядке.

A4 B5 (1995-2001)

В случае A4 B5 список немного короче, так как он содержит только 6 версий двигателя 1.8Т. У большинства из них мощность 150км, только одна маркировка, а конкретно у AJL было 180км. Версии 1.8T мало чем отличаются друг от друга, это очень небольшие различия, которые вы можете увидеть на картинке ниже.

A4 B6 (2001-2004)

A4 B6 с двигателем 1.8T имеет еще более короткий список, чем A4 B5. Здесь у нас всего 4 маркировки, тоже не сильно отличающиеся друг от друга. Отличия только в маркировке двигателя BEX, т.е. самого мощного B6 с двигателем 1.8Т. Стоит добавить, что версия BEX имеет два установленных на заводе боковых интеркулера (SMIC), в то время как другие версии этого двигателя имеют только один.

Вскоре ниже будет список обозначений двигателей для Audi TT

.Новый 4-цилиндровый турбодвигатель Mercedes-AMG — результат ультрасовременного производственного процесса

Победа на четверых: Совершенно новый 2,0-литровый двигатель Mercedes-AMG (обозначение M 139) мощностью до 310 кВт (421 л.с.) является самым мощным серийно выпускаемым 4-цилиндровым двигателем с турбонаддувом в Мир. Таким образом, на 30 кВт

(41 л.с.) превосходит предыдущего рекордсмена - двигатель М 133. Увеличился и максимальный крутящий момент - с 475 до 500 Нм.Обладая мощностью до 155 кВт (211 л.с.) на литр рабочего объема, новый высокопроизводительный агрегат превосходит даже многие конструкции суперспортивных автомобилей. Чрезвычайно эффективный двигатель производится на инновационной производственной линии в Аффальтербахе по принципу «Один человек, один двигатель».

Четырехцилиндровый двигатель обеспечит максимальную производительность для компактных моделей Mercedes-AMG и будет предлагаться в двух вариантах мощности: базовой (285 кВт/387 л.с.) и модели S (310 кВт/421 л.с.).Такая логика продуктовой политики больше соответствует пожеланиям клиентов — она уже продемонстрировала свою эффективность на моделях AMG Performance с двигателями V8.

В дополнение к своим характеристикам новая конструкция впечатляет своей мгновенной реакцией на газ. По этой причине кривая крутящего момента была тщательно сбалансирована («формирование крутящего момента»): его максимальное значение — 500 Нм — доступно в диапазоне от 5000 до 5250 об/мин (базовая версия: 480 Нм при 4750–5000 об/мин). Благодаря такой конфигурации инженеры AMG добились характеристик безнаддувного двигателя.Цель: сделать вождение еще более увлекательным. При этом конструкторам удалось добиться динамического увеличения крутящего момента в нижнем диапазоне скоростей, а значит, еще больше повысить эффективность разгона. С другой стороны, увеличение дозы крутящего момента на более высоких оборотах заставляет двигатель «раскручиваться» более свободно. Его спортивный характер подтверждает и высокая максимальная скорость – до 7200 об/мин.

« Мы уже установили эталон в сегменте с предыдущим двигателем.Совершенно новый 4-цилиндровый агрегат поставил перед нами задачу еще больше поднять планку. И нам это удалось — и, кстати, мы внедряем ряд революционных решений. С M 139 мы еще раз наглядно демонстрируем опыт Mercedes-AMG в области двигателестроения. Его мощность с одного литра рабочего объема не имеет себе равных среди двигателей с турбонаддувом, а высокий уровень эффективности показывает, что у двигателя внутреннего сгорания есть потенциал впереди него», — сказал Тобиас Мёрс, генеральный директор Mercedes-AMG GmbH.

Почему был заново изобретен принцип «Один человек, один двигатель»

Новый велосипед полностью собран вручную. На первом этаже завода по производству двигателей AMG в Аффальтербахе была установлена совершенно новая производственная линия, поднимающая философию «Один человек, один двигатель» на новый уровень. Для этого он использует методы Индустрии 4.0 с учетом новейших решений в области эргономики, обработки материалов и обеспечения качества, долговечности и эффективности.Для реализации концепции «Индустрия 4.0» принципы ручной сборки были объединены с видением «интеллектуального производства», что означает максимальную гибкость, прозрачность и высокую эффективность при защите и улучшении качества двигателей и производственных процессов. Все с использованием инновационных цифровых технологий.

" Для сборки M 139 мы полностью пересмотрели принцип "Один человек, один двигатель". Результатом является ультрасовременный производственный процесс, ориентированный на человека.Мы создали идеальные условия работы для наших сотрудников в яркой, идеально организованной и чистой среде. Это лучшая основа для того, чтобы продолжать гарантировать наш высокий уровень качества — даже когда технические решения станут еще более сложными », — сказал Эммерих Шиллер, главный операционный директор и член правления Mercedes-AMG GmbH.

Почему поворот двигателя на 180 градусов имеет много преимуществ

Новый двигатель отличается множеством продуманных конструкторских решений.По сравнению с 4-цилиндровым двигателем M 260 моделей 35 или его предшественником, M 133, новый двигатель Mercedes-AMG M 139, также установленный поперечно, поворачивается на 180 градусов вокруг своей вертикальной оси. Это означает, что турбонагнетатель и выпускной коллектор теперь находятся на задней стороне переборки, а впускная система «приземлилась» спереди. Такая конфигурация позволяет получить максимально плоскую, аэродинамически оптимизированную конструкцию передней части кузова. Более того, новая концепция позволяет использовать значительно улучшенные воздухопроводы — более короткие и с меньшим количеством проходов как на стороне впуска, так и на стороне выпуска.

Как роликовые подшипники улучшают чувствительность турбонагнетателя

Новый турбокомпрессор с двойной спиралью сочетает в себе оптимальную отзывчивость на низких оборотах двигателя с высокой мощностью в верхнем диапазоне шкалы тахометра. Корпус турбины разделен на два параллельных канала, которые вместе с аналогичным образом разделенными каналами в выпускном коллекторе обеспечивают раздельный поток выхлопных газов к турбине. Цель: ограничить негативное взаимное влияние работы отдельных цилиндров во время такта выпуска и организовать явление пульсации.Результат: более высокий крутящий момент при более низких оборотах двигателя и исключительно хорошая реакция на движения педали акселератора.

Кроме того, валы компрессора и турбины впервые оснащены подшипниками качения, как и самый мощный вариант 4-литрового двигателя V8, устанавливаемого на 4-дверное купе AMG GT. Использование подшипников качения сводит к минимуму механическое трение в турбокомпрессоре, что приводит к более спонтанному отклику и более быстрому достижению максимальной скорости 169 000 об/мин./ мин.

Как электронный регулятор давления наддува оптимизирует время отклика

Двухлитровый агрегат также блестяще демонстрирует максимальное давление наддува 2,1 бар (базовая версия: 1,9 бар). Предохранительный клапан перепускной заслонки с электронным управлением обеспечивает еще более точное и гибкое управление давлением наддува, а также оптимизирует реакцию, особенно при частичном изменении нагрузки. Этот процесс учитывает ряд параметров: основными входными данными блока управления вестгейтом являются давление наддува, положение дроссельной заслонки и склонность к детонации.Модифицирующие сигналы включают температуру всасываемого воздуха, температуру двигателя, частоту вращения двигателя и атмосферное давление. Кстати, при разгоне также можно временно "увеличить" давление наддува (овербуст).

Для охлаждения турбокомпрессора, помимо масла и воды, используется свежий воздух, который подается к компрессору особым образом - через воздухозаборник к радиатору, кожуху двигателя, выполненному в виде дефлектора воздуха, и каналам под капотом .

Эта концепция основана на том, что использовалось для охлаждения турбонагнетателей, установленных между головками современных 4-литровых двигателей AMG V8 — начиная с AMG GT 2014 года, а корпус турбины также получил встроенную изоляцию.

Преимущества картера

Полностью алюминиевый картер изготовлен методом холодного литья и имеет исключительные свойства материала. В этом процессе расплавленный алюминий попадает в металлическую форму под действием силы тяжести.Благодаря хорошей теплопроводности форма с водяным охлаждением обеспечивает быстрое охлаждение и затвердевание расплавленного материала, в результате чего получается мелкозернистая плотная структура, гарантирующая очень высокую прочность. Сложные формы внутренней части коробки могут быть достигнуты с помощью закрытых песчаных стержней.

Так называемая «закрытая» конструкция блока, созданная по образцу гоночных двигателей, обеспечивает исключительную жесткость и малый вес картера, и в то же время допускает максимальное давление сгорания до 160 бар.Поверхности вокруг цилиндров в основном скрыты - отверстия служат только меньшими каналами для охлаждающей жидкости и моторного масла. Узел кривошипа с легким коленчатым валом из кованой стали и поршнями из кованого алюминия с оптимизированными поршневыми кольцами сочетает в себе низкое трение с высокой прочностью. Максимальная скорость нового двигателя составляет 7200 об/мин, максимальная мощность достигается при 6750 об/мин. Специальное профилирование масляного поддона (с перегибами и перегородками) означает, что, несмотря на большие размеры поддона, количества моторного масла всегда достаточно для смазывания всех основных элементов - даже при значительных боковых ускорениях.

Почему гильзы цилиндров покрыты NANOSLIDE

Для уменьшения трения между поршнями и цилиндрами гильзы покрыты запатентованным покрытием NANOSLIDE. Эффект: их поверхность подобна зеркалу - обеспечивает минимальное трение, и оказывается в два раза прочнее традиционных втулок из серого чугуна, что значительно увеличивает срок службы. Покрытие NANOSLIDE было разработано Daimler AG и защищено более чем 90 семействами патентов и более чем 40 патентами.Впервые он был использован в двигателе AMG M 156, а позже использовался в других мотоциклах AMG, а также в автомобиле Формулы-1 Mercedes-AMG Petronas Motorsport.

Как большие выпускные клапаны делают поток газа более эффективным

По сравнению с предыдущим двигателем M 133 новая конструкция - M 139 - имеет значительно большие выпускные клапаны. Это результат изменения положения и небольшого наклона форсунок и узла свечи зажигания в головке блока цилиндров.Большие сечения выпускных каналов позволяют отводить газы из камер сгорания с малыми потерями и уменьшают явление вентилирования («выталкивания» воздуха) за счет работы поршня.

Более эффективное охлаждение головки блока цилиндров обеспечивается уменьшенными по высоте седловыми кольцами клапанов и отверстием для охлаждения вблизи камеры сгорания в перемычке между седловыми кольцами выпускных клапанов. Холодопроизводительность также увеличилась за счет приповерхностной геометрии водяной рубашки, увеличенного расхода и оптимизированного объемного расхода.

Головка блока цилиндров отделена от картера многослойной современной гофрированной металлической прокладкой.

Два верхних распределительных вала управляют 16 клапанами с помощью толкателя с оптимизированным весом. Регулировка распределительных валов на стороне впуска и выпуска обеспечивает отличную реакцию и оптимизирует газовый цикл в каждой рабочей точке. Еще одной особенностью является гибкая регулировка клапанов CAMTRONIC на стороне выпуска с двумя кулачками на клапан.Кулачки имеют различную геометрию, так что выпускные клапаны могут быть открыты на более короткий или более длительный период в зависимости от ориентации кулачка по отношению к дорожной ситуации. Результат: еще лучший отклик на движения педали акселератора на низких оборотах, плавное и экономичное вождение в среднем диапазоне оборотов и полная выходная мощность в верхних регистрах тахометра.

Как система впрыска топлива объединяет лучшее из двух миров

Турбокомпрессор и непосредственный впрыск с реактивным сгоранием не только обеспечивают высокую мощность, но и улучшают термодинамический КПД двигателя, тем самым снижая как расход топлива, так и выбросы.

Новый высокопроизводительный 4-цилиндровый двигатель впервые получил двухступенчатый впрыск топлива. На первом этапе высокоскоростные, высокоточные пьезоэлектрические топливные форсунки подают бензин в камеры сгорания под давлением до 200 бар — в режиме многократного впрыска, контролируемого системой управления двигателем по мере необходимости.

На втором этапе в игру вступает дополнительная система впрыска топлива во впускной коллектор с электромагнитными клапанами, необходимая для высокой мощности.Подача топлива с электронным управлением имеет рабочее давление 6,7 бар.

Как усовершенствованная система охлаждения увеличивает мощность

Высокая производительность требует интеллектуальной системы охлаждения — большой передний радиатор дополняется дополнительным радиатором в колесной арке. Низкотемпературный контур также используется для охлаждения воздуха/жидкости. В сочетании с последовательно подключенным промежуточным охладителем поток охлаждающей жидкости через охладители поддерживается высокоэффективным электрическим насосом.Это обеспечивает идеальное охлаждение сильно сжатого наддувочного воздуха и, таким образом, способствует оптимальной работе двигателя.

Охлаждение трансмиссионного масла встроено в контур охлаждения двигателя и поддерживается теплообменником, непосредственно примыкающим к редуктору. Блок управления двигателем установлен на корпусе воздушного фильтра - там он охлаждается потоком воздуха.

Преимущества электрического водяного насоса

Высокопроизводительный электрический водяной насос, регулируемый по потребности, работает независимо от числа оборотов двигателя.Поздняя активация во время прогрева означает, что блок двигателя нагревается быстрее, что улучшает трение, экономию топлива и выбросы. Насос также можно включать и выключать при движении с меньшей нагрузкой или при низких оборотах двигателя — в зависимости от ваших потребностей. Кроме того, электрический водяной насос обеспечивает доступность полной мощности двигателя и оптимальный отвод тепла во всем диапазоне скоростей. Он также защищает от теплового повреждения при работе на холостом ходу при очень высоких температурах окружающей среды.

Кроме того, новый 4-цилиндровый двигатель AMG предлагает управление генератором, ECO start/stop с быстрым перезапуском двигателя и движением накатом. Он оснащен сажевым фильтром.

Как новый производственный процесс упрощает вашу работу и повышает эффективность

Новый 2-литровый 4-цилиндровый двигатель AMG с турбонаддувом, получивший обозначение M 139, устанавливается полностью вручную — в соответствии с традиционным принципом AMG «Один человек, один двигатель». Однако он создается как часть совершенно новой организации процессов и логистики, поддерживаемой цифровыми технологиями.

Люди — главный фактор любой деятельности. Сотрудники оптимально поддерживаются цифровыми инструментами. Акцент делается на использование интеллектуальных технологических решений, а ключевым элементом является сочетание очень гибкой сборочной линии с предварительно сконфигурированными «цеховыми» тележками с использованием автоматического транспорта. При планировании новой производственной линии для М 139 также был важен аспект устойчивости — при производстве нового двигателя используются возобновляемые источники энергии, а весь процесс характеризуется значительным снижением выбросов CO2, потребления воды и количество образующихся отходов.

Как новая сборочная тележка улучшает сборку