Литье или штамповка что лучше

Штамповки или литье. Какие диски лучше подходят для зимних покрышек? | Обслуживание | Авто

Как производят?

В России распространены три типа колесных дисков. Литые изготавливаются из сплава легких металлов, таких как алюминий, магний и др. Его выливают в формы, а затем подвергают шлифовке и дополнительной механической обработке. Главное преимущество литых колес — это красота и небольшой вес, что сказывается на топливной экономичности и на управляемости машины. В среднем потребление топлива снижается на 0,5-1%, а тормозной путь на пару метров.

Штампованные диски изготавливают из листов нержавеющей стали с высоким содержанием углерода. Заготовки отправляют под ударный пресс и через несколько секунд колесо готово. Процесс этот быстр и дешев, что положительным образом влияет на цену. Такие колеса можно встретить на всех легковых машинах, а также на грузовиках и на автобусах.

А вот кованые диски получают с помощью сложной технологии. Сначала их отливают в формах из легкого сплава, а затем отправляют на наковальню. Гигантский пресс несколькими ударами сжимает горячий металл, снижая его зернистую структуру и схлопывая раковины. Тем самым, достигается небывалая для иных дисков прочность. Правда цена кованых колес раз в пять выше чем у литых, что делает их практически недостижимыми для рядового покупателя. Главное предназначение кованых дисков — это ралли-рейды.

Так что же наилучшим образом подходит для зимнего сезона? Из-за частых переходов температуры через нулевую отметку, зимой дороги трескаются и покрываются глубокими выщербинами. Риск угодить в неприятность возрастает. Здесь надо тщательным образом продумать все за и против. Лучше думать о безопасности, чем о красоте.

Удары на ямах

Литые диски плохо сопротивляются ударам. В морозы ниже 10 градусов легкие сплавы теряют вязкость и становятся хрупкими. Удары об острые края асфальта могут привести к образованию сколов или даже трещин. Но даже если диск выдержал удар, то сама покрышка способна лопнуть от жесткого контакта о яму и об обод. Кроме того, литые диски теряют внешний вид от химических реагентов, обильно выливаемых на дороги. Кроме того, они открыты для снега и грязи, отчего с сильные снегопады на внутренних поверхностях колеса могут образовываться наслоения льда и снега, отчего колесо начинает бить. А это влияет на управляемость машины.

Штампованные колеса сопротивляются ударам еще хуже, однако они не трескаются, а только гнутся. При пробое подвески избыточная энергия уходит от покрышки в край обода и гасится там. Погнутый диск пропускает воздух, но он не трескается. Мгновенной потери давления в шинах не произойдет и можно добраться до сервисной станции. Ремонт штампованного колеса стоит копейки и выполняется почти в любой шинной мастерской. На скорую руку поправить его можно и самому с помощью кувалды и крепкого словца.

Кроме того, на штампованном диске гораздо меньше риска пробить покрышку. Он скорее погнется сам, чем даст ей лопнуть от изуверского удара снизу. Тем самым, в дальней дороге с штамповками спокойнее.

Кованные же диски лучше оставить профессионалам-раллистам. Их преимущества зимой не очевидны, так как съедаются высокой ценой. Чтобы реализовать их потенциалы на льду, нужны специальные настройки подвески и усиленная тормозная система, а также шины с сантиметровыми шипами. Не помешает и рама безопасности внутри кузова, если сцепные свойства покрышек будут не столь хороши, как ожидалось.

В общем, в осеннюю непогоду о скорости лучше не думать. Штамповки дешевы, и можно без труда купить комплект колес и поставить на них зимние покрышки, чтобы по весне не тратиться на последующий шиномонтаж. Их можно снять самому и отнести на хранение в гараж. Ну а летний комплект резины лучше ставить на литые колеса. В теплую погоду они более предпочтительны, так как отменно сбалансированы и рассчитаны на высокие скорости. Поэтому специалисты рекомендуют зимой брать штамповки, а летом ездить на литье.

Смотрите также:

Зимние диски: литье или штамповка?

Консервация автомобиля на зиму в нашей стране уходит в прошлое, автомобилисты не готовы отказываться от своего средства передвижения в холодное время года. Но это не значит, что перестали возникать вопросы о том, как правильно эксплуатировать автомобиль зимой. Один из них касается того, какие диски использовать зимой, а какие летом. Впрочем, этот вопрос можно задать и в более простой форме: литье или штамповка предпочтительнее зимой.

Сразу оговоримся, однозначно ответить, что лучше для зимних или летних поездок – литье или штамповка – не получится. Поэтому мы расскажем про те характеристики дисков, которые в силу особенностей производства дисков, лучше использовать летом или зимой. А вот окончательное решение о том, какие вам нужны диски, придется сделать вам.

Итак, большинство автомобилей, тем более бюджетные, комплектуются штампованными дисками. В статье про литые диски мы перечислили преимущества и недостатки, которые и заставляют людей отдавать им предпочтение. И если вы остановили на них свой выбор, остается вопрос, куда деть штампованные диски. Расскажем, какие преимущества имеет штамповка, если ее использовать зимой.

Зимние диски

Главная причина, почему используют штамповку как зимние диски – нежелание каждый сезон заботится о шиномонтаже. Получается очень удобно -литые диски с надетыми на них летними шинами, ждут своей очереди, пока вы эксплуатируете зимние диски с зимними шинами.

Вторая по популярности причина использования штампованных дисков – желание сохранить литые диски в сохранности. Агрессивная химия, используемая на дорогах крупных городов, негативно воздействует на литые диски. Дело в том, что литье покрывается защитным лаком, с которым российская зима поступает беспощадно, также нелегко почувствуют себя диски литые хромированные, которые могут через несколько лет и вовсе лишиться своего покрытия.

Еще одна причина, из-за которой выбирается штамповка как зимние диски – это чистота. Штампованные диски обычно используют с колпаками колесными, а литые диски зачастую имеют более крупные прорези, чем штамповка. Все это наводит автомобилиста на мысль, что литые диски зимой приведут к скоплению большого количества грязи на тормозной системе. Впрочем, это мнение нельзя считать безапелляционным – колпаки колесные не являются такой уж прекрасной защитой и грязь тоже попадает под штампованный диск.

Еще одна причина, за то, чтобы использовать штампованные диски зимой, касается опять-таки сохранности дисков. Зимой ямы скрыты льдом и снегом, а потому можно влететь в яму и повредить литой диск, который менее прочен, а штампованные диски дешевле и их не так жалко. Все, вроде, правильно, сомнения вызывает лишь тот факт, что зимой ямы скрыты под снегом. Они скорее наоборот утрамбовываются снегом, а вот в дождливую погоду угодить колесом в яму шанс выше.

Итак, даже если не брать в расчет последние два пункта, все равно плюсов штампованные диски зимой имеют больше, нежели, литье. Но, как мы писали выше, это касается случаев, когда штампованные диски были изначально, а желание красоваться с литыми дисками может подождать и до теплого времени года.

Но что делать, если у вас есть только литые диски? Актуален ли в этом случае вопрос, что лучше литье или штамповка? И главное, так ли плохо использовать литье как зимние диски? В принципе, ничего страшного в этом нет. Но, как это было сказано выше, штампованные диски зимой более живучи, да и позволят лишний раз не мучиться с шиномонтажом.

А для объективного обзора мы должны отметить также позитивные моменты, которые имеют литые диски зимой. Литье весит меньше, что немного снижает неподрессоренные части автомобиля, а это в свою очередь дает больше простора для маневров, а зимой на заснеженных и заледенелых дорогах - это очень важно.

Литье или штамповка — что лучше надеть на зиму?

Люди, имеющие автомобили часто приходят к спору, на какие же диски лучше надеть зимние шины: литые или штампованные. Каждый имеет свои предпочтения, поэтому выбор стоит осуществлять опираясь на характеристики и свойства дисков.

Отличие литых дисков от штампованных

Различают два типа дисков для автомобильных колес: цельнолитые и штампованные из стали. За счет прочной структуры и свойствам стали конструкция изделий служит долгие годы. Но что же выбрать? Классическую «штамповку» или литые диски?

Литые диски производятся путем литья сплавов металлов, например, алюминия. Товар, который получается методом литья отличается меньшей массой, особой прочностью при поездках и привлекательным дизайном. При температуре ниже -40 оС изделия теряют свойства, а именно - прочность, поэтому их лучше использовать осенью, летом, весной и в "теплые" зимы. В отличие от штампованных, эти изделия подвергаются появлению трещин, сколов при интенсивных ударах и нагрузках.

Стальные штампованные диски производятся методом сборки нескольких деталей, которые изготавливаются при помощи штамповки из листовой стали. В отличие от литых, штампованные изделия имеют возможность исправляться от сильных ударов и вмятин при поездках. Использовать изделия можно в любую пору года, так как они обладают свойствами выдерживать низкие температуры. Диски имею большой вес и обыкновенный внешний вид, но их цена соответствует предложенным характеристикам товара.

Какие же диски выбрать на зиму?

Выбор дисков зависит только от предпочтений автомобилиста. Опираясь на характеристики и преимущества литых и штампованных дисков подбор компонентов для авто становится проще. Если на автомобиле стоит «литье», то не имеет смысла менять их на штампованные, ведь литые быстрее набирают разгон, что востребовано при гололедах.

Так же и наоборот. Если на вашем авто установлены штампованные диски в хорошем состоянии, то приобретать литые нет смысла. Часто штампованные аксессуары для авто используются в северных странах, так как они обладают высокой прочностью к нагрузкам и выдержкой низких температур.

Выбирать какие диски приобретать и использовать в дальнейшем - зависит от вас. Наш интернет-магазин «AvtoAll» предоставляет литые и штампованные диски любых размеров, а также - разнообразного дизайна конструкций и ценовой категории.

Распространенные мифы о литых и штампованных дисках

Почитав в сети характеристики о литых дисках появляются сомнения при покупке. Зачастую, от приобретения литых товаров автомобилистов настораживают следующие последствия:

- конструкция литых дисков трескается от нагрузок;

- на изделиях с тонкими спицами в зимний период появляется налет ржавчины;

- за счет скользких дорог высока вероятность удара дисками об бордюр или другое препятствие;

- при использование противогололёдных составляющих диски подвергаются появлению коррозии.

Высказывания о хрупкости «литья» под действием низких температур не совсем правдиво. Из уроков химии известно, что алюминий стает более хрупкий при морозах. Но в наших края автомобилисты крайне редко встречаются с температурами ниже -40оС, что обуславливает прочность не худшую прочность «литья», чем в штампованных дисках.

Современные конструкции литых товаров для автомобилей покрывают специальным покрытием, которое предотвращает появление коррозии длительное время. Можно смело сказать, что для «литья» влага и снег не враги.

С боковыми ударами та же история. Разве вы ежедневно ударяетесь колесами об препятствия? Такая ситуация происходит редко и несет серьезных последствий для конструкции.

Что касается снега, то он забивает штампованные и литые диски, но в последних счет конструкции обеспечивается очищение в процессе езды. Снег можно назвать как природным мойщиком дисков и охладителем тормозных дисков, что требуется при интенсивном использовании тормозов во время гололедов.

Литье, ковка или штамповка? Какие диски выбрать?

На чтение 3 мин Просмотров 1.2к. Опубликовано

Вопрос, какие диски выбрать для своего автомобиля, достаточно сложен и индивидуален для каждого, нет в нем каких-то общих правил. А все потому, что определяющих факторов слишком много, тут вам и цвет, и дизайн, и технология изготовления … Но все же, чтобы выбрать свой вариант, надо знать плюсы и минусы каждого вида дисков.

Штампованные диски (штамповка)

Самый популярный вид дисков. Популярность, объясняется низкой ценой, которая в свою очередь обусловлена простотой изготовления. Такие диски изготавливаются из обычного металла, путем штамповки и сварки.

Штампованные диски отличаются пластичностью, что тоже играет немаловажную роль в их популярности. Дело в том, что при ударе (попадание в яму, наезд на бордюр), стальной диск принимает удар на себя, существенно облегчая “страдания” подвески.

Но в случае с пластичностью не все так однозначно, если значительную деформацию легко заметить и устранить, прокатав диск за сущие копейки, то мелкие перекосы и вмятины, сразу можно и не заметить. При езде такие мелочи вызывают дисбаланс.

Отвечая на вопрос, какие диски выбрать, стоит обратить внимание еще на один существенный минус стальных дисков, это их масса. Штампованный диск на 25% тяжелее литого и на 35% кованого. К тому же, штамповка имеет очень скромный внешний вид, подверженный коррозии.

Литые диски (литье)

Литые (легкосплавные) диски, изготавливаются из сплавов на основе алюминия, методом литья под давлением в специальных машинах, после чего, внешняя поверхность диска покрывается лаком.

Бесспорных плюсов “литья”, два, это их масса, (в отличии от штамповки, такие диски на четверть легче) и дизайн, позволяющий значительно улучшить внешнюю привлекательность автомобиля.

Есть у литых дисков и третий плюс, но довольно сомнительный. Некоторые источники, утверждают, что благодаря материалу из которого изготовлены диски, они гораздо лучше отводят тепло от тормозных колодок. Однако конкретных цифр и показателей никто не приводит.

К основным недостаткам, легкосплавных дисков, относится их хрупкость (трещины, расколы, деформации), низкая устойчивость к химическим реагентам на дорогах и привлекательность для любителей легкой наживы.

При этом ремонтопригодность у таких дисков довольно низкая. На специальном оборудовании, путем сварки и методом горячего проката, восстановить диски возможно, но цена такого ремонта довольно высока, а гарантии что диск не развалится при следующем ударе, нет!

Кованые диски (ковка)

В случае с коваными дисками, разговор стоит начать с недостатков, точнее с одного единственного недостатка, это высокая стоимость кованых дисков, она непомерно высока.

В остальном же, кованые диски самые-самые! Самые прочные, самые эстетичные, самые легкие … и все благодаря материалу и технологии изготовления. Кованые диски изготавливаются из специальных алюминиевых сплавов (так называемый, “авиационный алюминий”) методом горячей объемной штамповки (процесс отдаленно напоминает ковку, от чего и пошло такое название), после чего нужный рисунок формируется на металлорежущем оборудовании. Данная технология изначально применялась только в авиационной промышленности, но прижилась и “на земле”.

Какие диски выбрать? Итог.

Штамповка идеальный вариант для тех кто не располагает излишками средств и вопрос эстетики не так уж важен. Для тех же чей бюджет позволяет решить и эстетический вопрос, лучше всего подойдут литые диски. Ну и наконец ковка, для особых случаев, когда любовь к автомобилю непомерно велика, а бюджет позволяет проявлять эту самую любовь в дорогих деталях.

Литые или штампованые диски зимой

Уже давно автолюбители спорят насчет выбора колесных дисков для зимних шин — одним нравится классическая «штамповка», другим — только «литье», и единое мнение в этом вопросе не достигнуто до сих пор. Попробуем разобраться, как ведут себя разные типы дисков в условиях зимней эксплуатации, и постараемся сделать правильный выбор.

Особенности дисков

Сейчас на автомобили устанавливаются стальные штампованные и цельнолитые колесные диски. Также популярны кованые диски, но из-за некоторых характеристик они схожи с литыми, поэтому их часто рассматривают вместе.

Штампованные диски изготавливаются из нескольких деталей, которые получаются методом штамповки из листовой стали, обладающей определенными свойствами. Такие изделия достаточно прочные, устойчивы к деформации при ударе и воздействию низких температур. Однако при этом они весьма тяжелые и их внешний вид не отличается привлекательностью. Главное достоинство таких дисков заключается в сочетании их высокой прочности и невысокой стоимости.

Литые диски производятся с помощью литья из легких сплавов (в основном — алюминиевых), поэтому у них небольшая масса и повышенная прочность. Но главным преимуществом является привлекательный внешний вид. Но такие диски недостаточно устойчивы к ударным нагрузкам — в результате на них могут образоваться трещины, сколы, а в ряде случаев даже раскалывание. Легкосплавные диски немного теряют свои прочностные характеристики при слишком низких температурах. Кроме того, они имеют более высокую стоимость, но она вполне окупает все их положительные свойства.

Такие различия в характеристиках дисков стали причиной разногласий по поводу того, какие из них лучше подойдут для использования зимой и летом. У обоих типов есть свои приверженцы, но зачастую выбор дисков осуществляется не по объективным причинам, а всего лишь на основании широко популярных мифов и предрассудков.

Мифы о зимней эксплуатации литых и штампованных дисков

Принято считать, что традиционная «штамповка» лучше подходит для эксплуатации зимой, чем летом. В пользу этого мнения свидетельствуют следующее доводы:

- Из-за сильных холодов литые диски могут разрушаться даже без воздействия значительных нагрузок;

- Зимой на дорогах скользко, поэтому высока вероятность получить боковой удар дисками о бордюры или иные препятствия, при этом «штамповке» после удара проще придать первоначальную форму, а «литье» обычно не подлежит восстановлению;

- Под снегом иногда скрываются ямы и другие преграды, при наезде на которые диски ломаются;

- Легкосплавные диски, особенно открытой конструкции, зимой забиваются снегом, что неизбежно приводит к нарушению балансировки и интенсивной коррозии ступичного подшипника, тормозных механизмов и других деталей;

- Под действием химических реагентов, которыми посыпают дороги, «литье» подвергается коррозии, утрачивает свой привлекательный внешний вид и все положительные характеристики.

Именно по этим причинам большинство автомобилистов перед приходом зимнего сезона устанавливают штампованные диски и не обращают внимание на то, что машина станет менее привлекательной и потеряет часть своих преимуществ, характерных для литых дисков. Но на самом деле нет смысла в такой замене, поскольку все доводы, приведенные выше — из разряда обычных слухов, многие из которых совсем не соответствуют действительности.

Эксплуатация литых и штампованных дисков в зимнее время

Чтобы понять, как в действительности ведут себя легкосплавные диски и автомобили на них зимой, нужно подробно разобрать каждый довод «против», приведенный выше.

1. Хрупкость «литья» при низких температурах. Принципиально такой аргумент верный — сплавы на основе алюминия при сильных холодах действительно становятся хрупкими и ломкими. Но на самом деле машины практически не сталкиваются с такими температурами, при которых диск может треснуть при ударе — такое возможно только в климатических условиях Крайнего Севера. Даже в Сибири столбик термометра зимой редко опускается ниже минус 40°C, поэтому при эксплуатации литых дисков никакого риска нет.

2. Боковые удары. Этот аргумент тоже имеет право на жизнь, но подобные ситуации случаются крайне редко. Если и происходят удары о бордюр или иное препятствие, то они не настолько сильные, чтобы нанести какие-либо повреждения диску.

3. Опасность под снегом. На такие препятствия можно наехать, если только двигаться по целине, покрытой не укатанным снегом. Но в настоящих городских условиях практически нереально наехать на яму, скрытую под снегом, или какой-нибудь кирпич, так как во дворах и на дорогах снег укатан и не способен провалиться под тяжестью машины. Этот факт существенно снижает вероятность поломки литых дисков, поскольку все дорожные неровности сглажены утрамбованным снегом. Но это, разумеется, не имеет отношения к городским дорогам, которые постоянно чистятся от снежной массы.

4. Снег, забившийся в диски. Лед и мокрый снег с одинаковым успехом забивает как «штамповку», так и «литье», однако последние обладают явным преимуществом — у них такая конструкция, которая позволяет самоочищаться во время движения. Это также облегчает мойку дисков и лучшее охлаждение тормозного механизма, что особенно актуально во время гололедов.

5. Образование коррозии. Этот пункт неактуален для современных литых дисков — на них нанесено весьма надежное лакокрасочное покрытие, а некоторые модели покрыты еще более прочным химическим слоем. Поэтому таким дискам не страшны никакие реагенты, чего не скажешь о традиционных стальных дисках — зимой они разрушаются гораздо быстрее.

Особо следует отметить деформации дисков. Часто сторонники штампованных дисков приводят аргумент, что «штамповку» намного проще выправить и отремонтировать при повреждении, а «литье» после сильного удара придется выбрасывать. Однако зимой вероятность получить удар заметно снижается. А «штамповка» способна не только деформироваться, но и разбортовываться, тем самым становясь источником дополнительных проблем.

Поэтому не существует никаких видимых причин для того, чтобы отказываться от эксплуатации литых дисков в зимний сезон. Вопреки расхожему мнению, у штампованных дисков зимой нет никаких преимуществ перед литыми. Но здесь следует учесть один важный момент — это относится к качественным литым дискам, которые изготавливались с соблюдением всех норм и стандартов. Если же устанавливать на машину слишком дешевые диски ненадлежащего качества, то вряд ли удастся избежать проблем.

Выбор дисков для зимы

Какому же типу дисков лучше отдать предпочтение в зимний сезон? Ответ достаточно прост — нужно выбирать те диски, которые подходят лично для вас и вашего автомобиля. Если машина летом «обута» в «литье», то зимой нет смысла ставить «штамповку» — такая замена не даст никакого положительного эффекта. А если авто постоянно эксплуатируется на штампованных дисках, то на зиму «литье» ставить бессмысленно, особенно если нет желания лишние деньги.

Но здесь существуют некоторые нюансы. Например, для автомобилей, эксплуатируемых в условиях Крайнего Севера, перед зимним сезоном есть смысл ставить «штамповку», которая лучше противостоит сильным морозам.

Также следует учесть вес литых дисков, который меньше штампованных, поэтому они обладают меньшей инерцией. Это дает некоторые преимущества: легкосплавные диски быстрее разгоняются или затормаживаются, что во время гололеда положительно сказывается на автомобильной управляемости, улучшает способность восстанавливать сцепление с дорожным полотном после срыва в занос и т.д. Поэтому такие диски зимой более безопасны, чем тяжелые штампованные, что является немаловажным фактором.

Как бы то ни было, выбор типа дисков для эксплуатации в зимний сезон — личное дело каждого водителя, и только вам решать, что устанавливать на автомобиль этой зимой.

Какие диски лучше выбрать для зимы — новости и статьи на сайте Goodyear

Дополнительный комплект дисков упрощает процесс сезонной смены автомобильных шин до предела. Вы ставите машину на домкрат, снимаете летний комплект и меняете его на зимние покрышки. В таком режиме замена шин отнимает не более 30-40 минут и проводится своими руками. Кроме того, вам не придется ждать очереди на шиномонтаж, теряя нервы и время. Но чтобы получить все эти преимущества, вам придется решить очень важный вопрос: «Какие диски лучше выбрать для зимы?». От правильного ответа на него будет зависеть ваша безопасность и комфорт. Поэтому дочитайте эту статью до конца и отправляетесь в ближайший магазин за новыми зимними колесами завтра утром.

На каких дисках лучше ездить зимой?

По мнению экспертов, они выглядят так:

- Стойкость к коррозии — зимой обод сталкивается не только со снежной кашей, но и с химическими реагентами, поэтому вопрос защиты металла по всему диаметру стоит особенно остро. Ведь летние диски не испытываю и половины зимней нагрузки.

- Высокая ремонтопригодность — она поможет сэкономить на устранении последствий мелких ДТП. Ведь правка радиуса обода обходится дешевле покупки нового колеса.

- Большой запас прочности — заснеженная дорога скрывает не самые приятные сюрпризы, поэтому в зимнее время колеса бьются о края ям в несколько раз чаще, чем летом. В таких обстоятельствах высокая прочность обода будет самой востребованной характеристикой.

- Низкая цена — этот пункт порадует любого автовладельца, ведь вы уже вложились в летние диски, поэтому желание сэкономить на зимнем комплекте выглядит более чем естественно.

- Минус один размер — не знаете, какой радиус дисков выбрать на зиму, — покупайте модель меньшего размера, например, не на 19, а на 18 дюймов. Чем меньше радиус — тем ниже центр тяжести машины и выше курсовая устойчивость.

Теперь вы знаете, каким должен быть зимний комплект. Осталось только решить, что лучше зимой — литье, штамповка или кованые модели. Для этого нам придется погрузиться в их достоинства и недостатки.

Зимние модели шин

Кованые, литые или штампованные диски — что выбрать на зиму?

Кованые, литые, штампованные — за этими словами скрывается не только технология производства автомобильного колеса, но и уникальный набор преимуществ и недостатков. Например, у штампованного варианта есть два важных преимущества — он дешев и очень быстро ремонтируется. Но если вы решите поставить штамповку на авто, вам придется смириться с недостаточной коррозионной стойкостью этого варианта.

Штампованные модели не держат удар — пластичная сталь сминается при наезде на край ямы или бордюр, провоцируя потерю давления в автошине. Поэтому на штампованных колесах ездят очень осторожно.

Литые модели сохраняют стабильность диаметра и формы лучше штамповки. Они не боятся ударной нагрузки — такой обод скорее треснет, чем прогнется. Из-за этого литые диски сложно ремонтировать. Их диаметр и форму нельзя восстановить рихтовкой. Максимум, на что вы можете рассчитывать — это сварочный шов поверх трещины. Причем за сварочные работы по алюминию и сложным сплавам на его основе берутся далеко не все автосервисы. Кроме того, литые модели стоят дороже штамповки, но у них нет явных проблем с коррозионной стойкостью.

Можно ли ездить на литых дисках зимой? Разумеется, да. Но будьте готовы к дорогому и сложному ремонту в случае аварии.

Кованые модели стоят дороже даже литого варианта, а любителям штамповки их ценник покажется просто заоблачным. За что отдают такие деньги? Во-первых, за прочность. На кованых колесах вы можете ездить на какой угодно скорости — они выдержат любой удар. Во-вторых, за низкий вес. Кованые модели разгружают неподрессоренную массу авто, помогая сэкономить топливо. В-третьих, за простой ремонт. Если металл не выдерживает удара — кованое колесо не лопается, а сминается, как штамповка. Чтобы восстановить его форму, достаточно простой рихтовки.

Высокая цена кованой модели компенсируется долгим сроком службы. Вы будете ездить на прочных и коррозионностойких дисках намного дольше, чем на литье или штамповке.

Вывод: что же лучше для зимы

Нужно ли ставить на зиму отдельные диски? Разумеется, да. Во-первых, их можно поставить своими руками, сэкономив время и деньги, которые вы потратите в автосервисе. Во-вторых, зимние модели должны быть прочнее летних вариантов. В-третьих, вы сэкономите на балансировке колес после сезонной замены автошин.

Какие диски нужны для зимнего времени? В список обязательных требований к таким колесам входит: прочность, коррозионная стойкость, ремонтопригодность. К дополнительным требованиям можно причислить низкую цену и привлекательный внешний вид.

Какие модели соответствуют обязательным и дополнительным требованиям к зимним колесам? Во-первых, штампованные варианты. Они очень дешевы, но мнутся на ямах. Во-вторых, литые модели. Они держат ударную нагрузку, но плохо ремонтируются. В-третьих, кованые колеса. Они выдержат любой удар, хорошо ремонтируются, но стоят очень дорого.

Какого размера должны быть зимние диски? На этот вопрос может ответить только производитель авто. Покупка моделей не по размеру приводит к потере управляемости и повышению расхода топлива. Опытные водители советуют покупать зимние колеса на один размер меньше, чем летние модели. Например, на 14, а не на 15 дюймов. Так вы сместите центр тяжести к дороге, повышая курсовую устойчивость.

Какие диски лучше: литые или штампованные?

По мере осеннего похолодания почти каждый водитель задается вопросом: какие же диски лучше установить на автомобиль зимой? Есть 2 варианта: один — установка штампованных, второй — литых моделей. Несмотря на высокое заявленное качество, у каждого вида есть свои особенности, поэтому мы проведем сравнение штампованных и литых дисков для авто.

Штампованный и литой диск для автомобиля

Штампованный и литой диск для автомобиляОсобенности штампованных моделей

Штампованные диски делаются из более мягкой стали. Она выступает гарантией возможности исправления формы при замятии. Это же и является основной проблемой: так как штампованный диск принимает на себя большую часть нагрузок, его целостность может с большей вероятностью нарушаться.

Что касается процесса использования, то здесь, невзирая на массу, изделие довольно легко заменить. Также штампованные модели лучше тем, что находятся в достаточно доступной ценовой категории — даже если их потребуется заменить, владельцу вряд ли будет жаль потраченных денег. Особенностью использования штампованных моделей является необходимость использовать грузы с небольших зажимом при балансировке колес. Если пользоваться большими зажимами, это будет оказывать воздействие на сталь, способствуя накоплению там влаги.

Штампованные колесные диски

Штампованные колесные дискиК недостаткам штампованных изделий стоит отнести:

- вероятность повреждения подвески при ударах комплектующей;

- низкое качество окрашивания поверхности. Неравномерно нанесенное покрытие нередко приводит к тому, что на изделиях появляется ржавчина. А в условиях использования во время оттепели, когда на дорогах сыро, водителю нужно будет постоянно заботиться о дополнительных дисковых покрытиях;

- не слишком презентабельный внешний вид. Это, в некотором смысле, является преимуществом — можно красить и наносить защитные покрытия, не боясь ухудшения внешнего вида.

Штампованные диски для автомобиля

Штампованные диски для автомобиляОсобенности литых моделей

Литые диски отличаются относительно небольшим весом. Это делает сцепление с дорожным покрытием при заносе лучше. Литые изделия хорошо показали себя во время маневров. При ударе они меньше воздействуют на подвеску и кузов в целом. Зимой вероятность занесения авто велика, но благодаря отсутствию склонностей литья к замятию можно не беспокоиться о замятии диска.

Лучше эти модели и благодаря внешнему виду — они представлены в огромном ассортименте и подойдут любому водителю, будут гармонировать с любым автомобилем. Что касается цены, то они дороже штампованных, но дешевле кованых.

Литые модели по умолчанию более современные из-за того, что начали делаться относительно недавно и с учетом особенностей новых авто.

Литые диски для автомобиля

Литые диски для автомобиляПри выборе литых моделей требуется знать и их недостатки:

- необходимость внимательнее следить за дорогой в неблагоприятных условиях — при заезде в яму такой диск почти не примет на себя нагрузку;

- большая вероятность появления раскола, нежели на других моделях. Если изделие поломается, то уже не сможет принять на себя удар, а полностью передаст его на подвеску;

- неустойчивость к дорожным абразивам. Соляной раствор, которым обрабатываются дороги в гололед, способен за некоторое время разрушить целостность покрытия изделия. Его ремонт будет стоить недешево.

Важно при покупке таких комплектующих обращать внимание на качество предустановленной резины. Например, бескамерный тип опасно устанавливать с литыми моделями из-за того, что при трещине в них может проколоться резина. Это вызовет опасную ситуацию на дороге — статистические данные говорят о том, что часто в проколе резины виноваты не внешние препятствия, а диски.

Сравнение разновидностей

Чтобы сравнить, как именно отличаются штампованные диски от литых, и какие в итоге лучше себя покажут, нужно знать разницу в их «поведении» на дороге зимой. Допустим, на дороге есть яма, и ваш автомобиль движется со скоростью 80 км/ч. Под снегом ямы может быть не видно до последнего момента, поэтому машина будет тормозить непосредственно в яме. Из вариантов развития событий можно узнать, какие же изделия ведут себя лучше:

- В случае со штампованным резина пробьется до самого изделия, смяв края. Это вызовет потерю давления в шинах, что сделает авто неуправляемым и вызовет аварийную ситуацию.

- С литыми же комплектующими выше вероятность того, что они выдержат удар и вообще не пострадают. Разница состоит в трещине: даже если она образуется в случае сильного удара, то будет небольшой, что не вызовет резкого падения давления в шинах. Это позволит водителю вовремя среагировать, не попав в аварию.

Используйте литые диски для езды зимой

Используйте литые диски для езды зимойТаким образом, ответом на вопрос: «Какие диски лучше устанавливать в холодное время года?» будет использование комплектующих, изготовленных методом литья. Они, хоть и стоят дороже, уберегут от аварий, так как редко гнутся и дают трещины, тем самым пагубно воздействуя на резину.

0 0 votes

Рейтинг статьи

[democracy]

[democracy]

производственных технологий полный

1 Основание. Формование элементов в процессе литья в песчаные, металлические и оболочковые формы, специальные способы литья.

Литейное производство заключается в придании формы и размеров путем подачи жидкого металла или сплава в специально подготовленную форму, которая в результате затвердевания принимает внутреннюю форму формы, называемую отливкой. Основные работы: плавка и заливка металла в подготовленную форму, затвердевание и частичное охлаждение отливки, извлечение отливки из формы и доводка

Песчаные формы : это одноразовые формы, преобладающие в железных сплавах.Такие формы чаще всего изготавливаются из различных видов кварцевого песка, обладающего высокой устойчивостью к высоким температурам. ПОДГОТОВКА ФОРМЫ К ПЛАВАНИЮ : внесение стержней в полость формы (в гнезда стержней), складывание формы, прижатие верхнего ящика к нижнему ящику.

Оболочечные формы: Применение для серийного и массового производства форм и стержней мелких и средних отливок с высокими размерными требованиями и хорошей гладкостью поверхности.При такой формовке мы получаем отливки с малой шероховатостью поверхности и высокой точностью размеров, возможность получения отливок с тонкими стенками, частичное или полное исключение механической обработки, легкая автоматизация и механизация процесса.

Металлическое литье - самотеком, возможно с применением металлических или песчаных стержней. В связи с многократным использованием форм в процессе литья иногда применяют понятие с более широкой областью применения - литье в постоянные формы (формы из нескольких сотен отливок), в отличие от литья в полупостоянные формы и литья в одноразовые (песочные) формы. формы

Путем приложения пониженного давления в полости пресс-формы или за счет вибрации штампа.Эти обработки направлены на лучшее заполнение форм или получение благоприятной структуры отливки.

Специальные методы литья : литье в оболочку, литье под давлением, литье под низким давлением, центробежное литье, непрерывное и полунепрерывное литье, процесс Шоу, литье под давлением, точное литье из расплава.

2. Значение и назначение литейного производства. Преимущества и недостатки формованных литьем элементов, характеристики литых элементов.

Характеристики: - Литье имеет гораздо меньшую прочность, чем элементы, изготовленные другими способами - Основное явление во время затвердевания - уменьшение объема металла, называемое усадкой затвердевания, которое может привести к образованию различных типов дефектов, таких как в виде усадочных полостей или истончений. Для предотвращения этого используются различные виды ушек. -Всегда после того, как отливка сделана, ее необходимо оштукатурить.

Преимущества и недостатки, например, дляформы оболочки. Преимущества оболочечного литья: - возможность применения ко всем литейным сплавам (по экономическим соображениям в основном применяется для чугуна, чаще всего в автомобилестроении) - высокая стоимость формовочных материалов, получение отливок с малой шероховатостью поверхности и высокой точностью размеров, - возможность получения отливок с тонкими стенками,

3. Обработка пластмасс. Классификация процессов механической обработки, преимущества и недостатки.

Пластическая обработка - вид обработки металлов и их сплавов, при котором в результате пластической (остаточной) деформации заготовкам или материалам придается форма или разделение и изменяются их свойства, гладкость структуры, остаточные напряжения и физико-химические свойства. измененный.Пластификация материала – это физическое состояние, вызванное внутренними и внешними силами, температурой, при которой материалы способны к пластическому течению.

Классификация: - Обработку пластмасс можно разделить по , температура, холодная и горячая,

- В зависимости от метода обработки , различают следующие процессы: прокатка, прессование, ковка, волочение.

Преимущества и недостатки: - Экономия материала - продукция, полученная путем переработки пластика, производится серийно.Это позволяет снизить себестоимость единицы продукции - Относительно низкая себестоимость единицы продукции - в случае накатывания резьбы, а также зубчатых элементов, таких как шестерни, многозубчатые насечки, , отмечается улучшение механических свойств по сравнению с обработкой и гладкость элементы улучшаются механические свойства обрабатываемого материала - пластическая обработка сохраняет непрерывность волокон, что обеспечивает лучшие механические свойства готового продукта.- Возможность формообразования сложных форм, чего в других технологиях добиться трудно или невозможно - высокая стоимость станков и инструментов

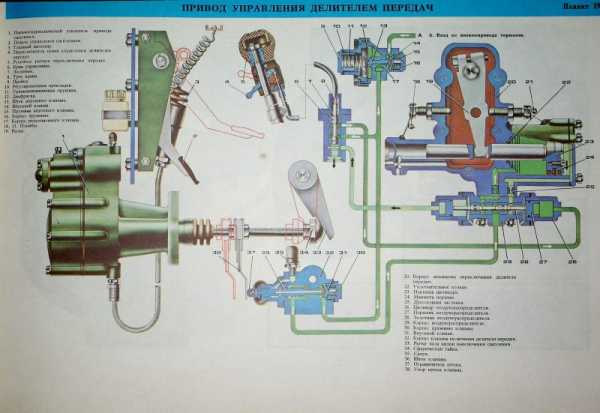

4. Свободная и полусвободная поковка. Применение, основные операции свободной и полусвободной штамповки

Под ковкой понимают изменение формы обрабатываемого металла, вызванное действием молота, бойка молота или пресс-штанги, с использованием пластических свойств обрабатываемого металла. Ковка с открытым концом Процесс, при котором инструмент оказывает давление только на часть поверхности металла, а деформированный металл может течь в любом количестве направлений.

В процессе полусвободной ковки используются дополнительные инструменты для повышения точности поковок и уменьшения технологических и механических припусков., д) формирование головки шарнира, е) гибка кривошипа Применение : Свободная и полусвободная процессы свободной ковки чаще всего используются в таких случаях, как:

- для крупногабаритных поковок, - для штучного и мелкосерийного производства, - для изготовления запасных частей и в ремонтных целях, - для предварительной пластической обработки слитков из легированной стали или сплавов со специальными свойствами для слябов и кованых заготовок. Основные операции: - осадка, - пластическая деформация материала с целью увеличения поперечного сечения изделия за счет уменьшения его длины или высоты, - удлинение, - увеличение длины изделия в направлении одной из его осей , за счет уменьшения поперечного сечения перпендикулярно этой оси - пробивка, - выполнение в ковке круглых или квадратных сквозных отверстий - гибка, - соответствующая форма без изменения основных поперечных сечений - вырезка, -напр. Дефекты вырезки и технологические припуски - скручивание, - одна часть поковки скручивается по отношению к другой вокруг оси на заданный угол.- сварка - соединение прессованием двух кусков металла

5 Штамповка. Классификация, назначение. Этапы заполнения открытого и закрытого узора.

Штамповая штамповка заключается в объемном формовании металлов и их сплавов в резе инструментов (штампов) в результате давления или удара. Характерной особенностью является то, что боковые поверхности инструментов ограничивают свободное течение материала, а деформированный металл принимает форму заготовки в инструменте.Кузнечная штамповка, как и открытая, характеризуется трехосным напряженным состоянием, при этом все основные напряжения являются сжимающими.

Этапы заполнения штамповой заготовки При ковке в открытых штампах (с облоем) этапы заполнения чистовой заготовки следующие: а) свободная осадка, б) заполнение штамповой заготовки, в) формирование облоя, г) получение высокой размерности. поковки. Этапы заполнения закрытой плашечной заготовки Заполнение чистовой заготовки в закрытых плашках можно разделить на три этапа: свободная осадка, заполнение плашечной заготовки, полное заполнение заготовки, заканчивается появлением легкого люфта в щели молнии.

Назначение: Штамповка применяется в массовом и крупносерийном производстве (т.к. для ковки штамповкой необходимо изготовление штампа, стоимость которого значительна. При малом количестве поковок стоимость штамп значительно увеличит себестоимость данного изделия, и в этом случае его лучше выковать методом свободной ковки, чем штамповкой При большом количестве изделий стоимость изготовления штампа распределяется на большое количество поковок и оказывает незначительное влияние на цену продукта.

Процесс штамповки подразделяется на: Штамповка на молотах Штамповка на винтовых прессах

Штамповка на кривошипных прессах Штамповка на гидравлических прессах Штамповка на ковочных машинах Штамповка на специальных машинах, напр.автоматы, ковочные валки Штамповка на агрегатах

6. Типы штамповок, свойства, характеристики.

Поковки, изготовленные на винтовых прессах , подразделяются на четыре основные группы:

Группа I включает поковки с удлиненной осью, с изогнутой осью, с выступами и вильчатыми поковками. Ко второй группе относятся мелкие и средние поковки клапанов, штифтов, стаканов и чаш. К III группе относятся поковки промежуточной формы между поковками I и II групп.К этой группе относятся поковки клапанов, корпусов и т. д. К четвертой группе относятся поковки, полученные методом точной штамповки. В эту группу входят цилиндрические и конические шестерни.

Арматура, выкованная на кривошипных прессах в открытых штампах, может быть разделена на три основные группы:

Группа I - поковки с круглым или почти круглым профилем в плоскости членения, которые изготавливаются осадкой или осадкой с легким выдавливанием.II группа - поковки с удлиненной осью. Поковки с незначительной разницей в сечении изготавливаются непосредственно из исходного материала. Из заготовок изготавливают поковки со значительными различиями в сечении. III группа - гнутые поковки, при производстве которых необходимо применение штампов с замками и гибочной или формообразующей заготовки

7. Вокруг поковки формируется носик - замкнутое кольцо, препятствующее вытеканию металла из заготовки. Отлив, протискивающийся между верхней и нижней матрицами, предохраняет от ударов одной матрицы о другую.При ковке в открытых штампах создается заусенец, который срезается сразу после ковки. Вспышка состоит из моста и магазина. Вспышка необходима при ковке в открытых штампах. Ее круп. он: - создает вокруг металла замкнутое кольцо, препятствующее вытеканию наружу металла в заготовке - предохраняет штампы от прямого взаимного удара и повреждения, - накапливает избыточный заряд после заполнения сечения.

8. Прокат, классификация, назначение.Основные параметры процесса продольной прокатки

Процесс прокатки , при котором металл деформируется путем дробления его между вращающимися валками. Этот метод является наиболее популярным методом обработки металлов давлением. Подсчитано, что в настоящее время почти 80% производимой стали перерабатывается с использованием этого метода. Классификация: В зависимости от положения валков и направления их вращения по отношению к заготовке различают следующие виды прокатки: продольную, поперечную, косую, периодическую, специальную.

При продольной прокатке деформация происходит между двумя валками, вращающимися в противоположных направлениях. Из-за трения между обрабатываемым металлом и валками металл затягивается между валками и деформируется. Металлопрокат получает прямолинейное движение перпендикулярно оси (взаимно параллельных) валков.

Основные параметры: складка g, расширение b, удлинение l, потеря сечения F. Виды показателя деформации: абсолютный Δg = g0-g1, относительный Ɛg = (g0-g1)/g, коэффициент деформации λg = g1/g0, деформация реальная ϕg = ln (g1 / g0). Аналогичные формулы для всех параметров Состояние сцепления :. Схватывание происходит за счет сил трения, возникающих между поверхностями валков и поверхностью сминаемого между ними металла. р > а

Применение: Этот метод прокатки чаще всего используется для производства прутков, профилей, листов и полос.

9. Перетаскивание процессов. Сущность и применение. Виды штампов и их конструкция.

Процесс волочения представляет собой совокупность всех основных операций и процедур волочения, выполняемых на одном изделии, на одном или нескольких станках и с использованием различных инструментов.

Сущность и применение: Чертеж применяют чаще всего для уменьшения сечения заготовок в виде проволоки, стержней или труб с профилем, аналогичным профилю готового изделия. Имеется трехосное напряженное состояние: напряжения растяжения σ 1 в осевом направлении и напряжения сжатия σ 2 и σ 3 в радиальном направлении. Волочение также может быть использовано для продольного изгиба материала. Путем волочения также возможно увеличение зазора трубы за счет использования дорнообразного волочильного штампа с удлинителем на конце Типы волочильных штампов: Конструкция волочильного штампа конического: - Конус смазочный - Рабочий ( дробление) конус - Калибровочная часть (калибровочное отверстие) Выходной конус, Чертеж дуги построения : входная часть, смазочная часть, рабочая часть, калибрующая часть, выходная часть. Зона дробления монолитного штампа может быть вогнутой, дугообразной или сигмоидальной.

10. Процессы экструзии. Сущность, классификация, применение, виды.

Сущность и классификация: Процесс экструзии заключается в том, что металл, заключенный в контейнере, продавливается через

отверстие штампа и получает форму поперечного сечения продукта, соответствующую

Фасонные штампы. Экструзия также называется струйной утюжкой.Их проводят в холодном или горячем состоянии на механических и гидравлических работах для получения преимущественно осесимметричных элементов

В зависимости от направления потока, виды отжима:

- одновременный, когда скорость возврата пуансона vs и материал vm, протекающий через отверстие в матрице, соответствуют

- встречное вращение, когда возвраты скорости пуансона vs и материала vm, протекающего через отверстие в матрице или зазор между пуансоном и матрицей противоположны,

- с боковым поступлением материала, когда плашка или плашки находятся в боковых стенках емкости, либо материал затекает в пазы матриц в поперечном направлении (перпендикулярно направлению движения пуансона),

- складчатый, когда материал вытекает из матрицы одновременно по ходу и против движения пуансона

-специальные (гидростатического прессования, с подвижной емкостью, без емкости и др.

Применение: для производства полнотелых и пустотелых изделий с удлиненными

Профили, в том числе трубы постоянного или переменного сечения. Экструзия также используется для получения заготовок.

11.12. Резка и пробивка. Применение, характеристики, методы, влияние слабины

Резка - способ формообразования изделий, заключающийся в отделении одной части материала от другой по замкнутой или незамкнутой линии, называемой линией реза. Штамповка - способ резки листового металла (чаще всего в виде полос или полос), выполняемый с применением штампов для штамповки.

Методы : С штампами можно выполнять следующие операции:

Резка - Резка - по замкнутой линии. Вырезанная (внутренняя) часть является предметом, внешняя - отходами.

Пробойник -Вырез - по замкнутой линии. Вырезанная (внутренняя) часть - отходы, внешняя - предмет.

Резка - Резка - по открытой линии.Когда заготовка вырезается из исходного материала, образуются отходы или нет.

Обрезка - Обрезка - по открытой линии. Удаление припуска рядом с кромкой заготовки

Перерез - Рез - по открытой линии, не доходя до края заготовки. Материал не разделен на две отдельные части. Обрезка - Удаление припуска, чаще всего в деталях, изготовленных на предыдущих операциях штамповки или ковки Резка - Отделение двух заготовок от более раннего элемента Сглаживание - Придание поверхности пересечения желаемой размерной точности и гладкости.Сглаживание может производиться срезанием припуска или пластической деформацией

Характеристики : На участке разделения можно выделить следующие зоны:

1-закругление верхней поверхности, -2 блестящая и гладкая поверхность, - 3 зона резания, вызванная пластической деформацией, -4 матовая и шероховатая поверхность, -5 зона излома, вызванная изломом, - 6 заусенец - острый выступ, идущий по краю резать.

Эффект люфта:

Важно правильно определить зазор между пуансоном и матрицей, который влияет на ход процесса штамповки.Если зазор слишком мал, трещины не соединяются, и на разрезаемом предмете появляются заусенцы по всей его окружности. При слишком большом люфте верхняя поверхность предмета становится не гладкой и блестящей, а зубчатой. Величина оптимального зазора зависит от типа материала, толщины листа и вида операции.

13. Процессы штамповки листового металла. Тиснение, тиснение, перемотка.

Наиболее распространенным является прессование с жесткими инструментами. Шахтный материал в виде плоского пластинчатого диска в результате действия штампа меняет свою форму на цилиндрическую за счет пластической деформации, что вызывает двойное изменение кривизны пластины.

Лифт

Если геометрия выдавливания не позволяет выполнить его за одну операцию выдавливания, сначала применяется выдавливание с рекомендуемым коэффициентом выдавливания, а затем операция выдавливания.

Чеканка - ограничения процесса - периферийные трещины на волчке у дна, - складчатость стенки волчка, вызванная окружными сжимающими напряжениями, - продольная трещина стенки по периметру волчка в результате чрезмерного упрочнения материала.

перемотка В результате процесса перемотки внутренняя поверхность фильеры становится внешней поверхностью.

Тиснение перемоткой имеет следующие преимущества перед обычным тиснением: - можно уменьшить диаметр сосуда в большей степени за одну - операцию тиснения, - можно совмещать тиснение с перемоткой в одну операцию.

14. Основы порошковой металлургии. Процессы горячей штамповки спеченных материалов.Материалы высокой плотности, полученные из порошков, спеченных металлов и композитов.

Порошковая металлургия - способ изготовления предметов из порошков металлов без их плавления. Отдельные частицы порошка объединяются в однородную массу при отжиге сильноуплотненных тел в восстановительной или инертной атмосфере. Данная технология позволяет получить однородную микроструктуру, свободную от неметаллических включений и дефектов. Изделия порошковой металлургии отличаются исключительными механическими свойствами и износостойкостью, благодаря чему они широко используются в различных отраслях промышленности, таких как:в аэрокосмическая промышленность

ЭТАПЫ:

Производство продукции делится на следующие основные этапы:

- производство металлических порошков (измельчение, распыление, метод испарения и конденсации, восстановление соединений металлов, электролиз, карбонильный метод, межкристаллитная коррозия) - формование порошков - прессование, - спекание, - возможная отделка

Основные явления : - движение атомов (массоперенос) - поверхностная и объемная диффузия, - течение, вызванное капиллярным давлением, - испарение и конденсация.

Примеры Карбиды От 70 до 90% спеченного объема составляют карбиды металлов, а остальную часть составляет связующий сплав. высокая твердость и сопротивление истиранию, а также высокая прочность на сжатие, а также сохранение прочностных свойств при высокой температуре

Керметы представляют собой композиты на основе карбида титана. Они превосходят цементированные карбиды во многих отношениях.

Инструментальная керамика оксид алюминия (так называемая белая керамика), смешанная керамика (оксидкарбид), керамика, армированная нитевидными кристаллами, нитридная керамика (серая), ГОСТИНАЯ (сочетание азотной и оксидной керамики). Поликристаллический алмаз

15. Современные конструкционные материалы, используемые для производства деталей машин. Технологическая конструкция. Технология изготовления в процессах обработки и сборки. Примеры технологических и нетехнологических сооружений

Наиболее важные материалы на сегодняшний день: высоколегированная литая сталь, мартенситностареющие стали и сплавы с памятью формы; металлические композиты; полимерные материалы, композиты и нанокомпозиты; керамика и стекло.

Технология изготовления - это совокупность конструктивных особенностей, позволяющих минимизировать себестоимость изготовления отдельных деталей и узлов машины в условиях конкретного завода и вида производства.

Однако стремление к минимизации затрат не должно снижать качество производимых машин. При анализе учитываются такие параметры, как тип производства и условия конкретного завода. при нескольких штуках данного продукта не выгодно использовать специальные препараты или формы, чтобы не повышать цену продукта.

При массовом производстве все средства используются для повышения качества и скорости выпускаемой продукции.

Если говорить о конструктивных особенностях изделия, то они должны быть рассчитаны (предпочтительно) на конкретные станки или производственные предприятия, располагающие соответствующей технической и машинной базой.Оптимально, ).

Оценка технологического исполнения при сборке в основном заключается в снятии фасок с кромок - фаски влияют на натяг при сборке, прилегание вала к отверстию, доступ к винтам и способ их затяжки.

Примеры Для штучного производства, как правило, самыми дешевыми являются детали, сваренные или сформированные вручную в песчаных формах или открытой штамповке, литье в серийном производстве, как правило, является самым дешевым, в то время как для массового производства штамповки и штамповки и литья под давлением некоторые материалы выгодны для использования в определенных методах, например, серый чугун для отливок

16. Принципы проектирования технологических процессов, исходные данные. Классификация деталей машин, типизация технологических процессов.Оценка технологического процесса и критерии оценки.

Технологический процесс - основная часть производственного процесса, включающая деятельность, направленную на получение заданных форм, размеров и свойств заготовок или определение взаимного положения деталей или узлов в изделии

Классификация деталей : - прямые детали , изготовленные из одного куска материала - сложные детали , состоящие из нескольких прямых частей, напр.подшипник качения, кардан - детали , состоящие из простых и сложных деталей, составляющих одно конструктивное целое, например коническая фрикционная муфта - комплекты , состоящие из простых, сложных деталей и узлов, например комплекты конвейерных устройств в комбайне W В большинства машин можно выделить три основные группы деталей:

- соединения (заклепки, винты, клинья, штифты, штифты ) - детали для передачи вращательного движения (оси, подшипники, муфты) - детали приводов (шестерни, шкивы, цепи)

Исходные данные для проектирования технологических процессов.

1. Конструкторская документация: чертеж предложения, кинематическая схема, сборочный чертеж изделия в целом (на основе Отработки технологии окончательной сборки), сборочные чертежи узлов, детальные чертежи отдельных элементов, техническая и эксплуатационная документация

2. Производственная программа: всю продукцию, которую возможно произвести на предприятии в течение определенного периода времени.

3. Средства производства: включает в себя технологические позиции, на которых будет осуществляться технологический процесс

Типизацией называем унификацию разработки технологических процессов для изделий (деталей машин), принадлежащих совокупности общих технологических признаков (технологически сходных) Форма , размеры, точность и технические условия и материал объекта - это те факторы, которые во многом определяют если не всю структуру процесса, то его основные операции.

Условия проектирования технологического процесса:

Каждый технологический процесс должен отвечать двум условиям:

- качество - вытекает из строительного чертежа конкретной детали и технических условий, относящихся к мин. сохранение заданных размеров, формы и шероховатости поверхности

- экономичность - заключается в выполнении технических требований при наименьших затратах на производство. Низкая стоимость включает, среди прочего, мин. трудоемкость, мин. дефицит

Оценка процесса и критерии:

Анализ эффективности заданного технологического процесса на начальном этапе учитывает требования, предъявляемые заказчиком и уточняемые на их основе исполнителем

- прочность - Степень удовлетворенности потребителя контрольно-измерительными испытаниями, проведенными самостоятельно, и после установленного срока эксплуатации - Требования к материалам - Степень удовлетворенности используемым материалом

- Цена - цены по отношению к аналогичным продуктам, доступным на рынке - Особые требования - В зависимости от условий контракта.

Поисковик

Аналогичные подстраницы:

Материаловедение и технологии производства конструкций

Материаловедение и технологии производства План лабораторий

Углеродное железо, технологии производства с материаловедением

Резная обработка, ЗНАНИЯ, ТБ, технологии производства для газовой сварки

производственные технологии 4 03 13

Семестровая работа - производственные технологии, семестр II

Материаловедение и технологии производства, отчет 5D

Технологии производства - дерево, Ukw, II Lic, Wood, Lecture

Материаловедение - ответы, GUT Engineering, семестр 1 , Материаловедение и производство

меди, Механика и машиностроение агх, MIBM, технологии производства, 2011-2012

Специальные методы чеканки, Исследования, Технологии производства

Материал2, Технический университет, Отчеты, проекты, лекции, Технологии производства

Материаловедение и Отчет о технологиях производства 5A

Материаловедение и технология W Отчет о производстве 3B

Отчет о материаловедении и технологиях производства 6B

Бесшумность, Технологии производства, Электрохимическая обработка? .

Преимущество и недостаток штамповки - выставка

Преимущество и недостаток штамповки

Преимущество:

Штамповка и отливки, поковки по сравнению с тонкими, равномерными, легкими, сильными царапинами. Штамповкой производятся детали с ребрами жесткости, ребрами, гофрами или фланцами, которые трудно изготовить другими способами, чтобы повысить их жесткость. В результате высокоточных пресс-форм, точности заготовки до микрометра и высокой точности повторения можно штамповать одни и те же спецификации, отверстия, бобышки и т. Д.Детали холодной штамповки обычно больше не получаются путем резки или вырезаются лишь в небольшом количестве. Точность горячей штамповки и состояние поверхности ниже, чем у деталей, изготовленных холодной штамповкой, но все же лучше, чем у отливок, поковок, резка меньше.

Штамповка - эффективный производственный метод, использование составных пресс-форм, в частности многопозиционных прогрессивных штампов, в прессе (одно- или многопозиционном) для завершения многоточечного процесса, достигаемого путем разматывания ленты, плоской правки, штамповки формовочному, отделочному автоматическому производству.Высокая эффективность производства, хорошие условия труда, низкая стоимость производства, как правило, может производить сотни штук в минуту. По сравнению с другими методами обработки и формовки экструзия имеет множество уникальных преимуществ как с технической, так и с экономической точки зрения. Основные результаты следующие.

(1) Штамповочное производство с высокой производительностью и простотой в эксплуатации, легко механизируется и автоматизируется. Это связано с тем, что штамповка - это использование штампа и штамповочного оборудования для завершения обработки, обычный пресс обеспечивает количество перемещений до десятков раз в минуту, а высокоскоростное давление составляет сотни или даже тысячи раз в минуту или более, и каждый удар удара может получить удар.

(2) штамповка из-за точности размера и формы и, как правило, не повреждает качество поверхности штампованных деталей, а срок службы штампа, как правило, дольше, что делает качество изготовления стабильным, хорошей взаимозаменяемостью, с «точно таким же» Характерная черта.

(3) штамповка Обрабатываемый диапазон размеров, более сложная форма деталей, таких как маленькие часы, секундомер, большие автомобильные балки, крышки и т. д., в сочетании с материалом для холодной штамповки, когда эффект холодной штамповки деформируется, интенсивность штамповки и жесткость выше.

(4) Маркировка не образует стружки, меньше материалоемкость и не требуются другие нагревательные устройства, что экономичнее и энергосберегающе методы обработки, тем ниже стоимость штамповки деталей.

Благодаря более высокому качеству тиснения тиснение имеет широкий спектр применения во всех областях народного хозяйства. Например, в аэрокосмической, авиационной, военной, машиностроительной, сельскохозяйственной технике, электронике, информации, железной дороге, почте и телекоммуникациях, транспорте, химической промышленности, медицинских приборах, бытовой технике, легкой промышленности и других подразделениях происходит процесс штамповки.Он не только используется во всей отрасли, но и каждый вступает в непосредственный контакт с продуктом штамповки. Как и самолет, поезд, автомобиль, трактор, штамповок много больших, средних и маленьких. Кузов, рама и колесные диски и другие детали вырезаются. Согласно статистике опроса, велосипеды, швейные машины, часы, 80% штампованных деталей; ТВ, магнитофоны, фотоаппараты 90% штамповки деталей; есть металлические раковины, стальные чайники, эмалированные миски и посуда из нержавеющей стали, все штампованные изделия; даже отсутствие компьютерной техники не может штамповать детали.

Недостаток:

1, проблемы с пресс-формами

Штампы обычно используют специальную и иногда сложную часть нескольких наборов пресс-форм, которые можно формовать, а высокая точность изготовления пресс-форм, высокие технические требования - это продукты, требующие интенсивной технологии. . Поэтому только при производстве больших штампованных ящиков можно в полной мере отразить преимущества штамповки для получения большей экономической выгоды.

2, проблемы с безопасностью

Обработка штампов также имеет некоторые проблемы и недостатки. В основном в процессе прессования имели место шум и вибрация двух типов, причиняющих вред обществу, и несчастные случаи, связанные с безопасностью оператора. Однако эти проблемы возникают не только из-за процесса штамповки и самой формы, но в основном из-за традиционного штамповочного оборудования и ручного реверсивного обращения. С развитием науки и техники, особенно с развитием вычислительной техники, с развитием мехатронной техники эти проблемы будут решены в кратчайшие сроки.

3, штамповка из высокопрочной стали

Сегодняшняя высокопрочная сталь, очень высокая прочность, позволяющая добиться хорошего легкого веса автомобиля, повысить ударопрочность и безопасность автомобиля, стала важным направлением развития автомобильной стали. Но по мере увеличения прочности листа традиционный процесс холодной штамповки склонен к растрескиванию в процессе формовки, что не соответствует требованиям обработки высокопрочных сталей.В случае несоблюдения условий формования текущие международные исследования постепенно развивают технологию горячей штамповки сверхвысокопрочной стали. Технология – это новая технология, объединяющая процессы формирования, теплообмена и преобразования микроструктуры. В основном используется высокотемпературное аустенитное состояние, пластичность листа увеличивается, предел текучести снижает характеристики в процессе формования. Однако термоформование требует дальнейших исследований условий процесса, фазового превращения металла и технологии CAE-анализа.В настоящее время технология монополизирована иностранными производителями, и ее внутреннее развитие идет медленно.

Решение:

В прошлом при производстве темно-красных или красных заготовок мы все считали, что смазка под давлением (EP) является лучшим выбором для защиты формы. Прошло много времени с тех пор, как добавки серы и хлора EP смешивались с чистым маслом для увеличения срока службы матрицы. Однако с появлением новых металлов, высокопрочных сталей и жестких экологических требований ценность смазочных материалов на основе ЕР снизилась или даже утеряна.

При высоких температурах образуются высокопрочные стали, противозадирные смазки на масляной основе теряют свои свойства и не могут обеспечить физические защитные мембраны при экстремальных температурах. Полимерные смазки типа IRMCO с высоким содержанием твердых частиц и высокой температурой могут обеспечить необходимую защиту. По мере деформации металла в штампе и повышения температуры противозадирная смазка на масляной основе становится тоньше и в некоторых случаях начинает вспыхивать или гореть (дымить). Штамповочные смазки IRMCO на водной основе обычно начинают распыляться, их консистенция намного ниже.По мере повышения температуры во время формования он становится толще и тверже. На самом деле полимерная смазка при экстремальных температурах имеет «горячую ревизию» и будет прилипать к металлу, образуя мембрану, способную уменьшить трение. Этот защитный барьер позволяет удлинить заготовку, чтобы контролировать трение и поток металла, не ломая и не залипая при формировании наиболее требовательного компонента. Эффективная защита пресс-формы, продление срока службы пресс-формы и повышение прочности штамповки.

Добро пожаловать к нам

Производитель дисплея Ханчжоу Fulinde

Добавить: No.17 Xingfa Road, Xingqiao Street, Yuhang, Hangzhou, Zhejiang

Тел.: + 86-571-86238578

Факс: + 86-571-866 Тел.: +8615088781033

Электронная почта: [email protected]

Статья - Современная стоматологическая техника

Название: Обзор видов стоматологической керамикиРеферат: Цель работы - представить обзор видов керамики, используемых в настоящее время в стоматологии, с учетом их химических и механических свойств. характеристики. На основе современной литературы показаны преимущества и недостатки каждого из них. Представлено разделение используемых в настоящее время керамических материалов в протезировании, и исходя из их параметров представлены возможности использования этих материалов в случае конкретной реставрации.

Ключевые слова: оксид циркония, цельнокерамические реставрации, керамика

Резюме: Цель статьи - представить обзор видов керамики, используемых в настоящее время в стоматологии, с учетом их химических и механических свойств. На основе современной литературы продемонстрированы преимущества и недостатки каждого из них. Представлено разделение используемых в настоящее время керамических материалов в ортопедической стоматологии. На основании их параметров мы показали возможности применения этих материалов в случае конкретной ортопедической реставрации.

Ключевые слова: диоксид циркония, цельнокерамические реставрации, керамические материалы

Для ортопедических реставраций необходимы: идеальная эстетика, долговечность и биосовместимость. Ожидания пациента относительно внешнего вида выполняемой работы заставляют стоматологов искать все новые и новые решения и материалы. Поэтому все чаще используются цельнокерамические реставрации, заменяющие работы на металлическом фундаменте (1). Широкое развитие материаловедения и технологии изготовления несъемных протезов позволяет изготавливать все более прочные реставрации, не теряя при этом своих эстетических свойств.

Однако клинический успех зависит от правильного выполнения работы техником, а задачи врача заключаются в том, чтобы не допустить ошибок при препарировании абатмента и правильно подготовиться к цементированию, кроме того, врач должен знать показания к такому реставрации.

Тема диссертации – особенности структуры и физических свойств отдельных керамических материалов, используемых как для облицовки металлического каркаса, так и для изготовления цельнокерамических реставраций.

Исторический обзор

Начало развития протезирования на основе керамических материалов относится к девятнадцатому веку. Еще в 1820 году дантист Дж.К.Ф. Мори представил работу, описывающую метод получения полупрозрачного фарфора. Он описал формирование зубов из двух керамических компонентов: фарфорового ядра и глазури, образующей мантию. В 1825 году ювелир С.В. Стоктон. Чарльз Генри Лэнд первым изобрел высокоэстетичные индивидуальные полные и обожженные коронки.В 1894 году была построена электрическая печь для обжига керамических реставраций. 1898 год был годом открытия фарфора с низкой температурой плавления. Все эти открытия способствовали распространению цельнокерамических реставраций и их массовому производству (12).

Характеристики керамических материалов

Керамические материалы - это материалы, которые безразличны к телу. Первоначально их применяли только в качестве облицовки постоянных реставраций или при изготовлении зубов в съемных протезах.Значительный прогресс в области протезирования позволил использовать эти материалы также при производстве обширных ортопедических реставраций, покрывающих всю зубную дугу (13).

Керамика – это материалы с различными свойствами, такими как: твердость, хрупкость, прозрачность и долговечность. Эти особенности зависят от: техники формирования, микроструктуры и химического состава. Фарфор представляет собой гетерогенный материал, содержащий органическую, неорганическую составляющую и воздух (14).

Современные керамические материалы, используемые в протезировании, можно разделить на две группы. К первым относятся многофазные керамики с большой долей стеклофазы, ко вторым – материалы без стеклофазы (оксидные керамики) (2).

Стеклофазную керамику можно разделить на следующие типы:

- полевошпатовая керамика на основе алюмосиликата - полевой шпатель,

- лейцитовая керамика на основе алюмосиликата калия - лейцит,

- керамика из дисиликата лития на основе дисиликата лития, Стеклокерамика

- на основе тетракремния фторамин - слюда (1, 4).

Стеклокерамика на основе полевого шпателя и лейцитовая керамика

Этот материал начали использовать в конце 19 века путем обжига на модели, покрытой платиновой или палладиевой фольгой. Коронки из полевошпатовой керамики были не очень прочными. Усовершенствование методов обжига фарфора и фиксации коронок адгезивным методом позволило получить его широкое распространение (13).

К стеклокерамике относится полевой шпатель, эмалевая матрица с дисперсными кристаллами.Это основной компонент фарфора, который в процессе обжига в печи плавится и принимает форму стекловидной фазы, что придает фарфору достаточную прозрачность (1, 3, 5).

Лейцитовая керамика содержит 63 % диоксида кремния (SiO 2 ) и 19 % оксида алюминия (Al 2 O 3 ) с добавлением кристаллов лейцита. Это модификация полевошпатового фарфора.

В процессе спекания из фазы полевого шпателя образуются кристаллы лейцита. Это гарантирует более высокую конечную твердость - до двух раз по сравнению с полевошпатовой керамикой (1).Эта керамика может быть изготовлена традиционным способом или методом горячей штамповки (14).

Первым материалом, представленным на рынке, был IPS Empress1 (Ivoclar).

Эти материалы в основном используются для облицовки металлических и керамических конструкций; Они также используются для изготовления виниров, вкладок, накладок и одиночных коронок с пониженной нагрузкой. Реставрации из этого материала следует подвергать пескоструйной обработке, чтобы обеспечить лучшую фиксацию связующего материала. К их преимуществам можно отнести высокую эстетичность и отсутствие необходимости использования опакового слоя, а к недостаткам — склонность к поломке и относительно дорогое оборудование (14).

Примерами материалов на основе этого типа керамики помимо IPS Empress I являются: Authentic (Anax Dent), Creapress (Creation, Klema) и Optec HSP (5, 14).

Литий-дисиликатная керамика

Двухкремниевая керамика – одно из поколений системы на основе прессованной керамики. Керамика из дисиликата лития содержит 60 % зерен дисиликата лития (Li 2 Si 2 O 5 ), которые дополняют кристаллы ортофосфата лития. Стеклянная фаза представляет собой диоксид кремния и оксид лития.Благодаря такой структуре значение прочности на изгиб этой керамики в пять раз выше, чем у полевошпатовой керамики (4, 14).

Этот тип керамики представлен IPS Empress 2 производства Ivoclar и IPS e.max. В связи со значительным повышением прочности литий-кремниевая керамика используется для изготовления: виниров и вкладок на огнеупорные массы, виниров металлических и керамических каркасов, виниров - для заполнения одиночных отсутствующих зубов и трехзвенных мостовидных протезов в переднем отделе и премолярах ( только IPS e.максимальное нажатие) (1, 4, 5, 14).

Керамика IPS e.maxобладает уникальной эстетикой – светопропусканием, как у естественных зубов, и в 2,5-3 раза большей механической прочностью по сравнению с другими типами стеклокерамики.

При работе с IPS e.max используется как метод прессования, так и метод резки методом CAD/CAM (6, 7).

Стеклокерамика на основе тетракремния фторамин-слюда

Эта керамика была представлена на рынке в 1985 году.55% этой керамики составляет кристаллическая фаза, состоящая из фторсодержащих тетрасиликатов (K 2 Mg 5 Si 8 O 2 F 4 ). На стеклообразную фазу приходится оставшиеся 45%. Он был создан в процессе керамического . Это отжиг, приводящий к кристаллизации некоторых кристаллов слюды. Микроструктура этой керамики не имеет полостей, вызывающих распространение трещин, повышает прочность и твердость. Этот материал имеет хорошую эстетику эффекта хамелеона.

Эта керамика используется для изготовления виниров, вкладок и одиночных коронок в передние и боковые отделы коронки, подвергающиеся низким или средним нагрузкам (дикор) (1, 3, 4, 14).

Вторая группа – керамика без стеклофазы – оксидная керамика.

Керамика на основе оксида алюминия

Первым материалом была система In-Ceram, выпущенная в 1990-х годах компанией VITA (Zahnfabrik). Это система спеченной керамики. Он состоит из 82 % Al 2 O 3 , 12 % La 2 O 3 , 4,5 % SiO 3 и 0,8 % CaO.В настоящее время существует несколько разновидностей этого материала, незначительно различающихся по составу (1, 2). Для процесса инфильтрации используется специальная печь In Ceramat. В этой печи обжигается сердечник из глинозема с пористой структурой. Затем он подвергается спеканию и образует однородную структуру, которая пропитывается жидким кальциево-лантановым стеклом. Это повышает прочность материала, которая составляет 600-700 МПа. Это позволяет изготавливать одиночные передние и задние коронки и передние мостовидные протезы до четырех элементов.Его недостатками являются устойчивость к кислотам, что затрудняет травление, а непрозрачность сердцевины ухудшает эстетику (5, 14, 15).

Самая прочная керамика на основе оксида алюминия теперь Procera All-Ceram (Nobel Biocare). В системе Procera используется концепция CAD/CAM: сканирование модели культи с последующим изготовлением каркаса из оксида алюминия чистотой 99,9% на металлической культе путем прессования и спекания. На изготовленную таким образом основу укладывается облицовочный слой.

Мостовидные протезы Procera не могут состоять из одной части, они изготавливаются из трех частей, а затем соединяются в лаборатории со стеклянной матрицей в процессе склеивания при контролируемой температуре (1, 14, 15).

Эту керамику можно использовать в случае сильно обесцвеченных столбов и необходимости изготовления коронко-корневой вкладки – в этом помогает непрозрачность основы.

Керамика из оксида циркония

Цирконий — металл, относящийся к группе титана.Оксид циркония, используемый в протезировании, не содержит стеклофазы. При изменении температуры он может принимать три различные аллотропные формы. Моноклинная форма возникает при комнатной температуре – при нагревании она переходит в тетрагональную форму, обладающую лучшими биомеханическими свойствами. Последняя форма кубическая, иначе известная как цилиндрическая (8). Наиболее желательную тетрагональную форму можно стабилизировать при комнатной температуре добавлением иттрия (3Y-TZP) (10).

Эта керамика состоит из кристаллов оксида алюминия чистотой 99,9% 2 O 3 . Благодаря этому он имеет высокую плотность и механическую прочность.

Каркас из оксида циркония можно изготовить только фрезерованием в системе CAD/CAM. Физико-химические свойства циркония делают невозможным выполнение работ литьем или прессованием. Это привело к развитию технологии CAD/CAM ( Компьютерное проектирование/Компьютерное производство ) (8, 9).После того, как реставрация отфрезерована, облицовывают фарфором, как при работе на металлическом каркасе со стеклокерамикой.

Изготовление реставраций из блоков ZrO 2 методом фрезерования позволяет уменьшить дефекты и устранить внутренние напряжения (11).

Керамика из оксида циркония биосовместима, а также обладает хорошей эстетикой, что делает ее альтернативой работе на металлическом каркасе и восстановлению отсутствующих зубов в боковых отделах, где на реставрацию воздействуют высокие окклюзионные силы.

Примерами керамики на основе оксида циркония являются: LAVA (3M ESPE), Cerec (Sirona), Everest (KaVo), Cercon (Dentsply), Procera AllZircon (NobelBiocare),

ZENO Tec (Wieland) и e.max ZirCAD (Ivoclar Vivadent). .

Резюме

Чтобы керамические реставрации были эстетичными, функциональными и долговечными, важно понимать структуру, физические и химические свойства материала, с которым мы работаем. Принимая решение о протезировании, мы должны выбрать, из какого материала оно будет изготовлено, учитывая тип и состояние протезной стойки и способ крепления изделия.Биосовместимость, хорошая эстетика и, следовательно, удовлетворенность пациентов говорят в пользу все более широкого использования цельнокерамических реставраций.

Каталожные номера

90 153Rinke S.: Цельнокерамические реставрации, практическая концепция. Изд. Kwintesencja, Варшава, 2013. 90 152