Карданная передача автомобиля

Карданные передачи автомобилей - одновальные, двухвальные, многовальные. Назначение, типы, виды. Кардан на автомобилях высокой проходимости

Карданной называется передача, осуществляющая силовую связь механизмов автомобиля, валы которых несоосны или расположены под углом.

Карданная передача служит для передачи крутящего момента между валами механизмов, взаимное положение которых может быть постоянным или меняться при движении автомобиля.

В зависимости от типа, компоновки и конструкции автомобиля карданная передача может передавать крутящий момент

- от коробки передач к раздаточной коробке или к главной передаче ведущего моста;

- от раздаточной коробки к главным передачам ведущих мостов;

- между главными передачами среднего и заднего ведущих мостов;

- от полуосей к передним ведущим и управляемым колесам;

- от главной передачи к ведущим колесам с независимой подвеской.

Карданная передача может также применяться в приводе от коробки отбора мощности к вспомогательным механизмам (лебедка и др.) и для связи рулевого колеса с рулевым механизмом.

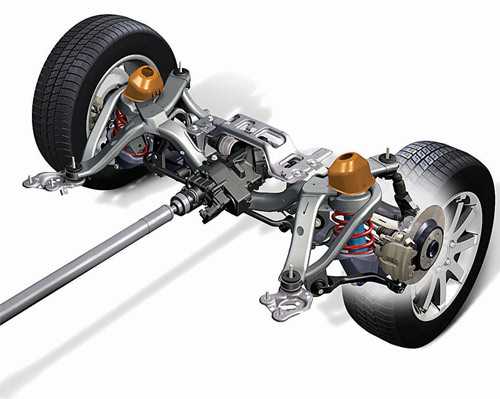

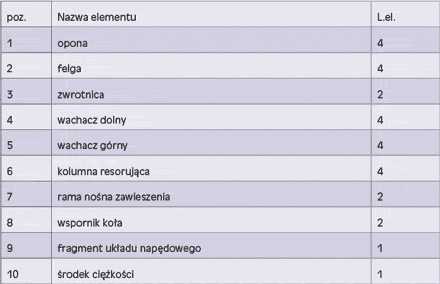

Для соединения механизмов автомобиля применяются различного типа карданные передачи (рисунок 1).

Рисунок 1 — Типы карданных передач, классифицированных по различным признакам

Одновальные карданные передачи (рисунок 2, а) применяются на легковых автомобилях с короткой базой (расстояние между передними и задними колесами) и колесной формулой 4х2 для соединения коробки передач 1 с задним ведущим мостом 4. Такая карданная передача состоит из карданного вала 3 и двух карданных шарниров 2.

Рисунок 2 — Карданные передачи для автомобилей с различными колесными формулами

а, б — 4х2; в — 4х4; г, д — 6х6; 1 — коробка передач; 2 — карданный шарнир; 3 — карданный вал; 4, 7, 9 — ведущие мосты; 5, 8 — промежуточные опоры; 6 — раздаточная коробка; 10 - редуктор

Двухвальная карданная передача (рисунок 2, б) применяться на автомобилях с длинной базой и колесной формулой 4х2 для связи коробки передач с задним ведущим мостом. Передача включает в себя два карданных вала, три карданных шарнира и промежуточную опору 5. Эта карданная передача получила наибольшее распространение на легковых, грузовых автомобилях и автобусах ограниченной проходимости.

На автомобилях повышенной проходимости с колесной формулой 4х4 используются три одновальные карданные передачи (рисунок 2, в) для соединения соответственно коробки передач с раздаточной коробкой 6, а также раздаточной коробки с задним и передним 7 ведущими мостами.

На автомобилях высокой проходимости с колесной формулой 6х6 (рисунок 2, г) и индивидуальным приводом ведущих мостов раздаточная коробка соединяется с задним ведущим мостом двухвальной карданной передачей с промежуточной опорой 8. Связь коробки передач с раздаточной коробкой с передним и средним 9 ведущими мостами этих автомобилей осуществляется одновальными карданными передачами.

В автомобилях высокой проходимости с колесной формулой 6х6 и со средним проходным ведущим мостом (рисунок 2, д) для связи коробки передач с раздаточной коробкой и раздаточной коробки с ведущими мостами используются одновальные карданные передачи. При этом обеспечивается привод дополнительного редуктора 10 среднего моста.

На тему о карданной передаче читайте также:

Что такое карданная передача в устройстве трансмиссии автомобиля

Автомобильная трансмиссия, независимо от типа и конструктивных особенностей, обычно имеет в своем устройстве карданную передачу. Карданная передача – это устройство, которое предназначено для того, чтобы передать крутящий момент между валами, которые располагаются под углом по отношению друг к другу.

Карданная передача в устройстве автомобиля обычно применяется в трансмиссии. Также указанная передача используется в конструкции рулевого управления. Давайте рассмотрим данное устройство более подробно.

Содержание статьи

Виды карданных передач, назначение, особенности

Итак, как уже было сказано, карданные передачи нужны для передачи крутящего момента. При этом нужно учитывать, что угол между двумя валами (ведущий и ведомый вал) может меняться в процессе работы. Именно по этой причине использовано подобное карданное соединение.

При помощи карданной передачи в трансмиссии могут быть соединены: ДВС и КПП, КПП и главная передача, раздаточная коробка (раздатка) и главная передача, дифференциал и ведущие колеса автомобиля.В основе карданной передачи лежит карданный шарнир. Такой шарнир может отличаться по конструкции, благодаря чему карданные передачи делятся на:

- Карданная передача, где использован шарнир неравных угловых скоростей;

- Передача с шарниром равных угловых скоростей;

- Передача, где используется полукарданный упругий шарнир;

- Передача с жестким полукарданным шарниром;

При этом следует отметить, что последний тип (карданная передача с полукарданным жестким шарниром) на автомобилях не используется, так как в данном случае решение недостаточно надежно и не отвечает ряду требований.

- Что касается карданной передачи с шарниром неравных угловых скоростей, такая передача в быту часто называется кардан. Указанный тип обычно используется в устройстве авто с задним приводом, а также полноприводных машин.

Карданная передача имеет шарниры неравных угловых скоростей, которые размещены на карданных валах. Еще определенные особенности могут стать причиной использования дополнительной промежуточной опоры. Также добавим, что на концах карданной передачи устанавливаются особые соединительные устройства.

Если говорить об устройстве, шарнир неравных угловых скоростей по конструкции имеет две соединенные вилки, которые располагаются под углом 90 градусов относительно друг друга, а также крестовину кардана, элементы фиксации.

Карданная крестовина вращается в специальных подшипниках игольчатого типа, которые стоят в проушинах вилок. Данные подшипники имеют смазку, которая закладывается в них еще на этапе изготовления. В рамках эксплуатации обновить смазку не получится, так как подшипник необслуживаемый.

Данный шарнир неравных угловых скоростей отличается тем, что устройство передает крутящий момент циклически. Другими словами, происходит неравномерная передача момента. В двух словах, совершая один оборот, ведомый вал два раза обгоняет и дважды отстает от ведущего.

Чтобы компенсировать неравномерность вращения, карданная передача получает, как минимум, 2 шарнира, которые стоят по одному на каждой стороне кардана (карданного вала), а вилки шарниров, которые расположены друг напротив друга, находятся в единой плоскости.

Еще отметим, что карданная передача может иметь как один, так и два карданных вала. Использование одного или нескольких валов будет зависеть от расстояния передачи крутящего момента. Если валов два, тогда один вал является промежуточным, а второй задним валом.

Также в том месте, где соединены валы, для дополнительной фиксации и прочности используется промежуточная опора. Указанная опора присоединяется к кузову машины или к раме, если автомобиль имеет рамную конструкцию. Еще для того, чтобы компенсировать изменения длины, которые возникают во время работы карданной передачи, один из валов имеет шлицы, чтобы реализовать шлицевое соединение.

Сама карданная передача присоединяется к другим элементам трансмиссии при помощи соединительных муфт. Также для соединения может быть использован фланец и другие подобные элементы.

- Карданная передача с шарниром равных угловых скоростей (ШРУС, в быту граната) обычно используется в устройстве трансмиссии авто с передним приводом. В этом случае передача соединяет дифференциал и ступицу ведущего колеса.

Такая передача имеет два шарнира равных угловых скоростей, которые соединены приводным валом. Тот шарнир, который расположен ближе к КПП и дифференциалу, называется внутренним (внутренний ШРУС), а второй имеет название внешнего шарнира (наружный ШРУС).

Также указанный тип карданной передачи, где использован ШРУС, может быть использован на заднеприводных и полноприводных авто. Такое решение позволяет снизить шум во время работы передачи, также наблюдается уменьшение вибраций. Простыми словами, шарнир неравных угловых скоростей заменяется на ШРУС, который является более технологичным устройством.

Указанный шарнир равных угловых скоростей позволяет добиться эффективной передачи крутящего момента от ведущего на ведомый вал с постоянной угловой скорость, а также независимо от того угла, на который наклоняются сами валы. Для машин с передним приводом чаще всего используется шариковый ШРУС.

Если говорить об устройстве, в двух словах, шарнир равных угловых скоростей является обоймой, которая размещена в корпусе. Между обоймой и корпусом находятся шарики, что позволяет реализовать движение. Корпус получает внутреннюю сферическую форму, также в корпусе и обойме имеются канавки. По этим канавкам осуществляют движение шарики.

Особенностью данной конструкции является равномерная передача крутящего момента от ведущего вала на ведомый вал с учетом изменяющегося угла. Также в конструкции использован сепаратор, который нужен для фиксации шариков ШРУС в заданном положении.

На этапе изготовления в ШРУС закладывают молибденовую смазку. Чтобы защитить конструкцию от попадания грязи, воды и т.п., на шарнир дополнительно ставится специальный пыльник.

- Третьим типом карданных передач, которые используются в авто, является передача с полукарданным упругим шарниром. Такой упругий шарнир отвечает за то, чтобы передавать крутящий момент между двумя валами, которые расположены расположенными под небольшим углом по отношению друг к другу.

В основе лежит принцип деформации упругого звена. Например, данное соединение может представлять собой упругую муфту. Муфта является предварительно сжатым шестигранным упругим элементом, при этом с обеих сторон закреплены фланцы как ведущего вала, так и ведомого.

Подведем итоги

Как видно, существует несколько типов карданных передач, которые используются в устройстве трансмиссии автомобиля. При этом среди описанных выше видов наиболее активно используются карданные передачи с шарниром неравных угловых скоростей, а также передача с шарниром равных угловых скоростей ШРУС.

Напоследок отметим, что в современных авто именно ШРУС можно встретить как в устройстве переднеприводных автомобилей, так и в устройстве машин с полным приводом. Дело в том, что такая карданная передача является оптимальным решением по сравнению с аналогами.

Читайте также

Карданная передача

Трансмиссия автомобиля состоит из комплекса механизмов, которые монтируются к раме либо другим элементам автомобиля на разной высоте, в различных плоскостях. Для соединения элементов трансмиссии предназначена карданная передача, которая передает крутящий момент между элементами автомобиля. При этом валы могут располагаться как под постоянными, так и под переменными углами.

Условия функционирования передач определяются углами наклона валов; при более высоких углах условия их использования тяжелее. Карданные передачи соединяют двигатель и коробку переключения передач, дифференциал и ведущие колеса, коробку переключения передач и раздаточную коробку. В ряде случаев карданная передача соединяет рулевое колесо с рулевым механизмом.

Каждая карданная передача в зависимости от своего назначения находится в активном рабочем состоянии при движении автомобиля, либо активизируется при необходимости. Требования к передаче и условия их работы зависят от назначения: какие именно механизмы она соединяет.

Карданная передача обеспечивает:

- вращательное движение валов соединенных ею механизмов, крутящий момент передается независимо от угла между валами;

- передачу крутящего момента без дополнительных нагрузок на трансмиссию;

- высокий коэффициент полезного действия при минимальном трении в соединениях;

- минимальный уровень шума и вибрационных нагрузок.

В зависимости от условий эксплуатации автомобилей бывают открытые и закрытые карданные передачи. Состоят они из переднего и заднего вала, промежуточных опор, шарниров, вилок и крестовин. В последнее время начинает распространяться такой элемент, как упругая муфта.

Еще информация по теме:

Ремонт кардана от компании «КарданВалСервис»

НазадКарданная передача - это... Что такое Карданная передача?

- Карданная передача

- автомобиля (от имени Дж. Кардано), устройство для передачи вращения от ведущего вала к ведомому, расположенных под углом один к другому. Часто в процессе работы угол и расстояние между валами непрерывно изменяются. В автомобилях К. п. (рис. 1) применяются для соединения двигателя и коробки передач (угол до 5°), коробки передач с раздаточной коробкой (угол до 5°), коробки передач (раздаточной коробки) с главной передачей (угол до 15°), а также в др. случаях (в рулевом приводе, для привода лебёдок и т. и.). К. п. включает карданный вал с двумя (реже одним) карданами. Если карданным валом соединяются механизмы, угол и расстояние между которыми изменяются (например, коробка передач и главная передача автомобиля), предусматривается осевая компенсация в виде скользящего шлицевого соединения, допускающего изменение длины вала в заданных пределах. В зависимости от величины угла между валами в К. п. могут быть использованы полукарданы (жёсткие или упругие), полные карданы неравных угловых скоростей или карданы равных угловых скоростей. Наиболее распространены полные карданы (

рис. 2), основными деталями которых являются две вилки, игольчатые подшипники, крестовина, опоры для цапф крестовины и уплотняющие устройства. Кпд одного кардана — 0,985—0,99.

Лит.: Малаховский Я. Э., Лапин А. А., Веденеев Н. К., Карданные передачи, М., 1962.

М. И. Лурье.

Рис. 1. Схема карданной передачи автомобиля: 1 — коробка передач; 2 — кардан; 3 — скользящее шлицевое соединение; 4 — карданный вал; 5 — главная передача.

Рис. 2. Полный кардан: 1 — вилка; 2 — опора для цапф крестовины; 3 — крышка; 4 — крестовина.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Кардамоновы

- Карданный механизм

Полезное

Смотреть что такое "Карданная передача" в других словарях:

Карданная передача — О сдвоенной педали, используемой барабанщиками, см. Кардан (музыкальный инструмент) Для информации о рок группе, ранее известной как Карданный Вал, см. Бони НЕМ Карданово соединение (шарнир Гука) Карданная передача конструкция, передающая… … Википедия

карданная передача — Kardano perdava statusas T sritis automatika atitikmenys: angl. gimbal drive; gimbal gear vok. Gelenkwellenantrieb, m; Kardanantrieb, m; Kardangetriebe, n rus. карданная передача, f pranc. transmission à Cardan, f ryšiai: sinonimas – Kardano… … Automatikos terminų žodynas

карданная передача — 3.1 карданная передача: Агрегат АТС, состоящий из двух и более карданных валов, промежуточных опор (при необходимости) и предназначенный для передачи крутящего момента от одного агрегата к другому, оси валов которых не совпадают и могут менять… … Словарь-справочник терминов нормативно-технической документации

Карданная передача автомобиля — Карданная передача: агрегат АТС, состоящий из двух и более карданных валов, промежуточных опор (при необходимости) и предназначенный для передачи крутящего момента от одного агрегата к другому, оси валов которых не совпадают и могут менять свое… … Официальная терминология

карданная передача — Устройство передачи вращения от коробки передач к задней оси (в автомобиле) По имени итальянского учёного Дж. Кардано (1506 1576) … Словарь многих выражений

Карданная передача — состоит из карданного вала и карданных шарниров … Автомобильный словарь

Зубчатая передача — Цилиндрическая зубчатая передача Зýбчатая передача это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. Назначение: передача вращательного движения между валами, которые могут иметь параллельные … Википедия

Механическая передача — механизм, служащий для передачи и преобразования механической энергии от энергетической машины до исполнительного механизма (органа) одного или более, как правило с изменением характера движения (изменения направления, сил, моментов и скоростей) … Википедия

Червячная передача — Червячная самотормозящая передача в механизме управления воротами … Википедия

Цепная передача — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей … Википедия

Карданная передача.

Карданная передача

Общие сведения о карданных передачах

Карданная передача предназначена для передачи крутящего момента от одного агрегата к другому в случае, когда оси их валов не совпадают и могут менять свое расположение, а также при значительном удалении одного агрегата от другого. В некоторых технических источниках информации вместо термина «карданная передача» употребляется термин «промежуточная передача».

Свое название карданная передача получила от имени итальянского математика, инженера, философа, медика и астролога Джероламо Кардано (1501-1576). В отдельных источниках Кардано считается изобретателем карданного вала, по крайней мере, он первым подробно описал конструкцию и работу этого механизма.

Тем не менее, по утверждению других источников, механизм аналогичный карданному валу был известен задолго до Д. Кардано, и упоминался ещё великим Леонардо да Винчи. Сейчас сложно спорить об авторстве изобретения, однако одно бесспорно - Д. Кардано был первым, кто подробно описал устройство карданного вала в технической литературе.

В среде технических специалистов, механиков и водителей карданную передачу обычно называют карданный вал или просто - кардан. Карданные валы с шарнирами равных угловых скоростей чаще называют ШРУСами, а их шарниры - "гранатами".

Характерным примером применения карданной передачи является силовое соединение коробки передач с ведущим мостом автомобиля (рис. 2). Так как мост связан с несущей системой (рамой) через упругие элементы подвески, при движении автомобиля он может перемещаться относительно рамы в вертикальном направлении, тогда как коробка передач закреплена на раме неподвижно.

Кроме того, при вертикальном перемещении моста относительно рамы (и, соответственно, коробки передач), расстояние между соединяемыми агрегатами постоянно изменяется. В таких условиях жесткое соединение агрегатов невозможно.

С помощью карданной передачи осуществляется подвод крутящего момента от коробки перемены передач (КПП) или раздаточной коробки к ведущим мостам, к ведущим управляемым колесам, а также к механизмам дополнительного оборудования автомобиля.

На некоторых автомобилях с помощью карданной передачи осуществляется связь рулевого колеса с рулевым механизмом. Особенно удобна такая конструкция рулевого привода для автомобилей с откидной кабиной, позволяющая без каких-либо манипуляций с рулевой колонкой поднимать кабину для доступа к двигателю и его системам.

***

Классификация карданных передач

Карданные передачи, устанавливаемые между элементами (агрегатами) трансмиссии, называются основными, а карданные передачи, передающие крутящий момент каким-либо другим агрегатам или дополнительному оборудованию, называются вспомогательными.

В зависимости от числа валов привода ведущих колес различают одноприводную карданную передачу и многоприводную (рис. 1 ).

Если карданная передача располагается внутри какого-либо защитного элемента, например кожуха или балки моста, то она называется закрытой. Большинство карданных передач привода ведущих мостов не имеет специальной защиты и являются открытыми.

Карданная передача (рис. 2) состоит из карданных валов 2, карданных шарниров 1 и шлицевого компенсирующего соединения 4, которое обеспечивает изменение длины карданного вала при изменении расстояния между соединяемыми агрегатами.

С целью уменьшения длины валов на некоторых автомобилях применяется составная карданная передача, состоящая из двух валов. В этом случае один из валов передачи устанавливается на поддерживающей промежуточной опоре (опора кардана - рис. 2,б поз. 3).

Наиболее ответственными элементами карданных передач являются карданные шарниры. Они обеспечивают передачу крутящего момента между валами, оси которых пересекаются под углом. Относительный угол наклона валов карданной передачи, в зависимости от конструкции шарниров, может достигать 45˚.

По кинематике карданные шарниры делятся на две группы – шарниры неравных угловых скоростей и шарниры равных угловых скоростей (рис. 3).

На некоторых автомобилях применяются упругие полукарданные шарниры для передачи крутящего момента между валами, расположенными под небольшим углом, например, упругая муфта Гуибо (Guibo).

Муфта Гуибо представляет собой предварительно сжатый шестигранный упругий элемент, к которому вулканизацией прикреплены металлические вкладыши. С двух сторон к муфте посредством вкладышей крепятся фланцы ведущего и ведомого валов. На иллюстрации в верхней части страницы муфта Гуибо изображена между карданными валами.

Муфта Гуибо применяется чаще всего в дополнение к шарнирной карданной передаче. Иногда такой тип промежуточных передач относят к эластичным соединениям, представляющим отдельную классификационную группу.

Дальнейшая классификация карданных передач связана с конструкцией шарниров равных угловых скоростей, которые в настоящее время очень разнообразны по устройству и инженерным решениям, и продолжают совершенствоваться.

***

Карданные передачи с шарнирами неравных угловых скоростей

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Карданные передачи автомобилей - Энциклопедия по машиностроению XXL

Уход за карданной передачей автомобиля состоит в проверке крепления фланцев карданных валов и кронштейна промежуточной опоры. Все болты крепления должны быть затянуты. [c.80]Для повышения долговечности шарниров карданных передач автомобилей, колесных и гусеничных тракторов разработано комплексное уплотнение (рис. 16.16, а—г), которое является одновременно торцовым и диаметральным. Торцовое уплотнение защищает подшипник от попадания пыли, грязи и воды из внешней среды. Диаметральное уплотнение удерживает смазочный материал от вытекания из подшипника. В качестве смазочного материала в них следует использовать только высоковязкое масло. Применение пластичного смазочного материала заметного эффекта не дает. [c.241]

Этот частный случай был использован при проектировании станка МВТУ-773 для балансировки в соосном положении карданных передач автомобиля Москвич , работающего в настоящее время на Московском заводе малолитражных автомобилей. [c.431]

Карданная передача автомобилей Москвич и ГАЗ-24 состоит из двух карданных шарниров и одного карданного вала. Передний карданный шарнир универсальный, он обеспечивает продольное перемещение карданного вала с помощью шлицевого соединения вилки карданного шарнира с вторичным валом коробки передач. [c.91]

СЮ № 158 Качание РИгольчатые подшипники карданных передач автомобилей и тракторов [c.427]Рис, 106. Карданная передача автомобиля ЗИЛ-130 [c.164]

Карданная передача автомобиля ЗИЛ-130 [c.150]

Карданная передача автомобиля служит для передачи крутящего момента от коробки передач к одному ведущему мосту или от раздаточной коробки к нескольким ведущим мостам под изменяющимся углом. Карданные валы должны вращаться равномерно без биения и значительных крутильных колебаний при любой скорости автомобиля. На отечественных автомобилях применяют двойные открытые карданные передачи с жесткими карданными щарнирами. [c.110]

| Рис. 60. Карданная передача автомобиля ГАЗ-24 Волга |

А л и е в А. Б. Исследования влияния дисбаланса отремонтированных карданных валов на вибрацию и износ деталей карданной передачи автомобилей. МАДИ, 1966. 26 с. [c.363]

Ввиду одинакового принципиального устройства главных передач изучаемых автобусов и автомобиля МАЗ-МО в данном разделе устройство главной и карданной передач автомобиля МАЗ-500 не рассматривается. [c.224]

Карданная передача автомобиля МАЗ-500 состоит из одного карданного вала (рис. 89). Карданный вал изготовлен из тонкостенной стальной трубы. К переднему концу трубы приварен наконечник со шлицами, а к заднему, после напрессовки, приварена вилка шарнира. На шлицы переднего наконечника надевается скользящая вилка. Шлицевое соединение позволяет изменять длину карданного вала при прогибе рессор. [c.175]

Сборка карданной передачи осуществляется из предварительно собранных узлов — карданных валов, промежуточной опоры, шарниров. Детали карданной передачи перед сборкой должны быть промыты и обдуты сжатым воздухом, а игольчатые подшипники смазаны жидкой смазкой. Следует иметь в виду, что смазочные каналы крестовин должны быть прочищены и в их отверстия ввернуты предохранительные клапаны. При сборке карданной передачи автомобиля ЗИЛ-130 необходимо следить за тем, чтобы фланцы-вил-ки у коробки передач и заднего моста находились во взаимно перпендикулярных плоскостях. [c.105]

При. сборке карданных передач контролируют осевой люфт крестовин, легкость вращения подщипника опоры, перемещение скользящей вилки и суммарный окружной люфт карданных валов. Проверяют прогиб трубы вала. Собранные карданные валы подвергают балансировке. При наличии необходимого оборудования рекомендуется проводить балансировку карданной передачи автомобиля ЗИЛ-130 в сборе. При этом карданная передача балансируется со стороны переднего и заднего шарниров, а также со стороны промежуточной опоры и среднего шарнира. [c.105]

| Рис. 77. Карданная передача автомобиля Москвич-412 |

Карданная передача автомобиля ЗИЛ-130 (рис. 64) состоит из основного 6 и промежуточного 2 валов, трех универсальных шарниров и промежуточной опоры 4. В корпусе опоры в резино вой обойме 12 установлен шарикоподшипник 13, смазываемый через пресс-масленку 3 и защищенный сальниками. [c.148]

Карданная передача автомобиля МАЗ-500 состоит из одного вала с двумя карданными шарнирами. В конструкции вала предусмотрено шлицевое соединение, обеспечивающее необходимое изменение рабочей длины вала. [c.148]

Основные неисправности. В карданных передачах автомобилей и колесных тракторов с ведущими передними мостами встречаются следующие дефекты износ шеек и уплотнений крестовин, игольчатых подшипников отверстий в вилках, шлицев на валах и вилках прогиб и скручивание валов износ промежуточных опор и их подшипников. Карданные передачи гусеничных тракторов могут иметь следующие дефекты износ шлицев, поверхностей под уплотнение и отверстий под втулки в вилках кардана, износ резиновых втулок и излом карданных головок. [c.277]Основные причины повышенного износа деталей карданной передачи автомобилей и колесных тракторов — это повреждение защитного резинового чехла и попадание грязи, пыли и абразивных частиц к шлицевым соединениям, отсутствие смазки в подшипниках, нарушение балансировки карданной передачи. Главная причина преждевременного износа деталей карданной передачи гусеничных тракторов заключается в нарушении соосности между двигателем и коробкой передач. [c.277]

Сборка. При сборке карданных передач автомобилей и колесных тракторов с ведущими передними мостами вилки карданных валов должны располагаться в одной плоскости, а масленки всех крестовин — с одной стороны. Необходимо следить за правильной установкой уплотнений и резиновых чехлов. [c.278]

Устройство карданной передачи. Карданная передача автомобилей ЗИЛ-130 (рис. 16.17) состоит из промежуточного 1 и основного 6 карданных валов, соединенных друг с другом. Промежуточный вал опирается на промежуточную опору 3, состоящую из шарикоподшипника 11, заключенного в резиновое кольцо 10 с металлическим кронштейном 4. На переднем конце промежуточного вала приварена вилка карданного шарнира, а второй конец его выполнен в виде шлицевой втулки 2, в которую вставлен шлицевой конец вилки 9 карданного шарнира основного вала. Благодаря скользящему шлицевому соединению промежуточного и основного карданных валов их общая длина может изменяться при вертикальных перемещениях ведущего моста на неровностях дороги. [c.198]

Карданная передача автомобиля дает возможность передавать крутящий момент от коробки передач к ведущим мостам под изменяющимися углами. [c.7]| Рис. 30. Карданная передача а— карданная передача автомобиля ЗИЛ-130, б— устройство карданного шарнира |

Карданная передача автомобиля КамАЗ-5320 имеет два карданных вала и четыре шарнира (два передних — [c.71]

Наиболее распространенная схема карданной передачи автомобиля с задними ведущими колесами (М-20 Победа , ЗИС-5М, ЗИС-150 и Москвич ) показана на рис. 76, а. Передача состоит из открытого карданного вала 2 с карданами / и [c.132]На рис. 68 показана карданная передача автомобиля Москвич , имеющая один вал 6 с двумя карданами на игольчатых [c.107]

К карданной передаче автомобиля предъявляют следующие основные требования [c.206]

В шлицевых соединениях карданных передач автомобилей ГАЗ, ЗИЛ, КамАЗ применяют шлицы эвольвентного профиля с центрированием по наружной поверхности шлицев и с дополнительным центрированием внутренней поверхности шлицев втулки по гладкой цилиндрической шейке скользящей вилки. В результате общая длина центрирующих поверхностей увеличивается. При такой конструкции шлицевого соединения центрирование в процессе эксплуатации сохраняется, так как оно осуществляется по поверхностям, не передающим крутящего момента и менее подверженным износу. [c.212]

Перспективными в этом отношении являются карданные передачи автомобиля ЗИЛ-130 и его модификаций, если они смазываются высоковяэким маслом, а также подшипниковая опора с жидкостной смазкой, показанная на рис 109 в работе [7]. Она предназначена для ответственного узла трения — железнодорожной буксы [c.244]

Например, карданные передачи автомобилей и тракторов балансируются после сборки наваркой пластин в двух плоскостях исправления, расположенных на карданном валу как на наиболее массивном звене передачи. Балансировка производится в соосном положении карданной передачи на станке с фиксированной точкой качания или с маятниковой рамой и принципиально не отличается от балансировки жесткого ротора. У карданных передач тяжелых грузовых автомобилей, имеющих массивные фланец-вилки, до сборки производится их статическая балансировка. Динамической neypaBHOBenjeHHO Tbra фланец-вилок обычно пренебрегают вследствие их малости. [c.424]

С14 Фиол-2У Качание РИгольчатые подшипники карданных передач автомобилей [c.428]

Шлицевые соединения подобно резьбовым характеризуются неравномерным распределением нагрузки по длине. В отличие от соединения типа стяжки (см. рис. 16 гл. 3), детали которого работают на растяжение, в соосном зубчатом соединении вал и охватывающая деталь скручиваются. Поэтому закон распределения нагрузки в соединении, когда крутящие моменты приложены к втулке и валу с разных сторон (рис. 5), будет таким же, как и для соединения типа стяжкн. На рис. 6 в качестве примера приведено экспериментальное распределение относительного крутящего момента на валу т (г) = т (г)//Пср (здесь т (г) = dM (г) (1г, т р — МП) по длине соединения карданной передачи автомобиля. [c.90]

Приведенные выше значения допускаемых напряжений относятся к соединениям шарниров, работающих с постоянным углом. Если угол в шарнире переменный (например, в карданной передаче автомобиля), рекомендуемые значения [номинальной нагрузке неподвижного автомобиля). При максимально возможных углах в шарнире, значения которых определяются конструкцией (например, подвески автомобиля), максимальные напряжения могут превышать допускаемые в несколько раз. Для учета этих кратковременных перегрузок следует снижать допускаемые напряжения, относящиеся к номинальному углу в шарнире, на величину отношения тангенсов углов, т. е. принимать [c.259]

При ТО-2 проводятся следующие диагностические работы по проверке работы двигателя (наличие стуков, перебои в работе, развиваемая мощность) системы зажигания системы питания (подтекание топлива и его расход, количество СО в отработавших газах) цилнндро-поршневой группы механизма газораспределения системы смазки двигателя системы охлаждения двигателя сцепления автомоб1 я и его привода (пробуксовка под нагрузкой, неполное выключение, наличие стуков и шумов). Проверяется также работа коробки передач автомобиля (самопроизвольное выключение под нагрузкой, наличие стуков и шумов при работе) карданной передачи автомобиля (наличие люфтов и отсутствие биения) главной передачи и дифференциала (наличие люфта, стуков и шумов). Кроме этого, выполняются диагностические работы по проверке передней подвески, установки передних колес и их балансировки, параллельности передней и задней осей и установки фар. Устранение выявленных недостатков, как правило, должно выполняться на специальных постах. [c.299]

Из практики работы многих предприятий можно привести примеры повышения износостойкости цементованных деталей обработкой охлаждением. Крестовина карданной передачи автомобиля из стали 18Х2Н4ВА после цементации и обычной термообработки (двукратная закалка от 1220 и 1030 К, охлаждение на воздухе, отпуск при 200 К) имела твердость в поверхностном слое HR 45—52. После охлаждения до 150 К с выдержкой в течение 1 ч твердость увеличилась до HR 60—64, а износостойкость повысилась в- 4 раза. [c.61]

Автомобильные транспортные средства. Передачи карданные автомобилей с шарнирами неравных угловых скоростей. Общие технические условия – РТС-тендер

ГОСТ Р 52430-2005

Группа Д25

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОКС 43.040.50

ОКП 45 9128

Дата введения 2007-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный Ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт" (ФГУП "НАМИ"), ОАО "БЕЛКАРД"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 "Дорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 декабря 2005 г. N 407-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

Настоящий стандарт распространяется на карданные передачи с шарнирами неравных угловых скоростей, их узлы и детали, предназначенные для трансмиссий автомобильных транспортных средств (далее - АТС) категорий М и N по ГОСТ Р 52051. Допускается распространять действие стандарта на карданные передачи других транспортных средств, машин и механизмов.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 52051-2003 Механические транспортные средства и прицепы. Классификация и определения

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 карданная передача: Агрегат АТС, состоящий из двух и более карданных валов, промежуточных опор (при необходимости) и предназначенный для передачи крутящего момента от одного агрегата к другому, оси валов которых не совпадают и могут менять свое взаимное расположение.

3.2 карданный вал: Вал, выполненный в виде трубы или стержня либо в комбинации трубы и стержня, с карданными или полукарданными, в том числе упругими полукарданными шарнирами, который может иметь механизм изменения длины вала.

3.3 карданный шарнир: Кинематическая вращательная пара, предназначенная для соединения валов с пересекающимися осями и обеспечения возможности передачи крутящего момента под переменным углом.

3.4 сдвоенный карданный шарнир: Кинематический узел, состоящий из двух карданных шарниров неравных угловых скоростей, соединенных между собой присоединительными поверхностями или с помощью общей детали.

3.5 длина карданного вала: Расстояние между присоединительными поверхностями фланцев шарниров.

Примечания

1 Допускается за длину вала принимать расстояние между центрами шарниров или другими конструктивными элементами, например, расстояние от центра шарнира до центра подшипника промежуточной опоры.

2 При наличии механизма изменения длины карданного вала за его минимальную длину следует принимать расстояние между присоединительными поверхностями фланцев в полностью сжатом положении карданного вала, а за максимальную длину - суммарное значение минимальной длины карданного вала и максимально допустимого хода в его механизме изменения длины.

3.6 механизм изменения длины карданного вала: Устройство, обеспечивающее изменение длины карданного вала при изменении расстояния между агрегатами, соединяемыми карданной передачей.

3.7 длина карданной передачи: Расстояние между присоединительными поверхностями карданного вала (карданных валов) или другими конструктивными элементами.

3.8 промежуточная опора карданной передачи: Механизм, применяемый в качестве опоры при соединении двух валов карданной передачи.

3.9 углы установки карданной передачи: Углы в шарнирах карданной передачи АТС полной массы, находящегося на горизонтальной поверхности.

3.10 максимальный угол поворота в шарнире: Максимально возможный угол в шарнире при вращательном движении.

3.11 момент поворота в шарнире: Момент, необходимый для преодоления сопротивления относительному угловому перемещению в шарнире.

3.12 Усилие осевого перемещения в механизме изменения длины карданного вала: Усилие, необходимое для относительного осевого перемещения элементов механизма, не нагруженного крутящим и (или) изгибающим моментами карданного вала.

3.13 угол разворота вилок карданного вала: Относительное угловое смещение осей отверстий вилок карданного вала.

4.1 Основными параметрами карданных передач являются:

- минимальная длина;

- максимальная длина;

- максимальный угол поворота в шарнире;

- усилие осевого перемещения в механизме изменения длины;

- дисбаланс;

- крутящий момент, выдерживаемый без остаточной деформации;

- крутящий момент, выдерживаемый без разрушения деталей.

4.2 Расчет критической частоты вращения карданного вала приведен в приложении А.

4.3 Допустимый дисбаланс карданного вала, отнесенный к каждой из опор, не должен превышать произведения его массы, приходящейся на эти опоры, и указанного в таблице 1 удельного дисбаланса.

Таблица 1 - Нормы удельного дисбаланса карданного вала

Максимальная частота вращения карданного вала в трансмиссии, мин | Удельный дисбаланс, отнесенный к опоре карданного вала, г·см/кг, не более |

До 500 включ. | 25 |

Св. 500 " 1500 " | 15 |

" 1500 " 2500 " | 10 |

" 2500 " 4000 " | 6 |

" 4000 | 4 |

Примечания

1 Для коротких валов, не имеющих трубы или с трубой до 300 мм, допустимый дисбаланс устанавливают в конструкторской документации (КД) предприятия-разработчика.

2 Расчет дисбаланса карданного вала, приходящегося на его опоры, приведен в приложении Б. По результатам расчета (при необходимости) следует проводить оптимизацию конструкции по уменьшению зазоров в шарнирах, механизме изменения длины или снижению массы карданной передачи или карданного вала.

4.4 Максимальный крутящий момент, передаваемый карданной передачей или карданным валом, не должен превышать указанных в КД значений, соответствующих:

- отсутствию появления остаточных деформаций карданной передачи или карданного вала;

- отсутствию разрушений карданной передачи или карданного вала.

4.5 Допустимые значения радиального биения трубы карданного вала, радиальных и осевых зазоров в шарнирах, усилия осевого перемещения в механизме изменения длины, момента поворота в шарнире устанавливают в КД предприятия-разработчика.

4.6 Карданные передачи в сборе следует окрашивать в соответствии с требованиями ГОСТ 9.104.

Допускается непрокрашивание обойм подшипников, полостей фланцев, крестовин, внутренних поверхностей ушек и заглушек вилок.

Присоединительные и центрирующие поверхности фланцев карданных передач следует предохранять от окраски в соответствии с требованиями КД предприятия-изготовителя.

4.7 Адгезия пленки лакокрасочного покрытия карданного вала не должна превышать 2 балла по ГОСТ 15140.

4.8 Применяемые лакокрасочные покрытия должны допускать возможность подкрашивания карданных передач красками естественной сушки.

4.9 Покупные изделия с ограниченным сроком хранения следует применять для сборки карданных передач в сроки, указанные в документах на поставку этих изделий.

4.10 Установленный ресурс карданной передачи должен быть не менее соответствующего ресурса АТС, для которого она предназначена.

4.11 Допустимые углы установки карданных валов в трансмиссиях приведены в приложении В.

4.12 Допустимые отклонения формы присоединительных поверхностей фланцев-вилок карданных валов, фланцев агрегатов, соединяемых карданными передачами, приведены в приложении Г.

5.1 Приемочный контроль (ПК) продукции проводит служба технического контроля (СТК) предприятия-изготовителя.

5.2 Карданные передачи и их элементы подвергают приемосдаточным испытаниям (ПСИ) и периодическим испытаниям (ПИ) после приемочного контроля. Испытания проводят в соответствии с ГОСТ 15.309 и технической документацией предприятия-изготовителя.

5.3 Если контрактами на поставку предусмотрена приемка независимым органом (представителем заказчика или потребителя), то приемку проводит указанное представительство в присутствии СТК предприятия-изготовителя.

5.4 Периодические испытания карданных передач проводят не менее чем на трех изделиях, не реже одного раза в шесть месяцев. Положительные результаты испытаний базовых моделей карданных передач допускается распространять на их варианты конструкций (модификации, вариантные исполнения).

Периодические испытания модификаций карданных передач допускается заменять испытаниями базовой модели.

5.5 Параметры, проверяемые при испытаниях (ПСИ, ПИ), приведены в приложении Д.

5.6 Потребитель имеет право проводить выборочную проверку соответствия карданных передач, их узлов и деталей требованиям настоящего стандарта и КД предприятия-разработчика.

Проверку проводят в объеме приемочного контроля СТК.

6.1 Комплектность, правильность сборки, внешний вид сварных швов, внешнее состояние защитного покрытия, отсутствие на поверхности труб и сопряженных деталей трещин, вмятин и других механических повреждений, крепление балансировочных пластин (см. приложение Д) проверяют визуально.

6.2 Линейные и угловые размеры измеряют с предельно допустимыми погрешностями, установленными ГОСТ 8.051.

6.3 Углы поворота в карданных шарнирах, а также угол разворота вилок карданного вала измеряют средствами угловых измерений с погрешностью ±1°.

6.4 Радиальное биение трубы карданного вала измеряют при базировании по присоединительным поверхностям с погрешностью ±0,01 мм.

6.5 Радиальный и осевой зазоры в шарнире или их суммарное значение измеряют с точностью не менее 0,01 мм. Значения зазоров допускается определять по результатам измерений размеров крестовины и подшипников с учетом возможных осевых перемещений (вдоль шипов крестовины) в соединениях "подшипник-вилка".

6.6 Усилие осевого перемещения в механизме изменения длины определяют с точностью 5% максимальной величины.

6.7 Момент поворота в шарнире определяют с точностью 2,5% максимальной величины.

6.8 Для оценки прочности карданных валов и карданных шарниров на них воздействуют крутящим моментом, указанным в КД, с точностью 2,5% его величины.

6.9 Дисбаланс карданного вала определяют с точностью 10% допустимого значения, при дисбалансе менее 20 г·см - с точностью 2 г·см.

6.10 Карданные валы следует балансировать в динамическом режиме. Режим динамической балансировки устанавливает в КД предприятие-разработчик карданной передачи при условии обеспечения норм дисбаланса, приведенных в таблице 1.

6.11 Карданные передачи следует балансировать в сборе со всеми валами и промежуточными опорами.

Возможность раздельной балансировки валов карданной передачи более чем с тремя карданными шарнирами устанавливают в КД предприятия-разработчика.

6.12 Балансировку карданных валов с механизмом изменения длины следует проводить при длине, указанной в КД предприятия-разработчика.

6.13 Фланцы-вилки карданных передач массой более 5 кг следует балансировать дополнительно перед сборкой карданной передачи согласно КД предприятия-разработчика.

6.14 При повторной установке на балансировочный станок дисбаланс карданного вала не должен превышать допустимого значения.

6.15 Проверку дисбаланса проводят после контроля цены деления шкалы измерительного прибора в соответствии с 6.9 и правильности настройки балансировочного станка.

6.16 Адгезию пленки лакокрасочного покрытия карданной передачи следует определять методом решетчатых надрезов по ГОСТ 15140.

6.17 Твердость поверхностного слоя шипов крестовин проверяют в соответствии с методикой предприятия-изготовителя.

7.1 Карданные передачи маркируют, обеспечивая их идентификацию. Содержание маркировки, метод и место нанесения на изделие устанавливают в КД предприятия-разработчика в соответствии с [1].

8.1 Упаковка карданных передач, узлов и деталей должна обеспечивать их сохранность от механических повреждений, воздействия атмосферных осадков и загрязнений. Вид упаковки, а также возможность ее отсутствия указывают в документах на поставку.

9.1 Карданные передачи, узлы и детали перевозят любым видом транспорта, обеспечивающим их сохранность от механических повреждений, загрязнений и атмосферных осадков. Группа условий транспортирования 6 (ОЖ2), хранения - 3 (ЖЗ) по ГОСТ 15150.

Допускается по согласованию между предприятием-изготовителем и потребителем применять другие условия транспортирования и хранения по ГОСТ 15150.

9.2 Все неокрашенные наружные металлические поверхности карданных передач, их узлов и деталей для комплектации или запасных частей следует законсервировать по ГОСТ 9.014 на срок, оговоренный в документах на поставку.

10.1 Эксплуатация и техническое обслуживание карданных передач следует проводить в соответствии с руководством по эксплуатации АТС, на котором они установлены.

11.1 Предприятие-изготовитель гарантирует соответствие карданных передач требованиям настоящего стандарта при соблюдении установленных предприятием правил эксплуатации, транспортирования и хранения.

11.2 Гарантийный срок эксплуатации и гарантийная наработка карданных передач, поставляемых для комплектации, должны быть не менее гарантийного срока и гарантийной наработки АТС, для которых они предназначены.

11.3 Гарантийный срок эксплуатации и гарантийную наработку карданных передач, поставляемых для комплектации, исчисляют в соответствии с гарантийными обязательствами на АТС, а поставляемых в запчасти - с момента установки их на АТС.

Карданные передачи, поставляемые для комплектации, следует устанавливать на АТС в сроки, оговоренные в технической документации на изделие.

11.4 Гарантийный срок хранения карданных передач - не более 12 месяцев.

Гарантийный срок хранения карданных передач исчисляют с даты отгрузки продукции.

Приложение А

(справочное)

Для карданного вала со стальной трубой критическую частоту вращения , мин, рассчитывают по формуле

, (1)

где - наружный диаметр трубы, см;

- внутренний диаметр трубы, см;

- максимальное расстояние между осями шарниров карданного вала, см;

,

где - частота вращения карданного вала в трансмиссии (собственная частота поперечных колебаний вала по первой форме), соответствующая максимальной скорости АТС, мин.

Примечания

1 В данном расчете упругость опор не учитывают.

2 Для карданных передач с промежуточной опорой значение принимают равным расстоянию от оси шарнира до оси подшипника промежуточной опоры.

Критическую частоту вращения вала, выполненного в виде стержня между карданными шарнирами, рассчитывают при , равном нулю.

Критическую частоту вращения карданного вала, состоящего из трубы и стержня, рассчитывают исходя из приведенного значения длины трубы , см, по формуле

, (2)

где - длина трубы вала, см;

- длина трубы, заменяющей стержень вала, см.

Длину трубы , заменяющей стержень вала, рассчитывают по формуле

, (3)

где - длина стержня вала, см;

- диаметр стержня вала, см.

Критическую частоту вращения карданного вала с учетом упругости его опор в трансмиссии устанавливает экспериментально предприятие-разработчик АТС.

Частота вращения карданного вала в трансмиссии, соответствующая максимально возможной скорости движения АТС, должна составлять не более 80% критической частоты с учетом упругости опор.

Приложение Б

(справочное)

1 Дисбаланс карданного вала зависит от его массы и зазоров в шарнирах и механизме изменения длины.

2 Дисбаланс , г·см, в сечении опоры карданной передачи рассчитывают по формулам:

- для вала без механизма изменения длины; (1)

- для вала с механизмом изменения длины, (2)

где - масса карданного вала, приходящаяся на опору, г;

- суммарное смещение оси вала, обусловленное осевыми зазорами в шарнире между торцами крестовины и донышками подшипников и радиальным зазором в соединении "цапфа крестовины - подшипник крестовины", см;

- смещение оси вала, обусловленное зазорами в механизме изменения длины, см.

Массу определяют взвешиванием на весах, размещаемых под каждой опорой горизонтально расположенного вала.

Суммарное смещение оси вала , см, рассчитывают по формуле

, (3)

где - осевой зазор в шарнире между торцами крестовины и донышками подшипников, см;

- внутренний диаметр в подшипнике по иглам, см;

- диаметр цапфы крестовины, см.

Смещение оси вала , см, определяют с учетом конструкции механизма изменения длины. Например, для подвижного шлицевого соединения с центрированием по наружному или внутреннему диаметру определяют по формуле

, (4)

где - диаметр шлицевого отверстия во втулке, см;

- диаметр шлицевого вала, см.

Примечание - Для карданного вала без механизма изменения длины .

Минимальный и максимальный дисбаланс рассчитывают с учетом поля допуска сопрягаемых элементов карданной передачи или карданного вала.

Действительный дисбаланс карданного вала, определяемый точностью изготовления посадочных и присоединительных поверхностей балансировочного оборудования, а также посадочных поверхностей агрегатов трансмиссии, больше расчетного значения.

Приложение В

(рекомендуемое)

Углы установки карданного вала в трансмиссии в статическом состоянии автомобиля полной массы должны быть не более:

3° - для легковых АТС;

5° - для грузовых АТС и автобусов;

8° - для полноприводных АТС.

Минимальные углы установки карданного вала с шарнирами на игольчатых подшипниках должны быть не менее 0,5°.

Для карданных валов, установленных между мостами тележки, допускается угол установки, равный нулю.

Приложение Г

(рекомендуемое)

Таблица Г.1 - Допустимые отклонения формы присоединительных поверхностей фланцев

Максимальная частота вращения карданного вала в трансмиссии, мин | Допуск плоскостности, мм, | Допуск торцевого биения, мм, не более | Допуск радиального биения посадочного пояска, мм, не более |

До 500 включ. | 0,08 | 0,08 | 0,08 |

Св. 500 " 3500 " | 0,05 | 0,05 | 0,05 |

" 3500 " 5000 " | 0,04 | 0,04 | 0,04 |

" 5000 | 0,03 | 0,03 | 0,03 |

Таблица Г.2 - Допустимые отклонения формы присоединительных поверхностей фланцев с торцевыми зубьями

Допуск плоскостности, мм, не более | Допуск торцевого биения, мм, не более |

0,1 | 0,12 |

Примечание - Проверку допустимых отклонений проводят по роликам диаметром 3,5 мм.

Приложение Д

(обязательное)

Таблица Д.1

Наименование параметра | Приемочный контроль | Приемосдаточные испытания | Периодические испытания |

Карданная передача или карданный вал | |||

Комплектность | + | + | + |

Правильность сборки | + | + | + |

Внешний вид сварных швов | + | + | + |

Внешнее состояние защитного покрытия | + | + | + |

Отсутствие на поверхности труб и сопряженных деталей трещин, вмятин и других механических повреждений | + | + | + |

Крепление балансировочных пластин | + | + | + |

Момент затяжки резьбовых соединений | + | + | - |

Углы в карданных шарнирах | + | - | + |

Момент поворота шарнира | + | + | + |

Наличие смазки в каждом шипе, в подшипниках и в шлицевом соединении | + | + | + |

Усилие осевого перемещения в механизме изменения длины | + | + | + |

Величина остаточного дисбаланса | + | + | + |

Минимальная длина | + | - | + |

Максимальная длина | + | - | + |

Угол разворота вилок | + | - | + |

Радиальное биение трубы | + | - | + |

Радиальный и осевой зазоры в шарнире или их суммарная величина | + | - | + |

Прочность при кручении | - | - | + |

Крестовина с игольчатыми подшипниками | |||

Прочность при кручении | - | - | + |

Библиография

[1] ОСТ 37.001.269-96 Транспортные средства. Маркировка

Текст документа сверен по:

официальное издание

М.: Стандартинформ, 2006

Привод - магазин Deler.pl

Каковы задачи трансмиссии?

Задачей трансмиссии автомобиля является передача крутящего момента силового агрегата на колеса ведомой оси. Основными элементами трансмиссии являются привод, сцепление, коробка передач и главная передача с дифференциалом, а также карданные валы, передающие крутящий момент непосредственно на колеса. Силовая установка автомобиля отвечает за плавный пуск и разгон, а также поддержание скорости движения вне зависимости от изменения сопротивления движению, как это имеет место, например, впри подъеме на горку.

Другими силами лобового сопротивления, с которыми приходится сталкиваться трансмиссии при трогании с места и ускорении, являются сопротивление качению, сопротивление воздуха и инерция. Следует иметь в виду, что частота вращения двигателя и его крутящий момент не соответствуют частоте вращения колес или крутящему моменту, уравновешивающему сопротивление движению. Для передачи крутящего момента от двигателя к колесам необходимо уменьшить скорость вращения, поэтому используется главная передача.

Как работает трансмиссия автомобиля?

Баланс между движущей силой и силой сопротивления заставляет автомобиль замедляться, двигаться устойчиво или ускоряться.Любое изменение сопротивления силам движения, например, большее сопротивление качению или движение в гору, без изменения нагрузки двигателя (тяговой силы) приведет к изменению скорости движения. Для корректировки отношения движущей силы к силе сопротивления движению в соответствии с потребностями и дорожными условиями применяют ручные или автоматические коробки передач.

Благодаря передаточным числам вы можете плавно трогаться с места и разгоняться, а также поддерживать правильную скорость на низких оборотах двигателя. Постепенное снижение передаточного числа, т. е. движение на все более высокой передаче, приводит к увеличению скорости движения и сохранению низких оборотов двигателя.С другой стороны, при возрастании сил сопротивления движению, как это имеет место при движении в гору или трогании с места, необходимо увеличить передаточное число, т. е. уменьшить передачи, чтобы обеспечить эффективную движущую силу.

.Наиболее частые неисправности карданной передачи - ПрофиАвто

Наиболее частые неисправности карданной передачи

- Неисправности коробки передач, износ компонентов сцепления, дефекты двухмассового маховика или повреждения приводных шарниров - по словам механиков, это наиболее распространенные проблемы в системе привода автомобилей, движущихся по польским дорогам. .

- Системы трансмиссии — одни из самых долговечных компонентов автомобилей, но ремонт — один из самых дорогих.

- моделей японских и немецких брендов с наивысшими рейтингами.

Strong 4,3 из 6 - так польские механики оценивают среднее состояние приводных систем автомобилей, движущихся по польским дорогам. Результат подготовлен на основе «Рейтинга аварийности автомобилей по версии польских механиков», подготовленного брендом ProfiAuto. Средняя оценка 4,3 — это лучший результат по всем четырем компонентам, оцененным респондентами, включая кузов, электросистему и подвеску.Наилучшие оценки получили автомобили японских и немецких производителей – на первом месте Honda Civic VIII, на втором – Nissan Qashquai I и Audi A4 (B5). Худшую оценку в этом рейтинге получила модель Renault Mégane III.

В связи с тем, что трансмиссия выполняет тяжелую работу, производители прилагают все усилия, чтобы она была изготовлена из надежных компонентов. Серьезные отказы случаются относительно редко. Однако если у кого-то возникнет неисправность, связанная с приводом, его ремонт будет не из дешевых.Из-за конструкции устранение большинства недостатков довольно трудоемко, а как известно время – деньги. Наиболее часто сообщаемыми неисправностями являются повреждение коробки передач, износ компонентов сцепления, проблемы с массовым маховиком или повреждение приводных шарниров. Все ремонтные работы, связанные с этими элементами, требуют большого опыта и должны выполняться квалифицированными механиками, – говорит Лукаш Копец, директор по маркетингу ProfiAuto.

Срок службы трансмиссии - многое зависит от стиля вождения

Срок службы таких компонентов, как сцепление, коробка передач и шарниры, зависит от мощности двигателя.Высокая мощность не только доставляет больше удовольствия от вождения, но и создает большую нагрузку на трансмиссию. Индивидуальный стиль вождения водителя также оказывает существенное влияние.

Состояние трансмиссии автомобиля зависит от нашего стиля вождения. Водители, которые двигаются плавно и избегают высоких нагрузок при трогании с места, особенно при повороте колес, могут быть уверены, что срок службы их систем привода будет долгим. Однако, если кто-то двигается резко, чрезмерно эксплуатирует сцепление во время движения, он двигается по так называемомуполумуфта или ему нравится агрессивная, спортивная езда, он должен учитывать тот факт, что визиты в мастерскую могут быть частыми и дорогостоящими, - подчеркивает Мариуш Максим, эксперт ProfiAuto.

Немногие водители осознают, что движение на очень низких оборотах двигателя также может быть опасным для трансмиссии. Чрезмерное эковождение может привести к преждевременному износу двухмассового маховика. Неисправность диагностируется, в частности, после стука и шума при запуске и гашении двигателя, рывков и вибраций кузова при разгоне и характерного "цоканья" на холостых оборотах.Симптомы не обязательно указывают на выход из строя двухмассового маховика, но это сигнал о том, что необходимо посетить механика, — добавляет Мариуш Максим.

Состояние приводных систем отдельных ценовых групп автомобилей

Среди автомобилей стоимостью до 10 000 злотых механики дали наивысшую оценку (5) Audi A4 (B5). В этой модели было обнаружено меньше всего отказов и чаще всего это были люфты в системе рулевого управления или отказы распредвала в версии с дизелем 2,5л.Renault Laguna II получил самый низкий балл (3,6) в этом ценовом диапазоне. В этой модели чаще всего отказу форсунки и отказу турбонагнетателя. Механики согласились, что эти проблемы зависели от версии двигателя, а также от стиля вождения и пробега автомобиля.

В диапазоне от 10 000 злотых до 20 000 злотых наивысший балл (4,9) получили три модели автомобилей. Это были Audi A4 (B6 и B7), Volkswagen Polo IV 9N и Toyota Yaris II. Механики указывали, что наиболее распространенными проблемами в Audi были отказы турбонаддува в дизелях, в Volkswagen неисправности двухмассового маховика и нестабильный привод ГРМ, а в случае с Toyota аварийная коробка передач и течи масла в версии с 1,3-литровым двигателем. литровый двигатель.Peugeot 307 (3.8) был худшим в этой ценовой группе. Неисправности в основном встречались у дизельных моделей, где механики указывали на проблемы с турбокомпрессором и форсунками.

В последней ценовой группе от 20 000 до 30 000 злотых наилучший результат (5,2) показала Honda Civic VIII. Это также самая высокая оценка во всем списке приводной системы, подготовленном сетью ProfiAuto в рамках «Рейтинга частоты поломок автомобилей по версии польских механиков».Это модель с наименьшим количеством сообщений о неисправностях для механики. Лидером рейтинга в этой ценовой группе является Renault Mégane III (3,5), который также является моделью с худшим результатом во всем рейтинге. Наиболее часто сообщаемыми неисправностями были отказы турбокомпрессора и проблемы с впрыском на дизельных версиях, а также утечки масла.

«вернуться к списку.

Гибридные приводные системы | gazeo.pl

Некоторые ставят под сомнение идею внедрения электромобилей и ее экологическое обоснование, продвижение современных технологий двигателей и приводов на альтернативном газообразном топливе. Эту позицию представляет, например, Fiat.

Однако взгляды подавляющего большинства представителей отрасли направлены в сторону электромоторизации. Даже если общий выброс выхлопных газов электромобилей не самый низкий, в местах эксплуатации такого автомобиля, т.е. чаще всего в центрах городов, он равен 0, что очень важно для нас, жителей агломерации.

Toyota Toyota Prius стал синонимом гибридного автомобиля. Этот автомобиль, выпускаемый с 1997 года, имеет уже 3 версии и использует последовательно-параллельную систему гибридного привода

До того, как электромобили станут обычным явлением на наших улицах, гибридные автомобили (с двигателем внутреннего сгорания), которые, возможно, станут переходным этапом. до эпохи электромобилей. Аналогичная ситуация была с поршневыми двигателями, работающими на водороде, для которых двигатели, работающие на природном природном газе, должны были стать переходным этапом.После многих лет исследований и доработки тех или иных решений оказалось, что большинство производителей откладывают решения, связанные с водородными приводами, в ящик стола. С гибридами и электромобилями может быть немного по-другому, потому что количество этих типов автомобилей постоянно растет.

Идея использования гибридной системы привода

Использование всех преимуществ двигателя внутреннего сгорания с точки зрения получения минимального расхода топлива и выбросов вредных компонентов выхлопных газов требует работы в диапазоне скоростей максимального крутящего момента при минимальном передаточном отношении в системе привода. Поэтому усилия конструкторов обычных автомобилей сосредоточены на соответствующей конструкции передаточных чисел коробки передач и главной передачи.Несмотря на это добиться таких режимов работы двигателя, особенно в условиях городского движения, практически невозможно.

Классический двигатель внутреннего сгорания, работающий на транспортном средстве, эксплуатируемом в городском потоке, отличающийся высокой изменчивостью нагрузки, достигает среднего КПД 10%, т.е. примерно в 4 раза ниже максимального, что проявляется повышенным уровнем расхода топлива и выброс вредных компонентов выхлопных газов. Около 15-20% от общего расхода топлива можно сэкономить, используя трансмиссию, позволяющую рекуперировать (восстановление) кинетической энергии автомобиля, обычно теряемой при торможении.Дальнейшую экономию, увеличивая экономию до 20-30%, можно получить, «заставив» двигатель внутреннего сгорания работать в фиксированных условиях (под постоянной нагрузкой). Система привода, использующая эти решения, называется гибридной.

Конструкция и эксплуатация гибридной системы привода

Гибридная система привода имеет не менее двух источников энергии: первичный с высокой энергоемкостью (например, двигатель внутреннего сгорания) и вторичная энергия, рекуперируемая при торможении, которая в классической системе привода рассеивается в виде тепла в тормозных механизмах.Рекуперация энергии торможения является одной из

Жешувского технологического университета Диаграммы основных типов гибридных приводных систем

наиболее важных особенностей гибридной приводной системы. Восстановленная энергия должна подаваться на опорные катки, поэтому в системе гибридного привода есть еще один двигатель, работающий от аккумулятора, который накапливает энергию торможения. Конструкция и принцип работы этого двигателя диктуются типом используемых аккумуляторов. В настоящее время используются почти исключительно электрохимические батареи, в коммерческом транспорте (автобусах) также используются суперконденсаторы, поэтому вторым двигателем в системе привода является электропривод.

Энергия, запасенная в батареях, восстанавливаемая при торможении, используется при разгоне. Это позволяет снизить мощность первичного источника (двигателя внутреннего сгорания) примерно на 35%, что напрямую связано с меньшим расходом топлива и выбросом вредных компонентов выхлопных газов.

Мы различаем гибридные приводные системы с последовательным или параллельным потоком мощности и их различные модификации, например, последовательно-параллельную систему.

Серийная гибридная система (внутреннего сгорания-электрическая) характеризуется тем, что вся энергия первичного источника энергии (двигатель внутреннего сгорания) преобразуется в электрическую (в электрогенераторе), которая затем направляется на опорные катки приводится в движение электродвигателем.При торможении электродвигатель привода становится генератором (возникает тормозной момент), а вырабатываемая за это время электрическая энергия запасается в электрохимических аккумуляторах. Если потребность в мощности в системе привода превышает параметры двигателя внутреннего сгорания, ее недостаток покрывается за счет аккумуляторных батарей. Когда двигатель внутреннего сгорания работает с большей мощностью, чем это получается из-за сопротивления движению, избыток используется для зарядки аккумуляторов.

Параллельная гибридная (дизель-электрическая) система работает таким образом, что только часть энергии двигателя внутреннего сгорания преобразуется в электричество (для зарядки аккумуляторов).Подавляющее большинство энергии идет непосредственно на ведущие колеса.

Toyota Бесступенчатая трансмиссия (CVT) Prius также объединяет электродвигатель и генератор

Трансмиссия

Передача энергии, рекуперируемой при торможении, на ведущие колеса во время ускорения, при сохранении потока мощности от двигателя внутреннего сгорания, усложняет трансмиссия автомобиля несколько снижает эффективность трансмиссии. Однако это с лихвой компенсируется кратным увеличением КПД двигателя внутреннего сгорания, работающего под постоянной нагрузкой, несмотря на изменяющуюся нагрузку на ведущие колеса.При ускорении автомобиля менее мощному двигателю внутреннего сгорания помогает энергия, запасенная в аккумуляторе. Торможение с использованием рекуперации энергии продлевает срок службы тормозных механизмов, которые используются время от времени.

Коробки передач

Работа двигателя внутреннего сгорания в гибридной системе привода в условиях постоянной нагрузки требует использования передач, обеспечивающих плавное изменение передаточного отношения в очень широком диапазоне без прерывания потока мощности.Благодаря этому можно изменять скорость транспортного средства. Обеспечить непрерывное переключение передач в традиционной механической трансмиссии достаточно сложно, что требует применения более сложных узлов. Шестерни, обеспечивающие плавное переключение передач, являются лучшими в системе гибридного привода.

Toyota Аккумулятор, используемый в Prius

Типы аккумуляторов

Самым большим препятствием в развитии гибридных приводных систем был метод хранения энергии, регенерируемой в процессе торможения.Давно известно, что благодаря эффективности преобразования наиболее рационально использование электрохимических аккумуляторов. К сожалению, до недавнего времени не было возможности эффективно хранить электроэнергию. Электрохимические аккумуляторы были очень тяжелыми и, накапливая в них нужное количество энергии, потребляли значительную часть грузоподъемности транспортных средств, что особенно хлопотно в легковых автомобилях. Только в последние годы прогресс в области аккумуляторного строительства (различные типы литий-ионных аккумуляторов) привел к популяризации гибридных силовых установок.Однако не устранен основной недостаток электрохимических батарей — ограниченный срок службы. Их необходимо заменять через несколько лет эксплуатации.

Solaris Автобус Solaris Urbino Hybrid в версии Vossloh Kiepe оснащен литий-фосфорными батареями и суперконденсаторами. Автобус также имеет вставной разъем для внешней зарядки

В настоящее время, особенно в автобусах, для накопления энергии используются специальные конденсаторы большой емкости, которые позволяют получать большое количество энергии за очень короткое время, что очень важно для больших коммерческих автомобилей.

В первые годы разработки гибридных приводов также проводились эксперименты с другими типами аккумуляторов энергии. Например, использовались кинетические аккумуляторы, в которых запасалась кинетическая энергия. Вращающиеся диски большой массы и инерции разгонялись при торможении автомобиля до высоких скоростей вращения (путем соединения вращающейся массы с системой привода). Сочетание ускоряемой массы с системой привода при трогании позволяло рекуперировать кинетическую энергию, запасенную в «маховике».

Другим типом аккумуляторов являются гидроаккумуляторы, которые накапливают энергию в виде давления жидкости. Система привода состоит из двигателя внутреннего сгорания и установленного на валу гидравлического насоса, который создает давление для привода гидравлических двигателей, расположенных на ведущей оси или непосредственно в ведущих колесах. При торможении гидромоторы превращаются в насосы, которые под высоким давлением нагнетают гидравлическую жидкость в аккумуляторы. При разгоне автомобиля жидкость под высоким давлением направляется от гидроаккумуляторов к гидродвигателю (двигателям), установленному на мосту или непосредственно в колесах.

Эти типы аккумуляторов (кинетические и гидравлические) имеют то преимущество перед электрохимическими аккумуляторами, что их срок службы практически не ограничен. В случае электрохимических аккумуляторов после определенного количества циклов разряда и заряда их емкость падает до такой степени, что они становятся непригодными для дальнейшего использования.

Резюме

Гибриды, безусловно, являются очень хорошим решением для общественного транспорта, городского развоза, поскольку позволяют снизить эксплуатационные расходы подвижного состава, тем более что он используется только в городских условиях движения, когда гибридная силовая установка имеет шанс продемонстрировать его возможности.Будут ли, однако, гибридные легковые автомобили, обычно эксплуатируемые в смешанном цикле, с их сложностью и затратами на приобретение, получат более широкое распространение, особенно на нашем рынке, где гораздо более дешевые (даже заводского производства) и гораздо более экономичные бензиновые автомобили весьма востребованы. популярный? Я так не думаю.

.Типы приводных систем, преимущества и недостатки

Идентификация приводной системы и типов приводных системВо-первых, давайте попробуем определить, что мы на самом деле называем двигательной установкой. Можно констатировать, что это все механизмы и элементы, передающие мощность от двигателя к колесам транспортного средства и позволяющие получать различные скорости движения и различные крутящие моменты для этого транспортного средства.

Таким образом, мы можем сказать, что типичная силовая установка включает в себя:

* основная муфта

* коробка передач

* главная передача с дифференциалом

* ведущая шестерня

* ведущие колеса

Вышеупомянутые элементы могут быть размещены вместе в автомобиле, образуя так называемыйсложные приводные системы. Их также можно разместить отдельно. Затем для соединения отдельных элементов дополнительно используем проход с стыками.

В следующих рассуждениях я буду иметь дело только с системами привода легковых автомобилей без автобусов и грузовиков.

Существует 4 типа трансмиссии для легковых автомобилей. Классификация зависит от расположения двигателя и других элементов трансмиссии. Сразу же рассмотрим преимущества и недостатки отдельных решений. Итак, у нас есть:

1.КЛАССИЧЕСКАЯ СИСТЕМА ПРИВОДА

(фото: [ссылка видна для авторизованных])

Это трансмиссия с двигателем, сцеплением и коробкой передач, расположенная в передней части автомобиля и приводимая в движение задней осью. Примером может служить старый добрый Полонез, Опель Омега или подавляющее большинство моделей БМВ

преимущества:

* неограниченная длина двигателя (можно построить 6-, 8-, 12-цилиндровые системы)

* низкая нагрузка на компоненты подвески и более простая конструкция подвески k

* классическая компоновка - хороший дополнительный вес задних колес при старте в гору (эта особенность хорошо видна при скользких подъемах зимой)

* длинная выхлопная система (лучшее демпфирование, место для свободного размещения катализатора)

* благоприятная зона раздавливания

недостатки:

* трафик нестабилен при движении прямо

* Слабые нагрузки на колеса при неполной полезной нагрузке (некоторые шутливо называют т.н.феномен мешка с картошкой в багажнике, когда владельцы Полонцев часто возили в багажнике мешок с картошкой в багажнике, чтобы повысить оценку заднего, ведомого моста и дать возможность трогаться с места на ровной гладкой поверхности )

* расположение карданного вала вдоль всего автомобиля (вал уменьшает пространство для ног, особенно для среднего пассажира заднего сиденья)

2. ПЕРЕДНИЙ БЛОК

(фото: [ссылка видна для авторизованных])

Это трансмиссия с двигателем, сцеплением и коробкой передач, расположенная в передней части автомобиля и приводимая в движение передней осью.Примеры включают Seicento, Fiat Panda, Fiat Doblo, Skoda Felicia, Fiat Punto и т. д. Это, вероятно, самый распространенный тип трансмиссии сегодня.

основные моменты:

* Хорошая затяжка рулевого и ведущего колес

* большая устойчивость при движении (обычно недостаточная поворачиваемость)

* простая конструкция задней подвески

* короткий путь передачи крутящего момента, т.е. меньшие потери крутящего момента

* Полоса кузова для большего пространства в салоне и вместительного багажного отделения

* длинная и поэтому более выгодная выхлопная система

* снижение общей стоимости системы привода

недостатки:

* хуже способность разгоняться и подниматься вверх (помню, как пытался заехать на большой холм с Пунчаком; Mr.При подъеме в гору ведущий мост отключается, а контакт шины с дорогой уменьшается. Вам нужно только немного снега, а без цепей у вас нет шансов.)

* повышенная нагрузка на компоненты передней подвески

* ограниченная длина двигателя

* большой вес и, следовательно, повышенный износ передних шин

3. ЗАДНИЙ БЛОК

(фото: [ссылка видна для авторизованных])

Это трансмиссия с двигателем, сцеплением и коробкой передач, расположенная в задней части автомобиля и приводимая в движение задней осью.Примером может служить Porsche 911. В настоящее время этот тип привода редко используется, прежде всего, в автомобилях высшего ценового диапазона.

Преимущества и недостатки в этом случае несколько противоположны переднему блоку. Поэтому перечислю только самые важные (когда точно не знаю, что это за система).

основные моменты:

* хорошее сцепление, особенно при движении по склону

* больше места для конструкции передней подвески

* короткий путь передачи крутящего момента, т.е. меньшие потери крутящего момента

недостатки:

* повышенная нагрузка на компоненты задней подвески

* большой вес и, следовательно, повышенный износ задних шин

* нет места для большого багажного отделения в задней части автомобиля

4.УКАД 4x4

(фото: [ссылка видна для авторизованных])

Прежде всего следует отметить, что постоянный привод 4х4 должен выполнять условие безопасного движения автомобиля на повороте, т.е. передние и задние колеса должны вращаться с разной скоростью.

основные моменты:

* лучшее сцепление в любых условиях

* макет 4 x 4 больше возможностей для подъема

* менее чувствителен к боковому ветру

* Равномерный износ шин

недостатки:

* более высокая стоимость приводной системы

* понизить максимальную скорость

* больший вес

* повышенный расход топлива

Как создается автомобильная трансмиссия - интервью с АВЛ