Как делают шины для автомобиля

Из чего делают шины для автомобиля

Расскажем из чего делают шины для автомобиля и какие компоненты используют. Хотя рецептуры приготовления для производства некоторых шин держатся в секрете, основные компоненты состава известны.

Химический состав

Главным материалом является резина. Она бывает разной и может изготавливаться из синтетического или натурального каучука. Наиболее часто встречаются шины изготовленные из синтетического каучука, т.к. он прост в разработке, намного дешевле и по качестве не уступает натуральному каучуку. Второй по количественным показателям – углерод технический (сажа). На его долю приходится примерно 30% всей смеси. Для чего используется углерод? Это скрепляющий компонент смеси, действующий на молекулярном уровне. Без использования сажи покрышки были бы недолговечными, непрочными и отличались бы повышенным износом.Вместо технического углерода используется сера. Но выбор того или иного компонента – вопрос в стоимости. С технологической точки зрения разница невелика.

Еще одна альтернатива техническому углероду – кремниевая кислота. Используется в качестве замены сажи по причине, что последняя постоянно дорожает. Это решение вызывает споры в кругу профессионалов, и связаны с тем, что кремниевая кислота при низкой прочности обладает более высокой способностью к сцеплению с мокрой поверхности дороги. Теряя в износостойкости, обретаем лучшее сцепление.

Какие бывают добавки

В качестве добавок для приготовления компаундов применяются различные масла и смолы. Они выполняют смягчающую функцию, что особенно важно при производстве зимней резины.Факт присутствия в резине кремниевой кислоты, крахмала кукурузы или других добавок, на которых делается реклама - ничего не значит. Важно изобрести, а потом и соблюсти рецепт, который бы с применением этих компонентов обеспечил превосходные характеристики покрышки. Это удается не всем производителям.

Можно подвести итог, что автомобильные шины изготавливаются из резины или других материалов, но с добавлением каучука. У производителей имеется свой оптимальный химический состав, который определяет различные характеристики. Один производитель делает упор на срок службы, другой - на динамику машины, а третий - на поведение шины на мокрой дороге. Они определяют цену и качество покрышки.При выборе поможет новая маркировка шин, где указаны такие параметры как шумность, сопротивление качению и поведение на мокрой дороге.Из чего делают шины для автомобиля?

Автомобилисты часто заказывают установку шин на диск, но не знают из чего изготовлены эти важные детали. От выбора производителем определенных компонентов напрямую зависит качество изделий. Некоторые передовые бренды держат фирменную рецептуру резины для покрышек в строжайшем секрете от конкурентов. Но все же есть общеизвестные ключевые составляющие, используемые для изготовления авторезины, о которых вы узнаете из этой статьи.

Химический состав

Ключевой материал для изделия – это каучуковая резина. Ее изготовляют с натурального сырья или синтетическим способом. В ассортименте большинства производителей преобладают шины на основе синтетической резины. Их легче запускать в производство, но они уступают по износостойкости и другим параметрам натуральным покрышкам.

Второй важный компонент изделия – технический углерод (сажа). В составе резине она занимает не менее трети по количеству. Углеродная масса выполняет роль скрепляющего средства. Ее молекулы делают автомобильные шины прочными. Без ее использования резина быстро бы теряла свою износостойкость. Новые технологии позволили заменить углерод на серу. Она имеет похожие свойства, но обходится в производственном плане в разы дешевле.

Другой проверенный аналог технической сажи – кремниевая кислота. Профессиональные автомобилисты высказывают сомнения в долговечности такой резины после установки шин. Хотя признают один существенный плюс – такие покрышки обладают высокой способностью сцепления с мокрым дорожным полотном.

Дополнительные добавки в компаундах – разнообразные смолы и масла для эластичности. Особенно это важно для зимних покрышек. Некоторые фирмы в своей рекламной кампании делают акцент на добавках. Ни одна из них не сделает автомобильную резину лучше, если производитель не изготовит «одежку» для колес строго по рецепту.

Итак, автошины изготавливают не только с резины, но и с других составляющих с включением натурального каучука. В зависимости от характеристик и сезонности шин, корректируют их химический рецепт. Некоторые составы сырья для покрышек продлевают их износостойкость, другие влияют на маневренность автомобиля в процессе движения по мокрому шоссе. В зависимости от заложенных параметров, варьируется и цена на конкретную марку резины с протектором. Выбирая продукцию для установки шин важно изучить маркировку.

Поэтапный процесс производства покрышек

Приготовление резиновой смеси. В отдельном заводском цеху смешивания осуществляют приготовления готовых производственных смесей. В большинстве предприятия, изготавливающие автомобильные шины, делят этот процесс на 2 фазы:

1) Перемешивание натурального и синтетического сырья;

2) Добавление к резиново-каучуковой смеси дополнительных химических компонентов (может быть около 20).

Идеально смешанные составляющие с особой точностью взвешивает оператор и отправляет затем в специальную печь. На выходе получают куски резины определенной длинны.

Линия обработки корда. Заготовки по конвейеру направляют в линию со специальными барабанами. Стальные и тканевые корды заливают разогретой резиновой смесью. В конце процедуры рабочие производства получают куски нужных размеров. Также на этом этапе обрабатывается внутренний слой покрышки, текстильная основа и брекерные слои.

Нанесение рисунка. Лента готовой смеси к экструдеру со шнековой прогонкой подает обработанные заготовки. После путешествия через отверстие шаблона змееподобное изделие попадает в холодную зону для маркировки и обработки спеццементом. Затем протектор нарезают согласно нужной длинны. Заводская техника режет резиновую ленту под углом для последующей возможности соединения начала и конца протектора без заметных швов.

Подготовка боковин. Детали производят за подобным принципом. Отличие заключается в том, что боковины завивают в специальных барабанах, без нарезания.

Обработка бортовых колец. Процедура придает жесткости и необходимой толщины. Обрезиненная проволока - своеобразное ребро для будущей шины.

Как собирают шины

В начале сооружают каркасную основу с необходимых деталей на сборочном станке. По бокам слои замыкаются бортовыми кольцами. Изделие непрерывно прогревают и прокручивают на специальном оборудовании. За одну смену рабочим удается произвести более 6,5 сотен таких каркасов.

На следующем этапе шину собирают. На основу наносят необходимое количество брекерных слоев и протекторной ленты. В начале из соединяют между собой и только после этого переносят на каркас для последующего закрепления.

Конечной процедурой служит вулканизация. В специальных прессах-аппаратах формируют форму, боковины, наносят маркировку и рисунок протектора. Изнутри покрышки распирают специальными вулканизационными диафрагмами под давлением. На выходе готовая шина проходит специальный контроль качества.

Компания «АП-сервис» мобильный шиномонтаж устанавливает шины только лучших и проверенных производителей. Ее специально обученный персонал знает тонкости монтажа новых шин. Обращайтесь за помощью в подборе и установке покрышек к настоящим профессионалам.

Конструкция автомобильной шины — Полезные статьи на сайте компании

Покрышки для автомобилей, без преувеличения, являются важнейшим элементом безопасности движения.

Во-первых, шины контактируют с дорожным покрытием. Во-вторых, в каждый момент времени сцепление с полотном дороги обеспечивает небольшой участок колеса, так называемое «пятно контакта». Размер этого «пятна» составляет полторы человеческой ладони. Это очень мало! Именно поэтому так важна надежная резина для колес автомобиля.В этой статье мы рассмотрим, из какой резины делают шины для автомобиля, изучим химический состав компонентного вещества и процесс изготовления автопокрышек. Поехали...

Из чего сделаны шины автомобиля

Основные компоненты, которые применяются для производства авторезины хорошо известны. Однако секрет качества заключается не только в самих «ингредиентах», но и в грамотном сочетании друг с другом. Поэтому производство резины, особенно в части придания специфических функций изделиям, хранится в секрете.

Рассмотрим основные элементы, которые в любом случае входят в состав автомобильной резины:

- Каучук — пожалуй, самый главный компонент, без которого невозможно в принципе делать автошины. В производстве применяют натуральный и синтетический каучук. Первый вариант — это материал, который получают из сока гевеи бразильской. Это дерево является главным поставщиком каучука в мире. Добытую массу молочно-белого цвета нужно обработать в печи и высушить. Второй вариант — синтетический материал, который производится из продуктов нефтепереработки. В частности химической обработке подвергаются стирол, бутадиен, неопрен и другие высокополимерные материалы. Эти компоненты добавляются в состав в разных количествах, в зависимости от характеристик автопокрышки. По сути, являются её основой.

- Технический углерод — это ещё один важный компонент любого шинного компаунда. Цвет природного каучука — бледно-желтый. Соответственно до включения в химический состав резины углерода — автопокрышки тоже были светло-желтого оттенка. Первые опыты с промышленной сажей (техническим углеродом) начали делать более 100 лет назад. Тогда и узнали, что помимо специфического черного окраса, сажа придает резине повышенную прочность, долговечность и устойчивость к износу. На долю технического углерода приходится 30-35% компаундной смеси.

- Кремниевая кислота (диоксид кремния). Данный компонент всё чаще служит заменой промышленной саже. Технический углерод, как и натуральный каучук, постоянно дорожает в цене. Однако использование кремниевой кислоты до сих пор является спорным моментом у производителей резиновых покрышек. Использование компонента снижает прочностные характеристики, но увеличивает специфические свойства резины. В частности сцепление с мокрой дорогой. Таким образом, технологи, добавляя в состав автомобильной покрышки диоксид кремния, ищут баланс между хорошей износостойкостью и устойчивостью машины на влажном покрытии. Зачастую используют два элемента вместе в определенных пропорциях — сажу для прочности и кремниевую кислоту для лучшего сцепления

- Сера. Этот компонент важен на этапе, когда из сырой каучуковой массы с различными добавками производятся автомобильные покрышки. Процесс называется вулканизацией. Смесь под действием пара и давления превращается в прочную, эластичную резину.

Соответственно производители автошин чаще используют синтетический материал, который дешевле в изготовлении и по характеристикам не уступает натуральному каучуку. Другой вопрос, качество химического состава.

Автолюбитель может легко проверить этот параметр при покупке покрышек. Нужно попытаться оторвать усик на автошине. Если перед вами резина высокого качества, этого сделать не получится. Другой способ: быстро проведите пальцем по внешней поверхности колеса. Если на коже останется след от резины, значит, производитель использовал низкосортные материалы. Долго такая шина не прослужит.

Соответственно наличие этих химических и природных элементов в составе смеси ещё не гарантирует превосходные характеристики будущей автопокрышки. Большое значение имеет рецептура смеси, а также соблюдение технологии производства.

Популярные модели шин

Как производится резина для шин

Технология изготовления включает четыре этапа: подготовка компаунда, создание основных компонентов автопокрышки, сборка заготовки и вулканизация. Пятым и не менее важным этапом является контроль качества всех стадий производства.

Детально ключевые этапы как делают качественные шины:

- Подготовка компаунда. Технологи подготавливают резиновую массу по определенной рецептуре. Какие компоненты используются? Это решают на конкретном производстве в соответствии с бизнес-планами компании. В любом случае производственный процесс начинается именно с подготовки массы, из чего делают резину, с необходимыми добавками.

- Создание конструктивных элементов. Современная автопокрышка не производится только из одной резины с добавками. Создается также каркас и брекер. Первый компонент представляет собой один или несколько слоев синтетических нитей, которые держат резину «в форме» и повышают её эксплуатационные характеристики. Второй элемент — это металлокорд, который обеспечивает прочность, надежность сцепления, безопасность шины в движении. Кроме того, производится борт покрышки, которым она фиксируется на диске колеса.

- Сборка. На этой стадии в специальном сборочном цехе все компоненты накладываются друг на друга. Сначала каркас и металлокорд, потом бортовые кольца и следом протектор с боковыми частями. Так получается шинная заготовка.

- Вулканизация. Собранная заготовка отправляется в пресс-форму, куда подается сжатый пар. Поверхность формы раскаляется и под давлением проступает рельефный рисунок протектора. Постепенно резина обретает высокую прочность и эластичность.

- Менеджмент качества. Он осуществляется на всех этапах, начиная с закупки материалов, проверки технологии изготовления смеси и до тестирования готовой продукции.

Важно понимать, что вся резина изготавливается с применением каучука и различных добавок. Используемые компоненты могут влиять на разные характеристики автошин. Одни производители упирают на срок службы, другие на лучшее сцепление с полотном, третьи — на высокую скорость или управляемость и т.д. Все эти параметры, так или иначе, определяют конечную стоимость и качество шин.

Из чего делают резину для машины - как делают шины для автомобилей

Производители покрышек скрывают точную рецептуру их изготовления. Основные же составляющие остаются неизменными. Характеристики разных моделей отличаются. Это необходимо учитывать при выборе покрышек для машины.

Виды резины

Независимо от производителя, на рынке представлены шины из материалов двух видов. Их технические характеристики практически не отличаются. Виды резины:

- Из натурального сырья. В основе состава лежит растительный каучук. Он является натуральным веществом, которое добывают из сока деревьев. На начальном этапе производства автомобильных шин использовался только каучук растительного происхождения.

- Из синтетического сырья. Современные покрышки делают из каучука, изготовленного на производстве с использованием химических веществ. Материал устойчив к маслам растительного и животного происхождения. Изделия, изготовленные из синтетического каучука, хорошо удерживают воздух. Благодаря этому материал получил широкое распространение при изготовлении покрышек автомобиля.

Резина, изготовленная из натурального или синтетического сырья, используется на авто по всему миру. Производителям выпускают шины с разными техническими характеристики, благодаря внесению изменений в состав резины. Так удается улучшить сцепление колес с сухой, мокрой или обледенелой поверхностью.

Химический состав

Точный химический состав и рецепт у каждого производителя отличается. Компании не разглашают ингредиенты и точную их дозировку. Известны основные составляющие, используемые для производства покрышек. К ним относятся каучук, кремниевая кислота, технический углерод, смолы и масла.

Что такое натуральный каучук

Сырье представляет собой эластичный материал, имеющий водоотталкивающие свойства. Натуральный каучук добывают из сока деревьев. Для этого на коре растений делают надрезы. После сборки жидкость отправляют на переработку.

Из натурального сырья производят латекс. Он используется для изготовления различных резиновых изделий, в том числе и покрышек авто. Чтобы получить латекс, натуральный сок деревьев смешивают с кислотой. В итоге получается густая эластичная масса.

Из латекса удаляют лишнюю влагу. Для этого массу помещают под пресс или пропускают ее через прокатные валы. Так удается получить чистый латекс из природного сырья.

Другие элементы состава шин

Помимо каучука при изготовление покрышек добавляют в состав другие элементы. Они необходимы для улучшения прочностных свойств изделия и изменения его технических характеристик. Производители добавляют в состав следующие ингредиенты:

- Технический углерод. Массовая доля вещества может составлять до 30%. Технический углерод необходим для улучшения прочностных характеристик резины. Колесо машины становится устойчивым к истиранию при движении по покрытиям различного качества.

- Кремниевая кислота. Улучшает степень сцепления колес с мокрым дорожным покрытием. Производители используют ее в качестве заменителя технического углерода. Это связано с тем, что кремниевая кислота имеет более низкую стоимость. Следует учитывать, что покрышки, изготовленные с содержанием кремниевой кислоты, менее устойчивы к истиранию.

- Масла и смолы. Применяются для улучшения эластичных свойств резины. Производители вносят в состав добавки такого типа для достижения мягкости покрышки. Это востребовано в шинах, предназначенных для зимнего использования.

- Секретные ингредиенты. Производители добавляют в состав специализированные химические вещества. Они позволяют изменить характеристики резины. Так удается улучшить управляемость автомобиля, уменьшить тормозной путь и т.д.

Массовая доля составляющих у продукции разных производителей отличается. При подборе шин учитывают их характеристики.

Поэтапный процесс производства покрышек

Способ изготовления у разных компаний может отличаться. Благодаря современному оборудованию, удается автоматизировать некоторые процессы. Основные этапы производства покрышек:

- Переработка сока деревьев в латекс.

- Удаление лишней влаги из эластичного материала.

- Измельчение латекса.

- Вулканизация. Для прохождения этого процесса латекс смешивается с серой.

После вулканизации с добавлением нужных ингредиентов удается получить резину, устойчивую к истиранию и высоким температурам. Из нее изготавливают автомобильные покрышки.

Современная резина для шин

Рост количества транспортных средств привел к недостатку натурального каучука. В результате был изготовлен синтетический материал. По своим свойствам он не уступает растительному каучуку.

Современные покрышки сделаны из резины, которая имеет в своем составе натуральный или синтетический каучук. На характеристики изделий больше влияют дополнительные ингредиенты. Несмотря на это, стоимость покрышек из натурального каучука выше, чем из синтетического.

Как собирают шины

Для сборки покрышек используются специализированное оборудование. Количество и тип станков подбирается отдельно для каждого случая в зависимости от мощностей производства.

Покрышки состоят из металлического каркаса и резины. Это позволяет придавать изделию нужно форму. Конструкция покрышек разных производителей отличается.

Современные шины изготавливают из натурального или синтетического каучука. Для улучшения характеристик резины в состав включают специализированные добавки. Так удается уменьшить тормозной путь и улучшить управляемость транспортного средства, независимо от качества дорожного покрытия.

Вопросы и ответы:

Кто придумал резину? Чарльз Гудьир. В 1839 году этот изобретатель, смешивая сырой каучук с серой, и нагревая эту смесь, открыл способ стабилизации эластичности каучука.

Что входит в состав покрышки? Она состоит из корда (металл, текстильная или полимерная нить) и резины. Сама резина может иметь разное содержание каучука (зависит от сезонности, индекса скорости и нагрузки).

Как делают шины для машин? На корд из невулканизированной резины припаивается протектор. Создается металлический каркас из прорезиненной проволоки (борт колеса). Все части вулканизируются.

ПОХОЖИЕ СТАТЬИ

Процесс производства шин / Nokian Tyres

Сырьевые компоненты

Главные сырьевые составляющие шины – натуральный и синтетический каучук, сажа и масло. Доля резиновых смесей в шине составляет более 80%. Оставшаяся часть – это компоненты, усиливающие конструкцию покрышки.

Примерно половину каучука в отрасли получают от каучуковых деревьев, которые выращивают в странах с тропическим климатом, таких как Малайзия и Индонезия. Большую часть синтетической резины, производимой из нефти, мы получаем от европейских изготовителей.

Приблизительно треть резиновых смесей – наполнители. Самый важный их них – сажа, благодаря которой шина имеет черный цвет. Второй важный наполнитель – нефть. Она играет роль смягчителя резиновой смеси. Кроме того, при производстве резиновых смесей используются ингредиенты для вулканизации резины, а также другие химические вещества.

Изготовление резиновых смесей

На стадии резиносмешения сырье смешивается и нагревается примерно до 120°C.

Состав резиновых смесей, используемый в различных частях шины, различается в зависимости от функций и модели шины. Так, состав резиновых смесей, используемый для летних шин легкового автомобиля, отличается от состава зимней шины.

Усовершенствование рецептуры и технологии приготовления смесей – кропотливый труд, играющий важную роль в разработке шин.

Изготовление компонентов

Резиновые смеси используются и для обрезинивания таких компонентов, как бортовые кольца, текстильный корд и стальной брекер. Для производства шины используется от 10 до 30 компонентов, большинство из которых играют роль усилителей конструкции шины.

Сборка шины

Из этих компонентов оператор изготавливает так называемую «сырую шину» или заготовку шины на сборочном станке.

На одном барабане собирается каркас шины, а на другом – брекерный пакет. После того как каркас шины будет собран, и ему будет придана форма профиля шины, при помощи перемещающего устройства на него переносится собранный брекерный пакет шины.

Затем каркас и брекерный пакет прижимаются друг к другу, в результате чего получается «сырая шина», готовая к вулканизации.

Вулканизация

Заготовки шин пропускают через вулканизатор.

Диафрагма вулканизатора раздувается при помощи пара под давлением и прижимает «сырую шину» к металлической пресс-форме – на шине отображается рисунок протектора, и она приобретает окончательный внешний вид.

Проверка качества

Все шины для легковых автомобилей проходят визуальный контроль и проверку на специальном оборудовании.

На визуальном контроле выявляются возможные внешние дефекты. На станке замеряется форма шины, ее радиальное биение и неоднородность.

После проверки шину еще раз тестируют, маркируют и отправляют на склад готовой продукции.

Как производят шины для машины.: chistoprudov — LiveJournal

Фотоэкскурсия по знаменитому Ярославскому шинному заводу, одному из крупнейших шинных заводов центрального региона России. Репортаж из цехов, где производят и тестируют шины марки «Cordiant» для легковых автомобилей.

Я и до этого знал, что шина — предмет не простой. Оказалось, что производство еще сложнее, чем я представлял. И самое главное, я узнал секрет, откуда берутся усики на новой резине и зачем они нужны!

1. Немного истории:

Не многие знают, что давным давно шины были деревянными или металлическими (так мне рассказывали в институте). Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном в 1846 году, однако автором пневматической шины считают шотландца Джона Данлопа, который в 1887 году придумал надеть на колесо трехколесного велосипеда своего 10-летнего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом. Именно с велосипедов и началась эра пневматических шин.

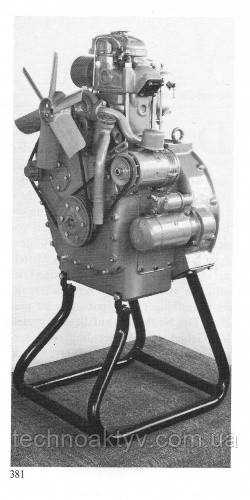

2. Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков и корд.

Производство шины начинается с приготовления резиновых смесей, которые могут включать в себя до 10 химикатов, начиная от серы и углерода и заканчивая каучуком. Из смесей на специальных станках методом экструзии делают различные заготовки для будущей шины.

3. Так, например, выглядит будущий корд на конвейере.

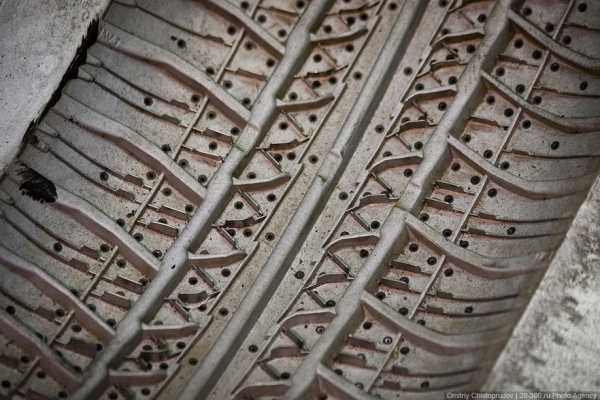

4. На отбракованном участке заготовки можно увидеть «скелет шины» — каркас, который изготавливается из высокопрочного металлокорда. Многие недалекие автовладельцы считают, что шину пора выкидывать только тогда, когда она стирается до корда.

5. На станках изготавливаются компоненты для сборки. Процесс экструзии для большинства изделий схож, и компоненты выглядят примерно одинаково — на выходе из станка получается длинная резиновая лента.

6. Резина до вулканизации очень липкая, поэтому материал наматывают в бобины прокладывая каждый виток защитным слоем.

7. Все компоненты сортируют по типоразмеру шины, на каждую бобину приклеивают штрих-код, чтобы можно было в любой момент понять для какого типа шин изготовлен материал.

8. Станки с гигантскими катушками изготавливают бортовые кольца. Бортовое кольцо — важный элемент шины, который изготавливается из множества витков обрезиненной бортовой проволоки. Это нерастяжимая, жесткая часть шины, с помощью которой происходит фиксация на ободе диска.

9. Много-много нитей сплетаются в ряды, которые далее обрезиниваются.

10. Этот станок закругляет обрезиненную проволоку в кольцо под необходимый посадочный размер диска. Слева в кадре — ленты проволоки, справа — готовые кольца.

11. Готовые бортовые кольца.

12. На сборочных станках все детали шины соединяются в единое целое. Необходимые компоненты с бобин загружаются на ленты конвейера.

13. Так выглядит протекторная заготовка. До вулканизации это просто толстая полоса резины без рисунка протектора. Цветные линии — специальная кодировка, чтобы можно было быстро и четко понять, какой у шины радиус, ширина и высота профиля и т.д. (своеобразный штрих-код шины).

14. Бабина с заготовкой раскручивается, компонент уходит на конвейер, а защитный слой, (коричневая лента, чтобы материал не слипался) наматывается на другую катушку.

15. Дальше начинается этап «Слава роботам!». Все происходит очень быстро и далеко не сразу можно разобраться, что к чему. На сборочный барабан последовательно накладываются слои с разных лент конвейера.

Увеличить изображение

16. Потом приезжает большой робот и ловко раздувает заготовку воздухом, что-то сминает, сжимает и заворачивает и получается полуфабрикат шины.

Увеличить изображение

17. По конвейерным линиям заготовки отправляются в цех вулканизации.

18.

19. Здесь шина подвергается термовоздействию горячим паром под высоким давлением. Каучук, техуглерод и присадки «спекаются» в единое целое, а на внешние и внутренние поверхности шины с помощью пресс-форм наносятся рисунок протектора, надписи и другие технические профили.

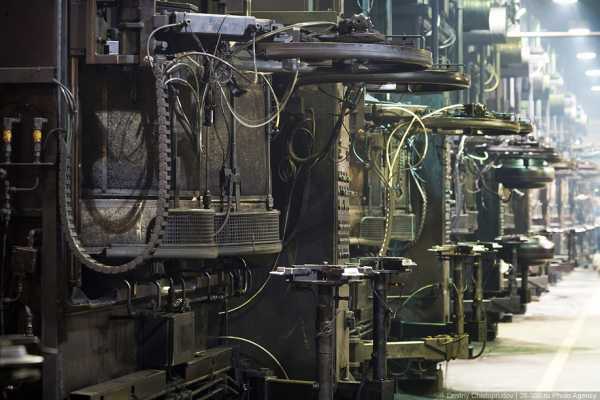

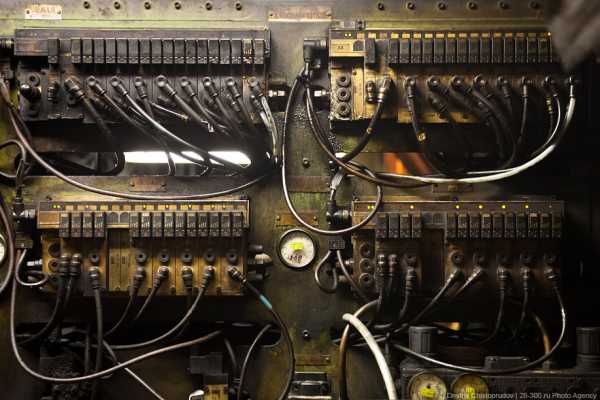

20. В цеху целые ряды установок вулканизации с прессформами для различных типов шин.

21. Слева идет процесс вулканизации, а справа пустая камера с диафрагмой, которая раздувает шину под высоким давлением.

22. Заготовка в камере, сверху видны прессформы. Под давлением по боковинам и протектору прорисовывается рельефный рисунок. Происходит химическая реакция (вулканизация), которая придает резине эластичность и прочность.

23. Так выглядит разобранная прессформа. Со временем от высокой температуры и давления прессформа загрязняется и ее следует очищать.

24. Прежде всего забиваются каналы для отвода воздуха при вулканизации. Именно из-за этих каналов и образуются те загадочные «усики» на новых шинах.

25. Прессформы для боковин.

26. Цех, где очищают загрязнившиеся прессформы.

27. Историческая справка:

В июне 1943 г. в результате налета немецкой авиации, завод был полностью разрушен. Но уже в конце сентября последствия бомбардировки были ликвидированы, завод восстановлен.

1950-е гг. Впервые в СССР завод начал выпускать бескамерные шины: для легковых автомобилей «Победа», «Волга», «ЗИМ».

Конец 50-х. Страна переживала «шинный кризис», увеличивался простой автотранспорта из-за дефицита шин.

1966 г. Выпущена 100-миллионная шина.

1969 г. ЯШЗ первому из отечественных заводов было дано право выпускать шины для нового легкового автомобиля «Жигули».

28. Внутри установок по вулканизации безумно красиво!

29. Вот где нужно было снимать Терминатора.

30.

31.

32. Готовые шины поступают на общий конвейер и отправляются на окончательный контроль качества шин перед отправкой потребителям.

33.

34. На контроле производится визуальный осмотр шин.

35. Дальше в работу снова включается робот, который проверят динамические характеристики каждой шины.

36. Все новые модели обязательно проходят стендовые и лабораторно-дорожные испытания в заводском опытно-испытательном центре, которые ведутся на специальных станках, где моделируются условия эксплуатации, в несколько раз превышающие по воздействию дорожные.

37. Диски под все типы шин.

38. А так выглядит стенд для испытания сразу шести шин одновременно.

39. А это — авиационные шины. Как их производят — большой секрет! На предприятиях компании «СИБУР – Русские шины», выпускающих шины марки Cordiant производится не только продукция для широкого круга потребителей, но и специальные изделия, например шины для истребителя 5-го поколения, известного как Т-50, или ПАК-ФА.

40. Чтобы посмотреть на производство авиационных шин нужно получать разрешение в ФСБ.

41. В этом цехе установлены стенды, где имитируют скорости и нагрузки на колесо при взлете и посадке самолета.

42.

43. Вот так производятся шины Cordiant.

«Современное сборочное оборудование - это полностью автоматизированное производство, в рамках которого человеку отводится лишь минимальная роль. Автоматизация производства уменьшает влияние человеческого фактора на качество шин, что приводит к значительному улучшению эксплуатационных характеристик конечного продукта.»

Большое спасибо Павлу Кукушкину, Кремневу Юрию и Герастовскому Александру за организацию съемки!

Репортажи коллег: http://tesey.livejournal.com/452292.html

russos обещал снять видео, как работает станок «Слава роботам», будет интересно!

<center><a href="http://chistoprudov.livejournal.com/54057.html" title="Как производят шины для машины"><img src="http://img-fotki.yandex.ru/get/5405/delion.11/0_40568_408cae9d_orig.jpg" /></a> <a href="http://chistoprudov.livejournal.com/54057.html"><strong>Как производят шины для машины</strong></a></center>

Каталог всех моих записей.

Дмитрий Чистопрудов, фотоагентство Vostok. По вопросам проведения съемок пишите на электронную почту [email protected]

ИЗ ЧЕГО ДЕЛАЮТ ШИНЫ ДЛЯ АВТОМОБИЛЯ?

Многие владельцы автомобилей, приобретая зимнюю или же летнюю «обувь» для своего транспортного средства наверняка задумывались, из чего же она изготовлена и как материал,, лежащий в основе шин, влияет на их качество. Главным компонентом, необходимым для изготовления шин, является резина.

Конечно же, чтобы сделать качественнеы шины для автомобиля, одним составляющим не обойтись.На производтсве используются следующие компоненты:

- Автошины могут изготавливаться как из синтетического, так и из натурального каучука. Синтетический встречается чаще, так как при том, что ничем не уступает натуральному, стоит гораздо дешевле. Бутилкаучук, применяемый в производстве, имеет следующие плюсы:

- способен удерживать давление воздуха в 10 раз выше, чем натуральный;

- устойчив к воздействию озона;

- не поддается воздействию различных масел;

- стойко переносит низкие и высокие температуры.

- Производство шин для транспортных средств не обходится без применения технического углерода, попросту сажи. Входящий в общий состав в количестве почти 30 % он служит скрепляющим компонентом. Сажа обеспечивает износостойкость изделия, его долговечность и прочность. Заменить технический углерод можно серой, принципиальной разницы, влияющей на качество, нет. Единственное отличие – цена.

- Кремниевая кислота также используется как альтернатива техническому углероду, так как обходится дешевле. Но если сажа обеспечивает прочность и износостойкость шин, то кислота – качественное сцепление с поверхностью. Поэтому применение этих двух компонентов вызывает споры у производителей.

- Масла и смолы, которые также входят в состав смеси для производства автошин, необходимы для их смягчения, что особенно важно при производстве зимних моделей.

Из чего бы ни были изготовлены автошины, они должны обладать следующими качествами:

- задают направление, в котором будет двигаться авто, независимо от состояния дороги;

- устойчивы к нагрузкам авто, как в движении, так и во время стоянки;

- сглаживают неровности дороги, обеспечивая амортизацию;

- сохраняют свои качества длительное время.

Стоит отметить, что также как и от других параметров, от материала изготовления зависит стоимость шин.

Предыдущая статьяВес и Объем шин и дисковСледующая статьяВыбор запчастей для иномарокПроизводство шин - шаг за шагом »Oponeo

Для производства хорошей шины требуются десятки часов проектирования и производства. Узнайте, как изготавливаются и строятся модели, наиболее известные водителям.

Первая пневматическая шина была изготовлена в 1845 году.История пневматических шин насчитывает более 150 лет. Первым, кто запатентовал пневматическую шину вместе с камерой, был Р. У. Томсон из Абердина в 1845 году. Однако его изобретение не получило большой поддержки.Джон Бойд Данлоп в 1888 году снова самостоятельно изобретает пневматическую шину с камерой. Эта шина быстро завоевала популярность и стала составной частью автомобилей. Братья Эдуард и Андре Мишлен также были пионерами в области изготовления шин. Эти шины широко использовались на грузовых и легковых автомобилях еще в начале 20 века

Шинный завод Continental.

Как узнать год выпуска шины?

Прежде чем обсуждать сложный процесс производства шин, стоит систематизировать знания о том, где найти информацию о годе выпуска.Маркировка DOT находится сбоку шины, а цифры и буквы, выбитые сразу за ней, помогут нам расшифровать дату производства шины.

Путь к современному производству шин

До компьютерной эры разработка новых решений была утомительной и требовала огромных денежных и временных затрат. Дизайн основывался на знаниях, которыми обладали инженеры и дизайнеры, логарифмической линейке и чертежной доске. Затем прототип был построен и испытан. В случае, если новая конструкция не соответствовала принятым предположениям, приходилось повторять весь длительный процесс проектирования и исследований.

За последние десятилетия был достигнут огромный прогресс. Конечный продукт и методы его изготовления изменились. Как производят шины сегодня? Эксперименты и практические испытания, зачастую безуспешные поначалу, теперь могут быть дополнены и заменены компьютерным моделированием и расчетами. В результате возможно гораздо более быстрое развитие с точки зрения всех ключевых характеристик шин.

Конструкция автомобильной шины:

-

Протектор , т. е. часть шины, которая соприкасается с дорогой и является важным элементом управляемости на дороге,

-

Борт, 90 часть шины, состоящей из нерастяжимого сердечника, так называемогоПроволока и обернутые вокруг нее слои, сформированные по контуру обода,

-

Борт , т.е. часть шины между протектором и бортом,

-

Бельтинг - слой материала под протектор с нитями, расположенными вдоль центральной линии протектора, который ограничивает каркас по окружности,

-

Каркас , т. е. прорезиненный текстильный или стальной корд, образованный бортом, составляющим структурный каркас; именно на матрицу воздействуют почти все динамические и статические нагрузки.Поэтому качество шины напрямую зависит от конструкции каркаса.

Шинный завод Сава.

Производство шин в Польше

Не каждый водитель знает, что по сравнению с Европой мы магнаты в области производства шин. Согласно данным за 2018 год, предоставленным Польской ассоциацией шинной промышленности, шинные заводы в Польше ежегодно производят более 35 миллионов единиц шин. В стране созданы заводы крупнейших мировых концернов. Шины Bridgestone производятся в Познани и Старгарде, Goodyear в Дембице и Michelin в Ольштыне.Шины, произведенные в Польше, предназначены не только для легковых автомобилей, но и для грузовых автомобилей и сельскохозяйственной техники.

Первый этап производства - метод конечных элементов и системы САПР

В области проектирования прорывом стало развитие метода конечных элементов и использование компьютеров в процессе проектирования. Этот метод был впервые использован в шинной промышленности в 1980-х годах. Начало было трудным. Проектирование шины требует решения сотен тысяч уравнений.При вычислительной мощности тогдашних компьютеров выполнение даже наименее сложных расчетов занимало несколько десятков часов.

Развитие систем автоматизированного проектирования (САПР) в 1990-х годах также имело большое значение для шинной промышленности. Чертежная доска и рапидограф (ручка для рисования) были заменены компьютером, клавиатурой и мышью. Это позволяет быстрее, точнее и качественнее анализировать данные. Это также дает возможность оценить влияние выбора в отношении:

-

рисунка и формы протектора шины,

-

внутренней структуры шины,

-

материалов перед изготовлением прототипа модели шины.

Метод конечных элементов - усовершенствованный метод решения систем уравнений. Он основан на разделении исследуемой конструкции на конечные элементы. Решение для этих элементов аппроксимируется конкретными функциями. Затем элементы подчиняются законам механики. В результате можно определить прочность, деформацию, напряжения и распределение тепла при различных условиях (в том числе и самых экстремальных). Это повышает вероятность создания наиболее эффективного прототипа с первой попытки.

Шинный завод Vredestein.

Второй этап производства - прототип шины и испытания автомобиля

Производство прототипа является одним из наиболее важных этапов процесса разработки концепции. Чаще всего создается несколько прототипов. Затем выбирается тот, который лучше всего соответствует предположениям. Если ни один из них не соответствует ожиданиям, модель перерабатывается. Используемый в настоящее время компьютерный дизайн увеличивает шансы того, что прототип будет соответствовать его предположениям.Это значительно ускоряет процесс формирования шины. Прототип подвергается лабораторным испытаниям и экстремальным испытаниям. В ходе них проверяется, обладает ли прототип теми же свойствами, которые вытекают из предыдущих компьютерных расчетов. Проводятся различные виды испытаний. Все зависит от допущений, которые были сделаны при проектировании. Разрушающие испытания проводятся или на тестовых автомобилях, оснащенных седельно-сцепным устройством, но самым главным испытанием являются, конечно же, автомобильные испытания.

После завершения лабораторных испытаний шины проходят испытания в дороге и на тестовых трассах. Этот этап важен по двум причинам:

-

учитывает реальные дорожные условия,

-

учитывает человеческое суждение.

Теперь есть взаимодействие на плоскостях человек/автомобиль/шина/дорога. Шины тестируются под любым углом и в различных условиях. Учитывается и их предназначение – зимние шины часто проходят испытания в экстремальных условиях на севере.Испытания проводят обученные водители, которые проводят наблюдения и фиксируют свои результаты на специальных исследовательских приборах.

Есть еще одно условие, необходимое для запуска серийного производства данной модели. Выбранные решения должны быть реализуемы в промышленных условиях. Производство прототипов не обязательно означает возможность эффективного производства таких же шин в больших масштабах. В истории шинной промышленности известны случаи, когда решения с очень хорошими эксплуатационными характеристиками не пошли в производство и распространение.Их много раз откладывали в ящик и ждали, например, доработки производственных процессов.

Одной из важнейших характеристик шин является их долговечность.

Третий этап производства - подготовка и выбор материалов

После этапа проектирования шины, разработки ее документации и испытаний прототипов наступает время подготовки материалов, из которых она будет производиться. Каждая модель состоит из различных смесей, элементов, текстиля и стальных тросов. Как производятся эти материалы?

В производстве шин используется различное сырье, в том числев:

Для получения шин хорошего качества эти компоненты должны быть правильно подобраны с точки зрения:

Производство начинается со смешивания резины с сажей, специальными маслами, ускорителями, антиоксидантами и другими ингредиентами. Подбор отдельных ингредиентов является секретом производителя. Конечным результатом этапа является получение оптимальной резиновой смеси.

Смеси обычно состоят из:

-

натуральные каучуки,

-

-

синтетические каучуки (BR, SBR, Butyl),

-

наполнители (углерод черный, диоксид кремния),

-

Масла,

-

смолы,

-

сера,

-

ускорители вулканизации,

-

антиоксиданты (против старения),

- 90 прочие в зависимости от специфики смеси.

Например, для производства 100 кг протекторной смеси для шины легкового автомобиля требуется следующее:

Состав резиновой смеси адаптирован к функциям отдельных компонентов шины и ее предполагаемому использованию . Для летней шины будет использоваться другой состав, а для зимней – другой. Также из различных резиновых смесей изготавливаются различные части шины (борта, наполнители бортовой зоны, внутренний слой - покрытие).

Резина влияет на гибкость шины и, следовательно, на ее сцепление с дорогой.Однако он плохо переносит слишком низкие температуры и очень быстро изнашивается. В прошлом (до 1920-х годов) для производства каучука использовался почти исключительно каучук, но это имело недостатки - такие шины изнашивались примерно через 2-3 тыс. км. Поэтому они стали анализировать и улучшать составы шин, ища способ продлить срок службы шин. Поэтому в смесь добавляли сажу, которая придавала шине черный цвет и делала ее более твердой.

Спустя несколько десятилетий - в 1970-х годах срок службы шины был увеличен, а сцепление увеличено благодаря открытию Metzeler: введению кремнезема в состав резиновой смеси.Он очень хорошо работает при низких температурах, а также сохраняет оптимальную гибкость. Именно поэтому его чаще всего используют в зимних шинах.

Принятые проектные допущения должны соблюдаться на каждом заводе данного производителя, независимо от его местонахождения. В результате данная модель шины имеет одинаковые характеристики вне зависимости от места производства.

Резиновые смеси протектора обычно являются наиболее сложными и требовательными компаундами.

Четвертый этап производства - смешивание

Все ингредиенты, упомянутые выше, добавляются в правильном порядке на машине, называемой миксером.Важно не только количество того или иного ингредиента, но и момент его добавления. Ингредиенты смешиваются между собой до получения однородной консистенции. Готовая смесь имеет форму лент или пластин, размеры которых рассчитаны на использование на более позднем этапе производства. Затем поверхность смесей покрывают разделительным составом.

Разделительный состав - Облегчает разделение слоев резины на последующих стадиях использования смеси. Явление адгезии заключается в том, что разные поверхности склеиваются.Оно возникает в результате межмолекулярных взаимодействий контактирующих веществ. Такое явление возникает, например, от залипания. Разделительный состав предотвращает слипание резиновых слоев, подготовленных для производства шин.

Резиновые смеси постоянно тестируются на соответствие предположениям, принятым при их производстве. Если все в порядке, они передаются на следующие этапы производства. После попадания на последующие производственные участки резина используется для создания профилированных и плоских резиновых элементов или для каландрирования стальных или текстильных кордов.

Экструдеры позволяют производить резиновые профили с точностью до 0,1 мм. Когда смесь поступает в машину, она пластифицируется роликами или шнеком и продавливается через специальный шаблон. Таким образом получается правильная форма, которая используется для производства сырой шины. Полученные изделия наматываются на большие кассеты или шпули. Их также часто обрезают до определенной длины. Таким образом производится следующее:

Если изделие плоское (оно не обязательно должно иметь определенную форму, а только определенную толщину), оно подвергается процессу каландрирования.Полученные изделия наматываются на шпули. Так создается бутиловое покрытие и другие дополнительные элементы шины.

Каландрирование - это процесс экструзии пластмассовых изделий. Материал пластифицируется, а затем формуется под давлением групп формовочных валков, называемых каландрами.

Покрытие из бутиловой смеси обеспечивает герметичность шины.

Пятая стадия производства шин - корд и бортовая проволока

Шина состоит не только из резиновых элементов.Он также изготовлен из текстиля и стальных тросов. Эти элементы составляют каркас шины, что гарантирует ее форму и жесткость, а значит, и соответствующий уровень характеристик во время движения.

Каждая нить текстильного шнура состоит из скрученных нитей множества тонких волокон:

-

нейлон,

-

вискоза,

-

полиэстер,

5

- 2

2

5

- 2

Для изготовления шины размером 195/65 R15 необходимо 1500-1800 кордных нитей.Они расположены параллельно друг другу и должным образом пропитаны (текстильные шнуры закреплены с помощью так называемой адгезивной латексно-смоляной системы). Это облегчает соединение нитей с резиной. Следующим шагом является вдавливание их между слоями резины в процессе каландрирования. Таким образом создается прорезиненная текстильная ткань, которая затем разрезается соответствующим образом в зависимости от функции, которую она должна выполнять в шине (она может действовать как текстильный слой или как усиление). После соответствующей обрезки ткань наматывается на шпули или кассеты и идет на покрышки.

Производство металлокорда более сложное. Вначале на станках вытягивают стальную проволоку диаметром до нескольких мм до тех пор, пока не будет достигнут желаемый диаметр примерно 0,2-0,5 мм. Затем эти провода сплетаются. Таким образом получается гибкий, но очень прочный шнур диаметром не более 1 мм. На следующем этапе его покрывают слоем латуни или бронзы — этот раствор обеспечит хорошее соединение с резиной в процессе вулканизации. После такой обработки нити металлокорда поступают на каландр между двумя слоями резиновой смеси и разрезаются по назначению.

Бортовая проволока — это элементы, позволяющие монтировать шину на обод. У каждого производителя есть свой метод создания бортовой проволоки. Это могут быть кольца, образованные путем плетения нескольких проволок круглого сечения, или они могут быть образованы путем намотки нескольких слоев ленты. Он состоит из отдельных проволок, покрытых резиновой смесью (имеют многоугольное или прямоугольное сечение).

Радиальная шина обычно имеет слой текстильного брекера и два слоя стального брекера.

Шестой этап производства - сырая шина

После подготовки необходимых компонентов шины происходит процесс упаковки, т.е. точное расположение этих элементов определенным образом. Что это за этап производства шин?

Вторым этапом производства шин является подготовка исходных компонентов шины:

Наполнитель, борта и протектор изготавливаются из различных типов резиновых смесей. При оптимальном давлении и температуре соответствующий шаблон формирует необработанный элемент.

Конструкция шины зависит от машин и конструктивных решений, используемых производителем. Одни из них производят шины по однорадиусным процессам (вся шина изготавливается на одном устройстве), другие производят свою продукцию в два этапа:

-

каркас изготавливается на первом этапе,

-

на втором этапе заключается в добавлении пакета, т.е. ремня, протектора и других дополнительных элементов.

Порядок размещения отдельных элементов аналогичен у большинства производителей:

1. размещение непроницаемой бутиловой оболочки, служащей внутренней камерой в современных бескамерных шинах,

2 размещение бортов с обеих сторон, защищающих внутреннюю структуру шины от повреждений,

3 поперечное нанесение слой текстильного корда, который будет каркасом шины,

4 размещение борта с наполнителем на текстильном слое с двух сторон,

5. при необходимости добавьте другие элементы (если этого требует конструкция каркаса).

Все предметы укладываются на барабан горизонтально. Затем ее (или кондитерские оболочки) наполняют воздухом. Это заставляет все элементы склеиваться, и шина постепенно начинает напоминать конечный продукт. Затем все это дело закатывается. Этот процесс имеет несколько функций:

-

шина имеет правильную форму,

-

обеспечивает правильное соединение всех компонентов шины,

-

гарантирует удаление воздуха, который мог находиться между отдельными компонентами.

Необработанная шина проверяется на наличие различных неисправностей. Некоторые из них поддаются ремонту, другие приводят к снятию шины с производства.

На основании штрих-кода производитель может воссоздать производственный процесс.

Седьмой этап производства - вулканизация шин

После этапа упаковки сырые шины хранятся на складах и далее под соответствующими вулканизационными прессами. На эти прессы монтируются формы для вулканизации, которые чаще всего имеют следующую конструкцию:

-

контейнер: его элементы представляют собой две стороны формы, кольца формируют борта шины, тиснение надписей, а сегменты резьбы между бортами формируют проступь,

-

полуполовина: они состоят из двух половинок, каждая из которых отвечает за отображение одной стороны и половины проступи.

Вулканизация

Зеленая шина покрыта антиадгезионной жидкостью для предотвращения прилипания к мембране или плесени. Под воздействием высокой температуры (более 150 градусов С) резиновые смеси превращаются в материал с однородными свойствами. В результате в результате химических реакций образуется каучук, который характеризуется гибкостью в широком диапазоне температур. В них вводят вулканизирующие среды. Зеленая шина надевается на диафрагму, и пресс закрывается.Затем под воздействием температуры и давления сырая шина внутри мембраны заполняет контур в форме. Вулканизация резины происходит при определенном давлении и температуре, а внешняя форма шины и рисунок ее протектора отображаются на форме вулканизации. Автомобильная покрышка остается в форме минут 10, затем ее достают и оставляют до остывания.

Дефекты шин, не выявленные при осмотре, чаще всего проявляются в процессе эксплуатации.

Окончательный осмотр

Окончательный контроль качества состоит из:

-

визуальный осмотр, например, наличие инородного тела между элементами шины,

-

внутренний рентгенографический осмотр для исключения шин с дефектами и внутренними повреждениями,

-

проверка критериев неоднородности, связанных с массой, жесткостью и формой,

-

проверка величины конусного эффекта, радиальной силы и других параметров, влияющих на комфорт и безопасность движения,

-

проверка конструкции разрезанных шин в Чтобы подтвердить соответствие продукта проектным предположениям, необходимо обеспечить надлежащий уровень производительности и безопасности.

Шины, прошедшие этап окончательной проверки, могут быть переданы заказчику. Около 80% шин, доступных на рынке, изготавливаются описанным выше способом. Единственное различие между отдельными шинными заводами заключается в автоматизации и совершенствовании отдельных производственных процессов.

Каждая шина — это компромисс между производительностью

Конструкция шины — это компромисс между сроком службы и сцеплением. Пока не произведен ни один состав, оптимально сохраняющий свои свойства при отрицательных и положительных температурах, а также протектор, удаляющий снег, воду и грязь, гарантирующий очень хорошее сцепление со льдом и асфальтом.

Летом мы ездим как по сухому, так и по мокрому покрытию. В первом варианте для сохранения должного сцепления крайне важно использовать правильную резиновую смесь, а сам рисунок протектора имеет второстепенное значение. В случае второго варианта - при движении по мокрой дороге - наоборот, важнейший элемент - хорошо профилированный протектор. В случае с зимними шинами при движении по снегу важнее рисунок протектора, а по льду состав компаунда.

То же самое относится к комфорту вождения и шуму, а также к тяге. В этом случае решающим фактором является использование двухкомпонентной смеси. Если элементы, соприкасающиеся с дорогой, мягкие, а базовая часть протектора (BASE), не контактирующая с дорогой напрямую, жесткая, то мы добиваемся адекватного сцепления, но при этом достаточно низкого комфорт вождения. При этом мы получаем лучшее заглушение, но худшее сцепление в противоположной ситуации.В свою очередь, усиление шины означает большую долговечность и устойчивость к весу и повреждениям при одновременном увеличении издаваемого шума. Таким образом, видно, что конструкция шин в каждом случае осуществляется за счет улучшения одних параметров, но за счет других.

.Какое производство шин

Какое производство шин

Производство шины представляет собой сложную операцию, разделенную на отдельные этапы. Производители шин сообщают, что сама шина состоит примерно из 30 компонентов, включая резину, различные ткани, стальную проволоку и маслянистые вещества, которые делают шину более мягкой. У каждого из этих производителей свои технологии создания шин, но сам процесс у каждой из компаний схож.В этой статье я постараюсь представить общую схему шинного производства. Не будем также забывать о команде инженеров, проектирующих такую шину, посвятивших десятки часов тому, чтобы сделать шину лучшей за свою цену. Приглашаю вас к прочтению и приятного чтения.

Этап проектирования

Переломным моментом в производстве и разработке новых шин стало внедрение компьютера для расчета и рисования конструкции, которое произошло примерно в 90-х годах прошлого века.Компьютер значительно облегчил работу инженеров, позволив отложить чертежную доску и карандаш и взять в руки компьютерную мышь. Сначала было трудно добиться хорошей точности на первых компьютерах, но по мере развития технологий инструменты проектирования также улучшались. Использование компьютеров при проектировании шин также позволило провести первое моделирование такой шины, сократив время, необходимое для внесения изменений в конструкцию или создания новой модели, когда шина не подходила пользователю.В настоящее время компьютер необходим почти для каждого типа конструкции шин, а современные технологические достижения позволяют полностью моделировать их.

Сцена прототипа

За стадией проектирования следует стадия прототипа. На этом этапе шины проходят лабораторные и дорожные испытания. Также проверяется, ведет ли себя прототип так же, как при компьютерном моделировании. По шине проводятся разрушающие испытания, трековые испытания, испытания в реальных дорожных условиях и отзывы пользователей.Проверка шин проводится обученными водителями в экстремальных дорожных условиях. Чтобы шина попала в стадию производства, она должна пройти все испытания и ее производство должно быть возможно в промышленных условиях.

Первая стадия производства

После того, как шина была разработана, испытана и успешно прошла испытания, шина может быть запущена в серийное производство. На первом этапе собираются в основном компоненты для изготовления этой шины.Каждая модель состоит из различных компонентов, отвечающих за свойства шины и мягкость компаунда. Чтобы выбрать подходящие ингредиенты для шины, учитывайте химические свойства компонентов, толщину и размер шины, а также мягкость смеси. Весь процесс начинается с смешивания резины с остальными компонентами, в число которых входят масла, сажа, ускорители и другие компоненты, часто умалчиваемые производителями. Соответствующее смешивание элементов, входящих в состав шины, позволяет получить соответствующие свойства.

Вторая стадия производства

Второй этап производства отвечает за смешивание всех ингредиентов. Все смешивается в машине, называемой миксером, которую можно описать как закрытые камеры с различными типами роторов. Чтобы получить правильную шину, добавьте нужное количество ингредиентов в нужное время и перемешайте их все, пока не получите однородную консистенцию. Во время смешивания также контролируются температура и давление внутри камеры.Эта смесь, уже смешанная и готовая, называется резиновой смесью, которая будет использоваться для изготовления зеленой шины.

Третий этап производства

Отвечает за подготовку необработанных элементов шины, т. е. каркаса, борта, брекера, поверхности протектора, бортов, резиновых полос, футеровки, экрана и наполнителя. Некоторые резиновые элементы, такие как протектор, наполнитель и борта, получают в процессе экструзии, при котором этим элементам придается форма. Остальные резиновые элементы, т.е. резиновые полосы, внутреннюю облицовку и наполнитель, получают путем пропускания горячей смеси через два валика, которые имеют рельефную форму штампованного элемента.Полученные элементы упаковываются и отправляются на следующие этапы производства, где после производства других элементов они объединяются в сырую шину.

Четвертая стадия производства

Здесь производятся металлические и тканевые компоненты. Этот процесс называется процессом каландрирования и заключается в покрытии вышеупомянутых металлических и тканевых элементов тонким слоем резины. Такой элемент с уже соединенной резиной называется шнуром, а сам шнур можно разделить на текстильный шнур и стальной шнур.Корды являются основой шины, которая позволяет формировать форму шины и отвечает за ее жесткость. Шнуры расположены параллельно друг другу и покрыты клеем.

Пятая стадия производства

На этом этапе создается зеленая шина. Способ сборки шины зависит от производителя шин, некоторые из них используют один, а некоторые - двухэтапный. Двухступенчатую конструкцию можно разделить на каркасную стадию и вторую стадию, состоящую из добавления проступи и других дополнительных элементов.Порядок размещения элементов у большинства производителей одинаков и состоит из: размещения бутилового колпачка, размещения бортов, наложения текстильных шнуров, размещения сердцевины борта и, возможно, добавления других элементов. Все элементы помещаются на барабан и подвергаются процессу прокатки, в ходе которого все элементы соединяются и шине придается форма.

Шестая ступень

Пришло время вулканизировать. Здесь шина приобретает окончательную форму, под воздействием температуры все компоненты в шине превращаются в тело с однородными свойствами, то есть в эластичную резину.Вкратце, вулканизация заключается в создании протектора, с учетом термического метода мы помещаем сырую шину в нагретую форму и под действием давления и температуры сырая шина заполняет контур в форме. После этапа вулканизации и проверки качества шину можно монтировать на автомобиль.

Тестовый столик

Это завершающий этап, контроль качества. Он заключается в визуальной оценке, проверке шины с помощью рентгена, проверке критериев веса и неоднородности и проверке структуры такой шины.Кроме того, отдельные части шины тестируются с точки зрения высокой скорости, общей прочности и подбрасывающей силы. Если шина проходит все тесты, ее можно считать правильной шиной, отвечающей нормам безопасности, и ее можно доставить заказчику. На этом производство шин заканчивается.

.Конструкция автомобильной шины - основная информация 9000 1

Вопреки видимому, шина представляет собой сложную конструкцию, состоящую из нескольких слоев с разными параметрами. Каждый из них влияет на ходовые качества. Специфика конструкции шин позволяет понять, насколько важную роль шины играют в повседневной эксплуатации автомобиля.

Автомобильные пневматические шиныпредставлены на рынке более 150 лет. С другой стороны, известные нам бескамерные шины в их современном виде были представлены только в 1947 году корпорацией Goodrich.Хотя внешний вид шины годами остается неизменным, все ведущие производители модифицируют состав резиновой смеси, а также рисунок протектора. Это связано с развитием технологий. Современные автомобили оснащаются все большей мощностью и производительностью, поэтому им нужны более совершенные шины, которые будут эффективно передавать создаваемые перегрузки на асфальт. Поэтому для изготовления шины используется сложная комбинация резиновых смесей, стальной проволоки и текстильных волокон, таких как нейлон и полиэстер.Эти элементы не склеиваются между собой, а соединяются в процессе вулканизации. По своей конструкции автомобильные шины можно разделить на радиальные, у которых каркас расположен радиально, и диагональные, с поперечным расположением каркаса. Благодаря лучшим тяговым свойствам радиальные шины чаще всего используются на легковых автомобилях.

Все, что вам нужно знать о шинах Run Flat

Протектор (передняя часть шины)

Более 80%верхняя часть шины выполнена из протектора. Это чрезвычайно важный элемент, определяющий сцепление и устойчивость руля во время движения. В зависимости от класса шин протектор может быть симметричным, асимметричным или направленным. Изготовлен из резиновой смеси, в состав которой входят натуральный и синтетический каучук и технический углерод. Для производства шин, предназначенных для зимнего сезона, дополнительно используется кремнезем, а также добавки в виде растительных масел или смол. Однако точный состав смеси неизвестен и является строжайшим секретом всех шинных компаний.Известно, что шина должна обладать достаточным сцеплением с различными типами поверхностей (сухими, мокрыми, покрытыми льдом или снегом), а также высокой стойкостью к истиранию и ограниченной склонностью к нагреву.

Внешняя структура шиныНенормальный износ протектора: причины и следствия

Боковина шины

Изготовлен из слоев каркаса соответствующей формы и мягкой резиновой смеси. Благодаря этому он защищает каркас от ударов, повышает комфортность вождения, повышает устойчивость всего колеса к передаче нагрузок.Боковина шины также содержит информацию о размере, скорости и грузоподъемности, а также дату изготовления шины.

Каркас (стальной пояс)

Брекерный слой — конструктивный элемент, расположенный в верхнем слое шины. Изготавливается из нескольких или десятка слоев тонких высокопрочных проволок, расположенных по диагонали и наклеенных друг на друга. Они пересекаются с проволоками каркаса, образуя плотную сеть треугольников. Именно этот слой выходит наверх при максимальном износе протектора.Каркас противостоит высоким скоростям и центробежным силам, которые могут повредить шину. Кроме того, он стабилизирует свой профиль во время движения и снижает эффект нагрева.

Деформационные слои (варп)

Каркас представляет собой каркас шины, состоящий из нескольких слоев корда, соединяющих плечевую часть с областью лба. Шнур изготавливается из текстильной ткани и обычно состоит из 1, 2 или 3 слоев тонких кусочков этого материала. Задача каркаса — поддерживать правильную форму шины.Чем выше ее качество и точность, тем больше сопротивление давлению и деформации шины при повороте, торможении и разгоне.

Инородное тело в шине. Что делать?

Крышка (уплотняющий слой)

Изготовлен из мягкой эластичной резины и покрывает всю внутреннюю сторону шины, создавая герметичное соединение и защищая от проникновения воздуха и воды. Отличается высокой стойкостью к окислителям, кислотам и основаниям, благодаря чему заменяет внутреннюю камеру в бескамерных шинах.Его задачей является предотвращение потери давления воздуха и защита внутренних компонентов от проникновения кислорода, озона и воды.

Сердечник борта

Это важный элемент конструкции шины, отвечающий за ее удержание на ободе. Изготовлен из прочной проволоки, образующей несколько витков и заделанной в борт шины. Обычно производители помещают в шину две бортовые проволоки. Они обмотаны слоем основы из нейлона. В результате шина способна выдерживать очень большие нагрузки.

Ножка

Широко известный как «ошейник», он изготовлен из стального сердечника и резинового корда. Его задача – стабилизировать соединение между шиной и ободом и предотвратить деформацию шины из-за веса автомобиля.

.Из чего состоит шина? Ингредиенты, о которых мало кто знает

Наряду с технологическим прогрессом для изготовления шин используются все более совершенные комбинации резиновых смесей, текстильных волокон и стальных элементов. Отдельные части соединяются в процессе вулканизации. Предполагалось, что для производства шины нужно целых 200 компонентов, каждый из которых выполняет важные функции. Вы знаете, из чего сделаны шины? В состав покрышки входит множество, часто неожиданных, ингредиентов.

Состав шин. Резина

Шины обычно называют «каучуками». Означает ли это, что резина является единственным компонентом шин? Нет, но без него, наверное, не было бы шин. В мире известно более 2000 видов фикусов, из которых бразильский каучук является наиболее важным. Молоко получают из срезанных стволов этого дерева, из которого делают натуральный каучук. Это сырье, используемое для производства каучука, давно изменило нашу повседневную жизнь, найдя свое применение практически во всех отраслях промышленности.Невозможно представить жизнь без: резиновых сапог, пустышек, перчаток, скотча, презервативов, пломб, клеев, амортизаторов, резинок, подошв в обуви и т.д.

Та часть шины, которая видна невооруженным глазом и находится ближе всего к поверхности дороги и которая является важным фактором, определяющим ходовые качества автомобиля, называется протектором. Основным материалом, из которого изготавливается протектор, является каучук, а состоит он в основном из натурального и синтетического каучука. Дополнительными элементами являются: сажа, кремнезем и активаторы вулканизации.

Сталь и проволока

Городские автомобили в настоящее время весят около 1,2-1,5 тонны, а большие легковые автомобили и внедорожники – более 2 тонн. Весь этот вес ложится на 4 шины. За счет чего, несмотря на такое высокое давление, шины не деформируются, не спадают с дисков и обеспечивают устойчивое вождение автомобиля? Конечно, сталь и провода.

В верхнем слое шины находится стальной пояс. Он состоит из нескольких слоев тонких проволок, отличающихся высокой прочностью и пределом прочности на разрыв.Его основная роль заключается в том, чтобы движения руля максимально точно передавались на дорогу. Он также обеспечивает устойчивость к высоким скоростям и центробежным силам, стабилизируя профиль шины во время движения.

Шина также включает бортовую проволоку, т.е. гибкую и спиральную проволоку, обернутую слоем основы и встроенную в борт. Благодаря борту шина может выдерживать большие нагрузки без риска соскальзывания с обода и предназначена для стабилизации шины на нем.

Состав шин.Ароматные апельсины

Все производители шин в мире соревнуются в использовании новых технологий. Основная цель — обеспечить наилучшие ходовые качества при сохранении безопасности и минимизации воздействия на окружающую среду. Исследования и тесты, проведенные учеными японского бренда Yokohama, показали, что благодаря использованию масла апельсиновой корки в составе резиновой смеси шины станут более мягкими и будут иметь большую площадь контакта в сухих и влажных условиях.Таким образом, смесь NANO Blend была разработана в рамках проекта по увеличению доли ненефтяных материалов в производстве шин до 80 процентов.

- Апельсиновое масло в сочетании с мелкодисперсным диоксидом кремния и полимером помогает сбалансировать характеристики шины. Полимер делает шину чрезвычайно низким сопротивлением качению при движении с постоянной скоростью, что значительно снижает расход топлива. В свою очередь, апельсиновое масло в сочетании с мелкодисперсным кремнеземом повышает температуру шины в условиях быстрой езды, обеспечивая ее отличное сцепление и, в то же время, сохраняя низкое сопротивление качению — на 20% ниже, чем в случае стандартных шин, — поясняет Артур. Przymuszny, представитель бренда Yokohama в Польше.

Бутиловый чехол

Обеспечивает герметизирующий слой, покрывающий внутреннюю сторону шины, изготовлен из синтетического каучука. Бутиловое покрытие является гибким и препятствует проникновению влаги, кислорода, озона и воды. Его характерной особенностью является высокая стойкость к окислителям, кислотам и основаниям. Бутиловое покрытие в бескамерных шинах предназначено для замены внутренней камеры. Польша стала третьей страной в мире после Германии и России, разработавшей синтез и запустившей производство синтетического каучука в 1937 году.В настоящее время синтетический каучук производится во всем мире.

Песок, свекла или водоросли?

В каждой шине также есть наполнитель, который производится из кремнезема в сочетании с углеродом. Кремнезем (кремнезем, SiO2) встречается в природе в основном в виде кварца — компонента песка, гранита, опала и агата. Мы также можем найти его в растениях — например, в сахарной свекле, рисе, злаках или водорослях, включая панцири диатомовых водорослей. В осадке, содержащем их останки, образуется диатомовая земля, обычно используемая в качестве компонента динамита.

Основной функцией наполнителя в шине является придание жесткости борту и удержание борта на месте. Наполнитель увеличивает прочность смеси и, как следствие, укрепляет шину от негативного воздействия солнечных лучей и кислорода. Это также улучшает управляемость автомобиля и долговечность шин.

Состав шин. Тканый элемент

Структура, образующая каркас шины, представляет собой каркас - такой же, как и в материалах, из которых мы шьем одежду, например, футболки. Изготавливается из переплетений волокон (текстильного или стального корда), расположенных параллельно друг другу, идущих от стопы к стопе.Основная задача каркаса – поддерживать форму покрышки.

- Качество каркаса шины обеспечивает большее сопротивление давлению и деформации шины при разгоне, торможении и повороте. Поэтому предполагается, что каркас имеет решающее значение, когда речь идет об оценке шины, — говорит Обушный.

По своей конструкции шины можно разделить на радиальные шины с радиальным расположением каркаса и диагональные шины с поперечным расположением каркаса. В настоящее время около 95% всех шин, продаваемых в мире, имеют радиальную конструкцию.

.Из чего сделаны шины? ›Przelom.pl

Технологии и материалы, используемые в производстве шин, постоянно совершенствуются. Это связано с тем, что ожидания пользователей в этом отношении возрастают. Автомобили тоже меняются, не говоря уже о климатических условиях. Поэтому современные шины должны соответствовать очень высоким эксплуатационным и экологическим требованиям.

Технологии и материалы, используемые при производстве шин, постоянно совершенствуются.Это связано с тем, что ожидания пользователей в этом отношении возрастают. Автомобили тоже меняются, не говоря уже о климатических условиях. Поэтому современные шины должны соответствовать очень высоким эксплуатационным и экологическим требованиям.

Основные компоненты

Для производства шины требуется более 200 компонентов. Их можно разделить на следующие группы: каучук, химикаты, синтетический каучук, текстильные волокна, кремнезем и сажа, металлокорд.Каждый из этих компонентов выполняет определенную задачу, например, резина является наиболее важным компонентом протектора шины, а шина упрочняется благодаря техническому углероду и кремнезему.

Состав резиновой смеси

Подбор отдельных компонентов влияет на свойства резиновой смеси и, следовательно, на параметры шины. Смешивание компонентов осуществляется поэтапно в специальных камерах. Очень важно, какая температура и давление внутри каждой из этих камер.Таким образом получается резиновая смесь, из которой затем формируются части сырой шины: борта, наполнитель, внутренняя обшивка, каркас, брекер, сердечник борта, поверхность протектора и экран. Также следует отметить, что уважаемые производители шин прилагают все усилия к тому, чтобы в составе покрышки было как можно меньше химических веществ, вредных для окружающей природной среды. Некоторые шинные концерны заменяют текстильный корд, например, искусственным шелком.

Этапы производства

Каркас шины изготавливается - в зависимости от модели - из нейлона, полиэстера или вискозы. Для покрытия этой ткани используется специальный тип резины. Здесь чаще всего используются кордные полиэфирные ткани. Бортик в форме обода, с другой стороны, состоит из нескольких элементов, среди которых наиболее важную роль играет сталь - его наиболее характерной особенностью является то, что он чрезвычайно устойчив к растяжению.

Предварительная форма шине придается на упаковочной машине. На этом этапе к ним крепятся стальные ремни. Последним элементом, который необходимо нанести, является протектор. Подготовленная таким образом шина поступает на вулканизационный пресс, где ей придается окончательная форма, в том числе форма протектора. Когда процесс вулканизации завершен, шины подвергаются очень тщательному осмотру, и любые обнаруженные дефекты немедленно устраняются.Разумеется, каждая партия шин должна пройти многочисленные испытания, подтверждающие их качество и безопасность. Многие результаты специализированных испытаний шин можно найти на сайтах шин, например, Oponeo.pl.

(доб.)

Из чего сделана шина?

Шины для легковых и грузовых автомобилей в основном производятся из натурального каучука, другими словами, из возобновляемого сырья. Химики, работающие в лабораториях шинных компаний — постоянно ищут новые составы и химические соединения, благодаря которым они смогут предлагать потребителям шины, отвечающие все более высоким экологическим и эксплуатационным требованиям.

Благодаря этим исследованиям специалисты Continental смогли значительно сократить использование химикатов, которые считаются вредными для окружающей среды, в производственных процессах.В этом отношении компания ориентируется на полимеры из биомассы, технологические масла, различные виды углерода и минеральные нанонаполнители. "В настоящее время мы работаем над прототипом шины, который исключает более 90% материалов на основе ископаемого топлива". Конструктивным компонентом здесь является переработанная сталь. Вместо текстильного корда Continental использует переработанные или возобновляемые продукты, такие как искусственный шелк

One Одним из результатов этого творческого поиска является тот факт, что шины с опорной конструкцией из альтернативных материалов на 10 процентов легче, чем обычные шины, что способствует снижению веса автомобиля и, что немаловажно, расходу топлива.

В настоящее время в производстве шин практически не используются масла, содержащие полициклические ароматические углеводороды (ПАУ). «Раньше эти составы были необходимы для обеспечения длительного срока службы шин. Они также помогли сохранить безопасные характеристики шин на мокром покрытии», — поясняет Борис Мергелл.

"Теперь, однако, нам удалось снизить содержание ПАУ во всех шинах до такой степени, что мы соответствуем строгим стандартам, действующим с начала 2010 года".Это была непростая задача из-за того, что в шине содержится около 15 различных резиновых смесей, и в каждой из них есть такие масла.

Это означает, что Борису Мергеллу и его коллегам-ученым пришлось модифицировать каждый из этих составов таким образом, чтобы характеристики шины не изменились. «Секрет в том, что различные соединения в шине взаимодействуют друг с другом. Каждая маленькая модификация может привести к существенному изменению всей картины. Например, неправильный состав соединения может значительно снизить эффективность ингибирования.Ведь именно шина, работающая с тормозом, останавливает автомобиль», — объясняет Мергелл. не поможет».

.90 000 Шинные компании и их брендыКрупнейшие шинные компании (Continental, Goodyear, Michelin) предлагают до 10 брендов. Среди них два польских - Корморан и Дембица.

Наиболее развитыми шинными компаниями являются: Bridgestone, Continental, Goodyear и Michelin. Им принадлежит от нескольких (5 — Bridgestone) до более десятка (11 — Continental) брендов, из которых они делятся на три сегмента: премиум, средний класс и бюджет. Например, для концерна Continental это будут следующие бренды: Continental, Uniroyal и Barum соответственно.Интересно, что только два польских бренда, включенных в список, принадлежат крупнейшим компаниям мира — Kormoran принадлежит Michelin, а Dębica — Goodyear.

Как Мотор тестирует шины

Экспансия с Востока

Большую часть из 45 концернов занимают небольшие компании с Дальнего Востока, т.е. Китая, Индии и Кореи. Китайских концернов целых 13, из них только один имеет более одного бренда — это Shandong Hengfeng Rubber & Plastic, которому принадлежат бренды Hifly, Ovation и Sunfull.Крупнейший концерн из Кореи — Hankook, который в последнее время развился до такой степени, что его шины впервые устанавливаются на такие дорогие автомобили, как Audi Q7. У Hankook четыре бренда, а у другого корейского Kumho — два.

Идентичные шины под разными торговыми марками

Все более частой тактикой является покупка признанных компаний не обязательно известными, такими как голландская Vredestein индийской компанией Apollo. Однако крупнейшие концерны отказываются от различения каждой шины и используют одни и те же протекторы в шинах разных марок, например.в Dębica Frigo HP2 и Savie Eskimo HP2. Делают это чаще всего с покрышками с бюджетной полки.

шин компании и их бренды

| Концерн | Национальность | Бренды | Бренд национальности | |

|---|---|---|---|---|

| Aeolus | Китай | Aeolus | Китай | |

| АКО | 38adir Турция OzcanPetlas | Турция | ||

| Bridgestone | Япония | Bridgestone | Япония | |

| Bridgestone | Япония | Firestone | USA | |

| Bridgestone | Япония | Fuzion | USA | США | Bridgestone | Японии Сейберлинг | USA |

| Bridgestone Японии | Dayton США | |||

| Brisa Турция | Ласса Турция | |||

| Апологии ло | Индия | Apollo | Индия | |

| Apollo | Индия | Vredestein | Нидерланды | |

| Continental | Германия | Continental | Германия | |

| Continental | Германия | Barum | Чехия | |

| Continental | Германия | General Tire | USA | |

| Continental | Германия | Gislaved | Швеция | |

| Continental | Германия | Mabor | Португалия | |

| Continental | Германия | MATADOR | SLOVAKIA | |

| Continental | Германия | Point S | Германия | Continental | Германия | Semperit | Austria |

| C | ||||

| C ontinental | Германия | Викинг | Норвегия | |

| Continental | Германия | Uniroyal | Бельгия | |

| Continental | Германия | Sportiva | Германия | |