Диаметр цо

Параметры колёсных дисков

Настоящим я выражаю свое согласие ООО «Пауэр Интернэшнл–шины» (ОГРН 1027739435570, ИНН 7703247653) при оформлении Заказа товара/услуги на сайте www.4tochki.ru в целях заключения и исполнения договора купли-продажи обрабатывать - собирать, записывать, систематизировать, накапливать, хранить, уточнять (обновлять, изменять), извлекать, использовать, передавать (в том числе поручать обработку другим лицам), обезличивать, блокировать, удалять, уничтожать - мои персональные данные: фамилию, имя, номера домашнего и мобильного телефонов, адрес электронной почты.

Также я разрешаю ООО «Пауэр Интернэшнл–шины» направлять мне сообщения информационного характера о товарах и услугах ООО «Пауэр Интернэшнл–шины», а также о партнерах.

Согласие может быть отозвано мной в любой момент путем направления ООО «Пауэр Интернэшнл–шины» письменного уведомления по адресу: 129337, г. Москва, ул. Красная Сосна, д.30

Конфиденциальность персональной информации

1. Предоставление информации Клиентом:

1.1. При оформлении Заказ товара/услуги на сайте www.4tochki.ru (далее - "Сайт") Клиент предоставляет следующую информацию:

- Фамилию, Имя, Отчество получателя Заказа товара/услуги;

- адрес электронной почты;

- номер контактного телефона;

- адрес доставки Заказа (по желанию Клиента).

1.2. Предоставляя свои персональные данные, Клиент соглашается на их обработку (вплоть до отзыва Клиентом своего согласия на обработку его персональных данных) компанией ООО «Пауэр Интернэшнл–шины» (далее – «Продавец»), в целях исполнения Продавцом и/или его партнерами своих обязательств перед Клиентом, продажи товаров и предоставления услуг, предоставления справочной информации, а также в целях продвижения товаров, работ и услуг, а также соглашается на получение информационных сообщений. При обработке персональных данных Клиента Продавец руководствуется Федеральным законом «О персональных данных» и локальными нормативными документами.

1.2.1. Если Клиент желает уничтожения его персональных данных в случае, если персональные данные являются неполными, устаревшими, неточными, либо в случае желания Клиента отозвать свое согласие на обработку персональных данных или устранения неправомерных действий ООО «Пауэр Интернэшнл–шины» в отношении его персональных данных, то он должен направить официальный запрос Продавцу по адресу: 129337, г. Москва, ул. Красная Сосна, д.30

1.3. Использование информации предоставленной Клиентом и получаемой Продавцом.

1.3.1 Продавец использует предоставленные Клиентом данные в целях:

· обработки Заказов Клиента и для выполнения своих обязательств перед Клиентом;

- для осуществления деятельности по продвижению товаров и услуг;

- оценки и анализа работы Сайта;

- определения победителя в акциях, проводимых Продавцом;

· анализа покупательских особенностей Клиента и предоставления персональных рекомендаций;

· информирования клиента об акциях, скидках и специальных предложениях посредством электронных и СМС-рассылок.

1.3.2. Продавец вправе направлять Клиенту сообщения информационного характера. Информационными сообщениями являются направляемые на адрес электронной почты, указанный при Заказе на Сайте, а также посредством смс-сообщений и/или push-уведомлений и через Службу по работе с клиентами на номер телефона, указанный при оформлении Заказа, о состоянии Заказа, товарах в корзине Клиента.

2. Предоставление и передача информации, полученной Продавцом:

2.1. Продавец обязуется не передавать полученную от Клиента информацию третьим лицам. Не считается нарушением предоставление Продавцом информации агентам и третьим лицам, действующим на основании договора с Продавцом, для исполнения обязательств перед Клиентом и только в рамках договоров. Не считается нарушением настоящего пункта передача Продавцом третьим лицам данных о Клиенте в обезличенной форме в целях оценки и анализа работы Сайта, анализа покупательских особенностей Клиента и предоставления персональных рекомендаций.

2.2. Не считается нарушением обязательств передача информации в соответствии с обоснованными и применимыми требованиями законодательства Российской Федерации.

2.3. Продавец получает информацию об ip-адресе посетителя Сайта www.4tochki.ru и сведения о том, по ссылке с какого интернет-сайта посетитель пришел. Данная информация не используется для установления личности посетителя.

2.4. Продавец не несет ответственности за сведения, предоставленные Клиентом на Сайте в общедоступной форме.

2.5. Продавец при обработке персональных данных принимает необходимые и достаточные организационные и технические меры для защиты персональных данных от неправомерного доступа к ним, а также от иных неправомерных действий в отношении персональных данных.

диаметр центрального отверстия (ЦО), что означает

Актуальный вопрос среди автомобилистов: «что такое DIA на дисках?». Чтобы обеспечить дальнейшую эксплуатацию транспортного средства, необходимо сделать правильный подбор колесных конструкций. Ведь от их свойств зависит безопасность дорожного движения. С нарушением всех показателей колесной базы портится механизм, а также ухудшается управляемость транспортного средства.

DIA: что означает при выборе дисков

Когда речь заходит о приобретении новых комплектующих, обойтись без советов специалистов достаточно сложно. Выбирая конструкции для своего авто, многие даже не знакомы с основными параметрами. Поэтому, прежде чем установить комплектующие на свой автомобиль, необходимо изучить все показатели транспортного средства, указанные в техническом паспорте завода-производителя.

Значение DIA

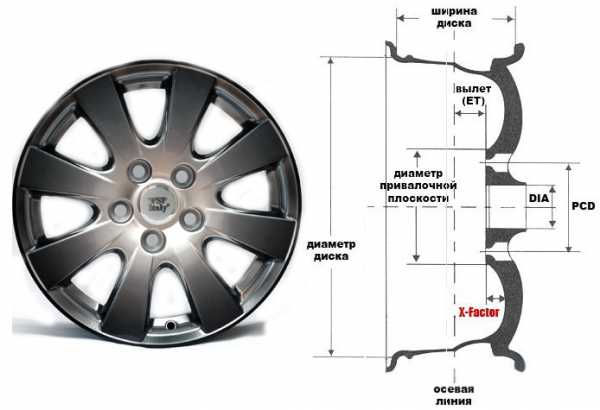

Значение DIAВ их список прежде всего входит вынос, PCD, DIA, ширина изделия и др. Немаловажную роль играет маркировка колес. Ее показатель обычно указывается на этикетке или в техническом паспорте. Данная информация отображается для всех видов конструкций в стандартном формате.

Прежде чем грамотно прочитать маркировку, автовладелец должен разобраться, что может значить определенный термин:

- А — диаметр центрального отверстия диска;

- В — ширина;

- ET — вылет конструкции служит для определения дистанции между пространством приложения обода к ступице и внутренней сферой конструкции.

Важно!

Привалочная плоскость представляет собой основу, которая соединяет колесный диск к ступице транспортного средства. Выбирая конструкции, не следует ориентироваться лишь по внешним данным комплектующих. Иначе можно ухудшить техническое состояние транспортного средства, а также управляемость по ровному асфальту или бездорожью.

Вылет диска делят на положительный, отрицательный и нулевой. В последнем варианте происходит определение привалочной плоскости изделия между серединой конструкции. Если они совпадают друг с другом, то вид колеса считается нулевым.

Иногда бывает так, что показатель вылета меньший, тогда конструкция будет некрасиво выпирать снаружи транспортного средства. Однако некоторым автомобилистам нравятся широкие комплектующие. Поэтому они выбирают первый вариант. Во втором случае все выглядит иначе: чем больше значение ЕТ, тем плотнее конструкция садится внутрь машины.

Обратите внимание!

Ширина конструкции может отличаться от значения выноса диска. Многие производители автомобильных комплектующих указывают в техническом паспорте к машине на дисках с большей шириной меньший показатель вылета.

PCD означает диаметр окружности центров отверстий колесного диска. Данный показатель определяет расположение крепежных отверстий колесной разработки.

Часто новички и даже опытные водители не могут расшифровать обозначения, указанные на автомобильных колесах. Чтобы не допустить ошибок при выборе покрышек, необходимо внимательно изучить все показатели. Что такое DIA на дисках — это диаметр центрального отверстия. На многих производимых литых дисках, чтобы придать автомобилю презентабельный вид, диаметр центрального отверстия DIA делается большим. Для грамотного выбора размера ступицы авто специалисты рекомендуют определиться переходным кольцом или втулкой.

Посадочное отверстие конструкции

Посадочное отверстие изделия

Посадочное отверстие изделияПосадочный диаметр обода колеса выглядит следующим образом — 7.5 j x16 h3 5/112 ET 35 d 66.6:

- 7,5 — ширина конструкции.

- J — особенность автомобильных конструкций.

- x — нераздельность колес.

- 16 — посадочный диаметр.

- Н2 — два выступа.

- 5/112 — определяется количеством крепежных отверстий для болтов или гаек, а 112 — служит диаметром окружности.

- ET 35 — размер изделия, составляющий 35 мм.

- d 66.6 — диаметр центрального отверстия.

Можно ли ставить комплектующие с большим центральным отверстием

Можно ли ставить конструкции с большим ЦО

Можно ли ставить конструкции с большим ЦОВопрос о том, какое влияние оказывает ЦО на автомобильных дисках, остается актуальным как среди новичков, так и водителей со стажем. Диск, имеющий универсальный центральный диаметр, продается во всех магазинах, а также онлайн-ресурсах. Современные разработки, которые имеют большое центральное отверстие, подходят под многие модели.

Основной причиной, почему оригинальные автомобильные разработки стоят заметно дороже своих даже самых качественных неоригинальных аналогов, являются предъявляемые им требования автопроизводителей.

Что такое ЦО на дисках авто

Что означает ЦО

Что означает ЦОМногих интересует вопрос, что такое центральное отверстие диска. Данный показатель определяет немало параметров. От этой величины зависит управляемость по авто по ледяному/мокрому асфальту. При выборе дисков для авто DIA определяется как характеристика колеса. Иногда данный показатель производители могут обозначать как D. Некоторые автовладельцы покупают большие крепежные болты, которые не ставятся на конструкции. Все эти нюансы следует учесть, чтобы обеспечить безопасность водителя/пассажира.

Что делать, если ЦО конструкции больше, чем ЦО ступицы

Различие размера ЦО

Различие размера ЦОДиаметр центрального отверстия диска должен совпадать с параметрами диаметра посадочного цилиндра там, где находится ступица. За последние годы многие производители начали выпускать одинаковые разработки сразу для нескольких автомобильных марок. Следовательно, приобретая новые комплектующие для транспортного средства, нужно определить соответствие этого параметра.

Что такое ступичное отверстие колеса

Для каждой машины существуют допустимые параметры, которые нужно учитывать прежде чем покупать аксессуары или комплектующие. Например, важную роль играет параметр посадочных диаметров колес. Показатели могут значительно отличаться друг от друга. Определить точное значение возможно лишь по этикетке.

Ступичное отверстие разработки

Ступичное отверстие разработкиВажно!

Разнообразие диаметров центрального отверстия приводит в заблуждение многих покупателей. Незначительное отличие может повлиять на техническое состояние транспортного средства. Например, чаще всего отличается лишь в 0,1 мм.

Автомобилистов часто интересует вопрос, что такое Dia в параметрах автомобильных колесных дисков. Вышеупомянутые требования производителей колесных изделий к выпускаемым под их брендом автомобильным колесам касаются не столько внешнего вида, сколько их качества.

Таким образом, при определении PCD необходимо учесть все характеристики транспортного средства. В основном крепежные отверстия покрышек поступают на продажу с большим показателем.

Диаметр ступицы и проставочные (центровочные) кольца – что это такое?

Большинство автолюбителей, при выборе колесных дисков зачастую игнорируют очень важный параметр, а именно – диаметр центрального отверстия диска или диаметр ступицы. Это неприемлемое упущение, хотя бы с точки зрения того, что не представится возможным установить диск на авто. Например, если диаметр воротника оси больше чем диаметр отверстия на диске. И наоборот, если размер оси меньше чем диаметр ступицы на колесе. В этом случае, нежелательную разницу диаметров устраняют при помощи вспомогательных средств. Если деталь свободно вращается на оси, то в отверстие ступицы устанавливают проставочные кольца, либо в редких случаях, подшипники качения.

Размер проставочного кольца определяется двумя диаметрами (внутренним и внешним):

- чем больше диаметр ступицы колесного диска (например 73,1)

- чем меньше диаметр воротника оси автомобиля, куда следует установить диск (например 57,1)

Таким образом, полный размер проставочного кольца будет включать в себя эти два параметра - 73,1 / 57,1. Иными словами, диапазон, между первым и вторым числом и есть та самая нежелательная разница в диаметрах деталей, т.е. зазор. Решение проблемы данным путем является одним из самых практичных и безопасных.

Почему так бывает? Попытаемся дать Вам объяснение.

К примеру, Вам хочется переобуть своего железного коня к лету, и Вы пребываете в поиске приемлемого варианта. Как вариант, Вы отдаете предпочтение определенному диску, который, априори, не предназначен конкретно для Вашего авто, а может выступить как вариант замены.

Допустим, Вы являетесь владельцем хэтчбэка Mazda 3, 2012 года выпуска, с объемом 1,6i. Заводской параметр воротника оси (куда устанавливается диск) имеет размер 67,1 мм (параметры своего автомобиля можно узнать по следующей ссылке). При выборе колес, Вы обратили внимание на диск 16-го диаметра Disla Formula (silver) 5x114.3 16x7 ET38 D72.6 , с диаметром ступицы 72,6. Таким образом, Вам необходимо заполнить нежелательное пространство (разницу диаметров) проставочным кольцом 72,6/67,1 , где 72,6 – размер диска, а 67,1 диаметр ступицы Вашего авто.

В отношении проставочных колец, среди автолюбителей существует довольно распространенный вопрос: почему кольца пластмассовые а не металлические? И как это влияет на качество подгонки? Напоминаем, что главным и единственным предназначением центровочного кольца является обеспечение точности посадки колеса на ступицу, и при этом в процессе эксплуатации автомобиля нагрузка на центровочное кольцо отсутствует. При этом, материал, из которого сделаны центровочные кольца, при первой установке колеса на ступицу, особенной роли не играет.

Преимущество пластиковых центровочных колец, предлагаемых в продаже, во-первых, отличаются достаточно низкой стоимостью (в сравнении с алюминиевыми), а также обычно выполнены из достаточно твердого пластика. Таким образом, если для Ваших условий (заводской и фактический диаметры цетровочного отверстия) существуют центровочные пластиковые кольца, сделанные в заводских условиях проверенным производителем – для Вас нет никакого смысла искать и переплачивать за кольца из какого-либо другого материала.

Рекомендуем обращать внимание на данный параметр, как и на остальные в равной степени.

Ведь корректная сборка ходовой части автомобиля, это в первую очередь безопасность, не говоря уже о комфорте и прочем. Соблюдение всех параметров, помогает Вам избежать нежелательных вибрации и колебаний, особенно при преодолении барьера скорости, свыше 60-70 км/ч. Теоретически, колеса могут быть установлены только за счет болтов, однако фактически, их роль ограничивается фиксацией (упором) диска на ось.

Болты не предназначены для передачи вибрации на колесо. Это функция лежит на воротнике оси. Отсутствие идеальной подгонки может обернуться различными неприятными последствиями, начиная от банального люфта, и заканчивая полной деформацией колеса.

Маркировка дисков, символика, термины на дисках, обозначения

Чтобы выбрать диски к своему автомобилю, мало знать нужный диаметр и количество болтов для крепления. Диск должен соответствовать целому ряду параметров. Полностью размер диска выглядит так: 6.5x16 5/100 ET48 d56.1. Умение расшифровывать условные обозначения на дисках поможет избежать ошибок при покупке и разочарований при установке на автомобиль.

Итак:

6,5 — значение ширины обода. Указывается в дюймах. Если хотите узнать размер в миллиметрах, то 6,5 нужно умножить на 2,54 (1 дюйм).

j (может быть заменено на «Н2») — для рядовых потребителей эти значения не важны, т. к. являются служебными обозначениями для производителей и продавцов.

J — значение, в котором закодированы данные о конструктивных особенностях закраин бортов обода, такие, как углы их наклона, радиус/радиусы закругления и прочее.

Н2 (сокращение от Hump) — наличие этого обозначения указывает, что на полках обода есть кольцевые выступы (хампы), удерживающие бескамерную шину от соскальзывания с диска Буквенное обозначение Н означает одинарный (простой) хамп. Н2 - обозначает двойной хамп. Также есть плоский хамп (Flat Hump) - FH, комбинированный (Combi Hump) — CH, асимметричный (Asymmetric Hump) — AH. Если между обозначениями ширины диска и его посадочным диаметром стоит знак х (как в данном случае) - это означает, что обод диска неразъемный, без хампов.

5/100 — обозначают значение PCD колеса (Pitch Circle Diameter). Цифра «5» - количество на диске крепежных отверстий для гаек (болтов), и в миллиметрах «100» - диаметр, по которому расположены отверстия креплений. Если необходимо, а под рукой нет специальных приборов, замер можно сделать обычной канцелярской линейкой.

ВАЖНО: крепежные отверстия колеса могут располагаться на разных диаметрах, у которых очень жесткий допуск относительно центрального отверстия.

Предупреждение! У отверстий креплений может быть небольшой плюсовой допуск по диаметру, что визуально затрудняет точное определение PCD, если его отличия от штатного всего 2 миллиметра. К примеру, нередко на ступицу с значением PCD 4/100 устанавливают колесо PCD которого 4/98. ЭТО ОПАСНО!!! Полностью затянутой будет только одна гайка (болт). Крепежные отверстия остальных 3 гаек «уведет», в итоге они будут недотянуты или затянуты с перекосом. В итоге колесо будет не полностью посажено на ступицу. При езде его будет «бить», велик риск того, что гайки будут постепенно выкручиваться сами собой.

d — (пример: d 66.6) — в миллиметрах обозначается диаметр ступицы, либо значение диаметра центрального отверстия колеса. Важно точное совпадение данного параметра с диаметром посадочного цилиндра ступицы автомобиля. Сопряжение размеров обеспечит предварительное центрирование на ступице колеса, что облегчит установку болтов.

ET — буквенное обозначение вылета диска, т. е. расстояния в миллиметрах от привалочной плоскости колесного диска, устанавливаемого на автомобильную ступицу, и условной плоскостью, которая проходит посередине обода колеса.

ЕТ «положительный» - привалочная плоскость не выступает за границу условной.

ЕТ «отрицательный» - привалочная плоскость находится за воображаемой плоскостью.

В некоторых странах встречается и другое обозначение ЕТ - OFFSET или DEPORT.

Примеры обозначения вылета:

ЕТ 46 — положительный вылет, 46 миллиметров.

ЕТ-20 — отрицательный вылет, 20 миллиметров.

ЕТ 0 — вылет «нулевой».

Предупреждение! Опасно устанавливать на автомобиль колеса, вылет диска у которых отличается от штатного, рекомендованного заводом-изготовителем машины. Стремясь придать машине спортивный вид, некоторые автовладельцы ставят на нее диски с уменьшенным вылетом. Машина становится немного устойчивее на трассе, т.к. колесная колея становится шире. И вместе с тем повышается нагрузка на подвеску автомобиля и ступичные подшипники. И наоборот, невозможно увеличить вылет колеса - его колесный диск упрется в тормозной диск. Все это может привести не только к поломке автомобиля, но и к аварийной ситуации на дороге.

Также на колесе могут быть следующие обозначения:

-Дата изготовления — (пример: 0309) — означает, что дата выпуска диска — третья неделя 2009 года.

-ISO, SAE, TUV — клеймо, которое ставит контролирующий орган. Данная маркировка — подтверждение того, что колесо соответствует международным стандартам/правилам.

-MAX LOAD 2000LB — наиболее часто встречающееся значение максимальной грузоподъемности колеса (в фунтах или килограммах). В данном примере — максимально допустимый предел нагрузки - 2000 фунтов, т.е. 908 килограммов. - PCD 4/100 — параметры присоединительных размеров; - MAX PSI50 COLD — максимальный показатель давления воздуха в шине. В данном примере — не более 50 фунтов на дюйм квадратный (3,5 кгс/квадратн.см). «COLD» - переводится, как «холодный» - напоминание, что измерение давления надо производить в холодной покрышке.

Рекомендация специалистов интернет-магазина дисков Колеса Даром

Даже если есть ощущение, что технические термины для вас более-менее понятны, подбор дисков все же лучше делать, проконсультировавшись со специалистом непосредственно в момент покупки. Это, как минимум, экономия денег и времени. А, как максимум, избавит от ошибок и, как следствие, опасных ситуаций на дороге.

Размер и вылет дисков колеса (радиус, ширина, сверловка, центральное отверстие, грузоподъемность)

При выборе дисков для нашего автомобиля мы должны руководствоваться не только их эстетическим видом и нашим желанием, но и возможностью применения тех или иных дисков конкретно, для определенной модели автомобиля.

Ведь не правильно подобранные диски могут не только задевать за кузовные детали и подвеску, но и ускорят износ подшипника ступицы. Далее мы постараемся наиболее подробно изложить информацию по выбору и техническим характеристикам дисков, для того, чтобы вы смогли избежать подобных проблем.

Функции дисков на автомобиле

Колесные диски нашего автомобиля выполняют целый комплекс задач: передачу крутящего момента, уплотнение шины по периметру (так как большинство шин сейчас бескамерные), правильное базирование шины относительно кузова и подвески, при этом обеспечивая должную жесткость конструкции под массой автомобиля.

Исходя из этих целей мы можем сформулировать целый ряд требований к дискам и их характеристикам. Они должны быть прочными, отбалансированными, с выдержанными размерами. Если "не угадать" с размерами, то в итоге диски могут задевать за подвеску, за крыло, за тормозной суппорт... Все это может привести к повреждениям не только дисков, но и смежных с ними элементов.

Поэтому к подбору дисков необходимо отнестись ответственно. Начнем с размеров колес (дисков) применяемых для автомобилей. Это первое с чего необходимо начать.

Основные размеры диска и их посадочные поверхности

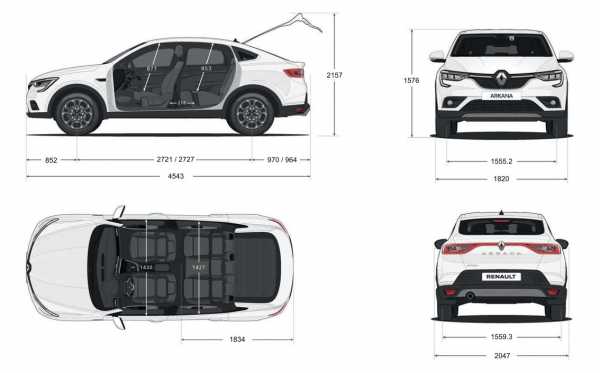

Диаметр и ширина (размер диска) — это первый важный параметр, определяющий внешние габариты диска (диаметр диска и его ширину), и соответственно, возможность установки его на тот или иной автомобиль. Это связано с тем, что как правило, для каждой модели автомобиля изготовителем предусмотрены диски своего размера.

Размеры обозначаются следующим образом: 5 х 13; 6 х 14 ; 6,5 х 15 , и так далее (стандартный ряд дисков) или с точностью наоборот. Скажем 13*5, 14*6, 15*6,5... Читаются так: "пять на тринадцать", "шесть на четырнадцать", "шесть с половиной на пятнадцать".

Меньшее число может быть 4, 4,5, 5, 5,5, …10 и обозначает ширину обода диска в дюймах. Большее число 12, 13, 14, ...22 обозначает диаметр обода диска в дюймах.

Например на автомобили ВАЗ "классика" необходимо ставить диски следующих размеров: 5 х 13 или 5,5 х 13, то есть диаметром 13 дюймов и шириной 5 или 5,5 дюймов. На автомобили ВАЗ восьмого и десятого семейства (с передним приводом), помимо "тринадцатых" дисков можно ставить и диски размером 5,5 х 14 и 6 х 14 , а с низкопрофильной шиной и "пятнадцатые" диски размером 6х15 или 6,5х15. С одним "но", что 15 дюймовые диски не разрешены к применению производителем и у вас могут возникнуть проблемы при прохождении технического осмотра, но возможность их установки есть. Очень важен данный размер для установки шин на диски, так как они имеют тоже свою определенную ширину и высоту. Не каждая шина может подойти на имеющийся у вас диск. Более подробно с характеристиками и типоразмерами шин можно ознакомиться в разделе "Типоразмеры и маркировка шин".

Однако при выборе колеса очень важно учитывать, что размер колеса— это необходимый, но далеко не недостаточный и окончательный параметр. Существуют еще другие, не менее важные параметры.

Вылет колеса (ЕТ) — это расстояние в миллиметрах между сопрягаемой плоскостью диска при установке на ступицу автомобиля и условной плоскостью, проходящей по середине обода диска. (Диаметр, ширина и вылет диска.)

Вылет диска может быть "положительным" (рисунок "вылет+") , если привалочная плоскость не переходит за воображаемую плоскость. В этом случае у установленного колеса большая часть обода будет "утоплена" внутрь арки автомобиля, визуально будет казаться что диск утоплен в арке. Вылет диска может быть "нулевым", если привалочная и воображаемая по центру обода диска плоскость совпадают между собой. Вылет диска может быть "отрицательным" (на рисунке "вылет-"), если привалочная плоскость ближе к центру автомобиля чем воображаемую плоскость по центру обода диска. В этом случае визуально бросается в глаза то, что посадочное место глубоко утоплено внутрь диска, а сам диск кажется наоборот выпирающим наружу.

Для определения величины вылета колеса воспользуемся рисунком 1. Необходимо измерить расстояние "В" с внутренней стороны колеса. Разделить расстояние "Х" пополам, и вычесть из "В" эту половину "Х". Если полученная разность положительная, то и вылет "положительный", если отрицательная, то и вылет соответственно "отрицательный".

Как и размер колеса, для большинства моделей автомобилей, вылет диска — параметр строго индивидуальный, хотя бывают и исключения. Так, к примеру, стандартным для автомобилей ВАЗ " классика", является значение вылета "+29", а для автомобилей ВАЗ восьмого и десятого семейства — "+40". При этом, на 2108 можно ставить диски с вылетом не только "+40", но и "+29". Тогда как, наоборот (на 2106 поставить диски с вылетом "+40") - уже не получится. Так как данные диски будут задевать за кузов автомобиля. Есть такое правило: существует большая вероятность успешной установки на автомобиль диска с вылетом, который меньше необходимого, чем диска, вылет которого больше стандартного. В этом случае диск будет выступать наружу и единственное что может помешать его установки арки кузова автомобиля.

Данный критерий по установки дисков именно с "родным" вылетом очень важен для автомобилей десятого семейства так как в следствии специфической задней арки (задние крылья) диски с меньшим вылетом будут задевать за них. Часто для установки дисков с меньшим вылетом в таком случае используют проставки для амортизаторов которые поднимают задний клиренс и позволяют установить данные диски.

А вообще, считается вполне допустимым, если значение вылета колеблется в пределах ±5мм. от стандартного.

Но даже если вы установили диски с вылетом не установленным в соответствии с техническими характеристиками на ваш автомобиль, есть еще одно обстоятельство. При смене вылета диска изменяется расстояние от точки опоры колеса на подвеске (подшипник) до точки опоры с землей. Чем больше данное расстояние от номинального расстояния заложенного в "родном" диске тем большая нагрузка возникающего крутящего момента относительно номинальной величины будет приходится на точку опоры диска на подвеске (подшипник). Это связано с тем что при увеличенном отрицательном вылете диска возникает увеличение плеча, больший крутящий момент начинает передаваться на ступичный подшипник. В итоге установка данных дисков может повлечь за собой не только изменение управляемости автомобиля, (при меньшем вылете лучшую устойчивость в поворотах за счет увеличения ширины колеи и наоборот) но и большую нагрузку на подшипники и элементы подвески и как следствие меньший ресурс их при эксплуатации машины.

И еще одно важное замечание. Параметр "вылет" колеса необходимо рассматривать в рамках его стандартного размера. То есть вылет является "родным" только строго для определенного размера диска, а точнее, для определенной ширины. И если Вы решаете поставить на свой автомобиль более широкие диски, Вам необходимо учесть, что в этом случае вылет должен быть меньше стандартного. И наоборот: более узкий диск — больший вылет. В любом случае, мы Вам советуем всегда по таким вопросам обращаться за помощью к квалифицированным специалистам.

Внутреннее центровочное отверстие на диске

Если даже вы подобрали диск с нужным радиусом, шириной, сверловкой и вылетом, то все можете перечеркнуть внутреннее центровочное отверстие. Это еще один из важных параметров, на который стоит обратить особое внимание. По сути это отверстие обеспечивает посадку на ступицу подвески и между диском и ступицей зазор должен быть минимальным. При этом если отверстие маленькое, то само собой на ступицу оно уже не налезет. Если большое, то откорректировать его можно установкой центровочных колец. Обычно это такие пластиковые кольца вставляющиеся в диск.

При этом у большинства производителей есть свой предпочтительный ряд для внутренних отверстий под посадку на ступицу. Приведем несколько примеров: у Toyota скажем в большинстве случаев это 60.1 мм, у Nissan и Renault 66.1.

То есть можно сделать вывод, что если поставить кольцо,

то при соблюдении всех остальных размеров диск с Renault подойдет на Toyota, а вот с Toyota на Рено уже нет. Если только расточить это ЦО.

Размеры крепежных отверстий под болты и гайки в дисках - PCD (диаметр центров крепежных отверстий, сверловка)

Характеристика PCD (Pitch Circle Diameter) обозначает диаметр центров крепежных отверстий и измеряется в миллиметрах. Также указывает на количество шпилек или болтов необходимых для крепления диска к ступице. В случае с 4 крепежными отверстиями автомобиля - это расстояние между центрами двух диаметрально противоположных отверстий. Сверловка отверстий под гайки и болты в дисках производится по двум параметрам. По диаметру на котором расположены отверстия и по размеру между отверстиями. Одна величина соотносится к другой в прямой зависимости и зависит от количества отверстий для крепления диска. На картинке ниже можно посмотреть показатель данного соотношения в зависимости от количества отверстий.

Размеры отверстий под болты и гайки в дисках (сверловка).

Но эта характеристика более применима для производителей, так как фактически это алгоритм правильного обозначения исполнительных размеров, а вот для обывателей стандартное обозначение PCD - количество отверстий и расстояние между ними, например 4*100 или 5*114,3 и т.д.

Отверстия крепления на диске сверлят с допуском в плюс по диаметру, при этом можно ошибиться в выборе PCD, если он отличается от штатного на 1-2 мм. Например, на ступицу с PCD100/4 вполне можно надеть колесо PCD98/4 (98 мм от 100 что говорится невооруженным глазом не отличишь). Такая замена недопустима. В этом случае из всех гаек (или болтов) только одна будет затянута полностью; остальные же отверстия "уведет" и крепеж останется недотянутым или затянутым с перекосом - посадка колеса на ступицу будет неполной, диск не будет прилегать к ступице, что скажется на его отклонении по вертикале. При движении такое колесо будет "ходить восьмеркой", кроме того, не полностью затянутые гайки будут откручиваться сами по себе.

Дополнительная информация (маркировка) на диске

Кроме вылета ширины диска и диаметра диска часто можно встретить и другую информацию. На диске может быть указано:

- Дата изготовления. Обычно год и неделя. Например: 0407 означает, что диск выпущен после 3 недели 2007 года, то есть на 4 неделе года.

– SAE, ISO, TUV - клеймо контролирующего органа с указанием стандарта по которому изготовлен диск. Маркировка свидетельствует о соответствии колес международным правилам или стандартам.

– MAX LOAD 2000LB - очень часто встречается обозначение максимальной нагрузки на колесо (обозначают в килограммах или фунтах). Например, максимальная нагрузка 2000 фунтов (908кг)

- MAX PSI 50 СOLD – означает, что давление в шине не должно превышать 50 фунтов на квадратный дюйм (3,5кгс/кв.см) , слово COLD (холодный) напоминает, что измерять давление следует в холодной шине;

- TOYOTA - производитель диска.

Размеры дисков для некоторых моделей автомобилей

Этот абзац можно назвать справочным. В нем вы просто найдете информацию для некоторых моделей автомобилей, с применяемыми для них стандартными дисками.

Toyota Сorolla (2002-2006) выпуска устанавливаются колесные диски в размерности: 6J * R 15; вылет - ET45; сверловка отверстий под болты- 4 х 100; диаметр центрального отверстия - 54,1 Допустимые отклонения для размеров диска: Вылет ЕТ 42. Только для литых и кованых дисков центральное отверстие может отличаться от штатного в большую сторону. В этом случае требуется установка пластиковых центровочных колец для компенсации разницы в размерах.

Toyota Сorolla (2007-2018) двигатель 1,6 выпуска устанавливаются колесные диски в размерности : диаметр центрального отверстия 60,1; диаметр R16; ширина 6,5; вылет - ET 45; рассверловка 114,3 х 5 Допустимые отклонения для размеров диска: Вылет ЕТ 42. Только для литых и кованых дисков центральное отверстие может отличаться от штатного в большую сторону. В этом случае требуется установка пластиковых центровочных колец для компенсации разницы в размерах.

Toyota Land Cruiser Prado (2010-2018) 2.7 л 4,0 л

C завода для 2,7 литра, 7.5Jx17 со сверловкой 6/139.7 и вылетом ET 25 или для 4 литровой версии 7.5Jx18 сверловка 6/139.7 вылет ET 25. Гайка: 12*1.5. Шины для 2,7 - 265/65 R17 или соответственно для 4,0 - 265/60 R18. DIA 106.2 мм.

Toyota Yaris (2006-2010)

6J*R 15; вылет - ET45; сверловка отверстий под болты- 4 * 100

ВАЗ 2101-2107 устанавливаются колесные диски в размерности: 5 х 13 или 5,5 х 13; вылет - ET29 ± 5;сверловка отверстий под болты- 4 х 98; диаметр центрального отверстия - 58,1

ВАЗ 2110-2111-2112 (8 клапанный двигатель) устанавливаются колесные диски в размерности: 5,5х13; вылет - ET35+5;сверловка отверстий под болты- 4 х 98; диаметр центрального отверстия - 58,1

ВАЗ 2110-2111-2112 (16 клапанный двигатель) устанавливаются колесные диски в размерности: 6х14; вылет - ET35+5;сверловка отверстий под болты- 4х98; диаметр центрального отверстия - 58,1

ВАЗ 2170 2171 2172 Лада Приора (двигатель 1,6) устанавливаются колесные диски в размерности: 5,5 х 14; вылет - ET35 + 5;сверловка отверстий под болты- 4х98; диаметр центрального отверстия - 58,6 или устанавливаются колесные диски в размерности: 6 х 14; вылет - ET37+5;сверловка отверстий под болты- 4х98; диаметр центрального отверстия - 58,6 или устанавливаются колесные диски в размерности: 6х15; вылет - ET35+5;сверловка отверстий под болты- 4 х 98; диаметр центрального отверстия - 58,6

ВАЗ Лада Калина (двигатель 1,4) устанавливаются колесные диски в размерности: 5х13; вылет - ET40+3/-5; сверловка отверстий под болты- 4 х 98; диаметр центрального отверстия - 58,6 или устанавливаются колесные диски в размерности: 5,5х14; вылет - ET37+5;сверловка отверстий под болты- 4х98; диаметр центрального отверстия - 58,6 или устанавливаются колесные диски в размерности: 6 х 14; вылет - ET35+5;сверловка отверстий под болты- 4х98; диаметр центрального отверстия - 58,6

ВАЗ Лада Калина (двигатель 1,6) устанавливаются колесные диски в размерности: 5х13; вылет - ET40+3/-5; сверловка отверстий под болты- 4 х 98; диаметр центрального отверстия - 58,6 или устанавливаются колесные диски в размерности: 5,5 х 14; вылет - ET37+5;сверловка отверстий под болты- 4 х 98; диаметр центрального отверстия - 58,6 или устанавливаются колесные диски в размерности: 6 х 14; вылет - ET35+5;сверловка отверстий под болты- 4 х 98; диаметр центрального отверстия - 58,6

Marcos TSO GTC: улучшение качества

Изящные линии кузова, отсылающие к традициям построения самых британских спортивных автомобилей, современным технологиям и бескомпромиссному характеру – так можно кратко охарактеризовать автомобили Marcos.Немногие модели в своей истории отличались зрелым, но тем не менее оригинальным стилем и, прежде всего, изысканными материалами. От авиационной фанеры, с которой экспериментировал один из основателей компании, бывший авиаконструктор Франк Костин, до используемого сегодня алюминия.

Пространственная рамаPuritan из алюминиевых профилей, обтянутая легким кузовом из пластика, подвеска от Prodrive и 8-цилиндровый двигатель Chevy OHV (350 или 400 л.с.) — это, вкратце, последняя модель TSO 2004 года.Эксклюзивно для австралийского рынка в 2004 году была создана гоночная версия GT, которая включала в себя доработанный 5,7-литровый двигатель LS1 от Chevrolet Corvette, спортивные тормоза и подвеску, а также элементы, улучшающие аэродинамику автомобиля. Автомобиль привлек к себе большое внимание, что через год привело к европейской версии GT2 и, наконец, к последней эволюции автомобиля — модели GTC.

Новейшее детище Маркосаприводится в движение 5,7-литровым двигателем от Corvette предыдущего поколения, мощность которого через 6-ступенчатую механическую коробку передач передается на заднюю ось.За дополнительную плату можно получить дифференциал с повышенным трением или модификации коробки передач. Колеса разного размера для передней (17 дюймов) и задней (18 дюймов) оси скрывают тормоза AP Racing с перфорированными дисками 340/320 мм и 4-поршневыми алюминиевыми суппортами. Также есть пакет Performance Pack, увеличивающий мощность двигателя до 460 л.с. После его использования автомобиль разгоняется до 96 км/ч за 4,1 секунды и достигает скорости почти 300 км.

Базовая версия купе стоит 49.£950, родстер R/T с двумя съемными панелями крыши — на £4000 дороже, но цена автомобиля идет с эксклюзивным аудиокомплектом, сетками багажника и более комфортной подвеской.

.0,2 л масло для покрасочного агрегата, для поршня Airlessco Throat Seal Oil TSO, Storch

Настройки файлов cookie

Здесь вы можете определить свои предпочтения в отношении использования нами файлов cookie.Требуется для работы страницы

Эти файлы cookie необходимы для работы нашего веб-сайта, поэтому вы не можете их отключить.

Функциональный

Эти файлы позволяют использовать другие функции сайта (кроме необходимых для его работы).Включив их, вы получите доступ ко всем функциям веб-сайта.

Аналитический

Эти файлы позволяют нам анализировать наш интернет-магазин, что может способствовать его лучшему функционированию и адаптации к потребностям Пользователей.

Поставщики аналитического программного обеспечения

Эти файлы используются поставщиком программного обеспечения, под которым работает наш магазин.Они не объединяются с другими данными, введенными вами в магазине. Целью сбора этих файлов является выполнение анализа, который будет способствовать разработке программного обеспечения. Вы можете прочитать больше об этом в политике использования файлов cookie Shoper.

Маркетинг

Благодаря этим файлам мы можем проводить маркетинговые мероприятия.

.ЗАКАЛКА СТАЛИ

15. ТЕСТ НА ТВЕРДОСТЬ СТАЛИ

15.1. Прокаливаемость стали

Современная промышленность требует более широкого применения закаленных сталей. Это все чаще требует умения сознательно управлять производственным процессом с целью получения определенной структуры и свойств.

Концепция прокаливаемости с годами претерпела определенную эволюцию. В прошлый период с понятием прокаливаемость связывали ряд отдельных характеристик металлов и сплавов, таких как: глубина упрочнения, максимальная поверхностная твердость, размер зерна в упрочненном слое и склонность к деформации, царапинам и трещинам.

В настоящее время под прокаливаемостью стали понимают способность материала образовывать мартенситную структуру при охлаждении от температуры аустенизации.Результаты прокаливаемости определяют численно или графически.

Чтобы стандартизировать ход испытаний на прокаливаемость и сделать возможными сравнения, было введено вспомогательное понятие, такое как: критический диаметр, идеальный критический диаметр и осмысленное поперечное сечение.

Критический диаметр — это наибольший диаметр стержня со сквозной закалкой.В качестве эталонного критерия была принята структура, состоящая из 50 % мартенситных и 50 % немартенситных структур. Использование этого критерия выгодно с практической точки зрения, так как структура легированных сталей может быть определена путем микроскопического наблюдения вытравленных поперечных сечений или путем определения твердости на различных расстояниях от поверхности.

Идеальный критический диаметр — это наибольший диаметр сквозного закалочного участка в идеальной закалочной ванне, то есть такой, который был бы способен поглощать тепло с бесконечно высокой скоростью.Хотя понятие идеального критического диаметра является теоретическим, оно часто используется в номограммах в сочетании с критическим диаметром.

Расчетное поперечное сечение – это наибольшее поперечное сечение данного элемента, у которого, согласно проектным допущениям, свойства должны быть одинаковыми или находиться в пределах заданных допусков.

-228-

15.2. Факторы, влияющие на прокаливаемость 9000 3

Прокаливаемость стали является одним из основных свойств, определяющих ее применение.Прокаливаемость зависит от нескольких факторов. Основными факторами, определяющими прокаливаемость, являются содержание углерода и легирующих элементов. Увеличение содержания углерода увеличивает прокаливаемость стали. Повышение содержания наиболее часто используемых легирующих элементов также увеличивает прокаливаемость. Состав аустенита перед процессом охлаждения играет важную роль. Нагрев той же стали до диапазона более высоких температур аустенизации увеличивает прокаливаемость.

М00

Для углеродистых сталей критическая скорость закалки уменьшается с увеличением содержания углерода.Увеличение содержания углерода с 0,4 % С до 0,8 % С снижает критическую скорость примерно с 520 °С/с до примерно 160 °С/с. Влияние легирующих элементов на критическую скорость твердения показано на рис. 15.1. Влияние легирующих элементов в низколегированных сталях на коэффициент прокаливаемости представлено графически на рис. 15.2. По данным, собранным Гроссманном, исходя из содержания легирующих элементов в наиболее часто используемых конструкционных сталях, можно рассчитать идеальный критический диаметр стали с несколькими легирующими элементами.- коэффициенты

Рис. 15.1. Влияние легирующих элементов на критическую скорость твердения

для соответствующего легирующего элемента

Для некарбидообразующих элементов и марганца коэффициенты прокаливаемости относительно точно определяют их влияние. С другой стороны, элементы, образующие стабильные карбиды, могут иметь вариации из-за неполного растворения карбидов в процессе аустенитизации.

Сера снижает прокаливаемость. Сера с наиболее часто используемым

-229-

2,40 FIN OG

4/ 2omrhii

Рис.15.2. Коэффициенты для расчета прокаливаемости для основного

легирующие элементы

температуры закалки не растворяются в аустените и встречаются во включениях, которые представлены в основном сульфидами марганца. Отсюда видно, что часть содержания марганца не растворяется в аустените. Стали с раскисленным алюминием имеют мелкозернистую структуру, что снижает прокаливаемость. Карбиды молибдена в низколегированных сталях легко растворяются при аустенизации, если считать, что содержание молибдена невелико и не превышает 0,25 %.Однако, когда сталь содержит хром помимо молибдена, трудно растворить карбиды во время аутенитизации. Добавление бора в сталь в количестве тысячных долей процента значительно улучшает прокаливаемость. Наиболее эффективно на прокаливаемость влияют добавки в пределах 0,002-0,005% В. Однако необходимо помнить, что бор легко соединяется с азотом и кислородом, и поэтому перед введением бора в металлургический процесс сталь следует эффективно раскислить и азот должен быть связан добавлением титана или циркония.Увеличение температуры и времени аустенитизации вызывает растворение большего количества углерода и легирующих элементов в аустените, а также увеличение размера аустенитного зерна и его однородности, что, в свою очередь, увеличивает прокаливаемость. Следует иметь в виду, что увеличение параметров аустенизации вызывает рост закалочных напряжений, что может привести к деформациям и закалочным трещинам.

Стали, склонные к увеличению размера зерна выше температуры Ac-j, имеют более высокую прокаливаемость по сравнению со сталями с мелким зерном.На прокаливаемость также влияют размеры карбидов, их форма и степень дисперсности. Карбиды больших размеров, особенно сфероидальной формы, растворяются в аустените гораздо медленнее, а значит, прокаливаемость таких сталей будет ниже по сравнению с теми сталями, где они имеют форму пластины или иглы.

-230-15.3. Методы определения прокаливаемости стали 9000 3

Метод Джомини. Среди различных методов проверки прокаливаемости наибольшее распространение получил метод Джомина эго.В промышленных условиях нашей страны испытание на лобовое упрочнение по этому методу определено Польским Стандартом PN-79/H-—04402. Стандарт применяется для испытаний стали на прокаливаемость в рамках приемо-сдаточных, контрольных и согласительных испытаний. Этот метод не рекомендуется для испытаний сталей с низкой и высокой прокаливаемостью.

Образец для испытаний имеет цилиндрическую форму с небольшим монтажным фланцем. Размеры образца следующие: диаметр р = 25*°' 5 мм и длина I - 100 ± 0 ' 5 мм.мм. Перед помещением образца в держатель гасящего устройства отрегулируйте подачу воды так, чтобы высота струи составляла 65*мм.

Образец для испытания на прокаливаемость нагревают в печи в защитной атмосфере или в защитном кожухе от обезуглероживания или окисления. Температура нагрева Ac 3 +(30 t- 50)°С, время выдержки 30- 5 мин. После отжига образец вынимают из печи и быстро помещают в держатель закалочного аппарата.Принципиальная схема торцевого закалочного устройства показана на рис. 15.3. Нагретый образец, помещенный в закалочное устройство, обрызгивается водой путем перемещения заслонки сопла (время охлаждения 10 минут). Закаленный и охлажденный до температуры окружающей среды образец должен быть отшлифован с обеих сторон на глубину 0,4-0,5 мм. Кратковременным погружением (2-3 секунды) в водный раствор соляной кислоты можно проверить качество отшлифованной поверхности, на которой не должно быть темных пятен. На шлифованных поверхностях измерение твердости проводят на расстоянии 1,5 мм для первых двух измерений и каждые 2 мм для следующих 6 измерений, а затем каждые 5 мм.

Полученные результаты измерения твердости (среднее арифметическое) наносят на график зависимости: твердость, расстояние от забоя. Путем соединения отдельных точек определяют кривую, характеризующую прокаливаемость стали.

Результаты испытаний разных образцов из одной и той же плавки свидетельствуют об определенных различиях в ходе прокаливаемости, на которые влияют: расслоение химического состава, размер зерна, место отбора проб, а также изменения в ходе самого испытания. Затем для определения прокаливаемости марки стали или данного расплава проводят определенную серию испытаний, и прикладные результаты формируют площадь поверхности, определяемую полосой прокаливаемости.В принципе, каждое испытание на закалку данной марки должно находиться в пределах диапазона. Примеры полос прокаливаемости стали: 40, 40Н и 40НМ приведены на рисунках 15.4. а, б, в.

Метод П—Ф. Для определения прокаливаемости этим методом изготавливают несколько круглых образцов с надрезом и закаливают при разных температурах. Полученный прорыв сравнивается с набором паттернов. Охлаждение проводят в 10% растворе

нет * ОС

это каждые

Рис.15.3. Принципиальная схема фронтального закалочного устройства: 1 - проба, 2 - отлив, 3 - приток-перелив, 4 - приток,

5 - Вращающаяся диафрагма

-232-

| 60 | |||||||||||

| 50 | |||||||||||

| К | |||||||||||

| 40 | А | ||||||||||

| 90 160 | // | 90 160 в||||||||||

| 30 | 90 160 В | \ | |||||||||

| \ | |||||||||||

| 90 | В, | ||||||||||

| 10 | 90 160 / / | У. | у * | 90 160 /) | |||||||

O 4 d * 2 t6 20 24 26 32 36 40 Расстояние ото лба, мм

HRC c )

60

60 50 40

Ло

O 4 8 12 16 20 24 29 52 *> 640 Расстояние спереди, мм

30 40 30

10

Рис.15.4. Полосы прокаливаемости:

а/сталь 40, б/сталь 40Х, ц/сталь

40ХМ

O 4 8 12 f 6 2024 * 8 52 36 40. уоло,

водный раствор хлорида натрия. Недостатком этого метода является необходимость изготовления нескольких образцов и его ограниченное применение для углеродистых инструментальных сталей.

Метод П-В. Это один из новейших методов проверки прокаливаемости преимущественно высокоуглеродистых инструментальных сталей. Образец в этом методе имеет призматическую форму с углом двойной стенки, равным 90°.Длина образца составляет около 30 мм. После отжига при температуре аустенизации образец переносится в установку, где две поверхности, примыкающие к прямому углу, охлаждаются распылением. После закалки образец разрезают, шлифуют и травят для определения глубины мартенситной структуры и измеряют твердость закаленной зоны. Величину упрочнения определяют по отметке расстояния от вершины до вершины структуры, содержащей мартенсит в количестве не менее 50 %.

-233-

Метод SAC. Используется в некоторых странах как Rockvell-lnch. Он в основном используется для сталей мелкой закалки и углеродистых сталей, содержащих С = 0,3-0,6%. Испытывают круглые образцы * S = 25,4 мм, охлажденные в проточной воде. Закаленные образцы разрезают, полируют и травят, чтобы выявить глубину закаленной зоны. Измеряют поверхностную твердость и проводят серию измерений на поперечном сечении между поверхностью и центром.Вторая серия измерений производится под углом 90° к первой серии. К средним значениям добавляется половина величины твердости поверхности и центра, и сумма делится на восемь. Это средняя твердость структуры образца диаметром 25,4 мм.

Метод Сачина. В этом методе прокаливаемость оценивается на основе разрушения ударных образцов. Пакет образцов для испытаний на удар соединяют зажимом и охлаждают в жидкости после отжига при температуре аустенизации. По изломам образцов можно определить глубину мартенситной структуры.Нетрудно заметить, что это расчетный метод с погрешностью из-за разной скорости охлаждения образцов, расположенных в углах пакета, по отношению к образцам, помещенным внутрь.

15.4. Использование кривой прокаливаемости для рационального выбора стали для деталей машин

Для конструкторов машин и аппаратов, а также работников эксплуатационной службы, в данных элементах, несущих сложное напряженное состояние, становится важным, каково значимое сечение, т.е. наибольшее круглое сечение, где, согласно предположений ожидается стабилизация структуры и свойств.Обычно определяют тип структуры, ее твердость, предел прочности и пластические свойства. Свойства отпущенного мартенсита, верхнего бейнита, нижнего бейнита, перлита и феррита в углеродистой, низколегированной и среднелегированной стали различны. Все чаще, кроме обычных испытаний, конструкторы и технологи определяют и другие дополнительные испытания, основная цель которых – дать информацию о том, как элементы будут вести себя в тех или иных сложных условиях? Эти испытания включают в себя такие испытания, как: определение усталостной прочности при определенном виде нагрузки, испытание на ползучесть и испытание на стойкость к термической усталости.

В большинстве машиностроительных приложений важен вопрос выбора такой стали и определения таких режимов термообработки для получения удельной твердости конструкции.

Испытание на торцевое упрочнение можно использовать для приблизительного определения прокаливаемости круглых прутков. Для получения данных на этот счет в первую очередь следует определить ожидаемую твердость стали в зависимости от содержания углерода и доли мартенсита на основе графической зависимости (рис.15.5.). Затем расстояние от поверхности, на котором возникает эта твердость, считывается из кривой прокаливаемости для данной стали. После этого по следующей диаграмме (рис. 15.6.) можно определить критический диаметр испытуемой стали при закалке масляных труб водой. Затем

-234-

Фиксированный низкий/низкий A-99,9'/r B -95% C -90%

0,10%

0,40 0,50 Содержание углерода

м в

ИСО 140

цо м

110 100 90 80

ш

60 50 40 30 20

Рис.15.5. Ориентировочная твердость закаленной стали в зависимости от содержания углерода и доли мартенсита в структуре

10 -

3 С 9 i2

Рис. 15.6. Ориентировочная зависимость критического диаметра стали, охлажденной в воде (кривая "w") или в масле (кривая "o"), от расстояния от фронта I, на котором получена требуемая твердость закаленной зоны

fŚ a 24 27 30 i мм

, можно определить фактические критические диаметры для охлаждения в различных средах и определить примерную скорость охлаждения в центре испытуемых образцов (рис.15.7.).

1С 39 42 45 48 31

15.5. Курс упражнений 9000 3

A. Цель учений

Ознакомить студента с основными факторами, влияющими на прокаливаемость стали и выработку общих навыков подбора закаленной стали для деталей машин и оснастки по результатам испытания на лобовое упрочнение.

-235

Крыфьема диаметром *U, мм

с ПОДКЛЮЧИТЬ.400

80

а

40 90

20

и

до

Иджггг

с

2 3 4 S 6 789fOO HtfieiDii * M 42 SO 601 OK>

критический диаметр D^.25 х 100 мм из стали 35, 45, 55, 40Х, 40ХНМ, 20х3М или другой по указанию инструктора. Образцы нагреваются для закалки в специальной оболочке с графитовой вставкой. Охлаждение производится в фронтальном закалочном приспособлении. Подготовка образцов.

Тестовые образцы сдаются тьютором. Студент должен проверить состояние поверхности и в случае наличия следов коррозии и грязи удалить их с помощью наждачной бумаги. Перед началом упражнения проверьте размещение образца в приборе и совмещение образца с соплом.

C. Ход исследования

Перед началом упражнения студент должен подготовиться к упражнению, ознакомившись с введением и имеющейся литературой. После того, как преподаватель проверил усвоение им теоретического материала и требований инструкции по охране труда и получил допуск к выполнению упражнений, необходимо выполнить следующие действия:

Проверьте состояние поверхности образца.

проверить размеры образца,

проверка настройки и работы гасящего устройства,

-236-

проверить и отрегулировать расстояние между передней частью образца и выходным отверстием сопла (12,5 мм),

после размещения* образца в держателе проверьте, совмещен ли он на сто

с осью форсунки,поместить образец в крышку и нагреть до диапазона оптимальных температур,

определить оптимальный расход воды на инструмент,

закрыть затвор потока воды,

после отжига при температуре аустенизации в течение 30 минут., удалить образец

как можно быстрее, соблюдая меры предосторожности, и поместить в аппарат для закалки

,

после размещения образца в приборе переместите заслонку, чтобы начать отверждение

,Охлаждение в течение 10 минут,

поместите образец в призмодержатель,

измерить твердость по образующей, начиная с торца; первые два измерения

на расстоянии 1,5 мм, следующие 6 измерений на расстоянии 2 мм

и последующие измерения каждые 5 мм,занести результаты измерений в таблицу и рассчитать средние значения,

по результатам измерения твердости построить график изменения твердости

в зависимости от расстояния до передней частипосле построения графика анализируют результаты и определяют критический диаметр D^ для испытуемого материала

.D. Подготовка результатов и отчетов

Составленный отчет об учениях должен содержать следующие основные данные:

Предмет и цель упражнения.

Обоснование выбора метода исследования.

Подготовка проб.

Эскизы закалочного устройства.

Ход учений.

Анализ результатов испытаний и выводы.

Учебные вопросы

Сущность мартенситного превращения.

Виды закалки стали.

Влияние углерода на свойства и упрочнение стали.

Влияние легирующих добавок на прокаливаемость.

Методы определения прокаливаемости стали.

Метод Джомина эго.

Использование кривой прокаливаемости для рационального выбора стали для деталей рельсов

.Полосы прокаливаемости.

-237-9. Критический диаметр, критическая скорость и идеальный критический диаметр.

Литература

Crafts M., Larnont J.L. - Прокаливаемость и выбор стали, PWT Варшава 1958

Веронски А.- Теоретические основы упрочнения распылением, Люблин 1979

Fiedorow W. J., Kabesko N. T. - Процесс использования ламп для закалки стали

. Mietałłowiedienie и Tierm. Инжир. Металлов 1970Коллективная работа, автор раздела Т. Пелчиньский - Термическая обработка сплавов железа,

WNT, Варшава 1977Бернштайн М. Л., Рахштабта А. Г. - Mietałłowiedienie and Tierm.Станок для обработки стали,

Москва 1961Некано Т., Текада Б. и др. - Исследование тумана. Метод закалки, I. Институт железа и стали

, том 50, Япония, 1963 г.

Веронски А. - Из технологии закалки пластин. Вестник металлургии, № 1.1979

Weroński A. - Распылительная закалка плоских деталей. Механическая инспекция № 15,

1973Вятт О., Дью-Хьюз Д. - Введение в материаловедение, WNT Warsza

wa 1978

Наттинг Ж. - Металлургия легированных сталей. Металлург №12, 1969

Гай А. Г. - Введение в материаловедение. PWN, Варшава 1977 9000 3

Поисковик

Похожие подстраницы:

Закалка стали

Закалка стали

Закалка стали Bogner

qu12 - Отжиг и закалка стали, Введение в материаловедение

Материалы от оператора, Прокаливаемость стали, ТВЕРДОСТЬ СТАЛИ

Материалы от оператора, Прокаливаемость стали, ТВЕРДОСТЬ СТАЛИ

Испытание на упрочнение стали id 77 Неизвестно (2)

отчет по металлам - прокаливаемость конструкционных сталей, наука, здоровье, материаловедение, Металознас

ТВЕРДОСТЬ СТАЛИ, Материаловедение экзамен

ТВЕРДОСТЬ СТАЛИ, Материаловедение I и II

прокаливаемость стали

7 Отчет Упражнение 7 прокаливаемость стали

Проект-из-закалки-стали-1, MBM PWr W10, 2-я степень, проектирование конструкционных материалов

Закалка стали.тел, Люблинский технический университет, семестр 1, Материаловедение

Что такое прокаливаемость стали и критическая скорость охлаждения, наука, здравоохранение, материаловедение, обр

Вопросы для поступления по закалке стали, PW Транспорт, Материаловедение I

C7- Прокаливаемость стали - выпускной, PWSZ Nowy Sącz, II семестр, НАУКА МАТЕРИАЛОВ, упражнения 7-упражнения

ЗАКАЛКА КОНСТРУКЦИОННОЙ СТАЛИ - лаборатория 4, отчеты

Прокаливаемость стали и термическая обработка сплавов железа формабольше похожих подстраниц

.90 000 уроков на кухне: июнь 2018 г.

Мы все еще можем наслаждаться вкусной клубникой, поэтому я предлагаю вам испечь чудесный брауни с чизкейком . Это быстрое американское тесто действительно простое, с ним справятся даже те, кто обычно не умеет его печь.

Самое лучшее в нашем брауни с клубничным чизкейком и (или, если хотите, с клубничным брауни ) заключается в том, что вам не нужно беспокоиться о шламе.Торт брауни должен быть влажным, довольно тяжелым и немного скрипучим - низ этого торта действительно интенсивный шоколадный, а слой чизкейка кремовый и нежный.

В нашем сырном пирожном отлично подойдут и другие фрукты (хотя клубника, пожалуй, лучший выбор фруктов для сочетания с шоколадом). Сюда хорошо подойдут малина, персики или смесь ягод - брауни с сыром будут иметь прекрасный вкус со смесью из клубники, малины, голубики и голубики.

Чизкейк Брауни – отличная идея вкусного десерта для любителей шоколада. Единственный его минус в том, что он так быстро исчезает :) Рекомендую, наслаждайтесь :)

Если вы ищете идею для вкусного и легкого фруктового торта, обязательно попробуйте мой самый простой торт с фруктами и крошками (клубника будет отлично в нем работают):

Чизкейк брауни с клубникой, ингредиенты:

для тарелки 25x25 см:для брауни:

200 г темного шоколада,

150 г сливочного масла,

2 и 1/2 столовые ложки какао,

3 яйца,

180 г сахара,

100 г муки,

100 мл молокана слой чизкейка:

250 г маскарпоне,

250 г тройного молотого сыра для чизкейка,

100 г сахара,

большая щепотка молотой ванили или 2 чайные ложки ванильного экстракта,

2 яйца,

столовая ложка картофельной муки,300 г клубники

Чизкейк брауни с клубникой, приготовление:

Для брауни: растопить шоколад и масло на водяной бане.Добавьте какао, перемешайте и дайте немного остыть. Добавьте яйца, перемешайте. Добавьте сахар, молоко и муку, быстро перемешайте, только пока ингредиенты не соединятся. Для чизкейка: все ингредиенты массы тщательно перемешать ложкой или миксером. Выложите слой брауни на застеленный бумагой противень, разровняйте и вылейте сырный слой. Положите на него половинки клубники. Выпекать около 40-45 минут при 180 С (сырный слой не должен быть очень жестким, он может очень мягко двигаться после встряхивания противня - после остывания чизкейк полностью застынет).Дать пирогу полностью остыть.Я нашел рецепт здесь.

Хотите быть в курсе новых правил? Нравится моя страница в Facebook:

АНГЛИЙСКИЙ:

для брауни:200 г темного шоколада (70-80%),

150 г сливочного масла,

2 1/2 ст. ложки какао,

3 яйца,

180 г сахара,

100 г муки,

100 мл молокадля чизкейка:

250 г сыра маскарпоне,

250 г начинки польский чизкейк / сухой творожный сырок / польский тварог (пропущенный через сито или измельченный в блендере до однородности),

100 г сахара,

большая щепотка ванильного порошка или 2 ч.л. ванильного экстракта,

2 яйца,

1 ст.л. картофельного или кукурузного крахмала

ок.300 г клубники, разрезанной пополам

Приготовить брауни: растопить масло с шоколадом. Добавьте какао и хорошо перемешайте. Отложите немного остыть. Добавьте яйца, перемешайте и добавьте сахар, муку и молоко. Смешать, лишь бы соединить. Приготовить чизкейк: смешать все ингредиенты для чизкейка. Выложите брауни на противень, застеленный бумагой для выпечки (25x25 см), разровняйте поверхность и вылейте смесь для чизкейка. Разровняйте и добавьте сверху клубнику. Выпекать около 40 минут при 180 С (чизкейк может немного трястись в центре, он застывает при остывании).Дайте пирогу полностью остыть. Наслаждайтесь :)

.Солнцезащитная шторка 60 x 120 см Белый 240 740 Варшава

- Предложение от компании

- Состояние новый

- Ширина -

- Высота -

- Глубина -

- Ноги -

- Стиль -

ОПИСАНИЕ Эта солнцезащитная шторка — идеальное решение для ограничения попадания солнечных лучей в комнату или офис.Благодаря термопластичному покрытию защищает помещение от перегрева летом и от охлаждения зимой. Благодаря входящим в комплект монтажным принадлежностям рольставни очень просты в установке. Жалюзи можно устанавливать как на стену, так и на потолок. Цепь может быть установлена слева и справа. Примечание. Указанные размеры относятся к материалу жалюзи. Ширина монтажной планки на 3 см больше ширины материала ставни. В комплект входят: 1 х 60 см рулонная штора из ПВХ, 1 х 60 см монтажная планка, 100% рулонная штора из светоотражающего полиэстера, 2 ручки, 2 подвески, 1 пластиковая цепь, 4 винта, 4 крепления. булавки.Предупреждение: Дети могут запутаться в петлях из шнуров, цепей, лент и внутренних компонентов, с которыми работает изделие. Чтобы избежать риска удушья и запутывания, мы рекомендуем хранить их в недоступном для детей месте. Пуповины могут обмотаться вокруг шеи ребенка. Отодвиньте кровать, детскую кроватку и мебель от окна, где висит штора. Не связывайте струны вместе. Следите за тем, чтобы они не спутывались и не образовывали петель. Характеристики Цвет затвора: белый Цвет цепи: белый Размеры роллеты: 60 x 120 см (Ш x В) Длина цепочки: 180 см. Диаметр металлического вала: 18 мм Материал: Полиэстер: 100% Торговая марка: vidaXL Артикул: 240740 EAN: 8718475860327 Доставка и контакты: Бесплатная доставка по стране в течение 4 дней Идентификационный номер продукта (SKU): 240740 2 года гарантии 14 дней на возврат Для подтверждения цены отправьте сообщение или свяжитесь с нами по телефону

.Солнцезащитная шторка 120 x 230 см Белый 240 160 Варшава

- Предложение от компании

- Состояние новый

- Ширина -

- Высота -

- Глубина -

- Ноги -

- Стиль -

ОПИСАНИЕ Солнцезащитная шторка — идеальное решение для ограничения попадания солнечных лучей в комнату или офис.Благодаря термопластичному покрытию защищает помещение от перегрева летом и от охлаждения зимой. Благодаря входящим в комплект монтажным принадлежностям рольставни очень просты в установке. Жалюзи можно устанавливать как на стену, так и на потолок. Цепь может быть установлена слева и справа. Примечание. Указанные размеры относятся к материалу жалюзи. Ширина монтажной планки на 3 см больше ширины материала. В комплект входят: 1 х 120 см рулонная штора из ПВХ, 1 х 120 см монтажная планка, 100% рулонная штора из светоотражающего полиэфирного материала, 2 ручки, 2 подвески, 1 пластиковая цепь, 4 винта, 4 крепления. булавки.Характеристики Цвет затвора: белый Цвет цепи: белый Размеры роллет: 120 x 230 см (Ш x В) Длина цепочки: 180 см. Диаметр металлического вала: 18 мм Материал: 18 мм Материал: Полиэстер: 100% Торговая марка: vidaXL Артикул: 240160 EAN: 8718475838296 Доставка и контакты: Бесплатная доставка по стране в течение 4 дней Идентификационный номер продукта (SKU): 240160 2 года гарантии 14 дней на возврат Для подтверждения цены отправьте сообщение или свяжитесь с нами по телефону

.